Академический Документы

Профессиональный Документы

Культура Документы

Hornos de Cubilote

Загружено:

Joseph Motta SanchezАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Hornos de Cubilote

Загружено:

Joseph Motta SanchezАвторское право:

Доступные форматы

Hornos

Horno de cubilote

Es un tipo de horno cilndrico vertical de aproximadamente 6 metros de alto, el cual lleva los metales en el colocados, hasta el estado lquido y permite su colado, el mismo puede ser utilizado para la fabricacin de casi todas las aleaciones de Hierro. El horno de cubilote su nombre proviene de la palabra cupa que significa cuba es un horno cilndrico compuesto de una capa exterior de acero y una capa interior de ladrillos. Los mismos pueden variar en su tamao desde slo 1 pie (30 cm) de dimetro hasta ms de 10 pies (3 metros) y son utilizados para derretir hierro crudo o bronce. El cubilote es un horno de uso generalizado en metalrgica debido a su operacin sencilla, eficiente y econmica. Construccin El cubilote descansa sobre una placa circular que es soportada arriba del piso mediante cuatro columnas separadas convenientemente para que las puertas abisagradas puedan caer libremente. Estando en operacin, estas puertas se giran hasta una posicin horizontal y se mantienen en su lugar por medio de una estaca vertical. La puerta de carga est localizada ms o menos a la mitad de la cubierta vertical y la parte superior del cubilote queda abierta, a excepcin de una pantalla de metal o para chispas. Las aberturas para introducir el aire a la cama de coque se conocen como toberas.

La prctica comn es la de tener slo una serie de toberas en una circunferencia de la pared, aun cuando algunos cubilotes grandes tienen dos hileras. Las toberas de forma acampanada, tienen el extremo mayor en el interior del horno para provocar que el aire se difunda uniformemente, van distribuidas a distancias muy precisas unas de otras, para obtener la distribucin del aire tan uniforme como sea posible. El nmero de toberas vara con el dimetro del cubilote, siendo desde cuatro en los cubilotes pequeos y hasta ocho o ms en los cubilotes grandes. Alrededor del cubilote y en la zona de las toberas, se encuentra una caja, para el suministro del aire. Opuestas a cada tobera se encuentran unas pequeas ventanas cubiertas con mica de tal forma que puedan inspeccionarse las condiciones dentro del cubilote. El aire, suministrado por un ventilador centrfugo entra por un lado de la caja. Opuesto al vertedero de colada, se encuentra otro vertedor para la escoria, en la parte de atrs del cubilote. Esta abertura est colocada debajo de las toberas para evitar un posible enfriamiento de la escoria, provocado por la corriente de aire. Funcionamiento El horno de cubilote es un horno que funciona con combustible slido y en el cual la carga metlica, el combustible y el carburante estn en ntimo contacto entre s. Esto permite un intercambio trmico directo y activo, y por lo tanto, un rendimiento elevado. Sin embargo, por causa de este mismo contacto entre el metal, las cenizas y el oxgeno, el hierro colado producido no puede ser rigurosamente controlado desde el punto de vista metalrgico. Ante de realizar una nueva colada lo primero que se debe realizar es limpiarlo de escoria y de los desechos que quedan en el refractario en torno a las toberas, de las coladas anteriores. A continuacin se repara cualquier zona daada con arcilla fina y arena slice refractaria para recubrimiento de hornos. Despus de limpiarlo y repararlo se giran las puertas del fondo a posicin de cerrado y se coloca la estaca debajo de ellas. En el piso de la solera se coloca una capa de arena negra de moldeo, la cual se apisona y se le da una pendiente hacia el vertedero. La altura no debe ser menor a 10cm., en el punto ms bajo, se le deja un pequeo agujero para la sangra de aproximadamente 25mm., de dimetro. El encendido del cubilote se hace de 2 a 3 horas para que alcance una temperatura entre los 1200 y 1500 grados centgrados, antes de que se deba tener el primer metal fundido, deber utilizarse la suficiente cantidad de lea para quemar la primera cama de coque. Cuando se inicia un tipo natural, se aade coque poco a poco hasta que la cama crece a una altura conveniente. La altura de la cama de coque es importante, ya que determina la altura de la zona de fundicin y afecta tanto a la

temperatura como a la oxidacin del metal. Cuando la cama del coque est encendida completamente se carga arrabio y la chatarra con una proporcin de una parte de coque por 10 de hierro, esta relacin es en masa. Adems se suministra alrededor de 34 Kg., de fundente por tonelada de hierro, por lo general es piedra caliza, cuyo objetivo es eliminar impurezas en el hierro, protegerlo de la oxidacin y hacer la escoria ms fluida para retirarla con mayor facilidad del cubilote. Tanto los cubilotes de aire fro como los de aire caliente estn en uso. En estos ltimos, el aire de entrada se precalienta en alguna forma de recuperador, utilizando los gases calientes del cubilote. El recuperador puede ser una unidad externa o por tubos verticales construidos en el propio cubilote. El aire de entrada pasa por estos tubos, calentndose as antes de llegar a las toberas.

Horno de arco elctrico

Un horno de arco elctrico (siglas en ingls: EAF ('Electric Arc Furnace')) es un horno que se calienta por medio de un arco elctrico. Los tamaos de un horno de arco elctrico van desde la tonelada de capacidad (utilizado en fundiciones) hasta las 400 toneladas de capacidad utilizada en la industria metalrgica. Adems, existen hornos de laboratorio y usados por dentistas que tienen una capacidad de apenas doce gramos. La temperatura en el interior de un horno de arco elctrico puede alcanzar los 1800 grados Celsius.

Construccin:

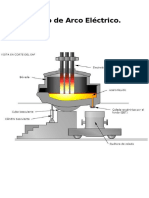

El horno de arco elctrico para acera consiste en un recipiente refractario alargado, refrigerado por agua para tamaos grandes, cubierto con una bveda tambin refractaria y que a travs de la cual uno o ms electrodos de grafito estn alojados dentro del horno. El horno est compuesto principalmente de tres partes:

El armazn, que consiste en las paredes refractarias y la cimentacin. El hogar, que consiste en el lecho refractario que bordea la cimentacin. La bveda o cubierta, de aspecto esfrico o de frustrum (de seccin cnica), cubre el horno con material refractario. Puede estar refrigerada con agua. La bveda est construida con materiales de alta resistencia piroscpica (generalmente hormign refractario) para soportar grandes choques trmicos y en la que se encuentran los electrodos de grafito que producen el arco elctrico.

El hogar puede tener una forma hemisfrica u ovoidal. En talleres de fundicin modernos, el horno suele levantarse del suelo, as la cuba y los vertederos y las cucharas de colada pueden maniobrar sobre la base del horno. Separado de la estructura del horno est el sistema elctrico y el soporte del electrodo, adems de la plataforma basculante sobre la que descansa el horno. Un horno tpico de corriente alterna tiene tres electrodos. Los electrodos tienen una seccin redonda y, por lo general, segmentos con acoplamientos roscados, de modo que a medida que se desgastan los electrodos, se pueden agregar nuevos segmentos. El arco se forma entre el material cargado y el electrodo. As la carga

se calienta tanto por la corriente que pasa a travs de la carga como por la energa radiante generada por el arco. Los electrodos suben y bajan automticamente mediante un sistema de posicionamiento, que puede emplear ya sean montacargas elctricos o cilindros hidrulicos. El sistema de regulacin mantiene aproximadamente constante la corriente y la potencia de entrada durante la fusin de la carga, a pesar de que la chatarra puede moverse debajo de los electrodos a medida que se derrite. Los brazos del mstil de sujecin de los electrodos llevan pesados embarrados, los cuales pueden ser huecos, con tuberas de cobre refrigeradas por agua, llevando corriente elctrica a las sujecciones de los electrodos. Los modernos sistemas utilizan "brazos calientes", donde el brazo entero conduce la corriente, aumentando el rendimiento. stos se pueden fabricar de acero revestido de cobre o de aluminio. Puesto que los electrodos se mueven de arriba a abajo, de forma automtica para la regulacin del arco y se levantan para permitir quitar la bveda del horno, unos cables refrigerados por agua pesada conectan el haz de tubos y brazos con el transformador situado junto al horno. Para proteger el transformador del calor, ste se instala en una cmara acorazada. El horno est construido sobre una plataforma basculante para que

el acero lquido se vierta en otro recipiente para el transporte. La operacin de inclinacin del horno para verter el acero fundido se conoce como "tapping". Originalmente, todos los hornos de produccin de acero tenan un cao para verter, que estaba revestido de refractario, por el que aliviaban cuando estaban inclinados, pero a menudo los hornos modernos tienen una desembocadura excntrica en la parte inferior (EBT) para reducir la inclusin de nitrgeno y de escoria en el acero lquido. Estos hornos tienen una abertura que pasa verticalmente a travs del hogar y el armazn, y se encuentra fuera del centro en la estrecha "nariz" del hogar ovalado. Las plantas modernas pueden tener dos armazones con un solo sistema de electrodos que se pueden transferir entre los dos armazones; un armazn precalienta la chatarra mientras que el otro armazn se utiliza para la fusin. Otros hornos basados en corriente continua tienen una disposicin similar, pero tienen electrodos para cada armazn y un solo sistema electrnico. Existen hornos de CA que por lo general exhiben un patrn de calor y puntos fros alrededor del permetro del hogar, con los puntos fros situados entre los electrodos. Hay hornos modernos que montan quemadores

de combustible de oxgeno en la pared lateral y los utilizan para proporcionar energa en esos puntos fros, consiguiendo un calentamiento del acero ms uniforme. La energa qumica adicional se proporciona mediante la inyeccin de oxgeno y carbono en el horno; histricamente esto se haca a travs de lanzallamas en la puerta de la escoria, ahora esto se hace principalmente a travs de mltiples equipamientos de inyeccin empotrados en la pared. Un moderno horno de fabricacin de acero de tamao mediano tiene un transformador de 60 MVA de potencia, con una tensin secundaria entre 400 y 900 voltios y una corriente secundaria de ms de 44.000 amperios. En un taller moderno, un horno debera producir una cantidad de 80 toneladas mtricas de acero lquido en aproximadamente 60 minutos de carga con chatarra fra para aprovechar el horno. En comparacin, los hornos bsicos de oxgeno pueden tener una capacidad de 150-300 toneladas por lote, y pueden producir un lote entre 30 y 40 minutos. Existen enormes variaciones en los detalles del diseo y el funcionamiento del horno, dependiendo del producto final y las condiciones locales, as como de los ltimos estudios para mejorar la eficiencia del horno. El mayor horno dedicado a chatarra (en trminos de capacidad y de tamao de transformador) se encuentra en Turqua, con una capacidad de 300 toneladas mtricas y un transformador de 300 MVA.

Hornos de crisol

Utilizan un recipiente o crisol, hecho de material refractario (arcilla y grafito) o de acero aleado a alta temperatura para contener la carga a fundir. la fuente de energa es el calor de una llama, generalmente producto de la combustin de una aceite, gas o carbn pulverizado. se utilizan para la fundicin de aleaciones no ferrosas tales como latn, bronce, aleaciones de zinc y aluminio.

Los hay de tres tipos: 1. crisol mvil: el crisol se coloca dentro del horno y una vez fundida la carga el crisol se levanta y saca del horno y se usa como cuchara de colada. 2. crisol estacionario: posee un quemador integrado y el crisol no se mueve. una vez fundida la carga esta se saca con cucharas fuera del recipiente. 3. crisol basculante: tambin posee generalmente el quemador integrado y el dispositivo entero se inclina o bascula para vaciar la carga.

Alto horno

Un alto horno es un horno especial en el que tienen lugar la fusin de los minerales de hierro y la transformacin qumica en un metal rico en hierro llamado arrabio. Est constituido por dos troncos en forma de cono unidos por sus bases mayores. Mide de 20 a 30 metros de alto y de 4 a 9 metros de dimetro; su capacidad de produccin puede variar entre 500 y 1500 toneladas diarias.

Partes de un alto horno La cuba: Tiene forma troncocnica y constituye la parte superior del alto horno; por la zona ms estrecha y alta de la cuba (llamada tragante) se introduce la carga. La carga la componen... El mineral de hierro: magnetita, limonita, siderita o hematite. Combustible: que generalmente es carbn de coque. Este carbn se obtiene por destilacin del carbn de hulla y tiene alto poder calorfico. El carbn de coque, adems de actuar como combustible provoca la reduccin del mineral de hierro, es decir, provoca que el metal hierro se separe del oxgeno. El carbono, en su forma industrial de coque, se mezcla con el mineral, con cuyo oxgeno se combina, transformndose, primero en monxido de carbono (CO) y luego en dixido carbnico (CO2). (reduccin del mineral de hierro FeO en metal hierro

FeO + C Fe + CO con CO)

FeO + CO Fe + CO2 (reduccin del mineral de hierro FeO en metal hierro con CO2) Fundente: Puede ser piedra caliza o arcilla. El fundente se combina qumicamente con la ganga para formar escoria, que queda flotando sobre el hierro lquido, por lo que se puede separar. Adems ayuda a disminuir el punto de fusin de la mezcla.

El mineral de hierro, el carbn de coque y los materiales fundentes se mezclan y se tratan previamente, antes de introducirlos en el alto horno. El resultado es un material poroso llamado snter. Las proporciones del snter son: 1. Mineral de hierro.........2 Toneladas. 2. Carbn de coque...........1 Tonelada. 3. Fundente...................... Tonelada. Se introducen por la parte ms alta de la cuba. La mezcla arde con la ayuda de una inyeccin de aire caliente (oxgeno), de forma que, a medida que baja, su temperatura aumenta hasta que llega al etalaje.

etalaje: Est separada de la cuba por la zona ms ancha de esta ltima parte, llamada vientre. El volumen del etalaje es mucho menor que el de la cuba. La temperatura de la carga es muy alta (1500 C) y es aqu donde el mineral de hierro comienza a transformarse en hierro. La parte final del etalaje es ms estrecha. Crisol: Bajo el etalaje se encuentra el crisol, donde se va depositando el metal lquido. Por un agujero, llamado bigotera o piquera de escoria se extrae la escoria, que se aprovecha para hacer cementos y fertilizantes. Por un orificio practicado en la parte baja del mismo, denominada piquera de arrabio sale el hierro lquido, llamado arrabio, el cual se conduce hasta unos depsitos llamados cucharas. As pues, el producto final del alto horno se llama arrabio, tambin llamado hierro colado o hierro de primera fusin .

Horno de induccin

Es un horno elctrico en el que el calor es generado por calentamiento, por la induccin elctrica de un medio conductivo (un metal) en un crisol, alrededor del cual se encuentran enrolladas bobinas magnticas.

Una ventaja del horno de induccin es que es limpio, eficiente desde el punto de vista energtico, y es un proceso de fundicin y de tratamiento de metales ms controlable que con la mayora de los dems modos de calentamiento. Otra de sus ventajas es la capacidad para generar una gran cantidad de calor de manera rpida. Los principales componentes de un sistema de calentamiento por induccin son: el cuerpo de bobinas , conformado por las bobinas de fuerza (donde como estn dispuestas fsicamente es donde hay mayor agitacin del bao lquido) y por las bobinas de refrigeracin , la fuente de alimentacin, la etapa de acoplamiento de la carga, una estacin de enfriamiento, el material refractario que protege a las bobinas del bao lquido y la pieza a ser tratada. Las fundiciones ms modernas utilizan este tipo de horno y cada vez ms fundiciones estn sustituyendo los altos hornos por los de induccin, debido a que aquellos generaban mucho polvo entre otros contaminantes. El rango de capacidades de los hornos de induccin abarca desde menos de un kilogramo hasta cien toneladas y son utilizados para fundir hierro y acero, cobre, aluminio y metales preciosos. Uno de los principales inconvenientes de estos hornos es la imposibilidad de refinamiento; la carga de materiales ha de estar libre de productos oxidantes y ser de una composicin conocida y algunas aleaciones pueden perderse debido a la oxidacin (y deben ser re-aadidos). El rango de frecuencias de operacin va desde la frecuencia de red (50 60 Hz) hasta los 10 kHz, en funcin del metal que se quiere fundir, la capacidad del horno y la velocidad de fundicin deseada - normalmente un horno de frecuencia elevada (ms de 3000 Hz) es ms rpido, siendo utilizados generalmente en la fundicin de aceros, dado que la elevada frecuencia disminuye la turbulencia y evita la oxidacin. Frecuencias menores generan ms turbulencias en el metal, reduciendo la potencia que puede aplicarse al metal fundido. En la actualidad los hornos de frecuencia de lnea (50 60 Hz, segn pas) han quedado en desuso, ya que los mismos posean muy poca eficiencia energtica y adems cargaban con un alto coste de mantenimiento, dado que contenan una gran cantidad de elementos electromecnicos. En las ltimas dcadas (aproximadamente desde finales de la dcada de 1970) se han incorporado equipos de estado slido, conformados en su etapa de potencia con componentes

tales como tiristores (diodos SCR) y transistores de potencia tipo IGBT, con lo que el rendimiento y eficiencia de estos equipos ha aumentado considerablemente. Un horno para una tonelada precalentado puede fundir una carga fra en menos de una hora. En la prctica se considera que se necesitan 600 kW para fundir una tonelada de hierro en una hora. Un horno de induccin en funcionamiento normalmente emite un zumbido, silbido o chirrido (debido a la magnetostriccin), cuya frecuencia puede ser utilizada por los operarios con experiencia para saber si el horno funciona correctamente o a qu potencia lo est haciendo

Вам также может понравиться

- Los Procesos de Manufactura en La Ingeniería Industrial PARTE 5Документ6 страницLos Procesos de Manufactura en La Ingeniería Industrial PARTE 5Esteban castilloОценок пока нет

- ¿Que Es El Horno de Arco Electrico?Документ2 страницы¿Que Es El Horno de Arco Electrico?Davison LukerОценок пока нет

- Funcionamiento Del CubiloteДокумент2 страницыFuncionamiento Del CubilotePedro Alan Chávez AscencioОценок пока нет

- Hornos de FundicionДокумент7 страницHornos de FundicionRene ReyesОценок пока нет

- Altos Hornos de FundicionДокумент10 страницAltos Hornos de Fundicionjhimbo12Оценок пока нет

- El CubiloteДокумент23 страницыEl CubiloteRooby JeanpierreОценок пока нет

- Horno Electrico de ArcoДокумент3 страницыHorno Electrico de ArcoLesly LeyvaОценок пока нет

- Tarea 2.1 Suarez Romero Mauricio 2012601544 Sec 2iv56Документ12 страницTarea 2.1 Suarez Romero Mauricio 2012601544 Sec 2iv56MARIANOОценок пока нет

- Trabajo de Tipos de HornosДокумент11 страницTrabajo de Tipos de HornosAlex MendozaОценок пока нет

- ACTIVIDAD. (Procesos de Fundicion)Документ13 страницACTIVIDAD. (Procesos de Fundicion)william andres wilches camargoОценок пока нет

- Horno CubiloteДокумент12 страницHorno CubiloteJonnathan PatiñoОценок пока нет

- Procesos Tecnológicos para La Obtención Del AceroДокумент8 страницProcesos Tecnológicos para La Obtención Del AceroYaneth ZamudioОценок пока нет

- Horno de Arco EléctricoДокумент60 страницHorno de Arco EléctricoElias Condori Vilca100% (4)

- Alto Horno TrabДокумент11 страницAlto Horno TrabDulce RomanoОценок пока нет

- Alto HornoДокумент9 страницAlto HornoagustinОценок пока нет

- Horno de Arco EléctricoДокумент5 страницHorno de Arco EléctricoRoy RoyОценок пока нет

- No Metales 1Документ16 страницNo Metales 1turbiaspruebasОценок пока нет

- Tipos de Hornos para La Fundicion de MetalesДокумент27 страницTipos de Hornos para La Fundicion de MetalesDanLeoCoОценок пока нет

- Altos HornosДокумент13 страницAltos HornosAlexandra GarabitoОценок пока нет

- Manejo y Operación Del Horno Electrico de ArcoДокумент16 страницManejo y Operación Del Horno Electrico de ArcoSergeij SupelanoОценок пока нет

- Horno de Arco ElectricoДокумент24 страницыHorno de Arco ElectricoBryan Quero50% (2)

- Alto HornoДокумент16 страницAlto HornoMario Alberto Eraso QuinteroОценок пока нет

- Alto Horno y CubiloteДокумент13 страницAlto Horno y Cubilotediego mtz100% (1)

- Hornos ElectricosДокумент16 страницHornos ElectricosMario Alberto Ossa Muñoz50% (2)

- Alto HornoДокумент11 страницAlto HornoAnonymous ZSqlVhnNkJОценок пока нет

- Horno de Cubilote - InfoДокумент106 страницHorno de Cubilote - InfoCarlos Gallardo ReaОценок пока нет

- 5.hornos Metalurgicos IДокумент8 страниц5.hornos Metalurgicos ICharly rule sОценок пока нет

- Horno CubiloteДокумент5 страницHorno CubiloteGM UrielОценок пока нет

- Horno de Arco EléctricoДокумент11 страницHorno de Arco EléctricoRichard RodriguezОценок пока нет

- Actividad 3 Procesos de Fundicion (Jose David Cinta de La Cruz)Документ19 страницActividad 3 Procesos de Fundicion (Jose David Cinta de La Cruz)jose david cinta0% (1)

- Horno de Arco ElectricoДокумент7 страницHorno de Arco ElectricoArael Herbozo R.Оценок пока нет

- Resumen de HornosДокумент6 страницResumen de HornosgustavobaronaОценок пока нет

- HornosДокумент7 страницHornosDereck Mostajo PachecoОценок пока нет

- Hornos de FundicionДокумент9 страницHornos de FundicionFleur D'oiseau Céleste FbcaОценок пока нет

- Area de FundiciónДокумент14 страницArea de FundiciónJob Encampira NОценок пока нет

- Caracteristicas Fisicas Del Alto HornoДокумент10 страницCaracteristicas Fisicas Del Alto HornojosefrancocruzОценок пока нет

- Expo ALTO HORNOДокумент9 страницExpo ALTO HORNOChristian DverlyОценок пока нет

- Hornos ResistivosДокумент11 страницHornos ResistivosUriel Ramos PereaОценок пока нет

- Documento 33Документ9 страницDocumento 33Emiliano Lozano BuenrrostroОценок пока нет

- Procesos de FabricaciónДокумент3 страницыProcesos de FabricaciónSra. KimОценок пока нет

- Ensayo Final ProcesosДокумент11 страницEnsayo Final ProcesosRobertoMartínezTorreОценок пока нет

- Hornos Usados para La FundiciónДокумент7 страницHornos Usados para La FundiciónSantiago Bejarano AlfaroОценок пока нет

- Documento de Romina???Документ24 страницыDocumento de Romina???Romina L FernándezОценок пока нет

- Hornos para Conversiòn de ArrabioДокумент5 страницHornos para Conversiòn de ArrabioLuis CanoОценок пока нет

- Hornos de CubiloteДокумент36 страницHornos de CubiloteIsai Keoma Chirinos DiazОценок пока нет

- Tipos de Hornos para AceroДокумент3 страницыTipos de Hornos para AceroGuido Alejandro Vila MontañoОценок пока нет

- Horno de Arco EléctricoДокумент7 страницHorno de Arco EléctricoSaul Alex Mendoza100% (1)

- 07 - Sem 3 Alto Horno 2020-BДокумент16 страниц07 - Sem 3 Alto Horno 2020-BJuve NiflaОценок пока нет

- Tipos de Hornos de FundiciónДокумент24 страницыTipos de Hornos de FundiciónNancy Durán100% (6)

- Fundidora de Acero para Fabricar Varillas y AlambreДокумент6 страницFundidora de Acero para Fabricar Varillas y AlambreJosue AlvarezОценок пока нет

- Altos HornosДокумент24 страницыAltos HornosPaola Zurutuza HdezОценок пока нет

- Horno ElectricoДокумент3 страницыHorno ElectricoMary Alarcon PalominoОценок пока нет

- Tipos de Hornos para La Fundición de MetalesДокумент7 страницTipos de Hornos para La Fundición de MetalesLINDA CHUSAN100% (1)

- PresentationHORNO CUBAДокумент36 страницPresentationHORNO CUBAMicaela Gómez BeauvoirОценок пока нет

- Proceso de Obtención Del AceroДокумент7 страницProceso de Obtención Del AceroDiego Pilicita EscobarОценок пока нет

- Proceso de AceroДокумент5 страницProceso de AceroNatalia RanziОценок пока нет

- Resumen Semana 3 ProcesosДокумент14 страницResumen Semana 3 ProcesosEddyОценок пока нет

- ALTO HORNO-texto PDFДокумент49 страницALTO HORNO-texto PDFCristian Galleguillos CortesОценок пока нет

- Hornos de Inducción Y CubiloteДокумент11 страницHornos de Inducción Y CubiloteDarwin Rap Brow QfaОценок пока нет

- Informe - Alcoholes y FenolesДокумент15 страницInforme - Alcoholes y FenolesMacyory GutierrezОценок пока нет

- Cilios y Flagelos + Matriz ExtraCelularДокумент8 страницCilios y Flagelos + Matriz ExtraCelularapi-3818758100% (2)

- Biomoleculas Power PointДокумент13 страницBiomoleculas Power PointJaime GarciaОценок пока нет

- Teoría Básica de Los Semiconductores-1Документ71 страницаTeoría Básica de Los Semiconductores-1Christian Daniel100% (1)

- Guía Química 02-11Документ4 страницыGuía Química 02-11poli2254Оценок пока нет

- UNAGROДокумент18 страницUNAGROCarla L. Cori Rodriguez100% (1)

- NomenclaturaДокумент3 страницыNomenclaturaafarboledaОценок пока нет

- Viscosidad AnexoДокумент2 страницыViscosidad AnexoChristopher Guevara CheОценок пока нет

- Ley de OhmДокумент9 страницLey de OhmBruno Blas LauraОценок пока нет

- Soluciones VerdaderasДокумент77 страницSoluciones VerdaderascreepyvektorОценок пока нет

- Macroestructuras de AtomosДокумент3 страницыMacroestructuras de Atomosjorge nogalesОценок пока нет

- Hidrómetro ApiДокумент14 страницHidrómetro ApiCitlali Galicia CarballarОценок пока нет

- Brechas HidrotermalesДокумент9 страницBrechas Hidrotermalesedizor_66220100% (1)

- Guia Ejercicios Analisis Instrumental N1-2022RДокумент6 страницGuia Ejercicios Analisis Instrumental N1-2022RChasconaОценок пока нет

- RWA Extracción de Humo y CalorДокумент17 страницRWA Extracción de Humo y CalorBitácora Bombero BurnoutОценок пока нет

- FORMALIZACIONДокумент3 страницыFORMALIZACIONMARIOОценок пока нет

- La Almendra Chiquitana PDFДокумент40 страницLa Almendra Chiquitana PDFGualberto LopezОценок пока нет

- Parte 3 - Aspectos Histopatologicos de La Lesion en DentinaДокумент1 страницаParte 3 - Aspectos Histopatologicos de La Lesion en DentinaSonia Dolores Montalvo SantosОценок пока нет

- Corrosión y Degradación. JoseДокумент7 страницCorrosión y Degradación. JoseJose AldemarОценок пока нет

- Informe de Práctica de Fundicion en Molde de Arena Con AlmaДокумент6 страницInforme de Práctica de Fundicion en Molde de Arena Con AlmaHugo FaguaОценок пока нет

- Bicarbonato de Sodio - Avantor PDFДокумент6 страницBicarbonato de Sodio - Avantor PDFLuzОценок пока нет

- Resumen Capitulo 6Документ17 страницResumen Capitulo 6ArianaValenzuelaОценок пока нет

- Hipoclorito de Sodio PDFДокумент4 страницыHipoclorito de Sodio PDFcsuspez0% (2)

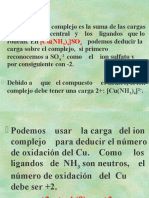

- COMPLEJOS (Ing Ambiental)Документ28 страницCOMPLEJOS (Ing Ambiental)Francisca Belen VillafrancaОценок пока нет

- Historia Del Estudio de La FotosíntesisДокумент4 страницыHistoria Del Estudio de La FotosíntesisLuceroLalaaОценок пока нет

- Contaminación Por CurtiembresДокумент12 страницContaminación Por CurtiembresUziel Kettel Ramos Santos100% (3)

- Cinética y Extracción de Colorantes NaturalesДокумент11 страницCinética y Extracción de Colorantes Naturalesjenifer2013Оценок пока нет

- Lechos FluidizadosДокумент21 страницаLechos FluidizadosSaylis Condori100% (1)

- Lab Practica 10Документ5 страницLab Practica 10mafer_gallardo2002Оценок пока нет

- MSDS Ervin Amasteel - Granalla de AceroДокумент6 страницMSDS Ervin Amasteel - Granalla de AceroGianmarco RevelloОценок пока нет