Академический Документы

Профессиональный Документы

Культура Документы

Laminado Ejercicio 9c19 - 9c23 9c26

Загружено:

Alexander LopezОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Laminado Ejercicio 9c19 - 9c23 9c26

Загружено:

Alexander LopezАвторское право:

Доступные форматы

TRABAJO LAMINADO

PROCESOS DE MANUFACTURA

PRESENTADO A

Prof. Ing. Mec. Dipl.-Ing. M.Sc. JULIN MIGUEL SALAS SIADO

NOMBRES

DAVID ALFONSO CARABALLO PATIO CDIGO: 702092198

LUIS ENRIQUE JIMNEZ MUOZ CDIGO:

JEAN CARLOS MARTNEZ MONTERO CDIGO:

UNIVERSIDAD DEL ATLNTICO

FACULTAD DE INGENIERA

PROGRAMA DE INGENIERA MECNICA

14 DE ABRIL DE 2012

BARRANQUILLA

PROBLEMAS

9C-19 Un canal U pequeo y poco profundo de bronce Cu-5Sn se lamina en fro. La forma es

suficientemente somera para considerarla como una tira con seccin transversal rectangular de

w = 20 mm de ancho, h = 1 5 mm de espesor. De acuerdo con un diseo preliminar del proceso, se

realiza una reduccin de 40% en la altura en una sola pasada, en un molino con rodillos de 1 50

mm de dimetro, a una velocidad v= 0.8 m/s, con un lubricante de aceite mineral ( = 0.07). (a)

Verifique si la reduccin es posible; si no, haga dos reducciones, luego calcule (b) la fuerza del

rodillo y (e) el requerimiento de potencia.

VARIABLES:

W= ancho de la plancha (mm)

H

0

=espesor inicial de la placa (mm)

H

1

= espesor de la placa en la primera pasada (mm)

H

2

= espesor de la placa en la segunda pasada (mm)

C= dimetro del rodillo (mm)

R= radio del rodillo (mm)

= coeficiente de friccin

q = exponente de endurecimiento

V= velocidad de laminacin (mm/s)

fm o = esfuerzo de fluencia medio (Mpa)

K= coeficiente de resistencia (N/mm

2

)

a= brazo de momento (mm)

Pot1 = potencia requerida en la primera reduccion (kw)

Pot2 = potencia requerida en la segunda reduccion (kw)

M

r

= torque (Kj)

W

a

= velocidad angular del eje del rodillo (rad/seg)

h

1

= reduccin del espesor de la placa (mm)

h

2

= reduccin del espesor de la placa (mm)

L= longitud de contacto (mm)

L

p

= longitud proyectada del arco de contacto (mm)

c = lmite de deformacin inicial (mm/mm)

1 c = lmite de deformacin en la segunda pasada (mm/mm)

i

Q = factor multiplicador de la presin

P

r1

= fuerza del rodillo en la primera pasada (KN)

P

r2

= fuerza del rodillo en la segunda pasada (KN)

DATOS DE ENTRADA

Laminacin en frio

Material: bronce cu-5sn

W= 20 mm

H0 = 15 mm

C= 150 mm

= 0.07

V= 0.8 m/s

Reduccin de la altura = 40 %

SOLUCIN:

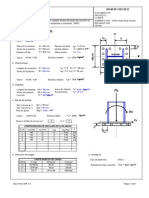

Imagen De In Perfil En U

Realizamos un Diagrama Para explicar La Situacin:

Figura 9-40

Tomada del libro de Schey

Debido a que la reduccin mxima depende del radio y la friccin, comprobamos si la mxima

reduccin llega a reducir el material un 40%.

2

max * h R A =

2

max 0.07 *0.75 h mm A =

max 0.3675 h mm A =

Reduccin solicitada:

Re (40%) 15*0.4 duccion =

6 h A =

Se necesita llegar a una altura de:

16 6 9

f

h = =

La reduccin requerida es mucho mayor, por ello se harn dos reducciones:

Primero hallamos la longitud proyectada del arco, con la frmula 9-39 del Schey, que expresa la

longitud proyectada.

0 1

*( )

p

L R h h = :

7*(15 14.632) 5.25 L mm = =

Ahora hallamos la longitud de contacto:

2

2

0 1

2

p

h h

L L

| |

=

|

\ .

2

2

15 14.6325

5.25

2

L

| |

=

|

\ .

5.2532 L = mm

2. ahora buscamos el esfuerzo de fluencia medio fm o con la ecuacin (9- 1 b) del Schey; para un

material recocido:

Primero determinamos las deformaciones para la primera y segunda reducciones:

Primera

1

ln

o

h

h

c

| |

=

|

\ .

15

ln

14.6325

c

| |

=

|

\ .

1

0.024805 c =

Segunda

1

14.6325

ln

14.265

c

| |

=

|

\ .

1

0.025426 c =

Ahora determinamos los valores de k y n de la tabla 8- 3 del libro Schey:

Para de la primera reduccin el esfuerzo de fluencia es:

1.46

720 0.0248

*

0.02481 1.46

fm

o

| |

=

|

\ .

90.002

fm

o = Mpa

1.46 1.46

720 0.025436 0.024805

*

0.025434 0.02480 1.46

fm

o

| |

=

|

\ .

132.235

fm

o = Mpa

3. La fuerza del rodillo: para calcularla, debemos verificar la homogeneidad de la deformacin para

las dos reducciones:

0 1

2

h h

h

+

=

15 14.6325

2

h

+

= 14.81625 h = mm

1 2

2

h h

h

+

=

14.6324 14.264

2

h

+

= 14.45121 h = mm

14.81625

5.2532

h mm

l mm

= 2.820

h

l

=

14.44875

5.2532

h mm

l mm

= 2.750

h

l

=

Cuando h/l >1 la no homogeneidad de la deformacin predomina y el factor de multiplicacin Q se

determina a partir de la figura 9.9 del Schey.

El valor de

i

Q es 1.5 el valor de:

r

P 1.15* * *

fm i

Q L W o =

Primera reduccin:

r

P 1.15*90.003*1.5*5.2532*20 = ;

r

P 16290.0902N = ;

r

P 16.3KN =

Segunda reduccin:

r

P 1.15*132.234*1.5*5.2532*20 = ;

r

P 123965.401N = ;

r

P 23.965KN =

Ahora hallamos la potencia:

Para eso tenemos que la relacin entre el brazo de momento y la longitud proyectada del arco de

contacto es:

a

lp

= donde 0.45 = para laminado enfrio y 2*Pr* Mr a = (ecuacin 7.30 de

dieter). Ahora la potencia seria el troque multiplicado por la velocidad angular del eje del rodillo.

* Pot Mr Wa = : 2* * *

v

Pot Pr a

r

= ; 2* *0.45* *

p

v

Pot Pr L

r

= ;

0.9* * * Pr L V

Pot

R

=

Primera reduccin:

1

0.9*16.29*0.00525*0.8

0.075

Pot =

1

0.8210 Pot KW =

Segunda reduccin:

2

0.9*23.965*0.00525*0.8

0.075

Pot =

2

1.2078 Pot =

En conclusin las potencias son para la primera reduccin de 0.281 KW y para la segunda

reduccin de 1.2078 KW.

9C-23 Una plancha de una aleacin de Al 2017 de 200 mm de espesor y 800 mm de ancho se

lamina en caliente, a una temperatura de 500

o

C y a 100 ml/min, en un molino equipado con

rodillos de trabajo con un dimetro 600 mm, usando una emulsin lubricante de =0.2. En un

diseo preliminar del proceso, se propuso una reduccin de 30 mm en la primera pasada. (a)

Dibuje un boceto del a escala. (b) Verifique si la reduccin nos es posible; si no, calcule la

reduccin permisible. (e) Obtenga la fuerza del rodillo y (ti) el requerimiento neto de potencia

para la permitida. Explique si hay posibilidades de desarrollar (e) defectos internos o (j)

agrietamiento de las orillas; explique por qu.

VARIABLES:

w= ancho de la plancha (mm)

H

0

=espesor inicial de la placa (mm)

H

1

= espesor de la placa en la primera pasada (mm)

H

2

= espesor de la placa en la segunda pasada (mm)

C= dimetro del rodillo (mm)

R= radio del rodillo (mm)

= coeficiente de friccin

q = exponente de endurecimiento

V= velocidad de laminacin (mm/s)

fm o = esfuerzo de fluencia medio (Mpa)

K= coeficiente de resistencia (N/mm

2

)

a= brazo de momento (mm)

Pot = potencia requerida en la primera reduccion (kw)

M

r

= torque (Kj)

W

a

= velocidad angular del eje del rodillo (rad/seg)

h

1

= reduccin del espesor de la placa (mm)

h

2

= reduccin del espesor de la placa (mm)

L= longitud de contacto (mm)

L

p

= longitud proyectada del arco de contacto (mm)

c = lmite de deformacin inicial (mm/mm)

1 c = lmite de deformacin en la segunda pasada (mm/mm)

i

Q = factor multiplicador de la presin

P

r1

= fuerza del rodillo en la primera pasada (KN)

P

r2

= fuerza del rodillo en la segunda pasada (KN)

DATOS DE ENTRADA

Laminacin en caliente

Material: aleacin de Al 2017

T= 500

O

C

H0 = 200 mm

W= 800 mm

R= 300 mm

= 0.2

V= 100 m/min

h total

= 30 mm

SOLUCIN:

a)

Figura 9-40 Tomada del libro de Schey

b) Teniendo en cuenta que el laminado es un proceso de estado estable y que se realiza en

caliente; hallamos la reduccin mxima posible que debido a la geometra del paso es:

2

max * h R A =

2

max 0.2 *300 h mm A =

max 12 h mm A =

Debido a que la reduccin mxima es de 12 mm la reduccin de 30 mm no es posible en un solo

paso.

c) Para hallar la fuerza del rodillo hallamos primero la longitud del arco:

0 1

*( )

p

L R h h =

300 *(200 188 )

p

L mm mm mm =

60

p

L mm =

Ahora hallamos la longitud de contacto:

2

2

0 1

2

p

h h

L L

| |

=

|

\ .

2

2

200 188

60

2

L

| |

=

|

\ .

60.2992 L = mm

Y calculamos la tasa promedio de deformacin:

0

1

*ln

o

h v

l h

c

| |

=

|

\ .

1666.667 / 200

*ln

60.2992 188

o

mm s mm

mm

c

| |

=

|

\ .

1

1.710

o

s

c

=

Para el esfuerzo de fluencia medio fm o se necesitan las constantes c y m que encontramos en la

tabla 8-3 del libro Schey.

Encontramos que para una aleacin de AL-207 a 500

O

C tenemos que c=36 Mpa y m= 0.12

Para as encontrar el esfuerzo de fluencia:

*

m

o

fm

C o

c

=

0.12

36 *1.710

fm

Mpa o = 38.39

fm

Mpa o =

Ahora buscamos la razn h/l para comprobar la homogeneidad de la deformacin y as calcular la

fuerza del rodillo.

194

60.299

h mm

l mm

= 3.217

h

l

=

Ya que h/l >1, la no homogeneidad de la deformacin predomina y el factor de multiplicacin de la

presin

i

Q se determina a partir de la figura 9-9 del Schey.

1.6

i

Q =

La fuerza del rodillo es: 1.15

r fm i

P Qlw o =

1.15*38.39*1.6*0.0603*0.8

r

P = 3.41

r

P MN = 3410

r

P KN =

La fuerza del rodillo es: 3410

r

P KN =

En la grfica se muestra el esquema de torque

laminado.

Para eso tenemos que la relacin entre el brazo de

momento y la longitud proyectada del arco de contacto

es:

a

lp

= donde 0.45 = para laminado en fro y

2*Pr* Mr a = (ecuacin 7.30 de Dieter). Ahora la

potencia seria el troque multiplicado por la velocidad

angular del eje del rodillo.

* Pot Mr W = 2* * *

v

Pot Pr a

r

=

2* *0.45* *

p

v

Pot Pr L

r

=

0.9* * * Pr L V

Pot

R

=

0.9*3499 *0.06 *6.67 /

0.3

KN m m s

Pot

m

=

1019.997 Pot Kw =

Potencia requerida es:

1019.997 Pot Kw =

e) la deformacin no homognea genera esfuerzos secundarios de tensin y se tienes varias

consecuencias:

- fractura interna de la pieza de trabajo durante la deformacin.

-aparicin de esfuerzos residuales.

- a su vez estos esfuerzos residuales se pueden combinar para causar fallas retrasadas: como

agrietamiento por corrosin en presencia de un medio corrosivo.

f) el agrietamiento en las orillas o bordes se pueden producir por varias razones:

- la no continuidad entre los bordes y el centro de la lmina, hace que los bordes estn sometidos

a esfuerzos de tensin, y esta condicin produce grietas en los mismos.

- usualmente son el resultado de una deficiente ductilidad, del material a la temperatura del

laminado.

- tambin estas grietas pueden ser causadas por la deformacin no homognea en la direccin del

espesor.

9C-26 La tira del problema 9C-24 se lamina en fro y se recuece a un calibre de 2.0 mm; luego se

laminndola en fro para suministrar un producto con endurecimiento por deformacin

controlado. El molino tndem tiene 3 bastidores con rodillos de trabajo de 300 mm de dimetro;

se reduce de 2.0 a 1.5 a 1 .0 a 0.7mm. La velocidad es de 120 m/min en el primer bastidor, y se

eleva sucesivamente en proporcin al incremento de la longitud de la tira. Un lubricante con base

de aceite proporciona un coeficiente de friccin de 0.05. Prepare una hoja de clculo para obtener

en cada bastidor: (a) la velocidad, (b) esfuerzo de fluencia (tome en cuenta el endurecimiento

progresivo por deformacin del material), (c) la fuerza del rodillo, (d) la potencia neta requerida.

(e) Convierta las respuestas a unidades USCS. (f) Explique si hay peligro de defectos internos.

Justifique su punto de vista.

VARIABLES:

W= ancho de la plancha (mm)

H

0

=espesor inicial de la placa (mm)

H

1

= espesor de la placa en la primera pasada (mm)

H

2

= espesor de la placa en la segunda pasada (mm)

C= dimetro del rodillo (mm)

R= radio del rodillo (mm)

= coeficiente de friccin

q = exponente de endurecimiento

V= velocidad de laminacin (mm/s)

fm o = esfuerzo de fluencia medio (Mpa)

K= coeficiente de resistencia (N/mm

2

)

a= brazo de momento (mm)

Pot1 = potencia requerida en la primera reduccin (kw)

Pot2 = potencia requerida en la segunda reduccin (kw)

M

r

= torque (Kj)

W

a

= velocidad angular del eje del rodillo (rad/seg)

h

1

= reduccin del espesor de la placa (mm)

h

2

= reduccin del espesor de la placa (mm)

L= longitud de contacto (mm)

L

p

= longitud proyectada del arco de contacto (mm)

c = lmite de deformacin inicial (mm/mm)

1 c = lmite de deformacin en la segunda pasada (mm/mm)

i

Q = factor multiplicador de la presin

P

r1

= fuerza del rodillo en la primera pasada (KN)

P

r2

= fuerza del rodillo en la segunda pasada (KN)

P

r3

= fuerza del rodillo en la segunda pasada (KN)

DATOS DE ENTRADA

Laminacin en frio

Material: aleacin de Al 2017

Bastidores: 3

T= 500

O

C

R= 150mm

= 0.05

V= 120 m/min

SOLUCIN:

Primero buscamos la longitud

0 1

*( )

p

L R h h =

155*0.5

p

L =

8.66

p

L mm =

Ahora hallamos la longitud de contacto:

2

2

0 1

2

p

h h

L L

| |

=

|

\ .

2

2

0.5

8.66

2

L

| |

=

|

\ .

8.69 L mm =

Ahora encontramos el esfuerzo:

1

ln

o

h

h

c

| |

=

|

\ .

;

0.28 c =

Como el material es recocido:

273

fm

Mpa o =

h/l = 0,2 para efecto de la grfica l/h = 4.9

y por la grfica tenemos que Q

p

=1.45

La fuerza del rodillo es: 1.15

r fm i

P Qlw o =

1.15*273*1.45*8.69*0.2

r

P = ; 455.2

r

P Mpa = ;

Ahora encontramos la potencia:

Para eso tenemos que la relacin entre el brazo de momento y la longitud proyectada del arco de

contacto es:

a

lp

= donde 0.45 = para laminado enfrio y 2*Pr* Mr a = (ecuacin 7.30 de

dieter). Ahora la potencia seria el troque multiplicado por la velocidad angular del eje del rodillo.

* Pot Mr W = : 2* * *

v

Pot Pr a

r

= ; 2* *0.45* *

p

v

Pot Pr L

r

= ;

0.9* * * Pr L V

Pot

R

=

Potencia requerida es:

47 Pot Kw =

Segundo rodillo:

0 1

*( )

p

L R h h = :

:

8.66 L mm =

Ahora hallamos la longitud de contacto:

2

2

0 1

2

p

h h

L L

| |

=

|

\ .

;

8.66 L mm =

Ahora encontramos el esfuerzo:

1

ln

o

h

h

c

| |

=

|

\ .

;

0.40 c =

Como el material es ya fue educido:

339

fm

Mpa o =

h/l = 0,14 para efecto de la grfica l/h = 6.92

y por la grfica tenemos que Q

p

=1.7

La fuerza del rodillo es 1.15

r fm i

P Qlw o = 662

r

P Mpa = ;

Ahora encontramos la potencia:

* Pot Mr W = 2* * *

v

Pot Pr a

r

=

2* *0.45* *

p

v

Pot Pr L

r

=

0.9* * * Pr L V

Pot

R

=

Potencia requerida es:

98.96 Pot Kw =

Para el tercer rodillo:

0 1

*( )

p

L R h h = 6.7 L mm =

Ahora hallamos la longitud de contacto:

2

2

0 1

2

p

h h

L L

| |

=

|

\ .

6.71 L mm =

Ahora encontramos el esfuerzo:

1

ln

o

h

h

c

| |

=

|

\ .

0.35 c =

Como el material es ya fue educido:

370.8

fm

Mpa o =

La fuerza del rodillo es: 1.15

r fm i

P Qlw o =

810.2

r

P Mpa = ;

Ahora encontramos la potencia:

* Pot Mr W = 2* * *

v

Pot Pr a

r

= 2* *0.45* *

p

v

Pot Pr L

r

=

0.9* * * Pr L V

Pot

R

=

Potencia requerida es:

127 Pot Kw =

f) si hay peligro de esfuerzos internos, debido a las deformaciones progresivas que genera

esfuerzos secundarios de tensin y se tienes varias consecuencias:

- fractura interna de la pieza de trabajo durante la deformacin.

-aparicin de esfuerzos residuales.

- a su vez estos esfuerzos residuales se pueden combinar para causar fallas retrasadas: como

agrietamiento por corrosin en presencia de un medio corrosivo.

BIBLIOGRAFIA

1. SCHEY, John A., Procesos de Manufactura. (Introduction to Manufacturing processes) 3

edicin. McGraw-Hill, 2002

2. DIETER GEORGE ELLWOOD. Mechanical Metallurgy McGraw-Hill, Singapore, 1988 DIETER

GEORGE E. Metalrgica Mecnica. Editorial Aguilar. 1979

Вам также может понравиться

- EJERCICIO 9c27.odtДокумент17 страницEJERCICIO 9c27.odtJhostin GallorОценок пока нет

- Cálculo de la carga soportada por un tornillo con rosca ACME y presión de contactoДокумент7 страницCálculo de la carga soportada por un tornillo con rosca ACME y presión de contactoHéctor MartinezОценок пока нет

- Capitulo 18 SolucionarioДокумент2 страницыCapitulo 18 SolucionarioDylan DíazОценок пока нет

- Fundamentos del conformado de metalesДокумент503 страницыFundamentos del conformado de metalesCarolina Ardiles100% (1)

- 9c Solucionario Schey PDFДокумент79 страниц9c Solucionario Schey PDFCristy B-flyОценок пока нет

- Bandas de Lüder - PROINTECДокумент3 страницыBandas de Lüder - PROINTECdiegobhi0% (1)

- Conformado de Metales IIДокумент52 страницыConformado de Metales IIJulio César Murgueytio100% (1)

- Ferrita IdeomorficaДокумент1 страницаFerrita IdeomorficaIsrael Castillo Altamirano100% (1)

- CfakepathTEMA 2. Conformado de Metales PDFДокумент21 страницаCfakepathTEMA 2. Conformado de Metales PDFcuentapadescargaОценок пока нет

- Deformación y Endurecimiento de PlásticosДокумент7 страницDeformación y Endurecimiento de PlásticosTimmy Otul Fechas RayoОценок пока нет

- EmbutidoДокумент8 страницEmbutidoGabrielLeøОценок пока нет

- Libro ConformadoДокумент503 страницыLibro ConformadoKike Deza Lau100% (2)

- Embutido v1Документ2 страницыEmbutido v11rubena1Оценок пока нет

- Formulario FresaДокумент1 страницаFormulario FresaLuis Angel UgarteОценок пока нет

- Ejercicios Propiedades MecanicasДокумент17 страницEjercicios Propiedades MecanicasHayber Arturo Ramos Ramirez100% (1)

- Recubrimientos metálicos procesos manufactura autopartesДокумент4 страницыRecubrimientos metálicos procesos manufactura autopartesErik ToledoОценок пока нет

- Guia de Laboratorio 1 de Manufactura FUNDICION en ARENAДокумент8 страницGuia de Laboratorio 1 de Manufactura FUNDICION en ARENAEvelynChacañaSalasОценок пока нет

- Programación Ciclo de RoscadoДокумент23 страницыProgramación Ciclo de Roscadocristhian67% (3)

- EMBUTIDOДокумент7 страницEMBUTIDOManuel Vazquez MОценок пока нет

- Laminado o Rolado de Metales 2014Документ133 страницыLaminado o Rolado de Metales 2014David Antaurco Meneses100% (1)

- Problemas Propuestos de Troquelado de La Chapa-Semestre A-2016 PDFДокумент10 страницProblemas Propuestos de Troquelado de La Chapa-Semestre A-2016 PDF1rubena1Оценок пока нет

- Dimensiones GeometricasДокумент18 страницDimensiones GeometricasDanny LeonОценок пока нет

- Teoria de JuegosДокумент4 страницыTeoria de JuegosEdRolОценок пока нет

- "Análisis y Tecnologia de Tejidos en Máquinas Circulares de Gran DiámetroДокумент76 страниц"Análisis y Tecnologia de Tejidos en Máquinas Circulares de Gran DiámetroGiovanni MolinaОценок пока нет

- Instrumentación, Manejo de Multímetros DigitalesДокумент6 страницInstrumentación, Manejo de Multímetros DigitalesJuan Avila14Оценок пока нет

- Trabajo de Investigacion - 20990092Документ43 страницыTrabajo de Investigacion - 20990092WENDY MADAI GUEVARA MORAОценок пока нет

- Automatizacion Del Proceso de Produccion de Bloques de ConstruccionДокумент250 страницAutomatizacion Del Proceso de Produccion de Bloques de ConstruccionGabriel GarciaОценок пока нет

- Diseño de Una Trituradora de Recipientes PlásticosДокумент20 страницDiseño de Una Trituradora de Recipientes PlásticosCamila VesgaОценок пока нет

- Diagrama 2 Procesos de Deformacion VolumetricaДокумент14 страницDiagrama 2 Procesos de Deformacion VolumetricaLiz LopezОценок пока нет

- Asignación6 EjerciciosCap24Документ1 страницаAsignación6 EjerciciosCap24Abimelec0% (1)

- ElectroerosiónДокумент21 страницаElectroerosiónJonathan VictorinoОценок пока нет

- Maquinado Quimico G12Документ9 страницMaquinado Quimico G12Cold SunsetОценок пока нет

- Electro Form A DoДокумент9 страницElectro Form A DoRonaldo Vidal FloresОценок пока нет

- Procesamiento plásticosДокумент14 страницProcesamiento plásticosElmer VásquezОценок пока нет

- Determinación de Tamaño GranoДокумент12 страницDeterminación de Tamaño GranoAnonymous QyZVA4Оценок пока нет

- Ensayo de CompresionДокумент14 страницEnsayo de CompresionRicardoModestoNúñezVásquezОценок пока нет

- UNIDAD 2 FundicionДокумент28 страницUNIDAD 2 FundicionMauricio Espinosa de los MonterosОценок пока нет

- Aserrado de MetalesДокумент4 страницыAserrado de MetalesPedro Segundo CruzОценок пока нет

- Tiempo de Procesamiento en El TaladroДокумент2 страницыTiempo de Procesamiento en El TaladroNiko ErredekizОценок пока нет

- Informe Fresado IIДокумент56 страницInforme Fresado IIAV100% (1)

- Deformación en frío del cobreДокумент20 страницDeformación en frío del cobreherbertОценок пока нет

- Maquinado UltrasónicoДокумент42 страницыMaquinado UltrasónicoRoberto Polo BrunoОценок пока нет

- 2° Examen Parcial Cicloi 2007 Solucion Iec-115Документ4 страницы2° Examen Parcial Cicloi 2007 Solucion Iec-115Armando CarranzaОценок пока нет

- Proyecto Sierra MecanicaДокумент10 страницProyecto Sierra Mecanicajucaday100% (1)

- Ejercicios Mecanizado 2016 2Документ7 страницEjercicios Mecanizado 2016 2Ayrton Requejo MartelОценок пока нет

- Diagrama Cinematico de Una CosedoraДокумент8 страницDiagrama Cinematico de Una CosedoraCarlos Enrique Baron AlbarracinОценок пока нет

- Conformabilidad de MetalesДокумент8 страницConformabilidad de MetalesCristian GarcíaОценок пока нет

- Ensayo de Compresion2Документ23 страницыEnsayo de Compresion2AVALOS MORENO MIGUEL ANGEL100% (1)

- Problemas resueltos de metalurgia físicaДокумент7 страницProblemas resueltos de metalurgia físicaallanОценок пока нет

- Procesos de conformado de lámina para transformarla en productosДокумент60 страницProcesos de conformado de lámina para transformarla en productosVíc AltamarОценок пока нет

- Informe Herramientas de BancoДокумент20 страницInforme Herramientas de BancoAnonymous YArjSGОценок пока нет

- Corte Ortogonal PDFДокумент53 страницыCorte Ortogonal PDFhaxfidОценок пока нет

- PROYECTO FINAL Wilson Ticona UltimoДокумент57 страницPROYECTO FINAL Wilson Ticona UltimoMamani WilliamОценок пока нет

- Torneado en MaderaДокумент34 страницыTorneado en MaderaGustavo Ruiz100% (2)

- 7 Laminado y TrefiladoДокумент18 страниц7 Laminado y TrefiladoKei Kurono KuronoОценок пока нет

- 1ejercicios de Procesos 9C26Документ24 страницы1ejercicios de Procesos 9C26Jhostin GallorОценок пока нет

- Diseño de Plancha Base y Barras de AnclajeДокумент6 страницDiseño de Plancha Base y Barras de AnclajeFelipe Morales60% (5)

- Ejercicios de CorreasДокумент13 страницEjercicios de Correasvictorpanqueva100% (1)

- Problemas resueltos de Hidráulica de CanalesОт EverandProblemas resueltos de Hidráulica de CanalesРейтинг: 4.5 из 5 звезд4.5/5 (7)

- InstruccionesДокумент1 страницаInstruccionesChristian AlbertoОценок пока нет

- Sam60es ManualДокумент120 страницSam60es ManualDiego Alejandro Bustos LabrañaОценок пока нет

- Primer ParcialДокумент2 страницыPrimer ParcialAlexander LopezОценок пока нет

- 2 9 1 PBДокумент9 страниц2 9 1 PBYusleny BermúdezОценок пока нет

- Segundo Viaje de PedroДокумент2 страницыSegundo Viaje de PedroAlexander LopezОценок пока нет

- TERMINOSДокумент3 страницыTERMINOSAlexander LopezОценок пока нет

- T 339 13Документ37 страницT 339 13Alexander LopezОценок пока нет

- Segundo Viaje de PedroДокумент2 страницыSegundo Viaje de PedroAlexander LopezОценок пока нет

- Segundo Viaje de PedroДокумент2 страницыSegundo Viaje de PedroAlexander LopezОценок пока нет

- MaquinaДокумент1 страницаMaquinaAlexander LopezОценок пока нет

- Inclusiones y porosidad en soldadurasДокумент3 страницыInclusiones y porosidad en soldadurasAlexander LopezОценок пока нет

- EquivalenciaДокумент9 страницEquivalenciaAlexander LopezОценок пока нет

- Nuevo Documento de TextoДокумент1 страницаNuevo Documento de TextoAlexander LopezОценок пока нет

- EquivalenciaДокумент9 страницEquivalenciaAlexander LopezОценок пока нет

- Taller Cinematica de Paticulas G2 2013Документ1 страницаTaller Cinematica de Paticulas G2 2013Alexander LopezОценок пока нет

- Lectura T4 DerivadasДокумент47 страницLectura T4 DerivadasTristan Villanueva CoutiñoОценок пока нет

- Impuesto al Valor Agregado: Hechos Gravados Básicos Venta y ServiciosДокумент21 страницаImpuesto al Valor Agregado: Hechos Gravados Básicos Venta y ServiciosIgnacio Andrés González CandiaОценок пока нет

- Ejemplos de Análisis de Fallas - PpsДокумент190 страницEjemplos de Análisis de Fallas - PpsSilvio SaumethОценок пока нет

- Procesos de Una HeladeriaДокумент3 страницыProcesos de Una HeladeriaJose DominguezОценок пока нет

- Unidad2 MatricesДокумент41 страницаUnidad2 MatricesPatrixia CuautleОценок пока нет

- Los Cinco Problemas Centrales en La Actividad EconómicaДокумент18 страницLos Cinco Problemas Centrales en La Actividad EconómicaRobbieFürhMüllerОценок пока нет

- Plan de Marketing-MacaДокумент3 страницыPlan de Marketing-Macaglen_Оценок пока нет

- StestДокумент2 страницыStestKevinОценок пока нет

- 4 Hoy GeometriaДокумент5 страниц4 Hoy Geometriacarlos medinaОценок пока нет

- Sem - 29 Pac 3week Vyp (25 Al 03 Mar) + + 44%Документ2 страницыSem - 29 Pac 3week Vyp (25 Al 03 Mar) + + 44%Gabriela Vanessa Anconeyra MaqueОценок пока нет

- 1 PBДокумент2 страницы1 PBAnedConfiturasОценок пока нет

- Lineamientos para Hacer DiapositivasДокумент24 страницыLineamientos para Hacer Diapositivascdjgp100% (1)

- Taller Tercer CorteДокумент5 страницTaller Tercer CorteJavier PiñeresОценок пока нет

- Sistemas Hidraulicos - InformeДокумент21 страницаSistemas Hidraulicos - InformeLUIS ENRIQUE NARCISO RONCALОценок пока нет

- Tabla de ComandosДокумент82 страницыTabla de Comandosraymanven398594% (49)

- Apuntes de Hidrologia e HidrogeologiaДокумент76 страницApuntes de Hidrologia e HidrogeologiaMarco Antonio Cabrera Peniche100% (1)

- Jesús Elige A Sus ApóstolesДокумент1 страницаJesús Elige A Sus ApóstolesIsraelОценок пока нет

- Pam252 VETERINARIA LACTONAS MACROCICLICASДокумент18 страницPam252 VETERINARIA LACTONAS MACROCICLICASJuan Torres GinneovetsОценок пока нет

- M03 - Los Paradigmas en Investigación - Jacqueline Hurtado de Barrera - 0224Документ11 страницM03 - Los Paradigmas en Investigación - Jacqueline Hurtado de Barrera - 0224David CañasОценок пока нет

- CASO 4° Mayerly Pino HernandezДокумент4 страницыCASO 4° Mayerly Pino HernandezIndira AparicioОценок пока нет

- Wa0003.Документ3 страницыWa0003.Samantha RodriguezОценок пока нет

- Fundamentos de Janucá (Digital)Документ1 страницаFundamentos de Janucá (Digital)marllenyОценок пока нет

- Triángulo Rectángulo - Andrea Lujan Ojeda RojasДокумент5 страницTriángulo Rectángulo - Andrea Lujan Ojeda RojasRodrigo Martín Fernández ZelayaОценок пока нет

- Pintura Acrilica para FachadasДокумент7 страницPintura Acrilica para FachadasValeria Olaya SarriaОценок пока нет

- Aparato digestivoДокумент2 страницыAparato digestivomartha morell100% (1)

- GranulocitosДокумент4 страницыGranulocitosNallely GuillénОценок пока нет

- TriangulosДокумент4 страницыTriangulosrcartolin630Оценок пока нет

- Protección contra enemigos y perseguidoresДокумент4 страницыProtección contra enemigos y perseguidoresLuz Andrea Vanegas miraОценок пока нет

- Práctica 1. Transferencia de Calor en Una Unidad de Acondicionamiento de AireДокумент5 страницPráctica 1. Transferencia de Calor en Una Unidad de Acondicionamiento de AireAdriana CamachoОценок пока нет

- Parcial RadiografiaДокумент2 страницыParcial RadiografiaAndres David Osorio SerranoОценок пока нет