Академический Документы

Профессиональный Документы

Культура Документы

Cat Galvanizacao

Загружено:

yahyamoummouАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Cat Galvanizacao

Загружено:

yahyamoummouАвторское право:

Доступные форматы

www.metalogalva.

pt

GALVANIZAO GALVANISATION GALVANIZING GALVANIZACIN ZINCATURA VERZINKUNG

6 8 14 30

INTRODUO INTRODUCTION INTRODUCTION INTRODUCCIN INTRODUCTION EINFHRUNG

CARACTERIZAO DOS REVESTIMENTOS OBTIDOS CARACTRISATION DES REVTEMENTS OBTENUS GALVANIZED COATINGS CARACTERIZACIN DE LOS REVESTIMIENTOS OBTENIDOS CARATTERIZZAIONE DEI RIVESTIMENTI OTTENUTI CHARAKTERISIERUNG DER BESCHICHTUNG

ASPECTOS DOS REVESTIMENTOS OBTIDOS ASPECTS DES REVTEMENTS OBTENUS COATING APPEARANCE ASPECTOS DE LOS REVESTIMIENTOS OBTENIDOS ASPETTI DEI RIVESTIMENTI AUSSEHEN DER BESCHICHTUNG

DURABILIDADE DOS REVESTIMENTOS OBTIDOS DURABILIT DES REVTEMENTS OBTENUS COATING DURABILITY DURABILIDAD DE LOS REVESTIMIENTOS OBTENIDOS DURABILIT DEI RIVESTIMENTI HALTBARKEIT DER BESCHICHTUNG

34 44 50

PROJECTO, DESENHO E FABRICO DAS PEAS PROJET, CONCEPTION ET FABRICATION DE PRODUITS PRODUCT, DESIGN AND MANUFACTURING PROYECTO, DISEO Y FABRICACIN DE PRODUCTOS DISEGNO, PROGETTAZIONE E PRODUZIONE PLANUNG, DESIGN UND HERSTELLUNG DER PRODUKTE

PINTURA SOBRE GALVANIZADO (SISTEMA DUPLEX) PEINTURE SUR GALVANISATION (SYSTME DUPLEX) PAINTING AFTER GALVANIZING (DUPLEX SYSTEM) PINTURA SOBRE GALVANIZADO (SISTEMA DUPLEX) VERNICIATURA SU ZINCATURA (SISTEMA DUPLEX) LACKIERUNG VERZINKTER TEILE (DUPLEX-SYSTEM)

MANUTENO DE PEAS GALVANIZADAS ENTRETIEN DES PICES GALVANISES MAINTENANCE OF GALVANIZED PARTS MANTENIMIENTO DE PIEZAS GALVANIZADAS MANUTENCIONE DI PRODOTTI ZINCATI WARTUNG VON VERZINKTEN

A Metalogalva - Irmos Silvas, S.A. a mais antiga empresa do Grupo Metalcon. Esta empresa comporta trs unidades industriais que ocupam uma rea total de 44.000m, tendo ao servio mais de 400 colaboradores. A Metalogalva desenvolve a sua actividade no projecto e fabrico de estruturas metlicas, tendo capacidade para efectuar ensaio de prottipos, ao nvel da montagem e/ou resistncia estrutural. Os produtos desenvolvidos tm aplicao em vrios domnios de actividade, nomeadamente, transporte de energia, telecomunicaes, vias rodovirias, ferrovirias e energias renovveis, sendo submetidos a uma proteco anticorrosiva de galvanizao por imerso a quente, com possibilidade de pintura complementar (sistema duplex).

Metalogalva Irmos Silvas, S.A. est lentreprise la plus ancienne du Groupe Metalcon. Cette entreprise comporte trois installations industrielles qui recouvrent une Aire totale de 44.000m, ayant son service plus de 400 collaborateurs. Metalogalva dveloppe son activit dans le projet et la fabrication de structures mtalliques, et possde la capacit deffectuer des essais de prototypes, au niveau du montage et/ ou de la rsistance structurelle. Les produits dvelopps peuvent tre appliqus dans plusieurs domaines dactivits, notamment le secteur de lnergie, des tlcommunications, des voies routires et ferroviaires, et sont normalement soumis une protection anticorrosive de galvanisation par immersion chaud et ventuellement une peinture complmentaire (systme duplex).

Metalogalva Irmos Silvas, S.A. is the oldest company of the Metalcon Group. This company has three industrial units that occupy a total area of 44.000m, having more than 400 employees at its service. Metalogalvas activity is the design and manufacture of steel structures, with the capacity to perform prototype testing, in terms of assembly and/ or structural resistance. The products developed have application in various elds of activity such as energy, telecommunications, road and railways and renewable energy, which are usually subjected to an anticorrosive protection of hot dip galvanizing, with the possibility of a paint complement (duplex system).

Metalogalva Irmos Silvas, S.A. es la empresa ms antigua del Grupo Metalcon. Esta empresa cuenta com tres unidades industriales que ocupan una supercie total de 44.000m, empleando ms de 400 colaboradores. Metalogalva desarrolla su actividad en el diseo y la fabricacin de estructuras metlicas, con capacidad para realizar ensayos de prototipos, al nivel del montaje y/o de la resistencia estructural. Los productos desarrollados tienen aplicacin en diversos mbitos de actividad, a saber la energa, telecomunicaciones, carreteras y ferrocarriles, energa renovable, siendo normalmente sometidos a una proteccin anticorrosiva de galvanizado por inmersin en caliente, con la posibilidad de pintura complementaria (sistema dplex).

Metalogalva - Irmos Silvas, S.A. stata la prima azienda del Gruppo Metalcon ad essere fondata. L'azienda dispone di tre unit industriali che occupano una supercie totale di 44.000 mq, ed ha al suo servizio pi di 400 dipendenti. Metalogalva si occupa della progettazione e produzione di strutture metalliche, ed in grado di effettuare collaudi di prototipi a livello di montaggio e/o resistenza strutturale. I prodotti sviluppati trovano applicazione in diversi settori di attivit, in particolare, trasporto di energia, telecomunicazioni, strade, ferrovie ed energie rinnovabili, e sono sottoposti ad un trattamento di protezione contro la corrosione con zincatura per immersione a caldo e possibilit di verniciatura supplementare (sistema duplex).

Metalogalva - Irmos Silvas, S.A. ist die lteste Firma der Metalcon-Gruppe. Sie besteht aus drei Industriewerken mit einer Gesamtche von 44.000m und beschftigt insgesamt ber 400 Mitarbeiter. Das Hauptgeschft von Metalogalva besteht in der Entwicklung und Herstellung von Metallstrukturen und dem Test von Prototypen sowohl in Bezug auf Montage als auch auf strukturelle Belastbarkeit. Die entwickelten Produkte kommen in verschiedensten Bereichen zum Einsatz, darunter Energietransport, Telekommunikation, Straen- und Schienenverkehr und erneuerbare Energien. Die Produkte werden durch Feuerverzinkung mit einer Anti-Korrosionsschicht berzogen und knnen zustzlich lackiert werden (Duplex-System).

INTRODUO INTRODUCTION INTRODUCTION INTRODUCCIN INTRODUCTION EINFHRUNG

O ao um material resistente, verstil e barato, com uma grande variedade de utilizaes em diferentes indstrias. Porm, tem uma grande desvantagem: propenso corroso, at mesmo em ambientes interiores. A preveno da corroso , por isso, essencial para que as estruturas da ao sejam econmicas. Actualmente, o reconhecimento de obteno de poupanas a longo prazo, a partir de custos de manutenao reduzidos, tem levado necessidade de aplicao de sistemas de proteco duradouros para o ao. A proteco do ao pode ser obtida com a aplicao de revestimentos metlicos e no metlicos. Entre os revestimentos metlicos destaca-se a Galvanizao: termo frequentemente usado para designar revestimentos de zinco em geral. No entanto, este termo deve ser usado apenas para designar Galvanizao por Imerso a Quente. Os diferentes tipos de revestimento de zinco (por exemplo: galvanizao por imerso a quente, electrozincagem, metalizao por projeco, sherardizao e tintas ricas em zinco), variam em termos da espessura, homogeneidade, aspecto e probabilidade de vida relativa, sendo o revestimento obtido por Galvanizao aquele que melhor responde a estes requisitos maior espessura do revestimento e maior longevidade - para as mesmas condies de funcionamento. A Galvanizao confere aos produtos de ao uma excelente proteco contra a corroso, atravs de um revestimento contnuo, metalurgicamente ligado ao material base (ao ou ferro), resistente e de espessura signicativa. Alm disso, pode ser combinado com pintura, permitindo, deste modo, incrementar a performance da proteco anticorrosiva e responder a requisitos estticos. O presente documento aborda a Galvanizaao por lmerso a Quente como processo de proteco a estruturas metlicas da agressividade do meio ambiente, analisando as caractersticas e propriedades, bem como as vantagens, limitaes e particularidades da aplicao do mesmo.

L'acier est un matriau rsistant, polyvalent et bon march, avec une grande varit d'applications dans diffrentes industries. Nanmoins, il a un grand inconvnient : il est propice la corrosion, mme dans les environnements intrieurs. La prvention de la corrosion est donc essentielle pour que les structures en acier soient conomiques. l'heure actuelle, la valorisation de l'obtention d'conomies long terme, grce des cots d'entretien rduits, a conduit la ncessit d'appliquer des systmes de protection durables sur l'acier. La protection de l'acier peut tre ralise grce l'application de revtements mtalliques et non mtalliques. Parmi les revtements mtalliques se distingue la galvanisation: terme frquemment utilis pour dsigner les revtements de zinc. Nanmoins, ce terme ne doit tre utilis que pour dsigner la galvanisation par immersion chaud. Les diffrents types de revtement base de zinc (par exemple : galvanisation par immersion chaud, lectrozincage, mtallisation par projection, shrardisation et peintures riches en zinc), varient au niveau de l'paisseur, de l'homognit, de l'aspect et de la probabilit de vie relative. Le revtement obtenu par galvanisation est celui qui rpond le mieux ces exigences plus grande paisseur du revtement et plus grande longvit - pour les mmes conditions de fonctionnement. La galvanisation confre aux produits en acier une excellente protection contre la corrosion, grce un revtement continu, mtallurgiquement li au matriau de base (acier ou fer), rsistant et d'une paisseur signicative. Il peut tre galement combin avec de la peinture, ce qui permet ainsi d'augmenter la performance de la protection anti-corrosion et de rpondre aux exigences esthtiques. Le prsent document aborde la galvanisation par immersion chaud comme processus de protection des structures mtalliques contre l'agressivit de l'environnement, en analysant les caractristiques et proprits, ainsi que les avantages, limitations et particularits de son application.

As a resistant, versatile and inexpensive material, steel is widely used in several industry sectors. However, steel is prone to corrosion, even in interior environments. Therefore, it becomes necessary to prevent corrosion for steel structures to be economically advantageous. It is currently possible to achieve low maintenance costs, ultimately leading to longterm savings, by using durable protection systems. Steel protection systems may consist of metal or non-metal coatings. One of the most popular metal coatings is obtained through Galvanizing, a term frequently used in connection with zinc coatings in general. However, this term should only be used to refer to the process known as Hot Dip Galvanizing. The zinc coatings obtained through the various processes available (e.g., hot dip galvanizing, electrogalvanizing, metal coating by sputtering, sherardizing and zinc-rich paints) vary in thickness, evenness, appearance and useful life of the zinc layer. Galvanizing is the process that best meets the desired requirements greater coating thickness and durability under similar operating conditions. Galvanizing provides excellent protection against corrosion by providing steel products with a continuous, resistant zinc coating, of signicant thickness, bonded to the base material (steel or iron). Additionally, this process can be combined with painting for increased protection against corrosion and compliance with aesthetic requirements. This document describes Hot Dip Galvanizing as a suitable process for protecting metal structures from environmental aggression, by analysing the characteristics and properties of this process, as well as its advantages, limitations and specic features.

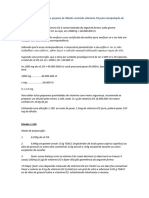

Peas a galvanizar | Pices galvaniser | Parts galvanize Piezas en galvanizacin | Parti galvanizzare | Teile galvanisieren Peas galvanizadas | Pices galvanises | Galvanized parts Piezas galvanizadas | Parti galvanizzate | Verzinkte Teile

01

02.03.04

El acero es un material resistente, verstil y barato, con una gran variedad de usos en diferentes industrias. Sin embargo, tiene una gran desventaja: es propenso a la corrosin, incluso en ambientes interiores. La prevencin de la corrosin es, por lo tanto, esencial para que las estructuras de acero sean econmicas. Actualmente, el reconocimiento de la obtencin de ahorros a largo plazo, a partir de costes de mantenimiento reducidos, ha llevado a la necesidad de aplicar sistemas de proteccin duraderos para el acero. La proteccin del acero se puede obtener con la aplicacin de revestimientos metlicos y no metlicos. Entre los revestimientos metlicos se destaca la Galvanizacin: trmino frecuentemente usado para designar revestimientos de zinc en general. Sin embargo, este trmino solo se debe usar para designar Galvanizacin por inmersin en caliente. Los diferentes tipos de revestimiento de zinc (por ejemplo: galvanizacin por inmersin en caliente, electrozincado, metalizacin por proyeccin, sherardizacin y pinturas ricas en zinc), varan en espesor, homogeneidad, aspecto y probabilidad de vida relativa, siendo el revestimiento obtenido por Galvanizacin el que mejor responde a estos requisitos mayor espesor del revestimiento y mayor longevidad - para las mismas condiciones de funcionamiento. La Galvanizacin da a los productos de acero una excelente proteccin contra la corrosin, a travs de un revestimiento continuo, metalrgicamente conectado al material base (acero o hierro), resistente y de espesor considerable. Adems, se puede combinar con pintura, permitiendo, de este modo, aumentar el rendimiento de la proteccin anticorrosiva y responder a requisitos estticos. El presente documento aborda la Galvanizacin por inmersin en caliente como proceso de proteccin de estructuras metlicas de la agresividad del medioambiente, analizando las caractersticas y propiedades, as como las ventajas, limitaciones y particularidades de la aplicacin del mismo.

L'acciaio un materiale resistente, versatile ed economico destinato ad una grande variet di applicazioni in diversi settori industriali. Tuttavia, vi un grande inconveniente: si corrode facilmente, anche in ambienti chiusi. Prevenire la corrosione quindi essenziale afnch le strutture in acciaio risultino economiche. La possibilit di risparmiare in una prospettiva a lungo termine riducendo i costi di manutenzione ha portato alla necessit di applicare sistemi di protezione per lacciaio di lunga durata. La protezione dellacciaio pu essere ottenuta con l'applicazione di rivestimenti metallici e non metallici. Tra i rivestimenti metallici spicca la Zincatura: termine spesso usato per indicare rivestimenti di zinco in generale. Tuttavia, questo termine dovessere utilizzato solo per designare la Zincatura a Caldo per Immersione. I diversi rivestimenti di zinco (per esempio: zincatura a caldo per immersione, elettrozincatura, metallizzazione a spruzzo, sherardizzazione e vernici ricchi di zinco) variano in spessore, uniformit, aspetto e durata attesa, il rivestimento per Zincatura quello che meglio risponde a questi requisiti maggior spessore del rivestimento e una pi lunga durata alle stesse condizioni operative. La Zincatura offre ai prodotti di acciaio un'ottima protezione contro la corrosione mediante un rivestimento continuo, metallurgicamente legato alla supercie del materiale base (acciaio o ferro), resistente e con uno spessore considerevole. Inoltre, pu essere combinato alla verniciatura, permettendo cos di aumentare lefcacia della protezione anticorrosione e soddisfare esigenze di carattere estetico. Questo documento prende in analisi il processo di zincatura per immersione a caldo come processo di protezione di strutture metalliche contro laggressivit risultante da vari fattori ambientali, analizzando le caratteristiche e propriet, nonch i vantaggi, i limiti e le specicit del trattamento.

Stahl ist ein widerstandsfhiges, vielseitiges und gnstiges Material mit einer Vielzahl von Anwendungsbereichen in verschiedenen Branchen. Leider hat Stahl auch einen groen Nachteil: Er rostet leicht, selbst in Innenbereichen. Korrosionsschutz ist daher entscheidend fr die Wirtschaftlichkeit von Stahlstrukturen. Momentan gilt es als erwiesen, dass die Anwendung von langlebigen Schutzmechanismen fr Stahl aufgrund der sinkenden Wartungskosten langfristig zu Einsparungen fhrt. Stahl kann durch die Anbringung von metallischen oder nichtmetallischen Beschichtungen geschtzt werden. Unter den metallischen Beschichtungen sticht besonders die Verzinkung hervor: die Beschichtung von Stahl mit einer hauchdnnen Zinkschicht. Eine spezielle Art der Verzinkung ist dabei die Feuerverzinkung. Die verschiedenen Verzinkungsarten (z. B. Feuerverzinkung, galvanische Verzinkung, Sherardisierung, Spritzverzinken und zinkhaltige Lacke) unterscheiden sich in Bezug auf Dicke, Homogenitt, Aussehen und relative Lebensdauer. Die galvanische Verzinkung bietet unter all diesen Verfahren die beste Antwort auf die wichtigsten Anforderungen - grte Dicke und Langlebigkeit - unter gleichen Einsatzbedingungen. Verzinkung verleiht Stahlprodukten einen ausgezeichneten Korrosionsschutz dank einer durchgngigen Beschichtung, die auf metallurgische Weise mit dem Basismaterial (Eisen oder Stahl) verbunden ist, widerstandsfhig ist und eine bedeutende Dicke erreichen kann. Auerdem kann dieses Verfahren in Kombination mit einer Lackierung angewendet werden und somit sowohl der Korrosionsschutz verbessert als auch ein ansprechenderes Aussehen erreicht werden. Das vorliegende Dokument behandelt die Feuerverzinkung als Schutzmechanismus fr metallische Strukturen vor Witterung. Dabei werden Charakteristiken und Eigenschaften sowie Vorzge, Einschrnkungen und Besonderheiten dieses Verfahrens betrachtet.

01

02

03

04

CARACTERIZAO DOS REVESTIMENTOS OBTIDOS CARACTRISATION DES REVTEMENTS OBTENUS GALVANIZED COATINGS CARACTERIZACIN DE LOS REVESTIMIENTOS OBTENIDOS CARATTERIZZAZIONE DEI RIVESTIMENTI OTTENUTI CHARAKTERISIERUNG DER BESCHICHTUNG

Introduo Denomina-se Galvanizao por Imerso a Quente o processo pelo qual se obtm revestimentos de zinco sobre objectos de ferro ou ao mediante imerso num banho de zinco fundido. No processo de Galvanizao as peas, suspensas em balanceiros, passam por vrios banhos, dispostos sequencialmente, atravs de imerso e que culmina, normalmente, na imerso num banho de zinco fundido (temperatura de cerca de 4505 C), ou seja, com a galvanizao propriamente dita. Algumas instalaes de galvanizao tm um banho suplementar para arrefecimento das peas, aps galvanizao. Este processo de grande versatilidade e pode aplicar-se a uma grande variedade de objectos/peas de variadas dimenses. A galvanizao por imerso a quente proporciona s peas de ferro e ao uma proteco segura, duradoura e econmica, numa grande variedade de meios corrosivos, tais como o ar ambiente, a atmosfera, a gua e o solo. As peas galvanizadas so utilizadas nos mais diversos ns, nomeadamente, estruturas, elementos decorativos, revestimentos, tubagens de gua potvel e guas salobras, pecuria, construo naval, etc.

Introduction La galvanisation par immersion chaud est le processus permettant d'obtenir des revtements de zinc sur des objets en fer ou en acier, par immersion dans un bain de zinc fondu. Dans le processus de galvanisation, les pices, suspendues dans des balanciers , passent dans plusieurs bains disposs squentiellement, par immersion. Le processus se termine, normalement, par l'immersion dans un bain de zinc fondu (temprature d'environ 450 5 C), c'est--dire avec la galvanisation proprement dite. Certaines installations de galvanisation ont un bain supplmentaire pour le refroidissement des pices, aprs galvanisation. Ce processus est d'une grande polyvalence et peut tre appliqu une grande varit d'objets/pices de diffrentes dimensions. La galvanisation par immersion chaud fournit aux pices en fer et en acier une protection able, durable et conomique, dans un grand nombre de milieux corrosifs, comme l'air ambiant, l'atmosphre, l'eau et le sol. Les pices galvanises sont utilises aux ns les plus diverses, notamment pour les structures, les lments dcoratifs, les revtements, les canalisations d'eau potable et d'eaux saumtres, l'levage, la construction navale, etc.

Introduction Hot Dip Galvanizing is the process of coating iron or steel objects with a zinc layer by immersing them in a molten steel bath. During the Galvanizing process, suspended parts are successively immersed in a series of baths before being immersed in a molten zinc bath (at a temperature of approximately 4505C), i.e., the end step is the galvanizing process itself. Some galvanizing premises are equipped with an additional bath where parts are cooled after the galvanizing process. This versatile process can be used on a wide range of objects/parts, of varying sizes. Hot Dip Galvanizing provides iron and steel parts with a safe, durable and inexpensive coating that them in a wide variety of corrosive environments, such as ambient air, atmosphere, water and soil. Galvanized parts are extensively used for a wide range of purposes, namely in structures, decorative elements, coatings, potable and brackish water piping, animal husbandry and ship building, amongst other applications.

Introduccin Se denomina Galvanizacin por inmersin en caliente al proceso por el cual se obtienen revestimientos de zinc sobre objetos de hierro o acero mediante inmersin en un bao de zinc fundido. En el proceso de Galvanizacin las piezas, suspendidas en balancines, pasan por varios baos, dispuestos secuencialmente, a travs de inmersin y que culminan, normalmente, en la inmersin en un bao de zinc fundido (temperatura de aproximadamente 4505 C); es decir, con la galvanizacin en s. Algunas instalaciones de galvanizacin tienen un bao adicional para el enfriamiento de las piezas, despus de la galvanizacin. Este proceso es muy verstil y se puede aplicar a una gran variedad de objetos/piezas de diferentes dimensiones. La galvanizacin por inmersin en caliente proporciona a las piezas de hierro y acero una proteccin segura, duradera y econmica, en una gran variedad de medios corrosivos, tales como el aire ambiente, la atmosfera, el agua y el suelo. Las piezas galvanizadas se usan para los ms variados propsitos, principalmente estructuras, elementos decorativos, revestimientos, tuberas de agua potable y aguas salobres, pecuaria, construccin naval, etc.

Introduzione designata come Zincatura per Immersione a Caldo il processo attraverso il quale si ottengono rivestimenti di zinco di oggetti in ferro o acciaio articoli per immersione in un bagno di zinco fuso. Nel processo di Zincatura gli elementi, appesi ad un bilanciere, sono sottoposti a vari bagni per immersione, in ordine sequenziale, che culmina di solito con limmersione in un bagno di zinco fuso (temperatura di 450 5 C), ossia con la zincatura propriamente detta. Alcune unit di zincatura prevedono un bagno extra di raffreddamento dopo la zincatura. Questo processo estremamente versatile e pu essere applicato ad una vasta gamma di prodotti di dimensioni diverse. La zincatura per immersione a caldo offre agli articoli di ferro e acciaio una protezione sicura, di lunga durata ed economica, che offre protezione contro una vasta gamma di sostanze corrosive come aria, acqua e suolo. Le parti zincate sono utilizzate per diverse nalit, in particolare come strutture, elementi decorativi, rivestimenti, tubi per l'acqua potabile e l'acqua salmastra, il bestiame, la costruzione navale, ecc.

Einfhrung Mit Feuerverzinkung bezeichnet man ein Verfahren, bei dem Objekte aus Eisen oder Stahl mit einer Zinkschicht berzogen werden, indem diese in ein Bad aus geschmolzenem Zink eingetaucht werden. Bei der Stckverzinkung werden an "Schaukeln" hngende Einzelteile nacheinander in sequenziell angeordnete Bder getaucht. Dieser Prozess endet normalerweise mit einem Bad in geschmolzenem Zink (Temperator von ca. 4505 C), der eigentlichen Verzinkung. Manche Einrichtungen verfgen ber ein zustzliches Bad zur Khlung der Werkstcke nach der Verzinkung. Dieses Verfahren ist extrem vielseitig und kann fr eine Vielzahl von Objekten/Werkstcken verschiedener Gren angewendet werden. Mit dem Verfahren der Feuerverzinkung erhalten Eisen- und Stahlteile einen sicheren, haltbaren und wirtschaftlichen Schutz fr eine Vielzahl aggressiver Umgebungen, wie zum Beispiel Umgebungsluft, Atmosphre, Wasser und Boden. Verzinkte Teile werden in den verschiedensten Bereichen eingesetzt, darunter Strukturen, Dekorationselemente, berzge, Trink- und Brackwasserrohre, Landwirtschaft, Schiffsbau usw.

Preparao do ao para Galvanizao Prparation de l'acier pour la Galvanisation Preparation of steel for Galvanizing

Preparacin del acero para la Galvanizacin Preparazione dellacciaio da Zincare Vorbereitung des stahls fr die Verzinkung

A galvanizao s ocorrer em uma superfcie quimicamente limpa. Por isso, a maior parte do trabalho de preparao feita tendo esse objectivo em mente. Em comum com a maioria dos processos de revestimento, o segredo em conseguir um resultado de boa qualidade est na preparao da superfcie. essencial que ela esteja livre de graxa, sujeira e incrustaes antes da galvanizao. Esses tipos de contaminao so removidos atravs de uma variedade de processos. A prtica comum retirar a graxa utilizando uma soluo desengraxante alcalina ou cida, na qual o material ser mergulhado. A pea ento lavada em gua fria e imersa em cido hidroclordrico temperatura ambiente (decapagem),para remover a oxidao e incrustaes de usinagem. Resduos de soldagem, tinta e graxa pesada no sero removidos nessas etapas de limpeza e devem ser retirados antes de o material ser enviado para o galvanizador. Aps a etapa de enxgue, as peas passaro por imerso em uma soluo de uxo composta geralmente de 30% de cloreto de amnia e de zinco entre 65Ce 80C. A etapa de fuxagem remove os ltimos resqucios de xido da superfcie e permite uma melhor interaco metalrgica entre o zinco fundido e o ao.

La galvanisation ne se fera que sur une surface chimiquement propre. La plus grande partie du travail de prparation est ralis en tenant compte de cet objectif. Comme pour la majorit des processus de recouvrement, la prparation de la surface est le secret pour avoir un rsultat de bonne qualit. Il est essentiel qu'elle soit exempte de graisses, salet, peinture, vernis et d'incrustations avant la galvanisation. Ces types de produits contaminants sont retirs grce de nombreux processus. La pratique commune est d'enlever la graisse en utilisant une solution dgraissante alcaline ou acide, dans laquelle le matriau sera plong. La pice est alors dcape dans une solution d'acide (manuellement, HLC) temprature ambiante ou chaude, pour enlever l'oxydation et les incrustations d'usinage, les rsidus de soudure, la peinture et la graisse dense, qui ne sont pas enlevs lors de ces tapes de nettoyage, doivent tre enlevs avant de plonger le matriau dans la cuve de zinc. Aprs l'tape de lavage, les pices passent dans une solution de ux compose, en rgle gnrale, de chlorure d'ammoniaque et de chlorure de zinc, chaude. L'tape de uxage enlve les derniers rsidus d'oxyde la surface et permet une meilleure interaction mtallurgique entre le zinc fondu et l'acier.

Galvanizing will only occur on a chemically clean surface. Therefore, surface preparation essentially aims to achieve this goal. As with most coating processes, the secret to achieving a good quality coating lies in surface preparation. Surfaces must be free from grease, dirt, paint, varnish and scale before galvanizing. Contamination can be removed through a series of processes. The common practice is to remove all traces of grease by immersing parts into a cleaning solution, which may be caustic or acid. Parts are subsequently immersed in an acid solution (manually, using HCl), at ambient temperature or heated, to remove rust and scale from machining. Any welding slag, paint or heavy grease not removed during these cleaning steps must be removed before parts are immersed in the zinc bath. After cleaning, parts are immersed in a ux solution usually consisting of heated zinc ammonium and zinc chloride. This step removes the last traces of rust from surfaces and allows a better metallurgical reaction between molten zinc and steel.

La galvanizacin solamente se producir en una supercie qumicamente limpia. Por eso, la mayor parte del trabajo de preparacin se realiza teniendo dicho objetivo en mente. Al igual que en la mayora de los procesos de revestimiento, el secreto para conseguir un resultado de buena calidad est en la preparacin de la supercie. Es esencial que est libre de grasas, suciedad, pintura, barniz e incrustaciones antes de la galvanizacin. Estos tipos de contaminantes se eliminan a travs de una variedad de procesos. La prctica comn es retirar la grasa utilizando una solucin desengrasante alcalina o cida, en la cual se sumergir el material. Posteriormente, se decapa la pieza en una solucin de cido (manualmente, HLC) a temperatura ambiente, o calentada, para eliminar la oxidacin; y las incrustaciones de maquinaria, residuos de soldadura, pintura y grasa pesada que se deban eliminar en estas etapas de limpieza, se deben retirar antes de que el material se sumerja en la tina de zinc. Despus de la etapa de lavado, las piezas pasan por una solucin de ujo compuesta, generalmente, por cloruro de amonio y cloruro de zinc calentado. La etapa de bao de sales elimina los ltimos resquicios de xido de la supercie y permite una mejor interaccin metalrgica entre el zinc fundido y el acero.

La zincatura pu essere applicata esclusivamente su una supercie chimicamente pulita. Quindi, la maggior parte del lavoro di preparazione consiste soprattutto in questo processo di pulizia. Come accade per la maggior parte dei processi di rivestimento, il segreto per raggiungere un risultato di buona qualit sta nella preparazione della supercie. importantissimo che vengano eliminati grassi, sporcizia, pitture, vernici e incrostazioni prima di procedere alla zincatura. Questi tipi di contaminanti vengono rimossi attraverso vari processi. La pratica comune quella di rimuovere il grasso utilizzando una soluzione sgrassante alcalina o acida, nella quale viene immerso il materiale. Il pezzo decappato in una soluzione di acido (manualmente, HCl) a temperatura ambiente o riscaldata per rimuovere ossidazione e incrostazioni da lavorazione, riuti di saldatura, verniciatura e grasso pesante che non siano stati rimossi durante le procedure di pulizia, devono essere rimossi prima che il materiale venga immerso nella vasca di zinco. Dopo la fase di lavaggio, i pezzi vengono immersi in una soluzione di ussaggio, generalmente di cloruro di ammonio e cloruro di zinco, riscaldato. La fase di ussaggio rimuove le ultime tracce di ossido superciale e permette una migliore interazione metallurgica tra lo zinco fuso e lacciaio.

Verzinkung ist nur auf chemisch reinen Oberchen mglich. Daher dient der Groteil der Vorbereitungsarbeiten diesem Zweck. Wie auch bei den meisten anderen Beschichtungsverfahren liegt der Schlssel zu einem qualitativ hochwertigen Ergebnis in der Vorbereitung der Oberche. Diese muss vor der Verzinkung unbedingt frei von Fetten, Schmutz, Tinte, Lack und Ablagerungen sein. Diese Arten von Verunreinigungen werden durch eine Vielzahl von Verfahren entfernt. Es ist blich, Fette mithilfe einer alkalischen oder sauren Lsung zu entfernen, in die das Material getaucht wird. Anschlieend wird das Teil in einer Surelsung (manuell, HLC) bei Umgebungstemperatur oder erhitzt gebeizt, um oxidierte Stellen, Ablagerungen, Schweirckstnde, Lack und schwer lsliche Fette zu entfernen. Alle anderen Verunreinigungen, die nicht bei dieser Etappe entfernt werden, mssen vor dem Eintauchen in das Zinkbad auf andere Weise entfernt werden. Nach dem Waschvorgang durchlaufen die Teile ein Flussmittelbad, das normalerweise aus erhitztem Ammoniumchlorid und Zinkchlorid besteht. Im Flussmittelbad werden die letzten Oxidreste von der Oberche entfernt und eine bessere metallurgische Interaktion zwischen dem geschmolzenen Zink und dem Stahl ermglicht.

Preparao do ao para Galvanizao Prparation de lcier pour la Galvanisation Preparation of steel for Galvanizing

Preparacin del acero para la Galvanizacin Preparazione dell'acciaio da Zincare Vorbereitung des stahls fr die Verzinkung

Limpeza Nottoyage Cleaning Limpieza Pulizia Reinigung

Decapagem cida Dcapage acide Pickling Decapado qumico en acido Decapaggio acido Surebeizung

Lavagem Rinage Rinsing Enjuague Lavaggio Reinigung

Fluxagem Bain de ux Fluxing Bao de Sales Flussaggio Flussbehandlung

Secagem Schage Drying Secado Asciugatura Trocknung

Banho de zinco Bain de zinc Zinc bath Bao de zinc Bagno di zinco Zinkbad

Arrefecimento Refroidissement Cooling Enfriamiento Raffreddamento Khlung

Propriedades dos revestimentos obtidos Proprits des revtements obtenus Properties of galvanized coatings

Propiedades de los revestimientos obtenidos Propriet dei rivestimenti ottenuti Eigenschaften der verzinkten oberchen

Caractersticas mecnicas Os revestimentos obtidos por galvanizao possuem a caracterstica quase nica de estarem unidos metalurgicamente ao ao, ou ferro, que constitui o material base, pelo que tm muito boa aderncia. Por outro lado, so constitudos por vrias camadas de ligas ferro-zinco (Fe-Zn), que chegam a ser mais duras que o ao, e por uma camada externa de zinco, mais macia, formando um sistema amortecedor muito resistente aos golpes e abraso.

Caractristiques mcaniques Les revtements obtenus par galvanisation possdent la caractristique presque unique d'tre unis mtallurgiquement l'acier, ou au fer, qui constitue le matriau de base. Ils ont donc une trs bonne adhrence. Ils sont d'autre part constitus de plusieurs couches d'alliages fer-zinc (Fe-Zn), qui arrivent tre plus dures que l'acier, et d'une couche externe en zinc, plus mole, formant un systme amortisseur , trs rsistant aux coups et l'abrasion.

Mechanical characteristics Galvanized coatings are metallurgically bonded to the base material (steel or iron), which ensures excellent adhesion. On the other hand, galvanized coatings consist of a series of iron-zinc (Fe-Zn) alloy layers, which are more resistant than steel, and a top zinc layer, which is softer, providing the part with resistance against impact and abrasion.

Caractersticas mecnicas Los revestimientos obtenidos por galvanizacin poseen la caracterstica casi nica de estar unidos metalrgicamente al acero o al hierro, que constituye el material base, por lo que tienen muy buena adherencia. Por otro lado, estn formados por varias capas de aleacin hierro-zinc (Fe-Zn), que llegan a ser ms duras que el acero, y por una capa externa de zinc, ms blanda, formando un sistema amortiguador muy resistente a los golpes y a la abrasin.

Caratteristiche meccaniche I rivestimenti ottenuti per zincatura hanno la caratteristica quasi unica di essere uniti metallurgicamente allacciaio o al ferro, che costituiscono il materiale di base e quindi hanno un'ottima adesione. Sono inoltre costituiti da vari strati di leghe ferro-zinco (Fe-Zn) che possono essere pi dure dell'acciaio e da uno strato esterno di zinco, pi morbido, che ha la funzione di "attenuatore durto" molto resistente agli urti e all'abrasione.

Mechanische Eigenschaften Die durch Verzinkung erhaltenen Oberchen haben die beinahe einmalige Eigenschaft, dass sie auf metallurgische Weise mit dem Stahl bzw. Eisen verbunden sind und dadurch extrem gut haften. Auf der anderen Seite bestehen sie aus mehreren Schichten von Eisen-Zink (Fe-Zn), die hrter als Stahl sind, und eine uere, weichere Zinkschicht, die als sehr wirksamer und widerstandsfhiger "Stodmpfer" gegenber Schlgen und Abrieb dient.

05

06

05.06

Peas galvanizadas | Pices galvanises | Galvanized parts Piezas galvanizadas | Parti galvanizzate | Verzinkte Teile

10

Resistncia corroso a) Proporcionam proteco ao metal base, ao isollo do meio ambiente. Esta proteco por camada muito ecaz, visto que o zinco, apesar de ser um metal menos nobre que o ferro, corri muito mais lentamente que este. O zinco quando est em contacto com o ar e a gua recobre-se, rapidamente, com uma pelcula supercial muito estvel e insolvel de carbonatos de zinco, que impede a progresso da corroso. b) Se por qualquer razo (golpe, raspadura, etc.) car a descoberto alguma zona do material base, ento, ao contrrio do que ocorre no caso dos revestimentos com metais mais nobres que o ferro, o ataque corrosivo progride at ao revestimento de zinco atacando-o. Os produtos de reaco que se formam na corroso do zinco so muito mais volumosos e crescem sobre as zonas afectadas, retardando o processo de corroso do ao. Para pequenas reas afectadas, os produtos de reaco chegam mesmo a tap-las, parando ou impedindo, assim, o processo de corroso. c) A eccia da proteco proporcionada pelos revestimentos de zinco sobre o ferro e o ao perfeitamente comprovvel a qualquer momento, j que, sendo o zinco um metal menos nobre que o ferro, podemos assegurar que enquanto existir o revestimento de zinco sobre a superfcie do material base, este estar protegido da corroso atmosfrica.

Rsistance la corrosion a) Ils protgent le mtal de base, en l'isolant de l'environnement. Cette protection par couche est trs efcace, car le zinc, bien qu'tant un mtal moins noble que le fer, rouille beaucoup plus lentement que ce dernier. Le zinc, lorsqu'il est en contact avec l'air et l'eau, est rapidement recouvert d'une pellicule supercielle de carbonates de zinc, trs stable et insoluble, qui empche la progression de la corrosion. b) Si pour une quelconque raison (coup, grattage, etc.), une zone du matriau de base n'est pas recouverte, alors, au contraire de ce qu'il se produit dans le cas des revtements avec des mtaux plus nobles que le fer, l'attaque corrosive progresse jusqu'au revtement de zinc et l'attaque. Les produits de raction qui se forment lors de la corrosion du zinc sont plus volumineux et s'tendent sur les zones affectes. Ils retardent ainsi le processus de corrosion de l'acier. Pour les petites surfaces affectes, les produits de raction arrivent mme couvrir ces dernires, en arrtant ou empchant ainsi le processus de corrosion. c) L'efcacit de la protection fournie par les revtements de zinc sur le fer et l'acier est parfaitement vriable tout moment, car le zinc tant un mtal moins noble que le fer, nous pouvons assurer que tant que le revtement de zinc existe sur la surface de matriau de base, ce dernier sera protg de la corrosion atmosphrique.

Corrosion resistance a) Protecting the base metal, by shielding it from the environment. This type of protection is very effective, since zinc, despite being a less noble metal than iron, corrodes at a much lower rate. When in contact with air or water, zinc surfaces are rapidly covered by a very stable, insoluble zinc carbonate lm, which prevents corrosion from spreading. b) If any areas of the base material are exposed, for any reason (impact, scraping, etc.), the zinc coating is corroded rather than the base metal, as opposed to what occurs when metals are coated with nobler metals than iron. The products of zinc corrosion are much bulkier and deposit on the affected areas, thus delaying steel corrosion. These reaction products may even cover the affected areas completely, if the latter are small, thus halting the corrosion process. c) Zinc coatings have been proved to protect iron and steel, at any time. In fact, since zinc is a less noble metal than iron, zinc coatings will protect the surfaces of the base material from atmospheric corrosion.

Resistencia a la corrosin a) Proporcionan proteccin al metal base, al aislarlo del medioambiente. Esta proteccin por capa es muy ecaz, debido a que el zinc, a pesar de ser un metal menos noble que el hierro, se corroe mucho ms lentamente que este. El zinc, cuando est en contacto con el aire y con el agua, se recubre rpidamente con una pelcula supercial muy estable e insoluble de carbonatos de zinc, que impide la progresin de la corrosin. b) Si por alguna razn (golpe, raspado, etc.) queda al descubierto alguna zona del material base, entonces, al contrario de lo que sucede en el caso de los revestimientos con metales ms nobles que el hierro, el ataque corrosivo prosigue hasta el revestimiento de zinc, atacndolo. Los productos de reaccin que se forman en la corrosin del zinc son mucho ms voluminosos y crecen sobre las zonas afectadas, retardando el proceso de corrosin del acero. Para reas pequeas afectadas, los productos de reaccin llegan incluso a taparlas, parando o impidiendo as el proceso de corrosin. c) La ecacia de la proteccin proporcionada por los revestimientos de zinc sobre el hierro y el acero es perfectamente comprobable en cualquier momento ya que, al ser el zinc un metal menos noble que el hierro, podemos asegurar que mientras exista el revestimiento de zinc sobre la supercie del material base, este estar protegido de la corrosin atmosfrica.

Resistenza alla corrosione a) Offre protezione al metallo di base, isolandolo dallaggressione di fattori ambientali. Questa protezione a strati molto efcace, poich lo zinco pur essendo un metallo meno nobile del ferro, corrode molto pi lentamente di questultimo. Lo zinco a contatto con l'aria e l'acqua si ricopre rapidamente di una pellicola superciale molto stabile ed insolubile di carbonati di zinco, che impedisce il progredire della corrosione. b) Se, per qualche motivo (urto, graf, ecc) una parte del materiale di base dovesse rimanere scoperta, al contrario di quanto avviene nel caso di rivestimenti con materiali pi nobili del ferro, vi un progredire della corrosione no al rivestimento di zinco che sar quindi attaccato. I prodotti di reazione che si formano durante la corrosione dello zinco sono pi voluminosi e crescono sulle zone colpite, rallentando il processo di corrosione dell'acciaio. Nel caso in cui le aree colpite hanno dimensioni ridotte, i prodotti di reazione riescono addirittura a ricoprirle, impedendo in questo modo il processo di corrosione. c) L'efcacia della protezione offerta dai rivestimenti di zinco su ferro e acciaio pu essere perfettamente comprovata in qualsiasi momento poich, essendo lo zinco un metallo meno nobile del ferro, possiamo garantire che no a quando vi il rivestimento di zinco sulla supercie del materiale di base, questo rimarr protetto contro la corrosione atmosferica.

Korrosionsschutz a) Schutz des Basismaterials durch Isolation von der Umgebung. Dieser Schutz durch Schichten ist hocheffektiv, da Zink, obwohl es ein weniger edles Metall als Eisen ist, sehr viel langsamer als Eisen korrodiert. Zink berzieht sich beim Kontakt mit Luft und Wasser sehr schnell mit einer sehr stabilen und unlslichen Schicht aus Zinkkarbonat, die ein Fortschreiten der Korrosion verhindert. b) Falls eine Stelle des Basismaterials aus irgendeinem Grund (Aufprall, Abrieb usw.) freiliegen sollte, dringt der korrosive Angriff im Gegensatz zu Beschichtungen mit edleren Metallen als Eisen bis zur Zinkschicht vor und greift diese an. Die bei der Korrosion von Zink entstehenden Reaktionsprodukte haben ein viel greres Volumen, wachsen ber die betroffenen Stellen und verlangsamen so den Korrosionsprozess des Stahls. Bei kleineren betroffenen Bereichen knnen die Reaktionsprodukte diese sogar komplett verdecken und so den Korrosionsprozess stoppen oder verhindern. c) Die Efzienz von Zinkbeschichtungen auf Eisen und Stahl lsst sich jederzeit mhelos nachweisen. Da Zink ein weniger edles Metall ist als Eisen, wird sichergestellt, dass das Basismaterial vor atmosphrischer Korrosion geschtzt ist, solange dieses mit einer Zinkschicht berzogen ist.

11

Propriedades dos revestimentos obtidos Proprits des revtements obtenus Properties of galvanized coatings

Propiedades de los revestimientos obtenidos Propriet dei rivestimenti ottenuti Eigenschaften der verzinkten oberchen

Espessura dos revestimentos A espessura mdia dos revestimentos obtidos por galvanizaao em aos de construo correntes pode variar entre 60 e 120 microns (m), dependendo da interaco entre a espessura e composio qumica do material base, da dimenso da pea e do grau de rugosidade da superfcie da pea. Os factores mais importantes so a espessura e a composio qumica do material base.

paisseur des revtements L'paisseur moyenne des revtements obtenus par galvanisation sur les aciers de construction courants peut varier entre 60 et 120 microns (m). Elle dpend de l'interaction entre l'paisseur et la composition chimique du matriau de base, de la dimension de la pice et du degr de rugosit de la surface de la pice. Les facteurs les plus importants sont l'paisseur et la composition chimique du matriau de base.

Coating thickness The average thickness of galvanized coatings on steel parts currently used in construction usually ranges between 60 e 120 microns (m), depending on the thickness and chemical composition of the base material, part size and surface unevenness. The most relevant factors are the thickness and chemical composition of the base material.

Espesor de los revestimientos El espesor medio de los revestimientos obtenidos por galvanizacin en aceros de construccin corrientes puede variar entre 60 y 120 microns (m), dependiendo de la interaccin entre el espesor y la composicin qumica del material base, de la dimensin de la pieza y del grado de rugosidad de la supercie de la pieza. Los factores ms importantes son el espesor y la composicin qumica del material base.

Spessore dei rivestimenti Lo spessore medio dei rivestimenti ottenuti mediante zincatura su normali acciai da costruzione pu variare tra 60 e 120 micron (m), a seconda dell'interazione tra lo spessore e la composizione chimica del materiale di base, la dimensione del pezzo e il grado di rugosit della supercie del pezzo. I fattori pi importanti sono lo spessore e la composizione chimica del materiale di base.

Dicke der Beschichtungen Die mittlere Dicke der durch Verzinkung erreichten Beschichtungen fr Baustahl kann zwischen 60 und 120 Mikrometern (m) schwanken, je nach Interaktion zwischen Dicke und chemischer Zusammensetzung des Basismaterials, Abmessungen des Werkstcks und der Unebenheit der zu beschichtenden Oberche. Die wichtigsten Faktoren sind die Dicke und chemische Zusammensetzung des Basismaterials.

07

08

07.08

Peas a galvanizar | Pices galvaniser | Parts galvanize Piezas en galvanizacin | Parti galvanizzare | Teile galvanisieren

12

Comportamento de diferentes tipos de revestimentos Comportement de diffrents types de revtements Behavior of different types of coatings

Comportamiento de diferentes tipos de recubrimientos Comportamento di differenti tipi di rivestimento Verhalten der verschiedenen Arten von Beschichtungen

Galvanizao por imerso a quente Galvanisation par immersion chaud Hot dip galvanizing Galvanizacin por inmersin en caliente Zincatura per immersione a caldo Feuerverzinkung

Tinta Peinture Paint Pintura Vernice Lack

Metais mais electropositivos do que o ao Mtaux plus lectropositifs que l'acier Metals more electropositive than steel Metales ms electropositivos que el acero Metalli pi elettropositivi dell'acciaio Elektropositivere Metalle als Stahl

Espessura dos revestimentos, valores de normalizao e referncia paisseur des revtements, valeurs de rfrence et normalisation Coating thickness, reference values and standardisation

Espesor de los revestimientos, valores de referencia y normalizacin Spessore di rivestimento, parametri di riferimento e normalizzazione Beschichtungsdicke, Referenz- und Normalisierungswerte

Valores mnimos de espessura (m) | Valeurs minimales d'paisseur (m) | Minimum thickness values (m) Valores mnimos de espesora (m) | Valori minimi di spessore (m) | Werte fr die Mindestdicke (m) Material base Matriau de base Base material Material base Materiale di base Basismaterial

| e*

DIN 50976

(1980)

EN ISO 1461

(1999)

ASTMA 123/A 153

(1989/1995)

BS 729

(1971)

NF A91-121

(1987)

UNE 37-508

(1988)

DIN 267

(1977)

Amostra | chantillon Amostra | chantillon Amostra | chantillon Amostra | chantillon Amostra | chantillon Amostra | chantillon Amostra | chantillon Sample | Muestra Sample | Muestra Sample | Muestra Sample | Muestra Sample | Muestra Sample | Muestra Sample | Muestra Campione | Muster Campione | Muster Campione | Muster Campione | Muster Campione | Muster Campione | Muster Campione | Muster

Min.

e 1,5 48 63 63 77

Md.

55 70 70 85

Min.

35 45 55 70

Md.

45 55 70 85

Min.

55 75 75 85

Md.

65 85 85 100

Min.

64 64 85 85

Md.

-

Min.

49 56 63 63

Md.

56 63 70 70

Min.

48 60 60 77

Md.

55 70 70 85

Min.

-

Md.

-

Ao estrutural Acier structurel Structural steel Acero estructural Acciaio strutturale Baustahl

1,5 e < 3 3e<5 e5 3e<6 e6

Fundio | Fonderie Foundry | Fundicin Fonderia | Gieerei Peas pequenas | Petites pices Small parts | Piezas pequeas Parti piccole | Keinteile Parafusaria | Visserie Screwed ttings | Tornillos Bulloneria | Schrauben

e<6 e6

63

70

60 70

70 85

772

85

85

63

70

63

70

e3 e3

48

55

35 45

45 55

53

64

43

50

55

< 20 20

35 45

45 55

43

53

43

42

52

35

45

40

* Dimetro | Diamtre | Diameter | Dimetro | Diametro | Durchmesser * e Espessura | paisseur | Thickness | Espesor | Spessore | Dicke

13

ASPECTO DOS REVESTIMENTOS OBTIDOS ASPECTS DES REVTEMENTS OBTENUS COATING APPEARANCE ASPECTOS DE LOS REVESTIMIENTOS OBTENIDOS ASPETTI DEI RIVESTIMENTI AUSSEHEN DER BESCHICHTUNG

Aparncia O revestimento obtido por galvanizao normalmente suave, contnuo e livre de imperfeies ou incluses superciais grosseiras. Embora o revestimento de zinco, em artigos galvanizados por processo descontnuo, deva ser suave e contnuo, este no pode ser comparado suavidade da superfcie das chapas de ao, ou o, galvanizados em contnuo, dado que estes so produzidos por processos que permitem um controlo apertado da espessura e aparncia do revestimento. Diferenas na tonalidade e na cor do revestimento galvanizado no afectam signicativamente a resistncia corroso e a presena ou ausncia de brilhos no tem qualquer efeito na performance do revestimento. O revestimento cinza mate uniforme ou desigual tem um tempo de vida igual ou superior aos revestimentos considerados normais (claros ou brilhantes). aconselhvel que a inspeco de produtos galvanizados seja levada a cabo, por uma equipa designada, nas instalaes dos galvanizadores, de acordo com as linhas de orientao.

Aspect Le revtement obtenu par galvanisation est normalement doux, continu et exempt d'imperfections ou d'inclusions supercielles grossires. Bien que le revtement de zinc, sur les articles galvaniss par processus discontinu, soit doux et continu, celui-ci ne peut pas tre compar la douceur de la surface des plaques ou de l d'acier galvaniss en continu. En effet, ces derniers sont produits grce des processus qui permettent un contrle prcis de l'paisseur et de l'aspect du revtement. Les diffrences dans la tonalit et la couleur du revtement galvanis n'affectent pas signicativement la rsistance la corrosion et la prsence ou l'absence de brillance n'a aucun effet sur la performance du revtement. Le revtement gris mat uniforme ou irrgulier a une dure de vie gale ou suprieure aux revtements considrs comme normaux (clairs ou brillants). Il est conseill que l'inspection des produits galvaniss soit ralise par une quipe dsigne, dans les installations des entreprises de galvanisation, conformment aux lignes directrices.

Appearance Galvanized coatings are usually smooth, continuous and free from gross surface imperfections and inclusions. Although they should be smooth and continuous, zinc coatings on components that undergo discontinuous galvanizing are not comparable in terms of surface smoothness to continuously galvanized sheet steel or wire, as the latter are obtained through processes that allow a high degree of control over coating thickness and appearance. Any differences in the shade and colour of galvanized coatings do not signicantly affect corrosion resistance. The presence or absence of spangle also has no effect on coating performance. The useful life of uniform or patchy dull grey coatings is equal to or longer than that of normal coatings (bright or spangled). Galvanized products should be checked by an inspection team at the galvanizing premises, according to dened guidelines.

Apariencia El revestimiento obtenido por galvanizacin normalmente es suave, continuo y libre de imperfecciones o inclusiones superciales gruesas. Aunque el revestimiento de zinc, en artculos galvanizados por proceso discontinuo, deba ser suave y continuo, este no se puede comparar a la suavidad de la supercie de las chapas de acero, o alambre, galvanizados en continuo, dado que estos se producen por procesos que permiten un control estricto del espesor y de la apariencia del revestimiento. Las diferencias en la tonalidad y en el color del revestimiento galvanizado no afectan signicativamente a la resistencia a la corrosin y la presencia o ausencia de brillos no tienen ningn efecto en el rendimiento del revestimiento. El revestimiento gris mate uniforme o desigual tiene un tiempo de vida igual o superior a los revestimientos considerados normales (claros o brillantes). Es aconsejable que la inspeccin de productos galvanizados sea llevada a cabo por un equipo designado, en las instalaciones de los galvanizadores, de acuerdo con las lneas de orientacin.

Aspetto Il rivestimento ottenuto mediante zincatura normalmente liscio, continuo e privo di imperfezioni superciali evidenti. Sebbene il rivestimento di zinco su articoli zincati con procedimento discontinuo sia liscio e continuo, non comparabile alla levigatezza delle superci della lamiera o lo di acciaio, zincati con procedimento continuo, proiche tale procedimento permette un controllo preciso dello spessore e dell'aspetto del rivestimento. Le differenze di tonalit e colore del rivestimento zincato non inuenza signicativamente la resistenza alla corrosione e lessere o meno lucido non ha alcun effetto sullefcacia del rivestimento. La nitura grigio opaco uniforme o irregolare ha una durata uguale o superiore ai rivestimenti considerati normali (chiari o lucidi). consigliabile che l'ispezione dei prodotti zincati venga effettuata dal personale addetto agli impianti di zincatura, in accordo con le linee guida.

Erscheinungsbild Verzinkte Oberchen sind normalerweise glatt, gleichfrmig und frei von Unebenheiten oder Einschlssen an der Oberche. Obwohl stckverzinkte Teile auch zu einem gewissen Grad glatt und gleichfrmig sind, kann deren Beschaffenheit nicht mit der Glattheit von Stahlblechen oder Strngen verglichen werden, die im EndlosVerfahren verzinkt wurden. Letztere werden mit Hilfe von Verfahren hergestellt, die eine sehr exakte Kontrolle ber Dicke und Aussehen der Beschichtung bieten. Unterschiede in Ton und Farbe der verzinkten Oberche beeintrchtigen den Korrosionsschutz nicht sprbar, und schwacher oder fehlender Glanz hat keinerlei Einuss auf die Wirksamkeit der Beschichtung. Eine gleichfrmige oder ungleichfrmige graue, matte Oberche hat dieselbe oder eine hhere Lebensdauer im Vergleich zu den als normal geltenden Oberchen (hell oder glnzend). Die Inspektion der verzinkten Werkstcke sollte nach Mglichkeit vor Ort in der Verzinkungseinrichtung durch ein spezialisiertes Team und nach vorgegebenen Richtlinien erfolgen.

14

Variaes na aparncia e inuncia na qualidade do revestimento Variations au niveau de l'aspect et son inuence sur la qualit du revtement Variations in appearance and impact on coating quality

Variaciones en la apariencia y su inuencia en la calidad del revestimiento Variazioni dellaspetto esterno e la sua inuenza sulla qualit del rivestimento Abweichungen im aussehen und deren einuss auf die qualitt der beschichtung

Revestimento cinza fosco Os revestimentos obtidos por galvanizao possuem a caracterstica quase nica da estar unidos metalurgicamente ao ao, ou ferro, que constitui o material base, pelo que tm muito boa aderncia. Deciso: Aceitvel Uma aparncia cinza fosca ou escura causada pelo crescimento das camadas da liga ferro-zinco (Fe-Zn), at superfcie do revestimento galvanizado. O revestimento cinza pode aparecer sob a forma de manchas localizadas ou misturado com o revestimento da galvanizao normal sob a forma de reticulado. Ocorre geralmente em aos com um teor silcio relativamente alto, que altamente reactivo o zinco fundido. Soldaduras feitas com metais de adio de elevado teor de silcio podem tambm produzir reas cinza fosco, ou escuro, localizadas num revestimento galvanizado normal. A ocorrncia de revestimentos cinza foscos ou escuros est intimamente relacionado com a composio qumica do ao das peas a galvanizar. Com efeito, quando os aos efervescentes ou calmados com alumnlo so galvanizados por imerso a quente, formam-se camadas compactas de liga ferro-zinco, cobertas por uma camada de zinco, que tem um brilho cinza metlico em tom azulado. Em alguns casos, o zinco pode formar cristais com orientao irregular de forma a dar um acabamento brilhante, mas no sinal de boa ou m galvanizao por imerso a quente, nem to pouco afecta a resistncia corroso do revestimento de zinco. O silcio, que por vezes se junta ao ao como um desoxidante durante a sua produo, acelera a reaco entre o ao e o zinco fundido. Quando a pea em ao retirada do banho de galvanizao mas continua quente, a reaco pode continuar e converter toda ou parte da camada supercial de zinco em ligas ferrozinco (as ligas ferro-zinco so cinza escuro quando comparadas com o cinza claro do zinco puro). Geralmente, revestimentos de liga ferro-zinco so mais espessos e por isso conferem uma vida mais longa s peas do que os revestimentos obtidos em aos efervescentes ou calmados com alumnio. As ligas ferro-zinco, em qualquer dos casos, tm pelo menos to boa resistncia corroso como o zinco, para a mesma espessura, e podem ter melhor resistncia intrnseca corroso em ambientas cidos industriais. Estes revestimentos espessos tm uma grande tendncia para lascar, particularmente se manuseados de forma errada, e devem que ser tomados cuidados apropriados. As ligas ferro-zinco so, no entanto, mais resistentes ao desgaste do que o zinco. A camada supercial cinza escuro pode desenvolver xido de ferro por exposio atmosfrica, mesmo em condies moderadas de hmidade. Isto apenas um fenmeno supercial e no se desenvolve ferrugem intra-granular ou passvel de destacar o revestimento: o revestimento da galvanizaao permanece intacto para proteger o ao. Raramente possvel ao galvanizador minimizar ou controlar a ocorrncia de revestimentos cinza fosco ou escuros que so dependentes, basicamente, da composio qumica do material da base (ao ou ferro).

Revtement gris mat Les revtements obtenus par galvanisation possdent la caractristique presque unique d'tre mtallurgiquement lis l'acier, ou au fer, qui constitue le matriau de base. Ils ont donc une trs bonne adhrence. Dcision : Acceptable Un aspect gris mat ou fonc est caus par la croissance des couches de l'alliage fer-zinc (Fe-Zn) jusqu' la supercie du revtement galvanis. Le revtement gris peut apparatre sous la forme de taches localises ou mlang avec le revtement de la galvanisation normale sous la forme rticule. Il se produit en rgle gnrale dans des aciers ayant une teneur en silicium relativement haute, lment qui est fortement ractif avec le zinc fondu. Des soudures faites avec des mtaux d'apport haute teneur en silicium peuvent aussi produire des zones gris mat ou fonc, localises sur un revtement galvanis normal. La prsence de revtements gris mat ou fonc est intimement lie la composition chimique de l'acier des pices galvaniser. En effet, lorsque les aciers effervescents ou calms avec de l'aluminium sont galvaniss par immersion chaud, des couches compactes d'alliage fer-zinc recouvertes par une couche de zinc, qui ont une brillance gris mtallique de ton bleutre, se forment. Dans certains cas, le zinc peut former des cristaux avec une orientation irrgulire donnant une nition brillante , mais ce n'est pas signe de bonne ou mauvaise galvanisation par immersion chaud et cela n'affecte pas non plus la rsistance la corrosion du revtement de zinc Le silicium, qui est parfois joint l'acier comme dsoxydant pendant sa production, acclre la raction entre l'acier et le zinc fondu. Lorsque la pice en acier est retire du bain de galvanisation mais continue chaude, la raction peut continuer et convertir la totalit ou une partie de la couche supercielle de zinc en alliages fer-zinc (les alliages fer-zinc sont gris fonc alors que le zinc pur est gris clair). En rgle gnrale, les revtements en alliage ferzinc sont plus pais et confrent donc une vie plus longue aux pices que les revtements obtenus sur les aciers effervescents ou calms avec de l'aluminium. Les alliages fer-zinc, dans tous les cas, ont au moins une aussi bonne rsistance la corrosion que le zinc, pour la mme paisseur, et peuvent avoir une meilleure rsistance intrinsque la corrosion dans des environnements acides industriels. Ces revtements pais ont une grande tendance brcher , particulirement s'ils sont manipuls de forme incorrecte. Des prcautions appropries doivent donc tre prises. Les alliages fer-zinc sont nanmoins plus rsistants l'usure que le zinc. La couche supercielle gris fonc peut dvelopper de l'oxyde de fer lexposition atmosphrique, mme dans des conditions modres d'humidit. Ceci nest quun phnomne superciel et il ne se dveloppe aucune rouille intra-granulaire ou passible de dtacher le revtement : le revtement de la galvanisation reste intact pour protger l'acier. Il est rarement possible l'entreprise de galvanisation de minimiser ou de contrler la prsence de revtements gris mat ou fonc car ils dpendent, essentiellement, de la composition chimique du matriau de base (acier ou fer).

09

09

Dull gray coating | Dull revtement gris Revestimento cinza fosco | Revestimiento de gris mate

15

Variaes na aparncia e inuncia na qualidade do revestimento Variations au niveau de l'aspect et son inuence sur la qualit du revtement Variations in appearance and impact on coating quality

Variaciones en la apariencia y su inuencia en la calidad del revestimiento Variazioni dellaspetto esterno e la sua inuenza sulla qualit del rivestimento Abweichungen im aussehen und deren einuss auf die qualitt der beschichtung

Dull grey coating Galvanized coatings share the virtually unique feature of being metallurgically bonded to the base material (iron or steel), which ensures excellent adhesion. Decision: Acceptable The dull or dark grey appearance is caused by the deposition of successive iron-zinc alloy (Fe-Zn) layers up to the surface of the galvanized coating. Localised dull patches or lacework patterns may appear on otherwise normal coatings. Dull grey coatings usually form on steels with relatively high silicon contents, as silicon is highly reactive with molten zinc. Welds where metals with high silicon contents have been used may also result in localised dull or dark grey areas on an otherwise normal coating. The occurrence of dull or dark grey coatings is closely related to the chemical composition of steel in the parts to be galvanized. In fact, when rimmed or aluminium-killed steel undergoes hot dip galvanizing, a series of compact iron-zinc alloy layers is formed, covered by a zinc layer with a metallic grey shine and a bluish tinge. In some cases, zinc may form irregularly oriented crystals, resulting in a shiny nish. However, this is not indicative of either a good or bad Hot Dip Galvanizing process, nor does it affect corrosion resistance. Silicon, which is sometimes added to steel as a deoxidizer, speeds up the reaction between steel and molten zinc. When steel parts remain hot after being removed from the galvanizing bath, this reaction may continue, converting all or part of the supercial zinc layer into iron-zinc alloys (iron-zinc alloys are dark grey when compared to the light grey colour of pure zinc). Iron-zinc alloy coatings are usually thicker, thus providing parts with a longer life than the coatings that usually form on rimmed or aluminium-killed steel. In any case, iron-zinc alloys are as resistant to corrosion as zinc coatings of identical thickness and may be intrinsically more resistant to corrosion in industrial acid environments. Thick coatings are prone to peeling, particularly if incorrectly handled. Therefore, special precautions should be taken. However, ironzinc alloys are more resistant to wear than zinc. Exposure to air may lead to the appearance of rust stains on the dark grey supercial layer, even under moderate humidity conditions. This phenomenon only occurs on the surface and does not entail intra-granular oxidation or the risk of peeling of the galvanized coating, which remains intact, in order to protect the steel. It is rarely possible for the galvanizer to minimise or control the development of dull or dark grey coatings, which basically depend on the chemical composition of the base material (steel or iron).

Revestimiento gris mate Los revestimientos obtenidos por galvanizacin poseen la caracterstica casi nica de estar unidos metalrgicamente al acero o al hierro, que constituye el material base, por lo que tienen muy buena adherencia. Decisin: Aceptable Una apariencia gris mate u oscura est causada por el crecimiento de las capas de la aleacin hierro-zinc (FeZn), hasta la supercie del revestimiento galvanizado. El revestimiento gris puede aparecer como manchas localizadas o mezclado con el revestimiento de la galvanizacin normal con la forma reticular. Ocurre generalmente en aceros con contenido de silicio relativamente alto, que es altamente reactivo al zinc fundido. Las soldaduras realizadas con metales de adicin de elevado contenido de silicio tambin pueden producir reas gris mate u oscuras, localizadas en un revestimiento galvanizado normal. La presencia de revestimientos gris mate u oscuros, est ntimamente relacionada con la composicin qumica del acero de las piezas que se van a galvanizar. En efecto, cuando los aceros efervescentes o calmados con aluminio se galvanizan por inmersin en caliente, se forman capas compactas de aleacin hierro-zinc, cubiertas por una capa de zinc que tiene un brillo gris metlico en tono azulado. En algunos casos, el zinc puede formar cristales con orientacin irregular para dar un acabado "brillante", pero no es buena seal de una buena o mala galvanizacin por inmersin en caliente, y tampoco afecta a la resistencia a la corrosin del revestimiento de zinc. El silicio, que a veces se junta al acero como un desoxidante durante su produccin, acelera la reaccin entre el acero y el zinc fundido. Cuando la pieza en acero se retira del bao de galvanizacin pero contina caliente, la reaccin puede continuar y convertir toda o parte de la capa supercial de zinc en aleacin hierro-zinc (las aleaciones hierro-zinc son gris oscuro cuando se comparan con el gris claro del zinc puro). Generalmente, los revestimientos de aleacin hierrozinc son ms espesos y por eso dan una"vida" ms larga a las piezas que los revestimientos obtenidos en aceros efervescentes o calmados con aluminio. Las aleaciones hierro-zinc, en cualquiera de los casos, tienen por lo menos tan buena resistencia a la corrosin como el zinc, para el mismo espesor, y pueden tener mejor resistencia intrnseca a la corrosin en ambientes cidos industriales. Estos revestimientos espesos tienen una gran tendencia para "agrietarse", particularmente si se manejan indebidamente, y se deben tener cuidados apropiados. Las aleaciones hierro-zinc son, sin embargo, ms resistentes al desgaste que el zinc. La capa supercial gris oscura puede desarrollar xido de hierro por exposicin atmosfrica, incluso en condiciones moderadas de humedad. Esto es solo un fenmeno supercial y no se produce corrosin intergranular o que pueda separar el revestimiento: el revestimiento de la galvanizacin permanece intacto para proteger el acero. En raras ocasiones, el galvanizador puede minimizar o controlar la presencia de revestimientos gris mate u oscuros que dependen, bsicamente, de la composicin qumica del material de la base (acero o hierro).

09

16

10

Rivestimento grigio opaco I rivestimenti ottenuti per zincatura hanno la caratteristica quasi unica di essere uniti metallurgicamente allacciaio o al ferro, che costituiscono il materiale di base per cui hanno un'ottima adesione. Decisione: Accettabile Un aspetto grigio opaco o scuro causato dalla crescita degli strati della lega ferro-zinco (Fe-Zn) che raggiungono la supercie del rivestimento zincato. Il rivestimento grigio pu apparire sottoforma di macchie localizzate o a formare un reticolato con la zincatura. Avviene generalmente in acciai con tenore relativamente alto di silicio che altamente reattivo allo zinco fuso. Le saldature effettuate con metalli d'apporto ad alto tenore di silicio possono inoltre produrre su un normale rivestimento zincato, zone di grigio opaco o scuro. Il vericarsi di rivestimenti grigio opaco o scuro strettamente collegato alla composizione chimica degli acciai dei pezzi da zincare. Infatti, quando gli acciai effervescenti o calmati con alluminio vengono zincati per immersione a caldo, si formano strati compatti di lega ferro-zinco, ricoperti da uno strato di zinco, che hanno una lucentezza grigio-metallizzata o bluastra. In alcuni casi, lo zinco pu formare cristalli con orientamento irregolare per dare una nitura "lucida", ma non un segno di buona o cattiva zincatura per immersione a caldo, n inuenza la resistenza alla corrosione del rivestimento di zinco. Il silicio, che a volte si collega allacciaio come disossidante durante la sua produzione, accelera la reazione tra l'acciaio fuso e zinco. Quando il pezzo in acciaio viene rimosso dal bagno di zincatura, ma ancora caldo, la reazione pu continuare e convertire tutto o parte dello strato superciale di zinco in leghe ferro-zinco (le leghe ferro-zinco sono grigio scuro rispetto allo zinco puro che grigio chiaro). I rivestimenti in lega ferro-zinco sono di solito pi spessi e quindi forniscono una vita" pi lunga agli articoli rispetto ai rivestimenti in acciaio effervescente o calmati con alluminio. Le leghe ferro-zinco hanno, a parit di spessore, in ogni caso, una buona resistenza alla corrosione come lo zinco, e possono avere intrinsecamente una migliore resistenza alla corrosione in ambienti industriali acidi. Questi rivestimenti spessi hanno una grande tendenza a scheggiarsi, soprattutto se maneggiati incorrettamente, e devono essere prese misure adeguate. Le leghe ferro-zinco sono, tuttavia, pi resistenti all'usura rispetto allo zinco. Lo strato superciale grigio scuro pu sviluppare ossido di ferro per esposizione all'aria, anche in condizioni di umidit moderata. Questo solo un fenomeno superciale che non da origine a ruggine intragranulare ne rischia di staccare il rivestimento: la zincatura rimane intatta per proteggere l'acciaio. Raramente lo zincatore in grado di minimizzare o controllare il vericarsi di rivestimenti grigio opaco o scuri che dipendono principalmente dalla composizione chimica del materiale di base (acciaio o ferro).

Mattgraue Beschichtung Die durch Verzinkung erhaltenen Oberchen haben die beinahe einmalige Eigenschaft, dass sie auf metallurgische Weise mit dem Stahl bzw. Eisen verbunden sind und dadurch extrem gut haften. Fazit: akzeptabel Ein mattgraues oder dunkles Aussehen entsteht durch das Wachstum von Schichten von Eisen-Zink (Fe-Zn) bis zur Oberche der Zinkbeschichtung. Die graue Beschichtung tritt entweder in Form von vereinzelten Flecken oder vermischt mit der normalen Beschichtung in einer netzartigen Form auf. Dies ist hug der Fall bei Stahl mit einem relativ hohen Siliziumgehalt, der mit geschmolzenem Zink sehr stark reagiert. Schweistellen mit Metallzustzen mit hohem Siliziumgehalt knnen ebenfalls mattgraue Stellen in einer normalen Zinkbeschichtung verursachen. Das Auftreten von mattgrauen oder dunklen Beschichtungen ist eng verknpft mit der chemischen Zusammensetzung des Stahls der verzinkten Werkstcke. Wenn also unberuhigter oder mit Aluminium beruhigter Stahl per Feuerverzinkung beschichtet wird, bilden sich kompakte Schichten aus Eisen-Zink, bedeckt von einer Zinkschicht, die einen metallischgrauen Glanz mit einem Blauton aufweist. In manchen Fllen kann der Zink unregelmige Kristalle bilden und dadurch "glnzend" erscheinen. Dies ist jedoch kein Anzeichen fr eine gute oder schlechte Feuerverzinkung und hat auch keinerlei Einuss auf den Korrosionsschutz der Zinkbeschichtung. Manchmal wird Stahl bei der Fertigung als Antioxidationsmittel mit Silizium versetzt. Dieses beschleunigt die Reaktion zwischen Stahl und ssigem Zink. Wenn das Stahlwerkstck aus dem Verzinkungsbad entnommen wird und erhitzt bleibt, kann diese Reaktion weiterlaufen und die Zinkoberche teilweise oder komplett zu Eisen-Zink umwandeln (Eisen-Zink ist dunkelgrau im Vergleich zum hellgrauen Farbton von reinem Zink). Im Allgemeinen sind Eisen-Zink-Beschichtungen dicker und bieten daher eine lngere Lebensdauer als Beschichtungen auf Teilen aus unberuhigtem oder mit Aluminium beruhigtem Stahl. Die EisenZink-Verbindungen sind in jedem Fall mindestens genauso korrosionsbestndig wie Zink fr die gleiche Beschichtungsdicke und knnen in sauren Industrieumgebungen sogar eine bessere Eigenresistenz gegen Korrosion bieten. Diese dicken Beschichtungen neigen insbesondere bei unsachgemer Behandlung stark dazu, abzublttern, und mssen mit besonderer Vorsicht behandelt werden. Die Eisen-Zink-Verbindungen sind jedoch widerstandsfhiger gegen Abnutzung als Zink. Die dunkle Zinkoberche kann durch atmosphrische Einsse Eisenoxid ansetzen, selbst in Umgebungen mit gemigter Feuchtigkeit. Dies ist lediglich ein oberchliches Phnomen, und es entsteht kein Rost, der die Oberche durchdringen kann: Die verzinkte Oberche verbleibt intakt und schtzt den darunter liegenden Stahl. In seltenen Fllen kann der Verzinker das Auftreten von mattgrauen oder dunklen Beschichtungen steuern oder minimieren, da diese prinzipiell von der chemischen Zusammensetzung des Basismaterials (Eisen oder Stahl) abhngen.

11

09.10.11

Revestimento cinza fosco | Revtement gris mat | Dull gray coating Revestimiento gris mate | Rivestimento grigio opaco | Mattgraue Beschichtung

17

Variaes na aparncia e inuncia na qualidade do revestimento Variations au niveau de l'aspect et son inuence sur la qualit du revtement Variations in appearance and impact on coating quality

Variaciones en la apariencia y su inuencia en la calidad del revestimiento Variazioni dellaspetto esterno e la sua inuenza sulla qualit del rivestimento Abweichungen im aussehen und deren einuss auf die qualitt der beschichtung

Bolhas no revestimento Deciso: Pequenas bolhas intactas so aceitveis Ocorrncia extremamente rara. O aparecimento de pequenas bolhas no revestimento galvanizado deve-se a hidrognio absorvido pelo ao na decapagem sendo depois expelido, como resultado do aquecimento da pea, durante a imerso no banho de zinco. A sua ocorrncia devida natureza do ao e est fora do controlo do galvanizador. As bolhas no reduzem a resistncia corroso do revestimento. Ndoa/mancha de ferrugem Deciso: Aceitvel quando presente como uma mancha supercial Ndoas/manchas de ferrugem na superfcie do revestimento galvanizado so usualmente devidas ao contacto com, ou drenagem de, outra superfcie de ao oxidada. A limalha produzida durante as operaes de fabricao e montagem devem ser removidas da superfcie galvanizada para prevenir o possvel aparecimento localizado de manchas de ferrugem. As manchas de ferrugem podem tambm ocorrer devido existncia de cido, ou gua cida, em orifcios de pequena dimenso, nomeadamente poros de soldadura, ou cavidades de juntas, que migra para o exterior do orifcio por capilaridade. A m de evitar estes problemas aconselhvel ter alguns cuidados ao nvel do projecto, desenho e fabrico da peas a galvanizar. Por vezes, em servio forma-se uma na camada castanha, de xido de ferro, na superfcie de pea galvanizada. Isto ocorre quando o revestimento integralmente composto por liga ferro-zinco e originado pela oxidaao do ferro da liga, no tendo qualquer efeito negativo na resistncia corroso do revestimento e estando fora do controlo do galvanizador. Testes de exposio a longo prazo mostraram qua a resistncia corroso de revestimentos com liga ferro-zinco semelhante do revestimento galvanizado normal.

Cloques dans le revtement Dcision : De petites cloques intactes sont acceptables Apparition extrmement rare. L'apparition de petites cloques dans le revtement galvanis est due l'hydrogne absorb par l'acier lors du dcapage et qui est ensuite expuls lors du chauffage de la pice durant l'immersion dans le bain de zinc. Leur apparition est due la nature de l'acier et n'est pas contrlable par le responsable de la galvanisation. Les cloques ne rduisent pas la rsistance la corrosion du revtement. Trace/tache de rouille Dcision : Acceptable lorsque cela correspond une tache supercielle. Les traces/taches de rouille la surface du revtement galvanis sont habituellement dues au contact avec, ou l'coulement de, une autre surface d'acier oxyd. La limaille produite pendant les oprations de fabrication et de montage doit tre enleve de la surface galvanise pour empcher la possible apparition localise de taches de rouille. Les taches de rouille peuvent aussi apparatre cause de l'existence d'acide, ou d'eau acide, dans des orices de petite taille, notamment les pores de soudure, ou des cavits de joints, qui migrent vers l'extrieur de l'orice par capillarit. An d'viter ces problmes, il est conseill de prendre certaines prcautions au niveau du projet, de la conception et de la fabrication des pices galvaniser. Parfois, en fonctionnement, il se forme une ne couche marron d'oxyde de fer la surface de la pice galvanise. Ceci se produit lorsque le revtement est uniquement compos d'alliage fer-zinc. Elle est le rsultat de l'oxydation du fer de l'alliage et n'a aucun effet ngatif sur la rsistance la corrosion du revtement. Elle n'est pas contrlable par le responsable de la galvanisation. Des essais d'exposition long terme ont montr que la rsistance la corrosion de revtements en alliage fer-zinc est semblable celle du revtement galvanis normal.