Академический Документы

Профессиональный Документы

Культура Документы

Evolución instrumentación procesos

Загружено:

Jimmy Pérez CortésОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Evolución instrumentación procesos

Загружено:

Jimmy Pérez CortésАвторское право:

Доступные форматы

Proceso: Sistema o conjunto de sistemas en el cual se realiza un cambio fsico o qumico, con la finalidad de transformar una materia prima

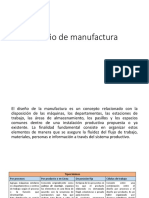

en un producto final. Los instrumentos fueron naciendo en respuesta a las exigencias de los propios procesos , las necesidad en la industria es el motor que mueve la inventiva de ingenieros y fabricantes para el desarrollo de nuevas tecnologas en funcin de la mejora en la productividad. Etapas en la evolucin de la instrumentacin: La primera etapa se inicio con el desarrollo de manmetros , termmetros y vlvulas , las que eran comandadas en forma local y funcionaban de manera independiente, estando la responsabilidad principalmente en el operario sobre la continuidad del proceso. La segunda etapa estuvo marcada por la conexin de la instrumentacin a paneles de control ubicados en la cercana del proceso y facilitando la labor del operario pero sigue dependiendo la continuidad del proceso del operario. La tercera etapa estuvo marcada por el desarrollo de los transmisores neumticos lo que permiti el traslado de la seal de proceso a paneles centralizados en los cuales el operario poda supervisar ms de un lazo en forma simultnea. Caracterizan esta etapa los registradores y controlados neumticos de gran estructura, por lo que hacia el ao 1946 los esfuerzos se concentraron en el diseo de equipos ms modulares. Cuarta etapa: La tercera etapa fue colapsando principalmente por el hecho de que las salas de control se hicieron demasiado grandes, esto marco la cuarta etapa de la instrumentacin con el desarrollo de la llamada instrumentacin neumtica en miniatura. Quinta etapa: Aparecen los instrumentos electrnicos hacia la dcada del 50, esto revoluciono la instrumentacin con una dcada de avances importante hacia fines de la dcada se haba desarrollado la instrumentacin electrnica en miniatura y se haban dividido las salas de control en salas aisladas. Sexta etapa: Se desarrollan los instrumentos de alta densidad los que permitan manejo de varia seales en conjunto permitiendo reagrupar las funciones supervisadas por el operario. Los instrumentos ms relevantes resultan ser los indicadores y registradores. Se desarrollan los paneles grficos para facilitar la ubicacin y relacin de las seales al proceso. Sptima etapa Se incorpora el uso del PC o controladores programables al control de procesos. Se aplicaron inicialmente en la industria metalrgicas, centrales elctricas, qumicas y petroqumicas. La tendencia clara de esta poca, surgida en 1972 , fue separar los instrumentos auxiliares de los elementos de control, quedando de esta manera algunos instrumentos como instrumentos de terreno y solo los de control e indicacin fueron llevados a las salas de control.

Octava etapa hacia 1975 surge el Control distribuido el cual reduce el riesgo de averas, permite versatilidad a laos procesos y facilita mayor economa en el control de plantas. Se caracteriza por que existen varios micro controladores a los que conectan las seales de proceso y la informacin es centralizada, surge as la comunicacin entre los distintos controladores. Se reemplazan los paneles grficos por pantallas de operacin. Novena etapa Se extiende el enlace de comunicacin a los instrumentos propiamente surgiendo hacia 1983 el transmisor digital Inteligente. Se inicia el desarrollo de las comunicaciones FIELDBUS. Decima etapa Desarrollo de la llamada instrumentacin inteligente desarrollando instrumentos basados en microprocesadores con interface de comunicacin. Etapa en actual desarrollo.

Transmisores inteligentes: Son aquellos instrumentos capaces de realizar funciones adicionales a la de la transmisin de la seal del proceso gracias a un microprocesador incorporado. Tambin existen dos modelos bsicos de transmisores inteligentes:

El capacitivo que consiste en un condensador compuesto de un diafragma interno que separa las placas y que cuando se abren las placas es porque se realiza una presin este diafragma se llena de aceite lo cual hace variar la distancia entre placas en no ms de 0.1 mm. luego esta seal es amplificada por un oscilador y un demodulador que entregan una seal anloga para ser convertida a digital y as ser tomada por el microprocesador. El semiconductor sus cualidades permiten que se incorpore un puente de weaston al que el microprocesador linealiza las seales y entrega la salida de 4 - 20mA.

Los transmisores inteligentes permiten leer valores, configurar el transmisor, cambiar su campo de medida y diagnosticar averas, calibracin y cambio de margen de medida. Algunos transmisores gozan de auto calibracin, auto diagnstico de elementos electrnicos; su precisin es de 0.075%. Monitorea las temperaturas, estabilidad, campos de medida amplios, posee bajos costes de mantenimiento pero tiene desventajas como su lentitud, frente a variables rpidas puede presentar problemas y para el desempeo en las comunicaciones no presenta dispositivos universales, es decir, no intercambiable con otras marcas.

TRANSMISORES: 2.1 Generalidades Los transmisores son instrumentos que captan la variable de proceso y la transmiten a distancia a un instrumento receptor indicador, registrador, controlador o una combinacin de estos. Existen varios tipos de seales de transmisin: neumticas, electrnicas, digitales, hidrulicas y telemtricas. Las ms empleadas en la industria son las tres primeras, las seales hidrulicas se utilizan ocasionalmente cuando se necesita una gran potencia y las seales telemtricas se emplean cuando hay una distancia de varios kilmetros entre el transmisor y el receptor. Los transmisores neumticos generan una seal neumtica variable linealmente de 3 a 15 psi (libras por pulgada cuadrada) para el campo de medida de 0-100 % de la variable.

Вам также может понравиться

- Presentacion Industria Textil MEXICOДокумент11 страницPresentacion Industria Textil MEXICOJonathan Sumano100% (1)

- Clasificación Del Brazo RobóticoДокумент7 страницClasificación Del Brazo RobóticoLenin Ismael Quizhpe CórdovaОценок пока нет

- Mapa Conceptual Instrumentos de MedicionДокумент8 страницMapa Conceptual Instrumentos de MedicionKimberly HernandezОценок пока нет

- Medición industrial procesosДокумент5 страницMedición industrial procesosRicardo Jarquin AndurayОценок пока нет

- Procesos de ProduccionДокумент4 страницыProcesos de ProduccionurbalОценок пока нет

- 5.2 Aire Acondicionado para ConfortДокумент16 страниц5.2 Aire Acondicionado para ConfortJonathan SustaitaОценок пока нет

- Arquitectura de Los Controladores Logísticos ProgramablesДокумент8 страницArquitectura de Los Controladores Logísticos ProgramablesjvdvddfnfbdsfsОценок пока нет

- Ensayo Mantenimiento Preventivo Wuisbely PortilloДокумент6 страницEnsayo Mantenimiento Preventivo Wuisbely PortilloJose Barboza100% (1)

- Unidad 5 Manufactura AvanzadaДокумент10 страницUnidad 5 Manufactura AvanzadaCaricia Vazquez LagosОценок пока нет

- Administración de proyectos y su importanciaДокумент8 страницAdministración de proyectos y su importanciaIgnacio GarcíaОценок пока нет

- Ensayo Diseño y Analisis de ManufacturaДокумент4 страницыEnsayo Diseño y Analisis de ManufacturaAyda Luz Lopez AlvisОценок пока нет

- Condiciones Físicas de Un Lugar de Trabajo (Ruido, Luz, Temperatura) y Evaluación Del Puesto de Trabajo (Mediante El Método Lest y Owas)Документ40 страницCondiciones Físicas de Un Lugar de Trabajo (Ruido, Luz, Temperatura) y Evaluación Del Puesto de Trabajo (Mediante El Método Lest y Owas)Producciones MazFelОценок пока нет

- SistemasHidraulicosVsNeumaticosДокумент6 страницSistemasHidraulicosVsNeumaticosFabian Alejandro Serrano100% (1)

- 4.5 Externalizacion e Internalizacion de CostosДокумент12 страниц4.5 Externalizacion e Internalizacion de Costosdg5000Оценок пока нет

- Los PLC en La IndustriaДокумент2 страницыLos PLC en La IndustriaYmird DrmОценок пока нет

- Proyectos. Díaz Arcos Refugio.: Presentan: Ortega Aguilar KristellДокумент5 страницProyectos. Díaz Arcos Refugio.: Presentan: Ortega Aguilar KristellEmanuel Ruiz HernandezОценок пока нет

- Simulación ElectroneumáticaДокумент5 страницSimulación ElectroneumáticaJonathan VilcasanaОценок пока нет

- Automatización: Aumento producciónДокумент4 страницыAutomatización: Aumento producciónPaquetOox Michel AuriazulОценок пока нет

- UNIDAD 3 Diseño de Elementos de Maquinas Mediante Heramientas ComputacionalesДокумент7 страницUNIDAD 3 Diseño de Elementos de Maquinas Mediante Heramientas ComputacionalesErik DwunitОценок пока нет

- Controladores SecuencialesДокумент4 страницыControladores SecuencialesEsteban Rodriguez GiraldoОценок пока нет

- Estrategias LogisticasДокумент6 страницEstrategias LogisticasCésar Alam Hernández0% (1)

- Filosofías, Técnicas y Herramientas Del Mantenimiento Productivo Total (T.P.M.)Документ4 страницыFilosofías, Técnicas y Herramientas Del Mantenimiento Productivo Total (T.P.M.)jskratosОценок пока нет

- Investigación - ElectricidadДокумент11 страницInvestigación - ElectricidadJhoseph AlberthОценок пока нет

- C5 Sistemas de Control 2015Документ14 страницC5 Sistemas de Control 2015Valeria León100% (1)

- Generación de patrones de inspección de piezasДокумент10 страницGeneración de patrones de inspección de piezasJesus Antonio Montero CruzОценок пока нет

- Ciclo de RankineДокумент3 страницыCiclo de RankineCarlos R GtzОценок пока нет

- Manufactura-4 3Документ5 страницManufactura-4 3OrlandoGonzálezLópez50% (2)

- Antologia-Seis Sigma Semana 8Документ10 страницAntologia-Seis Sigma Semana 8Fernando Sánchez DecianoОценок пока нет

- Cuenca Emmanuel Act2Документ4 страницыCuenca Emmanuel Act2Emmanuel CuencaОценок пока нет

- Clasificacion de Los Procesos ProductivosДокумент3 страницыClasificacion de Los Procesos Productivosnmora247180% (5)

- 3.1 Elementos Que Integran El Informe de Investigación PDFДокумент27 страниц3.1 Elementos Que Integran El Informe de Investigación PDFFrancisco Andrade CristobalОценок пока нет

- Mantenimiento A Sistemas de Aire Acondicionado y Refrigeracion ResidencialesДокумент62 страницыMantenimiento A Sistemas de Aire Acondicionado y Refrigeracion ResidencialesJose Maces Del Foyo100% (1)

- Expo Definiciones Costo Gasto InversionДокумент8 страницExpo Definiciones Costo Gasto InversionVivi HernandezОценок пока нет

- Parametros MaquinasДокумент91 страницаParametros MaquinasjeisonОценок пока нет

- Estudio de factibilidad para una lavandería industrial en ArequipaДокумент14 страницEstudio de factibilidad para una lavandería industrial en ArequipaJavier Cari EspinozaОценок пока нет

- Buses de CampoДокумент12 страницBuses de CampoErnesto UcОценок пока нет

- ShitsukokuДокумент2 страницыShitsukokuHenry J.AlvarezОценок пока нет

- Metodología para Manufactura de Una Pieza DeterminadaДокумент6 страницMetodología para Manufactura de Una Pieza DeterminadaJose Antonio Tapia AlmazanОценок пока нет

- Diseño de ManufacturaДокумент4 страницыDiseño de ManufacturaGalo BassОценок пока нет

- Ventajas y DesventajasДокумент5 страницVentajas y DesventajasMarcos ValenzuelaОценок пока нет

- Ejercico AMEF - EjemploДокумент15 страницEjercico AMEF - EjemploMauricioSaavedra100% (1)

- Caracteristicas Del CIMДокумент31 страницаCaracteristicas Del CIMIsmael Pérez Montes de Oca0% (3)

- Integración de celdas de manufactura flexible: comunicación, programación, monitoreo y arranque de estacionesДокумент19 страницIntegración de celdas de manufactura flexible: comunicación, programación, monitoreo y arranque de estacionesAdriana Fuentes100% (1)

- Unidad 1 Fundamentos Del Six SigmaДокумент16 страницUnidad 1 Fundamentos Del Six SigmaDemetrio MotaОценок пока нет

- Control manual-semi-automático-automáticoДокумент10 страницControl manual-semi-automático-automáticoCarlos Ramos CastroОценок пока нет

- Procesos de ProducccionДокумент27 страницProcesos de ProducccionJuan José Huanca SarmientoОценок пока нет

- Formulación y Evaluación de Proyectos: Unidad 2Документ10 страницFormulación y Evaluación de Proyectos: Unidad 2ChristopherОценок пока нет

- Protocolo de InvestigacionДокумент11 страницProtocolo de InvestigacionMANUEL ALEJANDRO SILVA GONZALEZОценок пока нет

- LiderazgoДокумент11 страницLiderazgoKARLA IVONNEОценок пока нет

- 1.4-Papel Del Mantenimiento IndustrialДокумент2 страницы1.4-Papel Del Mantenimiento IndustrialJose Ramon GomezОценок пока нет

- 3.3 Flexibilidad Del Personal de MantenimientoДокумент9 страниц3.3 Flexibilidad Del Personal de MantenimientoMaresa AntonioОценок пока нет

- Qué Es La AutomatizaciónДокумент2 страницыQué Es La AutomatizaciónWalter Victorio ValleОценок пока нет

- Linea de Tiempo de La AutomatizacionДокумент3 страницыLinea de Tiempo de La AutomatizacionNoe Adan Sánchez HernándezОценок пока нет

- Diseño y análisis de elementos estáticos y simulación de eventos mecánicosДокумент2 страницыDiseño y análisis de elementos estáticos y simulación de eventos mecánicosrafael100% (1)

- Tabla de Iso Hetero SistemasДокумент6 страницTabla de Iso Hetero SistemasAnonymous tdr3rYОценок пока нет

- 3.2 Rutina Del Mantenimiento PreventivoДокумент25 страниц3.2 Rutina Del Mantenimiento PreventivoJose Duardo VargasОценок пока нет

- APUECOEMPДокумент126 страницAPUECOEMPVictor GuerraОценок пока нет

- 1 Sistemas de Aire ComprimidoДокумент7 страниц1 Sistemas de Aire ComprimidoledailinОценок пока нет

- Evolucion de La InstrumentacionДокумент3 страницыEvolucion de La InstrumentacionMay Guashco Rubio100% (1)

- Anexo B CcreusДокумент36 страницAnexo B CcreuscarlsОценок пока нет

- Nano SatelitesДокумент1 страницаNano SatelitesJimmy Pérez CortésОценок пока нет

- Estudio SinovacДокумент1 страницаEstudio SinovacJimmy Pérez CortésОценок пока нет

- TubercolusisДокумент2 страницыTubercolusisJimmy Pérez CortésОценок пока нет

- Chaqueta AmarillaДокумент1 страницаChaqueta AmarillaJimmy Pérez CortésОценок пока нет

- El Cambio de La TecnologiaДокумент1 страницаEl Cambio de La TecnologiaJimmy Pérez CortésОценок пока нет

- Entiende Lo Que LeeДокумент1 страницаEntiende Lo Que LeeJimmy Pérez CortésОценок пока нет

- SolДокумент1 страницаSolJimmy Pérez CortésОценок пока нет

- CirugiaroboticaДокумент1 страницаCirugiaroboticaJimmy Pérez CortésОценок пока нет

- Entiende Lo Que LeeДокумент1 страницаEntiende Lo Que LeeJimmy Pérez CortésОценок пока нет

- Volcanes PeligrososДокумент1 страницаVolcanes PeligrososJimmy Pérez CortésОценок пока нет

- Bode InfoДокумент2 страницыBode InfoJimmy Pérez CortésОценок пока нет

- Predictor de Smith MATLABДокумент7 страницPredictor de Smith MATLABjricardo01976Оценок пока нет

- Apuntes de Evaluacion de ProyectosДокумент27 страницApuntes de Evaluacion de ProyectosRamdon999Оценок пока нет

- Primero S AmericanosДокумент2 страницыPrimero S AmericanosJimmy Pérez CortésОценок пока нет

- La Tercera - Papel Digital Ranking IsapresДокумент1 страницаLa Tercera - Papel Digital Ranking IsapresJimmy Pérez CortésОценок пока нет

- Alcalde Cicardini Aplaude Dictamen de Contraloría para Contratar Médicos Extranjeros Sin Necesidad de Aprobar Previamente El Examen Médico NacionalДокумент1 страницаAlcalde Cicardini Aplaude Dictamen de Contraloría para Contratar Médicos Extranjeros Sin Necesidad de Aprobar Previamente El Examen Médico NacionalJimmy Pérez CortésОценок пока нет

- ClaveДокумент3 страницыClaveJimmy Pérez CortésОценок пока нет

- Predictor de Smith EXPLICACIONДокумент11 страницPredictor de Smith EXPLICACIONjricardo01976Оценок пока нет

- Ley 20.261Документ14 страницLey 20.261Jimmy Pérez CortésОценок пока нет

- ServosДокумент3 страницыServoseeindustrialОценок пока нет

- Trabajo en EquipoДокумент5 страницTrabajo en EquipoJimmy Pérez CortésОценок пока нет

- ET Camion de BasuraДокумент15 страницET Camion de BasurakariiiniiitaОценок пока нет

- Mezclado RaДокумент13 страницMezclado Rarufinius100% (2)

- 04 EducaBot ServomotoresMovilidad02Документ16 страниц04 EducaBot ServomotoresMovilidad02Jimmy Pérez CortésОценок пока нет

- 09 - Cancer de Cabeza y CuelloДокумент12 страниц09 - Cancer de Cabeza y CuelloJimmy Pérez CortésОценок пока нет

- Plantilla Libro Word para A4Документ12 страницPlantilla Libro Word para A4John WayneОценок пока нет

- Plantilla Libro Word para A4Документ12 страницPlantilla Libro Word para A4John WayneОценок пока нет

- Mplab V8.00Документ20 страницMplab V8.00cymonso100% (2)

- Ahumada 2002Документ14 страницAhumada 2002Ignacio Pizarro EspinosaОценок пока нет

- Diagnóstico de falla en fuente regulada simétricaДокумент11 страницDiagnóstico de falla en fuente regulada simétricaRodrigo VillanuevaОценок пока нет

- Albostatement 202206Документ5 страницAlbostatement 202206javier hernandeОценок пока нет

- Proyecto FinalДокумент21 страницаProyecto FinalXimena FernándezОценок пока нет

- Lista de Precios Distribuidor 11 Abril 2023Документ70 страницLista de Precios Distribuidor 11 Abril 2023Raul MoraОценок пока нет

- 00 PresentaciónДокумент15 страниц00 PresentaciónArtemio1975Оценок пока нет

- Comparación Del Sistema Tradicional VS La BimДокумент86 страницComparación Del Sistema Tradicional VS La BimKevin Vila ChavezОценок пока нет

- Examen FinalДокумент16 страницExamen FinalErika Bibiana Rueda QuirogaОценок пока нет

- 01 Megafonia EsДокумент142 страницы01 Megafonia EsxendikaОценок пока нет

- Plan de Emprendimiento Productivo: Centro de Educación Alternativa "Maria Auxiliadora"Документ13 страницPlan de Emprendimiento Productivo: Centro de Educación Alternativa "Maria Auxiliadora"Jimmy FloresОценок пока нет

- Válvula de ContrabalanceoДокумент4 страницыVálvula de ContrabalanceoJuan MagОценок пока нет

- Lista de Chequeo de Herramientas Manuales UnicoДокумент1 страницаLista de Chequeo de Herramientas Manuales UnicoPiedad Villada CastañedaОценок пока нет

- Cuál Sería El Objetivo de Remplazar Un Sistema de Riego Por Otro en Diferentes Situaciones de CampoДокумент5 страницCuál Sería El Objetivo de Remplazar Un Sistema de Riego Por Otro en Diferentes Situaciones de CampoCarlos Eduardo Chacon EspinalОценок пока нет

- Motores TrifasicosДокумент10 страницMotores TrifasicosCarlos CarranzaОценок пока нет

- Diseño de Mezclas Método WalkerДокумент35 страницDiseño de Mezclas Método WalkerFernando Paredes Leiva100% (2)

- Nom 002 Cap7Документ4 страницыNom 002 Cap7OscarОценок пока нет

- Muñoz (SF) - Sociología de La Cultura de MasasДокумент9 страницMuñoz (SF) - Sociología de La Cultura de MasasRB.ARGОценок пока нет

- Ladrillos Que Absorben La ContaminaciónДокумент3 страницыLadrillos Que Absorben La ContaminaciónEduardo AcevedoОценок пока нет

- Manual de alarma para moto Nemesis AM-1200 con menos deДокумент7 страницManual de alarma para moto Nemesis AM-1200 con menos deorphenwizardОценок пока нет

- Comunidad Educativa en LineaДокумент18 страницComunidad Educativa en LineaAdrián UrgilésОценок пока нет

- Guía-Taller Capitulo II BДокумент4 страницыGuía-Taller Capitulo II BDiego GilОценок пока нет

- Resumen Ejecutivo C.S.F. Expansión Intipampa de 39.6 MWДокумент48 страницResumen Ejecutivo C.S.F. Expansión Intipampa de 39.6 MWbeni010359Оценок пока нет

- Evaluacion Sumativa Electivo II Alternativa B Supply Chain Caso Practico (Terminado)Документ9 страницEvaluacion Sumativa Electivo II Alternativa B Supply Chain Caso Practico (Terminado)Mauricio Andres Rivera QuinterosОценок пока нет

- PLC DSДокумент5 страницPLC DSDavidОценок пока нет

- Guia General para Deteccion de Fallas Tipicas N ImpresorasДокумент11 страницGuia General para Deteccion de Fallas Tipicas N Impresorasalex kraizeckОценок пока нет

- 09 Chihuahua Algodon VFДокумент59 страниц09 Chihuahua Algodon VFGerman Ortiz MonroyОценок пока нет

- Lista de Precio 16-05Документ44 страницыLista de Precio 16-05Emanuel CosachkowОценок пока нет

- Anexos Práctica Armónica en Instrumentos PolifónicosДокумент9 страницAnexos Práctica Armónica en Instrumentos PolifónicospedromompouОценок пока нет

- Plan de ImplementacionДокумент5 страницPlan de ImplementaciontatocinoОценок пока нет

- Simulacion N4Документ3 страницыSimulacion N4asmolinabОценок пока нет

- Caida de ObjetosДокумент2 страницыCaida de ObjetosIvan TrespalaciosОценок пока нет