Академический Документы

Профессиональный Документы

Культура Документы

Maquina Fundicion Centrifuga

Загружено:

Alirio EscuderoАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Maquina Fundicion Centrifuga

Загружено:

Alirio EscuderoАвторское право:

Доступные форматы

UNIVERSIDAD CENTROAMERICANA

JOSE SIMEON CAAS

Construccin de una Mquina de Fundicin Centrfuga.

TRABAJO DE GRADUACIN PREPARADO PARA LA

FACULTADAD DE INGENIERIA Y ARQUITECTURA

PARA OPTAR AL GRADO DE

INGENIERO MECNICO

POR

COSME VALDEMAR DURAN RODRIGUEZ

OSCAR EDUARDO RIVAS LUNA

MAYO 2005

SAN SALVADOR, EL SALVADOR, C. A.

RECTOR

JOSE MARIA TOJEIRA, S. J.

SECRETARIO GENERAL

RENE ALBERTO ZELAYA

DECANO DE LA FACULTAD DE INGENIERIA Y ARQUITECTURA

CELINA PEREZ RIVERA

COORDINADOR DE LA CARRERA DE INGENIERIA MECANICA

ING. MARIO CHAVEZ

DIRECTOR DEL TRABAJO

ING. CARLOS RIVAS

LECTOR

ING. CARLOS RIVAS

ING. MANUEL PINEDA

i

AGRADECIMIENTOS

Le agradecemos al Creador por habernos concedido la oportunidad de poder conocerle un

diferencial ms de las grandezas que ha hecho en la naturaleza, razn que nos inspiro a

estudiar y culminar esta carrera, motivo por el cual es una puerta en la dimensin racional y

espiritual que nos ayudar a conocerle aun ms.

Le agradecemos el apoyo espiritual, material y moral incondicional que nos han brindado

nuestra familia para cumplir uno de los sueos ms grandes en nuestras vidas.

Agradecemos a nuestro director Ing. Carlos Rivas, a nuestro lector Ing. Manuel Pineda y a

todo el profesorado de la UCA por habernos permitido tener el privilegio de poder recibir

clases, asesorias, y consejos, das que nos ayudaron a ser cada da una persona con ms

criterio, seguridad y decisin.

Le agradecemos el apoyo brindado por nuestros compaeros a mejorar y finalizar nuestra

carrera.

ii

DEDICATORIA

Dedicamos este trabajo como una ofrenda de fe, disciplina, empeo y dedicacin al

Creador del Universo, a la Virgen Santsima, a Cristo y al Espritu Santo, que este paso que

hemos dado sea para dar infinitos pasos ms, para formar el camino para estar ms cerca

del Todo en Todo.

Dedicamos a nuestras familias que tan arduamente se han esforzado para hacer realidad uno

de nuestros sueos, cosa que les recompensaremos haciendo una dedicacin y entrega

diaria a la carrera para que sea un medio para ayudar y desarrollar aquello que todava no

sea ha pensado an.

Dedicamos a todo el personal de la UCA, especialmente los del departamento de Ing.

Mecnica este documento como agradecimiento a sus enseanzas y entrega acadmica

profesional de cada da.

Dedicamos a nuestros compaeros y amigos por apoyarnos en todo momento en el

transcurso de la carrera este documento, para que futuras generaciones puedan tomar este

instrumento de referencia, para aumentar la creatividad del Ing. Mecnico en nuestro

medio.

iii

RESUMEN EJECUTIVO

Descripcin del problema:

Se requera una mquina de fundicin centrfuga que sea capaz de producir bujes de

bronce de 12 de longitud, 4 de dimetro externo y con dimetros internos de 3.5,3 y

2.5.

Este tipo de mquinas consta bsicamente de un molde giratorio horizontal, cuya material

puede variar dependiendo del material de fundicin.

El documento muestra en detalle el desarrollo de varios puntos crticos a conocer en la

determinacin de los parmetros iniciales de la mquina y del proceso, entre estos estn:

criterios de escogitacin de material, dimensionamiento, velocidad de rotacin del molde,

velocidad de rotacin del eje de transmisin, perfil trmico de la Operacin, tasa de

Transferencia de Calor, tiempo de Fundicin, y tasa de entrega propuesta del material

fundido.

Se expone la descripcin del principio de funcionamiento del prototipo, enunciando

variables mecnicas relacionadas para el ajuste pre-operacin y accionamiento de la

mquina. As como los parmetros indispensables de funcionamiento en el momento de

operacin. Adicionalmente se presenta la manera en que se encuentran ensamblados los

elementos mecnicos.

Se realizaron los clculos del grado de flexin para poder predecir la flecha mxima a la

cual estar sometido los ejes y poder as dimensionarlos, igualmente se describe el criterio

que se tomo para la escogitacin del material y el dimensionamiento de los rodos de

transmisin al molde. Caractersticas como el punto de fusin, peso especifico, grado de

deslizamiento rigidez y conductividad trmica fueron variables infaltables en la

escogitacin del material para el diseo del molde.

iv

A la hora de determinar el espesor mnimo de la pared del molde se tomaron en cuenta los

efectos de la presin ejercida por el metal fundido y la rotacin del molde, Se tomaron en

cuenta las consideraciones empricas a la hora de determinar la razn de entrega del metal

fundido a lo largo de la longitud del molde, as como criterios de tipo practico, como

tambin, los resultados arrojados por los modelos matemticos desarrollados para modelar

tericamente el proceso de enfriamiento. Adicionalmente se hicieron los clculos

pertinentes de cinemtica para la transmisin de movimiento y lograr as la velocidad de

rotacin mnima requerida.

La empresa CONSULMENT decidi financiar la fabricacin del prototipo por lo que se

hace una descripcin del proceso de fabricacin de los componentes, como tambin una

descripcin del ensamblaje de la mquina, as como los resultados y cambios realizados

tras las pruebas de funcionamiento en vaco que se ejecutaron.

Se hace un bosquejo del desembolso incurrido para fabricar el prototipo incluyendo los

imprevistos, mano de obra, materiales, cambios etc. Se hace finalmente unas

recomendaciones que ayudaran en su momento a realizar de la fundicin con un variador de

frecuencia, se detallo una ecuacin que permite conocer la longitud mxima de fundicin

realizable sobre la base de las dimensiones y propiedades fsicas del molde y de la

fundicin vrs. La potencia requerida; Se adjunta finalmente los planos del prototipo cuya

finalidad ser la posibilidad de crear nuevamente una mquina idntica a la realizada.

v

INDICE

Agradecimientos... i

Dedicatoria.ii

Resumen ejecutivo.iii

ndice..v

Abreviaturas...vii

Simbologa.vii

Prologo...viii

Definicin del problema.ix

Objetivos x

Objetivo general..x

Objetivo Especifico x

Limites y alcances...x

Limites.x

Alcances..x

Limitantes...xi

Capitulo I: Introduccin.1

i. Antecedentes de la fundicin centrfuga en El Salvador.1

ii. Relevancia del tema en nuestro medio...1

Capitulo II: Marco terico..2

i. Principio fsico de la fundicin2

ii. Variables a considerar en el proceso..3

Capitulo III: Diseo conceptual del equipo....3

i. Descripcin del Principio de Funcionamiento.3

ii. Parmetros de Funcionamiento a cumplir..6

Temperatura del molde...6

Velocidad de Rotacin del molde...6

Tiempo de Fundicin..7

Ensamblaje de componentes...7

Capitulo IV: Diseo terico9

i. Ejes de transmisin de poleas al molde...9

vi

ii. Rodos para soportar el molde11

iii. El molde12

iv. Razn de entrega y fluidez a lo largo del molde...19

v. Razn de enfriamiento20

vi. Presin de la fundicin sobre el molde..20

vii. Esfuerzo circunferencial en el molde y

en el metal fundido a ser modelado....31

viii. Comportamiento trmico del molde.35

ix. Las poleas...45

x. La caja que rodea al molde..48

xi. El vertedero.49

Capitulo V: Fabricacin y prueba del prototipo..51.

i. Descripcin del proceso de fabricacin de los componentes...51

ii. Descripcin del ensamblaje para formar la mquina..53

iii. Descripcin y resultados de las pruebas de funcionamiento

en vaco que se ejecutaron...62

Prueba A...62

Prueba B...63

Prueba C...63

Prueba D...64

Prueba E...65

Sumario de resultados..67

Descripcin del desembolso incurrido para fabricar el prototipo...68

Conclusiones70

Recomendaciones71

Anexo..73

Anexo A...73

Anexo B...78

Anexo C...79

Bibliografa..91

vii

ABREVIATURAS

Grfico Graf. Pascales Pa

Ecuaciones. Eq. Mega Pascales MPa

Pulgada Pulg. Libras por Pulgada cuadrada Psi

Metros m. Segundos Seg.

Kelvin K Kilogramo Kg.

Joules J Watts W

Centgrados C Revoluciones por minuto RPM

Horas hrs. mol mol

SIMBOLOGA

te: Espesor de la pared del molde.

D2: dimetro polea mnima de transmisin.

Di: Dimetro del molde.

G: Veces de la gravedad a la cual se desea someter a la fundicin.

Di: Es el dimetro interno de la fundicin.

E: Es el espesor del molde.

Din: Es el Dimetro interno del molde requerido

m : La razn de flujo masico del metal liquido entrando al molde

Cp : Calor especifico del bronce a presin constante.

Cv : Calor especifico del bronce a volumen constante

Tl : Temperatura del bronce liquido entrando al molde.

T : Temperatura de Enfriamiento en funcin del tiempo.

h : Coeficiente de pelcula promedio

As : rea Superficial Externa del molde.

T : Temperatura del aire rodeando el lado externo del molde.

: Emisividad Hemisfrica del Grafito

: Constante de Estefan Boltzman

M : Masa Total del Buje de menor dimetro interno

viii

? = Densidad promedio del bronce en el proceso

D1: Es el dimetro de la polea del motor.

L: Es el permetro de la faja.

P: Es la potencia. (Watts)

m: Peso especifico del molde.

b: Peso especifico del Material a ser fundido.

b: Volumen de del Material a ser fundido.

m: Peso especifico del Material del molde.

m: Volumen de del Material del molde.

: Angulo de posicionamiento del molde con respecto a las chumaceras

: m

r Radio de la polea del motor.

p

r Radio de la polea del eje de transmisin.

n : RPM del motor.

: Eficiencia del motor.

di: Dimetro del molde.

PROLOGO

Captulo 1. Breve introduccin de las necesidades, ambiciones que conlleva la elaboracin

del prototipo de una mquina de fundicin centrfuga, las reseas histricas de cmo ha

evolucionado este tipo de fundicin en el pas, las formas tradicionales de fabricar los bujes

de bronce.

Captulo 2. Principios bsicos para la elaboracin de fundicin centrfuga explicando los

diferentes aspectos que intervienen para que se pueda formar el buje deseado, dando una

especificacin de todas las variables que juegan un papel muy importante en la fundicin.

ix

Captulo 3. Descripcin del funcionamiento de las partes de la mquina de fundicin

centrfuga basados en los conceptos tericos, describiendo los diferentes problemas que se

pueden ocasionar si no se realizan los clculos adecuados, explicando los parmetros que

intervienen en la fundicin y describiendo su importancia. Como se fue formando la

mquina, los pasos que se hicieron para fabricarla.

Captulo 4. Explicacin de todos los conceptos tericos que se utilizaron para el diseo de

la mquina, adems del dimensionamiento de las partes de transmisin, molde, rodamiento,

vertedero, etc. Dando una descripcin de las propiedades mecnicas de los materiales

utilizados para cada una de las partes importantes de la mquina; razn a la cual se tiene

que entregar el bronce para que no existan discontinuidades o defectos, tiempo en el cual

tiene que verterse todo el material y el tiempo de enfriamiento de este. Ilustracin por

medio de tablas en las cuales se observan los datos obtenidos tericamente de cada una de

las partes. Anlisis de los datos obtenidos mediante grficos, tasa de transferencia de calor

que se esta dando en el momento de enfriamiento del buje. Dimensionamiento de poleas de

transmisin para generar los diferentes dimetros interiores de los bujes.

Captulo 5. Descripcin de la fabricacin y prueba del prototipo, en el cual se describe la

forma de fabricacin de las partes de la mquina de fundicin centrfuga y los tiempos que

se llevo cada proceso de fabricacin, adems del proceso de ensamble de la mquina

tomando en cuenta todos los pasos que se siguieron para realizarlo esto se ve de una forma

grafica mediante fotografa. Explicacin de los resultados de las pruebas realizadas en

vaco de la mquina con los problemas que se dieron en cada una de las pruebas. Breve

explicacin de los gastos que se realizaron para la elaboracin.

DEFINICIN DEL PROBLEMA:

Desarrollar el diseo de una mquina centrfuga para fabricar bujes de bronce de 12 de

longitud, 4 de dimetro externo ycon dimetros internos de 3.5,3,2.5.

x

Investigar la temperatura de colada del bronce y ponerla como requisito de diseo para la

mquina.

OBJETIVOS:

OBJETIVO GENERAL.

Realizar el diseo de la mquina, fabricarla y probarla.

OBJETIVO ESPECIFICO.

Verificar que este tipo de equipo se puede fabricar en el pas con la tecnologa

existente.

Cuantificar el costo de desarrollo del equipo. A partir de cunto cuesta desarrollar y

fabricar el primer prototipo del equipo.

Probar el equipo en funcionamiento.

Hacer un anlisis de costos de los bujes.

LIMITES Y ALCANCES:

Limites.

No se tuvo acceso a las propiedades mecnicas del Grafito y del Bronce a ser utilizado, mas

sin embargo los clculos usados muestran que tipo de Bronce y Grafito se tomo en cuenta

para su desarrollo terico.

El proceso no puede llevarse a cabo antes de 4 minutos, ya que es una mquina

experimental, deben tomarse todas las medidas de seguridad que se requieran para

garantizar la integridad de los operarios; lo cual supone un sacrificio en el tiempo.

xi

Despus de extraer la primera pieza hay que volver a recalentar el molde, lo cual supone

tiempo adicional

El prototipo no es una mquina de produccin industrial; ya que: (todo lo anterior)

Alcances.

Nuestro Alcance es desarrollar un equipo de fundicin centrfuga que permita fabricar bujes

de 12 con Dimetros internos desde 3.75 hasta 2.5.

Demostrar la manera bsica en que debe hacerse la fundicin centrfuga. (Materiales,

dimensiones, escalas, precauciones y medidas de seguridad).

Determinacin en base a las pruebas de la secuencia de pasos necesarios que deben

realizarse.

LIMITANTES

El proyecto estaba circunscrito al financiamiento. El proyecto llegara hasta donde la

empresa CONSULMET decidiera financiar. De hecho, el variador de frecuencia no se

coloc porque la empresa no lo financi.

- 1 -

CAPITULO I: INTRODUCCION.

i. Antecedentes de la fundicin centrfuga en El Salvador.

La investigacin y desarrollo de la mquina de fundicin centrfuga en El Salvador ha sido nula o

no ha existido el inters sobre este tipo de fundicin, esto puede ser causado por varios motivos

entre los cuales podemos mencionar: falta de dominio sobre el tema ya que la gran mayora de

fundidores no tienen los conocimientos de ingeniera adecuados para el diseo o estudio de este

tipo de mquina, los recursos econmicos son limitados para poder adquirir el equipo adecuado,

la conformidad de las personas en seguir haciendo lo que aprendieron y no implementar las

nuevas tcnicas de fundicin.

ii. Relevancia del tema en nuestro medio.

Este tipo de fundicin es de gran relevancia ya que tiene un mercado muy grande al no existir

mquina alguna de este tipo en nuestro pas, debido a la no existencia se ve en la necesidad de

importar los bujes teniendo un costo elevado o teniendo que seguir con la utilizacin de moldes

estticos de arena, lo cual no es adecuado debido a los diferentes problemas que este tipo de

fundicin conlleva entre los cuales tenemos: utilizacin de una cantidad excesiva de material ya

que los conductos y mazarotas necesarios se llevan el 37.5% del metal a fundir, el grano es muy

grande, rechupes e incrustaciones, no garantizando la calidad del producto elaborado. La

fundicin centrfuga garantiza la calidad del producto ya que en ella no se dan los problemas de

rechupe, incrustaciones, la cantidad de metal es la necesaria, no hay problemas de

discontinuidades. El inters de CONSULMET para la elaboracin de este prototipo fue el poder

ingresar al mercado nacional y regional en la distribucin de bujes elaborados en mquina de

fundicin centrfuga horizontal para que la calidad de estos sea la adecuada y poder competir con

los productos importados, abonado a ser los pioneros en El Salvador en la fabricacin de bujes en

el tipo mquinas antes mencionada e impulsar el desarrollo de la ingeniera en el pas. A

continuacin se describe la forma de realizar el diseo y elaboracin mecnica de un prototipo de

mquina para fundicin centrfuga horizontal basado en los conocimientos adquiridos en el

transcurso de la carrera Ingeniera Mecnica y en la experiencia en fundici n por la empresa

CONSULMET.

- 2 -

CAPITULO II: MARCO TEORICO.

i. Principio fsico de la fundicin.

Las exigencias de poder crear un cilindro hueco sin discontinuidades, con alta densidad, y sin

inclusiones metlicas o no metlicas en el metal fundido; Se necesita una aplicacin que genere

un entorno de filtrado, limpieza, y unin en la fundicin, por lo que debido a las necesidades

expuestas, el diseo se desarrollara a partir del concepto de centrifugacin, es decir la aceleracin

que adquieren los cuerpos por causa del efecto Fuerza centrfuga".

La fuerza centrfuga no es una fuerza propiamente como tal, sino que es producida por la inercia

de los cuerpos al moverse en torno a un eje, pues estos tienden a seguir una trayectoria tangencial

a la curva que describen. Esta Fuerza aumenta con el radio de giro y con la masa del cuerpo,

siendo la ecuacin que la relacione:

kmr F Eq.1

donde la constante k es igual al cuadrado de la velocidad angular es decir,

2

mru F Eq. 2

Donde u es la velocidad tangencial de rotacin. Luego, como F = m * a, la aceleracin

centrfuga debe ser igual a F / m, o sea, a = r * u

2

. Como la velocidad angular es igual a la

velocidad tangencial v partida en el radio, podemos escribir

r

v

a

2

Eq. 3

- 3 -

Cuando se desea hacer un buje se recomienda hacerlo en un centrfugo horizontal. Sin embargo,

si la pieza es relativamente corta en longitud, con respecto al dimetro interior, se puede hacer en

un centrfugo vertical. Una manera prctica, para determinar la direccin de la fundicin es

cuando la longitud es ms de dos veces el dimetro interno lo que ser muy conveniente hacerlo

en un centrfugo horizontal. Por tanto la fundicin se realizara de esta manera.

ii. Variables a considerar en el proceso.

Escogitacin de Material para el molde.

Dimensionamiento del molde.

Velocidad de Rotacin del Molde.

Velocidad de Rotacin del eje de transmisin.

Expansin Diametral mximo.

Perfil Trmico de la Operacin

Tasa de Transferencia de Calor.

Tiempo de Fundicin.

Tasa de entrega de material fundido.

CAPITULO III: DISENO CONCEPTUAL DEL EQUIPO

i. Descripcin del Principio de Funcionamiento.

El funcionamiento de la mquina de centrifugacin para realizar una fundicin se lograra a travs

de lo siguiente:

Se dispone la faja del motor en la polea que se encuentra en el eje de transmisin en la

que por el cual ser posible generar una velocidad de rotacin que se transmitir de

este a los rodos y de estos al molde propiamente, y as poder desarrollar la G

necesarias al molde para crear una medida de un buje de determinada medida. La

transmisin de la potencia se realizara con una banda tipo v, esta posee una traccin

bastante buena entre las paredes de la polea y hace efectivo la transmisin de

movimiento con perdidas significativamente bajas.

- 4 -

Se deber calentarse el bronce a ser fundido a una temperatura lo suficientemente para

su transformacin a fase liquida (1200 C). Una temperatura de fundicin alta

requiere una velocidad ms alta de rotacin ya que detona el grado de viscosidad alto

del metal; La temperatura de fundicin tambin tiene influencia en los ndices de

solidificacin y por tanto afecta la cantidad de segregaci n que toma lugar. Se debe de

tener una un control adecuado en la temperatura de fundicin del bronce ya que parte

para que suceda el efecto lluvia es la rotacin inadecuada, es causado tambin por el

metal fundido que se vierte a una temperatura muy alta. Al igual si la fluidez del

bronce fundido es demasiado lenta, el metal no acelerar rpidamente a la velocidad

del molde. Por tanto el control de la temperatura de fundicin del bronce es de vital

importancia.

Se encender el quemador que se encuentra en el extremo final del molde el cual este

ser responsable de generar una llama que haga posible llevar a un intervalo de

temperatura entre (1100 1200C) al molde cuya finalidad estar circunscrita a

disminuir el choque trmico entre el metal fundido y el molde.

Se accionara el motor para generar las RPM y el torque necesario para hacer girar las

poleas y por tanto hacer rotar al molde con respecto al eje neutro de este. La manera a

la cual se transmitir el movimiento a las pistas del molde ser por contacto, es decir,

el eje de transmisin tiene provisto rodos que hacen efectivo el rodamiento y por tanto

la transmisin de movimiento al molde. Estas pistas poseen las caractersticas

siguientes: Tiene una superficie rugosa resistente a la abrasin, tiene una aplicacin

de adhesivo resistente a alta temperatura. En total deber posee 6 rodos de apoyo, de

los cuales 2 rodos son de transmisin y 4 son seguidores.

Se espera que se estabilice para luego entregar el metal fundido en el molde en un

extremo de este, a travs de un canal el cual esta dispuesto en la compuerta de la

estructura de seguridad. Es de hacer resaltar que en el momento de vertido, el metal

tiene ms movilidad y energa cintica adicional ayudando de esta manera a que sea

un excelente transmisor de calor.

El material fundido (Bronce) se entregara a una tasa fija debido a que tenemos una

condicin de rotacin del molde constante. Con la velocidad de rotacin el metal se

recoger y se sostendr firmemente a la pared del molde sin resbalarse o generar el

- 5 -

efecto lluvia. Con el metal lquido mantenindose en su lugar, un gradiente de

presin ser establecido radialmente como resultado del espesor de la pared de la

fundicin producto de la fuerza centrfuga la cual ser eficaz limpiando el metal de

inclusiones no metlicas y de inclusiones metlicas ajenas al material mismo. Desde

las partculas de densidades diferentes estar sujeto a esfuerzos diferentes a una

velocidad de rotacin en particular; Es de tener en cuenta que existir una tendencia a

un movimiento hacia el exterior del material que posee alta densidad y se desplaza el

material de baja densidad hacia la superficie interna. De esta manera las partculas y

las inclusiones no metlicas se encontraran separadas hacia la superficie interna, para

poder as, ser eliminado por una operacin de maquinado. Cuando el bronce en su

fase liquida recin ingresado la fuerza centrfuga promover a que este tenga un

movimiento que encause a fluir a lo largo de la longitud del molde y formar as el

buje. Cuando esto ocurre, su energa interna le ayudara a invertirla en energa cintica

y el metal tendera a fluir fcilmente del extremo donde se esta vertiendo el molde. Es

muy deseable que en el proceso se genere la menor cantidad de turbulencia posible

para evitar formacin de burbujas que pueden surgir como efecto de este fenmeno.

Por lo que es de suma importancia mantener la tasa de entrega constante.

A medida el metal se va solidificando va adoptando la forma de cavidad del molde y

se establecen muchas de las propiedades y caractersticas de la fundicin. Cuando el

molde se detenga en aproximadamente 6 minutos se esperara que posea una

temperatura a la cual, ya no hay duda que esta en estado slido. El mtodo de

enfriamiento que se utilizara es el aire cuya velocidad ser la producida por el molde

cuando se encuentre girando.

Al enfriarse la fundicin se remueven tanto los flanjes de ambos extremos, como la

bancada del quemador.

- 6 -

Cuando se halla finalizado la fundicin se estima que se encontrara a una temperatura

de los 200 C, por lo que la extraccin deber estar circunscrita a que el operador

deber de tomar todas las medidas de seguridad pertinentes para una fundicin tal

como guantes, anteojos, delantal, careta, luego se removern las rebabas seguido de la

aplicacin de golpes a la fundicin por medio de un martillo de goma. Debido a que el

molde posee una conicidad del 3%, se facilitara por tanto su extraccin. (Los golpes

debern de estar aplicados en la seccin que tiene un diferencial de dimetro menor).

La Pieza final se obtendr despus de un maquinado que le definir las dimensiones

finales.

ii. Parmetros de Funcionamiento a cumplir.

Las variables que se deben de controlar durante el funcionamiento del prototipo.

Temperatura del molde.

Se debe de llevar a una temperatura de pre-operacin mayor o igual a 1000 C, con la finalidad

siguiente:

1. Evitar un choque trmico, que promueva daar el molde.

2. Acrecentar el Esfuerzo de fluencia del Grafito. Para ayudarle aun mas a soportar los

esfuerzos tangenciales a ser generados.

Velocidad de Rotacin del molde.

De acuerdo al dimetro a ser fundido as ser la disposicin de la faja en la polea del eje de

transmisin. Por lo que es de suma importancia medir las RPM generadas en el eje de transmisin

cuando se este depositando el metal liquido. Es muy recomendable que se mida directamente en

el molde las RPM sometidas mas sin embargo por cuestiones de seguridad es mejor hacerlo en el

extremo del eje de transmisin.

- 7 -

Tiempo de Fundicin.

El tiempo de fundicin es una variable crtica ya que este definir cuando el material estar en su

fase slida, y cuando es el tiempo estimado para detener la mquina a una temperatura de

fundicin dada.

iii. Ensamblaje de componentes.

A continuacin se detalla el diagrama de partes del prototipo. Los parntesis muestra el orden

de ensamblaje.

Fig. 1

- 8 -

1. Bancada. (1)

2. Platina con abatimiento. (2)

3. Motor. (3)

4. Polea 6.(17)

5. Polea 7.(18)

6. Polea 9.(19)

7. Faja Tipo v.(20)

8. Polea 4.(4)

9. Chumacera 1.25.(10)

10. Chumacera 1.25.(11)

11. Chumacera 1.25.(12)

12. Chumacera 1.(13)

13. Chumacera 1.(14)

14. Eje de 1(15) con 3 rodos de 4 de Dimetro.(16)

15. Eje de 1 (21) con 3 rodos de 4 de Dimetro.(22)

16. Brida posterior.(24)

17. Molde. Direccin: 4.125 en el extremo anterior, 4.0 en el extremo posterior.(23)

18. Brida Anterior.(25)

19. Platina de soporte de rodos superiores.(26)

20. Compuerta de seguridad lateral derecha.(6)

21. Estructura de seguridad del molde. (5)

22. Compuerta de seguridad lateral izquierda.(7)

23. Compuerta de seguridad superior.(8)

24. Compuerta de seguridad frontal.(9)

25. Vertedero.(27)

26. Bancada del quemador. (28)

- 9 -

CAPITULO IV: DISEO TEORICO.

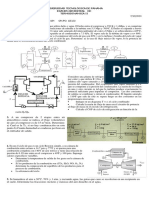

i. Ejes de transmisin de poleas al molde.

Para encontrar los valores de flechas en los ejes de transmisin, se utilizo el mtodo de doble

integracin, superponiendo las diferentes cargas entre las que se encuentran:

Eje 1: Peso del propio eje, Peso de los rodos, Peso del molde junto al bronce.

Eje 1 : Peso propio eje, Peso rodos, Peso molde junto al bronce, Peso poleas.

Fig. 2

EJE 1

Fig. 3

EJE 1

Fig. 4

- 10 -

Las ecuaciones utilizadas fueron las siguientes:

Solo Peso del eje.

s

C

s s We s s We

C

s We

C

C x C

s x We

x

s

s We

EIy

2

3

2

2

1

1

3

2

2

2 1

3

2 3 1

6

) (

6

* *

6

*

6

) (

6

*

+ +

Eq. 4

Solo Peso de rodos o poleas

s

C

s s s s Wr s s s Wr s s Wr

s Ra

C

s s s Wr s s Wr s Wr

C

C x C

s s s x Wr s s x Wr s x Wr x R

EIy

a

2

3

3 2 1

3

2 1

3

1

3

1

3

3 2 1

3

2 1

3

1

2

2 1

3

3 2 1

3

2 1

3

1

3

6

)) ( (

6

)) ( (

6

) (

6

*

6

) (

6

) (

6

) (

6

)) ( (

6

)) ( (

6

) (

6

+ +

+

+

+

+

+

+ +

+ +

Eq.5

Solo peso de molde

s

C

s s s s a Wm s s s a Wm s s a Wm s R

C

s s s a Wm s s a Wm s a Wm

C

C x C

s s s x a Wm s s x a Wm s x a Wm x R

EIy

a

a

2

3

3 2 1

3

2 1

3

1

3

1

3

3 2 1

3

2 1

3

1

2

2 1

3

3 2 1

3

2 1

3

1

3

36

)) ( )( (

36

)) ( )( (

36

) )( (

6

36

) )( (

36

) )( (

36

) )( (

36

)) ( )( (

36

)) ( )( (

36

) )( (

6

+ +

+

+

+

+

+

+ +

+ +

Eq. 6

- 11 -

Los resultados obtenidos fueron los siguientes:

Tabla 1

ii. Rodos para soportar el molde.

Los rodos se disearon a partir de las consideraciones siguientes:

Un material suficientemente resistente a la deformacin.

Suficiente rea de contacto. Un canal que permita acoger el molde lo suficiente para

generar una rotacin en el.

Un modulo Elasticidad Alto. Para proveer una rigidez adecuada al soporte del molde

Por tanto los resultados se pueden resumir de la siguiente manera:

Tabla 2

Sector Flecha Mxima

Eje 1.0

Tramo 1a 0.0520 pulg.

Eje 1

Tramo 1 0.0037 pulg.

Tramo 2 0.0016 pulg

Tramo 3 0.0028 pulg

Parte Flecha Mxima

Material Acero 1020

Esfuerzo

de Fluencia

295 MPa

Resistencia

a la ruptura

395 MPa

Mdulo de

Elasticidad

207 GPa

- 12 -

iii. El molde.

Las necesidades de crear el buje requiere que se desarrolle en una cavidad que posea bajo

coeficiente de friccin para el facilitar el flujo del material fundido, debe resistir la aplicacin de

qumicos que protegern el dimetro interior del molde, debe de tener una resistencia mnima

para lograr desalojar el calor generado internamente, debe de mantener sus dimensiones durante

el proceso de fundicin, debe de resistir alta temperatura a la cual estar sometida. En resumen

las caractersticas indispensables a tomar en cuenta en la escogitacion del metal son las

siguientes:

Excelente propiedad autolubricante.

Resistencia a agentes qumicos.

Buena conductividad trmica.

Excelente estabilidad dimensional.

Buen desempeo en altas temperaturas de trabajo.

Realizando una bsqueda sobre la gama de material en el mercado que reuniera las caractersticas

anteriores se llego a la escogitacion del Grafito ya que puede ser fcilmente trabajado en

mquinas en una variedad de formas diferentes con un acabado superficial muy bueno, buena

conductividad trmica (Tres veces que del hierro) y un calor especfico adecuado (Dos veces la

del hierro). La capacidad de enfriarse es buena. El grafito es no reactivo con la mayora de los

metales fundidos. Es extremadamente resistente al choque trmico, y su resistencia se incrementa

a medida aumenta la temperatura., La resistencia a la tensin a temperatura ambiente es alrededor

de MPa

pu

lb

100

lg

000 , 15

2

, pero se incrementa al doble de este valor a una temperatura igual a

C

o

2500 , posee un modulo de Young relativamente bajo y su Elasticidad Aumenta a medida se

incrementa la temperatura. A continuacin se detallan las propiedades fsicas del Grafito, a saber:

- 13 -

PROPIEDADES FSICAS

Estado: Slido

Estructura cristalina: Rombodrica

Color:

Negro

Densidad (Kg./m): 2260

Dureza (Mohs): 0,5

Conductividad elctrica: 510

2

S/m

Conductividad trmica: 19,6 W/(cmK)

Calor especfico: 710,6 J/(kgK) (g)

Punto de fusin: 3800 K

Entalpa de fusin: 105 kJ/mol

Punto de ebullicin: 5100 K

Entalpa de vaporizacin: 711 kJ/mol

Tabla 3

Para poder determinar el espesor mnimo recomendable del molde se consulto el Nomograma de

del libro centrfugal casting de la AFS. En este Nomograma se puede apreciar la dependencia

proporcionalmente directa del espesor del molde y del dimetro interior de este. Al poder apreciar

el Nomograma y poder sacar su proporcionalidad se puede deducir que la determinacin del

espesor del molde es independiente al tipo de material mas sin embargo es determinante el

dimetro interno del molde, a saber:

) 3 (

54

5 . 1

75 . 1 + Din E Eq. 7

- 14 -

Espesor vrs. Diametro interno del

molde

0

2

4

6

8

10

12

1.65 1.7 1.75 1.8 1.85 1.9 1.95 2

Espesor ( Pulg.)

D

i

a

m

e

t

r

o

I

n

t

e

r

n

o

(

P

u

l

g

.

)

Graf. 1

Tabla 4

Ante el resultado que nos proporciona el nomograma se realizara un anlisis muy minucioso de

los esfuerzos involucrados para ratificar los datos obtenidos en la grafica anterior. El propsito de

realizar este anlisis se encuentra circunscrito a la resistencia del molde ante la presencia de

esfuerzos elevados, como tambin los efectos sobre el metal a ser moldeado, la cual es producto

del contacto de la fundicin con el molde como la rotacin de este.

Determinacin del tipo de anlisis segn el tipo de pared.

1. Anlisis de cilindro de pared gruesa. Se consideran los tres esfuerzos axiales, radiales y

tangenciales.

Dimetro interno

requerido del molde.

Espesor mnimo

recomendado

4.125 1.781

- 15 -

2. Anlisis de cilindro de pared delgada. Se considera que actan solo dos de ellas, el

esfuerzo tangencial t y el esfuerzo axial a, ya que el esfuerzo radial r se considera

despreciable.

El tipo de anlisis a realizar depender de la magnitud del espesor de la pared segn lo sugerido

por el Graf. 1; para ello ASME, plantea que cuando el cociente entre el espesor t de la pared y el

dimetro interior d

i

del recipiente es mayor o igual a 0.10, se considera que el anlisis a

considerar corresponde a un cilindro de pared gruesa, de lo contrario en anlisis a realizar ser de

pared delgada, a saber:

Eq 8

Por tanto al sustituir tenemos lo siguiente

4318 . 0

125 . 4

78125 . 1

te Eq. 9

Debido a que el cociente di t entrega un resultado mayor que 0.1 el tipo de anlisis a realizar para

el molde ser como Cilindro de Pared Gruesa. En la figura 1a se observa un esquema del molde

de longitud L, dimetros interno d

i

y externo d

0

y espesor t de la pared. Este estar sometido a una

presin interna p

i

( Presin del bronce sobre el molde ), en donde sus paredes soportarn

esfuerzos en los cuales pueden ser reducidos a un sistema de tres esfuerzos normales entre s,

segn muestra la figura (Fig.1b), donde se ha ampliado un elemento A de la pared del molde, a

saber:

Esfuerzo tangencial

t.

Esfuerzo radial

r

.

10 , 0

i

d

te

- 16 -

Fig. 5

Fig. 6

En la figura anterior se muestra un corte longitudinal y transversal del molde en donde muestra

los esfuerzos radiales y tangenciales que este estar sometido.

Fig. 7

- 17 -

La figura anterior muestra un elemento diferencial del molde que muestra los esfuerzos a la cual

estar sometido, las ecuaciones de soporte que tendremos para ratificar la resistencia del molde

ante la presin ejercida de la fundicin al molde, a saber:

( )

,

_

2 2

0

2

0

2

2

2

2 2 2

0

2

0

2

2 2

0

2

. 4

. 4

.

.

. . .

i

i i

i

i i

i

i i

r

d d

d r

r

d p

d d d

d d p

d d

d p

Eq. 10

( )

,

_

2 2

0

2

0

2

2

2

2 2 2

0

2

0

2

2 2

0

2

. 4

. 4

.

.

. . .

i

i i

i

i i

i

i i

t

d d

d r

r

d p

d d d

d d p

d d

d p

Eq. 11

Estas expresiones son aplicables al efecto de la presin interna de la fundicin sobre el molde

dentro de la zona de comportamiento elstico del Grafito al igual que el Bronce. Los efectos

producidos por las velocidades de rotaci n, sobre los materiales, ser determinado por la cantidad

de veces que puede generarse la aceleracin de la gravedad termino que comnmente se conoce

como G, o el nmero de veces de la gravedad que la fundicin se encontrara sometida. As, al

producir una fundicin de dimetro relativamente pequeo, se recomienda usar una RPM que

genere un rango entre 60 a 75 G, la cual estas fuerzas que se ejercen en esa fundicin ser

bastante similar que para un dimetro mayor al ser sometido al metal fundido a una velocidad

equivalente (Segn su dimetro interior). Hasta donde las dimensiones del dimetro interno de la

fundicin se encuentra considerada, las RPM de la fundicin sern as diferentes; la fuerza

centrfuga en el metal ser la misma que para el ms pequeo dimetro de las fundiciones como

para el que posee un dimetro interno mayor de una fundicin.

Durante el proceso de fundicin, el metal modelado soportara grandes esfuerzos tangenciales por

lo que para mitigarlos, as como el efecto lluvia, la velocidad de rotacin del molde debe ser

variada. A continuacin se describe las 3 fases que debe ser sometida la fundicin:

1. En el tiempo de vertido ocurre cuando el molde est girando a una velocidad tal que es

suficiente para la formacin de la las primeras capas del metal que permitirn generar la

manera de fluidez de la siguiente fase.

- 18 -

2. En la medida que el metal llega al otro extremo al molde, la velocidad de rotacin es

incrementada.

3. La velocidad de rotacin es mantenida constante por un tiempo despus de vertido el

material; el tiempo de la velocidad constante vara con el tipo de molde, el metal que est

siendo fundido y el espesor de la pared del metal modelado.

A medida que ingresa el material fundido en el molde se va generando un gradiente de esfuerzos

tangenciales y radiales establecido a travs del espesor de la fundicin por la accin de

aceleracin centrfuga. Esto podra causar aleaciones compuestas de varias densidades a separar,

con partculas con menor densidad tales como escorias e impurezas no metlicas acumuladas en

el dimetro interno. El espesor de estas partculas de impureza es comnmente limitado a unos

pocos milmetros y las mismas son fcilmente removidas con el maquinado.

Es de hacer notar que la velocidad ideal de rotacin causa rpida adhesin del metal lquido en la

pared del molde con una mnima vibracin. Tales condiciones tienden a resultar en una fundicin

con propiedades mecnicas uniformes.

En el caso de fundiciones con espesores de pared muy gruesas (10 pulg. /254 mm. o ms), el

criterio planteado anteriormente debe usarse con prudencia. Si la razn normal de fundicin es de

60 G en el dimetro interior, producira para este caso una velocidad bastante excesiva de

rotacin. Esto podra producir esfuerzos tangenciales excesivos en el dimetro interno de la

fundicin con una probabilidad suficientemente alta para generar daos longitudinales en la

pieza. Es de tener en cuenta por tanto que velocidades de rotacin muy altas, y por consiguiente

las fuerzas G generadas ejercera en el molde un gran riesgo.

Las velocidades ms bajas de rotacin tienden a reducir las fallas longitudinales de la fundicin,

as como los esfuerzos tangenciales elevados en el molde pero no se debe de llegar a un extremo

de reducir la velocidad tanto sino a una velocidad que no pueda existir el resbalamiento o

deslizamiento del metal, por ello es muy recomendable conocer muy bien el material a ser

fundido como tambin realizar pruebas para poder llegar a la velocidad optima de rotacin para la

fundicin.

- 19 -

Existen varios factores que influyen en la velocidad de rotacin:

La Razn de entrega del metal como la fluidez a lo largo de la longitud de molde.

La Razn de enfriamiento del molde a la capa de metal en contacto con la superficie del

molde.

Presin en la superficie del molde.

Esfuerzo Circunferencial en la pared a ser modelada.

iv. Razn de entrega y fluidez a lo largo del molde.

La tasa de entrega del metal fundido al molde se realizara en funcin a la velocidad de rotacin,

para controlar en el metal fundido lo siguiente:

Disminuir el efecto lluvia.

Disminuir los salpiques.

Generar un flujo laminar.

Generar una distribucin uniforme.

Lograr el escape de los gases de fundicin.

Lograr controlar los esfuerzos tangenciales.

Para lograr estos objetivos se deber de controlar:

El perfil de entrega.

Temperatura de la fundicin.

Velocidad de Rotacin.

- 20 -

v. Razn de enfriamiento.

Se desarrollara un modelo de transferencia de calor que permitir adems de describir el perfil

trmico del molde ayudara a interpretar si el coeficiente de conveccion generado por la velocidad

rotacional es capaz de disipar el calor en un tiempo propuesto de diseo.

Un vertido ms lento puede compensar alguna magnitud de incremento de temperatura. Es decir,

la velocidad de rotacin mnima para la fundicin ser ms baja al usar una razn de vertido

lenta. Por ello se ha definido una tasa fija de entrega de material fundido (Independiente a la

dimensin de la fundicin), para poder determinar si la tasa de transferencia de calor es la idnea

y pueda cumplir con los requisitos de mantener el metal en el arco generado.

vi. Presin de la fundicin sobre el molde.

Esta variable determinara el grado de esfuerzo radial incidente en el molde, lo cual se encontrara

circunscrito a la G generadas y por tanto a las RPM desarrolladas. Por lo cual se realizara un

anlisis de estos esfuerzos para determinar el grado de incidencia que posee sobre el molde.

vii. Esfuerzo circunferencial en el molde y en el metal fundido a ser modelado.

Este esfuerzo circunferencial vendr definido a partir de los producidos por: La presin generada

por material fundido al molde y por la rotacin. Por lo que es de vital importancia tener el control

adecuado de la velocidad rotacional.

El libro centrfugal casting de la Asociacin Americana de Fundidores, expone un nomograma

que relaciona las G a la cual estar sometida la fundicin en funcin de las RPM y el dimetro

interno de la fundicin. Las consideraciones a tomar en cuenta son:

- 21 -

Todas las fundiciones se encontraran a 60 G.

Se analizara el caso mas desfavorable, para garantizar la resistencia del molde ante las

variables a la cual estar sometido, a saber:

Dimetro interno de fundicin: 2.5.

Velocidad de rotacin del molde 1209.74 RPM.

No existe ventilacin forzada.

La ecuacin que describe el comportamiento de la velocidad de rotacin en funcin al dimetro

interno sometido a 60G es la siguiente:

) 5 . 1905 ln 19 . 650 (

60

+ Di

G

RPM Eq. 12

Donde

G: Veces de la gravedad a la cual se desea someter a la fundicin. (45 100 G)

Di: Es el dimetro interno de la fundicin. (1-5 Pulg.)

Por tanto las velocidades de rotacin a utilizar son las siguientes

Dimetro

Interno

RPM

2.5

3

3.5

1309.74

1191.19

1090.97

Tabla 5

El uso prctico de la ecuacin anterior y pruebas de fundicin harn mejorar el criterio para

ampliar el rango de aplicacin de velocidades en trabajos a realizarse por primera vez.

- 22 -

Ahora bien, al haber determinado las velocidades de rotacin se calculara los esfuerzos generados

debido a la inercia rotacional tanto del molde como del buje, lo cual se encuentra definido as:

1

1

]

1

+

+

+ +

+

2

2

2

0

2

2

0

2 2

3

3 1

8

3

r

r

r r

r r

i

i t

Eq. 13

1

1

]

1

+

+

2

2

2

0

2

2 2

2

8

3

r

r

r r

r r

i

o i r

Eq. 14

El valor del esfuerzo tangencial mximo corresponde cuando r = ri a saber:

1

]

1

+

+

2 2

0

2

max _

3

) 1 (

4

3

i imo t

r r

Eq. 15

El esfuerzo radial mximo corresponde cuando

o i

r r r , a saber:

2 2

max _

) (

8

3

o i imo r

r r

+

Eq. 16

Como una consideracin de diseo se evaluara los siguientes casos:

CONSIDERACIONES

Velocidad de

rotacin

Dimetro interno de la

fundicin instantneo

El molde se encuentra

totalmente vaco.

1390.74 RPM N/A

El molde se encuentra

totalmente lleno del metal a

ser fundido

1309.74 RPM 2.5

Tabla 6

- 23 -

Las condiciones anteriores se analizar lo siguiente:

Esfuerzo Tangencial debido a la presin interna

Esfuerzo Tangencial debido a la rotacin mxima.

Esfuerzo Radial debido a la presin interna.

Esfuerzo Tangencial Neto.

Como se puede observar se analizara el efecto de las variables presin y rotacin mxima en la

cual estar sometido el sistema molde-buje con la finalidad siguiente:

Realizar una proyeccin del comportamiento mecnico del molde a la condicin ms

desfavorable.

Identificar los arcos del molde y de la fundicin que estar sometida a los esfuerzos ms

crticos.

Generar una confiabilidad en los datos obtenidos en la ecuacin que relaciona las rpm

con el dimetro interno de la fundicin.

Generar una confiabilidad de la resistencia del molde y del buje a las condiciones mas

extremas de la fundicin.

A continuacin se muestra el comportamiento del molde y buje para distintos tipos de

condiciones, a saber:

CASO: Rotacin del molde sin ingresar el metal fundido.

AREA: MOLDE

Dimetro del

molde

Esfuerzo

Tangencial (psi)

Esfuerzo Radial

(psi)

Dimetro del

molde

Esfuerzo

Tangencial (psi)

Esfuerzo Radial

(psi)

Dimetro

del molde

Esfuerzo

Tangencial (psi)

Esfuerzo

Radial (psi)

4.125 0.00 0.00 5.25 0.00 0.00 6.5 0.00 0.00

4.25 0.00 0.00 5.5 0.00 0.00 7 0.00 0.00

4.5 0.00 0.00 5.75 0.00 0.00 7.25 0.00 0.00

4.75 0.00 0.00 6 0.00 0.00 7.5 0.00 0.00

5 0.00 0.00 6.25 0.00 0.00 7.75 0.00 0.00

Tabla 7

- 24 -

RPM Radio

Esfuerzo

Tangencial

debido a

Presin

Interna

Esfuerzo

Tangencial

debido al Efecto

Rotacional

Efecto Neto

( Psi )

Efecto

Neto ( Mpa )

1,309.74 2.060 0.00 19,106.16 19,106.16 131.74

1,309.74 2.185 0.00 17,921.71 17,921.71 123.57

1,309.74 2.310 0.00 16,778.85 16,778.85 115.69

1,309.74 2.435 0.00 15,661.36 15,661.36 107.99

1,309.74 2.560 0.00 14,556.89 14,556.89 100.37

1,309.74 2.685 0.00 13,455.89 13,455.89 92.78

1,309.74 2.810 0.00 12,350.88 12,350.88 85.16

1,309.74 2.935 0.00 11,235.95 11,235.95 77.47

1,309.74 3.060 0.00 10,106.37 10,106.37 69.68

1,309.74 3.185 0.00 8,958.30 8,958. 30 61.77

1,309.74 3.310 0.00 7,788.63 7,788.63 53.70

1,309.74 3.435 0.00 6,594.81 6,594.81 45.47

1,309.74 3.560 0.00 5,374.72 5,374.72 37.06

1,309.74 3.685 0.00 4,126.58 4,126.58 28.45

1,309.74 3.810 0.00 2,848.93 2,848.93 19.64

1,309.74 3.875 0.00 2,172.46 2,172.46 14.98

Tabla 8

- 25 -

Efecto Neto Tangencial vrs Radio del Molde

-

20.00

40.00

60.00

80.00

100.00

120.00

140.00

- 1.000 2.000 3.000 4.000 5.000

Radio del Molde ( Pulgadas )

E

f

e

c

t

o

N

e

t

o

(

M

P

a

)

Graf. 2

CASO: MOLDE TOTALMENTE LLENO

AREA: MOLDE

Dimetro del

molde

Esfuerzo

Tangencial (psi)

Esfuerzo Radial

(psi)

Dimetro del

molde

Esfuerzo

Tangencial (psi)

Esfuerzo Radial

(psi)

Dimetro

del molde

Esfuerzo

Tangencial (psi)

Esfuerzo

Radial (psi)

4.125 22.28 12.45 5.25 15.64 5.80 6.5 11.91 2.07

4.25 21.28 11.44 5.5 14.69 4.85 7 10.95 1.11

4.5 19.51 9.67 5.75 13.86 4.02 7.25 10.54 0.70

4.75 18.01 8.18 6 13.13 3.29 7.5 10.17 0.33

5 16.74 6.90 6.25 12.48 2.64 7.75 9.84 0.00

Tabla 9

- 26 -

RPM Radio

Esfuerzo

Tangencial

debido a

Presin

Interna

Esfuerzo

Tangencial

debido al Efecto

Rotacional

Efecto Neto

( Psi )

Efecto

Neto ( Mpa )

1,309.74 2.060 22.33 19,106.16 19,128.48 131.89

1,309.74 2.185 20.39 17,921.71 17,942.10 123.71

1,309.74 2.310 18.76 16,778.85 16,797.61 115.82

1,309.74 2.435 17.38 15,661.36 15,678.74 108.10

1,309.74 2.560 16.19 14,556.89 14,573.08 100.48

1,309.74 2.685 15.17 13,455.89 13,471.06 92.88

1,309.74 2.810 14.27 12,350.88 12,365.16 85.26

1,309.74 2.935 13.49 11,235.95 11,249.45 77.56

1,309.74 3.060 12.81 10,106.37 10,119.17 69.77

1,309.74 3.185 12.20 8,958.30 8,970.50 61.85

1,309.74 3.310 11.66 7,788.63 7,800.29 53.78

1,309.74 3.435 11.18 6,594.81 6,605.99 45.55

1,309.74 3.560 10.75 5,374.72 5,385.46 37.13

1,309.74 3.685 10.36 4,126.58 4,136.94 28.52

1,309.74 3.810 10.01 2,848.93 2,858.94 19.71

1,309.74 3.875 9.84 2,172.46 2,182.30 15.05

Tabla 10

- 27 -

Efecto Neto Tangencial vrs Radio del

Molde

-

20.00

40.00

60.00

80.00

100.00

120.00

140.00

- 1.000 2.000 3.000 4.000 5.000

Radio del Molde ( Pulgadas )

E

f

e

c

t

o

N

e

t

o

(

M

P

a

)

Graf. 3

AREA: BUJE

Dimetro del

buje

Esfuerzo

Tangencial

Esfuerzo Radial

Dimetro del

buje

Esfuerzo

Tangencial

Esfuerzo Radial

Dimetro

del buje

Esfuerzo

Tangencial

Esfuerzo

Radial

2.5 26.90 0.00 3.125 19.81 7.08 3.75 15.97 10.93

2.625 25.07 1.83 3.25 18.86 8.03 3.875 15.41 11.48

2.75 23.48 3.41 3.375 18.02 8.88 4 14.91 11.99

2.875 22.10 4.80 3.5 17.26 9.63 4.0625 14.67 12.22

3 20.88 6.01 3.625 16.58 10.31 4.125 14.45 12.45

Tabla 11

- 28 -

Tabla 12

Efecto Neto Tangencial del Buje

vrs. Radio de Buje

100.00

120.00

140.00

160.00

180.00

200.00

220.00

1.000 1.500 2.000 2.500

Radio ( Pulgadas )

E

s

f

u

e

r

z

o

N

e

t

o

(

M

P

a

)

Graf. 4

A continuacin se presentara un sumario de resultados poniendo de manifiesto los puntos crticos

mnimos y los puntos crticos mximos, a saber:

RPM Radio

Esfuerzo

Tangencial

debido a

Presin

Interna

Esfuerzo

Tangencial

debido al Efecto

Rotacional

Efecto Neto

Tangencial

( psi )

Efecto

Neto

Tangencial

( MPa )

1,309.74 1.250 26.90 30,425.13 30,452.02 209.97

1,309.74 1.313 25.07 29,055.82 29,080.89 200.51

1,309.74 1.375 23.48 27,832.11 27,855.59 192.06

1,309.74 1.438 22.10 26,727.55 26,749.64 184.44

1,309.74 1.500 20.88 25,721.08 25,741.97 177.49

1,309.74 1.563 19.81 24,795.79 24,815.60 171.10

1,309.74 1.625 18.86 23,937.94 23,956.80 165.18

1,309.74 1.688 18.02 23,136.29 23,154.31 159.65

1,309.74 1.750 17.26 22,381.57 22, 398.83 154.44

1,309.74 1.813 16.58 21,666.08 21,682.66 149.50

1,309.74 1.875 15.97 20,983.39 20,999.35 144.79

1,309.74 1.938 15.41 20,328.07 20,343.49 140.27

1,309.74 2.000 14.91 19,695.55 19,710.46 135.90

1,309.74 2.063 14.45 19,081.93 19,096.38 131.67

- 29 -

Tipo de Condicin Tipo de Esfuerzo Valor mnimo Valor Mximo

Tangencial 14.98 Mpa 131.74 Mpa

Molde totalmente vaco

Radial 0 Pa 0 Pa

Tangencial 15.05 Mpa 131.89 Mpa

Molde Totalmente lleno

Radial 0 Pa 85,839.73 Pa

Tangencial 131.67 Mpa 209.97 Mpa

Buje

Totalmente

Formado

Di = 2.5

Radial 0 Pa 85,839.73 Pa

Tabla 13

Las conclusiones del cuadro de resultados es el siguiente:

El principal protagonista de generar algn tipo de falla ya sea del molde o del buje son los

esfuerzos tangenciales debido a la rotacin.

No se posee cuanto ser el Esfuerzo de fluencia del Bronce a ser ocupado mas sin

embargo segn la literatura es 152 MPa ( 92% Cu y 8 % Sn ) lo cual el dimetro critico

interno es la fundicin de 2.5. Este tendera a sobrepasar esfuerzo de fluencia, a saber:

RPM Radio

Esfuerzo

Tangencial

debido a

Presin

Interna

Esfuerzo

Tangencial

debido al Efecto

Rotacional

Efecto Neto

Tangencial ( psi )

Efecto

Neto

Tangencial

( MPa )

1,309.74 1.250 26.90 30,425.13 30,452.02 209.97

1,284.74 1.250 26.90 29,274.72 29,301.61 202.03

1,259.74 1.250 26.90 28,146.48 28,173.37 194.26

1,234.74 1.250 26.90 27,040.41 27,067.30 186.63

1,209.74 1.250 26.90 25,956.51 25,983.40 179.16

1,184.74 1.250 26.90 24,894.78 24,921.68 171.83

1,159.74 1.250 26.90 23,855.22 23,882.12 164.67

1,134.74 1.250 26.90 22,837.84 22,864.73 157.65

1,109.74 1.250 26.90 21,842.62 21,869.51 150.79

1,084.74 1.250 26.90 20,869.57 20,896.47 144.08

Tabla 14

- 30 -

Como se puede ver en la tabla sobrepasamos esfuerzo de fluencia, con esta velocidad estamos

evitando el Efecto lluvia, mas sin embargo estamos afectando otra rea. Lo recomendable es

que cuando alcance su velocidad de rotacin se tendra que disminuir a 1084.74 RPM. A una tasa

de 50 RPM/seg. Los resultados anteriores muestran los esfuerzos tangenciales que se

alcanzaran si la pieza estuviera girando libremente en el espacio, se observa que estos, alcanzan

y superan peligrosamente el esfuerzo de fluencia del bronce; sin embargo, estos esfuerzos jams

se desarrollaran, mientras la pieza este confinada en las paredes internas del molde. As, nuestro

inters principal ser entonces, garantizar que el molde no falle en condiciones de trabajo.

El dimetro interno de fundicin de 3.0. Tendera a sobrepasar esfuerzo de fluencia, a saber:

Tabla 15

Como se puede ver en la tabla no sobrepasamos esfuerzo de fluencia, con esta velocidad estamos

adems de evitar el Efecto lluvia, estamos asegurando que no llegara a fluencia.

El dimetro interno de fundicin de 3.5. No llegara a sobrepasar esfuerzo de fluencia, a saber:

RPM Radio

Esfuerzo

Tangencial

debido a

Presi n

Interna

Esfuerzo

Tangencial

debido al Efecto

Rotacional

Efecto Neto

Tangencial ( Psi )

Efecto

Neto

Tangencial

( Mpa )

1,090.97 1.750 17.26 15,529.09 15,546.35 107.19

Tabla 16

Como se puede ver en la tabla no sobrepasamos esfuerzo de fluencia, con esta velocidad estamos

adems de evitar el Efecto lluvia, estamos asegurando que no llegara a fluencia.

RPM Radio

Esfuerzo

Tangencial

debido a

Presin

Interna

Esfuerzo

Tangencial

debido al Efecto

Rotacional

Efecto Neto

Tangencial ( Psi )

Efecto

Neto

Tangencial

( Mpa )

1,191.19 1.500 20.88 21,275.57 21,296.45 146.84

- 31 -

Es de hacer resaltar que no se ha realizado prueba alguna para poder demostrar si la velocidad de

rotacin mxima es la recomendable segn lo planteado por la literatura para que no exista el

efecto lluvia, mas sin embargo segn las tablas anteriores podra delimitarse en futuras

fundiciones a las siguientes condiciones, para poseer una grado mas amplio de factor de

seguridad, es decir:

Tabla 17

Es muy importante controlar adecuadamente la velocidad de rotacin de lo contrario puede

ocurrir lo siguiente:

Una demarcada disminucin de la velocidad de rotacin puede causar deslizamiento y

resultar luego un perfil de superficie deficiente.

Una velocidad de rotacin demasiado alta puede generar vibraciones que pueden terminar

en una segregacin circunferencial, como ocasionar aumento de los esfuerzos

circunferenciales suficientemente alta para causar una hendidura radial o grietas circulares

en la fundicin.

El fenmeno de la vibracin tendera a aumentar a medida que se va alcanzando la velocidad de

rotacin requerida para acelerar el metal fundido, y este puede Derramarse cuando se

encuentra en el arco, a pesar de la velocidad establecida.

Dimetro interno

( Pulgadas)

Velocidad de

Rotacin Mxima

( RPM )

2.5

3.0

3.5

1084.74

1091.19

1090.97

- 32 -

Las propiedades del grafito del prototipo no se posee sus propiedades mecnicas, mas sin

embargo la literatura provee un dato de 100 MPa, el cual aumenta casi el doble cuando se somete

a una temperatura equivalente a 2500 C, por tanto se enuncia lo siguiente:

El molde sufre una deformacin permanente sin la aplicacin previa a la temperatura.

Se estima que cuando se precaliente el molde el valor del esfuerzo de fluencia aumente lo

suficiente para no tener una deformacin permanente.

Tericamente, debe ser posible producir el buje con un dimetro interior definido a ser fundido

en el prototipo centrfugo de fundicin horizontal al ser girado a una fuerza G sumamente baja.

Sin embargo, la literatura menciona n la prctica, no funciona de esa manera. Esto es debido al

hecho que el metal fundido tiene que ser acelerado a tal velocidad antes que la fundicin tenga

oportunidad para solidificar; al igual que el metal no resbale en s mismo durante su periodo de la

solidificacin, ya que de lo contrario podra producir una fundicin deficiente.

Ahora bien se realizara un estudio del cambio de dimetro debido a la presin interna y a la

rotacin del molde, ste tendr una variacin mnima de su dimetro y an cuando los cambios

son relativamente pequeos. En la Fig. 6 se muestra esquemticamente la seccin transversal del

molde cuyo dimetro interno esta representado por d

i

y dimetro externo d

0

, expuesto a una

presin interna p

i

y en l, a una distancia r del centro, un elemento que soporta una tensin

tangencial unitaria

t

. La deformacin unitaria d que experimenta, segn la teora de la

deformacin, un cilindro de dimetro d, siendo E el mdulo de elasticidad del material, est dada

por la expresin:

Fig. 8

- 33 -

d

E

d

t

Eq. 17

Utilizando el valor de la tensin tangencial equivalente, y considerando que p

0

= 0, por lo que se

da el valor mximo de

t

y la mxima deformacin d que podra esperarse para r = d

i

/2, la Eq.

43es:

( ) ( )

( )

,

_

1

]

1

+

+

2 2

0

2 2

0

2 2

0

2

2

0

2

2 2

0

2

. . . . 1 . . 1

i

i i i

i i

i i

i

i i i

i

d d

d d

E

d p

d d d

d d p

d d

d p

E

d

d

Eq. 18

El valor dado por la Eq. 44 nos provee la idea de la expansin del dimetro del molde, la

siguiente ecuacin muestra el incremento a obtenerse concerniente al dimetro interno del buje en

el momento de la ltima etapa de fundicin, a saber:

,

_

+

2

2

2

2

2

2

2

.

di di

di di

E

di pi

di

Bronce

Eq. 19

El desplazamiento resultante diametral total debido a la presin generada por el bronce es por

tanto:

,

_

+

+

,

_

+

2 2

2 2

2

2

2

2

2

2

. .

di do

di do

E

di pi

di di

di di

E

di pi

molde Bronce

diametral

Eq. 20

Teniendo en cuenta que la rigidez del grafito es de 393 Gpa., y la del bronce es de: 110 Gpa, y

tomando en cuenta para la condicin mas extrema, tendremos la siguiente tabla en donde muestra

los cambios de dimetros esperados debido la presin interna,

- 34 -

rea

Incremento

Diametral

Molde 0.000000392

Buje 0.000005773

Molde + Buje 0.000006164

Tabla 18

tendremos la siguiente tabla en donde muestra los cambios de dimetros esperados debido los

esfuerzos tangenciales de la rotacin,

rea

Incremento

Diametral

Molde 0.001384

Buje 0.004938

Molde + Buje 0.006322

Tabla 19

Es de hacer notar que las expresiones anteriores muestran la deformacin total sufrida por el buje

y por el molde debido solo a la presin interna del Bronce; ahora bien despus de haber analizado

lo anterior, contemplaremos ahora la contraccin trmica a sufrir en el momento de enfriamiento

de los metales, este dato se tomara en cuenta en el momento de realizar la sumatoria general del

desplazamiento, ya que el cambio de temperatura produce una deformacin trmica unitaria, a

saber:

di a

molde

Molde Termica Diametral

tm

.

.

_

.

Eq. 21

Donde molde a

_

es el coeficiente de dilatacin trmica corresponde al molde (Grafito), teniendo un

valor de:

1 6

) ( 10 11

C .

- 35 -

di a

Bronce

Bronce Termica Diametral

tm

.

_

. .

Eq. 22

Donde Bronce a

_

es el coeficiente de dilatacin trmica corresponde al Buje (Bronce), teniendo un

valor de:

1 6

) ( 10 18

C .

Por lo que la deformacin diametral trmica total es:

) (

_ _

. .

Molde Buje

Total Termica Diametral

a a tm di + Eq. 23

Por tanto la variacin total del dimetro interno en el molde y la fundicin es el siguiente:

rea

Decremento

Diametral

Molde 0.04628

Buje 0.0459

Molde + Buje 0.09218

Tabla 20

viii. Comportamiento Trmico del Molde.

Se puede demostrar que la variable trmica juega un papel importante en la variacin

dimensional del buje y del molde. Por lo que se desarrollara a continuacin un modelo

matemtico para la prediccin del comportamiento trmico y calor instantneo de transferencia

al medio, del proceso de fundicin centrfuga., para poder estimar el tiempo de fundicin.

Los criterios prcticos a tener en cuenta para la velocidad de rotacin son:

- 36 -

La conductividad trmica del molde.

Temperatura de pre-operacin del molde.

Tasa de solidificacin del metal liquido.

Temperatura media del metal fundido.

El proceso se lleva a cabo en dos etapas:

1) Etapa de vertido del metal fundido ( Bronce ) al molde.

2) Etapa de solidificacin del metal fundido ( Bronce ) en el molde.

A continuacin se detallaran los parmetros a usar en el desarrollo del modelo, a saber:

m: La razn de flujo masico del metal liquido entrando al molde (

s

kg

24 . 0 .Asuncin de flujo

constante ).

Cp : Calor especifico del bronce a presin constante. (

K m

W

2

44 . 368 )

Cv : Calor especifico del bronce a volumen constante. (

K m

W

2

44 . 368 )

Tl : Temperatura del bronce liquido entrando al molde.

T : Temperatura de Enfriamiento en funcin del tiempo.

h: Coeficiente de pelcula promedio (

K m

W

2

33 . Calculada a partir de la Correlacin emprica de

Hilpert para Cilindros).

As : rea Superficial Externa del molde.

T : Temperatura del aire rodeando el lado externo del molde.

- 37 -

: Emisividad Hemisfrica del Grafito ( 0.6 )

: Constante de Estefan Boltzman (

K m

W

x

2

8

10 67 . 5

)

M : Masa Total del Buje de menor dimetro interno: 2.5 ( 14.66 Kg.).

. ? = Densidad promedio del bronce en el proceso (

3

3927 . 0

in

lb

)

Una consideracin a tomar en cuenta es que el bronce liquido es incompresible, por lo que Cp =

Cv = C;

La razn de transferencia de calor aproximada en el tiempo vendra dada por:

4

) ( T T T As h q +

Eq. 24

Donde T es la temperatura en funcin del tiempo.

A continuacin se desarrollara un esquema de entendimiento del fenmeno de transferencia de

calor del molde en la etapa de Vertido del material, a saber:

Haciendo un balance de energa tenemos:

* * *

sist sal

ent E E E Eq. 25

dt

dT

Cv M T T T As h T T Cp m

L

* * * ) ( * * ) ( * *

4

*

Eq. 26

Dado que el bronce liquido es incompresible, Cp = Cv = C;

- 38 -

Resolviendo la ecuacin anterior:

dT

T T T As h T T C m

C M

dt

L

4

*

* * ) ( * * ) ( * *

*

Eq. 27

dT

T T T As h T T C m

C M

dt

L

4

*

* * ) ( * * ) ( * *

*

Eq. 28

Para integrar esto se recurri a la regla trapezoidal con ?T= - 1 K

Como sigue:

Sean:

4

*

* * ) ( * * ) ( * *

*

) (

T T T As h T T C m

C M

T F

L

Eq. 29

Se sustituyeron los siguientes datos:

M 14,66 Kg. TL 13,73 K As 0,189 m

2

Cp 368.44W/m

2

K Ta 353 K ? 0,6

*

m 0,244 Kg./s h 33 W/m

2

K

S

5,67*10-8 W/m

2

K

Tabla 21

(El flujo msico se calculo de tal manera que el molde sea llenado en un minuto, tiempo

razonable, adems de flujo factible)

- 39 -

A continuacin se muestra parte una tabla que muestra los resultados anteriormente enunciados.

Temperatura

F(T) ?t (s) .t (s)

Transferencia de

Calor

instantnea

(W/m

2

)

?Q(J/m

2

)

calor

liberado al

ambiente

(J/m

2

)

K C

1100 1373 -0,0424436 Tiempo(s) Diferenciales

1099 1372 -0,04259354 0,04251857

1098 1371 -0,04274427 0,0426689 0,08518747 55796,6898

1097 1370 -0,04289582 0,04282005 0,12800752 55610,5624 55703,6261 55703,6261

1096 1369 -0,04304818 0,042972 0,17097952 55424,9263 55517,7443 111221,37

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

738 1011 -7,61E-01 7,48E-01 5,41E+01 1,42E+04 14.226,06 11.250.723,65

737 1010 -7,87E-01 7,74E-01 5,48E+01 1,41E+04 14.165,13 11.264.888,78

736 1009 -8,15E-01 8,01E-01 5,56E+01 1,41E+04 14.104,42 11.278.993,19

735 1008 -8,45E-01 8,30E-01 5,65E+01 1,40E+04 14.043,93 11.293.037,12

734 1007 -8,77E-01 8,61E-01 5,73E+01 1,40E+04 13.983,66 11.307.020,77

733 1006 -9,12E-01 8,94E-01 5,82E+01 1,39E+04 13.923,61 11.320.944,38

732 1005 -9,49E-01 9,31E-01 5,92E+01 1,38E+04 13.863,78 11.334.808,16

731 1004 -9,90E-01 9,70E-01 6,01E+01 1,38E+04 13.804,17 11.348.612,32

Tabla 22

- 40 -

La grafica siguiente resume los resultados de mayor importancia:

Temperatura vrs. Tiempo ( Etapa de Vertido )

y = 2E-08x

6

- 5E-06x

5

+ 0,0005x

4

- 0,0247x

3

+ 0,872x

2

- 23,26x + 1099,9

700

750

800

850

900

950

1000

1050

1100

1150

0,00E+00 1,00E+01 2,00E+01 3,00E+01 4,00E+01 5,00E+01 6,00E+01 7,00E+01

Tiempo ( seg )

T

e

m

p

e

r

a

t

u

r

a

(

C

e

l

c

i

u

s

)

Graf. 5

El modelo muestra que despus de 1 minuto (60 segundos ) que es el tiempo de vertido, la

temperatura promedio del bronce es de 731 grados centgrados.

A continuacin se desarrollara un esquema de entendimiento del fenmeno de transferencia de

calor del molde en la etapa de solidificacin del material que se dar a continuacin de la etapa

anterior.

- 41 -

Haciendo un Balance de Energa tenemos:

* * *

sist sal

ent E E E Eq. 30

dt

dT

C M T T T As h * * * ) ( * *

4

Eq. 31

Resolviendo:

dT

T T T As h

C M

dt

4

* * ) ( * *

*

+

Eq. 32

+

dT

T T T As h

C M

dt

4

* * ) ( * *

*

Eq. 33

El mtodo para integrar la ecuacin anterior se realizara por medio de la Regla Trapezoidal

teniendo un ? T= - 1 K

Sea:

4

* * ) ( * *

*

) (

T T T As h

C M

T F

+

Eq. 34

La transferencia de calor instantnea viene dada por la Eq. 50, lo cual al sustituir los siguientes

datos:

M 14,66 Kg. TL 13,73 K As 0,189 m

2

Cp 368.44W/m

2

K Ta 353 K ? 0,6

*

m 0,244 Kg./s h 33 W/m

2

K

S

5,67*10-8 W/m

2

K

Tabla 23

Se obtiene a continuacin se muestra parte una tabla que muestra los resultados anteriormente

enunciados:

- 42 -

Temperatura

F(T) ?t (s) t (s)

Transferencia de

Calor

Instantnea(W/m

2

)

? Q(J/m

2

)

Calor Liberado

al Ambiente

(J/m

2

)

C K

730 1003 -1,43E-01

729 1002 -1,44E-01 0,14347571

728 1001 -1,44E-01 0,14401234 0,28748806 1,36E+04 -

727 1000 -1,45E-01 0,14455145 0,43203951 1,35E+04 13.567,90 13.567,90

726 999 -1,45E-01 0,14509305 0,57713256 1,35E+04 13.509,38 27.077,28

725 998 -1,46E-01 0,14563715 0,72276971 1,34E+04 13.451,07 40.528,34

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

*

195 468 -2,35E+00 2,33594486 353,759241 7,66E+02 770,07 2.657.615,69

194 467 -2,37E+00 2,35610305 356,115344 7,59E+02 762,83 2.658.378,52

193 466 -2,39E+00 2,37652074 358,491865 7,52E+02 755,59 2.659.134,11

192 465 -2,41E+00 2,39720276 360,889068 7,45E+02 748,38 2.659.882,49

191 464 -2,43E+00 2,41815406 363,307222 7,38E+02 741,18 2.660.623,67

190 463 -2,45E+00 2,43937971 365,746601 7,30E+02 733,99 2.661.357,67

189 462 -2,47E+00 2,4608849 368,207486 7,23E+02 726,82 2.662.084,49

188 461 -2,49E+00 2,48267497 370,690161 7,16E+02 719,67 2.662.804,16

187 460 -2,52E+00 2,5047554 373,194917 7,09E+02 712,53 2.663.516,69

186 459 -2,54E+00 2,52713178 375,722048 7,02E+02 705,40 2.664.222,09

185 458 -2,56E+00 2,54980989 378,271858 6,95E+02 698,29 2.664.920,37

184 457 -2,58E+00 2,57279562 380,844654 6,88E+02 691,19 2.665.611,56

183 456 -2,61E+00 2,59609504 383,440749 6,81E+02 684,10 2.666.295,67

182 455 -2,63E+00 2,61971438 386,060463 6,74E+02 677,03 2.666.972,70

181 454 -2,66E+00 2,64366004 388,704123 6,66E+02 669,98 2.667.642,67

180 453 -2,68E+00 2,66793856 391,372062 6,59E+02 662,93 2.668.305,60

Tabla 24

- 43 -

Temperatura vrs. Tiempo

( Etapa de solidificacion )

0

100

200

300

400

500

600

700

800

0 1000 2000 3000 4000

Ti empo ( seg )

Graf. 6

Observaciones:

En esta grafica t = 0 es cuando comienza la etapa de solidificacin, inmediatamente

despus de la etapa de vertido

En t = 360.89 segundos (6 minutos) el bronce ya ha alcanzado una temperatura de 192 C,

temperatura a la cual, ya no hay duda que esta en estado slido.

El tiempo total entonces; es de 7 minutos que se desglosa de esta manera: 1min (tiempo

de vertido) + 6 minutos (tiempo de enfriado) = 7 minutos. Lo cual cuadra con resultados

experimentales consultados en la literatura, para dimetros similares.

Considerando que el bronce ya estara slido en unos 400 C; el tiempo total requerido del

proceso ser de 4 minutos, la cual se desglosa de la siguiente manera: 1 min. ( tiempo de

vertido )+ 3 min. (tiempo de solidificacin).

A continuacin se muestra el proceso de enfriamiento de la fundicin en funcin del tiempo, a

Saber:

- 44 -

TEMPERATURA vrs. TIEMPO

0

100

200

300

400

500

600

700

800

900

1000

1100

1200

0 100 200 300 400 500 600 700 800 900 1000

TIEMPO (seg)

T

E

M

P

E

R

A

T

U

R

A

(

c

e

l

c

u

i

s

)

SOLIDIFICACION

VERTIDO

Graf. 7

De las graficas anteriores se pueden tomar en cuenta las siguientes observaciones en el momento

de la fundicin, a saber:

El perfil de velocidades de rotacin determinaran la rapidez de solidificacin y por lo

tanto las caractersticas metalrgicas que tendr el metal fundido.

Si la solidificacin del metal ocurre rpidamente, posee falta de fluidez, por lo que se

deber incrementar la tasa de vertido y velocidad de rotacin, correspondientemente.

Es muy importante girar el molde a una velocidad de rotacin que cambie la fuerza G

a medida se incremente las capas de material entregado, esto es debido a que si se

mantiene las misma G aplicada, ocurrir un desprendimiento entre el metal fundido de

la superficie del molde en rotacin o la capa previamente depositada de metal.

Cuando el nuevo metal fundido pase por primera vez encima del eje neutro del molde, se

mueve a slo una fraccin de la velocidad mxima. No es hasta despus que la inercia es

superada y el metal se acelera hasta alcanzar la velocidad del molde.

- 45 -

El grado en el que el deslizamiento ocurre esta determinado en funcin de la friccin en la

superficie de contacto; por lo que la friccin aumenta con la aspereza de la superficie, la

viscosidad del metal lquido, y los factores que aceleran solidificacin ( Temperatura del