Академический Документы

Профессиональный Документы

Культура Документы

Ajustes y Tolerancias FINAL FINAL

Загружено:

Francisco Alberto TorresАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Ajustes y Tolerancias FINAL FINAL

Загружено:

Francisco Alberto TorresАвторское право:

Доступные форматы

Informe de Ajustes y Tolerancias

rea de Ingeniera Lab. De Procesos Industriales II Seccin 72

Francisco Alberto Torres 11-0665 ID: 1045452

1. Normas internacionales de ajustes y tolerancias

La Internacional Organization for Standardization (ISO), ha creado normas de homogeneizacin y estandarizacin para los ajustes y las tolerancias. Generalmente, las unidades de trabajo se definen en milmetros (sistema mtrico), aunque tambin pueden trabajarse en pulgadas (sistema ingls). La norma ISO referente a tolerancias es la 286(I)-62. Cabe destacar que, en esta norma, toda letra mayscula se refiere a un agujero, mientras las minsculas, a los ejes. La creacin de dos o ms piezas exactamente idnticas, es una tarea prcticamente imposible. La precisin de una pieza est determinada tanto por su tamao como por su tolerancia. Es por ello, que la ISO defini el trmino de calidad: Calidad: Es la mayor o menor amplitud de la tolerancia, que relacionada con la dimensin bsica, determina la precisin de la fabricacin. Para esta definicin de calidad, el sistema de ajustes y tolerancias ISO toma en cuenta las siguientes premisas: 1. La temperatura de referencia es de 20 oC. 2. El sistema ISO de tolerancias para dimensiones nominales entre 0 y 500 mm divida en grupos de dimetros en cuyos lmites las magnitudes nominales de las tolerancias permanecen constantes. Los dimetros incluidos son de 0 a 500 mm. 3. Se distinguen entre 18 calidades (o 18 grados de tolerancia o clases de precisin), designados de la siguiente manera: IT01, IT0, IT1,, IT16. Las tolerancias fundamentales fueron calculadas. 4. Para cada grupo de dimetros y cada calidad, la tolerancia, llamada fundamental, permaneci constante. 5. Las tolerancias fundamentales, que comprenden las calidades 5 a 16, se determinaron como dependencia de la tolerancia internacional con la funcin i=0.45D1/3+0.001D, donde i est expresada en micrones y D es la medida geomtrica de los dimetros lmites del grupo (en mm). La siguiente tabla muestra la organizacin por parte de la ISO de los 18 tipos de calidades o tolerancias, donde los valores se indican para 13 grupos de dimensiones bsicas, hasta un valor de 500 mm. La tolerancia depende tanto de la calidad como de la dimensin bsica. La ISO estableci la divisin de grupos de dimensiones bsicas, que son los intervalos mostrados en la Tabla 1, esto evita la ejecucin de clculos cada vez que se requiera obtener una tolerancia. Las tolerancias bsicas mostradas se obtuvieron utilizando ecuaciones para la media geomtrica de las dimensiones extremas del rango considerado.

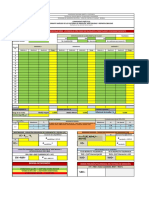

Tabla 1: Tolerancias fundamentales en micrmetros.

Es necesario, adems, definir las posiciones de las zonas de tolerancia, pues esta es la manera de definir algn tipo de ajuste. Mediante la eleccin de las posiciones de tolerancia del eje y el agujero, queda definido un juego mnimo o un mximo. ISO ha definido 28 posiciones de tolerancia para ejes y 28 para agujeros, las cuales se ubican respecto a la lnea de referencia, con el fin de normalizar tanto ajustes como tolerancias.

Ilustracin 1: Las distintas posiciones de tolerancia, designadas con letras minsculas, para ejes, y maysculas, para agujeros.

2. Conceptos fundamentales de ajustes y tolerancias

Conceptos fundamentales de tolerancia

Tolerancia (Tl): Variacin mxima permisible en una medida, es decir, es la diferencia entre la medida mxima y la mnima que se aceptan en la dimensin. La referencia para indicar las tolerancias es la dimensin bsica. Tamao bsico o dimensin bsica (db): Dimensin que se elige para la fabricacin. Esta dimensin puede provenir de un clculo, una normalizacin, una imposicin fsica, etc., o aconsejada por la experiencia. Tambin se le conoce como dimensin terica o exacta. Tolerancia unilateral: Ocurre cuando la dimensin de una pieza puede ser slo mayor o slo menor que la dimensin bsica. Tolerancia bilateral: Ocurre cuando la dimensin de una pieza puede ser mayor o menor que la dimensin bsica. Dimensin mxima o medida mxima (dmx): Dimensin mxima medida que puede tener la pieza despus de su fabricacin. Dimensin mnima o medida mnima (dmn): Dimensin mnima medida que puede tener la pieza despus de su fabricacin. Dimensin prctica o medida efectiva (dp): Dimensin medida real de la pieza despus de su fabricacin. Desviacin o diferencia superior (_s): Diferencia algebraica entre la medida mxima y la medida bsica. Desviacin o diferencia inferior (_i): Diferencia algebraica entre la medida mnima y la bsica. Desviacin o diferencia fundamental (_f): Menor entre la desviacin superior y la inferior (en valor absoluto). Desviacin o diferencia real o efectiva (_p): Diferencia entre la dimensin real y la bsica. Lnea de referencia o lnea cero: Lnea a partir de la cual se miden las desviaciones superior e inferior. Representa la dimensin bsica.

Ilustracin 2: Tolerancias para un eje y un agujero.

Conceptos fundamentales de ajuste

Medida nominal (D): Valor indicado sobre la cota de un plano para una determinada medida.

Medida prctica: Medida que tiene la pieza una vez construida, obtenido por medicin directa sobre la misma.

Lnea de referencia (LR): Lnea donde se representan grficamente las zonas de tolerancia. Corresponde a la medida nominal.

Medida mxima: Mayor medida admisible que puede tener la pieza.

Medida mnima: Menor medida admisible que puede tener la pieza.

Diferencia superior (Ds, ds): Diferencia entre la medida mxima admitida y la nominal.

Diferencia inferior (Di, di): Diferencia entre la medida mnima admitida y la nominal.

Diferencia real: Diferencia entre la medida de la pieza construida y la nominal.

Ajuste: Acoplamiento de dos piezas entre s, en las cuales, como norma general, si los contactos que presentan son exteriores, se llamar a la pieza, eje, y si son interiores,

agujero. stas pueden tener formas diversas, tales como: cilndricas, cnicas, prismticas, etc.

Juego (J): Existir juego en un acoplamiento entre dos piezas cuando ste se realice sin dificultad. Ocurrir siempre que el eje sea menor que el agujero.

Juego mximo (Jmx): Diferencia entre el dimetro mximo del agujero y el mnimo del eje.

Juego mnimo (Jmn): Diferencia entre el dimetro mnimo del agujero y el dimetro mximo del eje.

Aprieto (A): Se producir cuando el dimetro del eje es mayor que el del agujero.

Aprieto mximo (Amx): Diferencia entre el dimetro mximo del eje y el mnimo del agujero.

Aprieto mnimo (Amn): Diferencia entre el dimetro mnimo del eje y el mximo del agujero.

Ilustracin 3: Conceptos de ajuste.

En las siguientes figuras, pueden observarse dos ejemplos de ajuste:

Ilustracin 4: Ajuste entre una llave boca fija y la cabeza de un tornillo.

Ilustracin 5: Ajuste de una unin en cola de milano.

3. Campos de tolerancia

Las tolerancias pueden ser indicadas en forma de campos, donde la altura de dicho campo corresponde a la magnitud de la tolerancia correspondiente (margen de tolerancia). Estas se designan, segn la ISO, con letras y nmeros. En la tabla que se muestra a continuacin se presentan los campos de tolerancia adoptados por los 18 grupos de calidades ISO de mecanizado:

Ilustracin 6: Magnitud y posicin de los campos de tolerancia respecto a la lnea cero.

Ilustracin 7: Los nmeros indican la magnitud de la tolerancia.

La magnitud de la tolerancia que poseen las piezas va en funcin de la calidad del procedimiento de trabajo y la magnitud de la medida nominal del a pieza. A medida que aumenta el valor, entre 01 y 18, mayores son las tolerancias. Adems, las letras utilizadas indican la posicin del campo de tolerancia en relacin a la lnea cero, que va de la A hasta la Z para los taladros (en mayscula) y de a a z para los rboles (en minscula).

Ilustracin 8: Posicin de los campos de tolerancia respecto a la lnea cero.

4. Datos de tolerancias en los dibujos

La ISO 1101 define el smbolo bsico de la tolerancia en un marco de tolerancia adjunto a una flecha de referencia. El marco consta de dos o tres partes, cuyos elementos son:

Smbolo de tolerancia

la Valor de tolerancia

Letra de la referencia para las tolerancias de posicin

Ilustracin 9: Ejemplo de marco de tolerancia aplicado a un elemento.

Cuando las especificaciones de tolerancia se refieren directamente a la superficie de la pieza, la flecha de referencia se encuentra directamente en la superficie o en una lnea de extensin.

Ilustracin 10: Especificaciones de tolerancia para la superficie de la pieza.

Cuando la tolerancia se refiere a una lnea del eje o centro, la flecha de referencia se coloca en una lnea de extensin imaginaria.

Ilustracin 11: Especificaciones de tolerancia para una lnea del eje o centro.

La relacin entre el elemento de referencia y el marco de tolerancia puede ser expresada por medio de dos representaciones distintas: Representacin 1: Se coloca en una caja en la lnea ascendente de los smbolos, que contiene una letra de referencia. Esta letra de referencia, tambin debe introducirse en el marco de la tolerancia correspondiente. Representacin 2: La lnea de smbolos se conecta directamente al marco de tolerancia asociado. En este caso, no es necesaria la tercera caja del marco de tolerancia.

Ilustracin 12: Relaciones posibles entre el elemento de referencia y el marco de tolerancia.

5. Tolerancias de medidas o cotas libres

Para las medidas que no son de ajuste, la tolerancia significa que al sobrepasarse dicho lmite, la pieza no es aceptada (se rechaza). Por esto las medidas en que los lmites de la discrepancia de medidas no han de mantenerse tan rgidamente se dejan generalmente sin dato propio de tolerancia (cotas o medidas libres). Para las discrepancias de medidas admitidas de estas cotas libres contiene DIN 7168 valores orientativos escalonados segn zonas de medidas nominales y segn los grados de exactitud finos, medio, basto y muy basto. Basta, por lo tanto, hacer una indicacin en el cajetn de rotulacin del dibujo diciendo, por ejemplo, Cotas sin indicacin de tolerancia segn el grado medio de DIN 7168.

Ilustracin 13: Pieza a mecanizar con indicacin de cotas de tolerancia y de cotas sin tolerancia.

6. Tipos de ajustes

Hay varios tipos de ajuste de componentes, segn cmo funcione una pieza respecto de otra. Los tipos de ajuste ms comunes son: Forzado muy duro Forzado duro Forzado medio Forzado ligero Deslizante Giratorio Holgado medio Muy holgado

Ajuste forzado: Se entiende por ajuste forzado en los diferentes grados que existen cuando una pieza se inserta en la otra mediante presin y que durante el funcionamiento futuro en la mquina, donde est montada, no tiene que sufrir ninguna movilidad o giro. Ajuste deslizante y holgado: Por ajuste deslizante o giratorio se entiende que una pieza se va a mover cuando est insertada en la otra de forma suave, sin apenas holgura. Ajuste holgado es que una pieza se va a mover con respecto a la otra de forma totalmente libre. Ajuste forzado muy duro: En el ajuste forzado muy duro el acoplamiento de las piezas se produce por dilatacin o contraccin, y las piezas no necesitan ningn seguro contra la rotacin de una con respecto a la otra. Ajuste forzado duro: En el ajuste forzado duro las piezas son montadas o desmontadas a presin, pero necesitan un segmento contra giro, chaveta por ejemplo, que no permita el giro de una con respecto a la otra. Ajuste forzado medio: En el ajuste forado medio las piezas se montan y desmontan con gran esfuerzo, y necesitan un seguro contra giro y deslizamiento. Ajuste forzado ligero: En el ajuste forzado ligero las piezas se montan y desmontan sin gran esfuerzo, con mazos de madera, por ejemplo y necesitan seguro contra giro y deslizamiento.

Ajuste deslizante: Las piezas deslizantes tienen que tener buena lubricacin, y su deslizamiento o giro tiene que ser con presin o fuerza manual. Ajuste giratorio: Las piezas necesitan estar bien lubricadas y pueden girar con cierta holgura. Ajuste holgado medio: Las piezas son piezas mviles que giran libremente y pueden estar o no lubricadas. Ajuste muy holgado: Las piezas son piezas mviles con mucha tolerancia que tienen mucho juego y giran libremente.

7. Clases de ajustes

Ajuste mvil (o con juego): Ocurre cuando el dimetro mximo admitido del eje es menor que el dimetro mnimo admitido del agujero. Las piezas acopladas entre ellas de esta forma presentarn siempre un juego entre ellas (holgura). Ajuste forzado (o con aprieto). Ocurre cuando el dimetro mnimo admitido del eje es mayor que el dimetro mximo admitido del agujero. Ajuste indeterminado (o de transicin): En este tipo de ajuste puede existir juego o aprieto, segn la posicin de las medidas reales. Ajuste deslizante: Un ajuste ser deslizante cuando el dimetro mximo admitido del eje es igual que el dimetro mnimo admitido del agujero, siendo estos dimetros los nominales de las piezas ajustadas entre s.

Ilustracin 14: Representacin de los ajustes.

8. Sistemas de ajustes

Los costes de produccin e inspeccin durante la fabricacin de un producto muchas veces pueden ser altos. Es por ello que se introducen los sistemas de ajuste. Para realizar un ajuste puede combinarse cada tolerancia del eje con la del agujero, y viceversa. Si hacemos esto, nos daremos cuenta que muchos ajustes tienen caractersticas similares. Para evitar esta problemtica, la ISO recomienda aplicar dos sistemas de ajustes, que son:

Sistema de agujero Sistema de eje

9. Sistema de agujero nico:

Este sistema se obtiene combinando todas las posiciones de tolerancia del eje con respeto a una sola posicin del agujero. Esta posicin de tolerancia del agujero es la H.

Ilustracin 15: Sistema de agujero nico.

En este sistema se obtienen los siguientes ajustes: Posicin de la tolerancia en el eje a, b, c, d, e, f, g h j, k, m, n p, r , s, t, u, v, x, y, z Ajuste obtenido por la posicin H del agujero mvil deslizante indeterminado forzado

10. Sistema de eje nico:

Este sistema se obtiene combinando todas las posiciones de tolerancia del agujero con respeto a una sola posicin del eje. Esta posicin de tolerancia del agujero es la h.

Ilustracin 16: Sistema de eje nico.

En este sistema se obtienen los siguientes ajustes: Posicin de la tolerancia en el agujero A, B, C, D, E, F, G H J, K, M, N P, R, S, T, U, V, X, Y, Z Ajuste obtenido por la posicin h del eje mvil deslizante indeterminado forzado

11. Ajustes planos

Todo lo utilizado en ajustes redondos sirve tambin anlogamente para los ajustes planos, es decir para ajustes entre piezas planas (ranura, chaveta, gua de carros y correderas, etc.). En este caso de ahora corresponde siempre la parte exterior del ajuste plano al taladro del ajuste redondo y la parte interior del ajuste plano al rbol del ajuste redondo.

Ilustracin 17: Datos de tolerancia para ajustes planos.

12. Tolerancias geomtricas y calidades superficiales

Las tolerancias se asignan a aquellas piezas que deben cumplir una funcin especfica e importante dentro de un conjunto; es de estas piezas que depende la fiabilidad y el funcionamiento del producto. Las tolerancias pueden definir relaciones entre distintas formas o controlar formas individuales. Generalmente se clasifican por:

Formas primitivas: rectitud, planicidad, redondez, cilindricidad Formas complejas: perfil, superficie Orientacin: paralelismo, perpendicularidad, inclinacin Ubicacin: concentricidad, posicin Oscilacin: circular radial, axial o total

Por otra parte, la calidad superficial se refiere al grado de acabado que presenta una pieza luego que es terminado su proceso de elaboracin. El estado superficial de las piezas vara segn la funcin a que estn sometidas, o de acuerdo con la presentacin externa que por conservacin o presentacin ha de tener. De acuerdo con el estado superficial, tendremos las siguientes calidades de superficies: a) Superficies funcionales: son aquellas que ha de estar en contacto con otras y que colaboran en el funcionamiento de la mquina. Esta suelen requerir un mejor tratamiento. b) Superficies de apoyo: como su nombre indica sirve de base o soporte para otras, suelen requerir una superficie desbastada.

Ilustracin 18: Cualidades de las superficies.

c) Superficies libres: son aquellas que se quedan en el exterior, no tienen una funcin especial y no suelen mecanizarse. Pueden tener algn tratamiento especial. La uniformidad se refiere a la conservacin de la forma en toda la extensin de una superficie. Su opuesto es la ondulacin. Existe uniformidad porque, al mecanizar una pieza, no es posible obtener un acabado superficial perfecto.

13. Discrepancias de forma

El dibujo de una pieza indica, adems de las medidas que son provistas desde su fabricacin, discrepancias de forma de la pieza o la posicin relativa de sus superficies. La discrepancia de forma en la superficie de una pieza es la discrepancia de una superficie terminada (sea real o prctica) con respecto a una superficie geomtrica ideal (terica). Las discrepancias de forma que se pueden presentar son desigualdades o falta de plenitud en superficies planas. La cota de dos planos geomtricos entre los cuales debe hallarse la superfucie (real o prctica), es considerada como la discrepancia admisible.

Ilustracin 19: Discrepancias de forma en superficies de piezas. a) Desigualdades en una superficie plana; b) Falta de redondez en una superficie cilndrica; c) Falta de "cilindres" de la superficie de un cilindro; d) Falta de rectitud de una superficie cnica.

14. La aspereza o rugosidad

Una superficie perfecta es posible de lograr, es slo una abstraccin matemtica, pues por perfecta que parezca, presentar rugosidad (aunque sea mnima). Todo esto tiene su origen en el maquinado durante el proceso de fabricacin. El acabado superficial puede presentar errores de dos tipos: Macrogeomtricos: Son errores de forma, que se asocian a la variacin de tamao de una pieza. Microgeomtricos: Se refieren a la ondulacin y rugosidad.

Se llama rugosidad a las irregularidades provocadas por una herramienta de corte o cualquier elemento utilizado para dar forma a un producto en un proceso de produccin, corte, arranque o fatiga superficial.

Algunos trminos de inters para el estudio de la rugosidad son: Superficie real: Superficie que limita el cuerpo y lo separa del medio. Superficie geomtrica: Superficie ideal cuya forma est especificada por el dibujo y/o todo documento tcnico. Superficie de referencia: Superficie a partir de la cual se determinan los parmetros de rugosidad. Tiene la forma de la superficie geomtrica. Se puede calcular por el mtodo de mnimos cuadrados. Perfil real: Intercepcin de la superficie real con un plano normal.

Ilustracin 20: Diferencias entre una superficie real y una geomtrica.

Ilustracin 21: Perfil real de rugosidad, obtenido por la intercepcin gracias a un plano perpendicular a la superficie.

Promedio de rugosidad: Valor promedio aritmtico de los valores absolutos de las distancias del perfil de rugosidad de la lnea intermedia de la longitud de medicin. El valor promedio de rugosidad es idntico a la altura de un rectngulo donde su longitud es igual a la longitud total lm y esto a su vez es idntico con la superficie de la suma que existe entre el perfil de rugosidad y la lnea intermedia. Rz: Promedio de la profundidad de la rugosidad en m (promedio aritmtico de cinco profundidades singulares consecutivas en la longitud de medicin).

Son aplicables las siguientes normativas en la comprobacin de rugosidad en las superficies delas piezas de trabajo: DIN 4762, DIN 4768, DIN 4771, DIN 4775. Tipos de medicin de rugosidad Los sistemas ms utilizados son el de rugosidad Ra, rugosidad Rx, rugosidad Ry y rugosidad Rz. Los ms usuales son Ra. Rz, Ry. Ra Los valores absolutos de los alejamientos del perfil desde la lnea central. La altura de un rectngulo de longitud lm, cuya rea, es igual a la suma de las reas delimitadas por el perfil de rugosidad y la lnea central Rz. Promedio de las alturas de pico a valles: La diferencia entre el promedio de las alturas de los cinco picos ms altos y la altura promedio de los cinco valles ms profundos Ry. La mxima altura del perfil: La distancia entre las lneas del perfil de picos y valles.

15. Aplicacin de los ajustes:

Los ajustes pueden utilizarse en: Ruedas sobre eje Poleas tensoras, poleas para cable. Aparatos elctricos, mquinas, herramientas, bombas. Motores elctricos, turbinas, motores de traccin. Ejes de vagones de ferrocarril. Calidades y piezas de gran precisin. Elementos de control para procesos de fabricacin (calibres y galgas). Piezas mecanizadas y ajustadas para construccin de mquinas industriales. Tolerancias de acabado para piezas no ajustadas. Piezas en bruto, laminadas, estiradas, forjadas o fundidas. Construccin de instrumentos de control y en mecnica de alta precisin. En mecnica de precisin y para ajuste mecnicos en general. En trabajos de fabricacin basta y piezas como de fundicin, forja, etc. Piezas aisladas que no exigen mucha precisin, trabajos de laminacin, prensa, etc. Para ajustes de piezas entre s. Para calibres y piezas de especial precisin.

Bibliografa

A. Leyensetter, G. W. (1984). Tecnologa de los oficios metalrgicos. Alemania: Editorial REVERT. guila, R. D. (18 de Febrero de 2014). Signos Superficiales de Calidad. Obtenido de http://dibujo.ramondelaguila.com/?page_id=2771 Ajustes. (18 de Febrero de 2014). Obtenido de http://polamalu.50webs.com/OF1/mecanica/ajustes.htm EcuRed. (18 de Febrero de 2014). Acabado superficial. Obtenido de http://www.ecured.cu/index.php/Acabado_superficial EMCO Software. (18 de Febrero de 2014). E[MCO] Campus. Obtenido de http://emcocampus.com/ Schrck, J. (1981). Montaje, ajuste y verificacin. Verlag, Braunschweig: REVERT. Todo Ingeniera Industrial. (18 de Febrero de 2014). RUGOSIDAD. Obtenido de http://todoingenieriaindustrial.wordpress.com/metrologia-ynormalizacion/rugosidad/ Universidad Tecnolgica de Pereira. (18 de Febrero de 2014). Captulo 10: Ajustes y tolerancias. Obtenido de http://blog.utp.edu.co/lvanegas/files/2011/08/Cap10.pdf Wencelao, L. (18 de Febrero de 2014). Ajustes y tolerancias dib mec. Obtenido de http://www.slideshare.net/luiswencelao/ajustes-y-tolerancias-dib-mec

Вам также может понравиться

- Tablas Tolerancias Rev 5Документ9 страницTablas Tolerancias Rev 5Emanuel QuiñonezОценок пока нет

- Introducion A La Electronica - Resistencia Condensador BobinaДокумент22 страницыIntroducion A La Electronica - Resistencia Condensador BobinaLorena HesterОценок пока нет

- Sistemas de ManufacturaДокумент103 страницыSistemas de ManufacturaDiego Armando Muñoz100% (1)

- Capacidad (CP) y Habilidad (CPK) - Presentación - LAOДокумент18 страницCapacidad (CP) y Habilidad (CPK) - Presentación - LAOAntonio RoblesОценок пока нет

- Capítulo 5 - TornillosДокумент29 страницCapítulo 5 - TornillosEddy Cutzal100% (1)

- A4 Mag DacДокумент5 страницA4 Mag DacMax De La O AlamillaОценок пока нет

- Informe ToleranciaДокумент34 страницыInforme ToleranciaAbel Peña PalmaОценок пока нет

- F.T. D.P. 62ux24cmx16cmx4cmДокумент3 страницыF.T. D.P. 62ux24cmx16cmx4cmJuan Federico ArbelaezОценок пока нет

- Analisis Tolerancias Dimensionales y GeométricasДокумент10 страницAnalisis Tolerancias Dimensionales y GeométricasLazaro JoseОценок пока нет

- IntervalosДокумент12 страницIntervalosJohn BedoyaОценок пока нет

- Cuaderno 2-GPДокумент28 страницCuaderno 2-GPMarcelo Duran IshigamiОценок пока нет

- NTC 4057Документ9 страницNTC 4057John Leon0% (1)

- Tolerancia y AjustesДокумент19 страницTolerancia y AjustesjokafemОценок пока нет

- Formato y Ejemplo Analisis RRДокумент11 страницFormato y Ejemplo Analisis RRGloria MejiaОценок пока нет

- Ingeniería para La Ampliación de Planta Concentradora A 2000 TPDДокумент20 страницIngeniería para La Ampliación de Planta Concentradora A 2000 TPDLeoMq'Оценок пока нет

- RectitudДокумент7 страницRectitudYañez Gomez OscarОценок пока нет

- Din Iso 20457Документ28 страницDin Iso 20457KiiKa100% (1)

- Ejemplos de Tolerancias GeometricasДокумент5 страницEjemplos de Tolerancias GeometricasErycka Silverio MejíaОценок пока нет

- NTP 399.162-1-V2005Документ22 страницыNTP 399.162-1-V2005042003100% (1)

- Rectitud y Perfil de Una SuperficieДокумент11 страницRectitud y Perfil de Una SuperficieJulieth CardenasОценок пока нет

- NTC2587Документ51 страницаNTC2587Claudia Patricia0% (1)

- Actividad 1 Semana 2Документ13 страницActividad 1 Semana 2Hayden MendietaОценок пока нет

- 05 Tolerancias y AjustesДокумент31 страница05 Tolerancias y AjustesChristian UribeОценок пока нет

- Símbolos de Las Tolerancias GeométricasДокумент6 страницSímbolos de Las Tolerancias GeométricasReyna Selena0% (1)

- Montaje de Los Cojinetes de DeslizamientoДокумент10 страницMontaje de Los Cojinetes de DeslizamientorobinrobinОценок пока нет

- U2Act1 Coronel CinthiaДокумент26 страницU2Act1 Coronel CinthiaCinthia Vanessa Coronel GonzálezОценок пока нет

- BM NtcseДокумент44 страницыBM NtcseWashinton Frank H. Arocutipa100% (1)

- Especificaciones Tecnicas FinalДокумент84 страницыEspecificaciones Tecnicas FinalFernando TorresОценок пока нет

- Calibres Fijos Pasa No PasaДокумент4 страницыCalibres Fijos Pasa No PasaLuis Alberto Aguayo Torrez100% (1)

- Mecanizado UltrasonicoДокумент73 страницыMecanizado UltrasonicoEduardo Bautista100% (1)