Академический Документы

Профессиональный Документы

Культура Документы

Initiation Lean Manufacturing

Загружено:

Hamza NaciriАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Initiation Lean Manufacturing

Загружено:

Hamza NaciriАвторское право:

Доступные форматы

Christophe Rousseau Ingnieur et Production Manager

Initiation au Lean Manufacturing

www.LeLeanManufacturing.com

www.LeLeanManufacturing.com

Sommaire

! ! ! Introduction Origines et Histoire du Lean Concepts et Outils

! ! ! ! ! ! ! ! ! ! ! ! ! ! 5S et Management Visuel Unit Autonome de Production (UAP) Jidoka Kaizen Poka Yoke (Systmes Anti-Erreurs) Changement Rapide dOutils (SMED) Production Prparation Processus (3P) Flux Tir (Juste--Temps) Travail Standardis Maintenance Productive Totale (TPM) Formation Intgre (Training within Industry TWI) Flux de valeur Thorie des Contraintes (TOC) 6 Sigma

! Validation des acquis

www.LeLeanManufacturing.com

Introduction

! Quest-ce que le Lean Manufacturing?

! Le Lean repose sur llimination des gaspillages dans les processus (par exemple : trop de stock de produits finis, trop de dchets de production) ! Le Lean na pas pour objectif la rduction du nombre demploys. ! Le Lean vise augmenter la capacit de production, en rduisant les cots et le temps de cycle. ! Le Lean sappuie sur la comprhension des besoins des clients.

! La Pense Lean

! ! ! ! ! Quantifier la valeur du produit du point de vue du client. Identifier la chane de valeur pour mettre en vidence les gaspillages. Crer un flux pour rduire la taille de lots et les encours (WIP). Produire seulement ce que le client a command. Rechercher perptuellement la perfection, en amliorant la qualit et en liminant les gaspillages.

www.LeLeanManufacturing.com

Types de Gaspillages (MUDA)

! ! ! ! ! ! ! ! Production excessive Stocks excessifs Dfauts, dchets tape sans valeur ajoute Temps dattente Mouvements inutiles Dplacements inutiles Sous-utilisation des comptences

www.LeLeanManufacturing.com

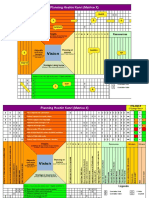

Systme de Production Toyota

Juste--Temps

Les bons produits, La bonne quantit, Au bon moment :

! ! ! ! ! Temps TAKT Flux continu Production tire Changement rapide de doutils Logistique intgre

Autonomation

Motivation Et Responsabilisation

! ! ! ! ! Arrt automatique Sparation hommemachine limination des causes derreurs Contrle qualit intgr Analyse de problmes

Lissage

Travail Standardis

Kaizen

Stabilit des 4M : Main duvre, Matire, Machines, Mthodes

www.LeLeanManufacturing.com

Processus Lean et Traditionnel

! Le temps de dveloppement dun nouveau produit est divis par 2. ! Linvestissement dans des machines et des outils est rduit de moiti. ! Les heures deffort des employs directs et indirects sont divises par 2. ! Le Taux de dfauts sur les produits finis est divis par 2. ! Utilisation de la moiti de la surface de travail pour la mme production. ! Les encours sont diviss par 10 au moins. ! La taille de lots est rduite.

! Source : The machine that changed the world de Womack et Jones (2009)

www.LeLeanManufacturing.com

Processus Lean et Traditionnel

! ! ! ! ! ! ! ! !

!

La capacit et la cadence augmentent. Plus despace disponible. Une meilleur rotation des stocks. Amlioration de lergonomie des postes de travail. Amlioration de la qualit : rduction des dchets et des retouches. Rduction des stocks : matires, en-cours, produits finis. Rduction des dlais dexcution. Meilleure Marge Brute. Amlioration de la participation, de limplication et du moral des employs.

Source : The machine that changed the world de Womack et Jones (2009)

www.LeLeanManufacturing.com

Origines et Histoire du Lean

! 1574 : le Roi Henry III regarde la construction de bateaux dans larsenal de Venise, o sassemble un bateau par heure grce un processus de flux continu. ! 1776 : Un gnral franais, Jean-Baptiste Vaquette de Gribeauval, standardise le nombre des calibres des canons et dveloppe le concept de pices interchangeables pour rparer les canons plus rapidement. ! 1819 : Thomas Blanchard optimise larsenal de Springfield selon une approche en U (cellulaire), pour rduire les interventions humaines. ! 1896 : Sakichi Toyoda invente le premier mtier tiss mcanique, muni dun arrt automatique en cas de casse de fil. Cest la naissance du Jidoka et du Poka Yoke.

www.LeLeanManufacturing.com

Origines et Histoire du Lean

! 1879 : Premier vol motoris des frres Wright, grce lamlioration progressive de leur avion, et des leons tires de leurs nombreux checs. ! 1910 : Ford dmnage Highland Park, lieu de naissance du lean manufacturing , par la mise en place de chaines de production avec un flux continu de pices . ! 1937 : La production cadence, introduisant le Takt Time, est utilise au sein de lindustrie aronautique Allemande ! 1938 : le concept de Juste--Temps nat au sein de Toyota ! 1940 : le TWI (Training within Industry) est introduit au sein de Toyota, sappuyant sur la formation des collaborateurs et le partage de connaissances sur le terrain.

www.LeLeanManufacturing.com

Origines et Histoire du Lean

! 1940 : Kaoru Ishikawa invente le diagramme en arrte de poisson, clbre mthode ponyme de rsolution de problmes. ! 1949 : Taiichi Ohno, manager excutif chez Toyota, dveloppe le concept d limination des gaspillages . ! 1951 : Ohno amliore le Systme de Production Toyota (TPS), en incluant le contrle visuelle, les suggestions des employs, le TWI, la rduction de taille de lots et le Kanban. ! 1965 : Toyota reoit le prix Deming pour la Qualit. ! 1975 : Le TPS est mature et inclus le JAT, le kanban, le TQM et le Kaizen.

www.LeLeanManufacturing.com

Origines et Histoire du Lean

! 1980 : Premier livre dcrivant le systme TPS identifi du Juste--Temps : Kanban : the Coming Revolution par Norman Bodek ! 1986 : Motorola met en place le 6 Sigma. ! 1988 : Taiichi Ohno publie internationalement le Toyota Production System . ! 1988 : Le Prix Shingo, rcompensant lExcellence Oprationnelle, est cre par Norman Bodek et le Professeur Vern Buehler de luniversite de lUtah. ! 1988 : Cration de lEFQM (European Foundation for Quality Management), formalise ainsi une rfrence pour lExcellence Oprationnelle.

www.LeLeanManufacturing.com

Origines et Histoire du Lean

! 1991 : Publication de The machine that changed the world de James Womack, fruit de 5 annes dtudes. ! 1996 : Publication du livre de Womack et Jones Systme Lean : penser lentreprise au plus juste ! 2000 : Cration de la norme ISO 9001, rfrence des systmes de gestion de la qualit ! 2001 : Publication du livre Le Modle Toyota de Jeffrey Liker. ! 2007 : Toyota devient le 1er constructeur automobile mondial ! 2010 : Publication de Velocity de J.Cox, introduisant le TLS, TOC Lean Sigma, associant le Lean 6 Sigma dans un environnement TOC (Theory of Constraints).

www.LeLeanManufacturing.com

Personnages Importants Dans lHistoire du Lean

! Henry Ford

! Crateur de lentreprise Ford Motor Company et pre des lignes dassemblages modernes utilises en production de masse.

! Taiichi Ohno

! Manager excutif chez Toyota, pre du Systme de Production Toyota, auteur de plusieurs livres sur le TPS.

www.LeLeanManufacturing.com

Personnages Importants Dans lHistoire du Lean

! Shigeo Shingo

! Ingnieur industriel Japonais, qui devint un expert renomm en TPS. Plus dune douzaines de ses livres ont t traduit en anglais et en franais, ce qui la rendu plus clbre en occident quau Japon.

! James Womack

! Auteur de The machine that changed the world et Systme Lean , qui a initi le mouvement Lean en occident.

www.LeLeanManufacturing.com

Concepts et Outils Lean

! 5S et Management Visuel

! ! ! ! ! ! ! ! ! ! ! ! ! Cellule Autonme de Production Jidoka Kaizen et PDCA Poka Yoke (Systmes Anti-Erreurs) Changement Rapide dOutils (SMED) Production Prparation Processus (3P) Flux Tir (Juste--Temps) Travail Standardis Maintenance Productive Totale (TPM) Formation Intgre (Training within Industry TWI) Flux de valeur Thorie des Contraintes (TOC) 6 Sigma

www.LeLeanManufacturing.com

5S et Management Visuel

! 5S

! Mthode dorganisation des postes de travail. ! Rduit les gaspillages causs par le dsordre, le temps perdu pour trouver un outil ou un quipement libre, des dplacements inutiles, des tapes redondantes ou inutiles, des machines en double

! lments des 5S

! ! ! ! ! Seiri : Trier Seiton : Ranger Seiso : Nettoyer Seiketsu : Standardiser Shitsuke : Respecter

! 5S + 1 ou 6S

! On ajoute un sixime S , pour la Scurit et la Sant.

www.LeLeanManufacturing.com

5S et Management Visuel

! Management Visuel

! Rendre visibles et vidents sur le terrain, les machines, les matires premires et les outils. ! Rendre visibles sur le terrain, les informations, les indicateurs, les objectifs, les projets.

! Quelques Ides

! Identifier sur une carte les chemins daccs (entre, sortie, alles, lignes, stocks intermdiaires) et les zones de travail (postes, tables, bureaux, ateliers, machines). ! Effectuer une rorganisation des alles, des entres, des sorties, si ncessaire. ! Attribuer un nom, une adresse chacune des zones de travail. ! Marquer au sol, les alles, les entres et sorties et les zones de travail. ! Identifier les flux avec des flches au sol ou sur les murs. ! Rorganiser les postes de travails si besoin. ! Marquer au sol les zone de stockage, les quipements et machines. ! Utiliser des codes couleurs en fonction des types de zones dactions.

www.LeLeanManufacturing.com

Concepts et Outils Lean

! 5S et Management Visuel

! Cellule Autonme de Production

! ! ! ! ! ! ! ! ! ! ! ! Jidoka Kaizen et PDCA Poka Yoke (Systmes Anti-Erreurs) Changement Rapide dOutils (SMED) Production Prparation Processus (3P) Flux Tir (Juste--Temps) Travail Standardis Maintenance Productive Totale (TPM) Formation Intgre (Training within Industry TWI) Flux de valeur Thorie des Contraintes (TOC) 6 Sigma

www.LeLeanManufacturing.com

Unit Autonome de Production

! Lapproche de la production en cellule est lorganisation du processus complet de production dun produit ou dune famille de produits en un seul groupe de collaborateurs et machines, appel UAP ou ilt de production. ! Ces UAP sont organises en forme de U afin de faciliter toutes sortes doprations. ! Les pices ou assemblages avancent 1 par 1, ou en petits lots. ! Les lots avancent sans sentasser entre 2 oprations. ! Les rglages et changement doutils rapides sont essentiels aux UAP, puisque le temps de fabrication est plus court. ! Toutes les UAP sont concentres sur la rduction des gaspillages.

www.LeLeanManufacturing.com

Avantages des UAP

! Augmentation du taux dutilisation des machines de production. ! Apparition dun Esprit dquipe et largissement des tches. ! Compromis entre disposition produit et disposition processus, avec les avantages associs. ! Distances de dplacement plus courtes et processus plus fluides. ! Rduction des en-cours de fabrication. ! Moins d'espace au sol requis. ! Rduction des matires premires et des stocks de produits finis. ! Rduction des cots de main-d'uvre directe. ! Sens aigu de la participation des salaris. ! Rduction de l'investissement en machines et matires premires.

www.LeLeanManufacturing.com

Concepts et Outils Lean

! 5S et Management Visuel ! Cellule Autonme de Production

! Jidoka

! ! ! ! ! ! ! ! ! ! ! Kaizen et PDCA Poka Yoke (Systmes Anti-Erreurs) Changement Rapide dOutils (SMED) Production Prparation Processus (3P) Flux Tir (Juste--Temps) Travail Standardis Maintenance Productive Totale (TPM) Formation Intgre (Training within Industry TWI) Flux de valeur Thorie des Contraintes (TOC) 6 Sigma

www.LeLeanManufacturing.com

Jidoka

! Le Jidoka fournit aux oprateurs et aux machines la capacit de dtecter lapparition dun dysfonctionnement, et de cesser immdiatement les oprations. ! Cela permet dassurer des oprations de qualit et de sparer les hommes des machines, pour un travail plus efficace. ! Jidoka est un des 2 piliers du Systme de Production Toyota avec le JAT. ! On appelle parfois Jidoka Autonomation , ce qui signifie lautomatisation avec intelligence humaine .

www.LeLeanManufacturing.com

Les 4 tapes du Jidoka

1.! 2.! 3.! 4.! Dtection du dysfonctionnement Arrt immdiat Rparation ou actions correctives immdiates Rechercher la cause profonde et mettre en place les actions prventives pour que le problme ne rapparaisse jamais.

www.LeLeanManufacturing.com

Concepts et Outils Lean

! 5S et Management Visuel ! Cellule Autonme de Production ! Jidoka

! Kaizen et PDCA

! ! ! ! ! ! ! ! ! ! Poka Yoke (Systmes Anti-Erreurs) Changement Rapide dOutils (SMED) Production Prparation Processus (3P) Flux Tir (Juste--Temps) Travail Standardis Maintenance Productive Totale (TPM) Formation Intgre (Training within Industry TWI) Flux de valeur Thorie des Contraintes (TOC) 6 Sigma

www.LeLeanManufacturing.com

Kaizen

! ! ! ! ! ! Kaizen se prononce Caill Zn Kai signifie Changement Zen signifie meilleur Amlioration graduelle, ordonne et continue Amlioration continue impliquant tout le monde Une des composantes essentielles du Lean Manufacturing

www.LeLeanManufacturing.com

Kaizen - PDCA

! Pour mettre en oeuvre ltat desprit Kaizen, on utilise la mthode PDCA, loutil indispensable ncessaire lamlioration continue. ! PDCA est un acronyme anglais:

! P pour Plan, ce qui signifie Prparer. Cest la phase de dfinition de lobjectif, du plan dactions et des indicateurs mesurables de progrs. ! D pour Do, ce qui signifie Faire. Cest la phase de droulement du plan daction dfini prcdemment. ! C pour Check, ce qui signifie Contrler. Cest la phase de contrle de la ralisation des actions et des effets. Cest aussi la phase de dtection des carts ventuels par rapport aux objectifs dfinis. ! A pour Act, ce qui signifie RAgir. Cest la phase de mise jour du standard si le rsultat est atteint et de dfinition de nouveaux objectifs. Sinon, cest la phase de recherche de causes racines et de dfinition dun nouveau plan daction correctif.

www.LeLeanManufacturing.com

Kaizen clair Blitz

! Concentration totale sur un processus bien dfini pour crer une amlioration radicale dans un court laps de temps. ! Une amlioration spectaculaire de la productivit, de la qualit, de l'organisation du travail, des dlais de livraisons, des temps de rglages, du niveau des encours, de lutilisation de l'espace, des stocks ! Gnralement dune dure de cinq jours (une semaine). ! Concept contraire au Kaizen qui prne une amlioration lente et continue, plutt que brutale.

www.LeLeanManufacturing.com

Concepts et Outils Lean

! ! ! ! ! ! ! ! ! ! ! ! ! 5S et Management Visuel Cellule Autonme de Production Jidoka Kaizen et PDCA Changement Rapide dOutils (SMED) Production Prparation Processus (3P) Flux Tir (Juste--Temps) Travail Standardis Maintenance Productive Totale (TPM) Formation Intgre (Training within Industry TWI) Flux de valeur Thorie des Contraintes (TOC) 6 Sigma

! Poka Yoke (Systmes Anti-Erreurs)

www.LeLeanManufacturing.com

Poka Yoke - Systmes Anti-Erreurs

! La modification du processus oprationnel, du poste de travail, des machines ou des outils pour prvenir les erreurs ou leurs impacts ngatifs. ! Aussi connu sous le terme Poka Yoke , l'argot japonais pour viter des erreurs involontaires qui a t formalis par Shigeo Shingo. ! Peu coteux ! Trs efficace. ! Bas sur la simplicit et l'ingniosit.

www.LeLeanManufacturing.com

Exemples de Poka Yoke

! Faire le plein dessence dans sa voiture

! Le moteur doit tre teint, sinon la trappe ne souvre pas. ! Le diamtre du pistolet nest pas le mme en fonction du type de carburant. ! La distribution sarrte quand le rservoir est plein, pour viter tout dbordement.

! Tondeuse gazon

! Les nouvelles tondeuses sont quipes de poigne, quil faut serrer pour pouvoir dmarrer le moteur. ! Si on lche la poigne, le moteur steint automatiquement.

! Bateau moteur et Jet ski

! Sur les petits bateaux moteurs et les jet-ski, il faut mettre un bracelet qui arrtera le moteur en cas de chute dans leau.

www.LeLeanManufacturing.com

Concepts et Outils Lean

! ! ! ! ! ! ! ! ! ! ! ! ! 5S et Management Visuel Cellule Autonme de Production Jidoka Kaizen et PDCA Poka Yoke (Systmes Anti-Erreurs) Production Prparation Processus (3P) Flux Tir (Juste--Temps) Travail Standardis Maintenance Productive Totale (TPM) Formation Intgre (Training within Industry TWI) Flux de valeur Thorie des Contraintes (TOC) 6 Sigma

! Changement Rapide dOutils (SMED)

www.LeLeanManufacturing.com

Changement Rapide dOutils-SMED

! Le changement doutillages rapide est le processus complet qui consiste convertir une machine de production dun produit un autre. ! Le temps de changement doutillages est le temps coul entre la dernire bonne pice produite de la srie prcdente, la cadence normal de la ligne, jusqu la premire bonne pice de la srie suivante, la cadence maximum de la ligne. ! SMED est lacronyme pour Single Minute Exchange of Dies , qui signifie changement doutil en quelques minutes, ce qui veut dire changement rapide doutil . ! La mthode SMED a pour but le changement doutils en moins de 9 min.

www.LeLeanManufacturing.com

Les 5 tapes du SMED

1.! Observer et Enregistrer 2.! Sparer les tches internes et externes

! Tches internes = activits faites lors de lopration de changement, donc pendant que la machine est en arrt. ! Tches externes = activits faites avant lopration de changement, donc hors de la priode darrt de production.

3.! Convertir un maximum de tches internes en tches externes 4.! Rationaliser toutes les tches 5.! Documenter les procdures internes et externes

www.LeLeanManufacturing.com

Concepts et Outils Lean

! ! ! ! ! ! ! ! ! ! ! ! ! 5S et Management Visuel Cellule Autonme de Production Jidoka Kaizen et PDCA Poka Yoke (Systmes Anti-Erreurs) Changement Rapide dOutils (SMED) Flux Tir (Juste--Temps) Travail Standardis Maintenance Productive Totale (TPM) Formation Intgre (Training within Industry TWI) Flux de valeur Thorie des Contraintes (TOC) 6 Sigma

! Production Prparation Processus (3P)

www.LeLeanManufacturing.com

Production Prparation Process (3P)

! Les 3P est une composante de lapproche Lean du dveloppement de nouveaux produits, qui inclut le QFD (Quality Function Deployment), les revues de dploiement et de conception par une quipe cross-fonctionnelle. ! Cette quipe va rgler les divers problmes rencontrs lors de lindustrialisation du nouveau produit (Kaizen). ! Les bienfaits de la mthode 3P sont :

! Une approche cross-fonctionnelle ! La capacit de tester rapidement les nouvelles ides ! Lincorporation des principes Lean ds la conception des produits et des processus de production.

www.LeLeanManufacturing.com

Mthodologie 3P

! Le but, en gnral, est de dvelopper un nouveau processus ou un nouveau produit, qui rpond au mieux aux besoins du client, tout en minimisant les gaspillages. ! Les tapes typiques de la mthodologie 3P sont :

1.! 2.! 3.! 4.! 5.! 6.! Dfinition des objectifs et des besoins du produit ou du processus criture de diagrammes Recherches dalternatives laboration, prsentation et slection de prototypes Revue de conception Cration du plan de projet dimplmentation

www.LeLeanManufacturing.com

Concepts et Outils Lean

! ! ! ! ! ! ! ! ! ! ! ! ! 5S et Management Visuel Cellule Autonme de Production Jidoka Kaizen et PDCA Poka Yoke (Systmes Anti-Erreurs) Changement Rapide dOutils (SMED) Production Prparation Processus (3P) Travail Standardis Maintenance Productive Totale (TPM) Formation Intgre (Training within Industry TWI) Flux de valeur Thorie des Contraintes (TOC) 6 Sigma

! Flux Tir (Juste--Temps)

www.LeLeanManufacturing.com

Flux Tir et Juste--Temps

! La pense Lean est vraiment concentre sur la rduction des frais globaux.

! Ce qui revient se concentrer sur lessentiel ! Ce qui revient relier les dcisions et les actions concernant les systmes dapprovisionnement interdpendants ! Ce qui implique une gestion simple, visuelle et ractive ! Repose sur le Juste--Temps

! Planification en flux pousse

! Approche traditionnelle ! Une tape aprs une autre, un produit aprs un autre, une commande aprs une autre ! Le problme est que cela cr des stocks excessifs.

! Planification en flux tire

! Besoin de cordonner la production ! Tire par la demande (processus complet flux tire) ! Besoin dutiliser des dclencheurs visuels (kanban)

www.LeLeanManufacturing.com

Flux Tir et Juste--Temps

! Objectifs du JAT

! ! ! ! ! ! ! ! ! ! Produire seulement ce que veut le client Produire seulement au rythme exig par le client Produire avec une qualit parfaite Produire le plus rapidement possible Produire les produits selon les spcifications du client (pas de fonctions inutiles)

! Principes du JAT

Cration dune gamme opratoire pour chaque famille de produit Production de pices uniques ou de petits lots Des machines en tat de marche Des quipements petits et bons marchs (si possible) Des postes de travail en U , fonctionnants dans le sens inverse des aiguilles dune montre. ! Des oprateurs multi tches ! Des oprations avec des dplacements faciles ! Des tches standards dfinies

www.LeLeanManufacturing.com

Concepts et Outils Lean

! ! ! ! ! ! ! ! ! ! ! ! ! 5S et Management Visuel Cellule Autonme de Production Jidoka Kaizen et PDCA Poka Yoke (Systmes Anti-Erreurs) Changement Rapide dOutils (SMED) Production Prparation Processus (3P) Flux Tir (Juste--Temps) Maintenance Productive Totale (TPM) Formation Intgre (Training within Industry TWI) Flux de valeur Thorie des Contraintes (TOC) 6 Sigma

! Travail Standardis

www.LeLeanManufacturing.com

Travail Standardis

! Chaque tape dans un processus doit tre dfinie, et effectue toujours de la mme manire, quelque soit loprateur. ! Toute variation dans le processus de fabrication va crer des problmes de qualit, qui entrainera des retouches coteuses ou des dchets. ! On dfinit la mthode la plus efficace de production dun produit, en utilisant les quipements, les personnes et les matriaux disponibles. ! On dcrit les points cls du processus de fabrication, les procdures opratoires, les gammes opratoires, les consignes de scurit et les contrles qualit. ! On identifie aussi la quantit et lemplacement du WIP (encours) dans lUAP.

www.LeLeanManufacturing.com

Concepts et Outils Lean

! ! ! ! ! ! ! ! ! ! ! ! ! 5S et Management Visuel Cellule Autonme de Production Jidoka Kaizen et PDCA Poka Yoke (Systmes Anti-Erreurs) Changement Rapide dOutils (SMED) Production Prparation Processus (3P) Flux Tir (Juste--Temps) Travail Standardis Formation Intgre (Training within Industry TWI) Flux de valeur Thorie des Contraintes (TOC) 6 Sigma

! Maintenance Productive Totale (TPM)

www.LeLeanManufacturing.com

Maintenance Productive Totale

! La TPM est une mthodologie pour continuellement amliorer lefficacit des quipements de production. ! La diffrence cl entre la TPM et les autres programmes de maintenance, est que la TPM requiert limplication de toutes les personnes dans lorganisation. ! La TPM cherche atteindre 100% de disponibilit des quipements de production pour la production en liminant :

! Les arrts non planifis des quipements et les casses machines. ! Les retouches et les dchets causs par des performances machines dgrades. ! Une productivit rduite cause par une perte de cadence de la machine, des pauses ou des arrts sollicits par les oprateurs peu concentrs ou par manque de personnel qualifi. ! Une perte de temps lors du dmarrage de lquipement aprs un arrt planifi ou non.

www.LeLeanManufacturing.com

Avantages de la TPM

! Amlioration de la qualit grce une meilleur stabilit des quipements. ! Amlioration de la productivit grce llimination des pannes, des micro-arrts et des pertes de la cadence. ! Amlioration du taux de livraison grce au respect du planning plus facile. ! Rduction de laccumulation de WIP aux endroits prvus cet effet, pour pallier aux pannes machines. ! Amlioration de la satisfaction des employs, grce de meilleurs rsultats, plus de responsabilisation et dimplication, et des tches plus riches.

www.LeLeanManufacturing.com

Concepts et Outils Lean

! ! ! ! ! ! ! ! ! ! 5S et Management Visuel Cellule Autonme de Production Jidoka Kaizen et PDCA Poka Yoke (Systmes Anti-Erreurs) Changement Rapide dOutils (SMED) Production Prparation Processus (3P) Flux Tir (Juste--Temps) Travail Standardis Maintenance Productive Totale (TPM)

! Formation Intgre (Training within Industry TWI)

! Flux de valeur ! Thorie des Contraintes (TOC) ! 6 Sigma

www.LeLeanManufacturing.com

Formation Intgre (TWI)

! Training Within Industry TWI ou la formation intgre est souvent une partie oublie des composantes du Lean. ! TWI propose une approche systmatique pour soutenir le changement et lamlioration continue :

! duquer les employs en leur inculquant un tat desprit damlioration. ! Apprendre aux personnes comment identifier les opportunits damlioration de leur travail. ! Montrer au gens comment passer des ides la pratique. ! Crer de limplication et un sens des responsabilits pour maintenir des tches de travail standardises.

www.LeLeanManufacturing.com

Composantes de TWI

! Instructions de travail

! Aide les superviseurs et team leaders former rapidement leurs collaborateurs faire du bon travail, en scurit et consciencieusement.

! Mthodes de travail

! Enseigne aux superviseurs et team leaders comment continuellement amliorer la faon dont les tches sont effectues.

! Relations au travail

! Apprends au superviseurs et team leaders comment dvelopper et maintenir des relations positives entre les collaborateurs, afin de prvenir les conflits et comment les rsoudre efficacement.

www.LeLeanManufacturing.com

Concepts et Outils Lean

! ! ! ! ! ! ! ! ! ! ! 5S et Management Visuel Cellule Autonme de Production Jidoka Kaizen et PDCA Poka Yoke (Systmes Anti-Erreurs) Changement Rapide dOutils (SMED) Production Prparation Processus (3P) Flux Tir (Juste--Temps) Travail Standardis Maintenance Productive Totale (TPM) Formation Intgre (Training within Industry TWI)

! Flux de valeur

! Thorie des Contraintes (TOC) ! 6 Sigma

www.LeLeanManufacturing.com

Flux de Valeurs

! Un flux de valeurs est un ensemble dactions (avec et sans valeur ajoute) requis pour transformer un produit ou un service de ltat de matire premire jusquau client final. ! Exemples de flux de valeurs

! Matire premire jusquau client Production ! Conception jusqu production Engineering ! Commande jusqu paiement - Administratif

www.LeLeanManufacturing.com

Flux de Valeurs

! Cartographie du Flux de Valeur (VSM)

! ! ! ! ! ! Aide visualiser lensemble des processus impliqus dans le flux Relie les matires premires et les informations Fournit un langage commun Fournit un plan dimplmentation Plus utile que des outils quantitatifs Relie ensemble les concepts et les techniques Lean

! Processus de cartographie

! Suivre un produit ou un service du dbut du processus jusqu la fin, et dessiner une reprsentation visuelle de chaque tape du flux de matires et dinformations. ! Ensuite, dessiner (en utilisant des symboles) une carte future reprsentant ce que devrait tre le flux (limination des gaspillages) ! Dvelopper et implmenter le plan pour crer ltat futur.

www.LeLeanManufacturing.com

Concepts et Outils Lean

! ! ! ! ! ! ! ! ! ! ! ! 5S et Management Visuel Cellule Autonme de Production Jidoka Kaizen et PDCA Poka Yoke (Systmes Anti-Erreurs) Changement Rapide dOutils (SMED) Production Prparation Processus (3P) Flux Tir (Juste--Temps) Travail Standardis Maintenance Productive Totale (TPM) Formation Intgre (Training within Industry TWI) Flux de valeur

! Thorie des Contraintes (TOC)

! 6 Sigma

www.LeLeanManufacturing.com

Thorie des Contraintes

! La cadence maximum dun processus de production est limite par lopration la plus lente du processus. ! Tout processus contient au moins 1 goulot dtranglement (bottleneck). ! Toute amlioration faite hors de la contrainte sera perdue tant que le goulot dtranglement ne sera pas rsorb. ! Lobjectif de la TOC est didentifier les contraintes et de maximiser leur utilisation:

! Lidentification des contraintes permet au management de prendre les actions pour allger les contraintes dans le futur. ! Cela permet aussi de dfinir prcisment la capacit de production actuelle et de prendre les mesures ncessaires en cas de besoin daugmentation de capacit.

www.LeLeanManufacturing.com

Thorie des Contraintes

! Les 5 tapes de la TOC

1.! 2.! 3.! 4.! 5.! ! ! ! ! ! Identifier la contrainte Dcider comment maximiser lutilisation de la contrainte Subordonner toute lorganisation et toute action ltape 2 Rsoudre ou soulager la contrainte Retour ltape 1 Amliore la capacit de production globale, de manire rapide et conomique vite laccumulation de WIP vite les petites amliorations locales, peu utiles Amliore la communication entre dpartements Permets de mieux comprendre les processus de fabrication

! Avantages

www.LeLeanManufacturing.com

Concepts et Outils Lean

! ! ! ! ! ! ! ! ! ! ! ! ! 5S et Management Visuel Cellule Autonme de Production Jidoka Kaizen et PDCA Poka Yoke (Systmes Anti-Erreurs) Changement Rapide dOutils (SMED) Production Prparation Processus (3P) Flux Tir (Juste--Temps) Travail Standardis Maintenance Productive Totale (TPM) Formation Intgre (Training within Industry TWI) Flux de valeur Thorie des Contraintes (TOC)

! 6 Sigma

www.LeLeanManufacturing.com

6 Sigma

! Le 6 sigma est une vision et un engagement philosophique envers nos clients pour fournir des produits avec la meilleure qualit et au prix le plus bas. ! Le 6 sigma vise un niveau de qualit 99,9997% de rendement pour les produits et les processus. ! Cest une rfrence de la capabilit des processus et des produits, comparable au meilleurs mondiaux dans le domaine concern. ! Le 6 sigma est une application pratique de Mthodes et dOutils Statistiques pour aider Mesurer, Analyser, Amliorer et Contrler les processus.

www.LeLeanManufacturing.com

Les Phases du 6 Sigma : DMAIC

1.! Dfinition du projet et des critres critiques pour le client

! ! ! ! ! Charte de projet et quipe projet Voix du client Cartographie des processus Collecte de donnes Analyse de donnes, corrlation, rgression

2.! Mesure des critres et des capabilits du processus

3.! Analyse des critres critiques (pourquoi, comment?) 4.! Innove en quantifiant linfluence des paramtres critiques sur les critres.

! ! DOE, simulation, AMDEC Standard, plan de contrle, SPC

5.! Contrle les paramtres critiques sur le long terme.

www.LeLeanManufacturing.com

Validation des Acquis

www.LeLeanManufacturing.com

Quels noms suivants sont des personnages cls du Lean?

A.! Henry Ford B.! Taiichi Ohno C.! Jack Welch D.! Shigeo Shingo E.! James Womack

www.LeLeanManufacturing.com

Quels sont les avantages du Lean?

A.! Temps de dveloppement divis par 2 B.! Rduction par 2 de lespace de travail requis pour le mme rendement C.! Augmentation de la capacit D.! Augmentation du WIP E.! Amlioration de lergonomie des postes de travail

www.LeLeanManufacturing.com

De quelle point de vue la Valeur est-elle dfinie?

o! A) Client o! B) Entreprise o! C) Management o! D) Employs

www.LeLeanManufacturing.com

Relier le concept ou loutil Lean avec sa description

Concept ou Outil

!! !! !! !! !!

D C E A B

5S Management Visuel UAP Jidoka Kaizen

Description A.! Donner la possibilit aux machines et aux oprateurs de dtecter une anomalie et de stopper en temps rl. B.! Changer pour le meilleur. Amlioration Continue impliquant lensemble du personnel. C.! Rendre visibles les quipements, les matires, les outils et les postes de travail. D.! Une mthode dorganisation du travail qui limine le gaspillages. E.! Organiser lensembles des processus de production dun produit ou dune famille de produit en un seul groupe de machines et de personnes.

www.LeLeanManufacturing.com

Relier le concept ou loutil Lean avec sa description

Concept ou Outil

!! !! !! !! !!

E A B

Poka Yoke

D SMED 3P

C Travail Standardis TPM

Description A.! une composante de lapproche Lean du dveloppement de nouveaux produits, qui inclut le QFD, les revues de dploiement et de conception par une quipe crossfonctionnelle. B.! Amlioration continue de lefficacit des quipements de production. C.! Dcrit les points cls du processus, les procdure opratoires et les contrles qualit. D.! Changement rapide de srie. E.! Modification du processus ou des quipements pour viter les erreurs.

www.LeLeanManufacturing.com

Ou et Comment pouvez-vous utiliser le Lean Manufacturing dans votre entreprise?

www.LeLeanManufacturing.com

BRAVO!!!

! Vous avez termin la formation. ! Tlchargez le fichier powerpoint, adaptez-le votre entreprise (logo, terminologie) et formez vos collaborateurs, vos managers ! Visitez LLM (www.LeLeanManufacturing.com) pour plus dinformations sur le Lean Manufacturing. ! Laissez des commentaires, posez des questions et partagez

Вам также может понравиться

- Pratique Lean (WWW - Worldmediafiles.com)Документ208 страницPratique Lean (WWW - Worldmediafiles.com)Younes Kader100% (2)

- Lean ManifacturingДокумент31 страницаLean ManifacturingSoukaina El Baz100% (1)

- Groupe N°24 - Les Outils de La Gestion de ProductionДокумент18 страницGroupe N°24 - Les Outils de La Gestion de ProductionOverDoc100% (3)

- Presentation Sucincte Du LeanДокумент29 страницPresentation Sucincte Du LeanRomain PassagerОценок пока нет

- Lean Management 1643958924Документ42 страницыLean Management 1643958924Oualid MaymounОценок пока нет

- Total Productive ManagementДокумент46 страницTotal Productive ManagementmcmaniacОценок пока нет

- Kanban Exo3Документ1 страницаKanban Exo3Taha MaidenОценок пока нет

- Chapitre 14 Cours 6 Sigma Cours de SoirДокумент19 страницChapitre 14 Cours 6 Sigma Cours de SoirSam DallaliОценок пока нет

- Lean 161129143808Документ148 страницLean 161129143808GillesОценок пока нет

- ATELIER 6 - DMAIC Et Lean 101(s) PDFДокумент68 страницATELIER 6 - DMAIC Et Lean 101(s) PDFAbdelillah YamoulОценок пока нет

- GaspillageДокумент27 страницGaspillageyngwie13100% (1)

- Lean ManufacturingДокумент194 страницыLean ManufacturingHossam HossamОценок пока нет

- Gestion de La Production Et Des StocksДокумент70 страницGestion de La Production Et Des StocksImane MjimerОценок пока нет

- LeanДокумент2 страницыLeanrami ouerghiОценок пока нет

- VSMДокумент33 страницыVSMsébastienОценок пока нет

- Resume Article VSMДокумент5 страницResume Article VSMhiba hmitoОценок пока нет

- Methode DMAIC Méthodologie RigoureuseДокумент136 страницMethode DMAIC Méthodologie Rigoureusebasma hassaniОценок пока нет

- TPM CoursДокумент134 страницыTPM CoursIbatour WaoussОценок пока нет

- Kanban MethodeДокумент13 страницKanban Methodexjokester100% (3)

- ImplantationДокумент61 страницаImplantationlelibОценок пока нет

- Conférence HESTIM - INSA - 28-10-17 - Excellence Opérationnelle - S GIRDAL PDFДокумент53 страницыConférence HESTIM - INSA - 28-10-17 - Excellence Opérationnelle - S GIRDAL PDFNor Nor CHОценок пока нет

- LES 5S (Nizare)Документ20 страницLES 5S (Nizare)Niz Zen50% (2)

- Lean Management - FinalДокумент60 страницLean Management - FinalIkram El GhazouaniОценок пока нет

- Exemple Matrice XДокумент2 страницыExemple Matrice XNouri OussamaОценок пока нет

- Gestion de La QualiteДокумент158 страницGestion de La QualiteFatimaElachouri100% (1)

- Lean Six Sigma AperçuДокумент13 страницLean Six Sigma AperçuMohamed EL MaaroufiОценок пока нет

- Ordonnancement Et Gestion Des Flux - Esith - 2019Документ115 страницOrdonnancement Et Gestion Des Flux - Esith - 2019Fatima Ezzahraa NahidОценок пока нет

- Fiche Muda PDFДокумент10 страницFiche Muda PDFikrameОценок пока нет

- Feuille TageДокумент15 страницFeuille TageBaralahy MpiarakandroОценок пока нет

- JatДокумент18 страницJatAmine AbouelouafaОценок пока нет

- Le Lean ManufacturingДокумент2 страницыLe Lean ManufacturingEl Mehdi BenaijaОценок пока нет

- Au Lean: QCD-ConsultingДокумент111 страницAu Lean: QCD-ConsultingFousseyni TRAOREОценок пока нет

- Lexique LEANДокумент23 страницыLexique LEANZW FniОценок пока нет

- Outils DmaicДокумент16 страницOutils DmaicANASS KHADRAOUIОценок пока нет

- Le Lean Management Et Lean AccontingДокумент31 страницаLe Lean Management Et Lean AccontingMehdi TabitОценок пока нет

- Just À TempsДокумент12 страницJust À TempsIbtissam AnoirОценок пока нет

- LeanДокумент44 страницыLeanKhalid HajirОценок пока нет

- Cours Système Lean-ESPRITДокумент179 страницCours Système Lean-ESPRITZayene Khmais100% (1)

- MRPДокумент20 страницMRPNejmeddine HalfaouiОценок пока нет

- 1.04 VSM État InitialДокумент33 страницы1.04 VSM État InitialNassim El Hommani100% (1)

- Groupe N°17 - Le Changement Rapid D'outilsДокумент18 страницGroupe N°17 - Le Changement Rapid D'outilsOverDocОценок пока нет

- Green Belt Lean Six Sigma - Etude de Cas (ID 200) - 0Документ3 страницыGreen Belt Lean Six Sigma - Etude de Cas (ID 200) - 0Sahbi SkОценок пока нет

- Démarche LEANДокумент26 страницDémarche LEANLudovic Andre100% (1)

- Introduction VSMДокумент3 страницыIntroduction VSMolivierl123Оценок пока нет

- SmedДокумент33 страницыSmedKamal MefОценок пока нет

- LeanДокумент25 страницLeanYas MaghfourОценок пока нет

- Methode GraiДокумент22 страницыMethode GraiAbdessamad Azounkdi50% (2)

- VSMДокумент17 страницVSManwarОценок пока нет

- La Théorie Des ContraintesДокумент59 страницLa Théorie Des Contraintesstino.zan593Оценок пока нет

- Devenez Green BeltДокумент75 страницDevenez Green BeltMalek OBОценок пока нет

- Logistique IntegreeДокумент4 страницыLogistique IntegreehajarosОценок пока нет

- Catalogue L2M PDFДокумент20 страницCatalogue L2M PDFSimohamed El Alami100% (1)

- 5 SДокумент14 страниц5 SYoussefОценок пока нет

- Initiation Lean ManufacturingДокумент64 страницыInitiation Lean ManufacturingSidi Youssef BcdОценок пока нет

- 02 Initiation Au Lean Manufacturing JmgOrgДокумент81 страница02 Initiation Au Lean Manufacturing JmgOrgsalahmagh1990Оценок пока нет

- Khao UlaДокумент19 страницKhao UlaKhaoula TalzazetОценок пока нет

- Lean Manufacturin ENIM StudentsДокумент58 страницLean Manufacturin ENIM StudentsYosra JbeliОценок пока нет

- (Séminaire Lean Manufacturing Avril 2016 AC (Mode de Compatibilité) ) PDFДокумент144 страницы(Séminaire Lean Manufacturing Avril 2016 AC (Mode de Compatibilité) ) PDFAnonymous n0wcXuob100% (1)

- Odc ExerciceДокумент2 страницыOdc ExerciceDidaDido100% (1)

- Feche de Pointage Alem Ksar El Irane 2018Документ1 страницаFeche de Pointage Alem Ksar El Irane 2018Abde Nnour100% (1)

- Candy El Rhazi Et Sophie LorrainДокумент19 страницCandy El Rhazi Et Sophie LorrainLa Gazette des communesОценок пока нет

- Compte Tourisme 2010Документ191 страницаCompte Tourisme 2010Anonymous kNyVDtnxОценок пока нет

- Le Droit A L Ecoute Et A La RepresentationДокумент4 страницыLe Droit A L Ecoute Et A La RepresentationAmzouay FatimaОценок пока нет

- Previsions Des ConsommationsДокумент7 страницPrevisions Des ConsommationsAdima Said100% (1)

- Rapport Marsa MarocДокумент137 страницRapport Marsa MarocYasser100% (2)

- Le Plan de FinancementДокумент24 страницыLe Plan de FinancementFeraoun Feraoun MohandОценок пока нет

- Formules de Calcul Des Agregats de La Comptabilite Nationale - Economie Generale Et Statistique-2Bac SEДокумент2 страницыFormules de Calcul Des Agregats de La Comptabilite Nationale - Economie Generale Et Statistique-2Bac SENaima El100% (2)

- Rapport Duquêne Sur La Réforme de L'épargne RéglementéeДокумент76 страницRapport Duquêne Sur La Réforme de L'épargne RéglementéeLui PrésidentОценок пока нет

- Le Poulet Yassa SenegalaisДокумент1 страницаLe Poulet Yassa Senegalaissarabiba197150% (2)

- Travaux de Fin D Exercice PDFДокумент81 страницаTravaux de Fin D Exercice PDFItto MohaОценок пока нет

- Mba UqoДокумент2 страницыMba UqoCadburyОценок пока нет

- Irving Fisher - L'Illusion de La Monnaie StableДокумент127 страницIrving Fisher - L'Illusion de La Monnaie StableJohann VorgОценок пока нет

- ChapeauДокумент10 страницChapeaujackОценок пока нет

- Tutoriel Effet Tampon Top SecretДокумент5 страницTutoriel Effet Tampon Top SecretLudovic GrégoireОценок пока нет

- La Fonction Controle de Gestion Au Service de La Performance Cas LAFARGE CIMENTS PDFДокумент79 страницLa Fonction Controle de Gestion Au Service de La Performance Cas LAFARGE CIMENTS PDFYoussef AlamiОценок пока нет

- Livret Controle 12 - A4 PDFДокумент38 страницLivret Controle 12 - A4 PDFZinou Zizou100% (1)

- Cours Audit StratégiqueДокумент34 страницыCours Audit Stratégiquezb2003100% (2)

- Rolin - Cours de Calcul DifferentielДокумент18 страницRolin - Cours de Calcul Differentieljprolin100% (1)

- Cours GLUCIDES PDFДокумент22 страницыCours GLUCIDES PDFTCHEMMIK Naziha100% (3)

- E6-Chap.2 Appli 2 Et 4-Corrigé IndicatifДокумент2 страницыE6-Chap.2 Appli 2 Et 4-Corrigé Indicatifsamira kammounОценок пока нет

- Etude de Faisabilité: - Création D'un Pressing en Libre ServiceДокумент40 страницEtude de Faisabilité: - Création D'un Pressing en Libre ServicehalymsamiaОценок пока нет

- Programme de Contrôle Des Comptes Des Immobilisations CorporellesДокумент4 страницыProgramme de Contrôle Des Comptes Des Immobilisations CorporellesKayembe100% (1)

- Présentation de L'audit Énergétique Par M Néji AMAIMIA, Expert PCAMДокумент21 страницаPrésentation de L'audit Énergétique Par M Néji AMAIMIA, Expert PCAMbousninaОценок пока нет

- Extrait (pp.91-93) - Vincent Borie, "La Médiation À L'usage Des Professionnels de La Construction", Editions Eyrolles, 2017.Документ3 страницыExtrait (pp.91-93) - Vincent Borie, "La Médiation À L'usage Des Professionnels de La Construction", Editions Eyrolles, 2017.Pierre Lelievre100% (1)

- أهمية التسويق المصرفيДокумент193 страницыأهمية التسويق المصرفيmhamed alalwani100% (1)

- 13 SLT TTДокумент18 страниц13 SLT TTGOGOОценок пока нет

- Maquette de La Licence Economie Et Gestion Parcours Finance, Contrôle, ComptabilitéДокумент6 страницMaquette de La Licence Economie Et Gestion Parcours Finance, Contrôle, ComptabilitéIsmail NybalyОценок пока нет

- Etude de Cas EntrepotДокумент3 страницыEtude de Cas EntrepotZäĶàrîa RhОценок пока нет