Академический Документы

Профессиональный Документы

Культура Документы

Propuesta de Control

Загружено:

digecaАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Propuesta de Control

Загружено:

digecaАвторское право:

Доступные форматы

I IN NS ST TI IT TU UT TO O P PO OL LI IT T C CN NI IC CO O N NA AC CI IO ON NA AL L

E ES SC CU UE EL LA A S SU UP PE ER RI IO OR R D DE E I IN NG GE EN NI IE ER R A A M ME EC C N NI IC CA A Y Y E EL L C CT TR RI IC CA A

U UN NI ID DA AD D P PR RO OF FE ES SI IO ON NA AL L Z ZA AC CA AT TE EN NC CO O

A AD DO OL LF FO O L L P PE EZ Z M MA AT TE EO OS S

P PR RO OP PU UE ES ST TA A D DE E C CO ON NT TR RO OL L P PA AR RA A E EL L E EF FE EC CT TO O

S SU UR RG GE E D DE E U UN N C CO OM MP PR RE ES SO OR R C CE EN NT TR R F FU UG GO O

T TE ES SI IS S

Q QU UE E P PA AR RA A O OB BT TE EN NE ER R E EL L T T T TU UL LO O D DE E: :

I IN NG GE EN NI IE ER RO O E EN N C CO ON NT TR RO OL L Y Y A AU UT TO OM MA AT TI IZ ZA AC CI I N N

P PR RE ES SE EN NT TA AN N

H HE ER RN N N ND DE EZ Z M MA AR RT T N NE EZ Z F FR RA AN NC CI IS SC CO O J JA AV VI IE ER R

O OL LG GU U N N I IS SL LA AS S L LU UI IS S I IL LD DI IB BE ER RT TO O

R RO OM ME ER RO O R RO OD DR R G GU UE EZ Z J JO OS S A AL LB BE ER RT TO O

A AS SE ES SO OR RE ES S

I In ng g. . R RA AF FA AE EL L N NA AV VA AR RR RE ET TE E E ES SC CA AL LE ER RA A

M M e en n C C. . O OS SC CA AR R A AR RT TU UR RO O G GO ON NZ Z L LE EZ Z V VA AR RG GA AS S

M M X XI IC CO O D D. .F F. . 2 20 00 09 9

INSTITUTO POLITCNICO NACIONAL

ESCUELASUPERIORDEINGENIERAMECNICAYELECTRICA

UNIDADPROFESIONAL"ADOLFOLPEZMATEOS"

TEMA DE TESIS

QUEPARAOBTENERELTITULODE

INGENIEROENCONTROLYAUTOMATIZACIN

PORLAOPCINDETITULACIN

TESIS COLECTIVAy EXAMENORALINDIVIDUAL

DEBERA(N)DESARROLLAR

C. FRANCISCOJAVIERHERNNDEZMARTNEZ

LUISILDIBERTOOLGUNISLAS

JOSALBERTOROMERORODRGUEZ

"PROPUESTADECONTROLPARA ELEFECTO"SURGE"DE UN COMPRESORCENTRIFUGO"

REALIZAR LA PROPUESTA DE INGENIERA DE CONTROL PARA EL EFECTO "SURGE" DE UN

TURBOCOMPRESORCENTRIFUGO EMPLEADO EN UNA PLANTAHIDRODESULFURADORA.

ESTABLECER LOS LINEAMIENTOS OPERACIONALES (COMO MEDIDA PRECAUTORIA)DEL

COMPENSADOR BAJO EL EFECTO "SURGE" CON BASE EN LAS LEYES DE LA TERMODINMICA

CLSICAYLATEORADELCONTROL CLSICO

INVESTIGAR Y ESTIMAR EL COSTO APROXIMADO DE LA PROPUESTA DE ACUERDO A LOS PRECIOS

VIGENTESENELMERCADODELSOFTWARE, HARDWARE YMANODEOBRAREQUERIDOS.

ANTECEDENTES. LEYES FUNDAMENTALES QUE RIGEN EL COMPORTAMIENTO DEL LOS

COMPRESORES.

FENMENO "SURGE" (EFECTOS OPCIONALES). REVISIN DEL CONTROL EXISTENTE DEL

EFECTO"SURGE"

DESARROLLO DE LA PROPUESTA DE INGENIERA DE CONTROL DEL EFECTO"SURGE" EN

EL COMPRESORCENTRIFUGO

COTIZACIN DEL PROYECTO

CONCLUSIONES

ANEXOS

BIBLIOGRAFA

MXICOD.F. A8DEMAYODE2009

ASESORES

il/l!( ,/fl z.,

M.EN C.OSCARARTUROGONZLEZV AR

,

ING. JOS ' 'EJIADOMI GUEZ . ",'

, t::. Ji,\:' ,:. ,'" j

JEFEDELDEP RENTOACADEMICODE"';"

INGENIERA EN CONTROLYAUTOMATIZACIN ! PN

JEi'!,'I .."<.'\:e.ti

NDICE

NDICE

Glosario Tcnico I

Objetivo General V

Objetivos Especficos VI

Resumen del contenido VII

INTRODUCCIN

Antecedentes IX

Problema XI

Anlisis y alcance XII

J ustificacin XIV

I. ANTECEDENTES

1.1 COMPRESORES 1

1.1.1 Principios de compresin 1

1.1.2 Tipos de compresores 6

1.2 PRINCIPIO DE FUNCIONAMIENTO DEL COMPRESOR CENTRFUGO 8

1.2.1 Relacin de compresin 10

1.3 LMITES DE ESTABILIDAD DEL COMPRESOR 11

1.3.1 Fenmeno de surge en un compresor centrfugo 12

1.3.2 Fenmeno de ahogamiento en un compresor centrfugo 16

1.4 CONTROL DEL SURGE 18

1.4.1 Control de flujo mnimo 18

1.4.2 Control mximo de presin 19

1.4.3 Control de cociente 20

1.4.4 Respaldo del lazo abierto 24

1.5 CONTROL DE INVALIDACIN MANUAL Y DE PROCESO 30

INDICE

II. DESARROLLO

2.1 DESCRIPCIN DE LA OPERACIN DEL COMPRESOR GB-801 EN LA

PLANTA HIDRODESULFURADORA No.1

33

2.2 ARQUITECTURA DEL SISTEMA PARA EL CONTROL DEL SURGE 36

2.3 DESCRIPCIN DEL ALGORITMO PARA EL CONTROL DEL EFECTO

SURGE EN EL COMPRESOR GB-801

39

2.3.1 Clculo de variables 41

2.3.1.1 Lnea lmite del surge 41

2.3.1.2 Determinacin del punto de operacin del compresor 43

2.3.1.3 Determinacin de la lnea de control 46

2.3.1.4 Margen de seguridad (B) 47

2.3.1.5 Margen de seguridad inicial 47

2.3.1.6 Respuesta derivativa 47

2.3.2 Funciones del Controlador PID para el control del surge 49

2.3.2.1 Deteccin del surge 50

2.3.2.2 Funcin de la respuesta proporcional de la vlvula 51

III. APLICACIN DEL DESARROLLO

3.1 SELECCIN DE EQUIPOS 52

3.1.1 Seleccin del controlador antisurge 52

3.2 CARACTERSTICAS DE HARDWARE Y SOFTWARE DEL

CONTROLADOR DE COMPRESORES TRISEN 160

52

3.2.1 Hardware 52

3.2.2 Caractersticas elctricas del controlador TS-160 58

3.2.3 Conexionado de las I/O TS-160 58

3.2.4 Software 60

3.3 SELECCIN DE LOS TRANSMISORES DE PRESIN DE SUCCIN,

PRESIN DE DESCARGA Y FLUJO DE SUCCIN

67

3.3.1 Hoja de especificacin de los transmisores de presin PT-858 y PT

808

68

3.3.2 Hoja de especificacin del transmisor de flujo FT-807 70

INDICE

III. APLICACIN DEL DESARROLLO (continuacin)

3.4 ESPECIFICACIN DE LA VLVULA 72

3.5 CONCLUSIONES PARA LA SOLICITUD DE UNA VLVULA 79

3.6 CLCULOS DE VLVULAS METODO ISA 79

IV. COTIZACIN DE LA PROPUESTA

4.1 COSTO DE EQUIPOS 85

4.2 COSTO DE INGENIERA 86

4.3 COSTO DE PUESTA EN MARCHA 89

4.4 COSTOS TOTALES 90

CONCLUSIONES 91

REFERENCIAS 93

ANEXOS

Comprobacin de frmulas de termodinmica 1

Norma de PEMEX NRF-131-PEMEX-2007 para compresores de tipo

centrfugo

2

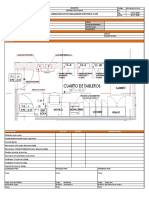

Diagrama de tubera y de instrumentacin (DTI) del compresor GB-801 3

Diagrama de tubera y de instrumentacin (DTI) del compresor GB-801 con la

adicin de los instrumentos y el controlador de surge

4

Mapas del funcionamiento del compresor GB-801 5

Medidas del gabinete de control 6

Especificaciones PC DELL WORKSTATION 380 7

INDICE DE FIGURAS

I. ANTECEDENTES

1.1 Partes de un compresor centrfugo 8

1.2 Partes bsicas para el funcionamiento de un compresor 9

1.3 Serie de motores de turbo hlices 11

1.4 Curva de desarrollo del compresor centrfugo 12

1.5 Curva de operacin de una etapa de un compresor centrfugo 12

1.6 Ciclo tpico del Surge 15

1.7 Efecto surge en el flujo 15

1.8 Efecto surge en la presin 15

1.9 Efecto surge en la temperatura 16

1.10 Punto de ajuste del control de flujo mnimo 18

1.11 Setpoint del controlador 19

1.12 Regulador del efecto 22

1.13a Respaldo del lazo abierto schemalic, mtodo del punto de

funcionamiento

26

1.13b Respaldo del lazo abierto schemalic, mtodo del flujo derivado 27

1.14 Actualizacin automtica del setpoint del surge 30

1.15 Diagrama esquemtico de alta presin de la invalidacin 32

II. DESARROLLO

2.1a Compresor GB-801 33

2.1b Compresor GB-801 33

2.2 Esquema bsico para el control de surge 34

2.3 Esquema para control del surge con una vlvula mas de recirculacin 35

2.4 Arquitectura del sistema 36

2.5 Diagrama de bloques del control surge 39

2.6 Lnea lmite de surge 40

2.7 Mapa tpico de funcionamiento del compresor 41

2.8 Lnea de control del surge 45

2.9 Respuesta derivativa 47

2.10 Respuesta de control PL 48

2.11 Funcin de la respuesta proporcional de la vlvula 50

III. APLICACIN DEL DESARROLLO

3.1 Panel frontal del TS-160 52

3.2 Caractersticas de los botones del panel frontal 53

3.3 Diagrama de bloques del hardware del TS-160 54

3.4 Dimensiones del controlador TS-160 55

3.5 Tablilla de conexiones del TS-160 56

3.6 Diagrama de alambrado para la alimentacin 57

3.7 Diagrama de conexin para un transmisor de 2 hilos 58

3.8 Diagrama de conexiones de salidas analgicas 58

3.9 Diagrama de conexin de entradas discretas 59

3.10 Diagrama de conexin de salidas discretas 59

3.11 Software de configuracin del controlador TS-160 60

3.12 Men principal 60

3.13 Ventana para la configuracin del mapa de operacin del compresor 62

3.14 HMI para el operador 63

3.15 Unidades en el mapa del compresor 63

3.16 Propiedades del gas 64

3.17 Configuracin del controlador surge 64

3.18 Man principal del software de configuracin de ingeniera 65

3.19 Diagrama tpico de instalacin de los transmisores de presin 68

3.20 Diagrama tpico de instalacin del transmisor FT-807 70

3.21 Vlvula Valtek 80

3.22 Partes de la vlvula Valtek 81

3.23 Carctersticas de la vlvula solenoide 82

GLOSARIO

TCNICO

I

1.

GLOSARIO TCNICO

LA LEY DE LOS GASES IDEALES

Empricamente, se observa una serie de relaciones entre la

: Es la ecuacin de estado del gas ideal, un

gas hipottico formado por partculas puntuales, sin atraccin ni repulsin entre

ellas y cuyos choques son perfectamente elsticos (conservacin de momento

y energa cintica). Los gases reales que ms se aproximan al comportamiento

del gas ideal son los gases monoatmicos en condiciones de baja presin y

alta temperatura.

temperatura, la

presin y el volumen que dan lugar a la ley de los gases ideales, deducida por

primera vez por mile Clapeyron en 1834.

2. POLITRPICO:

3.

Un proceso termodinmico se llama politrpico cuando se

verifica que es cuasiesttico y adems P * v ^n = constante es decir, el

producto de la presin, por el volumen elevado a un valor constante, da por

resultado un valor constante.

ESTATOR: mquina Un esttor es una parte fija de una rotativa, la cual

alberga una parte mvil (rotor), en los motores elctricos el esttor est

compuesto por un imn natural (en pequeos motores de corriente continua) o

por una o varias bobinas montadas sobre un ncleo metlico que generan un

campo magntico en motores ms potentes y de corriente alterna, tambin se

les llama inductoras.

Las partes principales son: Carcasa, escudos, rodamientos (balineras,

cojinetes), eje, bornera, entre otros.

o Pruebas de esttor: Valor del Megado, esta prueba se realiza con ayuda

del megger, conociendo as la resistencia de aislamiento; la cual debe

ser mayor igual a la tensin nominal en voltios dividida entre la

potencia nominal en kilovatios (Kw), sumndole a este ltimo mil.

GLOSARIO TCNICO

II

o Frmula: Resistencia Aislamiento = (Tensin nominal en voltios) /

(Potencia Nominal en Kw +1.000)

Esta equivalencia es para una mquina a plena marcha o funcionamiento (en

caliente); ya que en fro debe ser mayor de al menos un 20%.

1. LABE:

Los labes estn sometidos a grandes esfuerzos de

Se denomina labe a cada una de las paletas curvas de una rueda

hidrulica o de una turbina.

fatiga al trabajar en

condiciones extremas donde soportan grandes fuerzas vibratorias.

El diseo y mecanizado de los labes es muy complicado porque tiene que

adaptarse para poder soportar las condiciones de trabajo a las que est

sometido, y tendr que tener por tanto gran rigidez y una geometra adecuada

para distribuir todos los esfuerzos cuando operan en resonancia.

Los labes forman parte de turbinas de gas, turbinas de vapor,

turbocompresores, ventiladores y otros equipos rotatorios

2. CAVITACIN: vaco La cavitacin o aspiracin en es un efecto hidrodinmico

que se produce cuando el agua o cualquier otro fluido en estado lquido pasa a

gran velocidad por una arista afilada, produciendo una descompresin del

fluido debido a la conservacin de la constante de Bernoulli (Principio de

Bernoulli). Puede ocurrir que se alcance la presin de vapor del lquido de tal

forma que las molculas que lo componen cambian inmediatamente a estado

de vapor, formndose burbujas o ms correctamente, cavidades. Las burbujas

formadas viajan a zonas de mayor presin e implotan (el vapor regresa al

estado lquido de manera sbita, aplastndose bruscamente las burbujas)

produciendo una estela de gas y un arranque de metal de la superficie en la

que origina este fenmeno.

La implosin causa ondas de presin que viajan en el lquido. Estas pueden

disiparse en la corriente del lquido o pueden chocar con una superficie. Si la

GLOSARIO TCNICO

III

zona donde chocan las ondas de presin es la misma, el material tiende a

debilitarse metalrgicamente y se inicia una erosin que, adems de daar la

superficie, provoca que sta se convierta en una zona de mayor prdida de

presin y por ende de mayor foco de formacin de burbujas de vapor. Si las

burbujas de vapor se encuentran cerca o en contacto con una pared slida

cuando implosionan, las fuerzas ejercidas por el lquido al aplastar la cavidad

dejada por el vapor dan lugar a presiones localizadas muy altas, ocasionando

picaduras sobre la superficie slida.

El fenmeno generalmente va acompaado de ruido y vibraciones, dando la

impresin de que se tratar de grava que golpea en las diferentes partes de la

mquina.

Se puede presentar tambin cavitacin en otros procesos como, por ejemplo,

en hlices de barcos y aviones, bombas y tejidos vascularizados de algunas

plantas.

Se suele llamar corrosin por cavitacin al fenmeno por el que la cavitacin

arranca la capa de xido (pasivacin) que cubre el metal y lo protege, de tal

forma que entre esta zona (nodo) y la que permanece pasiva da (cubierta por

xido) se forma un par galvnico en el que el nodo (el que se corroe) que es

la zona que ha perdido su capa de xido y la que lo mantiene (ctodo).

3. COMPRESIN POLITRPICA

4.

: compresin en la que la relacin entre la

presin y el volumen expresada mediante la ecuacin PVn es una constante.

RETROFITS: Un retrofit es el cambio de equipos obsoletos por equipos nuevos

realizando un mnimo de modificaciones al tablero existente.

Se reemplazan equipos ya obsoletos y se conserva la parte mecnica en buen

estado como es la estructura propia del tablero, los buses principales y

soporteria en general, sin modificar obra civil o cableado

GLOSARIO TCNICO

IV

5. PSIG:

6.

Siglas de "pounds per square inch gauge" - libras por pulgada cuadrada

manomtrica. La presin manomtrica siempre ignora la primera atmsfera

absoluta (14,696 psia).

RPM:

7.

Revoluciones por minuto.

GALGA:

mecanizado

Se llama galga o calibre fijo a los elementos que se utilizan en el

de piezas para la verificacin de las cotas con tolerancias

estrechas cuando se trata de la verificacin de piezas en serie.

Las galgas estn formadas por un mango de sujecin y dos elementos de

medida, donde una medida corresponde al valor mximo de la cota a medir,y

se llama NO PASA, y la otra medida corresponde al valor mnimo de la cota a

medir y se llama PASA.

Las galgas son de acero templado y rectificado con una gran precisin de

ejecucin.

8. PSI: ingls Se denomina psi (del Pounds per Square Inch) a una unidad de

presin cuyo valor equivale a 1 libra por pulgada cuadrada.psig es la escala

comn, cuyo cero es la presin ambiente equivalente a una atmsfera o sea,

aproximadamente 15 psi, en general no se especifica que la presin

atmosfrica se deja de lado y se le llama simplemente psi. Cuando es

necesario dejar claro si se toma en cuenta la presin ambiente, se usa psia (o

psi abs.) cuyo cero est a realmente presin cero y las primeras 15 libras de

esta escala corresponden a la presin atmosfrica.

9. SESGO: estadstica En y epidemiologa, un sesgo es un error que aparece en

los resultados de un estudio debido a factores que dependen de la recoleccin,

anlisis, interpretacin, publicacin o revisin de los datos que pueden

conducir a conclusiones que son sistemticamente diferentes de la verdad o

incorrectas acerca de los objetivos de una investigacin. Este error puede ser

sistemtico o no, y es diferente al error aleatorio.

OBJETIVO

GENERAL

V

OBJETIVO GENERAL

Realizar una propuesta de un sistema que controle el efecto surge para la

proteccin de un turbocompresor centrifugo de la planta Hidrodesulfuradora No.1

de la refinera Miguel Hidalgo de Tula.

OBJETIVO

ESPECFICO

VI

1. Realizar un anlisis del comportamiento de los compresores centrfugos.

OBJETIVOS ESPECFICOS

2. Realizar una descripcin del algoritmo empleado para el control del efecto

surge.

3. Proponer la instrumentacin requerida para el control del efecto surge.

4. Plantear un costo de inversin para el control del efecto surge, dentro de

las siguientes reas:

a) Instrumentacin bsica.

b) Controlador para el efecto surge.

c) Tiempo hombre.

RESUMEN

DEL

CONTENIDO

VII

RESUMEN DEL CONTENIDO DE LA TESIS

En la presente tesis que lleva por nombre PROPUESTA PARA EL CONTROL

DEL EFECTO SURGE DEL COMPRESOR CENTRIFUGO GB-801 DE LA

PLANTA HIDRODESULFURADORA No. 1 DE LA REFINERIA MIGUEL

HIDALGO DE TULA, se realiz un anlisis del efecto surge en los compresores

centrfugos demostrando los efectos negativos que ste fenmeno provoca en los

compresores para posteriormente realizar una descripcin del algoritmo para

controlar el surge, un esquema de transmisores, controladores y vlvulas para

llevar a cabo el algoritmo de control, la seleccin de stos y finalmente una

cotizacin de los equipos y servicios de ingeniera.

En el anlisis del efecto surge se investig en referencias bibliogrficas, el

funcionamiento de los compresores y posteriormente el efecto del surge sobre

stos, con la finalidad de establecer los requerimientos para el control del efecto.

Se realiz una descripcin del algoritmo que se emplea para el control del

surge en compresores centrfugos, en la que se muestra la manera en que el

controlador de surge calcula la seal de control hacia la vlvula de reciclo la cual

aleja al compresor de surge.

Con base en el algoritmo de control que se utiliz, se requiri hacer un arreglo

de trasmisores, controlador y vlvulas de control en el compresor, para poder

llevar a cabo la solucin para el control del surge.

La seleccin de los equipos dependi de los rangos de operacin del compresor y de la

funcin que stos desempean en el esquema para el control del surge, el cual se bas del

algoritmo de control que se describi; por ejemplo, la funcin del transmisor de flujo, es

entregar una seal elctrica que ser utilizada

RESUMEN CONTENIDO

VIII

por el controlador de surge para el clculo de la seal de control, esta representa

el flujo de entrada al compresor, dicho flujo tiene un rango en unidades de

ingeniera el cual sirve de base para seleccionar el rango del transmisor de flujo.

Otra consideracin que se tom en cuenta para la seleccin de los equipos es

si el tipo de rea en donde stos van a operar es un ambiente explosivo o no; ya

que actualmente, esto es una consideracin muy importante para cuestiones de

seguridad.

Por ltimo, se hizo una cotizacin del proyecto, el cual incluye toda una

solucin de automatizacin para el control del efecto surge en el compresor

801 de la planta Hidrodesulfuradora No. 1. Dicha cotizacin toma en cuenta el

costo de los equipos, como trasmisores, vlvulas de control, controlador, una

computadora, software de configuracin, gabinete, costo del material para el

cableado de los equipos y finalmente costos del servicio de ingeniera.

INTRODUCCIN

IX

De acuerdo con el personal de operacin de la planta Hidrodesulfuradora No.1, con base

en sus estadsticas de mantenimiento, los daos de los compresores han incrementado

debido al excesivo desgaste de las partes internas de la

INTRODUCCIN

ANTECEDENTES

La refinacin del petrleo, requiere el uso de la turbo maquinaria para el

transporte de gases en los procesos de refinacin. En Mxico existen varios

centros de refinacin del petrleo llamados refineras (los cuales son

representados por la empresa PEMEX).

La refinera Miguel Hidalgo de Tula, la cual tiene varias plantas para la

refinacin del petrleo, utiliza como parte importante de sus equipos de proceso

turbo maquinaria. La planta Hidrodesulfuradora No.1 contiene cuatro compresores

que son utilizados para el transporte de gases que en la planta se manejan, stos

compresores llevan por nombre GB 501, GB 601, GB 701 y GB 801; cada

uno de stos contienen solo sistemas de control para el monitoreo de vibracin,

control de la velocidad de la turbina y paro de emergencia de la maquina.

El compresor GB 801, es de especial inters, ya que se considero para ste

trabajo, una gran cantidad de informacin acerca de sus parmetros operativos.

Cuando se construy la planta Hidrodesulfuradora No.1, en el ao de 1976, se

instalaron cuatro compresores que no fueron diseados con sistema para el

control del efecto surge, debido a que en ese momento el costo de la tecnologa

era muy caro para el control de dicho efecto.

INTRODUCCION

X

mquina, como en: sellos, cojinetes e impulsores debido a las variaciones en la

presin y flujo a las que opera el compresor como consecuencia del fenmeno del

surge.

Lo anterior, ha conducido al aumento en los costos del mantenimiento del

compresor en un 30% ya que los daos han sido ms severos y continuos;

provocado as, un incremento del 40 % ms de lo estimado en la inversin del

mantenimiento de la maquina durante los ltimos 5 aos.

Como una referencia al problema que tiene este efecto, el pasado 20 de abril

del 2007 el compresor GB-401 de la planta Hidrodesulfuradora No.2 se destruy

por completo, como consecuencia del excesivo desgaste de las partes internas de

la maquina a causa del fenmeno surge, por lo que a partir de esto, se ha

centrado la atencin en un sistema de control que proteja a los compresores de la

refinera del efecto surge.

Actualmente existen compaas que han desarrollado tecnologa para el

control de turbo maquinaria y ofrecen diversas soluciones en sta rea. Algunas

compaas son: Compresor Control Corporation (CCC), ICS TRIPLEX, EMERSON

y TRICONIX de INVENSYS PROCESS SYSTEM.

INTRODUCCION

XI

PROBLEMA

Como se mencion en los antecedentes, los compresores de la planta

Hidrodesulfuradora No.1 de la Refinera Miguel Hidalgo de Tula, cuenta solo con

un sistema de control para el monitoreo de vibracin, control de la velocidad de la

turbina y paro de emergencia, pero no cuenta con un sistema para proteger al

compresor del efecto surge; por lo que este es controlado manualmente por un

operador que abre la vlvula de recirculamiento cuando se detectan cambios en el

flujo de entrada al compresor y en la presin de salida de este, lo cual indica la

presencia del efecto en el compresor.

El problema que se tiene en los compresores al momento de controlar el efecto

surge en forma manual, es que, el operador encargado de llevar a cabo dicho

control no puede determinar de manera correcta ni el momento oportuno en el que

el compresor entra en surge o cuando se aproxima a este, ya que las

condiciones invariantes que originan a este fenmeno como: cambios en la

presin de salida por consecuencia de un aumento en la carga solicitada y

operacin a bajo flujo de entrada, no pueden ser detectadas solo con el hecho de

la vigilancia del operador de la presin de succin, descarga y flujo de entrada.

Por este motivo, nos enfocaremos en uno de los compresores que ms

presenta el efecto surge, ya que ha requerido un mayor mantenimiento durante

los ltimos 5 aos debido a la mala deteccin del efecto surge y que por

consecuencia ha provocado un severo deterioro en los sellos, cojinetes e

impulsores, que puede llevar a la destruccin de la mquina, causar prdidas

econmicas y en el peor de los casos, prdidas humanas.

INTRODUCCION

XII

ANALISIS Y ALCANCE

Se ha mencionado que el problema fundamental en el compresor GB-801, es

la incorrecta deteccin del efecto surge por parte de los operadores, lo cual

provoca que el compresor trabaje con una alta vulnerabilidad ante el fenmeno.

La tcnica que se realiza para alejar al compresor GB-801 del surge es abrir

una vlvula de recirculamiento operada manualmente, partiendo de este hecho, se

propone reemplazar esta vlvula manual, por una vlvula de control que sea

manipulada por un controlador de surge, el cual calcule la seal de control para

que la vlvula de reciclo abra lo necesario para prevenir que se presente ste

efecto; logrando con esto una menor perdida en la presin de salida y por

supuesto proteger al compresor abriendo totalmente la vlvula en el momento en

el que el efecto surge es detectado.

Para lograr esto, se requiere detectar la operacin del compresor en tiempo

real, mediante el clculo del punto operativo de este, lo cual depender de la

medicin de: la presin de succin, presin de descarga, flujo de entrada y de las

caractersticas de diseo del compresor.

El alcance que se tiene para la proteccin del compresor GB-801 ante el efecto

surge, es el realizar una propuesta de tipo tcnica - econmica que contemple:

1. Desarrollo de una solucin de automatizacin para la proteccin del

compresor GB-801 ante el efecto surge, en la que se incluya la seleccin

y precio de los trasmisores para la presin de succin y presin de

descarga y trasmisor de presin diferencial nicamente (ya que el medidor

de flujo ya existe).

INTRODUCCION

XIII

2. Calcular y proponer la vlvula de control para el recirculamiento, la vlvula

solenoide para activar la vlvula de recirculamiento de by pass, el

controlador de surge y los costos del servicio de ingeniera, as como una

descripcin y ejemplo de la aplicacin del algoritmo para el control del

surge con el software respectivo.

3. Adicional a la vlvula de recirculamiento, se propone una vlvula solenoide

de dos posiciones que active una segunda vlvula que funcione como by

pass de la vlvula de recirculamiento, y con ello asegurar el recirculacin

del flujo que aleja al compresor del "surge.

4. Como complemento a lo anterior, se sugiere segn las necesidades de los

operadores del compresor GB-801, un panel de proceso, el cual incluya

una HMI del compresor.

INTRODUCCION

XIV

JUSTIFICACIN

El 23 de marzo del ao 2005 hubo varias explosiones y un incendio ocurrido

durante el arranque de la unidad de isomerizacin en la refinera de Texas lo

cual provoc la muerte de 15 trabajadores y mas de 170 personas heridas e

instalaciones destruidas en su totalidad, en trminos generales, este accidente

ocasion las siguientes perdidas:

450 bpd @

70 por

barril

+

Impacto legal

reclamaciones

+

Inversiones

afectadas

=

Total de

prdidas

estimadas

$31

millones

por da

$4

billones

Lo anterior se ha mencionado para enfatizar la importancia de implementar

sistemas de seguridad para proteccin en los procesos industriales.

De acuerdo con esto, las perdidas materiales fueron muy grandes, pero la

mayor perdida fue la humana. Visto lo expuesto con antelacin se pueden

enumerar tres razones por las cuales se deben de tener sistemas para la

proteccin en cualquier proceso industrial.

1. Seguridad de la planta

2. Seguridad del personal

3. La economa de la produccin.

INTRODUCCION

XV

En este trabajo se esta realizando una propuesta tcnico - econmica para la

proteccin del compresor GB-801 del fenmeno surge.

Asimismo, cabe sealar que conforme a los antecedentes que se tienen

registrados, el pasado 20 de abril del 2007 el compresor GB-401 de la planta

Hidrodesulfuradora No.2, se destruyo por completo, como consecuencia del

excesivo desgaste a causa del fenmeno surge; lo que ocasiono el paro de una

seccin de la planta, dos trabajadores heridos y la reposicin total del compresor,

el cual tubo un costo de 80 millones de pesos.

Segn la propuesta que se esta realizando, el costo total del sistema para

proteger al compresor del surge, incluyendo costo de equipos y servicios de

ingeniera, es de $976,684.88; si se compara este precio con lo que cost el

incidente sucedido en la planta Hidrodesulfuradora No. 2, que fue de 80 millones

de pesos, se observa que es justificable la implementacin del sistema propuesto.

Ahora bien, respecto a la parte del mantenimiento que se le ha dado al

compresor GB-801 por daos del efecto surge, ste ha tenido un costo de

2 millones de pesos semestrales; por lo que al ao se esta gastando un promedio

de 4 millones. Comparando este costo con el del proyecto, se muestra que ste es

viable; ya que este reducira el nmero de mantenimientos y el costo que stos

ocasionan.

CAPTULO 1

Antecedentes

1

1.1. COMPRESORES

CAPTULO 1. ANTECEDENTES

Un compresor es una mquina diseada para aumentar la presin de un gas,

bsicamente transfirindole energa mecnica como energa potencial; esto puede

ser requerido por alguna de las siguientes razones:

1

Transmisin de energa (gas combustible, aire comprimido, refrigeracin,

etc.).

Requerimiento de condiciones segn el proceso (reacciones qumicas,

combustin, recuperacin secundaria de petrleo, etc.).

Recirculacin a travs de un proceso dado.

Almacenamiento a alta presin.

Licuefaccin.

1.1.1. PRINCIPIOS DE COMPRESIN

La caracterstica operativa de un compresor, est determinada por su

capacidad volumtrica de manejo de gas, en funcin de la relacin entre sus

presiones de succin y descarga. Esta caracterstica es particular para cada

diseo, y es en general, suministrada en forma grfica por el fabricante de cada

equipo;

2

1

Centrifugal and Axial Compressor Control ISA , p.3

2

Centrifugal Compressors Control ISA, p.p.3-4

a continuacin se exponen brevemente los aspectos tericos del proceso

de compresin. (Ver anexo 1 de comprobacin de frmulas de termodinmica)

CAPTULO 1: ANTECEDENTES

2

Empricamente, se ha establecido que el comportamiento de los gases a baja

densidad responde a la siguiente ecuacin:

T R v P =

(1.1)

Donde:

P = presin absoluta, Pa

= v = volumen especfico molar del mol m gas /

3

R = constante universal del gas, 8.31144, k mol J /

T = temperatura absoluta, K

Si dividimos la ecuacin (1) entre el peso molecular, PM, se obtiene la ecuacin

en unidades de masa:

T R v P =

(1.2)

Donde:

R = constante particular del gas, k kg J /

v = volumen especfico del gas, Kg m /

3

CAPTULO 1: ANTECEDENTES

3

La ecuacin (1.1) se conoce como la ecuacin de estado para un gas ideal. De

manera que todos los gases y vapores a baja presin se aproximan al

comportamiento de un gas ideal

3

n v v / =

.

Finalmente, si se parte que, , podemos representar las ecuaciones (1.1)

y (1.2) en trminos del volumen total:

T R n v P = (1.3)

y

T R m v P = (1.4)

Donde:

V = volumen del gas,

3

m

m = masa del gas, Kg

n = moles del gas

Para gases no ideales, es necesario introducir un parmetro de correccin,

denominado "factor de compresibilidad, z

T R z v P =

(1.5)

En cualquier proceso continuo de compresin, la relacin de la presin

absoluta P con el volumen V se expresa por medio de la ecuacin:

4

3

Control ISA Op.cit. p.20

4

Control ISA Op.cit. p.22

CAPTULO 1: ANTECEDENTES

3

te cons PV

n

tan =

(1.6)

Donde:

n = ndice politrpico

Los procesos que responden a la ecuacin (1.6) se les llama tambin

procesos politrpicos, y la relacin grfica de la presin en funcin del volumen

para cada valor del exponente n, se conoce como curva politrpica

5

n

V V

P

P

) / (

2 1

1

2

=

.

Si n es constante en la ecuacin (1.6), se obtienen las siguientes relaciones

para un proceso politrpico de un gas ideal:

(1.7)

( )

( )

1

2 1

/ 1

1 2

1

2

/ ) / (

= =

n

n n

V V P P

T

T

(1.8)

( )

1

1 2

1

2

/

=

n

T T

P

P

(1.9)

Por otro lado, el ndice politrpico, n, puede obtenerse a partir del ndice

adiabtico, k, segn:

P

k

k

n

n

=

1 1

(1.10)

v

p

C

C

K =

(1.11)

5

Control ISA Op.cit. p.25

CAPTULO 1: ANTECEDENTES

4

Cp = calor especfico a presin constante,

k kg

j

Cv = calor especfico a volumen constante,

k kg

j

p = eficiencia politrpica

Dependiendo del tipo de proceso n puede tomar diferentes valores:

n = k proceso adiabtico isentrpico (p = 1, calor constante)

n = 1 proceso isotrmico (temperatura constante)

n = 0 proceso isobrico (presin constante)

n = proceso isomtrico (volumen constante)

Por otro lado el trabajo realizado sobre una unidad de masa del gas para

Ilevarlo de un estado "1" (presin de entrada P1) a un estado "2" (presin de

salida P2), se conoce con el nombre de cabezal politrpico, y corresponde al

parmetro "Hp". El cabezal viene dado por la siguiente expresin

6

:

=

2

1

VdP H

p

(1.12)

Tomando como base la ecuacin (1.6), tenemos:

( ) | | 1 /

1

/ 1

1 2

=

n n

S o ave p

P P

n

n

T R Z H

(1.13)

Donde:

Hp = cabezal politrpico, metros(o pies)

6

Control ISA Op.cit. p.25

CAPTULO 1: ANTECEDENTES

5

n n

P P T T

/ 1

2 1 2

) 1 / (

=

(1.14)

La ecuacin 1.13 todiavia puede tomar la siguiente forma si consideramos de la

ecuacin 1.10 que:

p

k

k

n

n

1 1

=

=

(1.15)

Donde:

= Exponente poli trpico.

Sustituyendo el valor de en la ecuacin 1.13 para el cabezal poli trpico

tenemos que:

=

C s o ave

p

R T R Z

H

1.1.1. TIPOS DE COMPRESORES.

(1.16)

Existen dos tipos bsicos de compresores:

1. De desplazamiento positivo (volumen fijo),

Reciprocantes, a base de pistn y con impulsores de baja velocidad(10-

1000 rpm).

los cuales pueden

clasificarse en:

Rotativos, tales como sopladores y compresores rotativos de labes

eslizantes, rotores lobulados, rectos o de espirales entrelazadas.

De flujo continuo, conformados a su vez por dos grupos:

2. De desplazamiento dinmico o De eyector, principalmente utilizados para

elevar la presin de gases sometidos al vaco. Este tipo de compresores se

pueden clasificar en un grupo:

CAPTULO 1: ANTECEDENTES

6

Dinmicos, los cuales pueden ser de flujo axial o de flujo

radial(compresores centrfugos).

En la siguiente tabla, se analiza de forma general las caractersticas de los

compresores antes mencionados:

CARACTERSTICA RECIPROCANTES ROTATIVOS DINMICOS

AXIALES CENTRFUGOS

Inercia alta Mediana despreciable Despreciable

Eficiencia alta Mediana mediana Baja

Vlvulas s No no No

Capacidad(scfm) hasta 50000 hasta 15000 8000-

150000

700-150000

Presin mx.

descarga(psia)

50000 130 130 5000

Velocidad(rpm)

100-1000 500-10000 400-20000 10000-35000

Los compresores centrfugos son el tipo que ms se emplea en la industria de

procesos qumicos debido a que su construccin es sencilla y libre de

mantenimiento, que permite un funcionamiento continuo durante largos periodos.

7

De acuerdo al SUBCOMIT TCNICO DE NORMALIZACIN DE

PETRLEOS MEXICANOS en su norma NRF-131-PEMEX-2007 expedida el da

4 de septiembre de 2007, los compresores ocupados en las instalaciones de

7

Centrifugal and Axial Compressor Control ISA , p.p.7-15

Tabla 1.1 Caractersticas generales de los compresores.

CAPTULO 1: ANTECEDENTES

7

Petrleos Mexicanos y Organismos Subsidiarios son compresores de tipo

centrfugo. (Anexo2)

En el siguiente apartado, se estudiar ms a fondo las caractersticas y efectos

que existen en los compresores de tipo centrfugos.

1.2. PRINCIPIO DE FUNCIONAMIENTO DEL COMPRESOR CENTRFUGO.

En un compresor de tipo centrfugo, el aire entra en el ojo o centro del impulsor

que gira a altas vueltas y es acelerado a una gran velocidad a medida que es

lanzado hacia la periferia o borde exterior por la fuerza centrfuga.

8

(figura1.1)

8

Control ISA Op.cit. p.35

Fig.1.1 Partes de un compresor centrfugo

CAPTULO 1: ANTECEDENTES

8

Entonces el aire a alta velocidad fluye dentro del difusor que se ajusta

estrechamente alrededor de la periferia del impulsor. All fluye a travs de

conductos divergentes donde parte de la energa en forma de velocidad se

transforma en energa de presin. El aire con su velocidad reducida y su presin

aumentada, fluye dentro del colector a travs de una serie de labes fijos curvos.

Desde el colector, el aire fluye dentro de la seccin de combustin del motor.

Vase la figura 1.2.

Fig. 1.2 Partes bsicas para el funcionamiento de un

compresor

CAPTULO 1: ANTECEDENTES

9

1.2.1. RELACIN DE COMPRESIN

En un compresor centrfugo de una sola etapa por lo general se encuentra en

una gama de 6:1 a 7:1. El volumen de aire que puede moverse por un compresor

centrfugo de una sola cara activa se determina por el dimetro del compresor

.9

Esta configuracin se usa en una configuracin de motores en serie conocida

como motores turbohlices como el que se representa en la figura 1.3. Uno de los

principales problemas con este tipo de motor es la prdida de presin

experimentada por el aire que fluye entre las etapas.

Si el dimetro es demasiado grande, la velocidad de la punta llegar a ser

demasiado alta, y el rendimiento disminuir. Los compresores de gran dimetro

tambin requieren que el motor sea grande y por lo tanto ser ms difcil de

aerodinamizar.

La elevacin de la presin por etapas es alta para los compresores centrfugos,

pero el nmero de etapas est limitado. En algunos motores, la turbina mueve a

dos compresores centrfugos de una sola cara activa.

9

Control ISA Op.cit. p.40

Fig. 1.3 Serie de motores de turbo hlices

CAPTULO 1: ANTECEDENTES

10

1.3.

LMITES DE ESTABILIDAD DE UN COMPRESOR CENTRFUGO.

La relacin entre el cabezal politrpico y el flujo volumtrico para un compresor

dado se suministra por el fabricante a travs de curvas que se obtienen por medio

de regresiones que se desarrollan a partir de los datos reales de operacin.

10

.

En la figura 1.4 se muestra mas a detalle el mapa de operacin de un

compresor centrifugo, el cual expone todas las zonas de operacin.

10

Control ISA Op.cit. p.50

Fig. 1.4 Curva de desarrollo del compresor centrfugo

CAPTULO 1: ANTECEDENTES

11

La Fig. 1.5 muestra una curva tpica de operacin de un compresor centrfugo

(o una etapa en un equipo multietapa) de velocidad constante, expresada en

trminos de la presin de descarga contra el flujo volumtrico medido en la

succin (Qs); en la figura 1.5 el punto "A" se encuentra en la regin de operacin

normal, pero limitado por dos fenmenos particulares, el "surge" y el

"estrangulamiento", los cuales se detallan a continuacin.

1.3.1. FENMENO DE SURGE EN UN COMPRESOR CENTRFUGO

En condiciones normales de operacin, la diferencia de presin que existe

entre la periferia y el "ojo" del impulsor de cada etapa de un compresor hace que

un pequeo volumen del gas, ya comprimido, fluya en sentido inverso a travs de

los intersticios existentes entre dicho impelente y la carcaza.

Figura 1.5 Curva de operacin de una etapa de un compresor centrfugo

CAPTULO 1: ANTECEDENTES

12

Si se disminuye la carga, el punto de operacin se va desplazando desde "A"

hacia la izquierda, a partir del punto "B", la presin diferencial tiene una magnitud

suficiente para incrementar de manera abrupta el flujo inverso antes mencionado

con respecto al directo, este fenmeno tambin se le conoce como "bloqueo"

(stall, en ingls), por lo que una reduccin adicional de la carga desencadena una

disminucin progresiva de la presin de descarga, en lugar de un natural

incremento (el proceso de compresin presenta ganancia positiva), disminuyendo

al mismo tiempo el flujo neto ms an, lo cual redunda en la incapacidad del

compresor (o etapa) para suplir el flujo requerido por el proceso (o la etapa

siguiente); este efecto contina hasta que eventualmente el flujo neto se invierte y

la prdida interna de presin por friccin hace que la presin de descarga empiece

de nuevo a crecer, hasta volver a igualar a la del proceso; como consecuencia de

todo esto, el punto de operacin se ubica muy rpidamente en el punto "C".

Ahora bien, las condiciones de operacin en "C" no son estables ya que con un

flujo negativo la presin del proceso a la descarga disminuye, disminuyendo con

ello el flujo inverso, y, en consecuencia, el punto de operacin vuelve a moverse,

esta vez hacia la derecha, hasta alcanzar el "D"; a partir de all, el proceso

comienza a represurizarse, con lo que la presin de descarga empieza a aumentar

de nuevo, lo cual conlleva un aumento del flujo directo; este efecto regenerativo

hace que el punto de operacin llegue rpidamente a "E", condiciones en las

cuales el flujo se hace excesivo, y la presin empieza a subir, moviendo as el

punto de operacin hacia "B", con lo cual se reinicia el ciclo a menos que se tome

alguna accin externa.

Este fenmeno cclico es conocido como "BOMBEO" (SURGE, en ingls).

Tpicamente, la inversin del flujo se produce en un lapso muy pequeo de

tiempo, que oscila entre 20 y 40 mseg, lo que da lugar a oscilaciones de una

CAPTULO 1: ANTECEDENTES

13

frecuencia entre los 0.5 y 2 Hz en la presin y el flujo. Estas oscilaciones producen

vibraciones radiales y axiales de gran intensidad, que provocan los siguientes

efectos:

1. El flujo invierte su direccin en 20 a 50 milisegundos.

2. Los ciclos de surge se producen a razn de 0.3 a 3 segundos por ciclo.

3. El compresor vibra.

4. La temperatura aumenta.

5. Se producen rudosmolestosos en el compresor.

6. Pueden ocurrir disparos del compresor.

7. Tanto los instrumentos convencionales como los Operadores pueden

fallar en reconocer el surge.

En las figura 1.6 se muestra el ciclo tpico de surge y los efectos que este

provoca sobre la temperatura, presin y flujo que provoca (figuras. 1.7-1.9)

Fig. 1.6 Ciclo tpico de surge

CAPTULO 1: ANTECEDENTES

14

Factores que afecta el efecto surge en el compresor:

Flujo:

Afectada por :

1. Oscilaciones rpidas de flujo

2. Reversin de empuje

3. Daos potenciales.

Presin:

1. Oscilaciones rpidas de presin con inestabilidad en el proceso.

Fig. 1.7 Efecto surge en el flujo

Fig. 1.8 Efecto surge en la presin

CAPTULO 1: ANTECEDENTES

15

Temperatura:

Aumento de la temperatura dentro del compresor

11

FENMENO DE AHOGAMIENTO EN UN COMPRESOR CENTRFUGO

La capacidad de un compresor de suplir flujo est limitada por las propiedades

del gas a las condiciones operativas en la succin: al alcanzar ste la

correspondiente velocidad mxima, una disminucin adicional del cabezal

prcticamente no produce flujo adicional, lo que se conoce como ahogamiento,

tal como lo indica el punto "F" de la Fig.1.5.

En un equipo multietapa y por no coincidir esta condicin en todas ellas, existe

la posibilidad de que alguna de ellas operen con un diferencial negativo de presin

(efecto motor), producindose en las mismas inversin del empuje, lo cual va

acompaado de vibraciones de alta frecuencia, desplazamientos axiales del rotor,

11

Control ISA Op.cit. p.62

Fig. 1.9 Efecto surge en la temperatura

CAPTULO 1: ANTECEDENTES

16

y los correspondientes daos en cojinetes, sellos, etc. Por lo tanto, esta condicin

debe entonces tambin ser evitada.

En la industria y en lo particular, en la industria de la refinacin del Petrleo, un

80% de los daos causados a un compresor centrfugo es por el efecto conocido

como surge, dicho efecto, a pesar de que se conoce en algunas plantas, en este

caso en la planta No.1 de la refinera Miguel Hidalgo en Tula Hidalgo, an no ha

sido controlado del todo.

12

12

Control ISA Op.cit. p.67

Por lo que en los siguientes apartados, se hablar a profundidad del control del

efecto surge en los compresores de tipo centrfugos.

CAPTULO 1: ANTECEDENTES

17

1.4.1 CONTROL DE FLUJO MNIMO

Esta estrategia del control es barata y fcil de entender.

La figura 1.10 muestra un flujo mnimo (lnea de control) representado por la

lnea vertical, esta, evita que el punto de funcionamiento se acerque demasiado a

la curva del surge en altas presiones, evitando tambin que el punto de

funcionamiento pase innecesariamente a un punto lejano de la curva del surge

en las presiones bajas.

CONTROL DEL SURGE.

Si el punto de funcionamiento cruza el punto de ajuste del surge en las

presiones bajas, la vlvula de reciclo se abrir aunque el punto de funcionamiento

puede no estar cercano del surge. Tambin, puesto que las elipses de la eficacia

tienen tpicamente su paralelo al eje largo a la curva del surge con la elipse

interna que tiene la eficacia mxima (figura 1.10), el punto de funcionamiento

normal se forza a las extremidades de bajo rendimiento. As, la energa es perdida

debido a un flujo innecesario de la vlvula de reciclo y operacin del bajo

rendimiento.

13

13

Centrifugal Compressors Control ISA, pp.119

Flujo de entrada ( acfm)

Figura 1.11 Punto de ajuste del control de flujo

mnimo

C

u

r

v

a

d

e

s

u

r

g

e

Eje

largo

Eficacia de la

elipse

S

u

b

i

d

a

d

e

l

a

p

r

e

s

i

n

C

o

n

t

r

o

l

a

d

o

r

d

e

l

s

e

t

p

o

i

n

t

Flujo de entrada ( acfm)

Figura 1.10 Punto de ajuste del control de flujo

mnimo

C

u

r

v

a

d

e

s

u

r

g

e

Eje

largo

Eficacia de la

elipse

S

u

b

i

d

a

d

e

l

a

p

r

e

s

i

n

C

o

n

t

r

o

l

a

d

o

r

d

e

l

s

e

t

p

o

i

n

t

Flujo de entrada ( acfm)

Figura 1.11 Punto de ajuste del control de flujo

mnimo

C

u

r

v

a

d

e

s

u

r

g

e

Eje

largo

Eficacia de la

elipse

S

u

b

i

d

a

d

e

l

a

p

r

e

s

i

n

C

o

n

t

r

o

l

a

d

o

r

d

e

l

s

e

t

p

o

i

n

t

Flujo de entrada ( acfm)

Figura 1.10 Punto de ajuste del control de flujo

mnimo

C

u

r

v

a

d

e

s

u

r

g

e

Eje

largo

Eficacia de la

elipse

S

u

b

i

d

a

d

e

l

a

p

r

e

s

i

n

C

o

n

t

r

o

l

a

d

o

r

d

e

l

s

e

t

p

o

i

n

t

CAPTULO 1: ANTECEDENTES

18

1.4.2 CONTROL MXIMO DE PRESIN.

La figura 1.11 refleja que el punto de ajuste de la presin mxima

representado por la lnea horizontal no puede evitar que el punto de

funcionamiento cruce a la izquierda de la curva del surge en las presiones bajas.

Si el punto de funcionamiento pasa por encima del punto de ajuste del surge,

la vlvula de reciclo se abrir aunque el punto de funcionamiento puede ser lejano

a la derecha de la curva del surge. Tambin, puesto que las elipses de la eficacia

tienen tpicamente su paralelo al eje largo a la curva del surge con la elipse

interna que tiene la eficacia mxima, el punto de funcionamiento normal se forza a

las extremidades del bajo rendimiento. As la energa se pierde debido al reciclo

del flujo innecesario y la operacin del bajo rendimiento.

Flujo de entrada (acfm)

Figura 1.1 Setpointdel controlador

C

u

r

v

a

d

e

s

u

r

g

e

Eje

largo

Eficacia de la

elipse

S

u

b

i

d

a

d

e

l

a

p

r

e

s

i

n

C

o

n

t

r

o

l

a

d

o

r

d

e

l

s

e

t

p

o

i

n

t

Setpont del controlador

Flujo de entrada (acfm)

Figura 1.11Setpointdel controlador

C

u

r

v

a

d

e

s

u

r

g

e

Eje

largo

Eficacia de la

elipse

S

u

b

i

d

a

d

e

l

a

p

r

e

s

i

n

C

o

n

t

r

o

l

a

d

o

r

d

e

l

s

e

t

p

o

i

n

t

Setpont del controlador

Flujo de entrada (acfm)

Figura 1.1 Setpointdel controlador

C

u

r

v

a

d

e

s

u

r

g

e

Eje

largo

Eficacia de la

elipse

S

u

b

i

d

a

d

e

l

a

p

r

e

s

i

n

C

o

n

t

r

o

l

a

d

o

r

d

e

l

s

e

t

p

o

i

n

t

Setpont del controlador

Flujo de entrada (acfm)

Figura 1.11Setpointdel controlador

C

u

r

v

a

d

e

s

u

r

g

e

Eje

largo

Eficacia de la

elipse

S

u

b

i

d

a

d

e

l

a

p

r

e

s

i

n

C

o

n

t

r

o

l

a

d

o

r

d

e

l

s

e

t

p

o

i

n

t

Setpont del controlador

CAPTULO 1: ANTECEDENTES

19

La ecuacin 1.18 indica la relacin lineal entre el diferencial de la cabeza del

flujmetro de la succin (h) y el incremento de la presin del compresor (P) dicha

relacin se conoce como el corazn del control del surge.

No importa qu eje se utilice como seal de medida hacia el regulador del

surge, puesto que eso ms importante, que el operador lea el flujo del compresor

y el incremento de la presin del compresor, por lo que el eje de X se asigna como

la seal de la medida y el eje de Y se asigna como la seal del punto de ajuste del

regulador del surge.

1.4.3 CONTROL DE COCIENTE

sta ha resultado ser la mejor estrategia de control. No slo el surge se

previene para todas las posiciones posibles del punto de funcionamiento respecto

al mapa del compresor, sino que tambin la energa es ahorrada al tener un flujo

innecesario de reciclo y una eficiencia de funcionamiento ms alta. Puesto que el

eje largo de las elipses de la eficacia son paralelos al punto de ajuste de la curva

del surge, el punto de funcionamiento se mueve a lo largo del eje largo para los

cambios de carga.

La figura 1.12 nos muestra que este punto de ajuste es paralelo a la curva del

surge y funciona en el eje largo de las elipses para una curva del surge (el

compresor de un solo cuerpo sin las paletas de gua ajustables). En actualidad la

curva del surge y el punto de ajuste se utilizan en un diagrama de P contra h,

de modo que la curva del surge se acerque a una lnea recta descrita por la

ecuacin siguiente:

b P m h + = (1.18)

CAPTULO 1: ANTECEDENTES

20

Donde:

b = setpoint del bias del surge.

h = diferencial de la cabeza del flujmetro de la succin (pulgadas columna de

agua)

m = set point de la cuesta del surge

P = la subida de la presin se convirti por el compresor

La ecuacin 1.15 refleja la relacin lineal entre el diferencial de la cabeza del

flujmetro de la succin (h) y la subida de la presin del compresor (P) y utilizado

extensivamente desde entonces como el corazn del control del surge.

No importa qu eje se utiliza como la seal de la medida para el regulador del

surge, puesto que es algo ms importante que el operador lea el flujo del

compresor y la subida de la presin del compresor, por lo que el eje de X se

asigna como la seal de la medida y el eje de Y se asigna como la seal del punto

de ajuste del regulador del surge.

En a figura 1.12 se puede ver como el regulador de surge es el regulador del

flujo con un punto de ajuste alejado. El punto de ajuste alejado es la salida de una

estacin del cociente cuyo aumento se fija para emparejar la cuesta de la curva

del surge, cuya diagonal se fija para dar a la compensacin deseada de la curva

del surge, y cuya entrada es el incremento de la presin desarrollada por el

compresor. Como la compensacin es grande, esta es dependiente de la

velocidad de los instrumentos para que pueda responder ms rpido a la

velocidad del disturbio que este no dispare al compresor a menos que el sistema

sea de lazo abierto.

CAPTULO 1: ANTECEDENTES

21

No es recomendable activar el respaldo del lazo abierto a menos que sea

absolutamente necesario; por ejemplo, donde el compresor suministra a usuarios

mltiples, puesto que la parada de un usuario molestara a los otros usuarios si los

corrige el sistema de reserva y abre las vlvulas del surge demasiado. Si la

correccin no es un problema, despus de adicionar el sistema de reserva, esto

reduce la compensacin requerida del punto de ajuste. Si los instrumentos son

rpidos y el regulador de la regeneracin es sintonizado correctamente, pero la

correccin es un problema, entonces se requiere adicionar un bias que

determine una zona mas estable de operacin para este disturbio.

Flujo de entrada (Capacidad real de compresor de aire)

C

u

r

v

a

d

e

s

u

r

g

e

Eje

largo

Eficacia de la

elipse

S

u

b

i

d

a

d

e

l

a

p

r

e

s

i

n

C

o

n

t

r

o

l

a

d

o

r

d

e

l

s

e

t

p

o

i

n

t

Flujo de entrada (Capacidad real de compresor de aire)

Figura 1.12 Regulador del efecto

C

u

r

v

a

d

e

s

u

r

g

e

Eje

largo

Eficacia de la

elipse

S

u

b

i

d

a

d

e

l

a

p

r

e

s

i

n

C

o

n

t

r

o

l

a

d

o

r

d

e

l

s

e

t

p

o

i

n

t

Flujo de entrada (Capacidad real de compresor de aire)

C

u

r

v

a

d

e

s

u

r

g

e

Eje

largo

Eficacia de la

elipse

S

u

b

i

d

a

d

e

l

a

p

r

e

s

i

n

C

o

n

t

r

o

l

a

d

o

r

d

e

l

s

e

t

p

o

i

n

t

Flujo de entrada (Capacidad real de compresor de aire)

Figura 1.12 Regulador del efecto

C

u

r

v

a

d

e

s

u

r

g

e

Eje

largo

Eficacia de la

elipse

S

u

b

i

d

a

d

e

l

a

p

r

e

s

i

n

C

o

n

t

r

o

l

a

d

o

r

d

e

l

s

e

t

p

o

i

n

t

CAPTULO 1: ANTECEDENTES

22

La vlvula que va ro abajo del bloque en este uso, es una vlvula de mariposa

que tiene como caracterstica que la vlvula era mayor del 75 por ciento de

abierto. El tiempo que dura a partir del 0 al 25 por ciento de abierto era 120

segundos y el tiempo que dura a partir del 25 al 100 por ciento de abierto es de 20

segundos. Esto puede considerarse muy lento para una vlvula que en el control

del surge, se debe considerar fcil; pero note que el tiempo real disponible entre

la regeneracin y los puntos de ajuste de reserva es solamente 1.7 segundos y

entre el punto de ajuste de reserva y la curva del surge estn en 1.1 segundos.

Si la regeneracin y los puntos de ajuste de reserva estn suficientemente lejos o

separados se puede comprobar por la ecuacin siguiente:

)

`

|

|

.

|

\

|

+ =

i

v

T

T

PB V E 5 . 0 1 100 / ) (

(1.19)

Donde:

E = distancia entre la regeneracin y los puntos de ajuste de reserva (el por

ciento)

PB = banda proporcional del controlador (por ciento)

Ti = Tiempo integral (lo contrario del reajuste del ajuste) (repeticiones / minuto)

Tv = Tiempo de duracin de la vlvula de bloque rio abajo entre los puntos de

ajuste (minuto)

V = cambio en la posicin de la vlvula del surge requerida (el por ciento)

La ecuacin 1.19 seala que la distancia mnima entre los puntos de ajuste

puede ser alcanzada solamente, si se reducen al mnimo la banda proporcional y

los tiempos integrales. La banda proporcional mnima y el tiempo integral son

proporcionales al tiempo de reaccin de los instrumentos en el lazo.

CAPTULO 1: ANTECEDENTES

23

Un sistema de control mal diseado del surge puede requerir que el ajuste del

punto de la regeneracin sea del 18 por ciento o ms, mientras que una

regeneracin bien diseada del sistema de control de reserva del surge puede

tener su punto de ajuste de la regeneracin en menos de 10 por ciento de la curva

del surge y el punto de ajuste de reserva el menos de 5 por ciento de la curva del

surge. Los ahorros de la energa aumentan mientras que la distancia de los

puntos de ajuste de la disminucin de la curva del surge reduce el reciclo y el

flujo del respiradero y funciona en el de eje largo de la elipse de la eficacia, que

est relativamente cerca de la curva del surge.

14

1.4.4 RESPALDO DEL LAZO ABIERTO

Una vez que un compresor entra surge, el regulador de la regeneracin del

surge probablemente no podr sacar al compresor del surge puesto que las

oscilaciones del surge son tan rpidas que son equivalentes al ruido

incontrolable al regulador del surge

.

1. La forma de la curva del surge suministrado por el fabricante del

compresor es " esperado" y no garantizado.

Una apertura rpida del regulador y un cierre

lento de la vlvula de control del surge ayudar a prevenir un segundo ciclo del

surge. Sin embargo, el retraso adicional introducido en la oscilacin del lazo de

control retrasando la vlvula en una direccin, hace necesario el uso de una banda

proporcional ms grande.

Aunque tiene un regulador de la regeneracin del surge bien diseado, un

compresor ser sujetado al surge por las razones siguientes:

14

Control ISA Op.cit. p.125-150

CAPTULO 1: ANTECEDENTES

24

2. La curva del surge cambia de puesto con desgaste y condiciones de

funcionamiento.

3. El compresor necesita ser aflojado adrede para verificar la curva del

surge.

4. Una vlvula check de ro abajo puede fallar en el cerrado..

5. Una vlvula de bloqueo ro abajo reguladora puede fallar en el cerrado.

6. El regulador del surge puede fallar, cuando se cambie de automtico a

manual, o cuando se cambie del punto alejado al punto de ajuste local.

Un anlisis de la prevencin contra prdidas demostrara que un respaldo de

anillo abierto est justificado para todos los compresores dinmicos. El respaldo

de anillo abierto detecta un acercamiento demasiado cercano al surge o el

comienzo real del mismo y toma medidas correctivas preprogramadas. Los

mtodos derivados del punto y del flujo de funcionamiento son los dos mtodos de

reserva de anillo abierto principales.

La figura 1.13a demuestra el mtodo del punto de funcionamiento. Si el flujo de

la succin disminuye ms que un porcentaje del sistema debajo del punto de

ajuste alejado del regulador del surge, una seal preprogramada es generada

por FY-4 para abrir el respiradero o de reciclar la vlvula. La figura 1.15a

demuestra un interruptor externo FSL-2 de la desviacin para activar una entrada

del contacto del generador de seal FY-4 cuando cae la seal principal

diferenciada ms que un porcentaje del sistema debajo de la salida de la estacin

Fr1-1 del cociente. Este mtodo detecta cuando el punto de funcionamiento ha

cruzado sobre el punto de ajuste del regulador del surge y est entre este punto

de ajuste y la curva del surge. Es mejor que el mtodo derivado del flujo en que

tomar medidas correctivas antes de que la curva del surge inicie y puede

prevenir el comienzo del surge si est diseado correctamente. Sin embargo, se

CAPTULO 1: ANTECEDENTES

25

pierde la proteccin de reserva si la salida de la estacin del cociente va a cero

debido a una falta de la estacin del transmisor o del cociente de la subida de la

presin.

La figura 1.13b demuestra el mtodo del flujo derivado. Si el flujo de la succin

cae rpidamente, la salida de la estacin lead-lag FY-6 va del cero ciento

(derivado cero para el flujo constante) a una cierta salida grande (derivado grande

para la gota rpida del flujo). El aumento de la estacin del retraso se fija para la

accin inversa, su constante de tiempo de retraso se fija para evitar que el ruido

cambie la salida de la estacin del retraso, y se fija el plazo de ejecucin de dar un

cambio grande de la salida para una gota rpida del flujo.

Si la salida est sobre un lmite del sistema, el interruptor FSL-2 activa una

entrada del contacto del generador de seal FY-4. Este mtodo detecta la gota

Arranque

manual

opcional del

controlador

Salida mas

baja

Salida de

regeneraci

n del lazo

cerrado

Salida de

regeneraci n del lazo

abierto #1

Medic

n del

Setpoin

del

bia

Aumentador de

n

de vo

men

Aumen

ador de

pres

n

de

vo

men

Salid

Entrada

Cont

dor de

surg

Fig 1.15a Respaldo del lazo abierto

Arranque

manual

opcional del

controlador

Salida mas

baja

Salida de

regeneraci

n del lazo

cerrado

Salida de

regeneraci n del lazo

abierto #1

Medic

n del

Setpoin

del

bia

Aumentador de

n

de vo

men

Aumen

ador de

pres

n

de

vo

men

Salid

Entrada

Cont

dor de

surg

Fig 1.13a Respaldo del lazo abierto schemalic, mtodo del punto de funcionamiento

CAPTULO 1: ANTECEDENTES

26

empinada en el flujo que significa el comienzo del surge, tomando las medidas

correctivas despus del comienzo del surge y prevendr generalmente un

segundo ciclo del surge; solo si est diseado correctamente.

No depende de tener una seal de la subida de la presin y por lo tanto no es

til para los compresores con las etapas mltiples y no recicla los flujos donde la

subida de la presin a travs de una etapa no puede ser medida. Si la medida del

flujo es demasiado ruidosa, el ajuste del retraso requerido puede ser tan grande

que retrasa la respuesta de la estacin del retraso del plomo demasiado para

prevenir un segundo ciclo del surge.

Arranque

manual

opcional del

controlador

Salida mas

baja

Salida de

regeneraci n del lazo

abierto #1

Medici n del surge

Derivativo

Aument

ador de

presin

de

volmen

Salida de

regeneraci

n del lazo

cerrado

bias

Conta

dor de

surge

Aumentador de presi n

de vol men

Salida

Entrada

Fig. 1.15b diagrama esquemtico de reserva del lazo abierto, m todo del flujo

derivado

Arranque

manual

opcional del

controlador

Salida mas

baja

Salida de

regeneraci n del lazo

abierto #1

Medici n del surge

Derivativo

Aument

ador de

presin

de

volmen

Salida de

regeneraci

n del lazo

cerrado

bias

Conta

dor de

surge

Aumentador de presi n

de vol men

Salida

Entrada

Fig. 1.13b diagrama esquemtico de reserva del lazo abierto, m todo del flujo

derivado

Arranque

manual

opcional del

controlador

Salida mas

baja

Salida de

regeneraci n del lazo

abierto #1

Medici n del surge

Derivativo

Aument

ador de

presin

de

volmen

Salida de

regeneraci

n del lazo

cerrado

bias

Conta

dor de

surge

Aumentador de presi n

de vol men

Salida

Entrada

Fig. 1.15b diagrama esquemtico de reserva del lazo abierto, m todo del flujo

derivado

Arranque

manual

opcional del

controlador

Salida mas

baja

Salida de

regeneraci n del lazo

abierto #1

Medici n del surge

Derivativo

Aument

ador de

presin

de

volmen

Salida de

regeneraci

n del lazo

cerrado

bias

Conta

dor de

surge

Aumentador de presi n

de vol men

Salida

Entrada

Fig. 1.13b diagrama esquemtico de reserva del lazo abierto, m todo del flujo

derivado

CAPTULO 1: ANTECEDENTES

27

Sin importar qu tipo de deteccin del surge se utiliza, la accin

preprogramada debe mover la vlvula de control del surge abierta en menos que

un segundo y despus permitir una transicin de nuevo a control del surge de la

regeneracin a menos que el compresor vaya a ser cerrado inmediatamente.

La transicin es lograda disipando la seal preprogramada, la seal de salida

de regulador del surge de la regeneracin y la seal preprogramada de reserva,

ambas, del lazo abierto son entradas a un selector de seal, que selecciona la

seal que exige las vlvulas de control del surge para ser la ms futura se abre.

Puesto que las vlvulas de control del surge son abiertas, se utiliza un

selector de seal bajo, las salidas del generador de seal y de regulador del

surge estn entonces en el 100 por ciento cuando el punto de funcionamiento

est a la derecha de la curva del surge (ste corresponde a la medida que est

sobre el punto de ajuste alejado del regulador del surge de la regeneracin). El

generador de seal inmediatamente va a cero cuando est activado y despus

aumenta lentamente. La falta del regulador del surge o del generador de seal

har las vlvulas de control del surge abrirse. Todas estas funciones se pueden

hacer dentro de un solo regulador del microprocesador si son lo bastante rpidas.

En la figura 1.14, se puede ver un mtodo nico para cambiar de puesto el

punto de ajuste del surge ms lejos a la derecha agregando un diagonal del

bloque 7 al diagonal fijo en el bloque 2 cuando la medida cae perceptiblemente

debajo del punto de ajuste, que significa el comienzo del surge. El aumento de la

estacin del cociente, que es la entrada del escalador para bloquear 1, sigue

siendo fijo.

El punto del surge se puede restaurar a su valor original empujando el botn

del reajuste, el generador de curva demostrado como bloque 5 corresponde al

generador de seal mencionado previamente; la inversin de la seal para las

CAPTULO 1: ANTECEDENTES

28

vlvulas de control de actuacin reversible del surge no se demuestra; la falta de

la seal del bloque 4 dejar a las vlvulas de control del surge en la posicin

cerrada.

El regulador del surge de la regeneracin (el bloque 3) es un regulador del

flujo de la succin cuyo punto de ajuste alejado es la salida de la estacin del

cociente (bloque 2), este sistema protege el compresor aunque la curva del

surge puede cambiar de puesto debido a los cambios en condiciones de

funcionamiento o desgaste, la respuesta de control de anillo abierto produce una

abertura rpida de la vlvula del regulador de sobretensiones, la magnitud de esta

abertura es ajustable con el parmetro C1.

Los valores grandes de C1 protegern siempre el compresor en un sistema

correctamente diseado, incluso para los disturbios muy grandes; sin embargo, los

valores grandes de C1, tienden a producir los disturbios de proceso significativos,

incluso paradas de proceso.

Un parmetro adicional C2 se utiliza para reducir este problema, el C2 es el de

retraso de tiempo entre los usos subsecuentes de C1; es decir, cuando t, l

funcionamiento alcanza el punto de ajuste de anillo abierto en el mapa del

compresor, C1, se agrega a la salida, el regulador entonces espera con el plazo

C2. Si el punto de funcionamiento todava est en o a la izquierda de la lnea de

viaje del reciclaje, C1 se aplica otra vez a la salida. Esto continuar hasta que el

punto de funcionamiento cruce la lnea de viaje del reciclaje.

El resultado de esta accin combinada de C1 y del C2 es que el compresor se

puede proteger contra disturbios relativamente de menor importancia con un solo

uso de C1; se reduce al mnimo el disturbio de proceso mientras que los disturbios

grandes se pueden manejar con usos acumulativos de C1.

CAPTULO 1: ANTECEDENTES

29

Valores tpicos de C1 y el C2 para un proceso sensible a los trastornos sera

C1 a partir del 15 al 25 por ciento y al C2 a partir de la 0.3 a 0.8 segundos.

15

1.5 CONTROL DE INVALIDACIN MANUAL Y DE PROCESO

Las vlvulas de control del surge pueden necesitar ser estranguladas por una

variedad de razones con excepcin de control de surge

,

15

Centrifugal and Axial Compressor Control ISA , p.p.93-128

sin importar el tipo de

regulador de la invalidacin, su seal de salida debe pasar a travs de un selector

de la baja de seal de modo que el regulador del surge y el respaldo del lazo

abierto puedan todava abrir las vlvulas del surge si el punto de funcionamiento

se acerca a la curva del surge. La seal de salida que exige la abertura ms

grande de la vlvula de control del surge debe ser seleccionada siempre.

Subida de la presin del compresor

Pc

Pos

Diferencial del

cabezal de la

succin

Escalador

Dispositivo de suma

Dispositivo

de suma

Regulador

proporcional

de reajuste

Dispositivo

de suma

Comparador

Escalador

Botn de

reajuste

Comparador

Suma

bias, b2

Generador

de curva

Dispositivo

de suma

s

a

l

i

d

a

tiempo

Fig 1.16 Actualizaci n automtica del setpointdel surge

Subida de la presin del compresor

Pc

Pos

Diferencial del

cabezal de la

succin

Escalador

Dispositivo de suma

Dispositivo

de suma

Regulador

proporcional

de reajuste

Dispositivo

de suma

Comparador

Escalador

Botn de

reajuste

Comparador

Suma

bias, b2

Generador

de curva

Dispositivo

de suma

s

a

l

i

d

a

tiempo

Fig 1.14 Actualizacin automtica del setpoint del surge

Subida de la presin del compresor

Pc

Pos

Diferencial del

cabezal de la

succin

Escalador

Dispositivo de suma

Dispositivo

de suma

Regulador

proporcional

de reajuste

Dispositivo

de suma

Comparador

Escalador

Botn de

reajuste

Comparador

Suma

bias, b2

Generador

de curva

Dispositivo

de suma

s

a

l

i

d

a

tiempo

Fig 1.16 Actualizaci n automtica del setpointdel surge

Subida de la presin del compresor

Pc

Pos

Diferencial del

cabezal de la

succin

Escalador

Dispositivo de suma

Dispositivo

de suma

Regulador

proporcional

de reajuste

Dispositivo

de suma

Comparador

Escalador

Botn de

reajuste

Comparador

Suma

bias, b2

Generador

de curva

Dispositivo

de suma

s

a

l

i

d

a

tiempo

Fig 1.14 Actualizacin automtica del setpoint del surge

CAPTULO 1: ANTECEDENTES

30

Un cargador manual de la vlvula del surge est instalado a veces en un

panel del campo local al lado del compresor y al lado de las exhibiciones de la

presin y de la temperatura del aceite de lubricante del compresor, ste cargador

manual se utiliza a veces para colocar las vlvulas de control manualmente

durante el arranque; sin embargo, un sistema de control correctamente diseado

de surge debe poder estrangular automticamente las vlvulas de control del

surge cuanto sea necesario durante el arranque y proporcionar una mejor

proteccin de la que que puede un cargador manual.

Un operador no puede reaccionar tan rpidamente como el sistema de reserva

de anillo abierto, la salida manual del cargador debe pasar a travs del selector de