Академический Документы

Профессиональный Документы

Культура Документы

Alexandre 2010

Загружено:

Ricardo CostaАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Alexandre 2010

Загружено:

Ricardo CostaАвторское право:

Доступные форматы

SOLDABILIDADE DOS AOS DE EXTRA ELEVADA

RESISTNCIA DO TIPO 690 MPa

Jos Antnio da Silva Alexandre

Dissertao apresentada Faculdade de Cincias e Tecnologia da

Universidade Nova de Lisboa para obteno do Grau de Mestre em

Engenharia da Soldadura

Presidente: Professora Doutora Rosa Maria Miranda

Orientador: Professora Doutora Rosa Maria Miranda

Vogais: Professora Doutora Maria Lusa Coutinho Gomes Almeida

Professor Doutor Francisco Manuel Brs Fernandes

Outubro de 2010

minha mulher e filhas

i

AGRADECIMENTOS

Embora saiba que me impossvel agradecer a todos os que me ajudaram a realizar este

trabalho, quero deixar aqui um agradecimento especial aos que de mais perto me apoiaram.

professora Rosa Miranda agradece a possibilidade da realizao desta dissertao e de

me ter orientado atravs dos seus conhecimentos, ao longo destes meses de trabalho,

demonstrando sempre apoio incentivo e disponibilidade.

Agradeo tambm todo o conhecimento transmitido nos domnios da engenharia da

soldadura e simpatia sempre demonstrada ao longo deste trabalho.

Ao Eng.. Caceres Alves e a toda a Administrao da Lisnave que me possibilitaram e

facilitaram a elaborao deste projecto.

Aos meus colegas Eng.. Po Mole e Eng.. Anbal Matos a ajuda e disponibilidade na

preparao dos provetes para os ensaios mecnicos e metalogrficos.

Ao tcnico de soldadura Sr. Alcino Cardoso que realizou todas as soldaduras nas diversas

experincias levadas a cabo para a realizao dos provetes de ensaio.

Ao Eng.. Rui Almeida e Sr. Garcia da Alstom pelas facilidades concedidas na utilizao

do laboratrio e fornecimento de todo o material necessrio para a execuo dos ensaios

mecnicos e das anlises metalogrficas.

A todas as pessoas que embora no mencionadas contriburam para a realizao deste

trabalho, o meu maior obrigado.

ii

RESUMO

As melhorias introduzidas nas tecnologias de produo dos ao nos ltimos anos,

conduziram a aos com maior resistncia traco adequados a aplicaes em que

referido um elevado limite de elasticidade e baixa densidade de material, ou seja, estruturas

mais leves em menores espessuras, e consequentemente, com custos de energia reduzidos.

Este trabalho apresenta um estudo experimental sobre a soldabilidade dos aos de Extra

Alta Resistncia (EHS) para construo naval, com um limite de elasticidade at 690 MPa,

para aplicaes em embarcaes rpidas em monocasco, gruas e comportas, em chapa de 4

a 15 mm de espessura, usando processos de soldadura por arco elctrico.

Com os elevados valores de limite elstico deste ao, necessrio um cuidado extra

durante a produo e soldadura. A fim de garantir uma capacidade de carga adequada,

necessrio soldar de modo a que as juntas no tenham defeitos inadmissveis e as

propriedades mecnicas do metal de adio e da zona trmicamente afectada sejam

suficientes para as tenses de projecto. A fissurao a frio um dos principais problemas

na soldabilidade destes aos. Realizaram-se ensaios de fissurao a frio CTS e Tekken,

tenacidade fractura e fadiga. Na gama de espessuras usadas as deformaes provocadas

pela soldadura so tambm pertinentes. Foram realizados ensaios de sequncia de

soldadura e usados reforos temporrios durante a soldadura para evitar os empenos.

Foram realizadas soldaduras por fio fluxado e por elctrodo revestido isentas de defeitos

em conformidade com as normas internacionais.

Foram realizados ensaios de fissurao a frio usando os processos de soldadura com fio

fluxado tubular e elctrodo revestido, com e sem pr-aquecimento. Os ensaios CTS no

apresentaram problemas de fissurao a frio com os dois processos de soldadura usados.

Os resultados dos ensaios Tekken realizados pelo processo elctrodo revestido

temperatura ambiente o cordo de ensaio fissurou na totalidade em todo o comprimento e

em todos os provetes usados no ensaio, com 75 C de temperatura de pr-aquecimento os

resultados obtidos, analisados ao microscpio apresentaram-se isentos de defeitos. Os

resultados dos ensaios Tekken realizados pelo processo fio fluxado tambm no

apresentaram qualquer tipo de defeitos.

Uma vez que a fadiga de grande importncia, foram investigados dois mtodos de

soldadura; soldadura de topo a topo com cobrejunta cermica e topo a topo com chanfro

em V e cordo de confirmao. O comportamento fadiga dos provetes soldados variou

consideravelmente para cada processo testado. A vida fadiga maior para os provetes

iii

soldados pelo mtodo de soldadura de topo a topo com cobrejunta cermica e a disperso

do tempo de vida consideravelmente menor comparada com os resultados dos provetes

soldados topo a topo em V com cordo de confirmao.

Os ensaios de tenacidade fractura foram realizados em amostras soldadas pelos processos

SMAW e FCAW, em provetes de dimenses reduzidas (10x2,5 mm) com o entalhe

localizado no metal de adio e na linha de fuso, os resultados dos ensaios Charpy

apresentaram uma boa tenacidade com valores de 16 e 26 J a -40 C para o processo

SMAW e 18 e 24 J a -40 C para o processo FCAW. Estes valores esto acima dos

critrios de aceitao para estes aos (15 J a -40 C).

PALAVRAS-CHAVE

Aos de Extra Alta Resistncia

Soldabilidade

Fissurao a Frio

Tenacidade

Fadiga

iv

ABSTRACT

The last years improvements in steel making technologies have resulted in steel grades

with higher tensile strength adequate for application in what is referred to a high yield

strength and low material density, that is, lighter and smaller sized structures, and

consequently, with energy cost savings.

This study presents an experimental study on the weldability of Extra High Strength (EHS)

shipbuilding steels with a yield Strength of up to 690 MPa; for applications in fast sailing

monohull ships, crane booms and flood gates, in plate thickness in the range of 4-15 mm

using arc welding fusion welding processes.

When rising minimum yield strength values of steels, extra care is necessary during

production and welding. In order to guarantee an adequate load-bearing capacity, it is

necessary to weld in such a way that the joints have no inadmissible defects and the

mechanical properties of the weld metal and heat affected zone are sufficient for stresses to

be expected. Cold cracking is a major weldability problem so tests were performed as the

CTS and the Tekken tests and fracture toughness and fatigue were investigated. In this

range of thicknesses welding distortions are also a major concern.

Under adequate welding procedures sound welds free of defects complying with

international standards were obtained.

Cold cracking tests were performed using welding procedures with coated electrodes and

cored wire, with and without preheating. The CTS tests showed no problems of cold

cracking with two welding processes used. The results of Tekken tests performed by

coated electrode process at room temperature the welding full failed throughout the entire

length and for all samples used in testing, with preheat temperature of 75C the results,

analyzed under a microscope showed up no defects. The results of Tekken tests by cored

wire process did not show any defects.

Since fatigue is of major importance, two welding methods were investigated; one-sided

butt weld on ceramic backing and a V-butt weld with sealed run weld. The fatigue

behaviour of the welded specimens varies considerably for each tested method. The fatigue

life is longer for the specimen welded one-sided butt weld on ceramic backing and the

scatter of life time is considerably lower compared with the results of the V-butt weld with

sealed run weld due to the shape of butt weld. The flatter the weld toe angle, the better the

fatigue life.

v

The fracture toughness tests were performed on welded specimens by SMAW and FCAW

processes, with subsize specimens (10x2.5 mm) with the notch localized on weld metal

and fusion line, the Charpy impact results exhibited a good toughness levels with values of

16 and 26 J at -40C for SMAW and 18 and 24 J at -40C for FCAW processes, these

values are above of acceptance criteria for these steels (15 J at -40C).

KEY-WORDS

Extra High Strength Steels

Weldability

Cold Cracking

Toughness

Fatigue Improvement

vi

NDICE

Agradecimentos ................................................................................................................ i

Resumo ...................................................................................................................... ........ ii

Palavras-Chave ................................................................................................................ iii

Abstract............................................................................................................................. iv

Key-Words ....................................................................................................................... v

ndice ................................................................................................................... ............. vi

ndice de Figuras ............................................................................................................. viii

ndice de Tabelas ............................................................................................................. xi

Lista de Abreviaturas ...................................................................................................... xii

1. Objectivo e Estrutura da Dissertao ...................................................................... 1

1.1. Objectivos ............................................................................................................ 1

1.2. Estrutura da Dissertao ................................................................................... 3

2. Os Aos de EHS ......................................................................................................... 4

2.1. Produo dos Aos EHS ...................................................................................... 5

2.2. Propriedades Mecnicas ....................................................................................... 7

2.2.1. Resistncia e Tenacidade ........................................................................... 7

2.2.2. Resistncia a Alta Temperatura ................................................................. 8

2.2.3. Comportamento Fluncia ........................................................................ 9

2.3. Propriedades de Fabricao dos Aos EHS 690 .................................................. 9

2.3.1. Deformao a Quente ................................................................................ 12

2.4. Corte Trmico dos Aos EHS 690 ...................................................................... 12

2.4.1. Oxi-corte .................................................................................................... 13

2.4.2. Corte por Plasma ....................................................................................... 14

2.4.3. Corte por Laser ......................................................................................... 14

2.5. Soldadura dos Aos EHS 690 ............................................................................. 15

2.5.1. Soldadura Elctrica Manual na Soldadura dos Aos EHS 690 ................ 15

2.5.2. Soldadura MIG/MAG ............................................................................... 16

2.5.2.1. Descrio do Processo ................................................................ 16

2.5.2.2. Os Gases Usados na Soldadura MIG/MAG dos Aos EHS 690. 17

2.5.3. Soldadura Elctrica por Arco com Fio Fluxado ....................................... 17

2.5.3.1. Descrio do Processo ................................................................ 17

2.5.3.2. Soldadura Elctrica por Arco com Fio Fluxado dos Ao EHS... 18

2.5.4. Consumveis de Soldadura para os Aos EHS 690................................... 19

2.5.5. Qualificao de Processos de Soldadura e Soldadores ............................. 21

2.6. Melhoria das Juntas Soldadas Fadiga................................................................ 21

2.6.1 Tratamento Trmico de Alvio de Tenses ............................................... 25

3. Problemas de Soldabilidade dos Aos EHS ........................................................... 26

3.1. Fissurao a Frio .................................................................................................. 26

3.1.1. Teor de Hidrognio.................................................................................... 28

3.1.1.1. Determinao do teor de hidrognio ............................................ 29

3.1.2. Nvel de Tenses ....................................................................................... 31

3.1.3. Pr-Aquecimento ...................................................................................... 32

3.1.4. Propriedades Mecnicas das Juntas Soldadas............................................ 33

3.1.5. Preveno da Fissurao a Frio ................................................................. 37

3.2. Ensaios de Fissurao a Frio ............................................................................... 38

4. Procedimento Experimental ................................................................................... 41

4.1. Materiais ............................................................................................................. 41

4.2. Corte Trmico ............................................................................................ ......... 42

vii

4.2.1. Preparao das Amostras .......................................................................... 42

4.2.2. Ensaios de Corte ........................................................................................ 42

4.3. Procedimento de Soldadura ................................................................................. 43

4.3.1. Preparao de Soldadura para os Ensaios Mecnicos e Fadiga ................ 43

4.3.1.1. Determinao da Temperatura de Pr-Aquecimento .................... 44

4.3.1.2. Execuo da Soldadura ................................................................. 46

4.3.1.3. Parmetros de Soldadura ............................................................... 47

4.4. Ensaios de Fissurao a Frio ................................................................................ 48

4.4.1. Preparao de Soldadura para os Ensaios de Fissurao a Frio ................ 48

4.4.1.1. Execuo da Soldadura ................................................................ 48

4.4.1.2. Parmetros de Soldadura............................................................... 49

4.4.1.3. Preparao das Amostras para Anlise Metalogrfica ................. 49

4.4.1.4. Preparao e Medio .................................................................. 50

4.4.1.5. Ensaios de Durezas ....................................................................... 51

4.5. Ensaios Mecnicos e Metalogrficos ................................................................... 52

4.6. Ensaios de Traco .............................................................................................. 52

4.7. Ensaios de Impacto Charpy-V ............................................................................. 52

4.6. Ensaios de Fadiga ................................................................................................ 52

5. Resultados e Discusso ............................................................................................. 54

5.1. Corte Trmico ...................................................................................................... 54

5.1.1. Medio da Rugosidade ............................................................................. 54

5.1.2. Medio da Dureza .................................................................................... 55

5.2. Soldadura do Ao EHS 690 ................................................................................. 57

5.2.1. Comparao de Custos das Preparaes de Soldadura .............................. 57

5.2.2. Anlise Visual e Ensaios No Destrutivos ................................................. 60

5.2.3. Anlise Qumica ......................................................................................... 60

5.3. Anlise Metalogrfica .......................................................................................... 61

5.4. Resultados dos Ensaios de Fissurao a Frio ....................................................... 66

5.4.1. Examinao Visual..................................................................................... 66

5.4.2. Observao Metalogrficos ....................................................................... 69

5.4.3. Anlise Metalogrfica dos Ensaios de Fissurao a Frio .......................... 70

5.4.4. Durezas dos Ensaios de Fissurao a Frio ................................................. 70

5.5. Ensaios Mecnicos................................................................................................ 72

5.5.1. Ensaios de Traco ................................................................................... 72

5.5.2. Ensaios de Dobragem ................................................................................ 72

5.5.3. Ensaios de Impacto Charpy-V ................................................................... 73

5.6. Ensaios de Fadiga ................................................................................................ 74

5.6.1. Avaliao dos Resultados dos Ensaios ...................................................... 74

5.6.1.1. Ensaio de Fadiga Provetes Obtidos pelos Diferentes Processos de

Corte .............................................................................................. 75

5.6.1.2. Ensaios de Fadiga aos Provetes Obtidos das Soldaduras de Topo 77

5.6.1.3. Soldadura de Topo com Pr-carga ............................................... 80

6. Concluses e Sugestes ............................................................................................. 82

7. Referncias Bibliogrficas ........................................................................................ 85

A. Anexos ........................................................................................................................ 1

A1. Tabela A Corte Trmico ................................................................................... 1

A2. Tabela B Soldadura de Topo ............................................................................ 3

A3. Tabela C Soldadura de Topo com Pr-carga (0.8 R

p0.2

) .................................. 6

viii

NDICE DE FIGURAS

Figura 2.1 Fraco de um anel em tubo de ao EHS 690. Central hidroelctrica de

Cleuson-Dixene na Sua [3] 4

Figura 2.2 Custos de material e fabricao: Graus de alta resistncia comparados

o ao convencional S355 [3] 5

Figura 2.3 Microestrutura tpica dos aos 690 ampliada 500 vezes[3] . 7

Figura 2.4 Efeito da temperatura nas propriedades mecnicas dos aos 690 (espes-

suras acima de 50 mm) [3] ... 8

Figura 2.5 Raio mnimo de dobragem para deformao a frio, dependendo do alon-

gamento e reduo de rea [3] .............. 9

Figura 2.6 Curvas tpicas de transio dos aos 690T e graus subsequentes para de-

formao e envelhecimento artificial [3] ...... 11

Figura 2.7 Dureza tpica do ao EHS 690 durante o oxi-corte 20-30 mm espessura [3] 14

Figura 2.8 O efeito tpico dos vrios processos de corte no ao EHS 690 [3] ........... 15

Figura 2.9 Fio fluxado [16] ........ 17

Figura 2.10 Descrio esquemtica dos detalhes de uma soldadura que influenciam

a fadiga ...... 22

Figura 2.11 Martelo pneumtico a) e orientao da ponteira b) [25] ........ 23

Figura 2.12 Aspecto do cordo de soldadura antes da martelagem a) e aps a

martelagem [25] ........ 23

Figura 2.13 Profundidade das indentaes provocadas pela martelagem [25] ...... 23

Figura 2.14 Macros de juntas soldadas a) como soldado b) TIG dressed [26] ...... 24

Figura 2.15 UIT equipamento [27] ......... 25

Figura 2.16 Pinos do UIT equipamento [27] ...... 25

Figura 3.1 Fendas induzidas pelo hidrognio na ZAC do cordo de ngulo e na Junta

topo a topo [29] ................. 26

Figura 3.2 Tipos de fissurao a frio ............................................................................. 27

Figura 3.3 Solubilidade do H

2

no ferro .......................................................................... 28

Figura 3.4 Mecanismo de difuso do hidrognio do material fundido para a ZAC ...... 29

Figura 3.5 Deposio do cordo de soldadura para determinao do hidrognio

Difusvel ............................................................................................................................ 30

Figura 3.6 Dispositivo de aperto em cobre ..................................................................... 30

Figura 3.7 Bureta para recolha do hidrognio difusvel ................................................. 31

Figura 3.8 Tenses residuais desenvolvidas durante a soldadura .................................. 31

Figura 3.9 Efeito da entrega trmica e da temperatura inicial da pea no escoamento de

calor ................................................................................................................................... 33

Figura 3.10 Relao t

8/5

com a espessura da chapa ..................................................... 34

Figura 3.11 Exemplos para a determinao da espessura combinada [9;11;13] ....... 37

Figura 3.12 Ilustrao esquemtica do Teste CTS: A) Vista Frontal, B) Vista Superior,

C)Vista Lateral ................................................................................................................... 39

Figura 3.13 Ilustrao esquemtica do Ensaio Tekken; A) Vista da Pea; B) Preparao

de soldadura de teste e soldadura de travamento ............................................................... 40

Figura 4.1 Preparao do provete para corte .................................................................. 42

Figura 4.2 Detalhes da geometria das juntas utilizadas nos ensaios ............................... 43

Figura 4.3 Reforos temporrios para evitar a deformao durante a soldadura ............ 44

Figura 4.4 Temperaturas de pr-aquecimento recomendadas para os aos Dillimax 690

em relao espessura da chapa ........................................................................................ 45

Figura 4.5 Soldadura elctrica manual com elctrodo revestido .................................... 46

ix

Figura 4.6 Soldadura com arame fluxado automatizada................................................. 46

Figura 4.7 Corpos de prova para os ensaios CTS e Tekken ........................................... 48

Figura 4.8 Posio de soldadura do corpo de prova ....................................................... 48

Figura 4.9 Seccionamento das amostras para o ensaio CTS .......................................... 49

Figura 4.10 Medio do comprimento (Leg length) ....................................................... 50

Figura 4.11 Posio das amostras para examinao ........ .............................................. 50

Figura 4.12 Procedimento de medio ........................................................................... 51

Figura 4.13 Posio das impresses do teste de dureza ................................................. 51

Figura 4.14 Provete para ensaio de fadiga sem as arestas vivas do corte trmico ......... 53

Figura 4.15 Dimenses dos provetes soldados para ensaio de fadiga ............................ 53

Figura 5.1 Medies da rugosidade na face cortada dos diferentes processos de corte. 54

Figura 5.2 Exame macrogrfico dos trs processos de corte ......................................... 55

Figura 5.3 Dureza Vickers HV3 na superficie cortada .................................................. 56

Figura 5.4 Tempos de arco na Soldadura dos Processos A e B .............................. 57

Figura 5.5 Distribuio dos tempos gastos pelos diversos parmetros da execuo das

soldaduras .......................................................................................................................... 58

Figura 5.6 Custos de cada tipo de preparao usados para este estudo .......................... 59

Figura 5.7 Comparao dos dois tipos de preparaes em termos de tempos e custos .. 59

Figura 5.8 Soldadura com elctrodo revestido e soldadura com fio fluxado................... 60

Figura 5.9 Aspecto macrogrfico das juntas soldadas .................................................... 61

Figura 5.10 Aspecto microestrutural da soldadura SMAW observado por microscopia

ptica. Aumento 500x. Ataque: Nital 2 % ......................................................................... 62

Figura 5.11 Perfil de dureza para a soldadura com elctrodo revestido (SMAW) ......... 63

Figura 5.12 - Aspecto microestrutural da soldadura FCAW observado por microscopia

ptica. Aumento 500x. Ataque: Nital 2 % ......................................................................... 64

Figura 5.13 Perfil de dureza para a soldadura com arame tubular (FCAW) .................. 65

Figura 5.14 Comparao dos valores da dureza entre os dois processos ....................... 66

Figura 5.15 Soldadura elctrica manual temperatura ambiente para os ensaios

Tekken ...................... ......................................................................................................... 66

Figura 5.16 Soldadura elctrica manual temperatura de 75C para os ensaios Tekken 67

Figura 5.17 Soldadura semi-automtica com arame tubular ........................................... 67

Figura 5.18 Macrografias das soldaduras dos ensaios CTS e Tekken ............................ 69

Figura 5.19 Microestruturas tpicas da regio soldada com elctrodo revestido ............ 70

Figura 5.20 Microestruturas tpicas da regio soldada com arame tubular ..................... 70

Figura 5.21 Perfil das durezas do ensaio Tekken pelos processos, elctrodo revestido

e arame tubular ................................................................................................................... 71

Figura 5.22 Perfil das durezas dos ensaios CTS pelos processos, elctrodo revestido e

arame tubular ..................................................................................................................... 71

Figura 5.23 Ensaios de dobragem aos provetes obtidos pelos processos SMAW e

FCAW .... 72

Figura 5.24 Energia absorvida no ensaio de impacto Charpy-V com provetes

reduzidos ............................................................................................................................ 73

Figura 5.25 Consideraes de segurana de acordo com IIW-Recomendation ............. 74

Figura 5.26 Provete para ensaio de fadiga sem arestas vivas do corte trmico .............. 75

Figura 5.27 Comparao da vida de fadiga para os cortes com e sem arestas quebradas 76

Figura 5.28 Avaliao do corte (t=4mm) com mquina de corte e pelos processos (oxi-

corte e corte laser), sem quebra das arestas ....................................................................... 77

Figura 5.29 Avaliao do corte (t=4mm) com mquina de corte e pelos processos (oxi-

corte e corte laser) com as arestas quebradas .................................................................... 77

x

Figura 5.30 Os resultados de fadiga das soldaduras de topo com t=4mm soldadas pelos

Estaleiros de FSB e LISNAVE ........................................................................................ .. 78

Figura 5.31 A forma dos cordes na soldadura de topo (t=4mm) feitos pela Lisnave e

FSG .................................................................................................................................... 78

Figura 5.32 Influncia da forma do cordo de soldadura na vida fadiga ..................... 79

Figura 5.33 Influncia da suavidade do cordo feito por limagem para a vida de fadiga

do provete soldado pela Lisnave ........................................................................................ 80

Figura 5.34- A vida de fadiga das soldaduras de topo (FSG) com pr-carga (0.8 Rp0.2) e

sem pr-carga ...................................................................................................................... 80

Figura 5.35 A vida de fadiga das soldaduras de topo (LISNAVE) com pr-carga (0,8

Rp

02

) e sem pr-carga ............................................................................................. 81

xi

NDICE DE TABELAS

Tabela 2.1 Anlise qumica tpica dos aos 690,890 e 965 [3].... 6

Tabela 2.2 Valores mnimos de limite elstico, dependendo da espessura da chapa [3]. 7

Tabela 2.3 Valores mnimos da resistncia traco e alongamento, dependendo da

espessura da chapa [3] .... 8

Tabela 2.4 Valores mnimos de resilincia (charpy-V-notch samples) [3] ..... 8

Tabela 2.5 Valores tpicos da resistncia ruptura de fluncia do ao 690E [3] .... 9

Tabela 2.6 Raio mnimo e abertura para deformao a frio [3] ..... 10

Tabela 2.7 Temperaturas mnimas de pr-aquecimento para oxi-corte EHS 690 [2] .... 13

Tabela 2.8 Consumveis para a soldadura dos aos EHS 690 [9;11;13] ........ 20

Tabela 3.1 Entrega trmica efectiva recomendada (KJ/mm) e temperatura de pr-

aquecimento [37] ....... 34

Tabela 3.2 Factor de eficincia ....................................................................................... 35

Tabela 3.3 Testes de Fissurao ..................................................................................... 38

Tabela 4.1 Composio qumica do metal depositado conforme dados do fabricante (%

em peso) [3] ...................................................................................................................... 41

Tabela 4.2 Propriedades mecnicas do ao Dillimax 690 conforme dados do fabricante41

Tabela 4.3 Composio qumica do metal depositado conforme dados do fabricante (%

em peso) ............................................................................................................................. 41

Tabela 4.4 Propriedades mecnicas do metal depositado dados do fabricante [3] ......... 41

Tabela 4.5 Resultados do clculo da temperatura de pr-aquecimento para soldadura

do ao em estudo ............................................................................................................ .... 45

Tabela 4.6 Parmetros de soldadura usados na chapa com chanfro................................ 47

Tabela 4.7 Parmetros de soldadura usados na chapa sem chanfro com cobrejunta....... 47

Tabela 4.8 Parmetros de soldadura usados nos ensaios CTS ........................................ 49

Tabela 4.9 Parmetros de soldadura usados nos ensaios Tekken ................................... 49

Tabela 5.1 Composio qumica do metal base e dos metais de soldadura (% em peso) 60

Tabela 5.2 Avaliao dos ensaios Tekken e CTS dos processos de soldadura SMAW e

FCAW ............................................................................................................................... 68

Tabela 5.3 Resultados dos ensaios de traco ................................................................. 72

Tabela 5.4 Resultados dos ensaios de impacto (Provetes reduzidos 2,5x10 mm) .......... 73

xii

LISTA DE ABREVIATURAS

AWS American Welding Society

ANSI American National Standards Institute

ASTM American Society for Testing Materials

ASW Arc Stud Welding

B+V Blohm + Voss

CE Carbon Equivalente (IIW International Instituto of Welding)

P

cm

Carbon

Equivalente (formula de Ito-Bessyo)

CET Carbon Equivalente ( formula de Dren)

CA Corrente Alterna

CC Corrente Contnua

CTS Controlled Thermal Severity

DIBT German Institute of Structural Engineering

EHS Extra High Strength

FSG Flensburger Schiffbau Gesellschaft

FCAW Flux Cored Arc Welding

GPL Gas de Petroleo Liquifeito

GMAW Gas Metal Arc Welding

GTAW Gas Tungsten Arc Welding

HD Humidity Dissolved

ISO International Organization for Standardization

IIW International Institute of Welding

JIS Japanese Industrial Standards

MIG Metal Inert Gas

MAG Metal Active Gas

OSW One Side Welding

PA Posio de Soldadura ao Baixo

PF Posio de Soldadura Vertical Ascendente

PWHT Post Weld Heat Treatment

Q Entrega Trmica

SA 2 Blast-cleaning, SA Grau de acabamento de superfcie, norma ISO 8501-1

SER Soldadura Elctrodo Revestido

SAW Submerged Arc Welding

SMAW Shielded Metal Arc Welding

STP Standard Temperature and Pressure

t

8/5

Tempo de arrefecimento entre os 800-500 C

TW Tack Welding

TIG Tungsten Inert Gas

UIT Ultrasonic Impact Treatment

WPS Welding Procedure Specification

YAG Yttriun Aluminum Garnet

ZAC Zona Afectada pelo Calor

1

1. Objectivos e Estrutura da Dissertao

1.1. Objectivos

Este trabalho visa estudar a soldabilidade de um ao de Extra Alta Resistncia EHS 690

(Extra High Strength). Por razes econmicas e de construo, o aspecto moderno e leve

que as estruturas de ao apresentam so devidos reduo de espessura e, portanto, de ao

estrutural de baixa liga e alta resistncia com limites elsticos at 1100 MPa so cada vez

mais aplicados na construo naval, industria offshore e, especialmente, na fabricao de

guindastes.

A necessidade do desenvolvimento tecnolgico para processos tanto de fabricao quanto

de recuperao por soldadura em componentes de uso naval, leva investigao que venha

trazer fundamentos tcnico-cientficos consistentes para estes processos. Neste contexto,

apresenta-se o desenvolvimento e aplicao dos aos temperados e revenidos com limite

elstico mnimo de 690 MPa. Em paralelo, tambm foram desenvolvidos consumveis para

soldadura, destacando-se os elctrodos revestidos da classe AWS A5.5: E 11018M [1] e os

arames tubulares da classe AWS A5.28: E110C-G.

Para se atingirem, nestes aos, valores mnimos de resistncia necessrio ter um cuidado

extra durante a execuo da soldadura. De modo a garantir uma adequada resistncia,

necessrio soldar de modo a que as juntas no apresentem defeitos inadmissveis e que as

propriedades mecnicas do metal depositado na (ZAC) zona afectada pelo calor sejam

suficientes para resistir s tenses de servio.

Neste trabalho apresentam-se os mtodos de fabrico dos aos EHS, como so produzidos, as

suas propriedades mecnicas, propriedades de fabricao, corte trmico e soldadura.

As propriedades de deformao a frio e a quente destes aos so discutidas em comparao

com os aos convencionais usados na construo naval.

Para os mtodos de soldadura mais comuns usados na construo naval, dada ateno ao

que mais importante para a soldadura destes aos. Tambm so dadas orientaes para a

preparao das juntas, pingagem durante a montagem, seleco dos consumveis de

soldadura e pr-aquecimento.

Para que as juntas apresentem boas caractersticas de resistncia fadiga, o perfil e o

acabamento das soldaduras so muito importantes. Soldaduras irregulares com

concordncias deficientes reduzem a resistncia fadiga. Este documento discute algumas

condies.

2

Um dos efeitos negativos da soldadura, especialmente quando a espessura da chapa

reduzida usando aos EHS a deformao e algumas vezes o desempeno a calor

necessrio.

Quando soldamos aos EHS pela primeira vez, necessrio fazer novos procedimentos de

soldadura e qualificao de soldadores.

Foi feita uma avaliao quantitativa sobre a influncia dos custos de construo na aplicao

dos aos EHS690 comparados com os aos de mdio carbono usados na construo naval.

O presente trabalho enquadra-se num projecto internacional High Tensile Steel 690 in Fast

Ship Structures (FASDHTS) CEC BRITE/EURAM Programme (2000-2004), parcialmente

financiado pela Unio Europeia atravs do contracto n. GRD1-1999-10558, em que

participaram as seguintes Instituies: TNO Building and Construction, Centre for

Mechanical Engineering (NL), AF Industriteknik AB (S), AG der Dillinger

Httenwerke(D), Alstom Chantiers de lAtlantique (F), Bureau Veritas (F), Chalmers

University of Technology AB (S), Flensburger Schiffbau mbH&Co. KG (D), Germanischer

Lioyd AG (D), Instituto Superior Tcnico (P), Lisnave Estaleiros Navais (P), Royal Schelde

group BV (NL), Technische Universitt Hamburg-Harburg (D), and Van der Giessen-De

Noord shipbuilding division BV (NL). Este projecto teve como objectivo conceber um

navio de pequena/mdia envergadura (cerca de 160 m) para navegar no Mediterrneo para

transporte de viaturas e pessoas.

O material constituinte era um ao de alta resistncia, que permitia reduzir o peso do navio e

consequentemente o consumo de energia. Apesar destes aos serem aplicados

industrialmente desde os anos 60, em particular na industria metalomecnica e de extraco

de petrleo, pesada, a sua aplicao neste caso sucinto de construo naval colocam

algumas questes de estudo interessantes como sejam os aspectos ligados ao corte e

soldadura da chapa, e o efeito que estas operaes tm no comportamento fadiga dos

navios.

Os aspectos relacionados com o corte e fadiga foram estudados pelos Estaleiros Navais de

Flensburger Schiffbau-Gesellschaft e Blohm + Voss e pela Technische Universitt

Hamburg-Hamburg e os ensaios de soldadura na Lisnave e Flensburger Schiffbau-

Gesellschaft. Tendo sido realizado pela Lisnave no mbito desta dissertao os ensaios de

soldabilidade em chapa de 4 mm de espessura pelos processos SMAW e FCAW, um estudo

metalogrfico e de durezas, a determinao das propriedades mecnicas e qumicas, um

estudo econmico da soldadura e o estudo sobre os problemas de fissurao a frio que estes

aos colocam soldadura.

3

1.2. Estrutura da Dissertao

A dissertao est organizada da seguinte forma:

No Capitulo 1: faz-se uma breve descrio dos objectivos da estrutura da dissertao.

No Capitulo 2: apresenta-se uma breve introduo, que serviu de base e enquadramento ao

trabalho realizado, descrevem-se os mtodos de produo e as propriedades mecnicas do

ao em estudo e, os diversos processos de corte e de soldadura, uma breve descrio sobre a

seleco das condies de soldadura, apresenta-se uma descrio sobre os ensaios de

fissurao a frio, o comportamento do revestimento primrio de fabricao na soldadura,

caracterizao dos mtodos de preparao das juntas de soldadura, consideraes sobre a

seleco, armazenamento e manuseamento dos consumveis de soldadura, procedimento de

pingagem e o uso de reforos temporrios durante a montagem e soldadura, factores e

procedimentos a ter em conta na preparao e durante a soldadura para melhoria das juntas

fadiga, a influncia do tratamento trmico de alivio de tenses, consideraes sobre a

qualificao de processos de soldadura e soldadores para a soldadura deste material.

No Captulo 3: Problemas de Soldabilidade dos Aos EHS faz-se uma breve descrio da

susceptibilidade fissurao a frio pelo hidrognio dos aos EHS. Apresenta-se o mtodo

para a determinao do teor de hidrognio difusvel, tenses residuais desenvolvidas durante

a soldadura, exemplos para a determinao da espessura combinada das juntas para

soldadura, como prevenir a fissurao a frio e, uma breve descrio dos ensaios de

fissurao a frio especialmente para os ensaios CTS e Tekken.

No Captulo 4: Procedimento Experimental, descrevem-se os procedimentos de soldadura

utilizados experimentalmente, realizados na Lisnave Estaleiros Navais S.A., e as

caractersticas dos materiais e mtodos usados os equipamentos e a metodologia empregue

na parte experimental, os ensaios no destrutivos e os procedimentos para os ensaios

mecnicos, metalogrficos e a preparao para os ensaios de fissurao a frio.

No Captulo 5: Resultados e Discusses so apresentados e analisados os principais

resultados dos casos estudados, obtidos atravs dos procedimentos experimentais,

nomeadamente ensaios mecnicos, anlises qumicas, ensaios charpy, ensaios de fadiga,

metalogrficos e de fissurao a frio.

No Captulo 6: Concluses e Sugestes so apresentadas as concluses do trabalho, assim

como sugestes para trabalhos futuros a ser realizados nesta rea de estudo.

4

2. Os Aos de EHS

A resistncia requerida para estruturas de ao tais como lanas de gruas, para a construo

de chassis de veculos pesados, construes naval, offshore, comportas contra inundaes,

ou pontes so considerveis.

Os aos de alta resistncia EHS690 (Extra High Srength 690MPa), desenvolvidos nos anos

60 do sculo XX permitem construir estruturas de elevada resistncia e mxima segurana

e, ao mesmo tempo reduzir os custos com o material e a fabricao uma vez que as

espessuras so bastante inferiores [2].

So usados na construo de mquinas de terraplanagem, na construo de estruturas de

ao. Um exemplo de nota a central hidroelctrica de Cleuson-Dixene na Sua, onde foram

utilizadas 7.500 toneladas de ao 690 e 890 para construir as tubulaes, com espessuras

mnimas como se pode ver na Figura 2.1 [3].

Figura 2.1: Fraco de um anel em tubo de ao EHS 690. Central hidroelctrica de Cleuson-Dixene na Sua.

Estes exemplos demonstram os dois aspectos mais importantes na aplicao dos aos 690: o

peso intrnseco da construo pode ser drasticamente reduzido e, os consumos de energia

so menores.

Estes aos esto disponveis numa ampla gama de graus de resistncia, permitindo a

cobertura de todo o espectro de aplicao: graus 460, 500, 550, 620, 690, 890 e 965 [3]

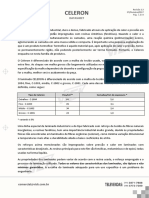

A figura 2.2 compara os custos de material e de fabricao com o ao convencional de

qualidade S355 [4] e indicando a poupana permitida com estes aos.

5

Figura 2.2: Custos de material e fabricao: Graus de alta resistncia

comparados com o ao convencional S355.

A norma europeia EN 10137-2:1996 estabelece os requisitos destes aos, em componentes

soldados (por exemplo construo de guindastes, pontes, comportas) temperatura

ambiente e a baixas temperaturas. Na gama de espessuras de 6 a 50 mm, o ao 690E

(S690QL1) aprovado para uso em construes pelo DIBT (German Institute of Structutal

Engineering).

2.1. Produo dos Aos EHS

O elevado grau de resistncia e tenacidade exibida por estes aos conseguido pela adio

de elementos de liga, mas tambm por um processo especial de fabrico. Aps laminagem, as

chapas de grandes espessuras so temperadas. Em todos os processos de produo do ao, a

formao das chapas grossas e a tmpera em gua, so exactamente combinados para cada

fabricao [3].

Depois de uma cuidada desulfurizao do metal quente, estes aos so produzidos por fuso

num processo top-blowing [5] de oxignio, ento tratados metalurgicamente e, para

chapas de espessuras acima de 100 mm, vazados por um processo de vazamento contnuo.

O teor mximo de fsforo de 0,02 % e o teor mximo de enxofre de 0,01 %, ambos

requisitos para alta tenacidade [3].

O teor dos elementos de liga pode ser ajustado durante a fuso do metal, para que os valores

mximos de resistncia mecnica e boa maquinabilidade sejam garantidos. dada especial

S

3

5

5

4

6

0

5

5

0

6

9

0

8

9

0

9

6

5

0

10

20

30

40

50

60

70

80

90

100

65 mm* 50 mm 40 mm 33 mm 25 mm 23 mm

C

u

s

t

o

t

o

t

a

l

r

e

l

a

t

i

v

e

e

m

%

%

Material base Metal adio Soldadura * Espessura chapa

6

ateno ao carbono equivalente (CE, PCM ou CET), uma vez que este dependente do teor

de elementos de liga. Valores de baixo carbono equivalente indicam boa soldabilidade. Um

aumento do teor em elementos de liga, faz aumentar o carbono equivalente. No entanto,

com o aumento da espessura da chapa necessrio um mnimo de elementos de liga, para

que num subsequente processo de tmpera e revenido se atinjam os valores de resistncia

destes graus ao longo de toda a espessura da chapa.

Na tabela 2.1 apresentam-se as anlises qumicas dos aos 690, 890 e 965.

Tabela 2.1: Anlise qumica tpica dos aos 690, 890 e 965 [3]

Aos 690 B

690 T

1)

,E

890 B,T,E 965B,T

Espessura (mm) 20 20-50 50-100 100-150 20 20-50 50-80 80-110 110-150 50 50-100 50

C 0,16 0,16 0,16 0,16 0,16 0,16 0,16 0,16 0,16 0,17 0,18 0,17

Si 0,30 0,30 0,30 0,30 0,30 0,30 0,30 0,30 0,30 0,3 0,30 0,30

Mn 1,20 1,45 1,45 1,45 1,35 1,45 1,45 1,45 1,45 0,9 1,00 0,90

Mo 0,12 0,27 0,37 0,47 0,22 0,37 0,37 0,42 0,52 0,52 0,50 0,52

Ni --- --- 0,27 0,75 --- 0,12 0,30 0,75 1,35 0,97 1,00 0,97

Cr --- 0,60 0,80 0,90 0,55 0,55 0,80 0,90 0,90 0,47 0,60 0,47

B 0,002 0,002 0,002 0,002 0,002 0,002 0,002 0,002 0,002

0,002

2)

0,002

0,002

2)

CE 0,38 0,58 0,65 0,73 0,54 0,59 0,66 0,72 0,78 0,58 0,63 0,58

PCM 0,25 0,29 0,32 0,33 0,29 0,31 0,32 0,34 0,35 0,31 0,33 0,31

CET 0,29 0,36 0,39 0,42 0,34 0,37 0,39 0,41 0,44 0,36 0,38 0,36

Estes aos podem ser ligados com niobio e/ou vanadio Carbon equivalente

1)

Para os graus T, a espessura mxima para determinados CE=C+Mn/6+(Cr+Mo+V)/5+(Cu+Ni)/15

tipos de composies qumicas so ligeiramente deslocadas PCM=C+Si/30+(Mn+Cu+Cr)/20+Mo/15+Ni/60+5B

para chapas de maior espessura. Os elementos de liga Mn, CET=C+(Mn+Mo)/10+(Cr+Cu)/20+Ni/40

Mo e Cr so baixos e os teores de V e B so um pouco

superiores aos da variante E

2)

As chapas de menor espessura so ligadas sem boro

As chapas de ao produzidas so laminadas, e devido s elevadas presses exercidas pelos

rolos (acima dos 108.000 kN), a deformao suficiente para atingir o ncleo da chapa,

mesmo para grandes espessuras. A microestrutura , portanto, adaptada para posterior

tmpera e revenido de modo a conferir alta resistncia e tenacidade a estes aos [3].

Aps laminagem, as chapas so aquecidas temperatura de austenitizao e em seguida

arrefecidas em gua [6;7], com uma velocidade de arrefecimento elevada de modo a formar

martensite. O endurecimento ocorre em toda a espessura da chapa. A tmpera seguida de

um revenido a aproximadamente 650 C. Este processo de revenido aumenta a tenacidade.

7

A Figura 2.3 mostra a microestrutura de gro fino tpica destes aos depois de temperados e

revenidos [3;6;7].

2.2. Propriedades Mecnicas

2.2.1. Resistncia e Tenacidade

A Tabela 2.2 mostra os valores mnimos do limite elstico para diversas gamas de espessura

e a Tabela 2.3 os valores mnimos de resistncia traco e alongamento. Apesar do seu

elevado grau de resistncia, estes aos apresentam excelentes propriedades de tenacidade

(ver Tabela 2.4). Comercialmente so fornecidos em trs graus de dureza: [3]

Grau bsico (B), com valores mnimos de tenacidade a -20 C,

Grau resistente (T), com valores mnimos de tenacidade a -40 C,

Grau extra resistente (E) com valores mnimos de tenacidade a -60C.

Os valores mnimos de tenacidade destes trs graus s temperaturas indicadas so

apresentados na tabela 2.4.

Tabela 2.2: Valores mnimos de limite elstico, dependendo da espessura da chapa [3]

Limite elstico em N/mm

2

t 50 mm

50 < t 100 mm 100 < t 120 mm 120 < t 150 mm

Tipo 460 460 440 400 440

4)

Tipo 500 500 480 440 ----

Tipo 550 550 530 ---- ----

Tipo 620 620 600

1)

560

1)

560

1)

Tipo 690 690 690/670

2)

630

1)

630

1)

Tipo 890 890 850/830

3)

---- ----

Tipo 965 960 ---- ---- ----

1) Maiores valores mnimos podem ser definidos no pedido

2) Limite elstico mnimo 690 N/mm

2

at aos 65 mm, 670 N/mm

2

para grandes espessuras.

Valores mnimos superiores a 690 N/mm

2

podem ser definidos no pedido.

3) Limite elstico mnimo 850 N/mm

2

at aos 80 mm, 830 N/mm

2

para chapas de maior espessura.

4) A gama de espessuras s se aplica aos graus B e T.

Figura 2.3: Microestrutura tpica

dos aos 690 (ampliada 500 X)

8

Tabela 2.3: Valores mnimos da resistncia traco e alongamento, dependendo da

espessura da chapa[3]

Resistncia traco (U.T.S.) em N/mm

2

Alongamento

A

5

em %

4)

t 50 mm 50 < t 100 mm 100 < t 120 mm 120 < t 150 mm todas espessuras

Tipo 460 550 - 720 550 - 720 500 - 670 500 - 670

2)

17

Tipo 500 590 - 770 590 - 770 540 - 720 ------ 17

Tipo 550 640 - 820 640 - 820 ------- ------ 16

Tipo 620 700 - 890 700 - 890 650 - 830

1)

650 - 830

1)

15

Tipo 690 770 - 940 770 - 940 720 - 900

1)

720 - 900

1)

14

Tipo 890 940 - 1100 880 - 1100

3)

------ ------ 12

Tipo 965 980 - 1150 ------ ------ ------ 12

1) Valores mnimos os mais elevados podem ser definidos no pedido

2) Intervalo de espessuras s se aplica aos graus B e T.

3) Resistncia traco mnima 900 N/mm

2

at aos 80 mm, 880 N/mm

2

.

4) Mnimo alongamento.

Tabela 2.4: Valores mnimos de resilincia (Charpy-V-notch samples) [3]

Temperatura de teste energia em joules

0 C -20 C -40 C -60 C

Grau bsico (B) longitudinal/transversal 40/30 30/27 --- ----

Grau resistente (T) longitudinal/transversal 50/35 40/30 30/27 ----

Grau extra resistente ('E) longitudinal/transversal 60/40 50/35 40/30 30/27

Tipos 460 - 965 direco da laminagem

2.2.2. Resistncia a Alta Temperatura

Com a adio de molibdnio e crmio, os aos 690 e superiores possuem uma boa

resistncia a temperaturas at 500 C (ver Figura 2.4) [3].

900

800

700

600

500

400

300

200

0 100 200 300 400 500

Temperature [ C]

T.S. (Typical value) Y.S. (typical value) Y.S. (minimum value)

T

.

S

.

a

n

d

Y

.

S

.

[

N

/

m

m

2

]

Figura: 2.4 Efeito da temperatura nas propriedades mecnicas dos aos 690 (espessuras acima de 50 mm)

9

2.2.3. Comportamento Fluncia

A Tabela 2.5 [3] mostra os valores tpicos da resistncia fluncia do ao 690 grau E,

conferido pelo molibdnio e crmio.

Essas propriedades so de interesse para as construes e componentes sujeitos a

temperaturas elevadas, por exemplo, grandes ventiladores industriais.

Tabela 2.5: Valores tpicos da resistncia a ruptura por fluncia do ao 690E

Ruptura depois 100.000h [N/mm

2

] Alongamento

=1% aps 100,000h[N/mm

2

]

Temperature 450 C 500 C 450 C 500 C

Espessura chapa 20 mm 240 100 170 80

20 > t 50 mm 270 120 180 90

2.3. Propriedades de Fabricao dos Aos EHS 690

Os aos de alta resistncia so to fceis de trabalhar como os aos estruturais

convencionais nos graus de baixa resistncia e, em alguns casos, so mesmo mais fceis de

manusear [3].

A deformao a frio destes aos pode ser facilmente realizada por dobragem. Deve-se

considerar que, com o aumento do limite elstico, a fora necessria para deformar a mesma

espessura de chapa aumenta.

A fim de evitar o perigo de ocorrncia de fissurao na direco do bordo, as arestas devem

ser rebarbadas nos locais onde se pretende executar as dobragens. O raio mnimo de

dobragem depende da deformabilidade do ao e pode ser estimada a partir do alongamento e

a reduo de rea, como ilustrado na Figura 2.5 [3].

8

12

16

20

32

10 30 40 50 60

1

0,5

0,25

20

16

8

4

2 24

28

M

i

n

i

m

u

m

b

e

n

d

i

n

g

r

a

d

i

u

s

/

p

l

a

t

e

t

h

i

c

k

n

e

s

s

Reduction of area Z [%]

Figura 2 5: Raio mnimo de dobragem para deformao a frio, dependendo do alongamento e reduo de rea

10

Quando o alongamento do ao diminui, o seu limite elstico aumenta. Se se assumir um

determinado limite mximo da taxa de deformao (alongamento inferior a 10 % por

segundo na fibra externa) o raio mnimo de curvatura e aberturas podem ser usados como

valores de referncia para os graus indicados na tabela 2.6 [3].

Tabela 2.6: Raio mnimo e abertura para deformao a frio

Aos, graus

Posio dobragem perp. paralelo perp. paralelo perp. paralelo perp. paralelo

direco laminagem

Raio de dobragen 1t 1,5t 1,5t 2,5t 2t 3t 3t 4t

Abertura 6t 7t 6t 7t 7t 8t 9t 10t

t = espessura da chapa, taxa de deformao > 2 s para um ngulo de dobragem 90

F

t

w

t

w

460 ; 500 550 ; 620 690 890 ; 965

r

F

A fora necessria pode ser estimada atravs das seguintes equaes: 1 e 2,

Deformao a frio:

w

R bt

P

m

2

7 , 0

= (N) (1)

Presso de flexo:

w

R

bt

w

t

n

m 2

))

4

( 1 ( = (N) (2)

Em que:

b comprimento a ser enformado (mm)

t espessura da chapa (mm)

R

m

carga de rotura (MPa)

w espaamento dos rolos (mm)

11

O raio mnimo de curvatura dado pela Norma Europeia EN 10137, Part 2, em vigor. Para

espessuras de chapas inferiores a 6 mm o raio de curvatura de 2,5 vezes a espessura da

chapa. Se a deformao transversal direco de laminagem, possvel reduzir o raio de

curvatura em 2 vezes a espessura da chapa.

A deformao a frio introduz mudanas na resistncia e ductilidade e diminui a tenacidade.

A extenso da alterao destas propriedades depende da temperatura e grau de deformao.

Por vezes, o tratamento trmico necessrio para reduzir a tenso de endurecimento e

melhorar as propriedades de tenacidade prejudicadas pela deformao [8], o tratamento

trmico de alvio de tenses geralmente suficiente. Isto no significa, no entanto, reverter

completamente o efeito da deformao a frio [9].

Como mostrado na Figura 2.6, com base nas curvas de transio, os aos 690T no so

susceptveis perda de resistncia acima da mdia como resultado da deformao a frio e do

envelhecimento.

Dependendo da aplicao final destes aos, os cdigos de fabricao, estabelecem o limite

mximo admissvel de deformao a frio e estipulam o tratamento trmico correspondente.

Se o componente soldado vai ser sujeito a um tratamento de recozimento de alvio de

tenses, o recozimento depois da deformao a frio pode ser dispensado [3].

-20 -10 0 10 -60 -50 -40 -30 -80 -70 -90

60

40

20

0

140

120

100

80

220

200

180

160

27 Joules

I

m

p

a

c

t

e

n

e

r

g

y

[

J

o

u

l

e

]

Temperature [C]

Initial condition

10% + aged

10% + aged + 580 C / 60 min.

5% + aged

Figura 2.6: Curvas tpicas de transio dos aos 690T e graus subsequentes para deformao

e envelhecimento artificial

12

2.3.1. Deformao a Quente

Quando esto em causa pequenos raios de curvatura e grandes espessuras, a deformao a

altas temperaturas pode ser vantajosa porque requer foras de deformao menores. No

entanto este mtodo tem srias desvantagens: a deformao a quente ocorre, em regra,

acima da temperatura mxima admissvel para o alvio de tenses

Consequentemente, a deformao a quente destes aos no admissvel se no for renovada

a tmpera e revenido posterior deformao a quente.

Mesmo com um novo tratamento de tmpera e revenido deve-se verificar se as propriedades

mecnicas no se deterioraram. Os fabricantes no garantem resultados satisfatrios mesmo

com um novo tratamento de tmpera e revenido. Em primeiro lugar, a eficincia do

equipamento de tratamentos trmicos que os fabricantes tm sua disposio varia muito e,

por outro, os resultados satisfatrios deste tratamento so mais difceis de alcanar devido a

geometria do componente, em comparao com o processamento da chapa.

Consequentemente, a composio qumica do ao deve ser ajustada antes da consulta ao

fabricante para os componentes que vo ser temperados e revenidos durante a fabricao.

Na medida do possvel, a deformao a quente destes aos dever ter lugar a temperaturas

entre 880 C e 950 C, se este ao se destinar a um novo processo de tratamento de tmpera

e revenido. Durante o endurecimento subsequente deve ser assegurada, uma elevada taxa de

dissipao de calor de forma a prever o endurecimento total em toda a espessura da chapa.

O processo de revenido subsequente depende da composio qumica, dimenses e

propriedades mecnicas necessrias e devem tambm ser decididas na consulta ao fabricante

[3].

2.4. Corte Trmico dos Aos EHS 690

Estes tipos de aos adquirem as suas propriedades atravs de processos especficos de

tratamento trmico, e a entrega trmica causada pelo mtodo de corte trmico utilizado deve

ser tida em conta. A largura da zona afectada pelo calor (ZAC) e seu efeito sobre a dureza

dependem de vrios factores, dos quais o mais relevante o calor posto em jogo.

O mtodo de corte e a velocidade de corte determinam a entrega trmica. Quanto maior for

a entrega trmica, maior ser a ZAC. A dimenso da chapa, quando esta cortada em

pequenas peas, o volume de metal no suficiente para agir como um dissipador de calor

do calor fornecido. A temperatura da chapa pode ento ser to elevada que a dureza da parte

cortada seja reduzida.

13

A quebra das arestas da chapa, aps o corte melhora a vida fadiga de uma construo. A

rugosidade das superfcies do corte tambm tem influncia na vida fadiga. Uma elevada

rugosidade da superfcie diminui a vida fadiga. A rugosidade depende do mtodo de corte,

superfcie da chapa, e dos parmetros de corte, principalmente da velocidade de corte.

As seguintes tcnicas so adequadas para o corte de EHS 690

- Por Oxi-corte

- Corte por Plasma

- Corte a laser

Em comparao com o ao naval normais os parmetros de corte EHS 690 so os mesmos e

no h nenhuma preparao especial exigida antes do corte [3].

2.4.1. Oxi-corte

O oxi-corte com gs combustvel , basicamente, aplicvel para o corte dos aos macios e

temperados com os melhores resultados. Os gases combustveis so acetileno, propano, gs

natural ou a mistura de gases. A utilizao de sistemas de corte simples e mltiplas cabeas

tocha permite o corte econmico e preciso de diversas espessuras de chapa [9].

Tanto o GPL (gs de petrleo liquefeito) como o acetileno podem ser usados para o corte

dos aos EHS 690. So os mtodos mais utilizados e tm um amplo campo de aplicao.

Podem ser usados para todas as espessuras da chapa. A largura de corte de 2 a 5 mm e a

ZAC de 4 a 10 mm de largura, sendo que ambos dependem da espessura da chapa e da

velocidade de corte.

O risco das fendas de corte aumenta com a espessura da chapa e dureza. Para evitar isso,

pode ser aconselhvel pr-aquecer a chapa ou diminuir a velocidade de corte.

A Tabela 2.7 mostra, as temperaturas de pr-aquecimento recomendadas para o oxi-corte e a

Figura 2.7 mostra, as curvas tpicas de dureza na superfcie da zona cortada [3].

Tabela 2.7: Temperaturas mnimas de pr-aquecimento para oxi-corte

EHS 690 [3]

Espessura da chapa [mm]

< 20 < 30 < 50 < 100 > 100

EHS 690

N.A. * 25 C 50 C 100 C 150 C

*

No aplicavel

14

0.0

Distncia da chama de corte ao bordo [mm]

4.0 4.5 5.0 2.0 2.5 3.0 3.5

200

0.5 1.0 1.5

280

260

240

220

360

340

320

300

440

420

400

380

D

u

r

e

z

a

[

H

V

5

]

Meia espessura

3 mm subsuperficie

Figura 2.7: Dureza tpica do ao EHS 690 durante o oxi-corte 20-30 mm espessura [3]

O pr-aquecimento deve ser realizado pelo menos, 100 mm de cada lado do corte planeado.

A temperatura recomendada da pea deve ser atingido antes do corte ser iniciado. A

temperatura deve ser verificada por medio no lado debaixo da chapa [3].

2.4.2. Corte por Plasma

Este processo utiliza um arco elctrico concentrado que funde o material atravs de um

feixe de plasma de alta temperatura. Todos os materiais condutores podem ser cortados. Os

sistemas de corte por plasma com correntes de 20-1000 amperes para chapas de espessuras

entre 5-160 mm. Os gases de plasma so o ar comprimido, azoto, oxignio ou rgon /

hidrognio para corte de aos de liga leve e elevada, alumnio, cobre e outros metais e ligas

[10]. As principais vantagens do corte por plasma encontram-se no maior desempenho de

corte e na zona afectada pelo calor estreita, com uma entrega trmica do corte mnima.

A vantagem sobre o Oxi-corte a maior velocidade de corte. A largura do corte menor, 2

a 4 mm, e a superfcie de corte de melhor qualidade.

2.4.3. Corte por Laser

Tal como no corte por plasma, o corte por laser tambm mais rpido e produz uma zona

afectada pelo calor estreita, com uma entrega trmica de corte mnima. Com este processo

possvel cortar espessuras menores, e tiras de chapa estreitas sem distoro. At 10 mm de

espessura as chapas podem ser cortadas com os lasers de CO

2

disponveis hoje em dia.

15

conseguem-se elevadas velocidades de corte, a largura do corte menor que 1 mm e a ZAC

varia entre 0,4 a 3 mm largura, dependendo da espessura e das condies de corte.

O corte por laser um mtodo, sensvel superfcie da chapa, que pode, portanto, afectar a

produtividade. Uma superfcie regular das chapas uma condio fundamental para o corte

laser, porque o feixe deve ser focado na superfcie da chapa.

A velocidade de corte atingvel depende, em grande medida, da potncia do laser e da

espessura da chapa a ser cortada.

Com uma chapa de espessura de 10 mm e um laser de 2-3 kW, so possveis velocidades de

corte de at 2000 mm / min [3].

A Figura 2.8 mostra o efeito dos diferentes mtodos de corte na zona afectada pelo calor.

Sendo o processo por oxi-corte o que apresenta maior largura da ZAC e o laser o que

apresenta a menor.

0 7

Distncia ao bordo do corte [mm]

500

450

400

350

300

250

200

1 6 2 3 4 5

Laser

Plasma

Oxi-corte

D

u

r

e

z

a

[

H

V

1

0

]

Figura 2.8: O efeito tpico dos vrios processos de corte no ao EHS 690

2.5. Soldadura dos Aos EHS 690

2.5.1. Soldadura Elctrica Manual na Soldadura dos Aos EHS 690

Na construo naval o processo de soldadura elctrica manual um processo de soldadura

muito comum, tambm aplicvel na soldadura dos aos EHS.

Para soldadura do ao EHS690 [9;11;13] devem ser usados elctrodos revestidos bsicos de

baixo hidrognio. Estes elctrodos tm uma forte aco fundente, juntamente com a

proteco do dixido de carbono, depositam elevada qualidade do metal de adio com boa

tenacidade e baixo hidrognio, geralmente menor que 5ml/100g de metal depositado. Para

16

limitar o risco de fissurao a frio, os elctrodos devem estar bem secos antes de serem

usados. Os elctrodos devem ser armazenados em condies de temperatura e humidade

relativa controlada, porque o revestimento muito higroscpico. Se os elctrodos estiverem

expostos atmosfera rapidamente absorvem humidade. Por vezes necessrio a secagem

dos elctrodos antes de serem usados. Os fabricantes definem a temperatura correcta e o

tempo de secagem dos elctrodos. Estes parmetros tambm podem ser consultados na

norma ANSI/AWS D1.1-98 Captulo 5 [14]. Depois da secagem os elctrodos devem ser

mantidos em estufa a temperaturas entre os 70C e 120C.

Para soldadura de ngulo e soldadura topo a topo na posio ao baixo, elctrodos de baixo

hidrognio com adies de p de ferro de alto rendimento; 120-150% pode ser usado.

2.5.2. Soldadura MIG-MAG

2.5.2.1. Descrio do Processo

A soldadura MIG/ MAG (Metal Inert Gas/ Metal Active Gas) tambm designada por

GMAW (Gs Metal Arc Welding) um processo de soldadura por arco elctrico no qual se

utiliza um fio elctrodo consumvel de alimentao contnua, na ponta do qual se estabelece

o arco elctrico sob uma proteco gasosa. O elctrodo, o arco, a zona fundida e a pea so

protegidos da contaminao atmosfrica por um fluxo de gs inerte, ou activo, que passa

atravs da tocha de soldadura [15].

O modo de transferncia do metal do elctrodo para o banho de fuso determina, em grande

parte, as caractersticas de funcionamento do processo. H trs modos principais de

transferncia de metal:

- por curto-circuito

- por spray ou pulverizao

- por corrente pulsada

O MAG Sinrgico pulsado refere-se a um tipo especial de controlador que permite que a

fonte de energia seja ajustada para o tipo de metal de adio e dimetro do fio, e a

frequncia do pulso seja definida de acordo com a velocidade de sada do fio.

As transferncias por curto-circuito e pulsada so utilizadas em baixa corrente de soldadura

e em posio, em passes de raiz e de vista feita por um s lado (OSW-one side welding) e a

entrega trmica de calor muito baixa. As caractersticas de baixa entrega trmica no

processo tornam-no ideal para a soldadura de estruturas, onde a forma importante por

razes estticas.

17

Figura: 2.9: Fio Fluxado

A transferncia por spray usada com elevadas intensidades de corrente de soldadura na

posio ao baixo.

2.5.2.2. Os Gases Usados na Soldadura MIG/MAG dos Aos EHS 690

Os gases que so normalmente utilizados na soldadura dos aos EHS 690 so [9;11;13]:

- CO

2

- rgon + 2 a 5 % oxignio

- rgon + 5 a 25 % CO

2

O rgon e as misturas base de rgon, em comparao com o CO

2

, so geralmente mais

tolerantes definio de parmetros e geram nveis mais baixos de salpicos. O CO

2

origina

maior penetrao em comparao com o rgon ou misturas base de rgon e a proteco do

banho de fuso melhor. No caso de soldadura de chapa com primrio, a sensibilidade

porosidade menor quando se usa CO

2

. No caso de soldadura MAG de materiais com

primrio, para evitar a porosidade melhor remover o primrio localmente.

2.5.3. Soldadura Elctrica por Arco com Fio Fluxado

2.5.3.1. Descrio do Processo

A soldadura por arco elctrico com fios fluxados

(FCAW-Fluxo Cored Arc Welding) semelhante

soldadura MIG/MAG no que diz respeito aos aspectos

relacionados com a operao e com o equipamento.

Contudo, o fio elctrico utilizado neste processo um

tubo contendo um fluxo [16]. Um fio fluxado nasce a

nvel de produo como uma fita de metal plana que

dobrada em forma de U. O fluxo e os materiais de

liga so depositados dentro desta fita em U que

fechada em forma de tubo e trefilada para as dimenses finais (ver Figura 2.9).

Tal como na soldadura MIG/MAG, o processo com fios fluxados tambm utiliza um gs

que protege a zona de soldadura da contaminao atmosfrica. O gs de proteco tanto

pode ser aplicado em separado, caso em que o fio referido como um fio fluxado com

proteco gasosa, como pode ser gerado pela decomposio dos elementos que constituem o

fluxo, caso em que o fio referido como um fio fluxado auto-protegido. Os fios fluxados

18

produzem tambm uma escria que permite uma proteco adicional do metal depositado

durante o perodo de arrefecimento aps o qual removida.

2.5.3.2. Soldadura Elctrica por Arco com Fio Fluxado dos Aos EHS 690

Este processo muito adequado para a soldadura dos aos EHS 690 [9;11;13]. facilmente

mecanizado ou automatizado montados em calhas que transportam a tocha de soldadura.

Fundamentalmente, o processo utiliza o mesmo equipamento que o do fio slido MAG

embora em alguns casos de maior capacidade. A diferena importante entre a soldadura

MAG com arame slido e com arame fluxado a maior produtividade, as caractersticas de

soldadura e a integridade do metal de adio. Os fios tubulares so agrupados normalmente

em: rutlicos, rutlicos micro ligados, bsicos, e fios metlicos fluxados que no contm

adies de fluxo significativas.

Os fios rutlicos podem ser designados para diferentes aplicaes. Tm uma certa limitao

quando se trata de boas propriedades mecnicas, especialmente resistncia ao impacto a

temperaturas abaixo de zero. Durante os ltimos anos os fios rutlicos foram melhorados no

que diz respeito adio de elementos na sua composio. Para fios rutlicos, mesmo o

contedo de hidrognio do metal depositado pode ser garantido abaixo dos 5ml/100g de

metal depositado. Isto tem expandido o uso deste tipo de fios incluindo para os aos EHS, e

podem ser adoptados para temperaturas de servio inferiores a -50 C.

Os fios rutlicos so de uso fcil, o arco suave, d soldadura uma excelente aparncia

com fcil destacamento da escria. A taxa de deposio muito alta, especialmente quando

se solda em posio. Contudo, a soldadura de ngulo com uma garganta menor que 3,5 mm

na posio vertical (PF) difcil.

Os fios bsicos tm sido sempre caracterizados por um muito bom e consistente nvel de

propriedades mecnicas, praticamente as mesmas que para elctrodos bsicos. Estes

tambm produzem depsitos com boa qualidade radiogrfica quando comparados com os

rutlicos e os fios fluxados de alma metlica.

A maioria do tipo de muito baixo hidrognio (2-3 ml/100g) no entanto, a soldabilidade

no to boa como a dos rutlicos. A soldadura em posio muito mais difcil e o passe

final apresenta uma maior convexidade. O modo de transferncia de metal mais globular,

originando mais salpicos.

Os fios tubulares de fluxo bsico apresentam uma excelente penetrao da raiz em soldadura

topo a topo, com ou sem cobre junta de cermica. Estes fios so menos sensveis

porosidade em chapas oxidadas ou pintadas com primrio.

19

Os fios fluxados metlicos contm p de ferro como substituto para a maioria dos elementos

que formam a escria. Por este motivo, o metal depositado quase no apresenta escria.

Passos mltiplos podem ser depositados, sem ser necessrio remover a escria, aps cada

passe. No caso de soldadura em posio necessrio usar o modo de transferncia de arco

curto. Estes fios oferecem vantagens nas posies ao baixo e horizontal, devido s altas

taxas de depsito, boas caractersticas e alta velocidade de soldadura. Este tipo de fio

deposita um metal de adio, com um teor de hidrognio muito baixo e pode ser usado para

temperaturas de servio abaixo de -50 C.

Os fios fluxados com p de ferro apresentam excelentes penetrao na raiz em soldaduras

topo a topo, com ou sem cobre junta cermica.

Os gases mais usados para proteco dos fios fluxados tubulares so, o CO

2

, ou

combinaes de rgon com CO

2

.

O gs CO

2

o mais econmico e pode ser usado com muitos fios fluxados. Este gs d uma

boa proteco, devido sua alta densidade. O arco mais concentrado, isso vantajoso para

a soldadura vertical ascendente, usando a transferncia por curto-circuito a baixas

intensidades de corrente, e tambm para os passos de raiz, onde obtida uma boa

penetrao.

A mistura de gases produz uma soldadura suave e mais regular. Os salpicos diminuem,

devido ao arco ser mais estvel e formado por muito finas gotculas. O risco de porosidade

, porm, maior do que com o CO

2

.

2.5.4. Consumveis de Soldadura para os Aos EHS 690

Os consumveis devem ser seleccionados com base em requisitos de resistncia e tenacidade

na junta soldada, bem como sobre as condies de restrio prevalecentes. Deve ser dada

ateno que, como resultado da diluio do metal de adio com o metal base as

propriedades do metal depositado podem diferir dos valores normalizados do metal de

adio ou daqueles especificados nos catlogos dos fabricantes de consumveis de

soldadura.

A fim de alcanar uma combinao ptima de resistncia e tenacidade na junta soldada,

selecciona-se um consumvel com uma resistncia to baixo quanto possvel, mas que

continua a reunir os requisitos de resistncia para a junta [17]. As propriedades do metal de

adio tambm so influenciadas pelas condies de soldadura. A regra geral que um

20

aumento na entrega trmica conduz a uma diminuio do limite de elasticidade, resistncia

traco e energia de impacto do metal depositado.

No caso dos passes raiz e soldadura de ngulo com um s passe, o metal depositado sofre

uma perda nos elementos de liga atravs da diluio com o material de base. Como

resultado, o limite elstico e a resistncia traco do metal depositado aumentam quando

comparados com os do material base. Por este motivo, geralmente, o material de menor

resistncia mais usado para os passes de raiz e soldadura de ngulo de um s passe, do que

para o enchimento e cordes de vista.

Quando se usa metal de adio de menor resistncia, a soldadura normalmente mais

resistente fissurao na fabricao. O aumento da ductilidade a baixa resistncia do metal

de adio e a reduo de tenses residuais podem reduzir tambm as tendncias ao

arrancamento lamelar. Algumas recomendaes gerais para a seleco dos consumveis so:

- Fluxos bsicos devem ser sempre utilizados nos processos de soldadura SAW,

FCAW e SMAW.

- A resistncia ao impacto do metal de adio deve ser, pelo menos, a mesma que a do

material base.

- Usar sempre um material de enchimento com baixo teor de hidrognio

(HD5ml/100g).

A Tabela 2.8 mostra os cdigos AWS e Europeu para os consumveis adequados

soldadura dos aos EHS 690. Para uma combinao de EHS 690 e ao carbono, deve ser

utilizado o consumvel para a soldadura do ao carbono. Na verdade, pode ser uma

vantagem usar o metal de soldadura de menor resistncia possvel para minimizar as tenses

em ambas as ZAC e metal depositado [9;11;13].

Tabela 2.8: Consumveis para a soldadura dos aos EHS 690

AWS A 5.5 EN 757

Passe de raiz e passe

simples em soldadura de

ngulo

E9018-M/E110-M

E55 4 1NiMo B/

E 69 5 Mn2NiMo B

Enchimento e passes de

vista

E11018-M E 69 5 Mn2NiMo B

AWS A5.29 EN12535

Passe de raiz e passe

simples em soldadura de

ngulo

Enchimento e passes de

vista

Soldadura Semi-Automtica

com Fio Fluxado

(FCAW)

E111T-G

E111T5-K4 MH4

T 69 5Mn2NiCrMo

B M2 H5

Tipo de Consumvel

Processo de Soldadura Aplicao

Soldadura Elctrico Manual

(SMAW)

21

2.5.5. Qualificao de Processos de Soldadura e Soldadores

Os procedimentos de soldadura para aos de alta resistncia e novas qualificaes de

soldadores tm de ser aprovados. As orientaes para realizar as qualificaes podem ser

encontradas nas Regras e Regulamentos das Sociedades Classificadoras e nas normas

europeias. Para soldadura por arco, EN 288-3 [18] e EN 287-1 [19] e para a soldadura de

pernos por arco EN-ISO 14555:2006 [20].

O cliente tem de redigir por escrito uma Especificao de Soldadura (WPS-Welding

Procedure Specification) para cada teste de qualificao do procedimento. As principais

variveis que precisam ser includas no WPS so especificados nas Regras e Normas.

Quando se solda ao EHS 690, a entrega trmica, pr-aquecimento e temperatura