Академический Документы

Профессиональный Документы

Культура Документы

Tesis Borrador Corregido2

Загружено:

Franky RiveroОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Tesis Borrador Corregido2

Загружено:

Franky RiveroАвторское право:

Доступные форматы

REPBLICA BOLIVARIANA DE VENEZUELA MINISTERIO DEL PODER POPULAR PARA LA DEFENSA UNIVERSIDAD NACIONAL EXPERIMENTAL POLITCNICA DE LA FUERZA ARMADA

NACIONAL UNEFA NCLEO CARACAS CARRERA: INGENIERA ELECTRNICA

DISEO DE UNA APLICACIN PARA EL CONTROL AUTOMTICO DE NIVEL DE MATERIALES EN TANQUES DE DOSIFICACIN, EN LA EMPRESA ROCKWELL AUTOMATION DE VENEZUELA C.A. CARACAS, DISTRITO CAPITAL. (ROCKWELL AUTOMATION DE VENEZUELA, C.A.)

TUTOR INDUSTRIAL: Ing. Yennil D. Rodrguez R.

PASANTE: Br. Franky J. Rivero R.

TUTOR ACADMICO: Ing. Alfe L. Martnez R.

CARACAS, SEPTIEMBRE DE 2012

REPBLICA BOLIVARIANA DE VENEZUELA MINISTERIO DEL PODER POPULAR PARA LA DEFENSA UNIVERSIDAD NACIONAL EXPERIMENTAL POLITCNICA DE LA FUERZA ARMADA NACIONAL UNEFA NCLEO CARACAS CARRERA: INGENIERA ELECTRNICA

DISEO DE UNA APLICACIN PARA EL CONTROL AUTOMTICO DE NIVEL DE MATERIALES EN TANQUES DE DOSIFICACIN, EN LA EMPRESA ROCKWELL AUTOMATION DE VENEZUELA C.A. CARACAS, DISTRITO CAPITAL. (ROCKWELL AUTOMATION DE VENEZUELA, C.A.)

TUTOR INDUSTRIAL: Ing. Yennil D. Rodrguez R. C.I. V-16133612

PASANTE: Br. Franky J. Rivero R. C.I. V-19194321

TUTOR ACADMICO: Ing. Alfe L. Martnez R. C.I. V-11638061

CARACAS, SEPTIEMBRE DE 2012

REPBLICA BOLIVARIANA DE VENEZUELA MINISTERIO DEL PODER POPULAR PARA LA DEFENSA UNIVERSIDAD NACIONAL EXPERIMENTAL POLITCNICA DE LA FUERZA ARMADA NACIONAL UNEFA NCLEO CARACAS CARRERA INGENIERA ELECTRNICA

CARTA DE APROBACIN DEL TUTOR INDUSTRIAL

Yo, Yennil Delmar Rodrguez Rodrguez, titular de la cdula de identidad N V-16133612, como Tutor Industrial del presente Informe de Pasantas donde se desarroll una propuesta titulada: Diseo de una aplicacin para el control automtico de nivel de materiales en tanques de dosificacin, en la empresa Rockwell Automation de Venezuela C.A. Caracas, Distrito Capital, por el Bachiller Franky Jos Rivero Rivero. Cdula de Identidad V-19194321 de la Carrera Ingeniera Electrnica, considero que el desarrollo del presente informe se encuentra aprobado para realizar su evaluacin y calificacin final de acuerdo al Reglamento Vigente de Pasantas Largas.

TUTOR INDUSTRIAL

Yennil Delmar Rodrguez Rodriguez C.I. V-16133612

DEDICATORIA

A Dios y a mis Padres, quienes me dieron la vida, y me han dado las fuerzas necesarias para avanzar sin rendirme.

Franky J. Rivero R.

ii

NDICE DE CONTENIDO

CONTENIDO

p.

CARTA DE APROBACIN DEL TUTOR INDUSTRIAL.i DEDICATORIA..ii RESUMEN....viii INTRODUCCIN...1

CAPTULO I PRESENTACIN DE LA EMPRESA 1.1 Razn social.....2 1.2 Actividades a las que se dedica.......2 1.3 Resea histrica...2 1.4 Misin......3 1.5 Visin...3 1.6 Valores.....3 1.7 Objetivos de la empresa...4

CAPTULO II SITUACIN ACTUAL 2.1 Necesidad detectada.....7 2.2 Objetivos de la investigacin.......8 2.3 Justificacin.....9 2.4 Limitaciones..10

iii

CAPTULO III DESARROLLO DEL PROYECTO 3.1 Antecedentes..11 3.2 Bases Tericas...12 3.3 Metodologa...36 3.4 Resultados......44 3.5 Factibilidad tcnica70 3.6 Factibilidad Operativa.......72 3.7 Factibilidad Financiera......74 3.8 Factibilidad Legal..76 3.9 Vinculacin de los resultados con el perfil de egreso....77 CONCLUSIONES.78 RECOMENDACIONES...80 REFERENCIAS BIBLIOGRFICAS.81 ANEXOS.87 A. Glosario de trminos.........88 B. Descripcin de comandos API......91 C. Interpretacin de la codificacin de recetas bajo la norma S88.01...95 D. Arquitectura de equipos para el funcionamiento de la aplicacin97

iv

NDICE DE TABLAS

N 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. 18. 19. 20. 21.

CONTENIDO

p.

Operacionalizacin de variables......38 Actor del sistema y sus funciones44 Lista de componentes en la arquitectura de control.....45 Requerimientos del interfaz del operador........46 Descripcin Caso de uso: Visualizar Proceso.....49 Descripcin Caso de uso: Administrar Parmetros.....50 Descripcin Caso de uso: Ejecutar Recetas.....50 Descripcin Caso de uso: Gestionar Errores...51 Terminologas utilizadas para el diseo del sistema51 Listado de Bsculas.58 Listado de materiales...58 Listado de rutas de origen....59 Prueba de simulacin 1....67 Prueba de simulacin 2....68 Prueba de simulacin 3....68 Prueba de simulacin 4....69 Prueba de simulacin 5........69 Cuadrcula de impacto de factibilidad tcnica.71 Cuadrcula de impacto de factibilidad operativa.....73 Cuadrcula de impacto de factibilidad financiera....75 Cuadrcula de impacto de factibilidad legal....76

NDICE DE FIGURAS

N 1.2.3.4.5.6.7.8.9.10.11.12.13.14.15.16.17.18.19.20.21.22.23.24.25.26.27.-

CONTENIDO

p.

Organigrama General de la empresa..5 Organigrama General del departamento....6 Estructura de los Procesos...13 Causalidad del proceso14 Estructura del control automtico....15 Aspecto Fsico de un HMI...16 Componentes del sistema FactoryTalk View SE.18 Modelo de procesos por medio de lotes......21 Codificacin grfica de la norma ISA S88.01.....23 Niveles de la norma S95......25 Modelo de procesos por lotes FactoryTalk Batch...27 Interfaz FactoryTalk Batch Equipment Editor....28 Interfaz FactoryTalk Batch Material Editor....29 Interfaz FactoryTalk Batch Recipe Editor...30 Relacin del FactoryTalk Batch Server API.......31 Software Visual Basic 6.0....33 Entorno de desarrollo Visual Basic 6.0...34 Ciclos de programacin Extrema.....43 Estrategia general de llenado de tanques dosificadores...47 Diagrama de Casos de uso...49 Rutina de monitoreo de los tanques de dosificacin...52 Rutina de introduccin de parmetros del operador....53 Pantalla Principal: Interfaz del operador.....54 Caractersticas del botn mostrado en un tanque....55 Interfaz de operador en condiciones iniciales......55 Interfaz de operador en condicin operacional....56 Desarrollo de la interfaz usando FactoryTalk View SE......56

vi

28.29.30.31.32.33.34.35.36.37.38.39.-

Interfaz de introduccin de parmetros...57 Seleccin de bsculas......59 Seleccin de Material......60 Seleccin de Ruta de Origen....60 Introduccin de setpoint......61 Mensajes de error para el setpoint...61 Mensajes de error por falta de seleccin de bscula, material y ruta...62 Mensajes de error por falta de configuracin de tanque dosificador...62 Interfaz del equipment editor.......63 Codificacin de la receta para llenado de la bscula 1....64 Codificacin de la receta para llenado de la bscula 2....65 Diseo de pruebas...66

vii

REPBLICA BOLIVARIANA DE VENEZUELA MINISTERIO DEL PODER POPULAR PARA LA DEFENSA UNIVERSIDAD NACIONAL EXPERIMENTAL POLITCNICA DE LA FUERZA ARMADA NACIONAL UNEFA NCLEO CARACAS CARRERA: INGENIERA ELECTRNICA

Autor: Franky J. Rivero R. Fecha: Septiembre de 2012. RESUMEN DISEO DE UNA APLICACIN PARA EL CONTROL AUTOMTICO DE NIVEL DE MATERIALES EN TANQUES DE DOSIFICACIN, EN LA EMPRESA ROCKWELL AUTOMATION DE VENEZUELA C.A. CARACAS, DISTRITO CAPITAL.

La automatizacin es un aspecto importante en el funcionamiento de una planta procesadora de alimentos, el cual requiere de la utilizacin de nuevas tecnologas para realizar la gestin de mltiples procesos complejos, mantener la integridad fsica de sus operadores y mejorar el uso de los recursos humanos involucrados. La presente investigacin bajo el tipo de investigacin descriptiva empleando un diseo mixto entre el diseo documental y de campo, siendo un proyecto factible, describe los objetivos necesarios para llevar a cabo de manera satisfactoria el proyecto y muestra los resultados obtenidos en los aspectos tericos y tcnicos, considerados para el desarrollo de una aplicacin que gestione el mantenimiento del inventario de materia prima en forma automatizada. Con la utilizacin de software especializado de programacin, se gnero una interfaz grfica que permite al operador gestionar de forma simple los procedimientos necesarios para mantener en niveles ptimos el inventario de los tanques dosificadores, esta gestin se ejerce entorno a la visualizacin del proceso y configuracin de rangos de operacin con el objetivo de reducir el tiempo para llegar a niveles plenos de produccin, suministrar herramientas adecuadas para el control de grandes lotes de materia prima y permitir al operador identificar mejor sus necesidades. Descriptores: Automatizacin, Software, Programacin, Inventario, Aplicacin. viii

INTRODUCCIN

En pleno siglo XXI las disciplinas de la electrnica y la computacin se encuentran muy relacionadas, y entre sus muchas aplicaciones se destaca su uso para los procesos industriales. Cada vez es mayor el uso de aplicaciones computarizadas para manejar informacin ms detallada en cuanto a las variables que son manipuladas para obtener una accin de control requerida entre los lmites de operacin necesitados y estableciendo mrgenes de seguridad para las personas que laboran en las fbricas.

La automatizacin de procesos engloba una serie de reas que son necesarias para hacer una mejor planificacin, esas reas van desde equipos electrnicos utilizados en campo hasta la infraestructura computarizada capaz de elaborar planes estratgicos de funcionamiento segn los productos que se elaboran. Como parte del sistema de la automatizacin se encuentran distintos equipos manejados por software que estn en contacto directo con las personas encargadas de supervisar y ajustar el funcionamiento de todos los procesos, y esa interaccin entre la mquina y el humano debe ser lo ms intuitiva posible, visualizar los procesos fcilmente sin que ello produzca algn tipo de riesgo laboral y optimizar la calidad del producto final que se est elaborando, especialmente cuando se trata de procesamiento de alimentos y bebidas.

El Presente informe est compuesto por tres captulos, en el primer captulo se abordar sobre la empresa donde se desarrolla el proyecto, se detalla una breve resea histrica y el mbito de los trabajos que se realizan. En el segundo captulo se representar la situacin inicial para establecer los objetivos que son necesarios para llevar a cabo el proyecto, y por ltimo, en el tercer captulo se describir las acciones que fueron necesarias para llevar a cabo el desarrollo de la aplicacin que gestionar automticamente los niveles de inventario en tanques dosificacin que contienen materia prima.

CAPTULO I

PRESENTACIN DE LA EMPRESA

1.1 Razn Social

Rockwell Automation de Venezuela, C.A.

1.2 Actividades a la que se dedica

Embalaje, manufactura, venta y exportacin de equipos de automatizacin y de control industrial, incluyendo sin limitacin alguna, controles elctricos

programables, contactores, arrancadores, rels y pulsadores y equipos, componentes, instrumentos y productos semejantes o relacionados generalmente destinados para la industria, as mismo, la compaa podr desarrollar y proporcionar programas de computacin (software) y tecnologa en relacin con el uso de sus productos. La compaa tambin podr desempearse en cualesquiera otras actividades relacionadas con o necesarias o convenientes para el logro de los objetos principales, y en general, dedicarse a cualquier otra actividad de lcito comercio e industria.

1.3 Resea Histrica

Rockwell Automation, representa una profunda historia de innovacin de productos y servicio al cliente. stos son los hitos en la evolucin de la organizacin: En 1903 Lynde Bradley y el Dr. Stanton Allen forman la Compaa: Restatos de Compresin, con una inversin inicial de $1.000.

Luego de su primera exhibicin de sus desarrollos en la feria de San Luis en 1904 la compaa pasa a llamarse Allen-Bradley y se establece en Milwaukee, Estados Unidos. Diez aos despus se abre la primera oficina de ventas en la ciudad de Nueva York, alcanzando ventas de $86.000. Durante la poca de la segunda guerra mundial en 1944, el 80% de las ordenes de la empresa son relacionadas con la guerra y se centran en dos grandes lneas de productos, controles industriales y componentes elctricos.

Para 1980, Allen-Bradley entra a la nueva dcada como una compaa global con operaciones internacionales en expansin. A partir de 1994 se combina con diversas empresas de software, y componentes electrnicos para formar Rockwell Automation Inc., lder mundial en el desarrollo y soporte para el mercado de la automatizacin.

1.4 Misin

Mejorar el nivel de vida de todos haciendo el mundo ms productivo y sostenible.

1.5 Visin

Ser el proveedor global ms valorado de productos innovadores de la automatizacin industrial y de productos de informacin, servicios y soluciones.

1.6 Valores

- Enfoque al cliente. - Innovacin. - Bsqueda de excelencia. - Velocidad. - Integridad. - Gente.

1.7 Objetivos de la Empresa

- Crecer ms rpidamente que los mercados subyacentes y profundizar las relaciones del cliente. - Crecer hacia nuevas aplicaciones, industrias y geografas. - Acelerar el crecimiento orgnico con adquisiciones. - Ganar a los fabricantes de maquinaria. - Llevar calidad en todo lo que hacemos. - Mejorar la experiencia y lealtad del cliente. - Optimizar los procesos de negocio de punta a punta. - Enfocar a la gente y el capital intelectual como la fundacin del xito. - Ampliar el pensamiento y direccin de tecnologa.

1.8 Organigrama General de la Empresa

Figura n 1. Organigrama General de la Empresa.

Fuente: Rivero, F. (2012)

1.8.1

Organigrama del Departamento donde se realiz la Pasanta

Figura n 2. Organigrama General del departamento.

Fuente: Rivero, F. (2012)

CAPTULO II

SITUACIN ACTUAL

2.1 Necesidad detectada

La empresa Rockwell Automation de Venezuela C.A,

como proveedora de

equipos y sistemas de informacin para el rea de automatizacin debe proveer a sus clientes de las soluciones de ingeniera necesarias para llevar a cabo los procesos con la utilizacin de nuevas tecnologas desarrolladas por la propia empresa, para mejorar los rendimientos de produccin especialmente en el rea de alimentos y bebidas de consumo masivo.

Tradicionalmente la empresa se adapta a los equipos utilizados por sus clientes lo que causa la implementacin de diferentes plataformas o sistemas de control manual para las distintas aplicaciones que se requieren en una planta, eso incluye la utilizacin de diferentes software de programacin y base de datos, utilizacin de diversos protocolos de comunicacin inter-sistemas y por lo tanto complejidad en los costos para disear y hacer funcionar o mantener una planta procesadora de alimentos con los niveles ptimos de inventario en forma continua.

Con las situaciones antes descritas, se demuestra que la empresa debe desarrollar una aplicacin que unifique el manejo de informacin y la estructura de sus sistemas para automatizar los procesos que involucran la reposicin de inventario de materia prima en forma continua en los tanques de dosificacin, haciendo uso eficaz de las herramientas existentes y de las nuevas tecnologas diseadas para tal fin.

De acuerdo a lo antes descrito surgen las siguientes interrogantes:

La estructura de equipos industriales definidos ser capaz de soportar la utilizacin de la nueva aplicacin computarizada?

El diseo de la nueva aplicacin se adaptar a los requerimientos del usuario para cumplir con el proceso deseado?

Las pruebas a la que ser sometida la aplicacin demostrarn que la nueva aplicacin aportar beneficios significativos?

2.2 Objetivos de la Investigacin

2.2.1 Objetivo General

Disear una aplicacin para el control automtico de nivel de materiales en tanques de dosificacin, en la empresa Rockwell Automation de Venezuela CA, Caracas, Distrito Capital.

2.2.2 Objetivos Especficos

1. Diagnosticar la arquitectura de control que existe en el proceso. 2. Interpretar los requerimientos del usuario segn sus necesidades. 3. Evaluar el uso de la librera propietaria que se adecue al diseo de la aplicacin. 4. Determinar la accin de control ms eficaz haciendo uso correcto de los equipos disponibles. 5. Desarrollar la aplicacin que ejecutar las acciones de control.

6. Verificar por medio de pruebas simuladas que la aplicacin diseada se ajuste a la filosofa de control propuesta. 2.3 Justificacin

Mediante el desarrollo de la aplicacin se permitir la total automatizacin del proceso de llenado de tanques de dosificacin permitiendo que se gestione eficazmente los niveles de inventario para hacer una mayor planificacin del uso de la materia prima, evitar perdida de material e implementar medidas de seguridad pertinentes a las labores de las personas que operan la planta. Como sistema de control de control automatizado se busca reducir el tiempo del usuario para llegar a los niveles plenos de produccin, suministrar las herramientas adecuadas para la aplicacin de control de los lotes, permitir al operador identificar mejor sus necesidades, configuracin de los rangos de operacin suficientemente sencillos como para llevar a cabo sin los servicios de un ingeniero de sistemas de control.

En la industria alimentaria, se tiende continuamente a perfeccionar la eficacia de los procesos. sta disposicin proviene del apremio por reducir los precios, la competencia global, los criterios y costos de su cumplimiento. Las tareas repetitivas, las variaciones en la calidad y las desventajas provocadas por la utilizacin de las operaciones manuales, hacen que sea necesaria automatizar el proceso. La automatizacin no slo incrementar el tiempo productivo y la productividad, sino que har que los procesos sean ms confiables al tiempo que mantienen la calidad de los productos y una alta velocidad de produccin, contribuyendo a lograr un entorno de trabajo seguro y ergonmico.

El uso que se la dar a la aplicacin beneficiar a los requerimientos de la empresa, ya que debido a su facilidad de uso podra asignarse a un solo operador que tendr la responsabilidad de mantener en niveles ptimos el inventario en los tanques de dosificacin y optimizar los recursos humanos que operan en los procesos 9

subsiguientes relacionados al procesamiento, lo que mejorar la calidad del producto, y la entrega del mismo en los tiempo establecidos. La arquitectura integrada que propone este proyecto no slo proporciona una plataforma de informacin habilitada para la automatizacin, sino tambin proporciona la conectividad y el control de todas las operaciones relacionadas al mantenimiento del inventario.

2.4 Limitaciones

Una serie de limitantes podran condicionar el desarrollo del proyecto de investigacin, las cuales se exponen a continuacin:

La insuficiente pericia en el uso del lenguaje de programacin para el diseo de la investigacin, Por lo tanto, gran parte del tiempo de ejecucin del proyecto estar enfocado en adaptarse y entender las sintaxis del lenguaje.

La recopilacin de informacin especficamente de los manuales tcnicos empleados en la presente investigacin se podra dificultar ya que estos se encuentran en idioma ingles, el cual no se ampliamente dominado por el autor de la investigacin.

La imprecisin de la informacin compilada en cuanto a los requerimientos esenciales podran acarrear una filosofa de programacin difusa, lo que causara que la nueva aplicacin tenga retrasos en el diseo final y no se ajuste a las expectativas planteadas.

La imposibilidad de tener a disposicin la estructura fsica del proceso industrial a estudiar, se debi delimitar el proyecto hasta la fase de pruebas y simulaciones para certificar que el proyecto es factible especialmente desde el punto de vista tcnico y operacional.

10

CAPTULO III

DESARROLLO DEL PROYECTO

3.1 Antecedentes

Luego de verificar la bibliografa relacionada al caso de estudio y constatando la insuficiencia de antecedentes vinculados, se muestra a continuacin los estudios que se toman como base para la investigacin: Garca (2009) en su trabajo de grado, titulado Diseo de un sistema de monitoreo y control para carga de buques y cisterna en la planta metanol de oriente metor, complejo petroqumico Jos Antonio Anzotegui. Edo. Anzotegui., la investigacin desarrolla la aplicacin necesaria para procesos de tipo industrial haciendo uso de libreras propietarias en el diseo de la interfaz grfica. El estudio es concebido como una investigacin de campo de tipo descriptivo y proyecto factible. La investigacin aport a la implementacin de la interfaz grfica permitiendo de esta manera la automatizacin del proceso. Camacho (2009) en su trabajo, titulado Ejemplo de Aplicacin de la norma ISA S88.01 al proceso de fabricacin de jugo de manzana con Vitamina C. detalla mediante la recopilacin bibliogrfica los pasos que deben seguirse para llevar a cabo la interrelacin del diseo de procesos automatizados bajo las normas establecidas en el ramo, el estudio es concebido como una investigacin de tipo descriptiva y puede ser orientativa entorno a la interpretacin de las formas eficaces para automatizar procesos complejos.

De la Rosa (2008) en su trabajo de grado, titulado Sistema de monitoreo distribuido de procesos. Presenta la propuesta de un sistema de monitoreo de procesos que es capaz de operar tecnologas industriales mediante la interfaz de una estacin de operacin indicando las ventajas en el desarrollo de la aplicacin computarizada para el monitoreo distribuido de las acciones automatizadas. La investigacin es ideada desde el tipo descriptivo. Este estudio contribuir con la interpretacin general de los procesos de supervisin en procesos sistemticos y su filosofa de control apropiada para generar una aplicacin computarizada adecuada.

3.2 Bases Tericas

3.2.1 La Automatizacin de Procesos Industriales en la Actualidad La utilizacin de nuevas tecnologas en la Automatizacin Industrial se debe al control de la maquinaria industrial y sus diversos procesos reduciendo as la necesidad de intervencin humana. Estas aplicaciones se utilizan generalmente en conjunto con los sistemas de tecnologa de la informacin. En relacin al uso de tecnologa en la automatizacin, Velsquez (2009), Seala: La automatizacin tiene como objetivo incrementar la competitividad en la industria por lo que requiere la utilizacin de tecnologas destinadas para tal fin. Es por ello que es necesario que toda persona relacionada con la produccin industrial tenga conocimiento de ellas. (p. 46) El autor mencionado aade que la automatizacin alcanza todas aquellas soluciones de aplicacin para llevar a cabo la captura de informacin de un proceso o planta. Esta informacin es aprovechada para efectuar un conjunto de pruebas o estudios con los que se pueden lograr valiosos indicadores que permitan una interpretacin sobre del propio proceso que permitirn ejecutarla con mayor efectividad haciendo uso adecuado de todos los equipos involucrados.

12

La automatizacin es un paso adelante respecto a la mecanizacin, ya que reduce en gran medida de las necesidades humanas mentales y sensoriales, mientras que la mecanizacin ayuda a los operadores humanos con los requisitos musculares para el trabajo. Estos procesos juegan un papel importante en la economa global, y los ingenieros trabajan duro para combinar las herramientas matemticas con dispositivos automticos para la produccin de mejores y ms complejos sistemas para las aplicaciones en expansin y alcance de las actividades humanas. Para la utilizacin de nuevas tecnologas es imprescindible crear una serie de estrategias bien organizadas en forma sistemtica para aprovechar al mximo nivel el desempeo de los distintos equipos y software aplicados a la industria todo esto relacionados con la conceptualizacin del producto que se desea procesar y el diseo de la aplicacin computarizada adecuada y las caractersticas de las planta industrial. Figura n 3. Estructura de los Procesos.

Fuente: Pere, P. y Otros (s.f.) La figura anterior plantea la necesidad de establecer parmetros a tomar en cuenta en un proceso industrial, es decir, conocer el producto que se quiere procesar, cmo y cundo se desarrollarn, cantidad de materia prima y definir la estructura fsica con que cuenta la planta en cuanto a los equipos de procesamiento cumpliendo con los tiempos necesarios para llevar a cabo los actividades relacionadas de forma exitosa.

13

3.2.2 Sistemas de control Automtico La utilizacin de nuevas tecnologas ha llevado a que los procesos industriales supriman la intervencin del hombre total o parcialmente haciendo que las mquinas realicen las tareas de forma automtica, el cual contiene una codificacin diseada para cumplir rigurosamente con los requisitos. Segn Camacho (2006) las ventajas de implementar un sistema automtico son las siguientes: Mantener los niveles de produccin de la planta en valores iguales o superiores a los establecidos. Mantener la calidad del producto. Evitar lesiones al personal de la planta o dao al equipo.

Para cumplir con estas ventajas se debe contar con una estructura sistemtica que englobe diferentes entes relacionados entre s con el fin de controlar las variables que se deseen regular entorno a una magnitud preestablecida para mantener el control. Ese control produce un fenmeno causa-efecto ya que las variaciones que se le pueda introducir a la entrada del sistema repercutirn en el producto final o salida como se presenta en la figura siguiente: Figura n 4. Causalidad del proceso.

Fuente: Camacho (2006)

14

Luego de establecer la causa-efecto que produce las variables que inciden directamente sobre el proceso, puede abordarse la automatizacin del proceso, con la finalidad de que las variables manipuladas se mantengan en una magnitud constante, con el mnimo error posible y perdurable en el tiempo. El proceso de automatizacin se lograr con la comparacin de la magnitud deseada insertada en la entrada del sistema con el margen de error producido a la salida, este balance es ejecutado por un controlador, que corregir permanentemente la entrada del sistema para obtener la salida deseada como se muestra en la figura 5. Figura n 5. Estructura de control automtico.

Fuente: Camacho (2006) Es importante tambin establecer las posibles interferencias externas que puedan incidir sobre el proceso y que producen un funcionamiento deficiente del mismo, estas interferencias pueden tener como origen, los errores del software que se emplee para disear el sistema, errores humanos por los ajustes que requiere el proceso, mquinas o equipos en mal estado y condiciones externas o climticas no favorables.

15

3.2.3

Interfaz Humano-Mquina

Una interfaz Humano-Mquina (HMI: Human-Machine Interface), es una interfaz que permite la interaccin entre un ser humano y una mquina. El diseo de interfaces de este tipo es un reto, y requiere una gran cantidad de trabajo para hacer la interfaz funcional, accesible, agradable de usar, y lgica. Dos componentes son necesarios en una interfaz hombre-mquina. La primera es una entrada, un usuario humano necesita introducir los parmetros de operacin a la mquina, para realizar peticiones o ajustes. Ejemplos de dispositivos de entrada son: teclados, palancas, interruptores, pantallas tctiles, joysticks y ratones. Todos estos dispositivos pueden ser utilizados para enviar rdenes a un sistema o incluso un conjunto interrelacionado de sistemas.

La interfaz tambin requiere una salida, que permite mantener al operador humano actualizado sobre el progreso de comandos, o para ejecutar comandos en el espacio fsico. En un equipo, por ejemplo, los usuarios tienen una pantalla que puede mostrar informacin. Los resultados tambin pueden incluir cosas tan simples como las luces de estado que alertan al operador cuando cambia o interruptores han sido activados.

Figura n 6. Aspecto fsico de un HMI.

Fuente: Rockwell Automation (2012a)

16

3.2.3.1 FactoryTalk View Site Edition

FactoryTalk View Site Edition es un paquete de software integrado para el desarrollo y funcionamiento de la interfaz humano-maquina (HMI) que pueden involucrar a varios usuarios y servidores, distribuidos en una red. Este Software ofrece todas las herramientas que se necesitan para establecer la monitorizacin de procesos confiables y crear aplicaciones de control de supervisin. Se puede crear una interfaz que funciona en red o local segn los requerimientos del proceso que se desee controlar. Existe la posibilidad de utilizar los editores de para crear y probar los componentes de la aplicacin que usted necesita y luego configurar los clientes, para que los operadores puedan interactuar con la aplicacin despus de que se implemente.

Rockwell Automation (2009) conceptualiza las versiones de FactoryTalk View SE de la siguiente forma: Las letras SE de FactoryTalk SE hacen referencia a las dos versiones disponibles de FactoryTalk View SE. Se trata de Station Edition y Site Edition. La Station Edition es un sistema autnomo de interfaz de operador para la supervisin y control de procesos o lneas individuales, todos los componentes se ejecutan en un nico PC. La Site Edition es una versin distribuida en la que los servidores de interfaz de operador, los servidores de datos, los clientes y los Studio Editors pueden distribuirse en PC independientes. (p. 7) Esto quiere decir que las aplicaciones que se desarrollen bajo este software permite que funcione de manera sistematizada, de modo tal que las personas encargadas del desarrollo de las aplicaciones y los operadores de la interfaz trabajen bajo la misma plataforma del sistema sin requerir equipos adicionales que puedan aumentar la distribucin fsica de la planta adems de disminuir la factibilidad de desarrollo el proyecto.

17

3.2.3.2 Caractersticas de FactoryTalk View Site Edition

Como se plante en el apartado anterior una de las caractersticas principales del software FactoryTalk View SE estn referenciados en la utilizacin de servidores de datos e interconexin con otros computadores dispuestas en forma sistemtica, esto se debe a que el flujo de datos que se pueden registrar en un proceso industrial complejo tiene que ser distribuida entre todos los sistemas que los componen, desde los sistemas ejecutores de la accin de control hasta los sistemas de monitoreo, en la imagen que se muestra a continuacin podemos identificar cules son esas caractersticas.

Figura n 7. Componentes del sistema FactoryTalk View SE.

Fuente: Rockwell Automation (2007a)

Con esta disposicin sistemtica, FactoryTalk View SE puede abarcar cinco (5) caractersticas que son tomadas en cuenta para su aplicacin en procesos industriales estas son:

18

Flexibilidad de intercambio de datos entre un PLC (Controlador lgico programable) y la interfaz HMI, para agilizar el desarrollo de aplicaciones de control.

Distribucin de la informacin de forma jerarquizada, es decir, que los desarrolladores y operadores de planta tienen acceso a la informacin pertinente a sus reas de proceso.

Utilizacin de informacin en forma redundante para asegurar el respaldo de informacin en casos extremos.

Agilizar el desarrollo de interfaz HMI con un editor intuitivo y fcil de manipular y en conjunto con otras libreras propietarias para mejorar la calidad del software.

Maximizar la disponibilidad del sistema con la deteccin de fallas y recuperacin del sistema en perodos cortos de tiempo.

3.2.3.3 Composicin de FactoryTalk View Site Edition

El manual esquema general de FactoryTalk View Site Edition (Rockwell Automation, 2007a) seala los componentes del sistema: El Servidor HMI, que es el proyecto HMI, el cual contiene todos los grficos, recetas, etc. Para un rea definida de manera lgica del sistema HMI. El servidor de datos, que enva y recibe datos desde una fuente de datos, generalmente del controlador. El o los clientes HMI, que muestran informacin para el usuario y pueden aceptar que la entrada de usuario se enve al controlador. El FactoryTalk Directory, que acta como servicio de consulta para que una aplicacin distribuida encuentre cual computadora es anfitriona de cual componente. 19

FactoryTalk View Studio permite a los usuarios crear aplicaciones en un solo entorno de diseo.

Estos componentes son indispensables cuando se manejan grandes cantidades de informacin, las cuales son necesarias para tener el mayor control del proceso adems minimizando los posibles errores humanos adems de poder crear fuentes de informacin que sirvan como planificacin para mejorar el rendimiento de operaciones en planta, y obtener productos de mayor calidad.

3.2.4 Normativas aplicadas para el Diseo de la aplicacin

La automatizacin actualmente se desarrolla a travs de diversos fabricantes, la estandarizacin de esas especificaciones tcnicas surgi como respuesta a este tipo de desarrollo para unificar criterios, establecer normas mnimas y buscar compatibilizacin de los elementos. Una norma se define como un documento que contiene una serie de reglas, especificaciones tcnicas y caractersticas optimizadas, que se ha elaborado y aprobado por consenso a travs de un organismo reconocido internacionalmente. (Carrin y Loroima, 2009, p. 48)

La conduccin de los procesos automatizados industriales que utilizan estndares establecidos es mucho ms fcil y rpida que el de los productos procesados individualmente adems de aumentar los niveles de calidad. La estandarizacin tiene sus ventajas: optimiza el trabajo de las personas, disminuye daos fsicos, mejora la calidad del producto final y reduce de los tiempos en los procesos de fabricacin y de mantenimiento que conlleva a su vez una disminucin de los costes de produccin.

Uno de los estndares como la Sociedad Internacional de Automatizacin (ISA: Internacional Society of Automation), Fundada en 1945 es una organizacin sin fines de lucro a nivel internacional cuya funcin primordial es desarrollar normas y estndares para la automatizacin con la finalidad aplicar metodologas en la implementacin de distintos tipos de sistemas automatizados. 20

3.2.4.1 Normativa ANSI/ISA-S88.01

La normativa S88.01 establece el control por medio de lotes. Un proceso por lotes se define por una secuencia de pequeos mdulos en lugar de ejecutar una nica rutina monoltica de forma iterativa. El paso inicial en la aplicacin de esta norma es separar el control por lotes en dos modelos: modelo de equipos y modelos de procesos, como podemos observar en la figura que se muestra a continuacin.

Figura n 8. Modelo de procesos por medio de lotes.

Fuente: Rockwell Automation (2010b)

21

A continuacin se describen cada una de las capas segn el manual del Instrument Society of America (ANSI/ISA-S88.01, 2010): Modelo de equipo: Clula de Proceso: Una agrupacin lgica de equipos que incluye el equipo necesario para la produccin de uno o ms lotes. Unidad: Una unidad se compone de mdulos de equipos, y mdulos de control. Los mdulos que forman la unidad puede ser configurado como parte de la unidad o puede ser adquirida temporalmente para llevar a cabo tareas especficas. Mdulo de equipo: Un grupo funcional de equipos que pueden llevar a cabo un nmero finito de actividades especficas de procesamiento menor. Por ejemplo, (peso de un tanque, calentador de proceso, lavador de gases, etc.) Mdulo de Control: El menor nivel de agrupacin de equipos en el modelo fsico que puede llevar a cabo un control bsico. Por ejemplo, un dispositivo de regulacin que consta de un transmisor, un controlador, y una vlvula de control que es operado a travs del punto de ajuste del dispositivo. Modelo de Proceso: Procedimiento: El procedimiento es el ms alto nivel en la jerarqua y define la estrategia para llevar a cabo una accin importante de procesamiento, tales como hacer un lote. Unidad de proceso: Un procedimiento consiste en la unidad de un conjunto ordenado de las operaciones que causa una secuencia de produccin contigua a tener lugar dentro de una unidad.

22

Operacin: Una operacin es un conjunto ordenado de las fases que definen una secuencia de procesamiento mayor que lleva el material que se procesa a partir de un estado a otro, por lo general implica un cambio qumico o fsico. Fase: El elemento ms pequeo de los procedimientos de control que puede realizar una tarea orientada a los procesos es una fase. Una fase se puede subdividir en partes ms pequeas. La norma cuenta con una codificacin grfica para denotar las secuencias que debe ejecutarse y que definen el modo de funcionamiento de cada equipo involucrado, la codificacin se denota por la utilizacin de pequeos mdulos que se disponen para cumplir las secuencias para la que fue diseada.

Figura n 9. Codificacin grfica de la Norma ISA S88.01.

Paso Inicial: lgica de inicializacin.

Paso: elementos involucrados de la receta.

Paso Final: lgica de finalizacin.

Transicin: define el control de secuencia entre pasos.

OR Divergencia: representa una decisin de ejecucin de un paso.

AND Divergencia: representa la ejecucin de pasos en paralelo.

OR Convergencia: indica la decisin de ejecucin de un paso. AND Convergencia: indica el resultado de dos pasos ejecutados en paralelo.

Fuente: Rockwell Automation (2010b)

23

3.2.4.2 Normativa ANSI/ISA-S95.00

La normativa S95.00 proporciona un estndar para el desarrollo de la interfaz donde interviene el operador del proceso a nivel de planta y como esta informacin sirve de fuente de informacin a nivel de empresa, en otras palabras, se establece como debe establecerse el flujo de datos entre los entes relacionados para definir criterios del funcionamiento de cada uno de los procesos automatizados, tomando en cuenta los mdulos propuestos por la normativa S88.01 presentados en el apartado anterior. La normativa S95.00 Se entiende como el sistema que permite conectar la automatizacin inducida en los sistemas regulados a travs de S88 con las unidades de negocio globales (Manzano, 2010, p. 34)

El autor antes mencionado tambin asevera que la cantidad de informacin que se maneja en los procesos industriales aumenta junto con el uso de sistemas automatizados. El uso de estos datos es parte principal de los objetivos que busca la automatizacin donde se necesitan tomar decisiones generales en el manejo de la planta para reduccin de costas de produccin y disminucin de los tiempos de procesamiento.

El manual del Instrument Society of America (ANSI/ISA-S95.00, 2010) establece lo siguiente: El modelo define niveles jerrquicos en la que se toman las decisiones. Esto es generalmente la interfaz entre la produccin de plantas, programacin, operacin de gestin y coordinacin de la planta. (p. 18)

24

Para entender los planteamientos anteriores, se representa esquemticamente los alcances de esta norma (Ver figura 10).

Figura n 10. Niveles de la norma S95.00.

Fuente: Manzano, T. (2010)

Para conceptualizar cada uno de los niveles el manual ANSI/ISA-95.00 define los siguientes puntos:

Nivel 0, 1 y 2: Definir la celda o las funciones de supervisin de lnea, las funciones de operaciones y control de procesos.

Nivel 3: Modificacin de los planes de produccin para compensar interrupciones en la produccin de plantas que puedan ocurrir.

Nivel 4: La determinacin de los niveles de inventario ptimos de las materias primas, fuentes de energa, piezas de repuesto y los bienes en proceso en cada punto de almacenamiento. Estas funciones tambin incluyen planificacin de prioridades de materiales. 25

3.2.5 FactoryTalk Batch Suite

FactoryTalk Batch Suite es un paquete de software desarrollado bajo el estndar S88.01 de la Sociedad Internacional de automatizacin (ISA), que gestiona de manera flexible las acciones de control tomando en cuenta los mdulos de proceso y los equipos de manera secuencial segn los requerimientos para la ejecucin de recetas, definindose este como el conjunto de informacin necesaria que define nicamente los requisitos de produccin para un producto especfico. Este paquete de software puede ejecutar mltiples funciones como: diseo y ejecucin de recetas de forma automatizada, configurar los modelos de procesos y de equipos relacionados al proceso que se requiera llevar a cabo, recolectar datos provenientes de la interfaz grfica HMI, gestionar los datos originados luego de haber ejecutados los procesos para realizar planificaciones.

Segn el artculo de descripcin del producto (Rockwell Automation, Junio 2007b) incluye una serie de ventajas con la utilizacin de este software:

Recursos compartidos, uso maximizado de equipos costosos o conmutacin rpida de equipos en caso de fallo.

Visualizacin y desarrollo de estructuras de recetas complejas en formato de diagrama grfico de funcin secuencial mediante el editor de recetas.

Registro automtico de todas las acciones que se monitorean y controlan, lo que hace una recuperacin completa y la redundancia del sistema.

26

3.2.5.1 Caractersticas de FactoryTalk Batch Suite

Como se aclar en el apartado anterior el software FactoryTalk Batch utiliza la norma ISA S88.01 para la aplicacin de automatizacin de procesos por lotes. La siguiente figura relaciona el modelo propuesto por la norma S88.01 y el modelo aplicado por el software.

Figura n 11. Modelo proceso por lotes FactoryTalk Batch.

Fuente: Rockwell Automation (2010b)

Este esquema permite la utilizacin ms eficaz de los recursos en cuanto a equipos y maximizar las acciones de control, esto puede hacer que los procesos puedan ser dedicados o compartidos por un modelo de rea requerido. FactoryTalk Batch tiene la capacidad para estipular e intermediar de modo automtico el uso de cada proceso segn el requerimiento de la operacin a travs de una interfaz HMI, entre otros.

27

3.2.5.2 Composicin de FactoryTalk Batch Suite

El Software FactoryTalk Batch est diseado para ser utilizado en forma sistemtica con otros software derivados y que juntos son una herramienta poderosa para controlar procesos industriales abarcando todas las reas necesarias para maximizar la automatizacin de plantas con grandes cantidades de datos y manejo de variables fsicas, estos software derivados se detallan a continuacin: FactoryTalk Batch Equipment Editor (Editor de Equipos)

Es una interfaz grfica en la que se crea y mantiene una base de datos de los equipos relacionados al proceso. Esta base de datos de equipos se llama modelo de rea. El modelo de rea se almacena en un archivo y est disponible para todos los dems componentes de FactoryTalk Batch, entre ellos el editor de recetas. Durante la configuracin de la receta, el modelo de rea proporciona una lista de unidades disponibles y fases. Luego, durante la verificacin de recetas, se asegura que el equipo designado es capaz de ejecutar los procedimientos. A continuacin se muestra la interfaz grfica del equipment editor:

Figura n 12. Interfaz FactoryTalk Batch Equipmet Editor.

Fuente: Rivero, F. (2012)

28

FactoryTalk Batch Material Editor (Editor de Material)

El editor de materiales proporciona una interfaz que gestiona la base de datos de los materiales que se emplean en el procesamiento de los productos, esta base de datos consta de varias tablas con informacin especfica de cada material que se almacenan en un software de apoyo especializado en el desarrollo y mantenimiento de bases de datos. El editor de material presenta los materiales en la base de datos de dos formas, los datos de configuracin de material que define los materiales y sus caractersticas como el nombre, la descripcin, propiedades, cantidad mnima y mxima. Y los datos de configuracin de almacenamiento: que define los recipientes que contengan el material y sus caractersticas como el nombre del contenedor, la descripcin, propiedades, tipos y la capacidad. Tambin el editor de material se emplea en la creacin de relaciones entre los datos de los materiales y contenedores mediante la distribucin de lotes de material a cada contenedor. (Ver figura 13).

Figura n 13. Interfaz FactoryTalk Batch Material Editor.

Fuente: Rivero, F. (2012)

29

FactoryTalk Batch Recipe Editor (Editor de Recetas)

El editor de recetas proporciona una interfaz que se emplea en la creacin y configuracin de recetas de produccin. El trmino receta est referida al conjunto de equipos y procesos relacionados a la ejecucin de un proceso automatizado. Este permite la utilizacin de tablas, grficas de funciones secuenciales o ambos para organizar grficamente la informacin que se desarrolla dentro de las unidades de procesos, operaciones y fases, siguiendo una secuencia de pasos junto con los parmetros y variables de control. Todas las recetas son mostradas en la interfaz bajo la norma ISA S88.01 reseada anteriormente. (Ver figura 14).

Figura n 14. Interfaz FactoryTalk Batch Recipe Editor.

Fuente: Rivero, F. (2012)

30

FactoryTalk Batch Server API

Es la interfaz que gestiona de manera global todos los componentes de FactoryTalk Batch Suite, ya que controla todo el sistema de informacin en cuanto a bases de datos de material y la ejecucin de recetas por medio de una herramienta llamada: Interfaz de Programacin de Aplicaciones (API: Application Programming Interface). La interfaz de Programacin de Aplicaciones es un conjunto de funciones y protocolos que permiten programar aplicaciones. Una buena API facilita la tarea de desarrollar aplicaciones, ya que facilita todas las piezas y el programador solo tiene que unirlas para lograr el fin que desea (Lujan, 2012, p. 21).

Los dos bsicos componentes que requiere la interfaz API son: tems: es el nombre de la estructura de dato que puede ser usado para obtener informacin especfica de la base de datos, usando el mtodo GetItem. Ejecuciones: es un comando utilizado para llevar a cabo una accin.

El siguiente diagrama muestra la relacin entre varios componentes del sistema FactoryTalk Batch donde se muestra el servidor que contiene la fase de datos y la API seria el interventor entre la interfaz del operador y el software que gestiona las recetas:

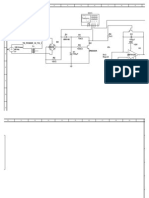

Figura n 15. Relacin del FactoryTalk Batch Server API.

Fuente: Rockwell Automation (2010a) 31

3.2.6 Programacin orientada a objeto

La programacin orientada a objetos es una filosofa destinada al desarrollo de aplicaciones computarizadas, donde la programacin se adapta a la forma de pensar del ser humano. El elemento principal de este tipo de programacin es un ente denominado objeto. Donde el objeto es definido como una entidad caracterizada por sus atributos propios y cuyo comportamiento est determinado por las acciones o funciones que pueden modificarlo, as como tambin las acciones que requiere de otros objetos. (Carballo, 2007, p. 01)

La programacin orientada objeto segn la autora antes mencionada, ofrecen medios y herramientas para describir los objetos manipulados por un programa. Ms que describir cada objeto individualmente, estos lenguajes proveen una construccin que describe a un conjunto de objetos que poseen las mismas propiedades. Los lenguajes orientados a objetos definen los medios y herramientas para describir los objetos manipulados por un software, sin embargo, para mayor facilidad de uso de este tipo de filosofa de basan en la utilizacin de una gran cantidad de objetos que interrelacionados crean otra instancia llamadas clase y que agrupan las mismas propiedades de cada objeto individual.

La programacin orientada a objetos plantea cuatro caractersticas necesarias para utilizar los objetos como parte de una metodologa de programacin. En primer lugar, un objeto tiene un conjunto de mtodos con la finalidad de modificar las caractersticas de los mismos y utilizarlas para definir relaciones entre otros conjuntos de objetos. En segundo lugar, los objetos presentan un conjunto de atributos que contienen los valores que definen el estado del objeto. Como tercera caracterstica se describe el objeto como elemento encapsulado, lo cual se refiere a las caractersticas intrnsecas y se muestran ocultos al operador. Por ltimo, el objeto se compone de un perodo de tiempo limitado donde se emplea en partes del cdigo especfico que luego de ejecutarse es destruido de manera automtica.

32

3.2.7 Visual Basic 6.0 Visual Basic en palabras de Bucarelly (2008) es un lenguaje de programacin orientado a objetos creado por la Microsoft. Este lenguaje incorpora las herramientas necesarias para la creacin de cualquier aplicacin. Se basa en un ambiente de desarrollo totalmente grfico, que facilita la creacin de interfaces grficas. (p. 19)

Este lenguaje de programacin es un dialecto de BASIC, con importantes agregados. La palabra Visual se refiere a la metodologa de programacin, es decir, en vez de la utilizacin de lneas de cdigo de texto se apela a la modificacin de objetos previamente creados por el software que ahorran tiempo de codificacin y facilidad de uso. En una aplicacin desarrollada bajo este software puede ser controlada a travs de eventos, las rutinas de programacin no siguen una secuencia determinada, sino, ejecuta las secciones del cdigo como respuesta a los eventos exigidos por el operador que manipule la aplicacin.

Figura n 16. Software Visual Basic 6.0.

Fuente: Microsoft (2012)

33

Figura n 17. Entorno de desarrollo Visual Basic 6.0.

Fuente: Bucarelly (2008) La utilizacin del software Visual Basic ofrece un grupo de ventajas:

Posee una curva de aprendizaje muy rpida.

Es uno de los lenguajes de uso ms extendido, por lo que resulta fcil encontrar informacin, documentacin y fuentes para los proyectos.

Si bien permite desarrollar grandes y complejas aplicaciones, tambin provee un entorno adecuado para realizar pequeos prototipos rpidos.

34

3.2.8 Base de datos

Una aplicacin que maneja grandes procesos industriales debe enfrentar un flujo grande de datos que deben tenerse a disposicin para ejecutar en forma automtica un proceso en especfico. Esos datos deben mantenerse de forma ms completa y actualizada posible para minimizar los errores de ejecucin de procesos e inclusive la paralizacin total o parcial de una planta. Se define una base de datos como un conjunto de datos relacionados y organizados lgicamente en un dispositivo de almacenamiento (archivero, disco duro, cintas magnticas, etc.). En nuestro caso estamos hablando de bases de datos computarizadas donde el principal dispositivo de almacenamiento ser el disco duro. (Bucarelly, 2008, p. 403)

Para que el flujo de informacin sea accesible al usuario, la base de datos debe ser capaz de gestionar la informacin, procesarla y almacenarla para lograr mostrar los resultados de manera ms eficaz y eficiente, y especialmente sea de fcil consulta para el usuario en cualquier momento. Las ventajas de la base de datos residen en el detalle de la informacin dependiendo su diseo, para el caso del rea de la automatizacin, es empleada para tener informacin de materias primas, los equipos, los tanques y recipientes de almacenamiento de materia, tener un historial de la gestin en la informacin, entre otros.

El uso de un software apoyado en una base datos es una herramienta poderosa para los procesos automatizados ya que el propio sistema accede a la informacin y puede procesarla de tal manera que el usuario pueda planificar a corto, mediano y largo plazo la gestin de la informacin y tomar decisiones a partir del mismo para las operaciones llevadas a cabo en una planta automatizada.

35

3.3 Metodologa

3.3.1 Tipo y Diseo de la Investigacin El tipo de investigacin como Hernndez y otros (2010) sealan se clasifican los tipos de investigacin en tres: estudios exploratorios, descriptivos, y explicativos. Los autores argumentan que esta clasificacin es muy importante, debido a que segn el tipo de estudio de que se trate vara la estrategia de investigacin. Este proyecto es de tipo descriptivo, ya que se definen detalladamente en forma clara y precisa todos los elementos que intervienen en el problema. Sobre el tipo de investigacin descriptiva Daz (2009) plantea que buscan especificar propiedades importantes de personas, grupos, comunidades o cualquier otro fenmeno que sea sometido a anlisis. (p. 180) Sobre el diseo de la investigacin Arias (2006) plantea que el diseo de la investigacin es la estrategia que adopta el investigador para responder al problema planteado. Con respecto a la clasificacin el autor seala que existen tres tipos: Investigacin Documental, de campo, experimental. Sin embargo, Hernndez (2006) aade que el enfoque mixto es un proceso que recolecta, analiza y vincula dados cuantitativos o cualitativos en un mismo estudio o una serie de investigaciones para responder a un planteamiento del problema. Es decir, que los diseos de la investigacin estn sujetos a utilizar cualquier tipo de indagacin, combinndolas y tratando de sobrellevar sus debilidades y aprovechar sus potencialidades.

Este proyecto es de tipo mixto, combinando el diseo documental y de campo. Segn Arias (2006) La investigacin documental argumenta que es aquella que se basa en la obtencin y anlisis de datos provenientes de materiales impresos u otros tipos de documentos.(p. 21) La definicin aplica al presente proyecto debido a que se fundamenta en la revisin de trabajos previos, manuales tcnicos, entre otros los

36

cuales son pertinentes a la base terica necesarios para llevar a cabo los objetivos planteados.

Con respecto a la investigacin de campo el autor mencionado anteriormente seala que la misma consiste en la recaudacin de datos concisamente de la realidad donde acontecen los hechos, sin operar o intervenir variable alguna. Esta es una investigacin de campo, debido a que los datos fueron recopilados directamente de la realidad segn las especificaciones requeridas tomando en cuenta las variables fsicas que se deben manipular. Podemos concluir que la presente investigacin es un proyecto factible. Segn el manual de trabajo de grado de especializacin y maestra y tesis doctorales de la Universidad Pedaggica Experimental Libertador (UPEL, 2006) el proyecto factible se cimenta en un modelo operativo factible para corregir

problemas por medio del desarrollo de nuevas tecnologas, estribado por el diseo de la investigacin planteada anteriormente.

3.3.2 Sistema de Variables

El autor Arias (2006) puntualiza las variables como cualidades capaces de sufrir cambios. Concretamente, una sucesin de tipologas por estudiar, definidas de forma operacional, es decir, en funcin de sus indicadores o unidades de medida, y sobre la base de este plan en un trabajo de investigacin, es necesario formular las particularidades y elementos que se estudian en funcin de las variables que delimitan los mismos.

En el cerco de la investigacin descriptiva es significativo el uso de variables como foco de cuidado el cual ceder a la investigacin trasladar al diagnstico que surgen desde los objetivos especficos y del marco terico esgrimido. Para efectos de presente proyecto la variable radica en el diseo de la aplicacin para automatizar los niveles de inventario en los tanques de dosificacin (Ver tabla 1).

37

Tabla n 1.- Operacionalizacin de Variables

Objetivo 1. Diagnosticar la arquitectura de control que existe en el proceso. 2. Interpretar los requerimientos del usuario segn sus necesidades. 3. Evaluar el uso de la librera propietaria que se adecue al diseo de la aplicacin. 4. Determinar la accin de control ms eficaz haciendo uso correcto de los equipos disponibles. 5. Desarrollar la aplicacin que ejecutar las acciones de control. 6. Verificar por medio de pruebas simuladas que la aplicacin diseada se ajuste a la filosofa de control propuesta. Variable Dimensiones -Diagnstico. Indicadores Capacidad. Instrumentos Entrevista Simple Observacin indirecta Entrevista Simple

-Arquitectura de Equipos. control. -Requerimientos Secuencias. Materiales.

Diseo de una aplicacin para el control automtico de nivel

-Librera propietaria adecuada.

Software. Rendimiento.

Manuales Usuario. Publicaciones en internet.

de

-Accin control.

de Tcnicas.

Publicaciones.

Procesos. -Uso correcto de equipos Diagramas. disponibles. Rutinas cdigos control. y Programacin. de Normas. Ejecuciones Errores. Eficiencia. -Filosofa control. de Calidad. Pruebas campo. de

-Pruebas simuladas.

Simulaciones. Demostraciones.

Fuente: Rivero, F. (2012) 38

3.3.3 Tcnicas e Instrumentos de recoleccin de Datos Segn Tamayo (2006) a partir de los datos se realiza un procesamiento y se obtiene una informacin, la cual no es otra cosa que datos (hechos) derivadamente organizados (sistematizados) que interpretan o explican la realidad y permiten el progreso del conocimiento. Los datos son objetivos cuando han sido confrontados por la realidad. Las tcnicas de recoleccin de datos, son las distintas formas o maneras con las que se puede obtener la informacin necesaria y en forma ordenada para procesar la informacin necesaria para abarcar todos los aspectos segn los objetivos planteados.

La tcnica recurrida para la recoleccin de datos ser la observacin, El cual es definido por Sabino (2007) como el uso sistemtico de nuestros sentidos orientados a la captacin de la realidad que queremos estudiar. Para el autor, la observacin puede adquirir tambin un carcter indirecto donde apelamos al auxilio de diversos instrumentos capaces de registrar los datos sobre el problema en estudio, el cual se llega a la informacin comparndolos con manuales tcnicos, libros, normas y estndares, tesis de grado, internet entre otros.

Con respecto al instrumento utilizado se emple la entrevista informal. Para el autor antes mencionado seala que la entrevista informal es la manera menos constituida posible de entrevista ya que la misma se somete a una simple conversacin sobre el tema en estudio. Lo significativo de este tipo de entrevista no es definir los lmites de lo tratado ni ceirse a algn esquema previo, sino hacer hablar" al entrevistado, de modo de adquirir una perspectiva de los problemas ms visibles y de los temas que resultan de importancia. Es recomendable cuando se trata de afrontar realidades poco conocidas por el investigador.

39

3.3.4 Procesamiento y Anlisis de la informacin El procesamiento de la informacin segn Sabino (2007) Finalizadas las tareas de recoleccin el investigador quedar en posesin de un cierto nmero de datos, a partir de los cuales ser posible sacar las conclusiones generales que apunten a esclarecer el problema formulado en los inicios del trabajo. (p. 136). La concentracin de datos netos, no expondr nada con el solo hecho de recolectar la informacin y tampoco no nos permitir alcanzar ninguna conclusin preliminarmente cuando no ejercemos sobre ella una sucesin de acciones tendientes a organizarla.

Para el presente proyecto se maneja informacin del tipo cualitativa en donde en imposible cuantificar los datos captados. Para ello, La primera tarea que se deber efectuar es ordenar los datos de tal forma que se genere sobre el mismo un registro metdico y profundo. El ordenamiento slo puede hacerse en torno al esquema general de la investigacin, al listado ordenado de captulos y de puntos que ya se han expuesto.

El anlisis de la informacin debe hacerse desde el mtodo cualitativo ya que esto significar que el estudio se formaliza contrastando los datos que se refieren a un mismo aspecto y tratando de evaluar la fiabilidad de cada informacin. Para el caso de los datos obtenidos en forma verbal y de tipo bibliogrfico se deber concertar o acoplar la investigacin a partir de la informacin recopilada que se dispone. Esta etapa ser preferentemente constructiva, estructurada segn cada captulo, destacando en cada caso de los elementos de apoyo el cual se sitan y cules son las ejecuciones que se harn segn el caso.

40

3.3.5 Fases de la Investigacin

Para el desarrollo de una nueva aplicacin es indispensable realizarla de la manera ms ordenada posible, tomando en cuenta una serie de pasos secuenciales los cuales abarca todos los tpicos inherentes al nuevo software, es por ello que estudios sobre las metodologas de programacin. Segn un estudio de la Universidad Nacional de Colombia (UNAL, 2012) una metodologa de programacin se define como un conjunto o sistema de mtodos, principios y reglas que permiten enfrentar de manera sistemtica el desarrollo de un programa que resuelve un problema algortmico. Estas metodologas generalmente se estructuran como una secuencia de pasos que parten de la definicin del problema y culminan con un programa que lo resuelve.

Actualmente existen diversas metodologas de programacin, sin embargo, este proyecto se centrar en la metodologa: Programacin Extrema (XP), el cual Joskowicz (2008) define una serie de fases que deben cumplirse para aplicar el mtodo de la manera ms eficaz posible: Fase 1: Planificacin del proyecto Historia del proyecto: Define los requerimientos exigidos por el usuario, para poder estimar tiempos de desarrollo de la parte de la aplicacin que describen. Estos requerimientos no debe poseer tecnicismos ni algoritmos para su implementacin y debe establecerse los requerimientos generales. Iteraciones: Se refiere a la continua revisin del software para realizar pequeas mejoras, tomando en cuenta los requerimientos propuestos en el apartado anterior.

41

Fase 2: Diseo Diseos Simples: Esta etapa sugiere el diseo del software de manera simple y sencilla apegndose estrictamente a la fase anterior, esto se debe a que la programacin debe ser entendible y fcilmente modificable en casos de realizar algunas mejoras. Glosario de Trminos: Usar un glosario de trminos es un aspecto simple pero muy importante, sobre todo en casos donde la programacin es extensa debe especificarse los nombres de las variables, mtodos y clases para mejorar la comprensin del diseo y su reutilizacin. Refactorizar: Luego de haber establecido el modo de programacin es necesaria la revisin del mismo para mejorar su estructura y simplificar el cdigo sin llegar a alterar la funcionalidad de la aplicacin, este tipo de prcticas se realiza especialmente cuando se hace reutilizacin de un cdigo creado con anterioridad. Fase 3: Codificacin y Desarrollo

Se refiere a la realizacin de todo el cdigo de programacin, tomando en cuenta las fases anteriores y donde se plantean pruebas especficas a cada parte del cdigo para determinar su fiabilidad y comprobar la evolucin del mismo cumpliendo con los requerimientos primarios del usuario, adems de realizar mejoras o simplificaciones del cdigo estrictamente necesarias para que sea lo ms fcil posible de manipular en otro momento.

42

Fase 4: Pruebas

En esta fase luego de haber desarrollado el cdigo, debe simularse para encontrar fallos y gestionar los errores que se pueden producir y sirvan como documentacin para realizar algunos arreglos e inclusive modificar los requerimientos del usuario para mejorar su interfaz. Estas pruebas deben hacerse para la revisin de las funcionalidades generales y verificar si estas cumples con las exigencias planteadas en la primera fase. A continuacin se muestra una grfica que ejemplifica de manera sencilla la implementacin de todas estas fases en forma secuencial:

Figura n 18. Ciclos de la Programacin Extrema.

Fuente: Gutirrez y Otros (2011)

Esta es una de las etapas ms importantes en el desarrollo de nuevas tecnologas, especficamente en el de nuevos programas computarizados, ya que los resultados obtenidos a partir de las pruebas ejecutadas se obtendrn los correctivos necesarios para minimizar los posibles errores tcnicos e inclusive humanos que podran paralizar el proceso industrial en cuestin, adems de verificar que el uso de la aplicacin se ajusta correctamente a los requerimientos exigidos. 43

3.4 Resultados

En este apartado se mostrar los resultados del diseo de una aplicacin para el control automtico de nivel de materiales en tanques de dosificacin, en la empresa Rockwell Automation de Venezuela C.A. caracas, distrito capital. Luego de haber implementado la metodologa de programacin extrema XP definido en el marco metodolgico. Se representar la ejecucin de cada fase en forma secuencial apegndose al cronograma propuesto de ejecucin del proyecto. Se explicar detalladamente como el sistema ser capaz de monitorear y gestionar el proceso de llenado en los tanques dosificadores y el empleo de las libreras propietarias utilizadas para desarrollar la nueva aplicacin.

3.4.1 Fase 1: Planificacin del proyecto

3.4.1.1 Actor de la aplicacin

Como primera etapa de la fase de la creacin de la historia del proyecto se proceder a identificar los actores relacionados al uso del sistema y cmo interacta cada uno de ellos, los actores aqu definidos son ejecutores internos y externos a la manipulacin de la aplicacin. En la Tabla 2 se identifica los actores de la nueva aplicacin y la descripcin de sus funciones:

Tabla n 2.- Actor del sistema y sus funciones

Actor Operador Funciones Gestionar los parmetros que deben asignarse al llenado de los tanques. Especificando el material y la cantidad requerida. Tendr conocimiento de las rutas establecidas para el llenado de cada tanque dosificador y el origen de almacenamiento en cada uno de los materiales empleados para el proceso. Realizar ajustes en la configuracin de la base de datos para adaptarlas a los requerimientos.

Fuente: Rivero, F. (2012)

44

3.4.1.2 Arquitectura de control que existe en el proceso

La empresa Rockwell Automation de Venezuela, C.A, ha definido una arquitectura fsica de control estandarizada que describe el sistema de mantenimiento de nivel de materia prima que podr ser aplicado a los procesos relacionados a la manufactura de alimentos y bebidas. El siguiente modelo cuenta con las siguientes especificaciones generales (Ver Tabla 3).

Tabla n 3. Lista de componentes en la arquitectura de control

tem 1 2 Componentes 24 Tanques de dosificacin - 10 Silos: Harinas y Granos. - 1 Piscina de Granel. - Almacn de productos ensacados. 27 rutas de transporte de material elegibles. 2 Bsculas de Pesaje Descripcin Capacidad Mxima: 27.000 Kg Capacidad Mnima: 50 Kg. Capacidades Indefinidas Transporte de materia prima desde el origen elegido hasta su tanque de destino. Capacidad Mxima: 15.000 Kg Capacidad Mnima: 50 Kg.

3 4

Fuente: Rivero, F. (2012)

3.4.1.3 Requerimientos esenciales de la aplicacin

El objetivo principal del proceso al que se desea controlar, es la extraccin del material desde su lugar de origen (Silos, Piscina, Productos ensacados) y ser transportado hacia las bsculas que realizarn el pesaje de material y certificarn la cantidad de material introducido en el tanque dosificador que lo requiera. La ejecucin de estos procesos est respaldada por la gestin de la base de datos el cual contiene el inventario actualizado de cada uno de los tanques y los materiales que estos contienen. En la Tabla 4 se especifican los requerimientos en cuanto a cmo debe desenvolverse la interfaz mostrada al operador.

45

Tabla n 4. Requerimientos del interfaz del operador

N 1 2 3 4 5 6 Descripcin Opcin para elegir la ruta del material desde su origen (Silos, piscinas, sacos) y su destino (Bscula 1 2). Opcin para establecer el punto de restablecimiento (setpoint) mnimo y mximo para forzar el llenado del TDS que lo requiera. Contar con interfaz grfica computarizada para ser utilizado por el operador encargado exclusivamente del mantenimiento de inventario. Establecer rangos lmites para evitar sobrecapacidad de los TDS. Utilizacin de base de datos previamente creada de materiales y contenedores. Los materiales de tipo lquido no sern tomados en cuenta como parmetro.

Fuente: Rivero, F. (2012)

3.4.1.4 Software y equipo utilizado para el desarrollo de la aplicacin

Segn las especificaciones del usuario y el modelo de la estructura se eligieron las siguientes libreras propietarias y equipos:

Software FactoryTalk View Versin 6.00.00: Software empleado para el diseo de la interfaz grfica que interacta con el operador.

Software Microsoft Visual Basic Versin 6.0: Software empleado para gestionar la ejecucin y obtencin de informacin proveniente de la base de datos y la ejecucin de recetas.

Software FactoryTalk Batch Suite Versin 11.00.00: Software empleado para ejecutar las recetas segn los parmetros introducidos por el operador.

Computador Dell Latitude D620 Procesador Intel Core 2, 1.66GHz.: Equipo empleado para desarrollar la interfaz grfica, realizar la codificacin de la aplicacin y realizar pruebas se simulacin al diseo del software.

46

3.4.2 Fase 2: Diseo

3.4.2.1 Diseo de estrategia de control

Tomando en consideracin los componentes de la arquitectura de control propuesta y los requerimientos de la interfaz de usuario se dise las acciones de control generalizado que describan las secuencias para el llenado de los tanques de dosificacin segn los parmetros introducidos por el operador. La estrategia de llenado se conforma de diez (10) pasos y que estn diferenciados en 3 fases:

Figura n 19. Estrategia general de llenado de tanques dosificadores.

Fuente: Rivero, F. (2012)

47

A continuacin se describe detalladamente y de manera generalizada sin establecer tecnicismos ni detalles de la codificacin de la aplicacin: Verificacin: Esta secuencia se recibir la informacin proveniente de la base de datos que contiene el estado actual de cada tanque, y se proceder a inicializar las bsculas que realizarn el pesaje del material para evitar errores de medicin. Autorizacin: Luego de haber verificado la insuficiencia de material en uno de los tanques de dosificacin, se proceder a la introduccin de los parmetros con que se ejecutar el proceso de llenado y la totalizacin del material entrante por medio de la bscula. Confirmacin: Se confirma el llenado del tanque dosificador elegido segn los parmetros establecidos en la fase de verificacin y se monitorea que la cantidad de material se encuentre entre los lmites operativos.

3.4.2.2 Casos de uso de la aplicacin

Dentro de las especificaciones de diseo del sistema es importante establecer los modos de uso de la aplicacin para facilitar el proceso de codificacin que se realizar posteriormente. Este diseo servir de base para identificar las interacciones entre cada uno de los entes que forman parte de la aplicacin y documentar el comportamiento de la misma desde el punto de vista del operador que lo manipular. Por lo tanto, los casos de uso determinan los requisitos funcionales basndose en las especificaciones exigidas.

En la Figura 20, se emplea un diagrama que especifica cules son los casos de uso de la aplicacin en las que puede desenvolverse el nico actor que realizar las acciones respectivas.

48

Figura n 20. Diagrama de Casos de uso.

Fuente: Rivero, F. (2012), siguiendo el modelo de Poveda (2011)

A continuacin se describe detalladamente cada uno de los casos de uso:

Tabla n 5. Descripcin Caso de Uso: Visualizar Proceso

Nombre: Nivel: Resumen: Visualizar Proceso Alto Interfaz grfica que informa continuamente el estado de cada uno de los tanques de dosificacin por medio de advertencias individuales, adems de mostrar el formulario para ejecutar las recetas y especificar las cantidades de material y seleccin del recipiente. Operador Computador Personal. Operador entrenado para conocer rutas de transporte de material.

Actores: Condiciones:

Descripcin: Visualizacin de botones de advertencia. Introduccin de parmetros de operacin.

Fuente: Rivero, F. (2012)

49

Tabla n 6. Descripcin Caso de Uso: Administrar Parmetros

Nombre: Nivel: Resumen: Actores: Condiciones: Administrar Parmetros Alto Configuracin de los parmetros de operacin segn los rangos de funcionamiento de los equipos involucrados en la ejecucin del proceso. Operador Truncado de cantidad y tipos de materiales incompatibles. Seleccionar todos los parmetros requeridos.

Descripcin: Si el operador introduce cantidades distintas a los rangos de operacin del tanque, la aplicacin deber mostrar advertencias. Los materiales de tipo lquido no debern ser admitidos como parmetro. Completar el formulario de parmetros como requisito para proceder al accionamiento de la receta.

Fuente: Rivero, F. (2012)

Tabla n 7. Descripcin Caso de Uso: Ejecutar Recetas

Nombre: Nivel: Resumen: Actores: Condiciones: Ejecutar Recetas Alto Interpretar los parmetros y compararlos con los rangos de operacin para seleccionar la receta que ejecutar el llenado del tanque dosificador. Operador Seleccionar tipo de receta segn la bscula seleccionada. Comprobar operatividad de software de control.

Descripcin: Segn el tipo de bscula seleccionada se ejecutar una de las dos recetas: 1.- Llenado_Silos_Bascula_1 2.- Llenado_Silos_Bascula_2 Tendr preestablecido los equipos involucrados en la ejecucin de las acciones de controles ateniendo las secuencias de entrada en funcionamiento definidos diseado en el editor de recetas. Las recetas se ejecutarn de manera automtica solamente con la aprobacin del operador.

Fuente: Rivero, F. (2012)

50

Tabla n 8. Descripcin Caso de Uso: Gestionar Errores

Nombre: Nivel: Resumen: Gestionar Errores Alto Gestionar la solucin de los posibles errores que pudieran ocurrir en la utilizacin de la aplicacin para evitar la paralizacin del proceso. Operador. Configuracin adecuada de la base de datos.

Actores: Condiciones: Descripcin: El operador deber cerciorarse de la informacin contenida en la base de datos para evitar ambigedades o falta de configuracin de los recipientes con la finalidad de evitar errores.

Fuente: Rivero, F. (2012)

3.4.2.3 Terminologa utilizada para el diseo de la aplicacin

En la siguiente tabla se presenta las terminologas con sus respectivas definiciones.

Tabla n 9. Terminologas utilizadas para el diseo del sistema

Trmino Definicin Punto de establecimiento Magnitud referencial de una variable fsica al cual se (Setpoint) desea alcanzar o mantener para ejercer el control. Receta Ejecucin de las fases para el llenado de tanques de dosificacin. Atendiendo a las secuencias bajo la codificacin de la norma S88.01

Automatizacin por Lotes Funciones de control que proporcionan un medio para (Batch) procesar materiales al someterlos a un conjunto ordenado de actividades utilizando uno o ms equipos. Tanque (TDS) Bscula de dosificacin Recipiente con especificaciones tcnicas definidas para el almacenaje transitorio de materia prima. Instrumento de medicin de peso utilizado para totalizar la cantidad de material que se va a introducir a los tanques de dosificacin. Software informtico empleado para ejecutar diversas tareas para la que fue programado.

Aplicacin

Fuente: Rivero, F. (2012)

51

3.4.3 Fase 3: Codificacin y Desarrollo

3.4.3.1 Rutina de control de los estados de los tanques de dosificacin

En el siguiente flujograma se presenta la rutina que se ejecutar al iniciar la aplicacin para realizar un monitoreo continuo de cada tanque de dosificacin:

Figura n 21. Rutina de monitoreo de los tanques de dosificacin.

Fuente: Rivero, F. (2012)

52

En la figura 22 se muestra el flujograma de la rutina que ejecutar el formulario que capta los parmetros requeridos por el operador:

Figura n 22. Rutina de introduccin de parmetros del operador.

Fuente: Rivero, F. (2012)

53

3.4.3.2 Desarrollo de la interfaz grfica en FactoryTalk View Site Edition

El sistema ha sido diseado para monitorear y gestionar todo el funcionamiento de llenado de los veinticuatro (24) tanques de dosificacin con materia prima segn los parmetros introducidos por el operador. Este sistema comprende de una (1) pantalla principal, la cual permitir al operador apreciar a travs de la pantalla de HMI los tanques que muestren seal de advertencia por insuficiencia de material, para luego proceder a mostrar el formulario que permitir la introduccin de los parmetros de configuracin para el llenado del tanque dosificador que lo requiera.

A continuacin se detallarn las pantallas descritas anteriormente y la metodologa que los operadores de planta debern seguir para proceder con la gestin de mantenimiento de nivel de cada tanque.

Figura n23. Pantalla Principal: Interfaz del operador.

Fuente: Rivero, F. (2012)

54

En la figura 23 se muestra los veinticuatro (24) tanques de dosificacin el cual estn identificada con el acrnimo TDS seguido del nmero identificatorio. Cada tanque tiene asignado un botn de color rojo con la etiqueta Bajo el cual advierte al operador la insuficiencia de material en el tanque respectivo (Ver figura 24). Este botn solo ser visible cuando el tanque contenga una cantidad igual o menor a 50 Kilogramos de material, para cantidades mayores ser invisible al operador.

Figura n 24. Caractersticas del botn mostrado en un tanque.

Fuente: Rivero, F. (2012)

En la figura 25 se muestra la pantalla inicial en condiciones iniciales:

Figura n 25. Interfaz de operador en condiciones iniciales.

Fuente: Rivero, F. (2012)

55

Figura n 26. Interfaz de operador en condicin operacional.

Fuente: Rivero, F. (2012)

Figura n 27. Desarrollo de la interfaz usando FactoryTalk View SE.

Fuente: Rivero, F. (2012)

56

3.4.3.3 Desarrollo de las rutinas de monitoreo en Microsoft Visual Basic

Con la utilizacin de Microsoft Visual Basic se desarrolla la codificacin de dos funciones importantes que servirn de apoyo a la interfaz de la pantalla principal descrita en el apartado anterior. La primera funcin, se ocupa de ejecutar ininterrumpidamente el monitoreo del nivel de cada tanque en cuanto a su cantidad, y de esta se deriva su segunda funcin, ya que el operador al presionar cualquiera de los botones Bajo visibles en la pantalla principal la aplicacin muestra el formulario el cual se procede a la introduccin de los parmetros requeridos por el operador para ejecutar la receta de llenado del tanque dosificador.

En la Figura 28 de observa las caractersticas de la interfaz del formulario.

Figura n 28. Interfaz de introduccin de parmetros.

Fuente: Rivero, F. (2012)

57

El listado de parmetros previamente definidos en la base de datos como parte de los requerimientos exigidos por la empresa contiene la siguiente informacin:

Tabla n 10. Listado de bsculas

Bsculas Bscula 1 Bscula 2

Fuente: Rivero, F. (2012)

Tabla n 11. Listado de materiales