Академический Документы

Профессиональный Документы

Культура Документы

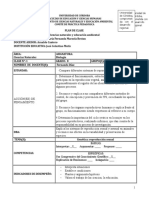

Balannceo de Lineas de Produccion

Загружено:

Pako MHАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Balannceo de Lineas de Produccion

Загружено:

Pako MHАвторское право:

Доступные форматы

Balance de lineas de produccin

Es el medio de fabricar a muy bajo costos grandes cantidades o series de elementos, adems es

un proceso de produccin en lnea, donde las operaciones continuas son adyacentes al material

que se mueve continuamente a un ritmo uniforme, que permitie un actividad simultnea en

todos los puntos de produccin.

Las siguientes puntos son condiciones primordiales que debe cumplir una produccin en lnea:

-CANTIDAD

-EQUILIBRIO

-CONTINUIDAD

Cada uno de estos puntos puede tener ciertas restricciones o no , dependiendo del producto o

proceso que se este realizando.

-CANTIDAD

Deber ser lo suficientemente ajustable al costo de la produccin, para evitar desajustes, pero

debido al proceso o o producto , la cantidad tambin depender mucho del ritmo y la duracin

que tendr dicho proceso.

Supongamos que una fabrica de puertas de fibracel produce 50 puertas por dia. Si se quiere

aumentar la produccin a un 20% con el mismo equipo de trabajo y sin invertir x cantidad de

dinero, habra que cambiar el proceso de fabricacin. Al realizarce un estudio este se le estimara

una x cantidad de dinero por el cambio de proceso de produccin el cual deber ser ajustable al

20% de produccin que se pide, pero en muchas de las ocasiones no se podr realizar debido que

el equipo de dicha fabrica no es adecuado y forzar la maquinaria seria la perdida total. En este

caso la cantidad es un factor importante que debe tomarse en cuenta para un cambio de mejora

en la produccin ya que el ritmo de produccin no puede ser ajustable al 20% requerido. Deber

hallarse la manera de producir un tanto % mas con el mismo equipo al mas bajo costo para l su

mejora continua.

-EQUILIBRIO

Los tiempos en un proceso de lnea debern ser aproximadamente iguales

Tomando en cuenta el ejemplo anterior. La mejora se realizo con el aumento de produccion a un

15% mas con el mismo presupuesto y equipo. En el proceso de lnea la produccin deber ser

aproximadamente igual asu adyacente para evitar perdida de tiempo en el proceso de

produccin.

-CONTINUIDAD

Supongamos que por una banda de trabajo se desplaza un a puerta ala derecha . y asu izquierda

se despazaran los materiales que llevara en su interior en este caso ser carton. e unicel para

solidar las puertas. Mientras la puerta se desplaza hacia la derecha ala izquierda interceptara el

cartn casi al mismo tiempo para que este sea tomado y colocado ,mientras es colocado la banda

de la izquierda deber moverse para que al momento de termininar la colocacin del carton el

unicel este en el mismo lugar de la puerta y pueda ser tomado,. Una ves realizado esto el operario

desplaza la puerta donde ser colocada lo contra cara de la puerta y ser planchada. Y el proceso se

reperita. Con cada una de las puertas. Adems se asegura con este proceso la prevencin de

fallas con el aprovisionamiento de material continuo de la siguiente forma :

a) Determinando el numero de operarios por cada operacin

b) Conosiendo los tiempos de ciclos

c) Conosiendo las estaciones de trabajo

DETERMINAR EL NUMERO DE OPERADORES NECESARIOS PARA CADA OPERACIN

Para esto se utiliza la sig. Formula

IP=unidades a fabricar/tiempo disponible de un operador

NO= TE *IP/E

NO= numero de operadores en la lnea

TE= tiempo estndar de la pieza

IP= ndice de produccin

E= eficiencia planeada

Ejemplo se tiene que balancear la lnea de armado de puertas..

La produccin requerida son de 1000 puertas, con un turno de 8 hrs y una eficancia del 90 %

asignada por el analista..

La tabla sig. Muestra los datos

Operacin TE(MIN)

1 2.10

2 1.25

3 0.95

4 2.78

7.08

Entonces de los siguientes datos obtendremos el indicede produccin el cual ser

IP=1000/8(60)= 2.0

Por lo tanto el num. De operadores tericos seria :

NO=2.10*2.0/.90=4.6

NO=1.25*2.0/.90=2.7

NO= 0.95*2.0/.90=2.1

NO=2.78*2.0/.90=6.1

En una nueva tabla tendramos la siguiente informacin

Ope. TE(MIN) no tericos no reales

1 2.10 4.6 5

2 1.25 2.7 3

3 0.95 2.1 2

4 2.78 6.1 6

Total 16

Para reajustar tiempos en este ejemplo se podran aser con restricciones tales como ningn

trabajador se mueva de su lugar a otro entre otros. La idea es evitar tiempos muertos

Para realizar este proceso la lnea d produccin deber producir ala misma velocidad , para

ellos se realizara con el operario mas lento

Oper. TE(MIN) minutos estndar asignados

1 2.10/5= 0.42 0.47

2 1.25/3= 0.41 0.47

3 0.95/2= 0.47 0.47

4 2.78/6=0.46 0.47

La operacin con mayor conatidad de minutos es la que determina la produccin de lnea en este

caso la operacin 3 es la mayor y esto quedara de la siguiente manera

Pz. Por dia =3 operadores *480/0.90 tiempo estndar =1600 pz

Eficiencia de lnea balanceada =tardanza/tiempo asignado entonces esto seria dela siguiente

forma :

E=(min. Estndar operacin /min. Estndar asignados*num. Operarios )*100

E= (7.8/0.47*16)(100)

E=87.34%

MINIMIZACION DEL NUMERO DE ESTACIONES DE TRABAJO

Para este procedimiento es necesario realizar un diagrama de precedencia , el cual establece el

numero limitado de secuencias por elemento, que se realizan en un procedimiento.

En primer lugar se deber conocer todas la operaciones, sus funciones y su tiempo a realizar, los

cuales sern tabulados para su mejor estudio, despus , con base ala tabulacin de los

procedimientos podremos realizar el diagrama de precedencia, el cual se usa cuando se quieren

mostrar las tareas en cascada, y enfatizar en aquellas que deben hacerse como prerrequisito de otras.

Por ejempl:.

podemos ver claramente que A es la primera actividad, y por consiguiente, no tiene precedente. A su vez, las

tareas B, C, D y E tienen a A como su precedente.

Una vez echo l diagrama podremos el peso posicional de cada unidad, el cual se obtiene calculando la

sumatoria de trabajo y todas las que deden seguirla.

Ejemplo :

1 = a+b+f+h+i

2= a+c+g+h+i

3 = a+d+h+i

4 = a+e+i

Despues se tabulan de manera decreciente para para asignar los elementos de trabajo ,

multiplicando el tiempo de un operador por eficancia sobre la produccin diaria obtenemos el

tiempo de ciclo el cual ser una aproximacin que deber encontrarse en la ttable de peso

posicional y deber seleccionarse quien mas se acerque al resultado de ciclo de sistema, echo esto

la produccin diario aquedara de la siguiente manera

Producion diaria = tiempo disponible de operador *eficancia /tiempo de ciclo del sistema

Ejemplo. Con base al ejemplo anterior para colocar la segunda capa de fibracel para cada puerta

serian las siguientes operaciones:

Ope concepto tiempo

1 rellenar la puerta con unicel 1.20min

2 limpiar los residuios 0.35 min

3 colocar pegamento ala puerta 0.59 min

4 colocar la ultima hoja de fibracel 1.10min

5 limpiar los residuios 0.45 min

6 planchar la puerta 2.10min

Diagrama de precendencias

Tabla de peso posicional

elementos de trabajo

desordenado

peso

posicional

1 17

2 4

3 8

4 13

5 4

6 20

Y con ayuda de la tabla y el diagrama se puede calcular el peso posicional de la siguiente forma

1 = 1+2+3+4+5+6 = 5.79

2 = 2+4+5+6 = 4

3 = 3+4+5+6 = 4.24

4= 4+5+6 = 3.65

5 = 5+6 = 2.55

6= 6=2.10

1

3

4 5

2

6

Y se colocan de manera decreciente

Elementos de trabajo peso posicional

1 5.79

3 4.24

2 4.0

4 3.65

5 2.55

6 2.10

Para asignar los elementos de trabajo a diversas estaciones se determina de la siguiente forma

Tiempo de ciclo de sistema = tiempo disponible de un operador * eficancia/produccin diaria

suponiendo que la produccin diaria es de 100 puertas con una eficancia del 95%

TCS =480*0.95 /100

TCS=4.56

Como se emnsiono anterior mente el resultado del tiempo de ciclo de espera se compara con la

tabla de peso sposicional y el valor mas prximo ser el numero a tomar para determinar la

produccin diaria ajustndose al valor seleccionado en este caso el valor es 4.24 y quedara de la

siguiente forma:

Producion diaria = tiempo disponible de operador *eficancia /tiempo de ciclo del sistema

Produccin diaria =480*.95/4.24

Produccin diaria =107 puertas

ASIGNACION DE ELEMENTOS DE TRABAJO ALAS ESTACIONES DE TRABAJO

No es mas que asignar elementos de trabajo a las estaciones de trabajo con algunas restricciones

segn la empresa o el analista. Donde se deber calcular el ciclo de produccin por estacin la

cual se encuentra el dividir el tiempo total entre munero de estaciones, y el resultado determina

que elementos deber tener cada estacin e trabajo.

La estacin con mayor tiempo de trabajo determinara la produccin de lnea y con ello

determinamos la capacidad d produccin.

Produccin diaria = tiempo disponible del operador /tiempo de la estacin con mayor valor.

Ejemplo

En la compaa de puertas exiten 3 estaciones de trabajo y la siguiente tabla marca los tiempos

estndar elementales de casa operaion elaborar un nuevo modelo..

elementos TE(MIN)

1 0.35

2 0.48

3 0.45

4 1.25

5 0.45

6 0.58

7 1.25

8 0.13

9 2.15

10 0.45

total 7.54

De acuerdo ala tabla determinaremos el tiempo del ciclo de la siguiente forma

Tiempo del ciclo = 7.54 /3= 2.51 min.

Por lo tanto cada ciclo deber estar a proximado a 2.51 y la tabulacin de estaciones nos quedara

asi:

elementos TE(MIN) tiempo acomulado

estacion 1

1 0.35 0.35

2 0.48 0.83

3 0.45 0.8

4 1.25 1.6

estacion 2

5 0.45 0.45

6 0.58 1.03

7 1.25 1.7

estacion 3

8 0.13 0.13

9 2.15 2.28

10 0.45 0.58

Despus se selecciona la estacin con mayor tiempo acomulado en este caso ser la estacin 3 la

que llevara la lnea de produccin y la produccin diaria nos quedara asi :

Produccin diaria = 480 /2.28=210 puertas por turno

Вам также может понравиться

- Introduccion A La Mecanica CuanticaДокумент46 страницIntroduccion A La Mecanica Cuanticafisikuni100% (2)

- Procedimientos Basados en Las Normas Oshas 18000Документ8 страницProcedimientos Basados en Las Normas Oshas 18000Carmen Yzasiga BarreraОценок пока нет

- Volumen de Un ParalelepípedoДокумент8 страницVolumen de Un ParalelepípedoPako MH67% (3)

- La Ecología Y Ciencias AfinesДокумент19 страницLa Ecología Y Ciencias AfinesPako MHОценок пока нет

- Planta RadiofarmaДокумент5 страницPlanta RadiofarmaJoelBarrientosОценок пока нет

- Ficha TecnicaДокумент14 страницFicha TecnicaAntonio L. C RuizОценок пока нет

- Directiva Adquisicion de Alimentos Por Los CG DS 015 FINAL 12.01.22 F F F F FДокумент246 страницDirectiva Adquisicion de Alimentos Por Los CG DS 015 FINAL 12.01.22 F F F F FPaola BОценок пока нет

- Comu 4 U5 PDFДокумент32 страницыComu 4 U5 PDFNabetse Soicalap OtnipОценок пока нет

- Test de La FamiliaДокумент11 страницTest de La FamiliaJesus GuzmanОценок пока нет

- Esta Es SssssssДокумент3 страницыEsta Es SssssssNatalia GonzálezОценок пока нет

- 3ro Secundaria Guia 6Документ165 страниц3ro Secundaria Guia 6Edwar SalazarОценок пока нет

- Formato de Plan de ClaseДокумент3 страницыFormato de Plan de ClaseMaria Fernanda100% (2)

- Bioseguridad en Laboratorio de ToxicologiaДокумент30 страницBioseguridad en Laboratorio de Toxicologiajhexmy63% (8)

- Cuadro Comparativo de ObjetivosДокумент3 страницыCuadro Comparativo de ObjetivosJuan David Aponte SОценок пока нет

- Práctica VALORACION ACIDO BASEДокумент4 страницыPráctica VALORACION ACIDO BASEAngel MedranoОценок пока нет

- Manal Acer Predator 700Документ96 страницManal Acer Predator 700Joel FeriaОценок пока нет

- Ciclo Iii 28 de AgostoДокумент5 страницCiclo Iii 28 de Agostonancy pinedaОценок пока нет

- Capitulo IVДокумент34 страницыCapitulo IVFREDDY INTI LAURAОценок пока нет

- 3.1.4 Tecnologia Fotovoltaica - MER601 - Juan MДокумент49 страниц3.1.4 Tecnologia Fotovoltaica - MER601 - Juan MaugustoОценок пока нет

- La Esquina de Avellanas - Locales ComercialesДокумент9 страницLa Esquina de Avellanas - Locales ComercialeselectroduendОценок пока нет

- UntitledДокумент3 страницыUntitledBENJA .C.MОценок пока нет

- Proyecto Eléctrico Ampliación Centro de Eventos Infantiles After SchoolДокумент1 страницаProyecto Eléctrico Ampliación Centro de Eventos Infantiles After SchoolJuan Pablo Guerrero VergaraОценок пока нет

- Actividad 20 Semana Del 06 de Setiembre 2021 EfДокумент2 страницыActividad 20 Semana Del 06 de Setiembre 2021 EfEduardo Maximo Padin GonzalesОценок пока нет

- Brenner - Robert. Prefacio e Introducción. El Debate BrennerДокумент8 страницBrenner - Robert. Prefacio e Introducción. El Debate BrennerFernanda LeónОценок пока нет

- Resumen Ejecutivo - Esquema Víctor Raúl Haya de La TorreДокумент6 страницResumen Ejecutivo - Esquema Víctor Raúl Haya de La TorreCarla RamosОценок пока нет

- Andersen, Hans Christian - Una Hoja Del CieloДокумент2 страницыAndersen, Hans Christian - Una Hoja Del CielowaltariОценок пока нет

- Protocolo 1 Micodif-Recolec y Conserv. HongosДокумент5 страницProtocolo 1 Micodif-Recolec y Conserv. HongosDavid H Cardona BenavidesОценок пока нет

- Salvador RuedaДокумент10 страницSalvador RuedaRoberto EscañoОценок пока нет

- Acentor AlpinoДокумент5 страницAcentor AlpinoPablo Fernández PeroОценок пока нет

- Comportamiento Estructural de La Guadua Angustifolia - Caori Takeuchi PDFДокумент9 страницComportamiento Estructural de La Guadua Angustifolia - Caori Takeuchi PDFDaniel Rendon GarciaОценок пока нет

- Discusion de EspectrosДокумент4 страницыDiscusion de EspectroshairmonОценок пока нет

- Practica 1 Determinación de Relación Talla-Peso y Factor de Condición de Euthynnus Alletteratus ItzayanaGtzДокумент14 страницPractica 1 Determinación de Relación Talla-Peso y Factor de Condición de Euthynnus Alletteratus ItzayanaGtzItzayana GtzОценок пока нет

- Chi Kung Nivel 1 Modulo IIIДокумент60 страницChi Kung Nivel 1 Modulo IIIformlessFlower100% (1)

- El Tiempo de Aníbal QuijanoДокумент3 страницыEl Tiempo de Aníbal QuijanoAlonso Marañon Tovar100% (1)