Академический Документы

Профессиональный Документы

Культура Документы

Capitulo 2

Загружено:

Alex Medina ZabalagaОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Capitulo 2

Загружено:

Alex Medina ZabalagaАвторское право:

Доступные форматы

CAPTULO 2

_______________________________________________________________

7

Captulo 2. MARCO TERICO

No es, pues, sorprendente que haya habido, por

parte de la industria, una fuerte demanda de cursos

universitarios sobre manutencin de materiales. Esta

demanda ha crecido hasta tal punto que hoy da ningn

programa de ingeniera industrial se considera completo si

no contiene, por lo menos, un curso acerca de los

fundamentos del manejo de materiales. (John R. Imme

1983)

2.1 MANEJO Y FLUJO DE MATERIALES

El manejo de materiales es la preparacin y colocacin de los mismos

para facilitar su movimiento o almacenamiento. Comprende todas las

operaciones a que se somete el producto, excepto el trabajo de elaboracin

propiamente dicho; en muchos casos se incluye a ste como una parte integral

del proceso. La mxima economa en la manutencin de materiales solamente

se consigue estudiando la marcha del producto desde su primer movimiento

como materia prima hasta su punto de consumo final. El movimiento de

materiales debe reducirse al mnimo, suprimiendo movimientos innecesarios.

La manutencin de materiales es la clave que puede lanzar a una

empresa a la bancarrota y relegarla a una posicin secundaria en el escenario

competitivo. (John R. Immer, 1983)

Desde el punto de vista econmico, el desembolso debido al movimiento

y manejo de materiales alcanza proporciones de empleados al 25%, y en

proporciones de espacio puede llegar a utilizar hasta el 55%, y en cuanto al

tiempo de produccin hasta el 87% y, por ltimo, en costos de produccin

puede ir de un 15 hasta un 70%. En la industria, el costo de mover materiales

de un puesto de trabajo a otro es, con frecuencia, mayor que el mismo costo

de elaboracin. (John R. Immer 1983; J ohn Wiley 1996)

CAPTULO 2

_______________________________________________________________

8

Para poder competir en los mercados internacionales la mejor

herramienta es aumentar la productividad de la empresa, y la frmula es la

siguiente:

FRMULA DE PRODUCTIVIDAD

Productividad =salidas / entradas.

Para que esto se de, uno debe tener la habilidad de convertir los

recursos de la empresa en bienes y servicios, y el desafo hoy en da es llevar

al consumidor productos de alta calidad, a bajo costo y en el tiempo oportuno.

Algo que nos ayuda es el diseo de la distribucin de planta el cual esta

ntimamente relacionado con el diseo del sistema de manejo de materiales. El

manejo de materiales, de una instalacin tpica, contribuye de la siguiente

forma:

1. El 25% de todos los empleados se dedican al manejo de materiales;

2. el 55% del espacio se reserva para el manejo de materiales; y

3. el 87% del tiempo de produccin se consume en el manejo de

materiales.

De esto el manejo de materiales se estima que consume entre el 15 y

70% del costo total de un producto. Por lo tanto el Manejo de Materiales es el

primer lugar factible para tratar de reducir movimientos. Se estima que entre el

3 y 5% del material se daa por manejo deficiente.

El Manejo de Materiales es tambin uno de los primeros lugares por

donde se puede incrementar la calidad de nuestro producto.

Es fcil pensar que la solucin es minimizar o eliminar el manejo de

materiales, sin embargo, la solucin no es tan simple.

Lo que se busca es manejar el material en forma inteligente y

consciente, ya que juega un papel muy importante en la manufactura y

distribucin del producto.

CAPTULO 2

_______________________________________________________________

9

Manejo de Materiales es un medio para reducir inventarios, aumentar la

seguridad, reducir el desperdicio y mejorar el control del material.

Definicin de Manejo de Materiales:

Manejo de materiales usa el mtodo correcto para proveer la cantidad

del material correcto, en el lugar correcto, en el tiempo correcto, con la

secuencia correcta, en la posicin correcta, en la condicin correcta y con el

costo correcto.

Un mtodo alternativo para evaluar el manejo de materiales es el

mtodo de preguntas que se presenta con la siguiente ecuacin:

Porque donde + que + cuando ( )

[ ]

Movimientos

Es decir, que por cada movimiento se pregunta:

-Se puede eliminar?

-Se puede combinar con otro movimiento o con una operacin en trnsito?

-Se puede simplificar?

-Se le puede cambiar la secuencia?

-Proporciona alguna ventaja ese cambio?

Si despus de este anlisis se concluye que el movimiento debe realizarse,

entonces se debe determinar el mejor mtodo para llevarlo a cabo.

CAPTULO 2

_______________________________________________________________

10

Principio de Carga Unitaria:

La carga unitaria es la unidad a moverse en un tiempo. Incluye los

contenedores.

Ventaja: Manejar muchos artculos reduce el nmero de viajes.

Las cargas unitarias pueden estar contenidas en transportadores o

contenedores (totes), plataformas (pallets), cajas, pallet boxes, etc.

Los materiales se encierran y se estabilizan por medio de amarres,

flejes, envolturas de material que encoge o estira.

La especificacin de la carga unitaria es parte integral del diseo del

sistema de manejo de materiales y almacn.

El estilo y el tamao de los Pallets se basan en:

-Restricciones de envo y recepcin

-Tamao y peso del material a transportar

-Restricciones de espacio

-Equipo usado para mover las plataformas

-Costo, proveedores y mantenimiento

-Anchos de pasillos, tamaos de puertas, alturas de estibas

Flujo de Materiales

Para el flujo de materiales se debe definir en general los movimientos que

tendrn lugar en la instalacin. Existen diferentes etapas, estas son:

1. Flujo entre estaciones de trabajo

2. Flujo dentro de departamentos

3. Flujo entre departamentos

El proceso de manejo de materiales se clasifica en tres, estos son:

1. Sistema de administracin de los materiales

2. Sistema de manejo de materiales

3. Sistema de distribucin de los materiales

Estos tres sistemas juntos forman el sistema logstico de una empresa.

CAPTULO 2

_______________________________________________________________

11

Patrones de Flujo

En general, los factores que afectan los patrones de flujo son:

1. Facilidades de transportacin externa

2. Nmero de partes en el producto

3. Nmero de operaciones de cada parte

4. Secuencia de operaciones de cada parte

5. Nmero de subensambles

6. Nmero de unidades a producir

7. Flujo necesario entre reas de trabajo

8. Cantidad y forma de espacio disponible

9. Influencia de procesos

10. Tipo de patrones de flujo

11. Distribucin enfocada al producto contra distribucin enfocada al proceso

12. Ubicacin de las reas de servicio

13. Ubicacin de los departamentos de produccin

14. Requerimientos especiales de los departamentos

15. Almacn de material

16. Flexibilidad deseada

17. Edificios

Planeacin del Flujo de Materiales

Se planea para material, informacin y personal. Consta de tres etapas:

1. Planeacin del Flujo Intradepartamental

2. Planeacin del Flujo Interdepartamental

3. Planeacin del Flujo dentro de las estaciones de trabajo

De acuerdo con Tompinks et al., se logra un flujo efectivo cumpliendo con uno,

o ms, de los siguientes objetivos.

1. Maximizar los caminos o trayectorias de flujo directo. Es decir, lograr

establecer una trayectoria ininterrumpida que no intercepta otras

trayectorias. As como lograr una trayectoria sin retornos ("backtracking").

Minimizar manejo de materiales. Aplicar el enfoque de simplificacin de

trabajo a manejo de materiales. Es decir, eliminar flujos entregando al punto de

CAPTULO 2

_______________________________________________________________

12

uso y eliminando pasos intermedios; minimizar flujos mltiples moviendo el

material entre dos puntos en un solo paso. (i.e. evitar dobles manejos); y

combinar flujos y operaciones siempre que sea posible. (Tompinks, J . A, et al.

1996)

2.2 ANLISIS DEL TRABAJO Y ESTUDIO DE TIEMPOS Y

MOVIMIENTOS

Para Taylor y sus seguidores, el instrumento bsico para racionalizar el

trabajo de los obreros era el estudio de tiempo y movimientos (motion-time

study), por ello comprob que el trabajo puede efectuarse mejor y ms

econmicamente mediante el anlisis del trabajo, esto es, de la divisin y

subdivisin de todos los movimientos necesarios para la ejecucin de cada

operacin de una tarea. Observando metdica y pacientemente la ejecucin de

cada operacin a cargo de los obreros, Taylor vio la posibilidad de

descomponer cada tarea y cada operacin de las mismas en una serie

ordenada de movimientos simple. Los movimientos intiles eran eliminados,

mientras que los tiles eran simplificados, racionalizados o fusionados con

otros movimientos, para proporcionar economa de tiempo y de esfuerzo al

obrero. A ese anlisis del trabajo, segua el estudio de tiempos y movimientos,

es decir, la determinacin mediante la utilizacin del cronmetro del tiempo

promedio en que un obrero comn ejecutara la tarea. A ese tiempo promedio

se adicionaban otros tiempos bsicos y muertos (esperas, tiempos destinados

a la salida del obrero de la lnea para sus necesidades personales, etc.), para

obtener el llamado tiempo estndar. Con esto se estandarizaba el mtodo de

trabajo y el tiempo destinado a su ejecucin. Mtodo es la manera de hacer

alguna cosa para obtener un determinado resultado. El estudio de tiempos y

movimientos, adems de permitir la racionalizacin de los mtodos de trabajo

del obrero y la fijacin de los tiempos estndares para la ejecucin de las

operaciones y tareas, trajo otras ventajas:

1. eliminar los movimientos intiles y sustituirlos por otros ms eficaces;

CAPTULO 2

_______________________________________________________________

13

2. volver ms racional la seleccin y entrenamiento del personal;

3. mejorar la eficiencia del obrero y, en consecuencia, el rendimiento de

la produccin;

4. distribuir uniformemente el trabajo para que no haya perodos de falta

o de exceso de trabajo;

5. tener una base uniforme de salarios equitativos por aumento de la

produccin; y

6. calcular, con ms precisin, el costo unitario y, por consiguiente, el

precio de venta de los productos.

Los objetivos de Taylor eran los siguientes:

1. eliminacin de todo desperdicio de esfuerzo humanos;

2. adaptacin de los obreros a la propia tarea;

3. entrenamiento de los obreros para que respondan a las exigencias

de sus respectivos trabajos;

4. mayor especializacin de las actividades;

5. establecimiento de normas bien detalladas de comportamiento en el

trabajo.

Frank B. Gilbreth (1968-1924) fue otro ingeniero norteamericano que

acompa a Taylor en su inters por el esfuerzo humano como medio de

aumentar la productividad. Fue el responsable de la introduccin del estudio de

tiempos y movimientos de los obreros como tcnica administrativa bsica para

la racionalizacin del trabajo, aplicando inicialmente los mtodos de Taylor

para pasar despus a desarrollar sus propias tcnicas. Lleg a la conclusin de

que todo trabajo manual puede reducirse a movimientos elementales (a los

cuales dio el nombre de therblig, anagrama de Gilbreth, al revs), para definir

los movimientos necesarios en la ejecucin de una tarea cualquiera. Los

movimientos elementales son:

1. Buscar

2. Escoger

3. Transportar desocupado

4. Transportar cargado inevitablemente

CAPTULO 2

_______________________________________________________________

14

5. Posicionar (colocar en posicin)

6. Pre-posicionar (preparar para colocar en posicin)

7. Reunir (amontonar)

8. Separar

9. Utilizar

10. Descargar

11. Inspeccionar

12. Asegurar

13. Esperar

14. Esperar cuando es evitable

15. Reposar

16. Planear

Taylor aseguraba que las industrias de su poca padecan males que

podran agruparse en tres factores:

1. Holgazanera sistemtica de los obreros, que reducan

deliberadamente la produccin.

2. Desconocimiento de la gerencia en cuanto a las rutinas de trabajo y el

tiempo necesario para realizarlas.

3. Falta de uniformidad en las tcnicas o mtodos de trabajo.

Para subsanar estos males, Taylor ide un sistema, que denomino

Administracin Cientfica, conocido en los pases de lenguas de origen latino

con los nombres de Sistema de Taylor, Gerencia Cientfica, Organizacin

Cientfica del Trabajo y Organizacin Racional del Trabajo. Segn Taylor, la

administracin cientfica es, ante todo, una evolucin ms que una teora, y

tiene como ingredientes 75% de anlisis y 25% de sentido comn. (Pagina web

unamosapuntes)

CAPTULO 2

_______________________________________________________________

15

2.3 ORGANIZACIN RACIONAL DEL TRABAJO

Taylor comprob que, en todos los oficios, los obreros aprendan la

manera de ejecutar sus tareas observando a sus compaeros vecinos. Not

que eso originaba diferentes maneras y mtodos de hacer la misma tarea en

cada oficio, y una gran variedad de instrumentos y herramientas diferentes en

cada operacin. Puesto que entre los diferentes mtodos e instrumentos

utilizados en cada trabajo hay siempre un mtodo ms rpido y un instrumento

ms adecuado que los dems, es posible encontrar estos ltimos y

perfeccionarlos mediante el anlisis cientfico y un detallado estudio de tiempos

y movimientos, en vez de dejarlos a criterio personal de cada obrero. Este

intento de sustituir mtodos empricos y rudimentarios por mtodos cientficos

en todos los oficios recibi el nombre de Organizacin Racional del Trabajo

(ORT).

Los principales aspectos de la ORT son:

1. Anlisis del trabajo y estudio de tiempos y movimientos: Para Taylor y

sus seguidores, el instrumento bsico para racionalizar el trabajo en los obreros

era el estudio de tiempos y movimientos. Partiendo de esta premisa, comprob

que el trabajo puede efectuarse mejor y ms econmicamente mediante el

anlisis del trabajo, esto es, de la divisin y subdivisin de todos los

movimientos necesarios para la ejecucin de las diversas operaciones de una

tarea. Al observar metdica y pacientemente la ejecucin de cada operacin a

cargo de los obreros, Taylor vio la posibilidad de descomponer cada tarea y

cada operacin de la misma en una serie ordenada de movimientos ms

sencillos. Los movimientos intiles era eliminados, mientras que los tiles era

simplificados, racionalizados o fusionados con otros movimientos para que el

obrero economizara tiempo y esfuerzo. A ese anlisis del trabajo segua el

estudio de tiempos y movimientos o determinacin, mediante el cronmetro, del

tiempo medio que requiere un obrero comn para ejecutar la tarea.

Los objetivos del estudio de tiempos y movimientos eran los siguientes:

- Eliminacin de todo desperdicio de esfuerzo humano.

CAPTULO 2

_______________________________________________________________

16

- Adaptacin de los obreros a la propia tarea.

- Entrenamiento de los obreros para que ejecuten mejor sus trabajos.

- Mayor especializacin de las actividades.

- Establecimiento de normas bien detalladas para ejecutar el trabajo.

La consecuencia directa de la eficiencia es la productividad, que puede

definirse como la elaboracin de una unidad de producto por unidad de tiempo;

en otros trminos, es el resultado de la produccin de alguien en un

determinado periodo. Cuando mayor sea la eficiencia, mayor ser la

productividad.

2. Estudio de la fatiga humana. Para Gilbreth el estudio de los movimientos

tiene una triple finalidad: evitar los movimientos intiles en la ejecucin de la

tarea; ejecutar con la mayor economa posible (desde el punto de vista

fisiolgico) los movimientos intiles; dar a los movimientos seleccionados una

secuencia apropiada.

En resumen, se considera que la fatiga reduce la eficiencia. Para

disminuir la fatiga Gilbreth propuso algunos principios de economa de

movimientos que pueden clasificarse en tres grupos:

- Relativos al uso del cuerpo humano.

- Relativos a la distribucin fsica del sitio de trabajo.

- Relativos al desempeo de las herramientas y del grupo.

(admon.8m.com)

2.4 ERGONOMA

La ergonoma, disciplina aplicada cuyo objetivo de estudio es el trabajo

humano, se ocupa de la interaccin del hombre con su medio laboral y

organizacional; sus objetivos son propiciar el ajuste recproco, constante y

CAPTULO 2

_______________________________________________________________

17

sistemtico entre el hombre y el ambiente; disear la situacin laboral de

manera que el trabajo resulte cmodo, fcil y acorde con las necesidades

mnimas de seguridad e higiene, y elevar los ndices de productividad, tanto en

lo cuantitativo como en lo cualitativo.

El trabajo moderno sera casi imposible si no se contara con las

herramientas adecuadas. Los microscopios permiten observar los objetos, que,

de otro modo, seran invisibles y las computadoras complementan las

capacidades cognoscitivas de las personas y les permiten realizar operaciones

que seran impensables hace una dcada.

El hombre industrial, en particular, constantemente "disea" para

"ajustarse" a las demandas de su mundo fsico, y la mayora de la gente acepta

normalmente una gran cantidad de incomodidad y de incapacidad sin hacer

gran escndalo. (Pagina web lsainz.freeservers)

2.5 PARETO

Pareto se refiere a la regla 80/20. Dicha regla establece que el 20 por

ciento de las personas poseen 80 por ciento de la riqueza. De manera similar,

en el trabajo inicial de J uran identific que 20 por ciento de los defectos causan

80 por ciento de los problemas.

Se puede aplicar la regla 80/20 en todo, desde la ciencia hasta en el

mundo fsico.

Los directores de proyecto, por ejemplo, saben que:

" 20 por ciento del trabajo (el primer 10 por ciento y el ltimo 10 por

ciento) consume 80 por ciento de tiempo y

"80 % de quejas del cliente son causadas por 20 % de nuestros

productos o servicios.

"Solamente 20 % del tiempo de las reuniones resulta en 80 % de su

valor."

CAPTULO 2

_______________________________________________________________

18

80 % de los dolores de cabeza son causados por 20 % de los

problemas.

"20 % de sus productos o proyectos o clientes generaran 80 % de su

rentabilidad.

20 por ciento de sus personas producen 80 por ciento de sus

resultados

"20 % de sus empleados generan 80 % de las ideas

Corregir 20 % de las causas elimina 80 % de los errores .

Como nos puede ayudar?

El estimado del principio de Pareto nos dice que debemos concentrarnos

en el 20 por ciento que importa. De las cosas que se hacen durante el da,

solamente 20 por ciento importa realmente. Ese 20 por ciento produce 80 por

ciento de los resultados. Por lo tanto, se recomienda que se identifique y que

se concentre en esas cosas. Si algo no se va a conseguir, se tiene que

asegurar de que no sea parte de ese 20 por ciento.

La regla 80/20 se puede representar grficamente, como se muestra en

la Figura 4. En la Figura 4 seala que el 80 % de los efectos se debe al 20% de

las causas. (Paginas web managmentflossary, envisionsoftware,

management.about)

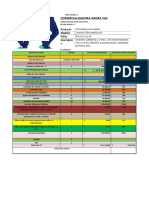

Figura 4. Diagrama de Pareto

Вам также может понравиться

- Presupuesto de Inventario FinalДокумент14 страницPresupuesto de Inventario FinalChiko Punk100% (3)

- Ejercicios Resueltos Unidad 3 Teoría de Costos - OkДокумент30 страницEjercicios Resueltos Unidad 3 Teoría de Costos - OkJenny52140% (1)

- Cap 7Документ15 страницCap 7Carolina Atarama León100% (2)

- Gentrificación o Urbanismo PDFДокумент16 страницGentrificación o Urbanismo PDFAna Paula Fierro100% (3)

- Gerencia Mina CuajoneДокумент35 страницGerencia Mina Cuajonejino huashuayo hinostroza100% (2)

- Administrar NotasДокумент2 страницыAdministrar NotasAlex Medina ZabalagaОценок пока нет

- Editar Titulo Cursos DisponiblesДокумент4 страницыEditar Titulo Cursos DisponiblesAlex Medina ZabalagaОценок пока нет

- Karl TerzaghiДокумент10 страницKarl TerzaghiAlex Medina ZabalagaОценок пока нет

- Plano ZapatasДокумент1 страницаPlano ZapatasAlex Medina ZabalagaОценок пока нет

- CV - Alex Medina Zabalaga Ing. Mecánica 2014Документ1 страницаCV - Alex Medina Zabalaga Ing. Mecánica 2014Alex Medina ZabalagaОценок пока нет

- PortonesДокумент1 страницаPortonesAlex Medina ZabalagaОценок пока нет

- PartidasДокумент1 страницаPartidasAlex Medina ZabalagaОценок пока нет

- Presentaicon FinalДокумент1 страницаPresentaicon FinalAlex Medina ZabalagaОценок пока нет

- Minas Del PerúДокумент2 страницыMinas Del PerúAlex Medina ZabalagaОценок пока нет

- PartidasДокумент1 страницаPartidasAlex Medina ZabalagaОценок пока нет

- Analisis de Precios UnitariosДокумент16 страницAnalisis de Precios UnitariosAlex Medina ZabalagaОценок пока нет

- Fores 3 Ensayo 2014Документ5 страницFores 3 Ensayo 2014Alex Medina ZabalagaОценок пока нет

- Administrar NotasДокумент2 страницыAdministrar NotasAlex Medina ZabalagaОценок пока нет

- Programacion Civiles PDFДокумент1 страницаProgramacion Civiles PDFAlex Medina ZabalagaОценок пока нет

- Contratodetrabajoatiempoindeterminado 100101174342 Phpapp02Документ2 страницыContratodetrabajoatiempoindeterminado 100101174342 Phpapp02Alex Medina ZabalagaОценок пока нет

- Pasar A 3d AutocadДокумент1 страницаPasar A 3d AutocadAlex Medina ZabalagaОценок пока нет

- ProgaramacionДокумент2 страницыProgaramacionAlex Medina ZabalagaОценок пока нет

- Caratula MecanicaДокумент1 страницаCaratula MecanicaAlex Medina ZabalagaОценок пока нет

- Pasar A 3d AutocadДокумент1 страницаPasar A 3d AutocadAlex Medina ZabalagaОценок пока нет

- S10 Analisis de Costos Unitarios Recursos Ordenados Alfabéticamente (Solución)Документ3 страницыS10 Analisis de Costos Unitarios Recursos Ordenados Alfabéticamente (Solución)Alex Medina ZabalagaОценок пока нет

- Modelo de Puesto de TrabajoДокумент15 страницModelo de Puesto de TrabajoAlex Medina ZabalagaОценок пока нет

- Libro 1Документ1 страницаLibro 1Alex Medina ZabalagaОценок пока нет

- Capitulo 2Документ33 страницыCapitulo 2Alex Medina ZabalagaОценок пока нет

- BIBLIOGRAFÍAДокумент2 страницыBIBLIOGRAFÍAAlex Medina ZabalagaОценок пока нет

- Costos TrabajoДокумент1 страницаCostos TrabajoAlex Medina ZabalagaОценок пока нет

- Motores 4 Y5 KariДокумент22 страницыMotores 4 Y5 KariAlex Medina ZabalagaОценок пока нет

- CARATULA1Документ1 страницаCARATULA1Alex Medina ZabalagaОценок пока нет

- Informe N°6 2013Документ8 страницInforme N°6 2013Alex Medina ZabalagaОценок пока нет

- Laboratorio 6 2008Документ10 страницLaboratorio 6 2008Alex Medina ZabalagaОценок пока нет

- INFORME #5 TesterДокумент4 страницыINFORME #5 TesterAlex Medina ZabalagaОценок пока нет

- Sistemas de Manufactura PDFДокумент5 страницSistemas de Manufactura PDFAlberto Castañeda UvalleОценок пока нет

- Alcantarilla Tipo CajonДокумент6 страницAlcantarilla Tipo CajonJ Pablo RuizОценок пока нет

- Actividad 25Документ3 страницыActividad 25Sebastián Bautista SalcedoОценок пока нет

- Maestros de La CalidadДокумент10 страницMaestros de La CalidadErickaAlavaОценок пока нет

- Compresores AlternativosДокумент8 страницCompresores AlternativosAres Javier50% (2)

- RectificadoraДокумент24 страницыRectificadoraalexandra anahiОценок пока нет

- Ejercicio 14.22Документ3 страницыEjercicio 14.22Gina AvilaОценок пока нет

- Cizallado Proceso de Manufactura 1Документ9 страницCizallado Proceso de Manufactura 1Ledvin PerdomoОценок пока нет

- Sintesis Generaciones de Q 180914Документ20 страницSintesis Generaciones de Q 180914Luis Manuel NuñezОценок пока нет

- Control de InventariosДокумент6 страницControl de InventariosOscar HernandezОценок пока нет

- El Nuevo Mundo Industrial y Societario Fourier Charles PDFДокумент17 страницEl Nuevo Mundo Industrial y Societario Fourier Charles PDFYetol Narvaez100% (1)

- Examen Parcial Guevara-ChiroqueДокумент27 страницExamen Parcial Guevara-ChiroqueMariela Polet Guevara LlanosОценок пока нет

- OaДокумент15 страницOachiliguano69Оценок пока нет

- Procedimiento para Cambio de Modelo SMEDДокумент7 страницProcedimiento para Cambio de Modelo SMEDDonaldo CamarenaОценок пока нет

- Chile y Sus Recursos 10-08 Al 20-08Документ6 страницChile y Sus Recursos 10-08 Al 20-08MitziОценок пока нет

- Analisis de Costos Unitarios Puesto de SaludДокумент69 страницAnalisis de Costos Unitarios Puesto de SaludRyoshi Espinoza CabilesОценок пока нет

- Sade y El Espíritu Del NeoliberalismoДокумент4 страницыSade y El Espíritu Del NeoliberalismoInocencio Verdugo RojoОценок пока нет

- Prediagnsticoiso9001 090815195442 Phpapp01Документ6 страницPrediagnsticoiso9001 090815195442 Phpapp01Isander CastilloОценок пока нет

- Jonathan - David - Chable - Dionisio - S1Документ6 страницJonathan - David - Chable - Dionisio - S1Jonathan David Chable Dionisio100% (1)

- Gerencia Del ProductoДокумент23 страницыGerencia Del ProductoLaura CabreraОценок пока нет

- Proyecto Final Materiales IndustrialesДокумент6 страницProyecto Final Materiales IndustrialesJuan MendozaОценок пока нет

- Muros Prefabricados V010806 PDFДокумент16 страницMuros Prefabricados V010806 PDFGean Carlo FigueroaОценок пока нет

- Ensayo La Importancia Del Estudio Del Trabajo en El Ambito Del Ingeniero IndustrialДокумент4 страницыEnsayo La Importancia Del Estudio Del Trabajo en El Ambito Del Ingeniero IndustrialLuis OlveraОценок пока нет

- Capítulo 10Документ21 страницаCapítulo 10Christian Omar Ibarra RamirezОценок пока нет

- Introduccion A La Logistica, Iacc, Proyecto FinalДокумент13 страницIntroduccion A La Logistica, Iacc, Proyecto FinalCharles Brown60% (5)