Академический Документы

Профессиональный Документы

Культура Документы

Borra Dor

Загружено:

Sergio BarriosАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Borra Dor

Загружено:

Sergio BarriosАвторское право:

Доступные форматы

UNIVERSIDAD NACIONAL DEL ALTIPLANO PUNO

FACULTAD DE INGENIERA MECNICA ELCTRICA, ELECTRNICA Y SISTEMAS

ESCUELA PROFESIONAL DE INGENIERA ELECTRNICA

DISEO DE UN CONTROLADOR NO LINEAL MULTIVARIABLE POR

REALIMENTACIN DE ESTADO APLICADO A UN ROBOT

MANIPULADOR DE 3 GRADOS DE LIBERTAD

BORRADOR DE TESIS

PRESENTADO POR:

Bach. Magaly Pilar Miranda Aguilar

Bach. David Mamani Huacani

PARA OPTAR EL TTULO DE:

INGENIERO ELECTRNICO

PUNO PER

2012

UNIVERSIDAD NACIONAL DEL ALTIPLANO PUNO

FACULTAD DE INGENIERA MECNICA ELCTRICA, ELECTRNICA Y

SISTEMAS

ESCUELA PROFESIONAL DE INGENIERA ELECTRNICA

DISEO DE UN CONTROLADOR NO LINEAL MULTIVARIABLE

POR REALIMENTACIN DE ESTADO APLICADO A UN ROBOT

MANIPULADOR DE 3 GRADOS DE LIBERTAD

PARA OPTAR EL TITULO PROFESIONAL DE INGENIERO ELECTRNICO

APROBADA POR EL JURADO REVISOR CONFORMADO POR:

PRESIDENTE: _____________________________________

Ing. Marco Antonio Ramos Gonzales.

PRIMER MIEMBRO: _____________________________________

Ing. Gavino Jos Flores Chipana.

SEGUNDO MIEMBRO: _____________________________________

Ing. Eddy Torres Mamani.

DIRECTOR DE TESIS: _____________________________________

Ing. Marco Antonio Quispe Barra.

ASESOR DE TESIS: _____________________________________

Ing. Pedro Bejar Muoz.

DEDICATORIA

AGRADECIMIENTOS

NDICE

RESUMEN ....................................................................................................................... 9

Abstract ........................................................................................................................... 10

INTRODUCCIN .......................................................................................................... 11

CAPTULO I .................................................................................................................. 14

PLANTEAMIENTO DEL PROBLEMA ....................................................................... 14

1.1. Formulacin del Problema .......................................................................... 15

1.2. Antecedentes ................................................................................................. 16

1.3. Objetivos de la investigacin. ...................................................................... 18

1.3.1. Objetivo General .................................................................................... 18

1.3.2. Objetivos Especficos .............................................................................. 18

1.4. Alcance ........................................................................................................... 19

CAPITULO II ............................................................................................................... 20

MARCO TERICO Y CONCEPTUAL .................................................................... 20

2. Marco Terico ....................................................................................................... 21

2.1. Conceptos Generales .................................................................................... 21

2.2. Representacin de la Posicin y Orientacin ............................................. 23

2.3. Cinemtica y Dinmica de un Robot .......................................................... 25

2.4. Dinmica de un Robot .................................................................................. 27

2.4.1. Modelo Dinmico .................................................................................... 29

2.4.2. El procedimiento de Denavit-hartenberg ............................................. 30

2.4.3. Algoritmo de Lagrange-Euler ............................................................... 35

2.5. Realimentacin No Lineal ............................................................................ 38

2.5.1. Herramienta de la Geometria Diferencial ............................................ 57

2.5.2. Linealizacin por Realimentacin para Procesos SISO ...................... 62

2.5.3. Linealizacin Por Realimentacin para Procesos MIMO ................. 69

2.6. Hiptesis y Variables .................................................................................... 74

2.6.1. Hiptesis General .................................................................................... 75

2.6.2. Hipotesis Especfica ................................................................................ 75

2.7. Variables ........................................................................................................ 75

2.7.1. Variables Independientes ....................................................................... 75

2.7.2. Variables Dependdientes ........................................................................ 75

2.8. Metodologa ................................................................................................... 75

2.8.1. Tipo y Nivel de Investigacin ................................................................. 76

CAPTULO III ............................................................................................................... 76

3. MODELADO DE LA PLANTA .......................................................................... 76

3.1. Introduccin .................................................................................................. 78

3.2. Descripcin del Sistema ............................................................................... 78

3.3. Lista de Variables ......................................................................................... 80

3.4. Aplicacin y Programacin del Modelo ..................................................... 82

3.4.1. Clculo ..................................................................................................... 82

3.4.2. Programacin del Algoritmo de lagrange-Euler ................................. 88

3.4.3. El Modelo de los Actuadores ................................................................. 89

3.4.4. Modelo de Espacio de Estado ................................................................ 94

CAPTULO IV .............................................................................................................. 99

SIMULACIN DEL SISTEMA ................................................................................. 99

4. Simulacin del Sistema ....................................................................................... 100

4.1. Caso 1: Control de Trayectoria Constante .............................................. 101

4.1.1. Linealizacin por Realimentacin ....................................................... 102

4.1.2. Determinacin del Grado Relativo Total: r ....................................... 102

4.1.3. Forma Normal para Linealizacin ...................................................... 103

4.1.4. Diseo del Controlador No Lineal MIMO ......................................... 103

4.1.5. Programacin del Algoritmo de Control No Lineal Multivariable . 106

4.1.6. Simulaciones .......................................................................................... 106

4.2. Caso 2: Control de Trayectoria Senoidal ................................................. 110

4.2.1. Diseo del Controlador No Lineal MIMO ......................................... 111

4.2.2. Programacin del Algoritmo de Control No Lineal Multivariable . 111

4.2.3. Simulaciones .......................................................................................... 111

CAPTULO V ............................................................................................................. 115

ESPECIFICACIONES TESCNICAS ....................................................................... 115

5. Especificaciones Tcnicas .................................................................................. 116

5.1. Introduccin ................................................................................................ 116

5.2. El Hardware del Sistema ........................................................................... 116

5.2.1. La Planta ............................................................................................... 116

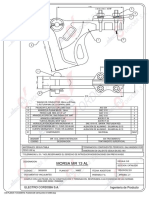

5.2.2. El Actuador ........................................................................................... 118

5.2.3. El Sensor ................................................................................................ 123

5.2.4. La Interfaz de Adquisicin de Datos .................................................. 125

CAPTULO VI ............................................................................................................ 127

CONCLUSIONES Y RECOMENDACIONES ....................................................... 127

6. Conclusiones y Recomendaciones ..................................................................... 128

CONCLUSIONES ........................................................................................................ 128

RECOMENDACIONES .............................................................................................. 129

BIBLIORAFIA ........................................................................................................... 130

ANEXOS ..................................................................................................................... 132

ANEXO 1 ..................................................................................................................... 133

Coeficiente de Friccin Viscosa ................................................................................. 133

ANEXO 2 ..................................................................................................................... 140

Programas en MATLAB .............................................................................................. 140

NDICE DE FIGURAS

Figura 3.1: Esquema del Robot Manipulador Esfrico de 3DOF

Figura 3.2: Esquema con las medidas del Manipulador

Figura 3.3: Sistemas de referencia del Manipulador

Figura 3.4: Momento de inercia del disco respecto al sistema de referencia 1(S1).

Figura 3.5: Momento de inercia del prisma respecto al sistema de referencia 1 (S1)

Figura 3.6: Servomotor DC1 de la base del Manipulador

Figura 3.7: Servomotor DC2 de la primera varilla del Manipulador

Figura 3.8: Servomotor DC3 de la segunda varilla del Manipulador

Figura 5.1: Diagrama de bloques del controlador no lineal

Figura 5.2: Trayectoria constante: salidas controladas para la base, primera y segunda

Varilla

Figura 5.3: Trayectoria constante: seales de control para los servomotores de la base,

primera y segunda varilla

Figura 5.4: Trayectoria constante: velocidad para los servomotores de la base, primera y

segunda varilla

Figura 5.5: Trayectoria senoidal: salidas controladas para la base, primera y segunda

varilla.

Figura 5.6: Trayectoria senoidal: seales de control para los servomotores de la base,

primera y segunda varilla.

Figura 5.7: Trayectoria senoidal: Velocidad de los servomotores de la base, primera y

segunda varilla.

Figura 6.1: Diagrama de Bloques de la implementacin del sistema.

Figura 6.2: Circuito Amplificador de Potencia.

Figura 6.3: Esquema del circuito de disparo y conmutacin.

Figura 6.4: Circuito Generador PWM

Figura 6.5: Estructura del Codificador ptico rotatorio

NDICE DE TABLAS

Tabla 3.1: Valores de las Variables.

Tabla 3.2: valores de los parmetros DH

Tabla 5.1: Conmutacin de los MOSFETs.

RESUMEN

En el presente trabajo se disea el control multivariable aplicado Robot de 3 Grados de

Libertad caracterizado por una dinmica no lineal. El problema de control conduce al

anlisis de la regulacin de un sistema multivariable con tres entradas y tres salidas,

representando un anlisis previo al diseo mediante procedimientos no lineales que

conducen a la implementacin de un controlador no lineal multivariable por

realimentacin de estado que tenga en cuenta las incertidumbres sobre los parmetros

del sistema. Este manipulador se compone de una base giratoria y dos eslabones, cuyas

posiciones angulares son sujetos de control y las salidas controladas deben seguir la

evolucin de trayectorias arbitrarias.

ABSTRACT

This paper is designed multivariable control applied Robot 3 degrees of freedom

characterized by nonlinear dynamics. The control problem leads to the analysis of the

regulation of a multivariable system with three inputs and three outputs, representing a

design prior to analysis by methods that lead to non-linear implementation of a

controller for multivariable nonlinear state feedback taking account uncertainties in the

system parameters. The manipulator consists of a rotatable base and two links, which

are angular positions and control subjects controlled outputs must follow the evolution

of arbitrary trajectories.

INTRODUCCIN

El control no lineal es una ciencia que trata del diseo de los sistemas de control no

lineal. Los sistemas fsicos del mundo real son no lineales y pueden ser descritos por

ecuaciones diferenciales.

En procesos multivariables de varias entradas y varias salidas, se caracterizan por

presentar un comportamiento dinmico muy complejo, sin embargo, se implementan

las tcnicas de control no lineal, los cuales en los ltimos aos ha alcanzado

un elevado nivel de aceptacin industrial en control de procesos. Las tcnicas de

control no lineal que han logrado mayor aceptacin son, el control no lineal por el

mtodo de linealizacin por realimentacin de estado, control no lineal adaptivo,

control no lineal por modos deslizantes, control predictivo no lineal, control no

lineal usando backstepping y control con inteligencia artificial.

La tcnica a emplear en la presente trabajo es la de Control No Lineal basada en el

mtodo de Linealizacin por Realimentacin de Estado y se basa en la linealizacin

del proceso mediante un cambio adecuado de coordenadas y una realimentacin del

vector de estado de dicho proceso, de modo tal que el proceso resultante en su forma

normal nos permita aplicar tcnicas de control lineal en el caso de linealizacin

exacta o bien atacar los problemas de control con un grado de dificultad menor en el

caso de linealizacin parcial.

El mtodo de linealizacin exacta se aplica cuando el proceso no lineal

MIMO (multiple-input-multiple-output) de orden n, de m entradas y m salidas es

completamente linealizable y desacoplado si su grado relativo total (r) es

igual al orden del proceso, o sea r = n, y para determinar dicho grado se aplica los

conceptos de geometra diferencial. Para el diseo del controlador no lineal

multivariable tienen nuevas leyes de control de entrada v

i

, los cuales son diseadas

por ubicacin de polos del correspondiente subsistema lineal equivalente.

Control por realimentacin de estado es bien entendible para sistemas lineales

con simples entradas. Sin embargo para sistemas no lineales de mltiples entradas

son tpicos de bsqueda muy lenta y debido a esto tiene que ser investigado

ms profundamente por el reciente desarrollo de mquinas con dinmicas no

lineales de aplicacin industrial como manipuladores, aeroplanos, submarinos,

y vehculos espaciales.

La aplicacin para la tcnica propuesta y explicada en la tesis es un manipulador de

tres grados de libertad (3 DOF) que es un proceso inherentemente no lineal, para el

cual se ha diseado un controlador no lineal multivariable de 3 entradas y 3 salidas

de tal manera que permita al robot seguir en forma asinttica una trayectoria

cualquiera continua y diferenciable donde las entradas al sistema son los voltajes de

armadura a los servomotores DC usados en las articulaciones y las salidas q

1

, q

2

y

q

3

son las posiciones del manipulador.

Para este estudio hemos organizado el trabajo en seis captulos de la siguiente

forma:

El Captulo I es denominado planteamiento del problema, se presenta la formulacin

del problema, los objetivos generales y especficos, antecedentes, el alcance del

trabajo.

El Captulo II se presenta el marco terico donde se explica la cinemtica y

dinmica de un robot, se presenta la descripcin general de la tcnica de control de

realimentacin no lineal y se presenta el fundamento terico de la tcnica de control

no lineal para procesos SISO (simple entrada y simple salida) y para procesos

MIMO (mltiple entrada y mltiple salida), las hiptesis, variables y metodologa de

la investigacin.

El Captulo III se realiza el estudio del modelado de la planta no lineal y se plantea

las ecuaciones dinmicas mediante el desarrollo del algoritmo Lagrange- Euler en

trminos de energa cintica, potencial y disipativa.

El Captulo IV se ilustra los resultados obtenidos de las simulaciones hechas en

MATLAB. Las simulaciones han sido realizadas para el control de trayectoria

constante y para control de trayectoria senoidal.

El Captulo V se presenta las especificaciones tcnicas, se define el hardware y

software para una implementacin para pruebas en tiempo real.

Finalmente se presenta las recomendaciones y conclusiones, bibliografa y los

anexos.

El Anexo 1 contiene el clculo del coeficiente de friccin viscosa del segundo

eslabn.

El Anexo 2 se presenta los programas del algoritmo de Lagrange-Euler y el

algoritmo de control no lineal, escritos en cdigo MATLAB.

CAPTULO I

PLANTEAMIENTO DEL PROBLEMA

1.1. Formulacin del Problema

Los manipuladores pueden ser construidos y modelados con muchos

cuerpos rgidos conectados en serie por articulaciones rotativas y

conducidas cada una de ellas por actuadores elctricos, que son

servomotores DC.

El robot manipulador esfrico de 3DOF est compuesto por un

servomotor DC con encoder ptico incorporado y un slido de aluminio

(disco y prisma) que vendra a ser la base para el primer grado de

libertad; otro servomotor DC tambin con encoder ptico y una varilla

rgida de aluminio para el segundo grado de libertad; y de la misma

manera otro servomotor DC tambin con encoder ptico y una varilla

rgida de aluminio que pueda cumplir la funcin de un brazo para el

tercer grado de libertad, pudindose instalar en su extremo de esta una

pinza rotrica.

El propsito de este trabajo es el control simultneo del movimiento

rotacional de la base acoplado al eje del primer servomotor DC en

posicin vertical; el otro movimiento rotacional de la primera varilla

acoplada al eje del segundo servomotor DC en posicin horizontal y

finalmente el movimiento rotacional de la segunda varilla acoplada al eje

del tercer servomotor DC en posicin horizontal.

Para este trabajo en estudio se disear un controlador no lineal MIMO

(Multiple-input-Multiple-output) de 3 entradas y 3 salidas basado en el

mtodo de linealizacin exacta por realimentacin de estado de tal

manera que el manipulador siga trayectorias de referencia arbitrarias

empleando fuerzas de control adecuada.

1.2. Antecedentes

En un esfuerzo por encontrar soluciones a los problemas relacionados a

mejorar el rendimiento de controladores para la determinacin de la

posicin y orientacin del efector final del manipulador, se han

propuesto una gran variedad de algoritmos y mtodos de control. En

general estos han sido clasificados en dos categoras:

Mtodos de control convencionales: Proporcional Derivativo,

Proporcional Integral Derivativo, Control de Torque Computado.

Mtodos avanzados de control: Control Adaptivo, Control Robusto,

Control Robusto Adaptivo, Control No lineal por mtodos deslizantes,

Control Predictivo no lineal, Control No lineal usando Backstepping y

Control con inteligencia artificial.

A continuacin se presentan algunos antecedentes relacionados al Robot

Manipulador Esfrico de 3 Grados de Libertad realizados:

En el Instituto Politcnico de Setbal, Portugal se dise un robot

antropomrfico denominado IROS, que combina una cabeza

binocular, brazo y una mano, para investigacin en coordinacin de

un visuomotor y aprendizaje por imitacin. El objetivo, producir un

sistema semejante a la cinemtica del brazo y mano. Los movimientos

del hombro de este robot fueron modelados a base de tres grados de

libertad, el codo con dos grados de libertad y la mueca del brazo

tiene un grado de libertad. La cinemtica inversa de este robot fue

realizada en dos partes: posicin de la mueca y orientacin de la

mano, los tres primeros grados de libertad sirven para posicionar la

mueca y los otros tres para orientar la mano.

Control por linealizacin exacta entrada salida de un manipulador

plano subactuado de los autores: Manuel Prez Polo, Jos Vicente

Rocamora, Jos ngel Bern Galiano, Javier Gil Chica del

Departamento de Fsica, Ingeniera de Sistemas y Teora de la Seal.

Universidad de Alicante. Escuela Politcnica Superior, Espaa. El

manipulador est formado por dos juntas rotacionales y una

prismtica, que permite al conjunto seguir trayectorias definidas en el

plano. El modelo matemtico del sistema se obtiene a travs de las

ecuaciones de Lagrange-Euler. Se comprueba que el sistema tiene una

dinmica interna estable, lo que permite disear una ley de control

PID.

En la Universidad Nacional del Altiplano, especficamente en la

Escuela Profesional de Ingeniera Electrnica, no se tiene alguna

investigacin similar. Por consiguiente, esto propicia la investigacin

en el control de un manipulador robtico de tres grados de libertad

usando la tcnica de control multivariable por realimentacin de

estado.

1.3. Objetivos de la investigacin.

1.3.1. Objetivo General

Disear el controlador no lineal multivariable por realimentacin

de estado aplicado al robot manipulador esfrico.

1.3.2. Objetivos Especficos

Analizar el modelo dinmico del Robot Manipulador

Esfrico de 3 Grados de Libertad empleando el algoritmo

Lagrange-Euler.

Aplicar la tcnica de control no lineal por realimentacin de

estado para sistemas de mltiples entradas y mltiples

salidas.

Realizar la simulacin del sistema aplicando la tcnica de

control de linealizacin exacta por realimentacin de estado

aplicado al robot manipulador esfrico.

1.4. Alcance

La culminacin del presente trabajo es un aporte ms a la Facultad de

Ingeniera Mecnica Elctrica, Electrnica y Sistemas de la UNA - Puno,

en particular a la Escuela Profesional de Ingeniera Electrnica en el

conocimiento de esta importante tcnica de control no lineal de mltiples

entradas y mltiples salidas. Para demostrar la tcnica expuesta se ha

escogido un tema de robtica ya que es una tecnologa con ms auge en

la actualidad y con mayor impacto en procesos de manufactura, ya que se

puede lograr mayor precisin en el control de trayectorias de trabajo. De

esta manera se ha escogido como aplicacin al Robot Manipulador

Esfrico de 3 Grados de Libertad adecuado para mostrar el

funcionamiento del control no lineal. As mismo queda explicado para

poder construir e implementar dicho sistema en el tiempo real ya que

permitira a la Facultad avanzar en el campo de la construccin y pruebas

de funcionamiento de manipuladores robticos con tcnicas de control no

lineal. Adems este know-how puede luego ser trasladado a alguna

aplicacin industrial para ejecutar mltiples tareas.

CAPTULO II

MARCO TERICO Y CONCEPTUAL

2. Marco Terico

2.1. Conceptos Generales

Robtica

Tcnica que aplica la informtica al diseo y empleo de aparatos que, en

sustitucin de personas, realizan operaciones o trabajos, por lo general en

instalaciones industriales.

La robtica es la rama de la tecnologa que se dedica al diseo,

construccin, operacin, disposicin estructural, manufactura y

aplicacin de los robots. La robtica combina diversas disciplinas como

son: la mecnica, la electrnica, la informtica, la inteligencia artificial,

la ingeniera de control y la fsica.3 Otras reas importantes en robtica

son el lgebra, los autmatas programables y las mquinas de estados.

Robots Manipuladores

La mayor parte de los Robots industriales actuales son esencialmente

brazos articulados. De hecho, segn la definicin del Robot Institute of

America, un robot industrial es un manipulador programable

multifuncional diseado para mover materiales, piezas, herramientas o

dispositivos especiales, mediante movimientos variados, programados

para la ejecucin de distintas tareas.

Sistema Mecnico.- El sistema mecnico est compuesto por

diversas articulaciones. Normalmente se distingue entre el brazo y el

rgano terminal o efector final que puede ser intercambiable, empleando

pinzas y/o dispositivos especficos para distintas tareas.

El aumento del nmero de articulaciones aporta mayor maniobrabilidad

pero dificulta el problema de control, obtenindose normalmente

menores precisiones por acumulacin de errores.

Actuadores.- Los actuadores generan las fuerzas o pares

necesarios para animar la estructura mecnica. Se utilizan tecnologas

hidrulicas, para desarrollar potencias importantes, y neumticas, pero en

la actualidad se ha extendido el empleo de motores elctricos, y en

particular motores de corriente continua servo controlados, emplendose

en algunos casos motores paso a paso y otros actuadores

electromecnicos sin escobillas.

Sensores y Sistemas de control.- Los sistemas de control de

Robots pueden considerarse funcionalmente descompuestos segn una

estructura jerrquica. En el nivel inferior se realizan las tareas de

servocontrol y supervisin de articulaciones. La mayor parte de los

Robots industriales actuales emplean servomecanismos convencionales

con realimentaciones de posicin y velocidad para generar seales de

control sobre los actuadores de las articulaciones.

Para mejorar las prestaciones se investiga en tcnicas para identificar

modelos suficientemente fiables de la dinmica del robot y en mtodos

de control de articulaciones que permitan compensar las no linealidades y

acoplamientos, y optimizar el comportamiento dinmico.

El segundo nivel de control se ocupa de la generacin de trayectorias,

entendiendo por tal la evolucin del rgano terminal cuando se desplaza

de una posicin a otra.

Los niveles superiores se ocupan de la comunicacin con el usuario,

interpretacin de los programas, percepcin sensorial y planificacin.

2.2. Representacin de la Posicin y Orientacin

La manipulacin de piezas llevada a cabo por un robot implica el

movimiento espacial de su extremo. Asimismo, para que el robot pueda

recoger una pieza, es necesario conocer la posicin y orientacin de est

con respecto a la base del robot. Se aprecia entonces la necesidad de

contar con una serie de herramientas matemticas que permitan

especificar la posicin y orientacin en el espacio de todas las

articulaciones que intervienen en nuestro robot.

Representacin de la posicin.- La forma ms intuitiva y

utilizada de especificar la posicin de un punto son coordenadas

cartesianas. Existen adems otros mtodos, igualmente vlidos, y

tambin ampliamente extendidos, como son las coordenadas polares para

dos dimensiones, y las cilndricas y esfricas para espacios de tres

dimensiones.

Figura 2.1: Sistema de Coordenadas Cartesianas

Representacin de la orientacin.- Un punto queda totalmente

definido en el espacio a travs de los datos de su posicin. Sin embargo,

para el caso de un slido, es necesario adems definir cul es su

orientacin con respecto a un sistema de referencia. En el caso de un

robot, no es suficiente con especificar cul debe ser la posicin de su

extremo, sino en general, es tambin necesario indicar su orientacin.

La matriz de Rotacin es el mtodo ms extendido para la descripcin de

orientaciones, debido principalmente a la comodidad que proporciona el

uso del lgebra matricial.

Figura 2.2: Sistema de Referencia para la matriz de rotacin

[

]

Matriz Homognea.- La representacin mediante coordenadas

homogneas de la localizacin de slidos en un espacio n-dimensional se

realiza a travs de coordenadas de un espacio (n+1)-dimensional.

Utilizando las coordenadas homogneas llegamos a la definicin de la

Matriz de transformacin homognea que representa la transformacin

de un vector de coordenadas homogneas de un sistema de coordenadas a

otro.

[

] [

]

2.3. Cinemtica y Dinmica de un Robot

Cinemtica de un robot.- La cinemtica de un robot estudia el

movimiento del mismo con respecto a un sistema de referencia. As la

cinemtica se interesa por la descripcin analtica del movimiento

espacial del robot como una funcin del tiempo, y en particular por las

relaciones entre posicin y la orientacin del extremo final del robot con

los valores que toman sus coordenadas articulares.

Existen dos problemas fundamentales a resolver en la cinemtica del

robot (Figura 4.1); el primero de ellos se conoce como el problema

cinemtico directo, y consiste en determinar cul es la posicin y

orientacin del extremo final del robot, con respecto a un sistema de

coordenadas que se toma como referencia, conocidos los valores de la

articulaciones y los parmetros geomtricos de los elementos del robot;

el segundo denominado problema cinemtico inverso, resuelve la

configuracin que debe adoptar el robot para una posicin y orientacin

del extremo conocidas.

Denavit y Hartenberg propusieron un mtodo sistemtico para describir y

representar la geometra espacial de los elementos de una cadena

cinemtica, y en particular de un robot, con respecto a un sistema de

referencia fijo. Este mtodo utiliza una matriz de transformacin

homognea para describir la relacin espacial entre dos elementos rgidos

adyacentes, reducindose el problema cinemtico directo a encontrar una

matriz de transformacin homognea 4x4 que relacione la localizacin

espacial del extremo del robot con respecto al sistema de coordenadas de

su base.

Por otra parte, la cinemtica del robot trata tambin de encontrar las

relaciones entre las velocidades del movimiento de las articulaciones y

las del extremo. Esta relacin viene dada por el modelo diferencial

expresado mediante la matriz Jacobiana.

Valor de las

Figura 2.3: Diagrama de relacin entre cinemtica directa e inversa.

El problema cinemtico directo:

Para representar y describir la localizacin de un objeto en el espacio

tridimensional con respecto a un sistema de referencia fijo se utiliza

fundamentalmente el algebra vectorial y matricial. Dado que un robot se

puede considerar como una cadena cinemtica formada por objetos

rgidos o eslabones unidos entre s mediante articulaciones, se puede

establecer un sistema de referencia fijo situado en la base del robot y

describir la localizacin de cada uno de los eslabones con respecto a

dicho sistema de referencia. De esta forma el problema cinemtico

directo se reduce a encontrar una matriz homognea de transformacin T

que relacione la posicin y orientacin del extremo del robot respecto del

sistema de referencia fijo situado en la base del mismo. Esta matriz T

ser funcin de las coordenadas articulares.

2.4. Dinmica de un Robot

La dinmica se ocupa de la relacin entre fuerzas que actan sobre un

cuerpo y el movimiento que en l se origina. Por lo tanto, el modelo

dinmico de un robot tiene por objetivo conocer la relacin entre el

movimiento del robot y las fuerzas implicadas en el mismo.

Esta relacin se obtiene mediante el denominado modelo dinmico, que

relaciona matemticamente:

1. La localizacin del robot definida por sus variables articulares o por

las coordenadas de localizacin de su extremo y sus derivadas: velocidad

y aceleracin.

2. Las fuerzas y pares aplicados en las articulaciones (o en el extremo del

robot).

3. Los parmetros dimensionales del robot, como longitud, masas e

inercias de sus elementos.

La obtencin de este modelo para mecanismos de uno o dos grados de

libertad no es excesivamente compleja, pero a medida que el nmero de

grados de libertad aumenta, el planteamiento y obtencin del modelo

dinmico se complica enormemente. Por este motivo no siempre es

posible obtener un modelo dinmico expresado de una forma cerrada,

esto es, mediante una serie de ecuaciones, normalmente de tipo

diferencial de 2 orden, cuya integracin permita conocer que

movimiento surge al aplicar unas fuerzas o que fuerzas hay que aplicar

para obtener un movimiento determinado. El modelo dinmico debe ser

resuelto entonces de manera iterativa mediante la utilizacin de un

procedimiento numrico.

El problema de la obtencin del modelo dinmico de un robot es, por lo

tanto, uno de los aspectos ms complejos de la robtica, lo que ha llevado

a ser obviado en numerosas ocasiones. Sin embargo, el modelo dinmico

es imprescindible para conseguir los siguientes fines:

1. Simulacin del movimiento del robot.

2. Diseo y evaluacin de la estructura mecnica del robot.

3. Dimensionamiento de los actuadores.

4. Diseo y evaluacin del control dinmico del robot.

Este ltimo fin es evidentemente de gran importancia, pues de la calidad

del control dinmico del robot depende la precisin y velocidad de sus

movimientos. La gran complejidad ya comentada existente en la

obtencin del modelo dinmico del robot, ha motivado que se realicen

ciertas simplificaciones, de manera que as pueda ser utilizado en el

diseo del controlador.

Es importante hacer notar que el modelo dinmico completo de robot

debe incluir no slo la dinmica de sus elementos (barras o eslabones)

sino tambin la propia de sus sistemas de transmisin, de los actuadores y

sus equipos electrnicos de mando. Estos elementos incorporan al

modelo dinmico nuevas inercias, rozamientos, saturaciones de los

circuitos electrnicos, etc. Aumentando an ms su complejidad.

Por ltimo, es preciso sealar que si bien en la mayor parte de las

aplicaciones reales de la robtica, las cargas e inercias manejadas no son

suficientes como para originar deformaciones en los eslabones del robot,

en determinadas ocasiones no ocurre as, siendo preciso considerar al

robot como un conjunto de eslabones no rgidos, Aplicaciones de este

tipo pueden encontrarse en la robtica espacial o en robots de grandes

dimensiones, entre otras.

2.4.1. Modelo Dinmico

Para determinar la ecuacin dinmica del manipulador existen

varios mtodos tales como el mtodo de Newton-Euler, el mtodo

de Lagrange-Euler, entre otros. Para el manipulador en estudio

usaremos el mtodo de Lagrange-Euler que emplea la formula

Lagraniana conjuntamente con la representacin de Denavit-

Hartenberg (D-H). Un completo estudio de dicho procedimiento

puede ser encontrado en [1], [2], [4], [7]. En la figura 2.5 se

muestra los sistemas de referencias usados para la representacin

D-H.

Figura 2.4: Esquema con las medidas del Manipulador

2.4.2. El procedimiento de Denavit-hartenberg

Un manipulador robtico est compuesto de una secuencia de

cuerpos rgidos (los eslabones) articulados por junturas

rotacionales o prismticas. Cada par de articulacin-eslabn

representa un grado de libertad (DOF). Un sistema de

coordenadas ortonormales (x

si

,y

si

,z

si

) puede ser establecido

usndola regla de la mano derecha para cada articulacin i, donde

i = 1,,n. As un manipulador con n DOF posee n pares de

articulaciones. El ltimo sistema de coordenadas (x

sn

,y

sn

, z

sn

)

constituye el sistema de coordenadas del efector final, el cuales

usualmente articulado al ltimo eslabn. El manipulador es unido

a una base de referencia 0. El sistema de coordenada base es

definido como (x

so

, y

so

, z

so

).las coordenadas de la base son

tambin las coordenadas inerciales del manipulador. El sistema de

coordenadas base aumentado es definido como (x

so

, y

so

, z

so, 0

).

Figura 2.5: Sistemas de referencia del Manipulador

El procedimiento D-H origina una matriz de transformacin

homognea que representa el sistema inercial del manipulador.

Para describir tal matriz, requerimos establecer el sistema de

coordenadas (x

si

, y

si

, z

si

) del manipulador en s

i

= 0, ,n, para

determinar los parmetros de las articulaciones y eslabones con el

fin de desarrollar la matriz de transferencia homognea.

Estableciendo el Sistema de Coordenadas D-H

Para establecer el sistema de coordenadas D-H (x

si

, y

si

, z

si

), s

i

= 0,

,n, se usa las siguientes reglas:

1. El sistema de coordenadas base (x

so

, y

so

, z

so

) se determina

usando la regla de la mano derecha. El eje z

so

se escoge

libremente y est localizado a lo largo del eje del movimiento del

primer eslabn.

2. El eje z

si-1

es alineado con el eje del movimiento (giratorio

o prismtico) de la i-sima articulacin.

3. El origen del sistema se coordenadas s

i

-sima est en la

interseccin del eje z

si

y z

si-1

o en la interseccin de la normal

comn entre los ejes de dos articulaciones consecutivas z

si

y z

si-1

y

el eje z

si

.

4. El eje x

si

es perpendicular l eje z

si-1

.

5. Aplicar la regla de la mano derecha en la articulacin i-

sima para determinar y

si

.

6. Generalmente, la articulacin n-sima es una articulacin

giratoria. El sistema de coordenadas (x

sn

, y

sn

, z

sn

), puede estar en

cualquier parte del efector final con tal que el eje z

sn

est a lo largo

de la direccin del eje z

si-1

y apuntado hacia fuera del

manipulador. El eje x

sn

es perpendicular a ambos ejes: z

sn

y

z

si-1

.

Parmetros D-H

Los cuatro parmetros geomtricos del manipulador (

i

, d

DHi

, a

DHi

,

y

i

), se asocian con cada par articulacin-eslabn y son

requeridos para la descripcin de una articulacin giratoria o

prismtica. Despus de establecer es sistema de coordenadas del

manipulador tales parmetros pueden ser determinados de la

siguiente manera:

1.

i

, es el ngulo de rotacin del eje x

si-1

con el eje x

si

en el

plano del eje z

si-1

. Este es variable si la articulacin es giratoria.

2. d

DHi

, es la distancia del origen del sistema de coordenadas

s

(i-1)

-sima a lo largo del eje z

si-1

, hasta la interseccin del eje z

si-1

con el eje x

si

. Esta distancia d

DHi

es variable si la articulacin i es

prismtica.

3. a

DHi

, es la distancia a lo largo del eje x

si

, que va desde la

interseccin del eje z

si-1

con el eje x

si

hasta el origen del sistema de

coordenadas s

i

-sima en el caso de articulaciones giratorias.

4.

i

, es el ngulo de separacin entre los ejes z

si-1

y z

si

medido en un plano perpendicular al eje x

si

, utilizando la regla de

la mano derecha.

Matriz de Transformacin Homognea D-H

La matriz de transformacin homognea D-H caracteriza cada

sistema de coordenadas del par de articulacin-eslabn con

respecto al sistema de coordenadas previo. Por consiguiente un

punto r

si

del sistema de coordenadas s

i

-simo se puede expresar

como (r

si-1

) en el sistema de coordenadas s

(i-1)

-simo ejecutando

sucesivamente las siguientes operaciones:

1. T(z

s

,

i

): rotacin de un ngulo

i

alrededor del eje z

si-1

,

para alinear el eje x

si-1

,

con el eje

2. T(z

s

, d

DHi

): traslacin a lo largo del eje z

si-1

de una distancia

d

DHi

, hasta hacer coincidir al eje z

si-1

con el eje z

si.

3. T(x

s

, a

DHi

): traslacin a lo largo del eje x

si

de una distancia

a

DHi

, que desde la interseccin del eje z

si-1

y el eje x

si

al origen del

sistema de coordenadas s

i

-simo.

4. T(x

s

,

i

):rotacin de un ngulo

i

, del eje z

si-1

con el eje z

si

alrededor del eje x

si

.

El producto de estas cuatro operaciones bsicas produce la matriz

de transformacin homognea A

i

i-1

, del eslabn i con respecto al

eslabn i-1 o articulacin i con respecto a la articulacin i-1. Por

lo tanto:

] [

]

[

]

[

]

Donde c y s, son las funciones cos y sen respectivamente. La

siguiente matriz de transformacin homognea:

Determina la localizacin del sistema de coordenada (s

i

)-sima

con respecto al sistema de coordenada base.

2.4.3. Algoritmo de Lagrange-Euler

El procedimiento de lagrange-Euler requiere ejecutar los

siguientes pasos:

1. Asignar a cada para articulacin-eslabn del manipulador un

sistema de coordenadas D-H.

2. Obtener las matrices de transformacin homognea

para i =

1,,n.

3. Obtener las matrices U

ij

que es el efecto del movimiento de la

articulacin j en todos los puntos del eslabn i:

Donde

relaciona al sistema de coordenadas (j - 1)-simo con

el sistema de coordenadas base, y

toma los siguientes valores:

] Si la articulacin es giratoria

] Si la articulacin es prismtica

4. Los efectos de interaccin entre las articulaciones son expresadas

por las siguientes matrices U

ijk

:

){

5. Obtener el tensor de inercia Ji del eslabn i-simo mediante:

Donde: (

) es el centro de gravedad (CG) del eslabn i

con respecto al sistema de coordenadas si-simo,

son los momentos inercia con respecto al sistema de coordenadas

(

),

es la masa del cuerpo i,

son las

distancias de CG del cuerpo i al sistema de coordenadas

(

), e

son los productos

correspondientes del momento de inercia.

6. Obtener la matriz H de inercia simtrica de dimensin , la

cual est relacionada con la aceleracin y cuyos elementos se

expresan como:

Donde, es la traza y es el nmero de grados de libertad.

7. Obtener los trminos h

ikm

definidos por:

8. Obtener el vector no lineal fuerza centrifuga y Coriolis de orden n

x 1 cuyos elementos C

i

son dados por:

9. Obtener el vector no lineal de fuerza de gravedad d de orden

cuyos elementos son:

Donde, *

+ es el vector gravedad fila expresado

en el sistema de coordenadas base y

(el

elemento 1 es un factor de escala) es el vector centro de masa del

eslabn j y expresado en el sistema de coordenadas

-simo.

Finalmente la ecuacin dinmica del manipulador, con el mtodo

L-E toma la forma:

Donde,

es el vector de fuerzas y torques aplicado a cada

coordenada generalizada

.

2.5. Realimentacin No Lineal

Luego de formulado el problema de control a resolver, el siguiente paso es encontrar un

modelo que sea capaz de capturar la dinmica del proceso en el rango de operacin. En

realidad todos los procesos son no lineales y muchas veces resulta ms conveniente

trabajar directamente con el modelo no lineal. As podemos disear sistemas de control

no lineal empleando diversas tcnicas tales como: El mtodo directo de Liapunov,

control deslizante, control adaptivo y linealizacin de la realimentacin.

La idea fundamental del control de procesos no lineales empleando la tcnica de

linealizacin por realimentacin, es linealizar (hallar un modelo lineal equivalente) el

proceso (parcial o totalmente, si fuera posible) mediante un cambio adecuado de

coordenadas y una realimentacin del vector de estado de dicho proceso, de modo tal

que el proceso resultante nos permita aplicar tcnicas de control lineal, o bien, atacar los

problemas de control con un grado de dificultad menor.

2.5.1. Herramientas Matemticas

Las herramientas matemticas a discutir corresponden a la geometra diferencial y a la

topologa. Solo se tratan los puntos directamente involucrados con la tcnica de

linealizacin por realimentacin.

La notacin:

Indica que a cada funcin vectorial f le corresponde un campo vectorial en el espacio n-

dimensional

. Los campos vectoriales de inters para nosotros son los denominados

suaves. Un campo vectorial f(x) es suave cuando tal funcin vectorial posee infinitas

derivadas parciales continuas.

Si es una funcin escalar de variable vectorial suave, donde x es el vector de

estado, entonces su gradiente es:

]

El Jacobiano de f(x) tiene la forma:

2.5.1.1.Derivadas y Corchete de Lie

Derivada de Lie

Definicin: Dada una funcin escalar suave

y un campo vectorial suave

, nosotros podemos definir una nueva funcin escalar

denominada la derivada de Lie, o simplemente la derivada direccional de a lo largo

de la direccin del vector f.

Sucesivas derivadas de Lie pueden ser definidas recursivamente

) (

)

Del mismo modo, si g es otro campo vectorial, la funcin escalar

es:

Corchete de Lie

Definicin: Sean f y g dos campos vectoriales en

. El corchete de Lie de f y g se

define como un tercer campo vectorial de la forma:

[ ]

Observar que al corchete de Lie se le denota tambin como

, donde significa

adjunta. Sucesivos corchetes de Lie se pueden definir recursivamente:

]

Los corchetes de Lie satisfacen las siguientes propiedades:

1) Bilinealidad

[

]

[

]

2) Anticonmutatividad

[ ] [ ]

3) Identidad de Jacobi

Donde

son campos vectoriales,

son constantes escalares y

es una funcin diferenciable.

2.5.1.2.Difeomorfismo y Transformacin de estados

El concepto de difeomorfismo, que puede ser visto como una generalizacin del

concepto familiar de transformacin de coordenadas, es el siguiente:

Definicin: Una funcin :

definida en una regin , se denomina un

difeomorfismo si y su inversa son suaves. Si =

, entonces (x) es un

difeomorfismo global. Si (x) se define como una regin finita y para un punto dado,

entonces el difeomorfismo es local.

El siguiente Lema permite determinar difeomorfismos locales.

Lema: Sea (x) un funcin suave definida en una regin en

. Si el jacobiano

es no singular en un punto

de , entonces

define un difeomorfismo local

en una regin de .

2.5.1.3.Transformacin no lineal de estados

Un difeomorfismo puede ser usado para transformar una representacin no lineal en

otra, en trminos de un nuevo vector de estado. Consideremos que el proceso no lineal

sea descrito por la siguiente representacin en el espacio de estado:

()

()

Donde [

es el vector de control (la variable manipulada) del

proceso de orden m, [

es el vector de estado del proceso de

orden n, [

es el vector de salida del proceso (la variable

controlada) de orden p y las funciones [

, [

y

[

corresponden a campos vectoriales infinitamente diferenciables.

Asumamos la siguiente transformacin no lineal de estados:

[

]

Donde la funcin de transformacin es invertible y tanto como su inversa

son

infinitamente diferenciables. Notar que la transformacin dada en la ecuacin (2.17) Es

un difeomorfismo. Mientras que la propiedad de inversin de permite un retorno a los

estados originales, la propiedad de diferenciacin garantiza que la descripcin del

proceso con las nuevas coordenadas sea tambin infinitamente diferenciable, tal como

lo es el proceso original.

Empleando la transformacin en la ecuacin (2.16) Obtenemos:

[

]

[

]

() [

()

Donde es un punto de equilibrio para el cual la matriz jacobiana es no singular, lo que

significa que su inversa existe. Luego, podemos obtener la siguiente representacin no

lineal para el vector de estado z, como sigue:

()

()

()

Observar que (2.19) Constituye un nuevo sistema no lineal con un vector de estado z.

2.5.1.4. El teorema de Frobenius

El teorema de Frobenius es una herramienta importante para el tratamiento formal de la

linealizacin por realimentacin de procesos de orden n. Este teorema proporciona las

condiciones necesarias y suficientes para resolver una clase especial de ecuaciones con

derivadas parciales. Antes de presentar el teorema en cuestin se requiere de las

siguientes definiciones:

Definicin: Se dice que un conjunto linealmente independiente de campos vectoriales

[

] en

es completamente integrable, si y solo si existen (n-m) funciones

escalares h

1

(x), h

2

(x),,h

n-m

(x) que satisfacen el siguiente sistema de ecuaciones

diferenciales parciales:

Donde . En adicin, los gradientes h

i

son tambin

linealmente independientes.

La definicin anterior implica la existencia de n(m-n) ecuaciones diferenciales parciales

de la forma

.

Definicin: Se dice que un conjunto linealmente independiente de campos vectoriales

[

] en

es involutivo, si y solo si existen funciones escalares

tales que:

[ ] [ ]

Ya vimos que la notacin [f, g] es conocida como el corchete de Lie. Partiendo de la

definicin anterior se puede deducir que:

1) Los campos Vectoriales constantes, es decir, si f

k

y g

k

son constantes para

cualquier , son siempre involutivos puesto que:

[ ]

2) Un conjunto compuesto por un solo campo vectorial f es involutivo porque

[ ] .

3) Si un conjunto de campos vectoriales [

] es involutivo, implica que para

todo i, j:

[

] *

]+

Ahora si podemos formular el teorema de Frobenius:

TEOREMA (Frobenius): Sea [

] un conjunto de campos vectoriales

linealmente independientes. Se dice que tal conjunto es integrable si y slo si es

involutivo.

2.5.2. Grado Relativo

Dado el siguiente proceso no lineal de una entra y una salida:

Se desea obtener una relacin directa entre la entrada u y la salida y. Para ello

derivamos la salida como sigue:

Si

, entonces se obtiene la relacin deseada entre y ; en caso contrario,

debemos seguir derivando la salida remanente

como se muestra a

continuacin:

Nuevamente, si

, entonces se tiene la relacin deseada. En caso contrario,

se debe seguir derivando la salida hasta que en la r-sima derivada la entrada u aparezca

en forma explcita, como sigue:

Definicin: El grado relativo del proceso univariable no lineal dado en la ecuacin

2.20, es el nmero de veces r que hay que derivar la salida hasta obtener:

Para todo x que pertenezca a una regin de

.

2.5.3. Forma Normal de Procesos No lineales

La tcnica de linealizacin por realimentacin requiere de una representacin no lineal

bastante til del proceso a controlar; la forma normal. La transformacin no lineal de

coordenadas que permite llevar un proceso no lineal de una entrada y una salida a su

forma normal, involucra los trminos

. Por consiguiente, tal

transformacin depende del grado relativo r del proceso. Empezaremos por el caso

, donde n es el orden del proceso. La siguiente transformacin de coordenadas:

[

] [

]

Con x [

, cumple con las condiciones de una transformacin no lineal;

es decir, es un difeomorfismo basado en la hiptesis de que el orden del sistema es

. Por consiguiente, dicha transformacin puede llevar al proceso descrito en la

ecuacin (2.20) a la forma siguiente:

[ ]

[ ]

Notar que en la ecuacin anterior, por definicin, ya que en este caso .

Cuando el proceso no lineal posee rango , entonces el cambio de coordenadas

desarrollado anteriormente conduce a una transformacin parcial, en vista de que slo

se pueden definir r funciones de la forma

linealmente independientes.

Sin embargo, es posible agregar funciones de la forma

, de modo tal que sea un difeomorfismo. Con ello, la

forma normal del proceso 2.20 Resulta en la siguiente representacin en el espacio de

estado:

Donde

son funciones suaves que dependen del nuevo estado z y no de

la entrada manipulada u.

2.5.4. Linealizacin Exacta y la Ley de Control

La linealizacin exacta se refiere a tratar con procesos no lineales de grado . En

tales procesos es posible determinar una adecuada realimentacin no lineal que

conduzca a una linealizacin exacta del proceso original. El proceso puede ser

univariable (con una entrada y una salida) o multivariable (con mltiples entradas y

mltiples salidas).

Hemos visto que un cambio de coordenadas de la forma , descrito en la

ecuacin (2.23) y aplicado al proceso no lineal de la ecuacin (2.20), produce un

conjunto de nuevas coordenadas (la nueva representacin en el espacio de estado) que

poseen la forma dada en (2.24), ecuacin que volvemos a reescribir a continuacin:

Si se define una seal de realimentacin u (la ley de control no lineal) de la forma:

[ ]

Donde es una nueva entrada, entonces el nuevo conjunto de ecuaciones viene a ser:

Que en forma compacta resulta en la siguiente representacin lineal en el espacio de

estado:

Donde:

[

[

]

Observar que la nueva entrada del proceso lineal es v. La figura 1 Muestra el proceso de

linealizacin descrito hasta ahora. El proceso lineal de la ecuacin (2.29) Es

completamente controlable y completamente observable, ya que sus matrices de

controlabilidad [

] y de observabilidad [

] poseen

rango n (rango completo). Por otra parte, el proceso resultante es un integrador de orden

n debido a que su funcin de transferencia resulta:

[ ]

Figura 1: Linealizacin por realimentacin

Respecto al proceso de linealizacin desarrollado, debemos remarcar lo siguiente:

El sistema de lazo cerrado resultante es lineal, completamente controlable y

completamente observable. Por consiguiente, el problema de controla resolver,

ya sea regulacin o de seguimiento de trayectorias, queda resuelto diseando v

con cualquier tcnica de control lineal conocida.

En general, la realimentacin no lineal requiere de todo el vector de estado z, por

lo que es necesario que todos sus elementos sean medibles. De lo contrario,

estamos obligados a estimarlos empleando un observador no lineal.

Condiciones para Linealizacin Exacta

La linealizacin desarrollada anteriormente fue posible debido a la existencia de una

funcin de salida h(x) respecto a la cual el proceso no lineal original tiene grado relativo

. Resaltemos que un proceso no lineal univariable como el de la ecuacin 2.20

Posee grado cuando la funcin h(x), para un entorno alrededor del punto de

operacin , satisface:

Las condiciones para linealizacin exacta pueden ahora ser rigurosamente formalizadas.

TEOREMA: El proceso univarible no lineal de la ecuacin (2.20):

Donde f(x) y g(x) son campos vectoriales suaves, es linealizable si y slo si existe una

regin en donde se cumplen las condiciones siguientes:

Los campos vectoriales:

[

]

Son linealmente independientes en , lo que equivale a decir, que el rango de la matriz

resultante [.] debe ser igual al orden n del proceso.

El conjunto:

[

]

Es involutivo en .

La primera condicin puede ser interpretada como una condicin de controlabilidad

dado que los campos vectoriales [

] aplicados a procesos lineales se

convierten en la conocida matriz de controlabilidad [

]. El rango de esta

matriz debe ser n para que el proceso lineal sea completamente controlable. Sin

embargo, puede ocurrir que un sistema no lineal sea controlable, mientras que su

modelo linealizado no lo es. Por ello, la primera condicin puede considerarse como

una generalizacin de la condicin de controlabilidad.

La condicin involutiva es menos intuitiva. Para sistemas lineales, tal condicin se

satisface trivialmente ya que los campos vectoriales son constantes. Pero, en general, no

se puede decir lo mismo cuando se trata con procesos no lineales.

2.5.5. Observadores No lineales

El estudio de la observabilidad en sistemas lineales tiene su base en la matriz de

observabilidad, que para sistemas univariables no forzados de la forma:

Se define como:

[

]

El caso no lineal y no forzado que nos ocupa posee la descripcin:

Cuya correspondiente matriz de observabilidad generalizada es:

Es fcil demostrar que si y , las matrices de observabilidad de la

ecuaciones (2.33) Y (2.35) se igualan. Supongamos que la matriz O(x) posea inversa

para todo x. En tal caso, la transformacin definida por:

Representa un cambio de coordenadas. Empleando los resultados anteriores y en

analoga con la ecuacin (2.26); la descripcin en el espacio de estado para las nuevas

coordenadas (notar que g=0) es:

[

Que posee la forma matricial siguiente:

Donde:

[

[

]

Se puede demostrar que la matriz de observabilidad del proceso descrito en la ecuacin

(2.38) es la matriz identidad. Por consiguiente, tal proceso es completamente

controlable. Conforme a las relaciones (2.34), (2.35) y (2.36) se tiene que:

El observador a disear debe estimar el vector de estado z; es decir, debe determinar su

estimado empleando las mediciones a la entrada y a la salida del proceso. Haciendo

una extensin de los bien conocidos observadores lineales, para el observador no lineal

podemos considerar la dinmica siguiente:

[ ]

Donde observamos que el trmino [ ] es proporcional al error entre la salida del

proceso y la salida del observador . Para obtener la expresin del observador para los

estados del proceso no lineal, empleamos la versin estimada de la ecuacin (2.40)

Que nos permite despejar el vector de estado estimado como sigue:

Y usando la relacin (2.41) Obtenemos:

[ ]}

{ [ ]}

[ ]

Que es la ecuacin del observador no lineal para el sistema no forzado

con condicin inicial , siempre que

exista. Notar que tambin hemos

usado el hecho de que:

Para el caso de procesos no lineales forzados con grado relativo , y teniendo en

cuenta la transformacin acostumbrada , entonces el sistema con las nuevas

coordenadas resulta:

[

)]

Luego, por extensin, la dinmica del observador para el sistema forzado:

Tiene la forma:

) [ ]

Que debe cumplir con los requerimientos siguientes: que el proceso posea grado

relativo , que su matriz de observabilidad sea invertible y que la entrada u sea

uniformemente acotada. La ecuacin del observador para el sistema original toma la

forma siguiente:

[ ]

Para una condicin inicial .

Calculo de la matriz de Ganancia L del Observador

Dado que el par [ ] dado en (2.39) es completamente observable, una forma de

obtener L es aplicar la conocida frmula del observador lineal:

]

Donde n es el orden del proceso, y:

[

]

[

Los parmetros

, se obtienen de la ecuacin:

| |

Mientras que los parmetros

, se determinan a partir de las races deseadas

del observador

Estas races conforman la ecuacin caractersticas del

observador:

Y deben tener parte real negativa para garantizar la estabilidad del observador no lineal.

2.5.6. Procedimiento de Diseo

El procedimiento para disear el sistema de control no lineal basado en la tcnica de

linealizacin por realimentacin es como sigue:

1) Formular el problema (definir especificaciones de diseo).

2) Determinar el modelo no lineal continuo del proceso.

3) Determinar el grado relativo del modelo no lineal continuo del proceso.

4) Comprobar que se cumplen las condiciones de linealizacin exacta del modelo

no lineal continuo del proceso.

5) Determinar la forma normal del proceso no lineal.

6) Implementar la linealizacin por realimentacin de estado y la ley de control no

lineal.

7) Disear el observador no lineal de estados (si fuera necesario).

8) Simular el sistema de control no lineal con el propsito de predecir un

rendimiento satisfactorio.

9) Implementar el hardware.

10) Implementar el software de control.

11) Realizar pruebas de funcionamiento.

2.5.7. Herramienta de la Geometra Diferencial

Los mtodos de geometra diferencial son principalmente

aplicados a procesos no lineales para determinar si tales procesos

son lineales por realimentacin de estado; esto es si la descripcin

dinmica de un proceso en particular puede ser linealizada

despus de una transformacin adecuada de coordenadas y la

realimentacin del vector de estado al proceso no lineal. De

acuerdo a la terminologa usada en la geometra diferencial,

llamaremos a una funcin vectorial dimensional:

[

] [

]

Un campo vectorial, si para cada uncin vectorial f le corresponde

un campo de vectores de un espacio n dimensional R

n

.

Posteriormente , solo trataremos con campo vectoriales suaves de

la forma f(x), lo que significa que tales vectores poseen derivadas

parciales continuas de cualquier orden. Suavidad tambin se

aplica a funciones.

El gradiente de una funcin escalar suave h(x) es definida como:

+

Los elementos deh, son:

Similarmente, el Jacobiano de f(x), de elementos:

, es definido como:

2.5.7.1. Derivada de Lie y Corchete de Lie

La derivada de Lie es una funcin escalar h(x) con

respecto a un campo vectorial f(x) es una nueva

funcin escalar L

f

h definida como:

Obsrvese que la derivada de Lie es el producto

interno entre y f(x). Las derivadas de Lie

repetidas pueden ser formuladas en forma

recursiva:

) (

)

Si f y g son campos vectoriales, luego:

Corchete Lie

El corchete de lie de dos campos vectoriales f y g

es otro campo vectorial [f, g], definido como:

[ ]

La notacin ad

f

g es frecuentemente usado en vez

de [f,g]. Los corchetes de Lie repetidos pueden ser

formulados de forma recursiva:

]

Si f,f

1

,f

2

,g,g

1

,g

2

, son campo vectoriales suaves,

1

y

2

son constantes escalares y h(x) es una funcin

escalar suave de x, podemos enunciar las siguiente

propiedades del corchete de Lie:

1) Bilinealidad:

[

]

[

]

2) Anticonmutatividad:

[ ] [ ]

3) Identidad de Jacobi:

2.5.7.2. Difeomorfismo y Transformacin de

Coordenadas

Una funcin definida en una regin es

conocida como un difeomorfismo si ambos, y su

inversa

-1

son funciones suaves. Si la regin es

igual a R

n

(el espacio total), entonces (x) es un

difeomorfismo global. Por otro lado un

difeomorfismo local es definido solo en un campo

finito de un punto dado x

o

.

Una funcin suave (x) definida en una regin

en R

n

es un difeomorfismo local si la matriz

Jacobiana x es no singular en un punto

de la regin .

Empleando un difeomorfismo, podemos

transformar los estados de un proceso no lineal

dentro de un nuevo conjunto de estados

correspondientes a la transformacin de un proceso

no lineal. Consideremos un proceso no lineal SISO

(single-input-single-output) descrito por:

Donde la entrada simple es u y la salida simple es

. Definiremos ahora un nuevo conjunto de estados

(x). Ejecutando la diferenciacin en z:

Donde:

2.5.7.3. Teorema de Frobenius

Sea f

1,

f

2

,,f

m

un conjunto de campos vectoriales

linealmente independiente en R

n

. El Teorema de

Frobenius establece que tal conjunto es

completamente integrable s u solo s es involutivo,

segn se explica posteriormente.

El conjunto de campos vectoriales definidos

anteriormente completamente integrable s y slo s

existen (n - m) funciones escalares h

1

(x),

h

2

(x),,h

n-m

(x), que satisfacen el siguiente sistema

de ecuaciones diferenciales parciales:

Donde los gradientes h

1,

h2hn-m, son

tambin linealmente independientes.

El conjunto de campos vectoriales considerado es

llamado a ser involutivo s y slo s hay funciones

escalares

ijk

en R (el espacio unidimensional)

satisfaciendo:

[

La ultima ecuacin indica que el campo vectorial

resultante [

] es una combinacin lineal del

conjunto original de campos vectoriales f

1,

f

2

,,f

m

.

De (3.5), tenemos los siguientes postulados:

1) Los campos vectoriales constantes son siempre

involutivos porque el corchete de Lie para dos

vectores f y g resulta [f,g] = 0, el cual puede ser

representado como una combinacin lineal de los

campos vectoriales f

1,

f

2

,,f

m

.

2) Un conjunto compuesto por un solo campo

vectorial f es involutivo porque [f,g]= 0.

3) El conjunto de los campos vectoriales f

1,

f

2

,,f

m

es

involutivo si :

[

] *

]+

Donde la notacin [ ] representa ell rango de la matriz

formada por la columna de los campos vectoriales

2.5.8. Linealizacin por Realimentacin para Procesos SISO

Esta seccin presenta la metodologa para disear controladores

estables basados en la linealizacin entrada-salida de procesos

SISO no lineales, [5], [10], [11], [12], los cuales pueden ser

descritos por:

[

] [

] [

]

Donde x es el vector de estado de orden , u es la seal de

control o entrada, y es la salida del proceso, f y g son campos

vectoriales suaves de orden y h es una funcin suave que

describe la salida.

2.5.8.1. Condiciones de Linealizacin

El proceso no lineal descrito en la ecuacin (3.6) es

linealizable s y slo s las siguientes condiciones

son verdaderas para una regin :

1) Los campos vectoriales g, ad

f

g, ,

, son

linealmente independientes en .

2) El conjunto g, ad

f

g,,

es involutivo en

Para procesos lineales SISO:

Donde A de orden y B de orden son

las matrices de estado y control (o distribucin)

respectivamente. La primera condicin arriba

mencionada, puede ser interpretada como la

condicin e controlabilidad de un proceso lineal de

la forma:

El sistema (3.7) es controlable si su matriz de

controlabilidad posee rango total; es decir:

[

]

Por consiguiente la primera condicin descrita

arriba puede ser interpretada como la Condicin de

Controlabilidad Generalizada para procesos no

lineales

2.5.8.2. Grado Relativo del Proceso

Diferenciando la salida de (3.6):

Si

para algn

, entonces la

siguiente transformacin de entrada:

Genera una relacin diferencial lineal entre la salida y

la nueva entrada v de la forma:

Caso contrario si

para todo x, la

diferenciacin de resulta:

Si

para todo x, necesitamos

diferenciar y as sucesivamente

como sigue:

Hasta que para algn entero y para algn

En esta situacin, sustituyendo la ley de control:

En:

Genera una relacin diferencial lineal entre la

salida y la nueva entrada v de la forma:

Por lo tanto, un proceso SISO posee un grado

relativo r en un punto x

0

de una regin , si para

todo x :

Obsrvese que r es el nmero de diferenciaciones

ejecutadas en la salida . En general (donde

n es el orden del proceso). Si , la

linealizacin entrada-salida se denomina exacta.

2.5.8.3. Forma Normal SISO para Linealizacin Exacta

El proceso no lineal (3.2) puede ser transformado a

una forma normal usando los resultados

establecidos en la seccin anterior. La lienalizacin

exacta de un proceso no lineal descrito por (3.2)

ocurre cuando el grado relativo r es igual al orden

n del proceso. Para linealizacin exacta, la

transformacin de estado:

[

] [

] [

] [

]

Origina la siguiente ecuacin de estado:

[

Donde:

)

2.5.8.4. Ley de Control SISO para Linealizacin Exacta

Consideremos la siguiente ley de control

linealizada:

[ ]

Donde v es una nueva entrada a ser determinada,

y son dadas por (3.23), y z es el estado

linealizado. Sustituyendo (3.14) en (3.12),

llegamos a la representacin cannica no lineal

invariante en el tiempo:

Donde:

[

[

]

La funcin de transferencia del proceso linealizado

es:

[ ]

Donde s es el operador de Laplace. La entrada v

puede ser diseada empleando la tcnica por

ubicacin de polos en el sistema lineal equivalente

dado en (3.15).

Luego, la entrada real u se calcula usando (3.14).

empleando (3.16), el sistema lineal equivalente se

puede describir como:

Donde es la trayectoria deseada e

es la seal de error de seguimiento. La

ecuacin caracterstica del sistema lineal

equivalente es hallada de:

Para un comportamiento asintticamente estable,

con para , ninguno de las

races de (3.18) debe ser localizado en el lado

derecho del plano s, incluyendo el eje imaginario.

Los parmetros del controlador

son

seleccionados para encontrar tales requerimientos.

La entrada v toma la forma (tener presente que

):

Donde:

[

] [

]

[

2.5.9. Linealizacin Por Realimentacin para Procesos MIMO

2.5.9.1. Modelando Procesos Cuadrados No Lineales

Un proceso no lineal MIMO [11], es llamado

cuadrado cuando el nmero de entradas del

proceso es igual al nmero de salidas del proceso.

El proceso cuadrado a ser considerado se describe

como:

Donde:

|

| |

| |

|

|

| |

| |

|

Donde x es el vector de estado de orden n 1, u es

el vector de control de entrada (de componentes u

i

)

de orden m1, y es la salida del vector (de

componentes y

i

) de orden m1, f es un campo

vectorial suave de orden n1, h es un campo

vectorial suave de orden m 1, y G es una matriz n

m cuyas columnas son los campos vectoriales g

j

de orden n 1. Los componentes de g y h son

funciones suaves.

2.5.9.2. Grado Relativo Total

El proceso cuadrado descrito por (3.20) posee un

grado relativo total

Si:

1) Para todo x alrededor de x

o

:

2) La siguiente matriz m m es no singular en

x = x

o

:

|

|

|

|

(2.41)

Observando las filas de A, podemos decir que cada

entero

est relacionado con la i-esima salida del

proceso. Tambin notamos que

es el mnimo

nmero de diferenciaciones ejecutadas en la salida

, requeridas para que las componentes de u no

desaparezcan. La no singularidad de A(x) en

es la versin multivariable de la condicin

impuesta por (3.10).

2.5.9.3. Forma Normal par Linealizacin Exacta MIMO

Si el grado relativo total de un proceso cuadrado

descrito por (3.20) es r, luego:

La linealizacin exacta de un proceso no lineal

MIMO descrito por (3.20), ocurre cuando el grado

relativo total :

, es igual al orden n

del proceso; es decir, la dimensin del vector de

estado. Para linealizacin exacta, se tiene la

siguiente transformacin de estado z:

|

|

|

|

|

|

|

|

|

|

|

|

(2.42)

Donde:

Da lugar a las siguientes ecuaciones de estado:

2.5.9.4. Ley Control de Desacoplamiento MIMO

Es importante sealar que el grado relativo r

i

, i = 1,

...,m, es el entero ms pequeo requerido para que

por lo menos una de las entradas aparezca en (ver

(3.23)):

Consideremos ahora la siguiente ley de control

desacoplada:

[ ]

Donde: [

, es una nueva entrada a ser

determinada, y A(z), (ver (3.21)), y B(z) son

matrices con elementos:

)

Respectivamente. Sustituyendo los elementos de

, (ecuacion (3.24)) en (3.23), se

obtiene la representacin cannica lineal invariante

en el tiempo del proceso MIMO; es decir, la

ecuacin (3.23) con:

Por otro lado, de la relacin se

puede demostrar que la transferencia del

proceso linealizado MIMO [11]:

[

Lo cual significa que

donde cada entrada vi es diseada por

ubicacin de polos aplicado al correspondiente

subsistema lineal equivalente. Tal subsistema

puede ser seleccionada como:

Donde

es la i-sima trayectoria deseada e

es el i-sima seal de error

de seguimiento. La i-sima ecuacin caracterstica

del subsistema es:

Para comportamiento asintticamente estable, es

decir con

para ,

ninguno de las races de (3.27) debe ser localizado

en el lado derecho del plano s, incluyendo el eje

imaginario. Los parmetros del controlador

, son

seleccionados para encontrar tales requerimientos,

y la entrada

tomar la forma:

Donde:

]

2.6. Hiptesis y Variables

2.6.1. Hiptesis General

Es posible disear el controlador no lineal multivariable por

realimentacin de estado aplicado al robot manipular esfrico.

2.6.2. Hiptesis Especfica

Es posible analizar el modelo dinmico del robot manipulador

esfrico de 3 grados de libertad empleando el algoritmo de

Lagrange Euler.

Es posible aplicar la tcnica de control no lineal por

realimentacin de estado para sistemas de mltiples entradas y

mltiples salidas.

Es posible realizar la simulacin el sistema aplicando la tcnica

de control de linealizacin exacta por realimentacin de estado

aplicado al robot manipulador esfrico.

2.7. Variables

2.7.1. Variables Independientes

Control no lineal multivariable por realimentacin de Estado.

2.7.2. Variables Dependientes

Robot Manipulador

2.8. Metodologa

2.8.1. Tipo y Nivel de Investigacin

CAPTULO III

3. MODELADO DE LA PLANTA

3.1. Introduccin

El modelado de la planta consiste en determinar la descripcin