Академический Документы

Профессиональный Документы

Культура Документы

Porosidade Alumi Nio

Загружено:

CristianoBarretoАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Porosidade Alumi Nio

Загружено:

CristianoBarretoАвторское право:

Доступные форматы

Influncia de parmetros no

grau de porosidade em

soldagem mig de alumnio

________________________________________________________________________________________

____________________________________________________________________________________

www.infosolda.com.br/download/15dab.pdf pgina 1

Fbio Campos Morais

Valtair Antonio Ferraresi

Resumo

Na soldagem de ligas de alumnio da srie 5000, que tm reconhecida boa

soldabilidade, comum ocorrer a formao de porosidade no cordo de solda.

Estudos mostram que o hidrognio que causa porosidade nas ligas de alumnio.

As maiores fontes de hidrognio na soldagem de alumnio so os hidrocarbonetos,

a gua e os xidos hidratados que ao entrarem no arco eltrico so quebrados e

liberam hidrognio.

Este trabalho tem como objetivo avaliar as influncias da condio superficial de

chapas preparadas por diferentes mtodos de limpeza, dos modos de

transferncia metlica e de diferentes configuraes de junta de topo no grau de

porosidade do cordo em soldagem MIG de alumnio. Na quantificao do grau

de porosidade, foi utilizada a tcnica gravimtrica. As relaes entre grau de

porosidade dos cordes versus as variveis modo de transferncia metlica,

mtodo de limpeza e configurao de junta foram determinadas e classificadas em

importncia.

Os resultados dos testes mostraram nenhuma influncia do mtodo de limpeza

superficial e grandes influncias do modo de transferncia metlica e da

configurao da junta. Os melhores resultados foram obtidos nos testes com

transferncia metlica no modo globular e junta de topo com abertura de 1,0 mm,

protegida com gs de purga.

Palavras-chave: porosidade, soldagem, alumnio, parmetros de soldagem,

gravimetria.

Introduo

Os defeitos encontrados na soldagem de alumnio podem ocorrer por uma

grande variedade de causas, associadas fabricao, armazenagem e

condies superficiais das chapas e do arame eletrodo, composio do gs de

proteo, condies ambientais, alm de procedimentos e tcnicas de

soldagem inadequados. Entre as principais falhas usualmente encontradas na

soldagem de alumnio est a porosidade. (Mac Arthur, 1975).

Porosidade definida como um conjunto de poros ou vazios internos ou

superficiais solda, podendo estar na forma agrupada, alinhada ou vermiforme.

Influncia de parmetros no

grau de porosidade em

soldagem mig de alumnio

________________________________________________________________________________________

____________________________________________________________________________________

www.infosolda.com.br/download/15dab.pdf pgina 2

Os poros ao se depositarem no interior do cordo de solda, dependendo da

quantidade e concentrao em determinadas regies, tornam-se indesejveis

por acarretarem perda de resistncia mecnica, pela diminuio da seo

transversal, em peas submetidas a carregamento esttico, e por serem pontos de

concentrao de tenses, acarretando diminuio de resistncia fadiga, no caso

de peas sob carregamento dinmico. Assim, a porosidade compromete a

qualidade da junta soldada e, em alguns casos, necessria sua remoo,

elevando os custos de produo (Alcan, 1993).

Os poros nos metais se formam devido variao de solubilidade dos gases

submetidos aos efeitos do ciclo trmico, da fuso solidificao do metal, gerando

bolhas de gs em fase independente. Kammer (1963) afirma que o hidrognio

causa porosidade no alumnio e suas ligas devido brusca queda da

solubilidade com a diminuio da temperatura de fuso ambiente. Outros

gases (O2 e N2) no sofrem queda to brusca de solubilidade no alumnio

quanto o hidrognio. As maiores fontes de hidrognio para a poa de

fuso so os hidrocarbonetos, a gua e os xidos hidratados que ao

entrarem no arco eltrico so quebrados e liberam hidrognio.

Na soldagem MIG de alumnio, as variveis de soldagem tm influncia

direta na quantidade de hidrognio e no modo de solidificao da poa de fuso,

fatores que interferem diretamente no volume de vazios dos cordes de solda

(Hettes & Ketron, 1998). Entre essas variveis esto a condio superficial da

chapa (associada ao mtodo de limpeza superficial); parmetros de soldagem

(tenso e corrente), conseqentemente o modo de transferncia metlica; e a

configurao da junta. A seguir, descrito como essas variveis citadas podem

influenciar no grau de porosidade dos cordes de solda.

Condio superficial da chapa - Ovchinnikov (1990) comenta que a

superfcie spera do alumnio retm umidade e contaminantes que ajudam na

formao de porosidade. Desta forma, diferentes formas de limpeza

removem diferentes tipos e quantidades de sujeiras, podendo afetar o volume

de vazios do cordo de solda executado.

Tenso de soldagem Na soldagem de alumnio com tenso em torno de 20

Volts, tem - se arcos muito pequenos, havendo grande instabilidade do processo,

predispondo formao de porosidade nos cordes. Em soldagem com arcos

maiores, a partir de 24 V, aumenta-se a zona anelar quente, favorecendo a

absoro de hidrognio e a formao de porosidade no cordo (Woods

1974).

Influncia de parmetros no

grau de porosidade em

soldagem mig de alumnio

________________________________________________________________________________________

____________________________________________________________________________________

www.infosolda.com.br/download/15dab.pdf pgina 3

Corrente de soldagem - sabido que o aumento da corrente causa o aumento

da temperatura da poa de fuso, consequentemente o aumento do volume da

poa de fuso, elevando, com isso, a solubilidade e a absoro de hidrognio.

Entretanto, o aumento da temperatura da poa de fuso causa uma diminuio da

taxa de solidificao (maior volume da poa), favorecendo o escape de hidrognio

para a atmosfera.

Verifica-se, ento, a existncia de uma relao entre a corrente de soldagem e a

taxa de solidificao da poa de fuso: se por um lado existe a facilidade da

absoro de gases, por outro lado existe, tambm, a facilidade de escape desses

gases (Woods, 1974). Saperstein (1964) mostrou que na soldagem MIG com

altas taxas de resfriamento, em correntes baixas, produz-se cordes com muitos

poros com pequenos volumes, enquanto soldas lentamente resfriada contm

poucos poros, porm grandes. Em cordes de solda com nvel moderado de

resfriamento do calor imposto, se produz o mximo de volume de porosidade,

tendo um tamanho mdio no tamanho do poro.

Transferncia metlica - Diferentes modos de transferncia metlica,

diretamente associados aos valores de tenso e corrente de soldagem,

certamente acarretam em cordes com diferentes volumes de vazios, sendo a

observao experimental deste fato um dos objetivos dessa pesquisa.

Configurao da junta - A configurao da junta de topo uma varivel com

grande influncia no grau de porosidade na soldagem de alumnio. (Kuriyama,

1975) observou que a soldagem sobre chapa, sem chanfro, tem grande vantagem

sobre soldagens em juntas chanfradas. Juntas de topo estreitas e profundas

tendem a reter o gs antes desse percorrer o longo caminho at a atmosfera. Esta

observao foi comprovada na soldagem MIG na posio horizontal com junta de

topo em Y, com aberturas de raiz zero e 1,2 mm.

A porosidade com abertura de raiz 1,2 mm ficou bem abaixo das soldas realizadas

com abertura de raiz zero, aproximando do valor de porosidade da solda realizada

diretamente sobre a chapa. Em soldagens TIG e MIG, a adoo de apropriada

abertura de raiz pode marcadamente reduzir os nveis de porosidade a valores

aproximados aos de soldagens diretamente sobre a chapa. A aplicao de gs de

purga sob a junta com abertura na raiz melhora a qualidade e reduz a porosidade

do cordo de solda, fato este investigado nesse trabalho.

Com base no exposto acima, este trabalho tem como objetivo verificar a influncia

de mtodos de preparao da superfcie da chapa, de parmetros de soldagem

(modos de transferncia metlica) e configuraes de junta de topo na formao

de porosidade em soldagem MIG de alumnio.

Influncia de parmetros no

grau de porosidade em

soldagem mig de alumnio

________________________________________________________________________________________

____________________________________________________________________________________

www.infosolda.com.br/download/15dab.pdf pgina 4

Metodologia experimental

Condies de soldagem

Para a realizao dos testes, foi utilizada uma fonte eletrnica multiprocesso,

regulada para ser operada no processo MIG, no modo tenso constante. O metal

de base usado na pesquisa uma liga de alumnio ABNT 5052, chapa de 6,25

mm de espessura. O arame eletrodo ER4043, com dimetro de 1,2 mm. As

amostras para construo da junta de topo tinham 200 mm de comprimento por 40

mm de largura. O argnio comercialmente puro foi usado como gs de proteo

em todas as soldas, com vazo controlada de 8 l/min, inclusive quando aplicado

em purga.

Parmetros de soldagem

Para obteno de diferentes modos de transferncia metlica, foram utilizados os

dados obtidos no trabalho de Figueiredo (2000). A Tabela 1 mostra os parmetros

de soldagem para cada modo de transferncia utilizado nos testes.

Tabela 1 Modos de transferncias metlica e parmetros de soldagem

Parmetros de soldagem Modo de

transferncia

metlica

Tenso de

referncia

[V]

Velocidade de

alimentao

[m/min]

Velocidade de

soldagem

[mm/min]

Corrente

mdia

[A]

Curto Circuito [cc] 20 8,0 750 175,0

Goticular [got] 24 8,0 750 178,0

Globular [glob] 24 6,0 560 135,0

UGPP - 6,7 500 98,5

Alm dos modos de transferncias convencionais, tem-se ainda a transferncia

metlica pulsada (controlada), um tipo de transferncia onde se busca o modo

goticular ou spray com correntes mdias baixas. Essa transferncia conseguida

pela pulsao da corrente de soldagem em dois patamares, um inferior corrente

de transio e outro superior a esta, de modo que, durante o perodo de tempo em

que a corrente baixa, uma gota se forma, cresce na ponta do arame e

transferida quando o valor da corrente elevado. Este modo de transferncia

considerado ideal quando se consegue Uma Gota Por Pulso [UGPP] (Vilarinho,

2000).

Influncia de parmetros no

grau de porosidade em

soldagem mig de alumnio

________________________________________________________________________________________

____________________________________________________________________________________

www.infosolda.com.br/download/15dab.pdf pgina 5

Para obteno dos parmetros de soldagem que fornecem UGPP, foi utilizada a

tcnica de shadowgrafia, em que um sistema ptico usado para obter a sombra

da imagem a ser gravada em uma cmara de filmagem, na qual projetada a

sombra, procedimento detalhado por Vilarinho (2000). Os valores encontrados de

tempo e corrente so: tempo de pico [tp] = 3,06 milisegundos [ms]; corrente de

pico [Ip] = 250,9A; tempo de base [tb] = 5,96ms; e corrente de base [Ib] =

17,8A. Com esses dados, a corrente mdia ficou em [Im] = 98,5A.

Mtodos de limpeza superficial e configurao da junta

Todas as chapas foram inicialmente lavadas com esponja embebida de gua e

sabo, e secadas em jato de ar comprimido. Aps a secagem, foram adotados

trs diferentes mtodos de limpeza superficial das chapas, assim descritos:

1. limpeza com pano seco, denominada [A&S];

2. limpezas com pano embebido de acetona e com escova de cerdas em ao inox,

seguida de limpeza com pano seco, denominada [Ac&Es];

3. limpeza com pano embebido em produto qumico, denominada [LQ] (produto

OX- OUT #536 Scale and Oxide Remover for Stainless Steel and Aluminum, da

Chemcleam Corporation).

Todas as soldagens foram feitas at duas horas aps a limpeza das superfcies,

em passe simples na posio horizontal, pela tcnica empurrando a tocha,

inclinada a 15 graus.

As soldagens foram realizadas automaticamente em juntas de topo varivel

conforme classificaes destacadas em negrito: zero - junta de topo sem abertura;

um sem - junta de topo com abertura de 1,0 mm e um com - junta de topo com

abertura de 1,0 mm e com a aplicao de argnio como gs de purga.

Planejamento experimental

Para a realizao dos experimentos, foi realizado planejamento fatorial completo,

trs a trs, associando-se os trs modos de transferncia [modo transf.]

convencionais a cada um dos trs mtodos de limpeza superficial e s trs

configuraes de junta de topo, com total de 27 ensaios.

Ensaios no modo de transferncia controlada, com UGPP, tambm foram

associados a cada um dos trs mtodos de limpeza superficial e s trs

configuraes de junta, somando mais 9 ensaios. Desta forma, totaliza-se 36

ensaios laboratoriais.

Influncia de parmetros no

grau de porosidade em

soldagem mig de alumnio

________________________________________________________________________________________

____________________________________________________________________________________

www.infosolda.com.br/download/15dab.pdf pgina 6

Mtodo de inspeo

Na inspeo da porosidade dos cordes de solda, foi adotado o mtodo destrutivo

gravimtrico, em que o grau de porosidade estimado pela medida da densidade

do cordo de solda. A varivel dependente associada porosidade do cordo o

percentual de volume de vazios do cordo, determinado pela variao da

densidade (Saperstein, 1964).

Na realizao do ensaio destrutivo por gravimetria segue-se os seguintes passos:

1. Uma amostra representativa de cordo de solda (zona fundida), com

comprimento de aproximadamente 70 mm, separada do corpo de prova soldado,

pela remoo cuidadosa

do metal de base;

2. A amostra, composta somente da zona fundida do cordo de solda pesada,

primeiro ao ar

[Par] e em seguida em gua destilada [Pag];

3. Calcula-se o Empuxo [E], que responsvel pela diferena entre os pesos da

amostra ao ar [Par] e em gua [Pag], dado por E = Par - Pag ;

4. Com o valor de E, calcula-se o volume de lquido deslocado pela amostra [Vld],

que equivale ao prprio volume da amostra [Vam], dado por:

Vld = Vam = E ;

rH 2 O.g onde rH2O a densidade da gua, igual a 1 kg/dm3, e g a acelerao

da gravidade.

5. Com o volume da amostra [Vam ] e o peso da amostra ao ar [Par], determina-se

a densidade real da amostra [ram ], em [kg/m3]:

ram = Par ;

Vam

6. Para determinao do volume de vazios da amostra, adota-se um valor de

densidade de referncia, equivalente gravidade especfica de uma amostra

considerada perfeita [ramperf] ou sem poros, que possui 50% de diluio de

arame de solda em metal de base.

Este valor obtido com determinao, pelo mesmo mtodo, de valores de

densidade do metal de base e do arame eletrodo.

Influncia de parmetros no

grau de porosidade em

soldagem mig de alumnio

________________________________________________________________________________________

____________________________________________________________________________________

www.infosolda.com.br/download/15dab.pdf pgina 7

7. Finalmente, com os valores das densidades de referncia [ramperf] e real [ram]

da amostra, determina-se o percentual de volume de vazios, dado por:

Vv = ramperf - ram

ramperf

Pelo mtodo gravimtrico, citado acima, estima-se o volume de vazios atravs da

medida de densidade da amostra, no determinando a localizao, distribuio e

tamanhos desses vazios. Com isso, foi adotado neste trabalho que quanto maior

o volume de vazios, obtido pelo mtodo gravimtrico, maior a probabilidade do

cordo de solda apresentar porosidades. Saperstein (1964) cita que a acuracidade

desse mtodo, medida em laboratrio, de aproximadamente 0,3%.

Resultados e discusses

Na Tabela 2, so apresentados os resultados dos testes, em percentuais de

volumes de vazios [VV] dos cordes, e as respectivas variveis independentes

associadas.

A tcnica estatstica de anlise dos resultados adotada foi a anlise de varincia,

aplicada com o auxilio de programa computacional Statistica. O planejamento

fatorial trs a trs (teste de 1 a 27 da Tabela 2) foi realizado sem repetibilidade dos

testes, logo no h como calcular o erro experimental (variabilidade do

experimento).

Para contornar esse problema, foi realizada uma anlise de regresso com termos

lineares e quadrticos, para se ter uma idia das variveis mais influente na

resposta. Por essa anlise, verificou-se que as variveis que apresentaram

influncia na resposta foram o modo de transferncia metlica e a configurao da

junta de topo. O mtodo de limpeza superficial da chapa no afetou o volume de

vazios dos cordes, de acordo com essa metodologia.

Com isso, foi possvel realizar a anlise de varincia tirando da matriz o termo

limpeza da superfcie da chapa, obtendo o grau de liberdade (repetibilidade)

necessrio para a anlise de varincia. Por essa tcnica, estatisticamente pode-

se afirmar, com 95% de confiabilidade, que a quantidade de volumes de vazios

dos cordes de solda foi afetada pelas variveis modo de transferncia metlica e

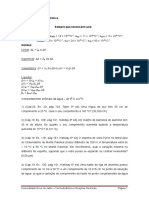

configurao da junta de topo. A Figura 1 mostra os grficos dos resultados em

termos de valores mdios de volume de vazios.

Influncia de parmetros no

grau de porosidade em

soldagem mig de alumnio

________________________________________________________________________________________

____________________________________________________________________________________

www.infosolda.com.br/download/15dab.pdf pgina 8

No Grfico 1 da Figura 1, v-se que soldagens realizadas no modo de

transferncia metlica do tipo curto circuito apresentaram cordes com maiores

valores mdios de volume de vazios, 5,70%. Entre os trs modos convencionais

de transferncia metlica, o modo globular foi que apresentou melhores

resultados, fornecendo valores mdios de volume de vazios em 2,01%, O modo

goticular tambm forneceu valores de volume de vazios considerados bons, de

2,98%, comparado com os valores obtidos no trabalho de Saperstein (1964).

Influncia de parmetros no

grau de porosidade em

soldagem mig de alumnio

________________________________________________________________________________________

____________________________________________________________________________________

www.infosolda.com.br/download/15dab.pdf pgina 9

Figura 1. Grficos de valores mdios percentuais de volumes de vazios versus

variveis independentes

Analisando o modo controlado de UGPP, pelos valores da Tabela 2, v-se que

este foi o de melhor desempenho entre todos os modos de transferncia metlica,

com valores mdios de volume de vazios em 0,43% (obtido da Tabela 2),

independente do tipo de limpeza ou tipo de configurao de junta. Isto

provavelmente esteja relacionado maior estabilidade desse modo de

transferncia.

Pelos resultados obtidos, a instabilidade da transferncia metlica no modo curto-

circuito foi, entre todas as variveis avaliadas, a de maior contribuio na

formao de vazios. Figueiredo (2000) mostra que esse modo de transferncia

altamente instvel, gerando uma grande quantidade de respingos, devido,

principalmente, aos curtos-circuitos repulsivos que ocorrem no momento da

transferncia metlica. Esta alta instabilidade na transferncia, tambm

observada nesse trabalho, resulta em grande quantidade de gases apreendidos

pela poa de fuso.

Analisando o Grfico 2 da Figura 1, considerando apenas os valores mdios,

observa-se menor valor de volume de vazios nos cordes na configuraes de

junta do tipo um com, ou seja, junta de topo com abertura e aplicao de gs de

purga sob a raiz. A adoo de abertura de 1,0 mm na raiz da junta, tipo um sem,

gera cordes com volume vazio de 3,37%.

Influncia de parmetros no

grau de porosidade em

soldagem mig de alumnio

________________________________________________________________________________________

____________________________________________________________________________________

www.infosolda.com.br/download/15dab.pdf pgina 10

Portanto, associando-se abertura de 1,0 mm da junta a aplicao de gs de

purga na abertura da raiz, diminui-se o volume de vazios dos cordes de 3,37%

para 2,94%.

A realizao de cordes em junta sem abertura, ou zero, promove cordes com

valores mdios em 4,29 % de volume de vazios, sendo a pior condio. Com

esses resultados, pode-se citar que, em junta de topo sem abertura, o vapor

dgua presente no ar remanescente na abertura de raiz introduzido na

poa de fuso, no sendo removido pelo gs de proteo, contribuindo

para a formao de vazios.

A abertura de 1,0 mm na junta permite ao mais eficiente do gs de proteo.

Fica evidente, tambm, que a aplicao do gs de purga sob a junta melhora a

ao dos gases de proteo, por expulsar o ar atmosfrico presente na abertura

da junta, diminuindo ainda mais, o volume de vazios presentes nos cordes.

Analisando os mtodos de limpeza, com resultados mostrados no Grfico 3 da

Figura 1, pela anlise estatstica, no possvel afirmar haver diferena no

volume de vazios dos cordes devido mudana na forma de limpeza

aplicada superfcie da chapa soldada. citado na literatura corrente que as

espessuras das camadas de xidos presentes nas chapas, independente da

forma de limpeza, so extremamente finas. Alm disso, na soldagem MIG de

alumnio em corrente contnua positiva (CC+) ocorre contnua limpeza catdica,

que remove os xidos da superfcie da chapa, tornando desprezveis as fontes de

hidrognio provenientes da chapa.

Concluso

No estudo realizado, verificou-se que, entre as variveis de soldagem estudadas,

o modo de transferncia e a configurao da junta apresentaram influncia

significativa no volume de vazios, ou porosidade, dos cordes de soldagem MIG

em chapas de alumnio. O mtodo de limpeza superficial da chapa de alumnio

empregado no influenciou de forma significativa no volume de vazio dos cordes.

Entre os modos de transferncia convencionais, o modo globular com abertura de

1,0 mm protegida com gs de purga, foi o que apresentou melhores resultados em

termos de volume de vazios. Considerando todos os modos de transferncia, o

modo pulsado (UGPP) foi o que apresentou melhores resultados, independente do

tipo de limpeza ou configurao da junta.

Influncia de parmetros no

grau de porosidade em

soldagem mig de alumnio

________________________________________________________________________________________

____________________________________________________________________________________

www.infosolda.com.br/download/15dab.pdf pgina 11

Agradecimentos

Os autores agradecem FEMEC/UFU pelas instalaes que possibilitaram a

realizao da pesquisa, bem como aos rgos de fomento CNPq e FINEP, pela

concesso de recursos necessrios execuo do trabalho.

REFERNCIAS

Alcan, 1993, Manual de Soldagem. 1a edio.

Figueiredo, K.M. 2000. Mapeamento dos modos de transferncia metlica na

soldagem MIG de alumnio. Universidade Federal de Uberlndia, Faculdade

de Engenharia Mecnica, Dissertao de Mestrado, fevereiro de 2000.

Hettes, F. J. & Ketron, D.L., 1998, Evaluation of surface preparation methods

on porosity formation in aluminum GMAW. Trends in Welding Research.

June. Callaway Gardens Resort. Pine Mountain, Georgia.

Kammer, P. A.; Randall, M. D.; Monroe, R. E. and Groth, W.G., 1963, The relation

of filler wire hydrogen to aluminum-weld porosity. The Welding Journal

Research Supplement. October.

Kuriyama, Y.; Minoda, K.; Nagaoka, H.; Ishikawa,-K., 1975, Prevention of

porosity in aluminum alloy weldments: effect of atmospheric humidity and groove

shape on porosity in aluminum alloy weldments. Ihi-Eng.-Rev. Sept. Vol.8, No.3;

pp. 1-12.

Mac Arthur, I, Quality control in aluminum welding: Weld Defects, Their

Cause And Correction. Welding Journal. July 1975 Vol.54, No.7; Pp. 514-16.

Ovchinnikov, V. V., Ryazanstev, V. I. & Grinin, V. V., 1990, Reasons for the

formation of pores in arc welding deformable aluminum alloys. Welding

International. 4 (12) 990-992.

Saperstein, Z. P. & Prescott, G. R. & Monroe, E. W., 1964, Porosity in aluminum

welds. The Welding Journal Research Supplement. October.

Vilarinho, L.O., 2000, Desenvolvimento e avaliao de um algoritmo

alternativo para soldagem sinrgica de alumnio, Uberlndia: Universidade

Federal de Uberlndia, Faculdade de Engenharia Mecnica, Dissertao de

Mestrado, fevereiro de 2000.

Woods R.A., 1974, Porosity and hydrogen absorption in aluminum welds.

The Welding Research. March. pp. 97s-108.

Abstract. When welding series 5000 aluminum alloys, which are recognized

for good weldability, the formation of porosity in the weld bead is common to

occur. Studies show that in these conditions the porosity is caused by the

hydrogen. In aluminum welding, the hydro- carbons, water and hydrated oxides

turn to be the largest hydrogen sources after have being broken when entering

in the electric arc and liberating hydrogen.

Influncia de parmetros no

grau de porosidade em

soldagem mig de alumnio

________________________________________________________________________________________

____________________________________________________________________________________

www.infosolda.com.br/download/15dab.pdf pgina 12

The objective of this work is to evaluate the influence of the conditions of

the plate surface, prepared using different cleaning methods, of the metal

transfer modes and different groove preparation types of butt joints on the

porosity level of the MIG aluminum weld bead. The gravimetrics technique was

used for quantitative assessment of porosity. The relationship between the level

of bead porosity and various modes of the metal transfer, cleaning methods

and joint configuration types has been determined and classified in accordance

with their importance.

The results of the tests have shown no influence of the surface cleaning method

and strong influence of the metal transfer mode and the joint configuration type.

The best results have been obtained with globular metal transfer in combination

with the groove gap of 1.0 mm and using back purge gas protection.

Keywords: welding, aluminum, porosity, welding parameters, gravimetria.

Вам также может понравиться

- Ebook Gratuito PDFДокумент20 страницEbook Gratuito PDFReh' Queiroz100% (1)

- Cinética QuímicaДокумент29 страницCinética QuímicaProfessoraGianiОценок пока нет

- Propriedades Termodinâmicas Do Refrigerante R22Документ14 страницPropriedades Termodinâmicas Do Refrigerante R22Francisco SilvaОценок пока нет

- Laboratório de Termodinâmica Química - Equilíbrio Sólido-Líquido: Misturas EutéticasДокумент14 страницLaboratório de Termodinâmica Química - Equilíbrio Sólido-Líquido: Misturas EutéticasMikeScienceОценок пока нет

- Umidade de Água. CassiaДокумент6 страницUmidade de Água. CassiaDaniela NunesОценок пока нет

- MÓDULO 1. Meteorologia I. AltimetriaДокумент15 страницMÓDULO 1. Meteorologia I. AltimetriaDaniel BezerraОценок пока нет

- Apostila Green BeltДокумент19 страницApostila Green BeltPortfolioSigma50% (2)

- Apostila Da Disciplina Riscos Elétricos FINALДокумент71 страницаApostila Da Disciplina Riscos Elétricos FINALKleber SilvaОценок пока нет

- Termos Gerais Sobre EnergiaДокумент282 страницыTermos Gerais Sobre Energiasandra100% (1)

- DEQM-Joao Tadeu Vidal de Sousa FilhoДокумент20 страницDEQM-Joao Tadeu Vidal de Sousa FilhoCauan ProductionsОценок пока нет

- Trqlista02 PDFДокумент4 страницыTrqlista02 PDFRoyaltyGuNОценок пока нет

- Carrier-split-IOM - Space 42 XQC (256.08.693) - D - 12.09Документ68 страницCarrier-split-IOM - Space 42 XQC (256.08.693) - D - 12.09lcnsoaresОценок пока нет

- Apostila Completa para FarmáciaДокумент42 страницыApostila Completa para Farmáciaeudu100100% (1)

- Refrigerador Bosh Kan58aДокумент75 страницRefrigerador Bosh Kan58aJanetRamirezZambrano71% (7)

- Revisao Final - EspcexДокумент27 страницRevisao Final - EspcexGilson Dias de PaulaОценок пока нет

- 7167881Документ12 страниц7167881Paulo Daniel100% (1)

- Bomba Pneumatica 2 Polegadas Debem 522Документ68 страницBomba Pneumatica 2 Polegadas Debem 522Johnny BascopéОценок пока нет

- Lista 07 Sistemas AbertosДокумент5 страницLista 07 Sistemas AbertosAcer AspireОценок пока нет

- Manual de Instrucoes TLE20 r2Документ4 страницыManual de Instrucoes TLE20 r2patrick vieiraОценок пока нет

- Apc 04-03Документ2 страницыApc 04-03pauloxiobpОценок пока нет

- Manuale Seq Instal 1 3 MLДокумент69 страницManuale Seq Instal 1 3 MLVictor CostacheОценок пока нет

- 2 Prova de Mecânica Básica - Com GabaritoДокумент2 страницы2 Prova de Mecânica Básica - Com GabaritoGabriel CoelhoОценок пока нет

- SSA2Документ3 страницыSSA2Rodolfo FUT 9Оценок пока нет

- Ficha Atmosfera e Quantidade em QuímicaДокумент3 страницыFicha Atmosfera e Quantidade em QuímicaFatima Pazos GouveiaОценок пока нет

- Aula 21 e 22 Ewerton 2 Ano F3Документ2 страницыAula 21 e 22 Ewerton 2 Ano F3karocinhoОценок пока нет

- B Slides Inspetor de Soldagem - Instrumental e Técnicas de MedДокумент163 страницыB Slides Inspetor de Soldagem - Instrumental e Técnicas de MedDione SouzaОценок пока нет

- Biblioteca 1317020Документ88 страницBiblioteca 1317020Ramon Ferreira de SouzaОценок пока нет

- Especificação Técnica ET-3000.00-1200-940-PCI-002 1 16Документ16 страницEspecificação Técnica ET-3000.00-1200-940-PCI-002 1 16Antônio BravoОценок пока нет

- Modelagem CompressorДокумент13 страницModelagem CompressorItallo SouzaОценок пока нет

- Transição VitreaДокумент14 страницTransição VitreafredyrickОценок пока нет