Академический Документы

Профессиональный Документы

Культура Документы

TERMOFUSIÓN

Загружено:

Jesus BGАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

TERMOFUSIÓN

Загружено:

Jesus BGАвторское право:

Доступные форматы

TERMOFUSIN

INTRODUCCIN

El polietileno de alta densidad es uno de los materiales ms verstiles desde su

descubrimiento; en la actualidad sus usos varan desde bolsas plsticas, juguetes, envases

de alimentos hasta aplicaciones mayores como tuberas para gas, agua potable, aguas

residuales entre otros. El polietileno de alta densidad es un excelente material para ser

usado en sistemas de tuberas para desages, abastecimientos da aguas blancas, gas,

petrleo, entre otros, ya que posee caractersticas que favorecen el traslado de estas

sustancias, sin que se produzcan alteraciones qumicas en el mismo, debido a la variacin

de la temperatura y presin en el trayecto.

En los sistemas de tuberas, uno de los inconvenientes ms comunes es en el momento de

realizar una junta, el proceso de soldadura de las tuberas de PEAD, es un proceso simple

pero delicado, en cuanto a su ejecucin, ya que una pequea falla, podra generar prdidas

en el sistema de aduccin; generalmente para verificar la soldadura se realizan pruebas

hidrostticas en una soldadura modelo de escala real; este proceso se puede realizar de

diferentes formas, sin embargo la base de todo los ensayos esta en presurizar la tubera y

someterla a una presin mayor a la de diseo, segn se establezca en el diseo original de

la tubera, este proceso debe ser vigilado peridicamente para verificar si hay algn tipo de

fugas en el sistema.

En este manual, se establece como objetivo principal el montaje de la prueba hidrosttica

para la verificacin de las soldaduras, para ello es necesario seleccionar el mtodo de

ensayo adecuado, soldar la tubera segn las especificaciones de la tubera, colocar los

sistemas de medicin correctos y vigilar la tubera durante el proceso de ensayo para

detectar posibles fallas en el sistema.

POLIETILENO DE ALTA DENSIDAD (PEAD)

El polietileno de alta densidad es un polmero de cadena lineal no ramificada.

Se obtiene por polimerizacin del etileno a presin relativamente bajas (1-200 atm), con

catalizador alquilmetlico (catlisis de Ziegler) o un xido metlico sobre slice o almina

(procesos Phillips y Stardard Oil). Su resistencia qumica y trmica, as como su opacidad,

impermeabilidad y dureza son superiores a las del polietileno de baja densidad. Se emplea

en la construccin y tambin para fabricar prtesis, envases, bombas para gases y

contenedores de agua y combustible. Los objetos fabricados con HDPE se identifican, en el

sistema de identificacin americano SPI (Society of the Plastics Industry), con el siguiente

smbolo en la parte inferior.

VENTAJAS Y CARACTERISTICAS DEL PEAD

Segn performance pipe las caractersticas ms resaltantes de las tuberas PEAD son las

siguientes:

- Alta resistencia y dureza para resistir presin interna por perodos prolongados y cargas

externas.

- Resistencia a largo plazo para duracin y rendimiento prolongados.

- Elasticidad para intensificar resistencia a oleada y martilleo del agua recurrente e

intermitente.

- Flexible, duro, ligero y resistente al impacto para un menor costo de instalacin, zanjas

ms angostas (reducir excavacin).

- Se requieren menos accesorios La tubera de PE Flexible puede ser doblada en fro en el

campo para seguir el perfil del terreno, reduciendo la necesidad de accesorios.

- La tubera DriscoPlex 4000 y DriscoPlex 4100 PE 3408 es el material de preferencia

para perforacin direccional horizontal, arado, cruces de ros y cuerpos de agua, rotura de

tubo, revestimiento deslizante y otras tecnologas de instalacin sin zanjas.

- Resistencia qumica para resistir qumicos corrosivos (pH de 1 a 14) y suelos agresivos.

- No se oxida, pudre, corroe, no forma tubrculos ni apoya crecimiento biolgico.

Resistente a degradacin ultravioleta y trmica.

- Puede ser conectado usando fusin por calor, electro fusin, sillas de fusin por calor,

conexiones mecnicas, collarines, adaptadores de junta mecnicos y servicio mecnico y

tapping saddles.

- Las juntas de fusin por calor hermticas a fugas estn completamente restringidas y tan

fuertes como el mismo tubo.

- Mantiene flexibilidad an en temperaturas por debajo del congelamiento el agua se

puede congelar en la tubera sin daarla.

- Mantiene baja resistencia a flujos lquidos para reduccin de costos de bombeo y

operacin.

USOS DEL PEAD

Los tubos de PEAD son de gran aplicacin en diferentes reas tales como:

Aducciones y redes de distribucin para:

Agua potable en el sector municipal e industrial.

Agua residuales en el sector Industrial y complejos petroqumicos.

En construcciones prximas a reas corrosivas como las cercanas al mar y/o instalaciones

mar adentro, utilizada ampliamente en tuberas submarinas como acueductos y aguas

negras.

En proyectos de irrigacin por goteo o aspersin y riego por pivote central.

Para alcantarillados sanitarios, pluviales, combinados y descargas industriales.

El gas domstico urbano se distribuye a baja presin con el valor mximo de 4 bar (60

psi) y la tubera es fabricada para un diseo hidrosttico de 10 bar (150 psi), dando un

factor de seguridad de ms del doble para las zonas densamente pobladas.

La facilidad de conexiones hermticas con la soldadura de termo-fusin permite

garantizar un sistema con 100% de estanqueidad, premisa primordial para este tipo de

aplicaciones.

Por su resistencia a la corrosin y a las incrustaciones se elimina el efecto de prdida de

capacidad de la red por disminucin de su dimetro interno, evitando as la necesidad de

mantenimiento y el uso de sistemas de proteccin catdica, disminuyendo de esta manera

los costos.

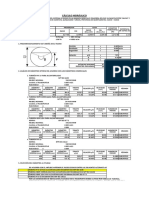

GRFICA DE VIDA TIL DEL TUBO PEAD

Extrapolacin grafica para 50 aos de la curva de resistencia en funcin del tiempo para

20 C, en la cual, se muestra la gran resistencia que posee el material al ser sometido a

diferentes temperatura.

Grafica N1 Vida til Del Tubo PEAD

IDENTIFICACIN DE LA TUBERA DE PEAD

Se establecen las siguientes definiciones.

Dimetro Nominal (DN): Es el dimetro declarado por el fabricante, y se expresa

en mm.

Dimetro Exterior Cualquiera (D): Es el valor del dimetro externo del tubo,

medido en una seccin cualquiera.

Dimetro Exterior Medio (Dm): Es el coeficiente resultante de dividir la

circunferencia del tubo entre (_=3,1416), y se expresa en mm.

Presin Nominal (PN): Es la presin mxima a la que deben trabajar los tubos en

servicio continuo a 20C, se expresa en bar (1bar=1,02 kgf/cm2)

Espesor Terico (S): Es el espesor que resulta de aplicar la frmula que se da a

continuacin, en funcin de la presin nominal y del dimetro nominal del tubo.

Donde:

S: Espesor Terica de pared, expresado en mm

PN: Presin nominal, expresada en KPa.

DN: Dimetro nominal, expresado en mm.

: Solicitacin mxima de trabajo a 20C. Para el polietileno de alta densidad :

5*103 KPa (50 kgf/cm2).

Tubera

En las tuberas generalmente, se identifica el fabricante de la tubera, el dimetro nominal

en mm, si la tubera es PE80 o PE100, el SDR de la tubera.

METODOLOGA

SOLDADURA A TOPE O TERMOFUSIN

El procedimiento de soldadura se realiza segn las instrucciones recomendada por el

fabricante de la mquina de soldar. Segn el fabricante McElroy el procedimiento a seguir

es el siguiente:

General

Se procede a realizar el corte, el cual se debe efectuar de forma recta, teniendo en cuenta

que ambos cortes deben quedar paralelos entre s; se deben alinear ambos extremos, esto

se realiza ajustando la prensa.

Colocar los tubos uno en frente del otro colocando la biseladora en medio de ambos

extremos (se debe presionar ambos extremos de la tubera).

Se debe tener una separacin entre las caras del tubo es de 2mm.

Verificar el alineamiento de uniendo suavemente los extremos de la tubera. Se constata

la perpendicularidad del corte controlando que la separacin entre las caras no sea mayor

al 0.2% de espesor.

Limpiar con una toalla impregnada de alcohol las superficies o extremos de la tubera

evitando tocar las superficies o ser unidas (no se utiliza solventes).

La soldadura se realiza de acuerdo a las caractersticas de la tubera, de ello depende la

temperatura que se va aplicar para cada tipo de tubo.

Procedimiento de soldadura para tuberas PE80

Diagrama general de soldadura para PE80

FASE 0: Se calcula la presin de arrastre (pt), necesaria para vencer la friccin de la

mquina. Esta presin se calcula abriendo los carros al mximo, en donde se va

aumentando la presin hasta que sta pueda mover la tubera.

FASE 1: La presin de acercamiento de ambos extremos de la tubera, va a ser igual a la

presin uno (p1) ms la presin de arrastre (pt), la cual es mantenida hasta que se forme

una rebaba del ancho indicado en las tablas anexadas en el instructivo.

Diagrama de Fase 1

FASE 2: Una vez transcurrido el tiempo de la primera fase, se disminuye la presin hasta

que se alcance una presin (p2) indicadas en las tablas, la cual es suficiente para mantener

el contacto del elemento trmico con la tubera.

Diagrama de Fase 2

FASE 3: Se retira el elemento trmico en el tiempo pre-establecido en las tablas.

Diagrama de Fase 3

FASE 4: Seguidamente, se unen ambos extremos de la tubera en un tiempo menor al

indicado en las tablas, a objeto de evitar la acumulacin de aire en la unin de los tubos.

Diagrama de Fase 4

FASE 5: Despus se debe aumentar a una presin (pt+p5), la misma debe de ser igual a

la primera presin (p1+pt), posteriormente, se libera lentamente la palanca de la central, y

se espera un tiempo t5 indicado en tablas.

Diagrama de Fase 5

FASE 6: Luego sigue la fase de enfriamiento, sta consiste en descargar la presin hasta

cero, dando una vuelta completa a la vlvula de descarga de presin y se espera el tiempo

t6 para que se enfri la unin.

Diagrama de Fase 6

Procedimiento de soldadura para tuberas PE100

Diagrama general de soldadura para PE 100

Se aplica el procedimiento de la tubera PE80 hasta la fase 4.

FASE 5: Esta fase consiste en unir la tubera con una presin (p5+pt), mientras se

mantiene la palanca de la central sostenida, por un tiempo t5 indicado en las tablas, una

vez transcurrido dicho tiempo se libera lentamente la palanca

Diagrama de Fase 5

FASE 6: En sta fase se debe descargar la presin hasta el valor p6, girando hacia la

izquierda la vlvula de descarga de presin y esperar el tiempo (t6) estipulado en las

tablas.

Diagrama de Fase 6

FASE 7: Finalmente se debe descargar la presin hasta que sta llegue a cero, abriendo

completamente la vlvula de descarga de presin, esta fase es la de enfriamiento.

Diagrama de Fase 7

Consideraciones Generales de Tablas y Procedimiento

Las superficies a soldar deben comprimirse contra el termo-elemento, con una fuerza o

presin que es proporcional al dimetro de la tubera; luego se debe disminuir dicha

presin hasta un valor igual a 0.05NW/mm2., esto con el fin de absorber el calor necesario

para la poli-fusin (las tablas).

El tiempo de calentamiento, est en funcin del espesor del tubo y la presin en el

momento de la soldadura no debe ser menor de 0.02 NW/mm2.

Una vez transcurrido el tiempo de calentamiento de las superficies a soldar, se retira

rpidamente el termo-elemento (mximo 1 segundo) sin tocar el material blando.

Se inspecciona que exista fusin uniforme.

No se debe acelerar el enfriamiento.

El reborde debe estar contra el tubo.

La unin del tubo debe permanecer inmvil de 10 a 60 minutos adicionales.

INSPECCIN DE SOLDADURA

Para aprobar la soldadura esta debe tener un aspecto visual, que cumpla con las siguientes

condiciones:

Apropiada alineacin.

No debe presentar grietas ni discontinuidades.

La soldadura no debe presentar altibajos.

No debe presentar fundicin excesiva.

Tubera correctamente soldada

Tubera con soldadura rechazada por discontinuidad en la soldadura

Tubera con soldadura rechazada por excesiva fundicin.

PRUEBA HIDROSTTICA

En un ensayo de presin hidrosttica en tuberas de PEAD, es necesario seguir los

procedimientos existentes que sean confiables y controlados, en los cuales se tomen en

consideracin las normas COVENIN, ASTM, e ISO para su elaboracin. A continuacin

REVINCA, seala dentro de sus manuales los siguientes:

Longitud de la seccin de la prueba (1000 ft. vs. 10.000 ft. Por volumen de agua

de relleno total).

Dimetro de la tubera (2 vs. 24).

Cambios de temperatura (alta-baja o baja-alta).

Taza de intensificacin de presin.

Presencia de cualquier aire en la tubera.

El grado de cualquier fuga o fuga total de la tubera.

Movimiento axial o desprendimiento mecnico de accesorios / conexiones.

Eficiencia de la compactacin del suelo de la fundacin, del relleno de la zanja.

La exactitud y eficiencia del aparato de comprobacin de ensayo,

instrumentacin y hardware.

Procedimiento

La proporcin de presurizacin debe ser lo suficiente para alcanzar designando un espacio

de tiempo mayor a 5min y menor de 10 min aproximadamente. Esto seguido de la

expansin diametral del PEAD debido a que la tensin perifrica se intensifica para

alcanzar 1.5 veces la presin de la prueba.

Prueba de presin hidrosttica fuera de la trinchera (mtodo a utilizar en el ensayo)

1. Una vez unida los extremos de las tuberas, se procede a llenar sta con agua,

asegurndose de expulsar todo el aire que se encuentre dentro de la tubera.

2. Luego se somete a la tubera a una presin 150% o 1,5 veces la presin de diseo

del sistema, por un periodo mximo de 3 horas. Durante este tiempo se agrega

agua peridicamente, con el fin de mantener la presin de prueba, este proceso

compensa el estiramiento inicial que sufre la tubera.

3. No es necesario tomar registro de la cantidad de agua que es agregada para

mantener la presin en la tubera.

Prueba de presin hidrosttica dentro de la trinchera

1. Cuando la tubera ha sido enterrada, se debe llenar la tubera con agua y

asegurarse de que no quede aire atrapado en la tubera.

2. La presin de prueba debe ser 1.5 veces la presin de diseo del sistema, ajustado

a la temperatura del ensayo, adems se debe revisar si existen fugas en la seccin

de prueba, (una ligera cada de presin no solo indicara una fuga, estas se deben

tambin a los cambios de temperatura durante la prueba.)

Este proceso consta de dos partes

Gradualmente se presuriza la seccin de prueba con la presin de prueba, la

cual se mantiene por 3 horas. Durante este proceso la tubera de aumentar

ligeramente, y para mantener la presin ser necesario aadir agua en

intervalos de una hora por 3 horas.

Despus de que ocurra la primera fase, es decir, 4 horas desde que se presurizo

la tubera, tiempo para el cual la expansin inicial ha terminado, se puede

comenzar la fase de prueba, la tubera se llena para estabilizar la presin en la

tubera.

En la fase de prueba la tubera se debe tener la presin establecida, se apaga la

bomba y se debe mantener mximo por 3 horas, despus del cual toda

deficiencia en el agua puede ser remplazada y medida.

Durante el periodo de comprobacin es necesario agregar agua en relleno la

cual no exceder a las expuestas en la tabla.

Si se detecta una fuga esta debe ser reparada y re-probada despus que han

ocurrido 24 horas desde su recuperacin.

Otra alternativa para la deteccin de fuga consiste en mantener la presin de

prueba, por un periodo de 4 horas, y dejar caer la presin en 10psi (0.69 MPA).

Si la presin sigue siendo a continuacin, dentro del 5% del valor objetivo de 1

hora, esto indica que no hay fugas en el sistema.

METODO 2

La prueba consiste en colocar la tubera bajo presin hidrosttica interior durante al menos

doce (12) horas, la presin de la prueba es 30% sobre la presin nominal (1.3 veces la PN)

de la tubera. Este mtodo de prueba se ha usado durante los ltimos 15 aos con

resultados satisfactorios.

Se ha probado en tuberas con longitudes hasta de 3.000 m y dimetros hasta 800 mm. En

todos los casos las tuberas han sido probadas conforme al criterio de aceptacin y

rechazo de la ecuacin.

Procedimiento de la prueba de presin hidrosttica.

Se comienza a bombear al agua de relleno tratando de que la temperatura sea

la misma con la cual descarga en la tubera. (Tolerancia de la temperatura 3

C). Durante el bombeo, para conseguir la presin de la prueba, todos los

rebordes de las uniones sern tensadas en breves intervalos; Esto con el fin de

evitar que las fuerzas originen deformaciones por fuera en las soldaduras.

Se eleva la presin a la presin de la prueba, el volumen de agua debe ser

moderado. Despus de haber alcanzado la presin de la prueba esta debe

permanecer constante durante 5 horas, bombeando consecutivamente en una

cantidad suficiente de agua.

El volumen de agua V*(3H - 2H) necesario para mantener el volumen de agua

constante entre la segunda y tercera hora tiene que ser medido, de la misma

manera el volumen de agua entre la cuarta y quinta hora (V*(5H - 4H). Esto

quiere decir que en intervalos irregulares de dos (2) horas deben restaurarse la

presin de la prueba para el sucesivo bombeo. As de este modo se puede

determinar el aumento de volumen, midiendo la cantidad de agua que se ha

introducido seguidamente.

Es necesario prestar atencin al hecho de que, debido al aumento brusco de

temperatura, pueden presentarse algunas variaciones de presin.

Contrariamente a las tuberas en metal, un aumento de temperatura provoca

una cada de presin y viceversa.

Despus de cada bombeo los controladores y los bordes de la unin se deben

verificar.

En caso de realizar una inspeccin en una tubera submarina, sujeta a los

cambios extensos de presin hidrosttica externa debido a las variaciones en la

marea, la presin de prueba interior tiene que ser regulada, de modo de no

encontrar variaciones durante el periodo de prueba y mantenerla siempre

constante.

Consideraciones

1. La longitud de la tubera de ensayo vara entre 2640 ft a 5280 ft.

2. Se debe colocar una superficie acondicionada (tipo colchones) para prevenir el

movimiento axial de la tubera

3. La temperatura de ensayo debe ser controlada, para evitar variaciones en la

presin, ya que un aumento de temperatura indicara una cada en la presin.

4. La velocidad del flujo debe ser menor a 2 pies/s, para evitar el fenmeno de golpe

de ariete.

5. Se recomienda colocar el medidor de presin en la parte ms baja de la tubera.

6. Las vlvulas de extraccin de aire se deben colocar en los extremos de la tubera.

7. Se recomienda inclinar un poco la tubera para que el aire se acumule en el punto

ms alto de la misma.

8. Se debe realizar un pre-ensayo, en el que se verifiquen las uniones y tubera

cuando estn sometidos a la presin de diseo.

9. La cantidad de agua agregada admisible para la expansin durante la prueba

deber ser conforme de acuerdo a una tabla.

10. Si no hay fugas visibles ni cadas de presin significativas la tubera pasa la prueba.

MATERIALES Y EQUIPO

Soldadora marca McElroy

Planta elctrica

Tubera PEAD

Partes Del Equipo McElroy

Como se mencion anteriormente la soldadura utilizada en el ensayo es la McElroy, dicha

maquina est compuesta por el cuerpo de la mquina, la fresadora, el elemento trmico, el

sostn de la fresadora y elemento trmico, central hidrulico y temporizador.

Cuerpo De La Mquina

1. Carro mvil

2. Carro fijo

3. Tornillo amarre mordaza extrable

4. Mordaza superior

5. Mordaza inferior

6. Vstago superior

7. Vstago inferior

8. Acoplamientos rpidos

9. Manguito de ajuste de mordazas

10. Puntos de enganche para desplazamiento

Cuerpo de la Maquina

Fresadora

1. Empuadura

2. Interruptor para el encendido del motor y pulsador de bloqueo

3. Empuadura para el movimiento

4. Asiento del micro-interruptor de seguridad

5. Bloqueo

6. Tope de sujecin al vstago superior

7. Hoja

8. Tope de apoyo al vstago inferior

9. Asiento del fusible

10. Cable de Alimentacin

Fresadora

Elemento Trmico

1. Clavija de alimentacin.

2. Conector del control elctrico ciclo de soldadura.

3. Luz amarilla indicadora alcance de temperatura introducida (centella cuando

alcanza la temperatura).

4. Potencimetro introductor de temperatura de soldadura.

5. Luz verde indicadora de presencia de tensin.

6. Disyuntor trmico.

7. Placa.

8. Termmetro de control de temperatura de soldadura (independiente del

termorregulador).

9. Empuadura.

Elemento Trmico

Sostn Fresador Trmico

1. Manilla de levantamiento

2. Espacio para elemento trmico.

3. Espacio para fresadora.

4. Orificios de fijacin termorregulador.

Sostn Fresadora / Elemento Trmico

Central Hidrulica

1. Manilla de levantamiento

2. Palanca del distribuidor

3. Manmetro de presin de aceite

4. vlvula de mxima presin

5. Vlvula de descarga presin

6. Tapa de tanque de aceite

7. Enchufe.

8. Temporizador.

Central Hidrulica

Temporizador

1. Tecla para seleccin del primer conteo hacia atrs (timer 1)

2. Tecla para la seleccin del segundo conteo hacia atrs (timer 2)

3. Tecla para la seleccin del reloj

4. Tecla regulacin horas/minutos/segundos/puesta en cero

5. Tecla de encendido/interrupcin conteo hacia atrs y para traer la memoria.

Tecla de encendido/interrupcin conteo hacia atrs progresivo (en modo timer

con el tiempo puesto en cero).

PRUEBA HIDROSTATICA

Materiales y equipo

Bomba manual

Manmetros con una apreciacin de hasta 0.1 bar

Placas para la presurizacin (Tapa Ciega de Fo. Fo.)

Vlvula de extraccin de airea

CONCLUSIONES

La unin de tuberas, es un proceso muy comn en la construccin de sistemas de

acueductos; siempre que este proceso sea llevado a cabo, se debe tener en cuenta todas

las consideraciones necesarias que se indiquen en los instructivos de soldadura, la unin a

tope o termo- fusin en tuberas de PEAD, requiere de mucha habilidad y conocimientos

por parte del operador, para que la junta quede sin fisuras, irregularidades que puedan

generar prdidas de las sustancias a travs de dichas fisuras.

Es por ello, que se elaboran las pruebas hidrostticas, el cual es un proceso que se adapta

a las condiciones de ubicacin de la tubera, en una prueba hidrosttica se debe tener en

cuenta las prdidas de presiones, las cuales pueden significar una fuga en la tubera o un

cambio en la temperatura, lo cual originaria una prdida de presin.

El proceso de ensamblaje de la tubera es importante, pues las fugas pueden provenir por

el sistema de medicin que se instale. Adems se observa que las tuberas de PEAD son

altamente a las presiones internas, soportando hasta 200 psi. Asimismo es importante

destacar que el seguimiento adecuado de las instrucciones, proporcionara que el ensayo

realizado no genere fallas en el sistema, igualmente se recomienda que las soldaduras

sean realizadas por tcnicos especialistas en el rea, evitando as posibles errores por

manipulacin de los equipos.

Вам также может понравиться

- Especificaciones Tecnicas Agua Potable PDFДокумент7 страницEspecificaciones Tecnicas Agua Potable PDFDibujoteciqq100% (1)

- TecPipe Tuberías HDPE de Pared EstructuradaДокумент79 страницTecPipe Tuberías HDPE de Pared EstructuradaRamiro Villa100% (1)

- Norma en 14525 Fumosac PDFДокумент2 страницыNorma en 14525 Fumosac PDFPedro Moreno100% (1)

- Metrado LetrinasДокумент5 страницMetrado LetrinascedoceОценок пока нет

- SECCION 15 Prueba de Estanqueidad de Estructuras de ConcretoДокумент3 страницыSECCION 15 Prueba de Estanqueidad de Estructuras de ConcretoLuas Coaquira RojoОценок пока нет

- Manual Supertubo PDFДокумент13 страницManual Supertubo PDFjoana ramirezОценок пока нет

- Catalogo T&T - Tuberia Estructurada HdpeДокумент8 страницCatalogo T&T - Tuberia Estructurada HdpeDavid HuanacuniОценок пока нет

- Cs 2 Reservorio A3Документ1 страницаCs 2 Reservorio A3Gianni Jenner Santillán100% (3)

- Esp. Estructurada Hdpe - JVДокумент3 страницыEsp. Estructurada Hdpe - JVDragón Shiryu ShyriuОценок пока нет

- ANCLAJESДокумент22 страницыANCLAJESAlejandro Pinto100% (1)

- Drenaje PluvialДокумент17 страницDrenaje PluvialGemelo Rivera100% (1)

- Tuberia GRPДокумент37 страницTuberia GRPhpacajojОценок пока нет

- Drenes y SubdrenesДокумент23 страницыDrenes y SubdrenesAnonymous ovBU2e0MmОценок пока нет

- Hoja Calculo Gravedad Cachimayo ParocanДокумент2 страницыHoja Calculo Gravedad Cachimayo ParocanJulioUlloaCalvoОценок пока нет

- Instalacion de HDPEДокумент59 страницInstalacion de HDPEErick Olavarria0% (1)

- ISCO Catalog ASTM PipeДокумент13 страницISCO Catalog ASTM PipeHertz IntelОценок пока нет

- Pase - Aereo #1 - L 70MДокумент11 страницPase - Aereo #1 - L 70MEder José Manosalva ParedesОценок пока нет

- Calculo Golpe de Ariete en ImpulsionesДокумент8 страницCalculo Golpe de Ariete en ImpulsionessrarancibiaОценок пока нет

- NTP 350.101 - Valvulas de AireДокумент12 страницNTP 350.101 - Valvulas de AireJoseph LinajaОценок пока нет

- Tuberia de HDPEДокумент16 страницTuberia de HDPEDaniel CcapatintaОценок пока нет

- Excel para Calcular La Longitud Entre Apoyos para Una Tubería de Agua.Документ13 страницExcel para Calcular La Longitud Entre Apoyos para Una Tubería de Agua.TonaMosquedaОценок пока нет

- Cruce Aereo de TuberiaДокумент12 страницCruce Aereo de TuberiaRigoberto VizaОценок пока нет

- Memoría de Calculo de Bombas para Pozo Sumidero - AmericatelДокумент2 страницыMemoría de Calculo de Bombas para Pozo Sumidero - AmericatelLuis Ch. H.Оценок пока нет

- 02 PASES AEREOS - Cahiyacu L 15mДокумент18 страниц02 PASES AEREOS - Cahiyacu L 15mWilson Diter Ñaupa TelloОценок пока нет

- Ing Sanitarias FinalДокумент75 страницIng Sanitarias FinalRafael TiconaОценок пока нет

- Pase Aereo-L 30MДокумент1 страницаPase Aereo-L 30MsonghyojinОценок пока нет

- Protocolos de CalidadДокумент5 страницProtocolos de CalidadSung Cuba OjedaОценок пока нет

- Diseño de Sifón NormalДокумент16 страницDiseño de Sifón NormalHeber Barboza Fustamante100% (3)

- Especificaciones Técnicas Tubería HDPEДокумент7 страницEspecificaciones Técnicas Tubería HDPELisandro Felix Bolivar Quispe100% (1)

- 02.01. Diseño de Bocatoma Barraje FijoДокумент12 страниц02.01. Diseño de Bocatoma Barraje FijoGH AbelОценок пока нет

- Tubos y Accesorios de PVC PresiónДокумент10 страницTubos y Accesorios de PVC PresiónHope AliveОценок пока нет

- Pozos 2Документ25 страницPozos 2Junnior Martinez MartinezОценок пока нет

- Guia de Instalacion Tuberias Enterradas O-Tek PDFДокумент66 страницGuia de Instalacion Tuberias Enterradas O-Tek PDFneoegoОценок пока нет

- Manual de Proceso ContruccionДокумент29 страницManual de Proceso ContruccionPriscila BaquedanoОценок пока нет

- 1 Catalogo (Nicoll) - Agua PDFДокумент34 страницы1 Catalogo (Nicoll) - Agua PDFRaul Canales ChillcceОценок пока нет

- Hdpe VS PVCДокумент28 страницHdpe VS PVCTarapotillo89100% (2)

- Transicion Garra de Condor A BridaДокумент1 страницаTransicion Garra de Condor A BridaJhon Stn Pecho IngaОценок пока нет

- Dados de AnclajesДокумент4 страницыDados de AnclajesRaul R. Verastegui JustanoОценок пока нет

- Tuberias HDPE Pasantia Daniel BazaesДокумент92 страницыTuberias HDPE Pasantia Daniel BazaesIgnacio Hidalgo100% (1)

- Planilla de Calculo Bloque de AnclajeДокумент4 страницыPlanilla de Calculo Bloque de AnclajeHerland VillarroelОценок пока нет

- Tuberia de Hierro Ductil EspecificacionesДокумент27 страницTuberia de Hierro Ductil EspecificacionesGino Socualaya RuizОценок пока нет

- Calculo de Macizos de AnclajeДокумент1 страницаCalculo de Macizos de AnclajeBeatrice CarrollОценок пока нет

- Memoria Calculo Cruce L 124.00Документ7 страницMemoria Calculo Cruce L 124.00Gian Carlo Esteban DominguezОценок пока нет

- Rendimientos Tubería HDPEДокумент3 страницыRendimientos Tubería HDPEj_liendroОценок пока нет

- Camara Rompe Presion OkДокумент4 страницыCamara Rompe Presion OkEdy PLОценок пока нет

- Alcantarillas de Cruce en Carreteras - RIB LOCДокумент3 страницыAlcantarillas de Cruce en Carreteras - RIB LOCJosé Antonio Suca SaavedraОценок пока нет

- Astm D2321Документ12 страницAstm D2321Alfredo Peña FernandezОценок пока нет

- Presentación Instalacion de TuberiasДокумент100 страницPresentación Instalacion de Tuberiaschivo76Оценок пока нет

- Páginas DesdeProcedimiento de Generación de Punch List y Caminatas Rev 0Документ3 страницыPáginas DesdeProcedimiento de Generación de Punch List y Caminatas Rev 0Manuel S FarfanОценок пока нет

- Manual Válvulas VentosaДокумент94 страницыManual Válvulas VentosaVíctor García García ErasoОценок пока нет

- Tablas Soldadura PDFДокумент2 страницыTablas Soldadura PDFAguilera JuanОценок пока нет

- Soldaduroa Por Termofusion Hasta Base TeoricaДокумент8 страницSoldaduroa Por Termofusion Hasta Base TeoricaGersonОценок пока нет

- Tubería HDPE-01Документ9 страницTubería HDPE-01Manuel Rodriguez CОценок пока нет

- Manual HDPE Tecpipe PDFДокумент68 страницManual HDPE Tecpipe PDFJaime Alarcón BizarroОценок пока нет

- Clases de ThermofusionДокумент11 страницClases de ThermofusionMarina FernándezОценок пока нет

- Aiqsa Polietileno (Pehd) Tope Socket Electrofusion BridasДокумент20 страницAiqsa Polietileno (Pehd) Tope Socket Electrofusion BridasGustavo AdolfoОценок пока нет

- Termofusión PDFДокумент33 страницыTermofusión PDFsalpica017477Оценок пока нет

- Tuberia de HDPEДокумент19 страницTuberia de HDPETarapotillo89Оценок пока нет

- Tubería de Polietileno de Alta DensidadДокумент60 страницTubería de Polietileno de Alta Densidadmaisolca100% (2)

- Conexiones de GasДокумент31 страницаConexiones de GasROCIO GUADALUPE ORTEGA SANCHEZОценок пока нет

- Curso Análisis de Precios Unitarios PDFДокумент26 страницCurso Análisis de Precios Unitarios PDFJesus BGОценок пока нет

- Perforación Pozos 2019 PDFДокумент120 страницPerforación Pozos 2019 PDFJesus BG100% (3)

- Ecotecnologias 2019Документ246 страницEcotecnologias 2019MaestroColicusОценок пока нет

- Costos Horarios 2015Документ164 страницыCostos Horarios 2015Jesus BG100% (4)

- Tabulador de Pu CDMX 2016 PDFДокумент276 страницTabulador de Pu CDMX 2016 PDFGILBERTOОценок пока нет

- Pozos 2013Документ100 страницPozos 2013Roger Alamilla PechОценок пока нет

- Analisis Precio Unitario COCEFДокумент68 страницAnalisis Precio Unitario COCEFJesus BGОценок пока нет

- Curso Análisis de Precios UnitariosДокумент26 страницCurso Análisis de Precios UnitariosJesus BG100% (4)

- Manual de OPUS Planet PDFДокумент212 страницManual de OPUS Planet PDFVIlla Fco100% (1)

- CimbraДокумент30 страницCimbrarayuelamatic100% (2)

- Curso Induccion Precios Unitarios V120514Документ30 страницCurso Induccion Precios Unitarios V120514Jesus BGОценок пока нет

- Cantidades Aproximadas para Concreto Normal Sin AditivosДокумент4 страницыCantidades Aproximadas para Concreto Normal Sin AditivosJesus BGОценок пока нет

- Costos y Presupuestos en Edificacion - CAPECOДокумент375 страницCostos y Presupuestos en Edificacion - CAPECOby_end77791% (44)

- Apuntes de CostosДокумент171 страницаApuntes de CostosGabriel GuardiaОценок пока нет

- Costos Horarios MexicoДокумент60 страницCostos Horarios MexicoFernando Gervacio HernándezОценок пока нет

- CEMIC CostosHorarios-2013Документ169 страницCEMIC CostosHorarios-2013Enrique Cruz Checco100% (1)

- Matrices Octubre 2012Документ310 страницMatrices Octubre 2012Jonathan VilledaОценок пока нет

- Energia Junio 2014Документ48 страницEnergia Junio 2014Jesus BGОценок пока нет

- Curso Induccion Opus 2014 V130414Документ48 страницCurso Induccion Opus 2014 V130414Jesus BGОценок пока нет

- Calculo de MaterialesДокумент21 страницаCalculo de MaterialesCV131100% (4)

- Matrices Octubre 2012Документ310 страницMatrices Octubre 2012Jonathan VilledaОценок пока нет

- Salud 2013Документ673 страницыSalud 2013Anonymous Vvo7ScОценок пока нет

- Los Componentes de Una Estación MeteorologicaДокумент7 страницLos Componentes de Una Estación MeteorologicaDanny Carbajal BerrospiОценок пока нет

- Diseño de Obras HidraulicasДокумент24 страницыDiseño de Obras Hidraulicasdanielic12Оценок пока нет

- Compotamiento Viscoelástico de Pulpa de MembrilloДокумент6 страницCompotamiento Viscoelástico de Pulpa de MembrilloandrespaulmorpalОценок пока нет

- Consolidación en SuelosДокумент17 страницConsolidación en SuelosDULCE YARELI CORTES CARRASCOОценок пока нет

- Tribologia Automotriz.Документ9 страницTribologia Automotriz.Luis PalaciosОценок пока нет

- Hidráulica de Perforación.-1Документ12 страницHidráulica de Perforación.-1Osmelin José Nava Chavier100% (1)

- Electrólisis (2da. Parte)Документ39 страницElectrólisis (2da. Parte)Jeremias PazОценок пока нет

- Tesis Disipadores de EnergiaДокумент12 страницTesis Disipadores de EnergiaAdan Azugaray MauricioОценок пока нет

- Taller Final FisicaДокумент5 страницTaller Final Fisicadaniel vergara martinezОценок пока нет

- Informe Proy. 2017Документ36 страницInforme Proy. 2017Walter Jimenez VillegasОценок пока нет

- FIS - 1er Reforzamiento Académico - 2022-IДокумент4 страницыFIS - 1er Reforzamiento Académico - 2022-IAntony Mendoza CasaОценок пока нет

- UPV Guía de MCU. (Teoría y Ejercicios)Документ7 страницUPV Guía de MCU. (Teoría y Ejercicios)BEATRIZ AMANDA JAQUE CARIZОценок пока нет

- Mtto Transformadores de Medición - Parte I TCДокумент35 страницMtto Transformadores de Medición - Parte I TCRolando LealОценок пока нет

- Viscosidad RelativaДокумент11 страницViscosidad RelativaKeynerCarrilloJimenez0% (1)

- Boletin Técnico #14 - GLP - Recomendaciones Bomberos GLPДокумент4 страницыBoletin Técnico #14 - GLP - Recomendaciones Bomberos GLPDon comentariosОценок пока нет

- Diseño de Edificios Anti SísmicosДокумент10 страницDiseño de Edificios Anti SísmicosEstuardo MonroyОценок пока нет

- Dinamica IIДокумент3 страницыDinamica IIhey_hopОценок пока нет

- Uniones de AprieteДокумент73 страницыUniones de AprieteJair JaveОценок пока нет

- Repaso EstáticaДокумент7 страницRepaso EstáticaMaria Isabel Mora GutierrezОценок пока нет

- Disminucion de La Carga de Liquidos en Pozos Productores de GasДокумент33 страницыDisminucion de La Carga de Liquidos en Pozos Productores de GasLenin RodriguezОценок пока нет

- Lab Fis 100 5Документ7 страницLab Fis 100 5Daniel Pirapi VargasОценок пока нет

- 6 - 4 Junta Universal Parte1 PDFДокумент4 страницы6 - 4 Junta Universal Parte1 PDFsistemas hotel costa del solОценок пока нет

- Densidad Real y Aparente RevisadoДокумент12 страницDensidad Real y Aparente RevisadoJean GutierrezОценок пока нет

- Laboratorio Sumatoria de Fuerzas 2.8Документ2 страницыLaboratorio Sumatoria de Fuerzas 2.8Loreto Castro Rojas100% (1)

- Examen Final EstructurasДокумент30 страницExamen Final EstructurasChristian saravia sotoОценок пока нет

- Propiedades Del ConcretoДокумент54 страницыPropiedades Del ConcretoMARTINОценок пока нет

- Taller ANÁLISIS DE FALLA EN CUÑA DE TALUDES EN ROCAДокумент19 страницTaller ANÁLISIS DE FALLA EN CUÑA DE TALUDES EN ROCACatherin Hernandez0% (1)

- Tarea 3 TCДокумент21 страницаTarea 3 TCSebastián TorresОценок пока нет

- Rotura de ProbetasДокумент7 страницRotura de ProbetasGerardo CuentasОценок пока нет

- 2da Tarea Todo 11Документ3 страницы2da Tarea Todo 11Eduardo CastañedaОценок пока нет