Академический Документы

Профессиональный Документы

Культура Документы

Enegep2010 TN STO 113 745 16167

Загружено:

Erlandson de Lima0 оценок0% нашли этот документ полезным (0 голосов)

26 просмотров11 страницОригинальное название

enegep2010_TN_STO_113_745_16167

Авторское право

© © All Rights Reserved

Доступные форматы

PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PDF, TXT или читайте онлайн в Scribd

0 оценок0% нашли этот документ полезным (0 голосов)

26 просмотров11 страницEnegep2010 TN STO 113 745 16167

Загружено:

Erlandson de LimaАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 11

AUMENTO DA PRODUTIVIDADE

ATRAVS DO BALANCEAMENTO DAS

ATIVIDADES DOS OPERADORES

APLICANDO A METODOLOGIA

KAIZEN NO CHO DE FBRICA

Gece Wallace Santos Ren (UFSCar)

gece.reno@uol.com.br

Carolina Peres Diniz (UNICAMP)

carolinaperesdiniz@yahoo.com.br

Tacila Berkenbrock (Sociesc)

TACILAB@GMAIL.COM

Gustavo Sevegnani (Sociesc)

gustavos@tupy.com.br

Este artigo tem por objetivo apresentar a metodologia e resultados da

aplicao da ferramenta kaizen para melhoria contnua dos processos

produtivos. O estudo de caso detalhado neste trabalho teve durao de

7 meses e foi realizado em 11 diiferentes tipos de manufaturas de uma

empresa do setor qumico. O trabalho teve como principais metas o

incremento da produtividade, qualidade e segurana das atividades de

produo, envolvendo os operadores no processo de balanceamento de

suas atividades. Durante os 31 eventos kaizen com durao de 4 dias

cada um,os operadores representantes de diversos turnos em conjunto

com engenheiros de processo e equipe de manuteno puderam

apontar e executar diversas oportunidades de melhoria nos mtodos de

realizao dos trabalhos. Foram gerados mais de 100 melhorias de

segurana e ergonomia, alm de um incremento de produtividade

mdio de 47%. De forma a garantir a sustentao dos ganhos obtidos,

foi estabelecido um processo de auditoria trimestral, realizado de

forma cruzada entre as lideranas, gerando base para a padronizao

entre turnos e para a continuidade do processo de melhoria contnua.

Palavras-chaves: Kaizen, Melhoria Contnua, Grfico de

balanceamento de operaes, Sustentao.

XXX ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

Maturidade e desafios da Engenharia de Produo: competitividade das empresas, condies de trabalho, meio ambiente.

So Carlos, SP, Brasil, 12 a15 de outubro de 2010.

2

1. Introduo

Com a globalizao, a concorrncia entre as empresas se intensificou e o aumento da

estabilidade dos processos produtivos tido como parte essencial do desenvolvimento de

competncias estratgicas. A sobrevivncia depende da capacidade de inovar e efetuar

melhorias contnuas nos processos a fim de garantir uma posio consolidada no mercado.

A metodologia da produo em massa focava em melhoria das operaes, limitada

produo. Por outro lado, a produo enxuta, desenvolvida na Toyota como um novo mtodo

de gesto da produo, tem como objetivo promover a melhoria contnua de modo a eliminar

sistematicamente os desperdcios, buscando a estabilidade e sustentao dos resultados.

Atualmente, as empresas concentram investimentos em treinamentos para capacitao de

funcionrios e no apenas em tecnologias. Com o intuito de evitar eventuais problemas,

preciso garantir a estabilidade bsica, coordenando mquina, mo-de-obra, meio ambiente,

material, medies e mtodos com a inteno de aumentar os lucros e diminuir os custos,

buscando segurana, qualidade e produtividade atravs da melhoria contnua.

O objetivo deste trabalho mostrar como a utilizao de ferramentas de melhoria contnua,

como a filosofia Kaizen impacta profundamente na vida das pessoas em relao a um

ambiente de trabalho estvel e controlado que permite estabilidade geral dos resultados de

produtividade e custos, colaborando para a melhoria dos processos de produo e eliminao

de desperdcios.

2. Fundamentao Terica

2.1 Sistema Toyota de Produo

O Sistema Toyota de Produo se desenvolveu no Japo aps a Segunda Guerra Mundial, em

que ela possua um mercado reduzido, ao contrrio das outras montadoras que utilizavam

produo em massa. A flexibilidade de produo e alcance das metas de nvel de atendimento

como lead time curto, alta produtividade, servios padronizados e elevada qualidade fizeram

com que a Toyota se desenvolvesse e aperfeioasse seus processos com foco em baixo custo e

eliminao de desperdcios, as quais geram custos e no agregam valor (LIKER, 2005).

Algum tempo depois, na dcada de 80, a Toyota se destacou pela eficincia e qualidade na

produo e durabilidade de seus automveis, os quais duravam mais do que os automveis

americanos e europeus e necessitavam de menos manuteno. A Toyota mantinha um custo

competitivo quando comparada com outras indstrias automobilsticas, porm projetava

carros mais velozes e seguros com processos consistentes.

Todo o sucesso da Toyota vem do seu alto desempenho operacional que consiste em um

sistema alternativo de produzir mercadorias e servios que buscam enxugar o processo

produtivo das empresas para tentar produzir em fluxo somente o que valor para os clientes.

Isso tornou-se uma estratgia baseada em mtodos de melhorias de qualidade e ferramentas

fundamentadas pela compreenso e motivao de pessoas e organizao de aprendizagem

(LIKER, 2005).

A Toyota tem o mesmo objetivo da manufatura tradicional em termos de baixo custo, no

entanto, o foco principal a reduo de perdas. Sendo assim, os esforos para alavancagem

da competitividade organizacional devem ser focados na eliminao dos desperdcios e valor

agregado dos produtos. Durante dcadas a Toyota aplicou e melhorou seu sistema nas fbricas

3

com operadores e administradores aprendendo novos mtodos por meio da prtica no seu

ambiente de trabalho.

As melhorias podem ser feitas por meio de kaizen, padronizao, 5S e eliminao de perdas,

que contribuem com a qualidade, custo e entrega. Essas atividades so fceis de implantar,

porm preciso comprometimento e dedicao para o desenvolvimento da autodisciplina

necessria para mant-los (IMAI, 1996).

2.2 Kaizen

O mtodo mais recomendado na literatura e tambm pelos praticantes do Toyotismo para se

conseguir desempenho consistente o estabelecimento de processos e procedimentos

padronizados. Somente quando estes so estveis que se pode iniciar o crculo virtuoso da

melhoria contnua.

Manter organizado o ambiente em que se vive e trabalha no uma tarefa fcil. preciso

praticar as atividades impostas para se adquirir padronizao e disciplina. Essas atividades

bem realizadas melhoram a qualidade de trabalho e consequentemente, aumentam a

produtividade (SUZAKI, 1987).

Melhoria contnua um processo focado na inovao incremental e contnua. A essncia da

melhoria contnua est na busca rumo evoluo constante e consciente, superando

obstculos, solucionando problemas, aprendendo com erros e acertos, ensinando, conhecendo,

contribuindo, assim, no somente para o crescimento pessoal e individual, mas tambm

profissional e organizacional.

A otimizao de processos produtivos estudada desde longa data, sendo evidenciada desde

os estudos iniciais de Taylor, buscando a diviso do trabalho e atravs desta o aumento da

produtividade e da capacidade de produo de bens em uma escala cada vez maior

(GOUNET, 1999).

Para acompanhar o ambiente em constante transformao, torna-se essencial ter pensamentos

e aes voltados para a melhoria contnua, enfim, desenvolver uma cultura com base nela. Sua

prtica facilita a criao de um ambiente de aprendizagem continuada, buscando o melhor uso

do conhecimento existente na organizao e potencializando a capacidade de criao de novos

conhecimentos.

Smith (1997) comenta que pesquisadores do campo da gesto e do comportamento

organizacional atribuem ao modelo de produo, a mo de obra flexvel e as ferramentas de

melhoria contnua com envolvimento dos empregados, como a base do sucesso no incremento

da produtividade, na reduo do absentesmo e diminuio da ocorrncia de acidentes e nos

desligamentos dos funcionrios das empresas. Entre ferramentas de melhoria contnua mais

difundida nas empresas est o Kaizen.

O Kaizen uma das ferramentas utilizadas pela Toyota que tem como foco a melhoria,

baseada na eliminao de desperdcios com base no bom senso, no uso de solues baratas

que se apiem na motivao e criatividade dos colaboradores para melhorar a prtica de seus

processos de trabalho. Essencialmente o centro do Kaizen o modo de pensar de todos os

lderes e funcionrios, uma atitude de auto-reflexo e at mesmo de autocrtica, um ardente

desejo de melhorar. a mudana da situao atual de um processo, analisando-o e

rapidamente implementando melhorias que se traduzem em benefcios concretos (LIKER,

2005).

Pode-se dizer que o Kaizen uma estratgia de melhoramento que reflete um esforo

4

constante para oferecer produtos melhores a custos menores. Essa considerada uma

ferramenta essencial de controle de qualidade e produtividade, pois quando executada

corretamente, fornece uma nova dimenso para a competitividade da organizao, trazendo

entre os benefcios conquistados, o aumento da produtividade sem investimentos

significativos, a reduo de custos de produo e a motivao dos funcionrios (PANAZZO,

2009).

A filosofia Kaizen implica em um estilo de vida focado em esforos de melhoria contnua.

Esse tipo de processo oferece resultados significativos ao longo do tempo, porm as melhorias

obtidas so pequenas e incrementais.

Kaizen um processo de resoluo de problemas. Para entender e resolver um problema

preciso reconhec-lo, coletar e analisar dados relevantes. Segundo Imai (1996), o evento

Kaizen visa obter melhorias e atingir os objetivos, considerando:

Construir uma linha capaz de produzir de acordo com o tempo takt;

Construir uma linha suficientemente flexvel para acomodar os desvios do tempo de takt;

Eliminar os fatores que prejudicam o ritmo suave das operaes;

Desenvolver procedimentos de trabalho que possam ser incorporados ao trabalho

padronizado;

Minimizar o nmero de operadores na linha.

O processo correto produzir os resultados corretos, a melhoria contnua s pode ocorrer

depois que o processo estiver estabilizado e padronizado. Quando os processos se tornam

estveis e um processo consegue tornar visveis as perdas e a ineficincia, tem-se a

oportunidade de aprender continuamente a partir das melhorias (LIKER, 2005).

2.3 Elementos e atividades de trabalho

Um elemento de trabalho pode ser definido como o menor incremento de trabalho que pode

ser transferido para outra pessoa. Os elementos de uma operao so as partes em que a

operao pode ser dividida, tendo como principal finalidade a verificao do mtodo de

trabalho.

O elemento ou atividade cclico uma poro repetitiva de trabalho para processar ou montar

cada pea ou grupo de peas num ciclo completo de trabalho, enquanto o elemento acclico

uma poro de trabalhos necessrios produo, que no se repete em cada ciclo de produo

embora ocorra com certa regularidade.

Atividades que adicionam valor diretamente ao produto como determinado pelo cliente, so

atividades que agregam valor. Algumas atividades como pintura e montagem agregam valor,

pois o cliente espera que seus produtos sejam pintados e montados. Ao contrrio atividades

que no agregam nenhum valor podem ser eliminadas, tais como re-trabalho, movimentao e

armazenagem.

A inspeo que realizada na fbrica, em determinado lote de produtos acabados,

considerada como uma atividade que no agrega valor, pois o cliente no quer pagar por uma

atividade adicional de qualidade.

Estimar o valor agregado para cada atividade do processo essencial para a elaborao de um

plano de aperfeioamento. Uma vez realizadas as estimativas de valor agregado, os esforos

de aperfeioamento devem se concentrar em encontrar maneiras de eliminar as atividades que

no agregam valor, e aumentar a eficincia e a eficcia das que agregam valor.

5

As empresas procuram eliminar as atividades que no agregam valor ao produto, diminuindo

assim seus custos e aumentando a velocidade de seus processos.

Segundo Kishida (2005), o balanceamento de atividades atravs do Kaizen uma ferramenta

lean bsica, centrada no movimento e trabalho do operador, sendo aplicada em situaes de

processos repetitivos para a eliminao de desperdcio. Esta procura estabelecer

procedimentos precisos para o trabalho de cada operador em um processo de produo, e est

baseada em alguns elementos descritos por Shingo (1996), tais como:

Ritmo de trabalho, ou Takt Time, que o ritmo no qual os produtos devem ser produzidos;

Sequncia de trabalho que aquela que o operador realiza suas tarefas dentro do ritmo de

trabalho;

Estoque padro de processo o estoque mnimo necessrio para manter o processo

operando continuamente;

Tempo de ciclo, ou TC, o tempo alocado para fazer uma pea ou unidade;

Os tempos citados em todo o processo devem ser claramente explicitados com os

trabalhadores, e sempre que possvel estes devem ser envolvidos inclusive na medio

desses tempos.

3. Estudo de caso

3.1 Metodologia aplicada

Esse trabalho teve sua aplicao em uma empresa multinacional do ramo qumico presente no

Brasil a mais de 60 anos, na qual as fbricas possuem diversos tipos de produtos para

diferentes aplicaes, superando um total de mais de 15.000 diferentes itens.

Esse estudo de caso foi realizado em 11 manufaturas de diferentes produtos, cada processo

apresenta diferentes nveis de demanda e, por consequncia, diferentes valores de Tempos

Takt (valor referente taxa de produo de acordo com a demanda dos clientes externos).

Neste estudo, buscou-se analisar os mtodos atuais de trabalho e investigar oportunidades de

melhoria, sempre atuando no cho de fbrica e compreendendo o contexto dos mtodos

estabelecidos do ponto de vista dos operadores de diferentes turnos e das equipes de

Engenharia de Processos.

Em algumas reas, essa filosofia e metodologia Kaizen j est difundida, porm em algumas

reas ainda necessria a orientao de uma empresa de consultoria em Lean Manufacturing.

Os projetos de melhoria foram realizados com o intuito de determinar os melhores mtodos de

trabalho, aumentando a produtividade, reduzindo estoques, melhorando a qualidade e

diminuindo os custos.

Para desenvolver trabalhos de Kaizen, preciso definir metas em conjunto para alcanar o

resultado almejado. A formao da equipe envolve os principais atuantes, ou seja, os

operadores, porm esse trabalho deve estar de acordo e supervisionado pelos engenheiros,

supervisores e gerentes. Esse trabalho em equipe muito importante para que os resultados

sejam alcanados e se sustentam ao longo do tempo, e para isso necessrio motivao,

comprometimento e responsabilidade de todas as partes. Para estes eventos de melhoria

partiu-se de metas de incremento de produtividade entre 10 e 30% de acordo com a

complexidade e desconforto ergonmico das reas estudadas, alm da implantao de ao

menos 5 melhorias no processo produtivo que auxiliassem no incremento da Segurana e

Qualidade deste ambiete de trabalho.

6

A implantao da metodologia Kaizen, consiste na aplicao de um evento de durao de

quatro dias divididos conforme a Figura 01, que define a agenda do evento:

Horrio 1 Dia 2 Dia 3 Dia 4 Dia

08h00 - 09h00 Abertura / Compromisso

Propostas para o Estado

Futuro (kaizen no papel)

Consolidao do GBO

futuro com 2 3 nveis de

Tempos Takt

3 Simulao dados

finais, GBO consolidado e

validado entre turnos

09h00 - 12h00

Treinamento Conceitual /

Definio dos volumes e

Tempo Takt meta do

evento

1 Simulao do Estado

Futuro no Gemba

Execuo das aes de

melhoria possveis

Listagem das melhorias

pendentes e construo

do A3

12h00 - 13h00 Almoo Almoo Almoo Almoo

13h00 - 14h30

Validao dos tempos

balanceados em papel x

simulao real

2 Simulao e definio

da sequncia de

realizao (Padronizao

mnima)

Escrita das FIT Mestre

14h30 - 16h00

Priorizao das aes de

melhoria sugeridas

Anlise da Simulao

Preparao para

apresentao para

Gerncia

16h00 - 16h30

Report intermedirio 01

com Gerente / Supervisor

Manufatura

Report intermedirio 02

com Gerente / Supervisor

Manufatura

Report intermedirio 03

com Gerente / Supervisor

Manufatura

Apresentao oficial dos

resultados

Levantamento do estado

atual (GBO / tempos

atuais)

Fonte: Prprio Autor

Figura 01 Agenda do evento Kaizen

Por meio do uso de medio de tempos com uso de cronmetro e anotaes de sequncia de

mtodos e elementos de trabalho, foram avaliados as variveis tempo e os atributos de

movimento de cada um dos postos de trabalho estudados.

Deve-se evitar a precipitao de usar os dados de tempos padres ou tabelas de tempos e

movimentos preexistentes porque elas nem sempre capturam a verdadeira realidade do nvel

operacional na execuo das atividades no cho de fbrica.

preciso cronometrar cada atividade separadamente e no o tempo total necessrio para um

operador desempenhar uma seqncia de elementos de trabalho. Isto porque o tempo total

para uma sequncia ir incluir os tempos de desperdcios, em particular os tempos de espera

entre as tarefas e de movimentao para busca de insumos e ferramentas, que no devem ser

considerados como trabalho de valor adicionado.

7

Depois de cronometrar os elementos individuais, ento se cronometra o ciclo completo de

trabalho do operador, do incio at o final dos elementos. Este tempo dever quase sempre ser

maior do que a soma dos elementos de trabalho. A diferena o tempo de espera e

movimentao desperdiado entre os elementos.

Com os elementos de trabalho e os tempos em mos, usa-se uma ferramenta muito simples

mas ao mesmo tempo muito til, o grfico de balanceamento dos operadores (GBO),

conforme demonstrado na Figura 02:

Figura 02 - Grfico de Balanceamento do Operador

Fonte: Adaptado de ROTHER E HARRIS Criando Fluxo Contnuo, Lean Institute, 2002

A linha vermelha estabelece o limite de tempo previsto para execuo dos elementos de

trabalho por um operador localizado em seu posto, de forma a corresponder a taxa de

demanda (Tempo Takt) do cliente final. As barras representam cada operador e a soma dos

tempos de todas as atividades realizadas por eles.

Ao final do evento construdo um documento, no qual os operadores podem discutir a

melhor forma e sequncia de realizao das atividades, sempre cumprindo os requisitos da

engenharia de produto e de processos. Esse documento denominado de folha de instruo de

trabalho (FIT), destinado a auxiliar o operador a executar tarefas repetitivas no posto de

trabalho, indicando de forma descritiva em que sequncia devem ser executados cada

elemento de uma determinada atividade.

Conforme Liker e Meier (2007), a folha de instruo de trabalho pode estabilizar a operao,

melhorar a produtividade, realar a qualidade, e estabelecer os elementos fundamentais do

trabalho. Com isso a etapa de balanceamento da linha no tempo takt ou adicionar outros

elementos de trabalho fica muito mais fcil e curta, para uma descrio mais fiel das

operaes esta instruo deve ser escrita com o auxlio de quem executa as tarefas.

3.2 Anlise dos dados

No final de 2008, com a crise financeira mundial, a empresa resolveu inovar para melhorar o

desempenho e se manter competitiva em tal situao. Tornaram-se comuns os seguintes

cenrios em todas as operaes de fabricao:

Forte mudana na demanda, volumes e mix de produtos;

Migrao de itens e eliminao de turnos baixa capacidade de utilizao

Nenhum cenrio pr existente para mudanas no tempo takt, tornando difcil a realocao

da mo de obra.

8

A escolha pelo grfico de balanceamento do operador da metodologia Kaizen foi feita para

abordar tais questes, mantendo o foco em segurana, qualidade e ganho de produtividade e

analisando as oportunidades de balancear a utilizao da mo de obra.

Esse formato de realizao de Kaizen foi uma inovao na maneira de conduzir projetos de

melhoria contnua no cho de fbrica. Criar cenrios e incluir os operadores em decises nos

processos de melhoria permitiram mudanas no gemba, respeitando a cultura local e com

envolvimento total da liderana.

De maio a novembro de 2009 foram realizados 31 eventos Kaizen, com mais de 450 pessoas

treinadas (80% operadores / 20% liderana membros presentes nos eventos) e como

consequncia, foram alcanados grandes resultados para os negcios e para a melhoria do

ambiente de trabalho, suportando os desafios para o perodo.

A aplicao dessa metodologia gerou alguns resultados significantes aps um ano de forte

implantao:

Indicadores Resultados

Quantidade de Kaizen 31

Pessoas treinadas 453

Aumento de Produtividade 47%

Vagas disponveis para atender incremento de demanda 78

Melhorias de segurana e ergonomia implementadas 100

Fonte: Prprio autor

Tabela 01 Resultados obtidos na realizao dos Kaizens

Uma inovao interessante dessa metodologia foi ter os operadores observando uns aos outros

executando seu trabalho no gemba e sugerindo melhorias para seus locais de trabalho,

mtodos e equipamentos.

Ao realizar observaes e anlises, eles so capazes de reparar situaes e atividades que eles

no percebem durante a jornada de trabalho, permitindo uma troca de sugestes e melhorias

entre os turnos, buscando o melhor mtodo de trabalho que ser padronizado e praticado por

todos.

Um ponto alto deste trabalho foi o compromisso escrito e verbal das lideranas antes do incio

dos eventos de que os ganhos de produtividade seriam revertidos para a prpria rea em

estudo, no havendo qualquer inteno de desligamento de operadores por conta de melhores

resultados produtivos. Este compromisso foi honrado em sua totalidade e com o aquecimento

das vendas reiniciado em Outubro/2009, foi possvel realocar 100% dos funcionrios das

reas otimizadas para novas reas com volumes de produo incrementados, gerando

satisfao dos empregados pelo interesse da empresa em reter mo de obra treinada e

capacitada em seus processos mesmo em momentos de forte tenso econmica.

Aps alguns meses da realizao desses eventos foram feitas auditorias para assegurar a

eficcia dos resultados obtidos e aes a serem implementadas, esta medida se repete

trimestralmente at que o Kaizen atinja seu plano de ao na totalidade ou tenha aes

redirecionadas para o melhor desempenho das atividades planejadas.

9

3.3 Auditorias

Para garantir a sustentao e monitorao dos resultados foi desenvolvida uma auditoria

Kaizen (ANEXO 01), a qual questiona a evoluo da implementao das melhorias e planos

de ao determinados. Essa auditoria composta de 11 questes, com critrios/pesos

diferentes. A pontuao mxima de 33 pontos, obedecendo as faixas de classificao, sendo:

De 0 a 18 pontos (Faixa Vermelha 57%);

De 19 a 25 pontos (Faixa Amarela 58% - 78%);

De 26 a 33 pontos (Faixa Verde 79%).

A partir da pontuao obtida pode-se analisar a consistncia/sustentao do Kaizen realizado

e traar um novo plano de ao para concluir as atividades pendentes e alcanar o resultado

desejado.

Resultados Kaizens Porcentagem

Pontuao 79% (Faixa Verde) 18 58%

Pontuao 58% - 79% (Faixa Amarela) 9 29%

Pontuao 57% (Faixa Vermelha) 4 13%

Total 31 100%

Fonte: Prprio autor

Tabela 02 Resultados obtidos nas auditorias

Para os Kaizens que ficaram com pontuao na faixa amarela foram determinados novos

planos de ao para concretizao das atividades pendentes e novas oportunidades de

melhoria com prazos de execuo de at 45 dias.

Analisando as auditorias dos quatro kaizens que tiveram pontuao abaixo de 58%, clara a

no sustentao dos resultados e e a no implementao completa das atividades planejadas.

Para resolver essa questo, foi sugerida uma reunio em cada rea, envolvendo todos os

participantes e sua lideranas, a fim de se obter uma resposta e uma soluo da no

concretizao dos eventos realizados, gerando um novo plano com o mesmo prazo de 45 dias

para execuo.

O processo de auditoria levou ao compartilhamento de boas prticas entre as reas, alm de

uma competio sadia para classificar os kaizens com notas mais altas, gerando um espirto de

cooperao entre as lideranas e equipe de processos.

4. Concluso

Atravs dos dados obtidos, percebe-se que a aplicao dessa metodologia promove um

resultado benfico imediato na alterao de mtodo de trabalho, leiaute dos postos de trabalho

produtividade.

Como o foco do Kaizen de GBO o ganho de produtividade, com consequente ganho na

qualidade e segurana, ocorre uma mudana na forma de trabalho dos operadores, porm o

mais importante a mudana cultural. Mesmo apresentando os resultados durante os quatro

dias de evento, muito difcil para os operadores mudarem sua maneira de trabalhar

rapidamente, pois faz parte da natureza humana essa resistncia mudana. Na metodologia

de GBO no diferente e por isso preciso ter a liderana comprometida e atuante no gemba,

10

para que os operadores se sintam mais confortveis em fazerem sugestes e aplicarem as

alteraes necessrias de forma clara e objetiva.

Com a realizao das auditorias, percebem-se algumas diferenas nos resultados a mdio e

longo prazo. A maioria dos participantes se sente satisfeita com a realizao do evento e com

as melhorias alcanadas. Outros participantes j no tm a mesma opinio devido falta de

sustentao dos resultados por parte da gesto e da falta de comunicao na rea pelas

lideranas, pontos estes que convergem com os resultados internos de pesquisa de clima.

evidente que depois de um evento bem realizado, um acompanhamento e execuo das

oportunidades propostas e sustentao das metas e melhorias, os resultados so percebidos,

estimulando novas idias.

Esse processo de melhoria contnua implica em dois fatores: a cultura e envolvimento das

pessoas. Por meio dos resultados j mencionados do ponto de vista de produtividade e

melhorias implantadas, obtidos atravs de treinamentos, coleta de dados e auditorias, vlido

afirmar que para uma empresa ser mais competitiva no mercado e com processos estveis, um

dos caminhos mais curtos e eficazes de atingir saldos positivos atravs da implantao de

Kaizen, ou seja, da busca pela melhoria continua envolvendo todos os nveis da empresa.

Referncias

GOUNET, T. O Fordismo, Fordismo e toyotismo na civilizao do automvel. So Paulo: Boitempo

Editorial, 1999. p.18-23.

IMAI, M. Gemba Kaizen: estratgias e tcnicas do kaizen no piso de fbrica. So Paulo: IMAM, p. 9-18, 25-27,

69-77, 167-171, 1996.

KISHIDA, M., SILVA, A.H., GUERRA, E. Benefcios da Implementao do Trabalho Padronizado na

ThyssenKrupp. 2005. Disponvel em <http://www.lean.org.br>. Acessado em 11/07/2007.

LIKER, J.K. O Modelo Toyota: 14 princpios de gesto do maior fabricante do mundo. Porto Alegre:

Bookman, p. 25-29, 106, 154-156, 246, 2005.

LIKER, J.K., MEIER, D.P. O modelo Toyota: Manual de aplicao. Porto Alegre: Bookman, 2007.

PANAZZO, R., Kaizen, 2009. Disponvel em <http://www.administradores.com.br/informe-se/producao-

academica/kaizen/1759/. Acessado em 14/04/2010

ROTHER, M., HARRIS, R. Criando Fluxo Contnuo: um guia de ao para gerentes, engenheiros e

associados da produo, So Paulo: Lean Institute do Brasil, 2002.

SHINGO, S. O sistema Toyota de Produo do ponto de vista da Engenharia de Produo. Porto Alegre,

Bookman, 1996.

SMITH, V. New Forms of work organization. Annual Review of Sociology. v.23, 1997. P.315-339.

SUZAKI, K. The New Manufacturing Challenge: techniques for continuous improvement. New York: The Free

Press, p. 25-31, 1987.

11

ANEXO 01

A auditoria Kaizen segue o questionrio abaixo, adaptado pelo autor.

STATUS

L K J

3 2 0 Notas

1 est na faixa

at +10% ou -

10%

at +20% ou -

20%

2 > 75% >60% <60%

3 > 75% >60% <60%

4

atualizado

bimestral ou

menor

atualizado

trimestral

sem atualizao

5

ganho de +20

30% produtividade

base

ganho de +10

15% produtividade

base

sem ganho de

produtividade

6

vagas reduzidas e

pessoas liberadas

100% ou NA

vagas reduzidas

parcialmente

vagas no

reduzidas

7

acima 100%

postos com FITs

mestres expostas

e ops treinados

acima 75% postos

com FITs mestres

expostas e ops

treinados

mtodo

parcialmente

documentado ou

falta treinamento

8 Positivo Neutro Negativo

9 Positivo Neutro Negativo

10

hora hora exposto

+ controle setup

(onde aplicvel)

intervalo maior

que 1 hora

sem controle e

sem quadro

11 No Relevante Pouco Relevante Primordial

Faixas > = 26 < 18 <= 25 < = 18 0

Nota Final

Auditoria Kaizen

Coordenador: Equipamento/Processo:

Auditados: Data da realizao Kaizen:

Faixas

Colete comentrios dos operadores quanto

a percepo aps o Kaizen.

Segurana / Qualidade / Produtividade - o

que mudou?

Colete comentrios do Eng. de Processos

quanto a percepo aps o Kaizen.

Segurana / Qualidade / Produtividade - o

que mudou?

Auditores:

O plano de ao de curto prazo foi

executado? Qual a porcentagem de itens

concludos?

O plano de ao de mdio/longo prazo foi

executado? Qual a porcentagem de itens

concludos?

Data da Auditoria:

Eng. Processos:

Manufatura:

O que est pendente e relevante para que

o resultado do Kaizen possa ser atingido

plenamente?

(Questione o Engenheiro Processos,

Coordenador e Supervisor)

Nome do lder do evento:

Existe controle visual hora a hora para a

produo aps o Kaizen?

(se foi contemplado Setup, questione se h

controle dos setups realizados)

A demanda atual convertida em Tempo

Takt corresponde aos cenrios estudados

no Kaizen?

Se no, comente qual a demanda atual.

H evidncia de FITs Mestres com a

sequncia das atividades acordadas no

Kaizen?

possvel evidenciar que a produtividade

planejada est sendo atingida?

Se no, comente quais itens impedem o

atingimento.

QUESTES

O nmero de pessoas estabelecida aps o

Kaizen est sendo seguido em todos os

turnos?

Supervisor:

L

O A3 foi atualizado? Indicadores / Plano.

RESPOSTAS

Вам также может понравиться

- Exercícios Custos Industriais 1 - 11Документ5 страницExercícios Custos Industriais 1 - 11Gabriel Martini50% (2)

- Dd132 CP Co Por - v0 Alex MatheusДокумент4 страницыDd132 CP Co Por - v0 Alex Matheusalex matheus100% (2)

- Iso 21500 Orientacoes Sobre Gerenciamento de Projetos PDFДокумент4 страницыIso 21500 Orientacoes Sobre Gerenciamento de Projetos PDFErlandson de LimaОценок пока нет

- Manual Requisitos FornecedoresДокумент72 страницыManual Requisitos FornecedoresNelson CoelhoОценок пока нет

- Totvs MesДокумент46 страницTotvs MesLuciana Borges AraujoОценок пока нет

- Aula - Teoria Das RestriçõesДокумент36 страницAula - Teoria Das RestriçõesSergio Luis Smidt100% (1)

- Nfe 004822 BRK Ambiental Rio Claro S.A Pv5000Документ1 страницаNfe 004822 BRK Ambiental Rio Claro S.A Pv5000Welisson FreitasОценок пока нет

- Taiichi OhnoДокумент15 страницTaiichi OhnoJanainaCMОценок пока нет

- 03-Manual Bombas Rochfer MSGДокумент25 страниц03-Manual Bombas Rochfer MSGErlandson de Lima50% (2)

- 03-Manual Bombas Rochfer MSGДокумент25 страниц03-Manual Bombas Rochfer MSGErlandson de Lima50% (2)

- ApostilaДокумент53 страницыApostilaTeresinha Silva FerreiraОценок пока нет

- Capitulo1 Exercicios2 PDFДокумент5 страницCapitulo1 Exercicios2 PDFErlandson de LimaОценок пока нет

- Pratica TransistorДокумент1 страницаPratica TransistorErlandson de LimaОценок пока нет

- PDFДокумент9 страницPDFErlandson de LimaОценок пока нет

- Grade Eng ProduçãoДокумент1 страницаGrade Eng ProduçãoIsaacОценок пока нет

- PDFДокумент9 страницPDFErlandson de LimaОценок пока нет

- Questões para ProvaДокумент5 страницQuestões para ProvaAlexandre AmaralОценок пока нет

- Pert CPM Exerci CioДокумент13 страницPert CPM Exerci CiocakomagnoОценок пока нет

- Melhorando o Layout FisicoДокумент8 страницMelhorando o Layout Fisicomaiquel_mbtg739Оценок пока нет

- Lista 01 - Modelagem e Solução GráficaДокумент2 страницыLista 01 - Modelagem e Solução GráficaJoabe Amaral100% (1)

- (20170402145314) Artigo Ergonomia Aula Dia 03-04-2017 PDFДокумент4 страницы(20170402145314) Artigo Ergonomia Aula Dia 03-04-2017 PDFErlandson de LimaОценок пока нет

- NP 2631 1 PDFДокумент44 страницыNP 2631 1 PDFRui DinisОценок пока нет

- 5S e KaizenДокумент42 страницы5S e KaizenJuliana SousaОценок пока нет

- Iso 50001-Abnt 22-03-2011Документ31 страницаIso 50001-Abnt 22-03-2011Edgar100% (7)

- Unit 1 - Journey Schedule PDFДокумент1 страницаUnit 1 - Journey Schedule PDFErlandson de LimaОценок пока нет

- A Importancia Do Gerenciamento Do Tempo Nos ProjetosДокумент3 страницыA Importancia Do Gerenciamento Do Tempo Nos ProjetosmiltonsampaioОценок пока нет

- Engenhariadeproduo Ainflunciadosriscosfsicoscomoconsequnciaergonmicaemumprocessoprodutivo 150422073810 Conversion Gate02 PDFДокумент12 страницEngenhariadeproduo Ainflunciadosriscosfsicoscomoconsequnciaergonmicaemumprocessoprodutivo 150422073810 Conversion Gate02 PDFErlandson de LimaОценок пока нет

- Unit 1 - Checking in at The Airport PDFДокумент14 страницUnit 1 - Checking in at The Airport PDFErlandson de LimaОценок пока нет

- Enegep2000 E0100 PDFДокумент7 страницEnegep2000 E0100 PDFErlandson de LimaОценок пока нет

- Monitoramento Online PDFДокумент9 страницMonitoramento Online PDFErlandson de LimaОценок пока нет

- ArtigoДокумент8 страницArtigoErlandson de LimaОценок пока нет

- Introdu - o A Pesquisa Operacional PDFДокумент40 страницIntrodu - o A Pesquisa Operacional PDFmspereiraОценок пока нет

- Unit 1 - Journey Schedule PDFДокумент1 страницаUnit 1 - Journey Schedule PDFErlandson de LimaОценок пока нет

- Artigo Fmea TFPM ValeДокумент9 страницArtigo Fmea TFPM ValeErlandson de LimaОценок пока нет

- Palestra Fundacentro - TiagoДокумент22 страницыPalestra Fundacentro - TiagoAssis SouzaОценок пока нет

- Unidadeiii Aula89mododecompatibilidade 160509133852Документ23 страницыUnidadeiii Aula89mododecompatibilidade 160509133852Erlandson de Lima100% (1)

- Artigo EADДокумент10 страницArtigo EADErlandson de LimaОценок пока нет

- DANONEДокумент24 страницыDANONEEVELYN COLARES CAMPANHOLEОценок пока нет

- Relatório de Estágio - Felipe HagaДокумент7 страницRelatório de Estágio - Felipe HagaFelipeHagaОценок пока нет

- Ra Martins Borges Negocios Ltda Danfe: #SérieДокумент1 страницаRa Martins Borges Negocios Ltda Danfe: #SérieSansaoОценок пока нет

- Sgs Academy Cursos A4 BRДокумент14 страницSgs Academy Cursos A4 BRmarcelОценок пока нет

- Traços de Concreto (Gildasio)Документ5 страницTraços de Concreto (Gildasio)Rodolfo PrósperoОценок пока нет

- PEL16 - Viga I25 - R8Документ2 страницыPEL16 - Viga I25 - R8PEDRO FERNANDESОценок пока нет

- Danfe: Identificação Do Emitente Lara Milici Comercio E Servicos EireliДокумент1 страницаDanfe: Identificação Do Emitente Lara Milici Comercio E Servicos EireliGlaicy KellyОценок пока нет

- Sebenta - Exercícios - Contabilidade Analítica IIДокумент107 страницSebenta - Exercícios - Contabilidade Analítica IIRaul PinheiroОценок пока нет

- Memorial VarriçaoДокумент10 страницMemorial Varriçaopedroph10Оценок пока нет

- Bayer ROSINEIДокумент1 страницаBayer ROSINEIjoserosineiassisdasilvaОценок пока нет

- Catalogo Novo VimezaДокумент56 страницCatalogo Novo VimezaEduardo PrestesОценок пока нет

- Catalogo Valadares 2019Документ129 страницCatalogo Valadares 2019Mari Luz BlancoОценок пока нет

- A Importância Da Embalagem e Rotulagem para Produtos e EmpresasДокумент13 страницA Importância Da Embalagem e Rotulagem para Produtos e EmpresasEdson PalmaОценок пока нет

- Cristina Gislon Dagostim - PBQP - H - CRICIUMAДокумент72 страницыCristina Gislon Dagostim - PBQP - H - CRICIUMAJulio FillaОценок пока нет

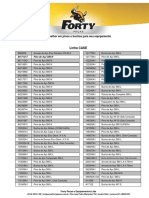

- Forty PeçasДокумент30 страницForty PeçasWellington Costa GracheteОценок пока нет

- Respostas Dos Exercícios Do Livro Análise Gerencial de Custos - BórniaДокумент70 страницRespostas Dos Exercícios Do Livro Análise Gerencial de Custos - BórniaRose GalvaoОценок пока нет

- Diagrama de Ishikawa e KanbanДокумент20 страницDiagrama de Ishikawa e KanbanAlice CarvalhoОценок пока нет

- Lista de Exerccios MCPLTD - UNIDADE II 2023.2Документ5 страницLista de Exerccios MCPLTD - UNIDADE II 2023.21 ano anoОценок пока нет

- NBR 9003 - Sistema Da Qualidade (ISO 9003)Документ7 страницNBR 9003 - Sistema Da Qualidade (ISO 9003)Cícero SantanaОценок пока нет

- Análise de Custos IndustriaisДокумент4 страницыAnálise de Custos IndustriaisMickShazanОценок пока нет

- Catalogo-Vedapack Potes Cosmed PDFДокумент32 страницыCatalogo-Vedapack Potes Cosmed PDFeunapimОценок пока нет

- Manual Tecnico Do Formador Gestao Da QualidadeДокумент202 страницыManual Tecnico Do Formador Gestao Da QualidadeSarito Dos Khidi RoiaОценок пока нет

- Fordismo e ToyotismoДокумент13 страницFordismo e Toyotismoigor nascimentoОценок пока нет