Академический Документы

Профессиональный Документы

Культура Документы

Soldadura

Загружено:

cesosquiАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Soldadura

Загружено:

cesosquiАвторское право:

Доступные форматы

Que es Soldadura ?

La Soldadura es un metal fundido que une dos piezas de metal, de la misma manera que realiza la

operacin de derretir una aleacin para unir dos metales, pero diferente de cuando se soldn dos

piezas de metal para que se unan entre s formando una unin soldada.

En la industria de la electrnica, la aleacin de estao y plomo es la ms utilizada, aunque existen

otras aleaciones, esta combinacin da los mejores resultados. La mezcla de estos dos elementos

crea un suceso poco comn. Cada elemento tiene un punto elevado de fundicin, pero al

mezclarse producen una aleacin con un punto menor de fundicin que cualquiera de los

elementos para esto debemos de conocer las bases para soldar. Sin este conocimiento es difcil

visualizar que ocurre al hacer una unin de soldadura y los efectos de las diferentes partes

del proceso.

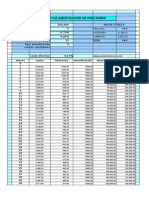

El estao tiene un punto de fundicin de 450 F; el plomo se funde a los 620 F. Ver grafica, en

este diagrama de proporcin de Estao/Plomo consiste de dos parmetros, uno de ellos es

la temperatura en el eje vertical y la otra es la concentracin en el eje horizontal. La concentracin

de estao es la concentracin del plomo menos 100. En el lado izquierdo del diagrama puede ver

100% de estao, en el lado derecho del diagrama puede ver 100% de plomo. Las curvas dividen la

fase lquida de la fase pastosa. La fase pastosa de la izquierda de la lnea divide el estado lquido

del estado slido. Usted puede ver que estas lneas se unen en un punto correspondiente a una

temperatura de 183 C o 361 F, a este punto se le llama punto eutctico. La aleacin 63% estao

y 37% plomo tienen la misma temperatura slida y lquida. Pastoso o en pasta significa que existen

ambos estados, slido y lquido. Entre ms alto sea el contenido de plomo, mayor ser el campo

pastoso. Entre ms alto sea el estao menor ser el campo pastoso. La soldadura preferida en la

electrnica es la aleacin eutctica debido a su inmediata solidificacin.

Diagrama de Fase

Teora de Soldadura

Antes de hacer una unin, es necesario que la soldadura "moje" los metales bsicos o metales

base que formaran la unin. Este es el factor ms importante al soldar. Al soldar se forma una

unin intermolecular entre la soldadura y el metal. Las molculas de soldadura penetran

la estructura del metal base para formar una estructura slida, totalmente metlica.

Para ver el grfico seleccione la opcin "Descargar" del men superior

Si la soldadura se limpia mientras esta aun derretida, ser imposible retirarla completamente. Se

ha vuelto una parte integral de la base. Si un metal graso se sumerge en agua no se "mojara" no

importa que tan degado sea el aceite, se formarn bolitas de agua que se pueden sacudir de la

superficie. Si el metal se lava en agua caliente utilizando detergente y se seca con cuidado,

sumergindolo de Nuevo en agua, el lquido se extender completamente sobre la superficie y

formara una pequea capa. Esta capa de agua no se puede quitar a menos que se seque. El

material esta entonces "mojado". Cuando el agua moje el metal entonces est perfectamente

limpio, de tal forma la soldadura mojara el metal cuando las superficies de la soldadura y del metal

estn completamente limpias. El nivel de limpieza que se requiere es mucho mayor que con el

agua sobre el metal. Para tener una Buena unin de soldadura, no debe de existir nada entre los

dos metales. Casi todos los metales se oxidan con la exposicin al aire y hasta la capa ms delgada

impedir que la soldadura moje el metal.

El flux o desoxidante sobrepasa la mayor parte de este problema, como se ver ms adelante.

Cuando se unen dos superficies limpias de metal y se sumergen en soldadura fundida, la soldadura

mojara el metal y subir hasta llenar los espacios entre las superficies contiguas. A esto se le

conoce como la accin capilar. Si las superficies no estn limpias, no ocurrir la operacin de

mojado y la soldadura no llenara la unin. Cuando las tablillas con orificios cromados por una ola

de soldadura, es esta fuerza la que llena los orificios y produce un llenado en la superficie superior.

La presin de la ola no es lo que produce, esto si no la accin capilar de la soldadura.

Todos hemos visto insectos que caminan sobre la superficie de un estanque sin mojarse las patas.

Ellos se apoyan sobre una capa o fuerza invisible llamada tensin de la superficie. Esta es la misma

que hace que el agua se conserve en bolitas sobre el metal aceitoso. La tensin de la superficie es

la capa delgada que se ve sobre la superficie de la soldadura derretida. Los contaminantes de la

soldadura pueden incrementar la tensin de la superficie y la mayora pueden controlarse

cuidadosamente. La temperatura de la soldadura tambin afectara la tensin de la superficie,

reducindola al incrementar su temperatura. Este efecto es pequeo comparado al de la

oxidacin.

Flux

El propsito del flux

Reduce xidos en todas las superficies involucrados en la unin de soldadura.

Reduce la tensin superficial de la soldadura fundida.

Ayuda aprevenir la reoxidacin de la superficie durante la soldadura.

Ayuda a transferir calor a las superficies a soldar.

Tipos de Flux

R Resina, fue el primer flux utilizado en la electrnica y aun es empleado. Esta hecho de savia

que emana de algunos arboles (no haluros/nocidos organicos). Adecuado para limpieza con

solvente/saponificador. Este flux debe de ser lavado.

RMA Resina Media Activada (haluros limitados, cidos orgnicos dbiles lamiados)Adecuado

para limpieza con solvente/saponificador

RA Resina Activada (haluros/cidos orgnicos dbiles). Usado por algunos como no-clean,

usualmente con solvente/saponificador.

RSA Resina Sper Activada (alto nivel de haluros y cidos orgnicos). Limpiado con

solvente/saponificador.

OA Orgnico Activado (alto nivel de haluros, alto nivel de cidos orgnicos fuertes). Debe de

ser lavado con agua o saponificador

NO-CLEAN Los residuos no se lavan, no degradan la Resistencia al Aislamiento de Superficie

(SIR).

NO-CLEAN

RESINA NATURAL Y SINTETICA cidos Orgnicos dbiles y haluros.

RESINA NATURAL Y SINTETICA cidos orgnicos dbiles solamente (sin haluros).

VOC-FREE cidos orgnicos dbiles usualmente libres de resinas. El alcohol es reemplazado por

agua.

Soldadura por Ola

FLUX

--- Control de Contenido de Slidos

1. Gravedad Especfica

fluxes de altos slidos (> 10%).

1. Titulacin

Fluxes bajos a medios en slidos (< 10%).

Los fluxes utilizados en los sistemas sellados no pierden solvente y por lo tanto no requieren de

este control.

Mtodos de Aplicacin

1. Espuma

2. Ola

Utilizados para fluxes tipo OA, RMA y RA

Requieren control estricto del contenido de slidos.

1. Spray

o Utilizado para fluxes No-Clean.

SOLDADURAS

Aleacin Estndar: 63% de Estao y 37% de Plomo

La aleacin eutctica 63% de Sn y 37% de Pb es una aleacin especial donde la fusin ocurre a una

sola temperatura que es de 183 C (361 F).

Impurezas Metlicas: Pueden:

Causar defectos severos de cortos (particularmente cuando el hierro excede 0.005% y el Zinc

excede 0.003%).

Debilitar la resistencia de la unin de la soldadura.

Incrementar la razn de formacin de escoria.

Causar uniones opacas o granulosas.

Reducir la capacidad de mojado (particularmente el azufre).

Impurezas No Metlicas: (xidos Incluidos).

o Las impurezas no metlicas u xidos incluidos se mojan muy bien en la soldadura fundida y

no se separan de la soldadura de la escoria.

o Los xidos incluidos incrementan la viscosidad de la soldadura fundida, causando cortos y

picos (icicles).

o Los xidos incluidos pueden ser medidos mediante la Prueba de Inclusin de Escoria (Dross

Inclusin Test).

PRECALENTADORES Y OLAS

Funcin del Precalentamiento

Evapora los solventes del flux (IPA, Agua)

Previene choque trmico de los PCB y de los componentes.

Activa el Flux.

Permite que la soldadura fluya atreves del PCB.

Tipos de Precalentadores

1. Radiante

Habilidad pobre para evaporar el agua de los fluxes (VOC Free), pudindose generar bolas de

soldadura.

Transparencia de calor selectiva.

1. Conveccin Forzada

Alta eficiencia en transparencia de calor.

Volatiza el agua de los fluxes (VOC Free).

Minimiza el incremento de temperatura entre las reas del PCB.

Tipos de Ola

1. Ola laminar usada en PCB de Throuh Hole.

2. Simple (Laminar)

3. Doble (Laminar/Turbulenta).

Ola turbulenta seguida de ola laminar usada en PCB con componentes de SMT en el lado de la

soldadura. La ola turbulenta previene el efecto de sombra en los componentes.

SISTEMAS INERTES (Nitrgeno)

Beneficios

1. Previene oxidacin.

Facilita el uso de fluxes No-Clean.

1. No decoloracin en los PCB.

2. Reduce la formacin de escorias

Menos mantenimiento requerido.

Menos soldadura utilizada.

Menos escoria que disponer.

Tipos de Sistemas Inertes (con Nitrgeno).

1. Sistema de Tnel Inerte

Ambiente inerte en Precalentadores y ola.

Consumo de nitrgeno: 1400 2400 CFH.

1. Sistema Inerte Limitado.

o Ambiente inerte solo en la ola

o Consumo de nitrgeno: 300 CFH.

PARAMETROS DEL PROCESO

Orientacin de la Tarjeta.

Los conectores e ICs deben viajar perpendicularmente a la ola. Los chips deben de viajar

paralelamente a la ola.

Flux.

Verifique que el flux sea aplicado uniformemente en el PCB.

Seleccione un flux adecuado al proceso. Si se requiere el uso de la ola turbulenta el flux debe

sobrevivir mayor tiempo en contacto con la ola de soldadura.

Velocidad del Coveyor.

El tiempo de contacto con la ola es funcin de la velocidad del conveyor y el rea de contacto

con la ola.

Ajustar la velocidad del conveyor de acuerdo al tiempo de contacto especificado (Tpico: 1.5

3.5 seg.)

El tiempo de contacto es el acumulado entre las olas turbulentas y Laminar.

Precalentamiento.

1. Precalentar tan rpido como sea posible pero sin exceder 2C/Segundo, medido en el lado

superior de la tarjeta. Exceder 2C/Segundo (3.5F/Segundo) puede causar dao a los

componentes debido a choque trmico.

2. Fluxes VOC Free.

Es optimo llevar la mayora de los fluxes VOC Free hasta los 105-120 C (220- 250 F).

Temperaturas inferiores pueden resultar salpicaduras.

Temperaturas superiores pueden volatilizar prematuramente los activadores causando

defectos de cortos de soldadura.

Temperatura del Crisol.

El rango recomendado es de 460 500 F (235 260 C).

El uso de dos olas limita la actividad del flux. Use la ola turbulenta solo si tiene componentes de

SMT en el lado de abajo del PCB.

Contaminacin y Controles

La pureza de la soldadura tiene un gran efecto en la parte terminada y el nmero de rechazos. Por

consiguiente entender los efectos de la contaminacin de la soldadura obviamente nos puede

llevar a mejorar la calidad de las partes producidas a un costo reducido. Se recomienda no ignorar

los efectos perjudiciales de las impurezas de la soldadura en la calidad y el ndice

de produccin del equipo de soldadura por inmersin o de onda. Algunos de los problemas que

prevalecen a causa de soldadura contaminada son uniones opacas o speras, puentes y no

poderse "mojar". Cambiar la soldadura no es necesariamente la solucin. Las soldaduras se

pueden dividir en tres grupos bsicos:

1).- Soldadura Reciclada

2).- Virgen.

3).- Alto Grado de Pureza.

Soldadura reciclada es desperdicio de Estao y Plomo que se puede comprar y refinar por medio

de procedimientos metalrgicos regulares. Los altos niveles de impureza pueden provocar

problemas en las lneas de produccin en masa. Soldadura Virgen este trmino se refiere a la

soldadura que estn compuestas de Estao y Plomo extrados del mineral. El nivel de pureza del

Estao y Plomo de esta materias primas es alto y excede, en muchos aspectos de la magnitud y

las normas (ASTM & QQS-571). Soldadura de alto grado de pureza se selecciona Estao y Plomo

con bajo nivel de impurezas y se produce soldadura con bajo nivel de impurezas.

Antes de discutir problemas y soluciones considere la fuente de la contaminacin metlica en un

crisol u onda durante la manufactura. Obviamente en una parte del equipo bien fabricada, las

paredes del recipiente para el metal fundido, al igual que la bomba y todas las dems superficies

que llegan a estar en contacto con la soldadura estn hechas con un metal como

el acero inoxidable. La contaminacin del bao, por consiguiente, puede resultar nicamente por

el contacto con el trabajo mismo.

Esto significa que un nmero limitado de elementos se adquieren, dependiendo de la lnea de

produccin. En el crisol de inmersin, esto significa que se podr encontrar cobre y zinc, al soldar

con ola ensambles electrnicos y tablillas de circuitos impresos, significa que se podr encontrar

cobre y oro. En otras palabras, un bao de soldadura solo se puede contaminar con aquellos

metales con los que est en contacto y los cuales son solubles en la soldadura.

Al ir subiendo el nivel de contaminacin, la calidad de la soldadura se deteriora. Sin embargo, no

existe una regal clara en cuanto al nivel de contaminacin metlica donde la soldadura ya no se

puede emplear.

No podemos prevenir que los materiales de los PCB toquen el bao e inevitablemente

contaminaran la soldadura hasta cierto grado. No existen valores absolutos para todas las

condiciones. El lmite depende de los requisitos de especificacin, diseo del PCB, solderabilidad,

espaciado de los circuitos, tamao de los conectores y otros parmetros. Establezca sus propios

niveles de contaminacin.

Los Efectos de Contaminantes Comunes

Cobre Uniones con apariencia arenosa, la capacidad de mojarse se ve reducida.

Aluminio Uniones arenosas, aumenta la escoria en el crisol.

Cadmio

Reduce la capacidad de mojado de la soldadura, causa que la unin se vea

muy opaca.

Zinc Provoca que el ndice de escoria aumente, las uniones se ven escarchadas.

Antimonio

En cantidades arriba de 0.5% puede reducir la capacidad de mojarse de la

soldadura. En pequeas cantidades mejora la capacidad de baja

temperatura de la unin de la soldadura.

Hierro Produce niveles excesivos de escoria.

Plata

Puede provocar uniones opacas, en concentraciones muy altas har que la

soldadura sea menos mvil. No es un contaminante malo. Se aade a

algunas aleaciones en forma deliberada.

Nickel

En pequeas concentraciones, provoca pequeas burbujas o ampollas en

la superficie de la unin.

Nota: La unin de la soldadura tiene apariencia opaca. El antimonio elimina este efecto.

OTROS CONTAMINANTES

Fosforo, Bismuto, indio, Sulfuro, arsnico, etc. Algunos de estos pueden considerarse

contaminantes, sin embargo, unos de ellos se aaden a la soldadura en forma deliberada para

fines especiales. Para soldar las tablillas a mquinas, se consideran materiales que pueden

provocar contaminacin de las uniones.

La escoria es el xido que se forma en la superficie de la soldadura. El ndice de la generacin de

escoria depende de la temperatura y la agitacin. Mucho de lo que aparenta ser escoria es, en

realidad, pequeos globules de soldadura contenidos en una pequea pelcula de xido. Entre ms

turbulenta sea la superficie de la soldadura, mas escoria se produce. Los contaminantes tambin

juegan un papel importante en la formacin de escoria. Los elementos que oxidan contribuyen a

esta formacin. Aunque se cree que la escoria es perjudicial en los procesos de soldadura de ola,

el xido de la superficie protege contra oxidacin futura. No es necesario quitarla escoria con

frecuencia, nicamente si interfiere con la accin de la ola o si la ola consiste en escoria.

Quitar la escoria una vez al da es, por lo general suficiente. Las areas donde se puede controlar la

escoria son la temperatura y la agitacin. Se ha encontrado que lo que se considera escoria es una

mezcla de compuestos intermetlico y escoria. Es importante quitar la acumulacin superficial del

crisol con herramientas que permitan que el metal se vuelva al crisol y solamente se quite la

escoria. Se han empleado muchas cosas para reducir la escoria, pero mientras haya exposicin

al oxigeno, se generara escoria.

PERFILES TERMICOS

Este asegura que el proceso por soldadura de ola este en control. El analizador trmico es una

herramienta de medicin (Temperatura VS Tiempo) y detecta los cambios que presenta en

proceso de soldadura en la mquina.

PERFIL

Est definido como la traza un gradiente trmico por unidad de tiempo.

Los perfiles trmicos analizan:

Cuantifican los Parmetros de los Precalentadores

La Temperatura de la Ola.

El Paralelismo.

Tiempo de Contacto (Tiempo de Contacto como la Velocidad del Conveyor).

Para ver el grfico seleccione la opcin "Descargar" del men superior

Tabla de Diagnstico

Cortos

Flux insuficiente.

Precalentamiento fuera de especificacin.

Orientacin de PCB Incorrecta.

Soldadura contaminada.

Temperatura del crisol baja.

Altura de la ola incorrecta.

Escoria de la ola.

Ola desnivelada.

Insuficiencias

Relacin alta de hoyo a terminal.

Altura de ola incorrecta.

Ola desnivelada.

Soldabilidad PCB/Componentes.

Bolas de Soldadura

Precalentamiento fuera de especificacin.

Tipo de mascarilla.

Flux insuficiente.

Tiempo de contacto excesivo.

Uso de ola turbulenta.

Pobre calidad de PTH (Fractura en Pared).

Вам также может понравиться

- Amortizacion PrestamosДокумент11 страницAmortizacion PrestamoscesosquiОценок пока нет

- Compresores AxialesДокумент18 страницCompresores AxialesPedro Javier Gonzalez RodriguezОценок пока нет

- Mantenimiento de CompresoresДокумент103 страницыMantenimiento de CompresoresAndres CarmonaОценок пока нет

- Vib NotacionДокумент10 страницVib NotacionGianco VillarrealОценок пока нет

- Vibraciones en MaquinasДокумент2 страницыVibraciones en MaquinascesosquiОценок пока нет

- Funcionamiento DefectuosoДокумент1 страницаFuncionamiento DefectuosocesosquiОценок пока нет

- Ficha técnica compresor aireДокумент6 страницFicha técnica compresor aireCathy Dyer60% (5)

- Formulario TCДокумент3 страницыFormulario TCluis suarezОценок пока нет

- 01 Confiabilidad Operacional Como Soporte Del MantenimientoДокумент27 страниц01 Confiabilidad Operacional Como Soporte Del MantenimientocesosquiОценок пока нет

- Actitudes de Una Persona Con Autoestima BajaДокумент1 страницаActitudes de Una Persona Con Autoestima BajacesosquiОценок пока нет

- Actitudes de Una Persona Con Autoestima BajaДокумент1 страницаActitudes de Una Persona Con Autoestima BajacesosquiОценок пока нет

- Proteccion IntegralДокумент6 страницProteccion IntegralcesosquiОценок пока нет

- Componentes Físicos de Un Computador (Imagenes)Документ6 страницComponentes Físicos de Un Computador (Imagenes)cesosquiОценок пока нет

- Ejemplo AmefДокумент4 страницыEjemplo AmefChuy PerezОценок пока нет

- Vibraciones en MaquinasДокумент2 страницыVibraciones en MaquinascesosquiОценок пока нет

- Bombas de TornilloДокумент22 страницыBombas de TornilloAlfonso Castillo DomínguezОценок пока нет

- Sistemas NeumaticosДокумент13 страницSistemas NeumaticosGustavo PerezОценок пока нет

- Ejemplo AmefДокумент4 страницыEjemplo AmefChuy PerezОценок пока нет

- Bomba CentrífugaДокумент2 страницыBomba CentrífugacesosquiОценок пока нет

- Turbinas KaplanДокумент8 страницTurbinas KaplancesosquiОценок пока нет

- Antecedentes Históricos Del Desarrollo de La SeguridadДокумент4 страницыAntecedentes Históricos Del Desarrollo de La Seguridadcesosqui0% (1)

- Mantenimiento Centrado en ConfiabilidadДокумент5 страницMantenimiento Centrado en ConfiabilidadcesosquiОценок пока нет

- 2 Eso Tema 1 Dibujo TecnicoДокумент21 страница2 Eso Tema 1 Dibujo TecnicoSoliz MarceloОценок пока нет

- Protección Contra La CorrosiónДокумент11 страницProtección Contra La CorrosióncesosquiОценок пока нет

- Ejemplo de Bomba CentrifugaДокумент11 страницEjemplo de Bomba CentrifugacesosquiОценок пока нет

- Calor PDFДокумент29 страницCalor PDFYonatan Pallin YalleОценок пока нет

- Antic or Rosi VasДокумент11 страницAntic or Rosi VasHugo AlfonsoОценок пока нет

- Tipos de SoldadurasДокумент3 страницыTipos de SoldadurasELRUDO13Оценок пока нет

- Como Calcular Un BoilerДокумент30 страницComo Calcular Un BoilerJaime CalmetОценок пока нет

- Schoharie Creek BridgeДокумент3 страницыSchoharie Creek Bridgefabricio88Оценок пока нет

- Un Caballero de IndustriaДокумент16 страницUn Caballero de IndustriadamariusОценок пока нет

- Townhero 2M2217A, TH170AДокумент2 страницыTownhero 2M2217A, TH170AEbercito Tu Pc Granados AguirreОценок пока нет

- James Samantha - Prometida A Un Highlander - (A Promise Given) PDFДокумент387 страницJames Samantha - Prometida A Un Highlander - (A Promise Given) PDFMagdalenaAlvarezMuzquiz100% (1)

- Método HornerДокумент12 страницMétodo HornerFrancisco Benites LuisОценок пока нет

- IndustrialДокумент9 страницIndustrialEnzo ArrascoОценок пока нет

- Ak 47Документ4 страницыAk 47Elias NavarroОценок пока нет

- Larv Roadway 20 - 70wДокумент3 страницыLarv Roadway 20 - 70wAlicia AltamiranoОценок пока нет

- Cap Tulo 37 GL Ndulas Paratiroideas 2018 Sabiston Tratado de Cirugia Plus Expertconsult 20 Edici NДокумент18 страницCap Tulo 37 GL Ndulas Paratiroideas 2018 Sabiston Tratado de Cirugia Plus Expertconsult 20 Edici NMayIsa RivAceОценок пока нет

- Infografia La Peste Por Diego Felipe Rubiano PDFДокумент1 страницаInfografia La Peste Por Diego Felipe Rubiano PDFDIEGO FELIPE RUBIANOОценок пока нет

- Receta Yogurt CaseroДокумент3 страницыReceta Yogurt CaserosdaynorОценок пока нет

- Motores Diesel: Análisis y Soluciones para Mejorar el RendimientoДокумент9 страницMotores Diesel: Análisis y Soluciones para Mejorar el RendimientoGerson R. Garay FernándezОценок пока нет

- Cuarto de Granallado - IntroduccionДокумент7 страницCuarto de Granallado - IntroduccionArturo CalderonОценок пока нет

- Danny Pinedo - Accion Colectiva en Los Andes: Comunidad y Conservacion en La Cordillera HuayhuashДокумент353 страницыDanny Pinedo - Accion Colectiva en Los Andes: Comunidad y Conservacion en La Cordillera HuayhuashDanny PinedoОценок пока нет

- El Cifrado de HenocДокумент78 страницEl Cifrado de HenocLas Mercedes San PabloОценок пока нет

- Consentimiento InformadoДокумент4 страницыConsentimiento InformadoJennifer Heredia100% (1)

- Deontología Semana 9 - Uroosevelt 2022 - 1 Docentes - FarДокумент37 страницDeontología Semana 9 - Uroosevelt 2022 - 1 Docentes - FarSergio CristobalОценок пока нет

- ProyectoДокумент78 страницProyectoguamuchilsinОценок пока нет

- Potencial Hidróxido y Potencial HidrógenoДокумент15 страницPotencial Hidróxido y Potencial HidrógenoEystinMedinaОценок пока нет

- Humanidad IntraterrenaДокумент78 страницHumanidad Intraterrenajavier8860Оценок пока нет

- Presentacion Dragado CRP V2 - DEFINITIVO-1Документ9 страницPresentacion Dragado CRP V2 - DEFINITIVO-1Simon FuenmayorОценок пока нет

- Guia Farmacias y ConsultoriosДокумент19 страницGuia Farmacias y ConsultoriosmegorichОценок пока нет

- Mest2 U2 A3 JuguДокумент6 страницMest2 U2 A3 JuguAnonymous ju2PedBJWОценок пока нет

- Unidad1 - Uni4-1Документ15 страницUnidad1 - Uni4-1Flavio HuapayaОценок пока нет

- PS Recocemos Los Tipos de Familia 26-04Документ8 страницPS Recocemos Los Tipos de Familia 26-04Vicky ZorrillaОценок пока нет

- Equipamiento de QuirofanosДокумент22 страницыEquipamiento de QuirofanosAnahi Triveño OriasОценок пока нет

- Reseña histórica de Servicios Y Transporte HWC, CAДокумент4 страницыReseña histórica de Servicios Y Transporte HWC, CAAndreina MartinezОценок пока нет

- Ied Instituto Técnico Olga Santamaría: Calle 3 # 9 - 56, Anolaima CundinamarcaДокумент22 страницыIed Instituto Técnico Olga Santamaría: Calle 3 # 9 - 56, Anolaima CundinamarcaERiKA REYESОценок пока нет

- 5 Comunitarismo, Teoría Ética Del CuidadoДокумент29 страниц5 Comunitarismo, Teoría Ética Del CuidadoYorleidis Manjarrés AcevedoОценок пока нет

- Diccionario de VenezolanismosДокумент11 страницDiccionario de Venezolanismosoriana21Оценок пока нет