Академический Документы

Профессиональный Документы

Культура Документы

Tipos de Cemento

Загружено:

Jhan Pool RamirezАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Tipos de Cemento

Загружено:

Jhan Pool RamirezАвторское право:

Доступные форматы

ALUMNO: Carlos Miguel Mercado Panduro

TIPOS DE CEMENTO

Los cementos se distinguen por sus caractersticas tanto qumicas como fsicas. A continuacin

se presentan algunos cementos especificados en la Norma ASTM.

8 tipos de cemento Prtland, ASTMC150: I, IA, II, IIA, III, IIIA, IV, V.

6 tipos de cemento hidrulico mezclado, ASTM C595: IS, IP, P, I(PM),I(SM), S.

Tipo IS.- Cemento Prtland con escoria de alto horno

Tipo IP.- Cemento Prtland con adicin Puzolanica.

Tipo P.- Cemento Prtland con puzolana para usos cuando no se requiere alta resistencia

inicial. Tipo I (PM).- Cemento Prtland con Puzolana modificado.

Tipo I (SM).- Cemento portland con escoria, modificado.

Tipo S.- Cemento con escoria para la combinacin con cemento Portland en la fabricacin de

concreto y en combinacin con cal hidratada en la fabricacin del mortero de albailera.

3 tipos de cemento para mampostera, ASTM C91: N, M, S.

En Bolivia solo se fabrican los cementos del Tipo I, y IP por lo cual solo se desarrollaran estos

con mayor detalle, del resto solo se presentaran sus caractersticas principales.

TIPO I, cemento comn, para usos generales, es el que ms se emplea para fines

estructurales cuando no se requieren de las propiedades especiales especificadas para

los otros cuatro tipos de cemento.

En las tablas 1.5 y 1.6 se dan diferentes caractersticas para los cementos Tipo I.

ALUMNO: Carlos Miguel Mercado Panduro

TIPO II, cemento modificado para usos generales y se emplea cuando se prev una

exposicin moderada al ataque por sulfatos o cuando se requiere un moderado calor de

hidratacin. Estas caractersticas se logran al imponer limitaciones en el contenido de C3A y

C3S del cemento. El cemento tipo II adquiere resistencia con ms lentitud que el tipo I; pero a

final de cuentas, alcanza la misma resistencia. Este tipo de cemento se usa en el hormign

expuesto al agua de mar.

TIPO III, cemento de alta resistencia inicial, recomendable cuando se necesita una

resistencia temprana en una situacin particular de construccin. Este cemento se obtiene por

un molido ms fino y un porcentaje ms elevado de C3A y C3S. El hormign tiene una

resistencia a la compresin a los 3 das aproximadamente igual a la resistencia a la compresin

a los 7 das para los tipos I y II y una resistencia a la compresin a los 7 das casi igual a la

resistencia a la compresin a los 28 das para los tipos I y II. Sin embargo, la resistencia ltima

es ms o menos la misma o menor que la de los tipos I y II.

Dado que el cemento tipo III tiene un gran desprendimiento de calor, no se debe usar en

hormigones masivos. Con un 15% de C3A presenta una mala resistencia a los sulfatos. El

contenido de C3A puede limitarse al 8% para obtener una resistencia moderada a los sulfatos o

a 5% cuando se requiere alta resistencia.

TIPO IV. Cemento de bajo calor de hidratacin. Los porcentajes de C2S y C4AF son

relativamente altos; El bajo calor de hidratacin en el cemento tipo IV se logra limitando los

compuestos que ms influyen en la formacin de calor por hidratacin, o sea, C3A y C3S.

Dado que estos compuestos tambin aportan la resistencia inicial de la mezcla de cemento, al

limitarlos se tiene una mezcla que gana resistencia con lentitud. Este cemento se usa para

estructuras de hormign masivo, con bajas relaciones superficie/volumen. Requiere mucho

ms tiempo de curado que los otros tipos.

TIPO V. Cemento resistente a los sulfatos. La resistencia al sulfato se logra minimizando el

contenido de C3A (5%), pues este compuesto es el ms susceptible al ataque por sulfatos.

Este tipo se usa en las estructuras expuestas a los sulfatos alcalinos del suelo o del agua, a los

sulfatos de las aguas freticas y para exposicin al agua de mar.

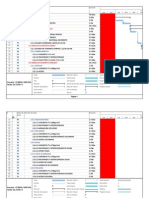

Las resistencias relativas de los hormigones preparados con cada uno de los cinco tipos de

cemento se comparan en la tabla 1.9, a cuatro edades diferentes; en cada edad, se han

normalizado los valores de resistencia para comparacin con el hormign de cemento tipo I.

ALUMNO: Carlos Miguel Mercado Panduro

CON INCLUSIN DE AIRE, ASTM C150: TIPO IA, IIA Y IIIA,. Estos tipos tienen una

composicin semejante a las de los tipos I, II y III, excepto que durante la fabricacin, se muele

junto con estos ltimos un agente inclusor de aire. Este constituye un mal mtodo para obtener

aire incluido, ya que no se puede hacer variar la dosis del agente para compensar otros

factores que influyan en el contenido de aire en el hormign.

Estos cementos se usan para la produccin de hormign expuesto a heladas severas.

ALUMNO: Carlos Miguel Mercado Panduro

CEMENTOS MEZCLADOS ASTM C595: TIPO IS, IP, P, I(PM), I(SM), S. Estos cementos

consisten en mezclas, que se muelen juntas, de clinker y ceniza muy fina, puzolana natural o

calcinada, o bien, escoria, dentro de los lmites en porcentaje especificados de los

componentes. Tambin pueden consistir en mezclas de cal de escoria y cal de puzolana. En

general, pero no necesariamente, estos cementos dan lugar a una resistencia mayor a la

reaccin lcali-agregado, al ataque por sulfato y al ataque del agua de mar, pero requieren un

curado de mayor duracin y tienden a ser menos resistentes a los daos por la sal para

deshelar y descongelar. Dan lugar a una menor liberacin de calor y es posible que ganen

resistencia con mayor lentitud, en especial a bajas temperaturas.

Cementos Puzolnicos1.- Endurecen ms lentamente, en especial en ambiente fro, y

requieren en general ms agua de amasado que el Prtland normal; pero a largo plazo llegan a

superar las resistencias de este, confiere al hormign una elevada densidad, disminuyendo su

porosidad y

hacindolo ms compacto, lo que aumenta su resistencia qumica. Todo ello lo hace

recomendable para gran nmero de obras (canales, pavimentos. obras en aguas muy puras o

ambientes medianamente agresivos, hormigonados bajo agua, obras martimas, etc.).

Cemento de Alto Horno.- Se obtiene por enfriamiento brusco en agua de la ganga fundida

procedente de procesos siderrgicos. Dado su contenido en cal combinada, la escoria no es

una simple puzolana, sino que tiene de por si propiedades hidrulicas, es decir, que es un

verdadero cemento, fragua y endurece muy lentamente, por lo que debe ser acelerada por la

presencia de algo que libere cal, como el clinker de Prtland.

Estos cementos presentan poca retraccin y un dbil calor de hidratacin, por lo que pueden

ser utilizados sin riesgo en grandes macizos. A cambio y por la misma razn, son muy

sensibles a las bajas temperaturas, que retardan apreciablemente su endurecimiento, por lo

que no deben utilizarse por debajo de los + 5 C.

PARA MAMPOSTERA, ASTM C91, TIPO N, S Y M. Son cementos de baja resistencia

utilizados exclusivamente en albailera. El tipo M tiene la resistencia ms alta, alcanzando

20MPa. Una caracterstica de este tipo de cemento es su mayor plasticidad. Este tipo se usa

tambin para revoque; asimismo, suele contener una piedra caliza finamente molida junto con

el clinker y un plastificante inclusor de aire. Una marca que se encuentra en el mercado es

CALCEMIT.

CEMENTO BLANCO. Este tipo cumple con los requisitos del tipo I o del tipo III, o los de

ambos. En l se utilizan materias primas de bajo hierro y bajo manganeso y un apagado

especial para producir un color blanco puro.

API especial 10 para pozos petroleros. Este tipo consta de varias clases y est diseado

para satisfacer las condiciones de presin y temperatura elevadas que se encuentran en la

inyeccin de grout en los pozos petroleros. Este tipo produce una pasta aguada de baja

viscosidad y fraguado lento, tan lquida cmo es posible para facilitar el bombeo a presin en

los pozos profundos. Es de bajo contenido de C3A, de molido grueso y no puede contener

alguna sustancia para ayudar a la pulverizacin.

TIPOS EXPANSIVOS. Estos tipos se usan para inhibir la contraccin del hormign y minimizar

el agrietamiento. Tienen baja resistencia al sulfato.

CEMENTOS DE ALTA ALMINA. Este tipo contiene aluminatos de calcio, en lugar de silicatos

de calcio. Tiene una elevada resistencia temprana (a las 24hrs) y propiedades refractarias.

Puede experimentar un 40% de regresin en la resistencia despus de secar durante un

periodo de 6 meses, si el hormign no se mantiene fro durante las primeras 24 h despus de

mezclar y vaciar.

Вам также может понравиться

- Planeacion y Control de Avance de Obra ALTO AzcapotzalcoДокумент98 страницPlaneacion y Control de Avance de Obra ALTO AzcapotzalcoLuis Angel Osorio RosalesОценок пока нет

- IndiceДокумент20 страницIndiceJhan Pool RamirezОценок пока нет

- TFM Junior Ogbamwen. DefinitivoДокумент91 страницаTFM Junior Ogbamwen. DefinitivoJhan Pool RamirezОценок пока нет

- EQUIPAMIENTOДокумент2 страницыEQUIPAMIENTOJhan Pool RamirezОценок пока нет

- Procedimiento para Liquidacion Obras Publicas Por Administracion DirectaДокумент64 страницыProcedimiento para Liquidacion Obras Publicas Por Administracion DirectaBeatriz Caya FloresОценок пока нет

- Constitucion de Una Empresa Constructora en El PeruДокумент26 страницConstitucion de Una Empresa Constructora en El PeruHugo Chong100% (1)

- Resolucion AnaДокумент3 страницыResolucion AnaJhan Pool RamirezОценок пока нет

- 01.00 Memoria Descriptiva BARRIO PIURA CORДокумент11 страниц01.00 Memoria Descriptiva BARRIO PIURA CORJhan Pool RamirezОценок пока нет

- Ficha Diplomado en Fiscalizacion y Auditoria TributariaДокумент7 страницFicha Diplomado en Fiscalizacion y Auditoria TributariaJhan Pool RamirezОценок пока нет

- Pcge LB AP Empr Constructor AДокумент48 страницPcge LB AP Empr Constructor ACorel Isatec50% (2)

- Curso para Inspect Ores Tecnicos de Seguridad en Defensa CivilДокумент502 страницыCurso para Inspect Ores Tecnicos de Seguridad en Defensa CivilEdu PerezОценок пока нет

- Procedimiento liquidación obras públicas directasДокумент29 страницProcedimiento liquidación obras públicas directaspablo_anzenОценок пока нет

- Anexo Vise Basica Ex AnteДокумент48 страницAnexo Vise Basica Ex AnteJhan Pool RamirezОценок пока нет

- Norma Ohsas 18001Документ24 страницыNorma Ohsas 18001Jose LuisОценок пока нет

- Cot PL 1011 17 Valdivia Espinar CuscoДокумент10 страницCot PL 1011 17 Valdivia Espinar CuscoJhan Pool RamirezОценок пока нет

- Registro de AsistenciaДокумент7 страницRegistro de AsistenciaJhan Pool RamirezОценок пока нет

- Reforzamiento estructural con fibra de carbonoДокумент153 страницыReforzamiento estructural con fibra de carbonoEmerson ArteagaОценок пока нет

- Tanques de SedimentaciónДокумент15 страницTanques de SedimentaciónJhan Pool RamirezОценок пока нет

- NTP 400.012 GranulometríaДокумент18 страницNTP 400.012 GranulometríaCesar Stevens Melgarejo Serna100% (7)

- Fibra Carbono Peru - Diseno Estructuras Concreto Reforzadas Fibra CarbonoДокумент4 страницыFibra Carbono Peru - Diseno Estructuras Concreto Reforzadas Fibra CarbonoJose PaulОценок пока нет

- MTC 206 Grav. Específica y Absorción Agreg. GruesosДокумент5 страницMTC 206 Grav. Específica y Absorción Agreg. GruesosJhan Pool RamirezОценок пока нет

- Formulario Instalaciones SanitariasДокумент6 страницFormulario Instalaciones SanitariasJhan Pool RamirezОценок пока нет

- 36 118 1 PBДокумент6 страниц36 118 1 PBJhan Pool RamirezОценок пока нет

- Seminario 2Документ3 страницыSeminario 2Jhan Pool RamirezОценок пока нет

- Trabajo Investigacion Desarrollo Urbano 1Документ5 страницTrabajo Investigacion Desarrollo Urbano 1Jhan Pool RamirezОценок пока нет

- Análisis de Estructuras de BarrasДокумент10 страницAnálisis de Estructuras de BarrasJhan Pool RamirezОценок пока нет

- Valoriza. Precios UnitariosДокумент6 страницValoriza. Precios UnitariosJean Carlos Mori AnguloОценок пока нет

- Vivienda UnifamiliarДокумент42 страницыVivienda UnifamiliarJhan Pool RamirezОценок пока нет

- Tanques de SedimentaciónДокумент15 страницTanques de SedimentaciónJhan Pool RamirezОценок пока нет

- Ética y Responsabilidad SocialДокумент3 страницыÉtica y Responsabilidad SocialJhan Pool RamirezОценок пока нет

- Proceso Constructivo Viguetas PretensadasДокумент5 страницProceso Constructivo Viguetas Pretensadasarturo100% (1)

- Conversion de UnidadesДокумент25 страницConversion de UnidadesGabriel Alexis Malagon Carvajal0% (1)

- Tabla de Vida UtilДокумент3 страницыTabla de Vida UtilJose Luis ReynosoОценок пока нет

- Memoria Descriptiva Arquitectura LaresДокумент9 страницMemoria Descriptiva Arquitectura LaresC Saulito Corrales JorgeОценок пока нет

- Evolución de Los PavimentosДокумент5 страницEvolución de Los PavimentosTiana BleikОценок пока нет

- Cateño Salcedo Samuel M.Документ24 страницыCateño Salcedo Samuel M.Aldo Jesús Yupanqui ChávezОценок пока нет

- Seminario de Puentes para El CismidДокумент40 страницSeminario de Puentes para El CismidVictor Raúl SilveraОценок пока нет

- Expediente Tecnico Santa Ana TusiДокумент95 страницExpediente Tecnico Santa Ana TusiVictor Paredes TapiaОценок пока нет

- Geomalla - Equipo 3 - Entrega Final-2Документ23 страницыGeomalla - Equipo 3 - Entrega Final-2Agatha FrancoОценок пока нет

- Ficha PremescladoДокумент1 страницаFicha PremescladoRONALD PEREZОценок пока нет

- Presupuesto para parques, bermas y lateralesДокумент14 страницPresupuesto para parques, bermas y lateralesPaul Bazan HurtadoОценок пока нет

- Ventajas y Usos en Los Sistemas - Combinado y DualДокумент3 страницыVentajas y Usos en Los Sistemas - Combinado y DualtonicitomanОценок пока нет

- Analisis de Costos UnitariosДокумент108 страницAnalisis de Costos UnitariosOscar AguilarОценок пока нет

- Adherencia Entre El Acero y El HormigónДокумент9 страницAdherencia Entre El Acero y El HormigónAlx Leon TОценок пока нет

- Diseños de HormigonesДокумент28 страницDiseños de HormigonesJose RCОценок пока нет

- Analisis de Costos UnitariosДокумент24 страницыAnalisis de Costos UnitariosVicente Ivan Campos GutierrezОценок пока нет

- Tablas y Graficos de Pavimentos 3Документ5 страницTablas y Graficos de Pavimentos 3Dorys Rojas GutierrezОценок пока нет

- Guía completa sobre el uso y cuidados del cemento de albañileríaДокумент2 страницыGuía completa sobre el uso y cuidados del cemento de albañileríaSergio De LandazuryОценок пока нет

- Reciclaje de Carpeta Asfaltica FinalДокумент47 страницReciclaje de Carpeta Asfaltica FinalAlex David MuñivargasОценок пока нет

- 5 2009 Medio Siglo de Viviendad Social en CubaДокумент25 страниц5 2009 Medio Siglo de Viviendad Social en CubaJose CarlosОценок пока нет

- CANTIDADES DE OBRA 2 EntДокумент28 страницCANTIDADES DE OBRA 2 EntFercho FnzОценок пока нет

- Piscina AlonsoДокумент18 страницPiscina AlonsomauriliosozaОценок пока нет

- GeotecniaДокумент8 страницGeotecniaBastian Araya LuzaОценок пока нет

- Informe de Liquidacion Final 2021 SupervisionДокумент10 страницInforme de Liquidacion Final 2021 SupervisionFrancis Albino AriasОценок пока нет

- Especificaciones Tecnicas SardinelesДокумент7 страницEspecificaciones Tecnicas SardinelesgianmarcoОценок пока нет

- Marco Teórico - Discucion - Objetivo - Hipotesis - DesarrolloДокумент7 страницMarco Teórico - Discucion - Objetivo - Hipotesis - DesarrolloJoaquin Perez BannenОценок пока нет

- Vulnerabilidad de PucaraДокумент72 страницыVulnerabilidad de Pucaramariela palacios santosОценок пока нет

- Muro de Contencion de Terrenos en LaderaДокумент6 страницMuro de Contencion de Terrenos en LaderaAna LuciaОценок пока нет

- II - Ee Calculo PararrayosДокумент5 страницII - Ee Calculo PararrayosMauro Izaguirre VillanuevaОценок пока нет

- Universidad Técnica de ManabíДокумент36 страницUniversidad Técnica de ManabíFelix Velez PeñafielОценок пока нет