Академический Документы

Профессиональный Документы

Культура Документы

Gestión de La Calidad - Tareas

Загружено:

Milagros Porragas0 оценок0% нашли этот документ полезным (0 голосов)

21 просмотров10 страницОригинальное название

Gestión de La Calidad_Tareas

Авторское право

© © All Rights Reserved

Доступные форматы

DOCX, PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате DOCX, PDF, TXT или читайте онлайн в Scribd

0 оценок0% нашли этот документ полезным (0 голосов)

21 просмотров10 страницGestión de La Calidad - Tareas

Загружено:

Milagros PorragasАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате DOCX, PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 10

GM llama a revisin a casi medio milln de vehculos de tres de sus marcas

Washington, 21 sep (EFE).- El gigante del motor estadounidense

General Motors (GM) llam hoy a revisin a casi medio milln de

vehculos de las marcas Chevrolet, Pontiac y Saturn por problemas en

la conexiones en la caja de cambios y otro en las luces de direccin.

GM revisar y reparar ms de 426.000 vehculos en EE.UU. de las marcas

Chevrolet, Pontiac y Saturn por posibles defectos en la transmisin de vehculos

automticos, que en algunos casos pese a estar en posicin "Park" pueden

engranar la marcha y rodar como si estuvieran en punto muerto.

La llamada a revisin tambin afectar a 47.600 vehculos en Canad, Mxico y

en menor medida a otros mercados fuera de Norteamrica.

La agencia federal de seguridad en carretera de Estados Unidos, la NHTS, dijo

que en los vehculos afectados por el defecto, las lengetas del cable del cambio

se pueden fracturar y separar, lo que permitira que la posicin de la caja de

cambios no coincida con la marcha engranada.

En concreto, este problema puede aparecer en los Chevrolet Malibu, Saturn

Aura y Pontiac G6 de los aos 2007 a 2010 con trasmisiones automticas de

cuatro velocidades.

Segn GM, en los cuatro casos en que el fallo tuvo lugar no se ha informado de

heridos ni vctimas mortales.

El primer fabricante estadounidense del motor tambin ha llamado a revisin a

4.716 unidades en EE.UU. y 1.700 en el resto de Norteamrica del compacto

Chevrolet Sonic por la posibilidad de que no funcione el sistema que avisa de

que las bombillas de intermitencia estn fundidas.

El fallo puede afectar a los Sonic que fueron calibrados incorrectamente entre el

29 de mayo y el 29 de agosto de este ao en la planta de ensamblaje de Orion, en

el estado de Michigan.

http://mx.noticias.yahoo.com/gm-llama-revisi%C3%B3n-medio-mill%C3%B3n-

veh%C3%ADculos-marcas-165000254.html

Juran y la triloga de la calidad.

Joseph Juran jug junto a Deming un papel destacado en las

enseanzas de la mejora de la calidad de la industria japonesa

durante los aos 50. Estuvo desde un principio orientado a la

GESTIN, centrndose con posterioridad en la planificacin de

la calidad. En 1951 publica Quality Control Handbook, uno de

los manuales de calidad ms completos que existen.

Para Juran la calidad se define como Adecuacin al uso, la cual se alcanza en

primer lugar por una adecuacin del diseo del producto (Calidad de diseo) y en

segundo lugar por el grado de conformidad del producto final con ese diseo

(Calidad de fabricacin o de conformidad). Una de sus principales aportaciones

es la denominada Triloga de la calidad, en la que indica la relacin existente

entre planificacin, control y mejora de la calidad. Para Juran la calidad no

surge de forma accidental sino que debe ser PLANIFICADA.

1) La planificacin de la calidad consiste en acercarse al cliente actual y al

potencial, e investigar sus necesidades, que son cambiantes. Se pretende conocer

a travs de estas investigaciones las demandas del cliente en cuanto a

caractersticas deseadas en el producto. Para lograr integrar las necesidades del

cliente en los productos se debe en primer lugar identificar a los clientes. En este

intento, Juran diferenciar entre el cliente externo (Ajeno a la empresa) y cliente

interno (Que ser todo miembro de la organizacin afectado por el producto). Las

demandas de los clientes son finalmente transferidas al diseo de productos y del

proceso productivo para obtener un producto final acorde con dichas necesidades

del cliente.

2) El control de la calidad es un complemento indispensable de la planificacin,

actuando como un sistema de retroalimentacin. Segn Juran el control no debe

limitarse a la direccin, sino que deben emprenderlo todos los empleados de la

empresa. El proceso de control comienza evaluando el comportamiento real de la

calidad, comparndolo con los objetivos inicialmente establecidos, para finalmente

actuar sobre las posibles desviaciones.

3) La mejora de la calidad trata de realizar los cambios oportunos para que se

alcancen niveles de calidad ms elevados que en periodos anteriores. Juran

propuso la siguiente secuencia para la resolucin de problemas en aras a la

mejora de la calidad:

a. Probar la necesidad de mejora.

b. Identificar los proyectos de mejora.

c. Organizar los equipos para cada proyecto.

d. Diagnosticar las causas del problema.

e. Proporcionar un remedio y probar su efectividad.

f. Gestionar la resistencia al cambio por parte de los trabajadores.

g. Instituir controles para mantener las mejoras logradas.

Al igual que Deming, aboga porque sea la DIRECCIN la que lleve a la

organizacin a la mejora de la calidad. La clave es que la calidad tiene que ser

puesta en prctica de arriba-abajo.

Juran diferenci entre:

Problemas espordicos: Son dramticos y deben recibir atencin

inmediata.

Problemas crnicos: Ocurren durante un largo periodo. Es en estos en los

que debe centrarse un proceso de mejora continua y en los que la direccin

debe jugar un papel destacado.

Muchos aspectos de la filosofa de de Juran y Deming son similares (Compromiso

de la alta direccin; La necesidad de mejorar; El uso de tcnicas de control de la

calidad y la importancia de la formacin), sin embargo no estn de acuerdo en

todos sus puntos.

As, Juran crea que Deming estaba equivocado al afirmar que la direccin deba

eliminar el miedo, ya que l crea que el miedo puede sacar a la superficie lo mejor

de las personas.

El crculo de Deming.

W. Edwards Deming se doctor en fsica y trabaj para la western

Electric en los aos 20-30. Deming estuvo especialmente interesado

en los mtodos estadsticos de Walter Shewhart. Comenz

aplicando tcnicas estadsticas a distintos procesos productivos,

consiguiendo mejorar de forma considerable la productividad, si bien

no se conform con llevar a la prctica estos mtodos, sino que los

desarroll de forma notable. Deming afirma que los mtodos

estadsticos proporcionan el nico mtodo de anlisis que sirve de gua para

entender los fallos y reducirlos.

Sus enseanzas no fueron bien acogidas en occidente, donde la tradicin deca

que calidad y productividad eran incompatibles. Sin embargo, fue un autntico

<<Revolucionario>> para las empresas japonesas, enseando a mejorar la

calidad a travs del control estadstico y de la reduccin de la variabilidad. Su

relevancia en Japn fue tal que el premio japons a la calidad lleva su nombre

desde su creacin en 1951.

Los 14 puntos de Deming ofrecen un marco para la accin y otorgan a la direccin

la base para la formulacin de un plan para la mejora. Deming establece que para

mejorar la calidad, aplicando los puntos anteriores, se tiene que utilizar el conocido

como ciclo PDCA o ciclo de Deming (Aunque fue propuesto inicialmente por

Shewhart). Dicho ciclo propone seguir las siguientes fases en la solucin de

cualquier problema:

1) PLANIFICAR (Plan): Significa individualizar el problema, recoger datos,

estudiar las relaciones causa-efecto y ver las hiptesis de solucin.

2) REALIZAR (Do): Consiste en llevar a cabo lo establecido en el plan.

3) CONTROLAR (Check): Compara el plan inicial con los resultados obtenidos.

4) ACTUAR (Act): Actuar para corregir los problemas encontrados, prever

posibles problemas futuros y establecer las condiciones que permitan mantener el

proceso de forma estable e iniciar un nuevo proceso de mejora.

Una vez finalizado el ciclo, este volver a repetirse nuevamente partiendo del

conocimiento acumulado en el anterior ciclo, lo que supone un modelo de mejora

continua.

Segn Deming, para aplicar este estilo de gestin hay que luchar contra una serie

de <<enfermedades mortales>> y <<obstculos>> en la forma de gestin de las

empresas de occidente.

Entre las enfermedades mortales incluye la falta de constancia en el objetivo de

mejora de la calidad, el nfasis de muchas empresas en los beneficios a corto

plazo, la evaluacin de rendimientos anual, la elevada movilidad de directivos

entre empresas, los costes mdicos (bajas por enfermedad, accidentes laborales,

etc.) excesivos derivados de la falta de motivacin de los trabajadores y la gestin

basada exclusivamente en cifras visibles.

Entre los obstculos cita las deficiencias educativas en relacin a los mtodos

estadsticos, la creencia de que la mejora es responsabilidad del departamento de

calidad y que los problemas provienen de los trabajadores o que solo es necesario

cumplir con lo especificado.

Introduccin a la gestin de la

calidad.

Francisco Javier Miranda Gonzlez.

Antonio Chamorro Mera.

Sergio Rubio Lacoba.

Publicaciones Delta

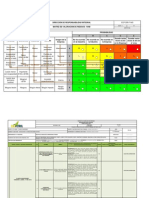

Tabla de muestreo Military-Standard 105D.

Para una mayor facilidad en la utilizacin y aplicacin de los planes de muestreo,

se requiere generalmente que stos se encuentren tabulados. La norma MIL-

STD-105E es un esquema de muestreo que ide el gobierno de Estados Unidos

para sus adquisiciones durante la Segunda Guerra Mundial.

MIL-STD-105E est diseada para muestreo de atributos lote por lote. Se usa un

AQL [Nivel de calidad aceptable] entre 0.10 a 10%.

Para utilizar un plan de muestreo indexado segn AQL como la norma MIL-STD-

105E se deben seguir los siguientes pasos:

Establecer el valor de AQL: Decisin de la administracin.

Determinar el tamao del lote: Por lo general se establece por convenio entre

el proveedor y el cliente.

Determinar el nivel de inspeccin: Generalmente inspeccin normal.

Determinar el plan de muestreo: Muestreo sencillo, doble o mltiple.

Determinar la clave de tamao de muestra (Letra)

Determinar el tamao de muestra y el nmero de aceptacin.

Seleccionar la muestra: Se debe tomar el lote al azar.

Inspeccionar la muestra: Se cuentan los artculos defectuosos. Si el nmero

que resulta no supera el nmero de aceptacin que se encontr en la tabla se

acepta el lote. En caso contrario se rechaza.

Registrar los resultados: Se debe llevar registro de las decisiones de

aceptacin o rechazo para que se puedan seguir las reglas de cambio.

Una empresa desea aplicar la norma MIL-STD-105E para el

muestreo de lotes de un determinado producto de tamao

N=3,000 y que histricamente ha presentado un porcentaje de

defectuosos de un 2%. Se ha convenido un nivel de calidad aceptable (AQL) de

un 1%. La empresa utiliza inspeccin normal. Con esta informacin se busca

determinar el tamao de la muestra (n) y el nmero de aceptacin (c).

Paso 1: Dado el tamao del lote y el nivel de inspeccin seleccionado se

busca la letra que corresponde a dicho plan. En el ejemplo el tamao del lote

Ejemplo

esta en el rango entre 1,201 y 3,200 y la inspeccin normal corresponde a la

columna II. Por tanto, la letra a utilizar es K.

Paso 2: Buscamos en la siguiente tabla el cruce entre la letra seleccionada

previamente (En nuestro ejemplo K) y el nivel de AQL definido (En nuestro

ejemplo AQL=1%). Se obtiene n=125 como tamao de muestra, C=3 como

nmero de aceptacin y r=4 como nmero de rechazo.

Finalmente utilizando el procedimiento de MUESTREO SIMPLE se puede

determinar la probabilidad de aceptar el lote con N=3,000, p= 2% y (n, c)= (125,3).

Se puede verificar que dicha probabilidad corresponde a Pa=75.75%.

http://www.gestiondecalidadtotal.com/mil_std_105e.html

Qu es una especificacin?

En reas como la ingeniera y la manufactura, el trmino Especificacin

representa un documento tcnico oficial que establece de forma clara todas las

caractersticas, los materiales y los servicios necesarios para producir

componentes destinados a la obtencin de productos.

Estos incluyen requerimientos para la conservacin de dichos productos, su

empaquetamiento, almacenaje y mercado as como los procedimientos para

determinar su obtencin exitosa y medir su CALIDAD.

ESTNDAR: Es un documento de origen internacional, nacional o de empresa

que se utiliza como referencia, comparacin o consulta, para reglamentar

aspectos tcnicos o administrativos de los procesos, productos o servicios y

que pueden ser impuestos (de facto) o resultado de un estudio y/o consenso.

NORMA: Es un ESTNDAR que regula aspectos administrativos y/o

relacionados con la funcionalidad de dependencias o cargos. Las normas son

de cumplimiento obligatorio. Ejemplos: Normas de seguridad, Normas del

sistema de calidad, Normas de contratacin, etc.

ESPECIFICACIN: Es un ESTNDAR en el cual se fijan REQUISITOS

tecnolgicos o tcnicos de procesos, productos o servicios. Ejemplos:

Especificaciones de materias primas, Especificaciones de calidad,

Especificaciones para transporte de productos, etc.

Definiciones segn NTC-ISO 8402

La presente Norma Oficial Mexicana establece las caractersticas,

especificaciones y mtodos de prueba que deben cumplir los usuarios autorizados

para producir, beneficiar, industrializar y comercializar el caf denominado Caf

Veracruz.

Ejemplo

NOM-149-SCFI-2001

Caf Veracruz Especificaciones y mtodos de prueba

http://es.wikipedia.org/wiki/Especificaci%C3%B3n

http://es.scribd.com/doc/7722527/Definiciones-Sobre-La-Calidad-A-quality-theory-glossary

http://www.economia-noms.gob.mx/noms/detalleXNormaAction.do

Anlisis modal de fallos y efectos.

Uno de los aspectos clave de la calidad es la Prevencin, es decir, realizar

acciones que consigan que los fallos se eliminen antes de cometerlos. Pues bien,

la tcnica de AMFE se fundamenta en este principio, e intenta ayudarnos a

encontrar todos los fallos potenciales en un diseo, producto o proceso, antes de

que ocurran.

Al igual que el QFD, el AMFE se basa en el trabajo en equipo de todas las

personas que estn relacionadas con el producto o proceso.

Existen bsicamente dos tipos de AMFE:

AMFE de diseo: Se dirige al anlisis del producto y a todos los elementos

que lo componen. Su objetivo es DETECTAR, gracias a la experiencia previa

de todos los componentes del grupo de trabajo, TODOS AQUELLOS

POSIBLES FALLOS QUE PUEDAN AFECTAR AL RESULTADO FINAL DEL

PRODUCTO O SERVICIO.

AMFE de proceso: Se dirige a estudiar cmo los fallos potenciales de los

procesos, que se realizan antes de que el producto llegue a manos del cliente,

pueden afectar la calidad de dicho producto. Su objetivo es PREDECIR estos

fallos, analizar sus efectos y reducirlos al mnimo. Aqu se tienen en cuenta

fundamentalmente los procesos de fabricacin o de prestacin de servicios,

incluyendo los medios de produccin.

Objetivos del AMFE

Identificar los modos de fallos potenciales y conocidos.

Identificar las causas y efectos de cada modo de fallo.

Priorizar los modos de fallos identificados segn el ndice de prioridad de

riesgo (IPR).

Plantear acciones de mejora con el fin de reducir la gravedad de los efectos.

Вам также может понравиться

- Calidad Del Agua CosteraДокумент36 страницCalidad Del Agua CosteraMilagros PorragasОценок пока нет

- Síntesis y Optimización de Procesos - Proceso SolvayДокумент8 страницSíntesis y Optimización de Procesos - Proceso SolvayMilagros PorragasОценок пока нет

- Procesos de Separación 2 - CristalizadoresДокумент5 страницProcesos de Separación 2 - CristalizadoresMilagros PorragasОценок пока нет

- Electricidad Ensayo 1Документ14 страницElectricidad Ensayo 1Milagros PorragasОценок пока нет

- Desarrollo Sustentable - Servicios AmbientalesДокумент2 страницыDesarrollo Sustentable - Servicios AmbientalesMilagros PorragasОценок пока нет

- Química Orgánica - Nomenclatura ÉteresДокумент4 страницыQuímica Orgánica - Nomenclatura ÉteresMilagros PorragasОценок пока нет

- Análisis de Datos Experimentales - Cuadro Greco-LatinoДокумент3 страницыAnálisis de Datos Experimentales - Cuadro Greco-LatinoMilagros PorragasОценок пока нет

- Geografía - Agentes Modeladores Del RelieveДокумент1 страницаGeografía - Agentes Modeladores Del RelieveMilagros Porragas100% (2)

- XEDEXДокумент1 страницаXEDEXKarielys BarreraОценок пока нет

- Movilidad SantiagoДокумент10 страницMovilidad SantiagoJeferson TbОценок пока нет

- Términos de Referencia de CapacitaciónДокумент5 страницTérminos de Referencia de CapacitaciónMarkPairaОценок пока нет

- Direct - Elab. Trab. Investigacion. Microeconomia 2022-II.Документ9 страницDirect - Elab. Trab. Investigacion. Microeconomia 2022-II.ARACELI FABIOLA TORRES VASQUEZОценок пока нет

- Notas Manual SapДокумент9 страницNotas Manual Sapmayrita2410100% (1)

- Punto de FusionДокумент4 страницыPunto de FusionLuis DiazОценок пока нет

- Curaduria UrbanaДокумент12 страницCuraduria UrbanaSergio RojasОценок пока нет

- Maricelys Rosario Soto - Tarea 7.2 SOSC-1010-3044ONLДокумент10 страницMaricelys Rosario Soto - Tarea 7.2 SOSC-1010-3044ONLMaricelys RosarioОценок пока нет

- A.R - Nivelacion y Alineacion Bomba MotorДокумент11 страницA.R - Nivelacion y Alineacion Bomba MotorGonzalo Rodriguez GutierrezОценок пока нет

- Cuaderno de Historia 20Документ260 страницCuaderno de Historia 20marianodegerОценок пока нет

- CE86 Taller Clase Integradora EB - SolucionarioДокумент7 страницCE86 Taller Clase Integradora EB - SolucionarioCristina Lizano CОценок пока нет

- 04 Alerta de Seguridad Industrial - Incremento de Accidentes de ManosДокумент2 страницы04 Alerta de Seguridad Industrial - Incremento de Accidentes de ManosLucky Strike100% (1)

- Protocolo de La Red de Monitoreo ManglarДокумент10 страницProtocolo de La Red de Monitoreo ManglaranthonyОценок пока нет

- Docsity Actividades Actividades 8Документ4 страницыDocsity Actividades Actividades 8FRANCISCO MIGUEL PEREZОценок пока нет

- ExposixionДокумент2 страницыExposixionXiomi GomezОценок пока нет

- Diccionario de PastosДокумент46 страницDiccionario de PastosAlejandro Linares DiazОценок пока нет

- Analisis MulticriterioДокумент22 страницыAnalisis MulticriterioLeón de AguaОценок пока нет

- Proyecto Sobre DronesДокумент16 страницProyecto Sobre DronesAnonymous Qv7jEici0% (2)

- Ahora Elegí Vos Qué Estudiar en La CostaДокумент16 страницAhora Elegí Vos Qué Estudiar en La CostaPartido de La CostaОценок пока нет

- Actividad de Matrices EFE, MPCДокумент5 страницActividad de Matrices EFE, MPCJuan100% (1)

- Practica 9 (Ley de Los Gases IdealesДокумент15 страницPractica 9 (Ley de Los Gases IdealesIsmael D. Dicent L.Оценок пока нет

- Practica 1.5Документ11 страницPractica 1.5Karely EsparzaОценок пока нет

- Hoja MembretadaДокумент6 страницHoja MembretadaPonte kbronОценок пока нет

- TNM01169 PSRPT 2019-11-22 00.20.10Документ30 страницTNM01169 PSRPT 2019-11-22 00.20.10GUSTAVO HOLGUIN RAMIREZОценок пока нет

- Ley4314.Que Regula La Prestacion y Aplicacion de Los Valores Del InquilinatoДокумент9 страницLey4314.Que Regula La Prestacion y Aplicacion de Los Valores Del InquilinatoelpoderdigitalОценок пока нет

- Act 9 - Quiz 2-EstructuradeDatosДокумент8 страницAct 9 - Quiz 2-EstructuradeDatosNicole WalkerОценок пока нет

- Nia 300Документ37 страницNia 300Andres Felipe RodriguezОценок пока нет

- Practicas Power PointДокумент16 страницPracticas Power Pointyolanda.admsefОценок пока нет

- Mantto. Preventivo A MalacateДокумент63 страницыMantto. Preventivo A MalacateRamon Vera100% (1)

- Norma Astm D-198Документ32 страницыNorma Astm D-198Jose100% (1)