Академический Документы

Профессиональный Документы

Культура Документы

Relación Agua

Загружено:

Frank Anthony Burgos Centeno0 оценок0% нашли этот документ полезным (0 голосов)

116 просмотров9 страницАвторское право

© © All Rights Reserved

Доступные форматы

DOCX, PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате DOCX, PDF, TXT или читайте онлайн в Scribd

0 оценок0% нашли этот документ полезным (0 голосов)

116 просмотров9 страницRelación Agua

Загружено:

Frank Anthony Burgos CentenoАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате DOCX, PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 9

Relacin Agua-Material Cementante

La relacin agua-material cementante es simplemente la masa del agua dividida por la

masa del material cementante (cemento portland, cemento adicionado, ceniza volante,

escoria, humo de slice y puzolanas naturales). La relacin agua-material cementante

elegida para un diseo de mezcla debe ser el menor valor necesario para resistir a las

condiciones de exposicin anticipadas. Las Tablas siguientes ensean los requisitos

para varias condiciones de exposicin.

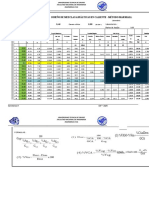

Tabla #: Relacin agua material cementante mxima y resistencia de diseo mnima para varia condiciones

de diseo mnima a varias condiciones de exposicin.

Tabla #: Requisitos para el concreto expuesto a los sulfatos del suelo y del agua.

Cuando la durabilidad no es el factor que gobierne, la eleccin de la relacin agua-

material cementante se debe basar en los requisitos de resistencia a compresin. En

estos casos, la relacin agua-material cementante y las proporciones de la mezcla para

la resistencia requerida se deben basar en datos de campo adecuados o en mezclas de

prueba que empleen los materiales de la obra, a fin de que se determine la relacin

entre la resistencia y la relacin agua-material cementante. Cuando no se disponga de

ms datos, se pueden utilizar la Figura 9-2 y la Tabla 9-3 para elegir la relacin agua-

material cementante, con base en el promedio requerido de la resistencia, f

cr

para

mezclas de pruebas.

Figura #: Relacin aproximada entre resistencia a compresin y relacin agua- material cementante para el

concreto con agregado grueso de TMN de 19 mm a 25 mm (3/4 a 1). La resistencia se basa en cilindros

curados por 28 das en ambientes hmedos, de acuerdo con la ASTM C33 (AASHTO T 23).

Tabla #: Dependencia entre la relacin agua material cementante y la resistencia a la compresin del

concreto

En el diseo de mezclas, la relacin agua-material cementante, a/mc, se usa

frecuentemente como sinnimo de la relacin agua-cemento (a/c). Sin embargo,

algunas especificaciones diferencian las dos relaciones. Tradicionalmente, la relacin

agua-cemento se refiere a la relacin agua-cemento portland o agua-cemento

adicionado. (Blanko1):

Relacin entre Resistencia y Relacin Agua-Material Cementante:

La resistencia (compresin o flexin) es el indicador de la calidad del concreto ms

universalmente utilizado. A pesar de ser una caracterstica importante, otras

propiedades, tales como durabilidad, permeabilidad y resistencia al desgaste se

reconocen hoy en da como de igual importancia o, en algunos casos, de mayor

importancia, especialmente cuando se considera el ciclo de vida de la estructura.

Dentro del rango normal de resistencias usadas en la construccin de concreto, la

resistencia es inversamente proporcional a la relacin agua-cemento o agua-material

cementante. Para concretos totalmente compactados, producidos con agregados

limpios y sanos, la resistencia y otras propiedades requeridas del concreto, bajo las

condiciones de obra, se gobiernan por la cantidad del agua de mezcla usada por unidad

de cemento o material cementante (Abrams 1918).

La resistencia de la pasta cementante en el concreto depende de la calidad y de la

cantidad de componentes reactivos en la pasta y de su grado de hidratacin. El

concreto se vuelve ms resistente con el tiempo, desde que la temperatura y la

humedad disponibles sean adecuadas. Por lo tanto, la resistencia en cualquier edad es

funcin tanto de la relacin agua-material cementante original y del grado de

hidratacin del material cementante. La importancia del curado temprano y minucioso

se reconoce fcilmente. La diferencia en la resistencia del concreto para una dada

relacin agua-cemento puede resultar de: (1) cambios del tamao, granulometra,

textura superficial, forma, resistencia y rigidez del agregado, (2) diferencias en los tipos

y fuentes de material cementante, (3) contenido de aire incluido (incorporado), (4) la

presencia de aditivos y (5) duracin del curado. (Blanko1):

INFLUENCIA DE LA TEMPERATURA EN EL FRAGUADO DEL HORMIGN

El hormign puede ser considerado como un sistema de tres fases, agua, partculas

slidas y aire. Justo despus de mezclar el agua con el cemento, las partculas slidas se

encuentran desconectadas o conectadas por fuerzas de Van der Waals, con lo que el

hormign se comporta como un lquido viscoplstico cuya resistencia ltima depende

de la fraccin de volumen de slidos. Conforme la hidratacin tiene lugar, las partculas

de cemento construyen puentes entre ellas (percolan), incrementando gradualmente

la fraccin volumtrica de slidos e interrumpiendo la porosidad capilar, que se

encuentra rellena de agua. Estos puentes generados por los productos de hidratacin

son mucho ms fuertes que las fuerzas interparticulares de Van der Waals, que hacen

que floculen existiendo un momento en el que la resistencia de la masa crece ms

rpidamente que la fraccin volumtrica de slidos, formando de esta manera el

esqueleto slido del hormign. El fraguado inicial indica el momento en el cual la masa

ya no puede ser vibrada debido a que se ha adquirido la resistencia suficiente en la cual

puede daar la estructura interna.

Es bien conocido que la temperatura es uno de los parmetros que ms influencia

tienen en el desarrollo de resistencias del hormign: un incremento de la temperatura

har que la mezcla madure ms rpidamente que cuando sta permanece constante.

Esto se debe a una aceleracin de la reaccin de hidratacin, que es trmicamente

activada. Adems, la temperatura puede provocar efectos adversos en el hormign:

Una temperatura del hormign demasiado elevada al inicio de la hidratacin puede

conducir a una prdida permanente de resistencia.

Grandes variaciones de temperatura pueden generar la fisuracin del hormign.

Las heladas antes de que el hormign haya alcanzado suficientes resistencias pueden

causar prdidas de resistencia permanentes.

Para prevenir estos daos y asegurar un funcionamiento adecuado del hormign ser

necesario un conocimiento previo de los efectos de la temperatura en el fraguado de la

masa. (blanko 2)

CONFORMADO DE PROBETAS DE CONCRETO

El conformado de las probetas de concreto es variado dependiendo de su finalidad y

propsito de su uso. Estas pueden ser: conformado de testigos de probetas cilndricas

y para vigas.

Los pasos planteados segn la norma americana ASTM C31 nos alcanza un modelo a

seguir de pasos normados las cuales nos llevan al conformado de probetas de concreto

cilndricas ensayadas a compresin. Estos procedimientos consisten en conformar,

preparar y curar probetas cilndricas de concreto compactadas mediante varillado y que

adems contengan mezclas con agregado grueso de 2 como tamao mximo.

Muestreo:

Los especmenes deben ser cilindros de concreto vaciado y fraguado en posicin

vertical, de altura igual a dos veces el dimetro, siendo el espcimen estndar de

612 pulgadas (15x30 centmetros), de 48 pulgadas para agregado de tamao

mximo que no excede las 2.

Figura #: Molde para probetas de concreto

Las muestras deben ser obtenidas al azar, por un mtodo adecuado y sin tener

en cuenta la aparente calidad del concreto. Se deber obtener una muestra por

cada 120 m3 de concreto producido 500 m2 de superficie llenada y en todo

caso no menos de una diaria. Este ya es un tema sujeto al criterio del ingeniero

residente del supervisor de obra, ya que la importancia de determinado

elemento estructural puede ameritar la toma de un mayor nmero de muestras

para control.

Colocar el molde sobre una superficie rgida, horizontal, nivelada y libre de

vibracin.

Colocar el concreto en el interior del molde, depositndolo con cuidado

alrededor del borde para asegurar la correcta distribucin del concreto y una

segregacin mnima.

Llenar el molde en tres capas de igual volumen. En la ltima capa agregar la

cantidad de concreto suficiente para que el molde quede lleno despus de la

compactacin. Ajustar el sobrante faltante de concreto con una porcin de

mezcla y completar el nmero de golpes faltantes. Cada capa se debe

compactar con 25 penetraciones de la varilla, distribuyndolas uniformemente

en forma de espiral y terminando en el centro. La capa inferior se compacta en

todo su espesor; la segunda y tercera capa se compacta penetrando no ms de

1 en la capa anterior. Despus de compactar cada capa golpear a los lados del

molde ligeramente de 10 a 15 veces con el mazo de goma para liberar las

burbujas de aire que puedan estar atrapadas (es usual dar pequeos golpes con

la varilla de fierro en caso de no contar con el mazo de goma).

Enrasar el exceso de concreto con la varilla de compactacin y completar con

una llana metlica para mejorar el acabado superior. Debe darse el menor

nmero de pasadas para obtener una superficie lisa y acabada.

Figura #: de izquierda a derecha; tenemos el enrasado, enlucido para la cara superior y el rotulado

del molde.

Identificar los especmenes con la informacin correcta respecto a la fecha, tipo

de mezcla y lugar de colocacin. Hay que proteger adecuadamente la cara

descubierta de los moldes con telas humedecidas pelculas plsticas para

evitar la prdida de agua por evaporacin.

Despus de elaboradas las probetas se transportarn al lugar de

almacenamiento donde debern permanecer sin ser perturbados durante el

periodo de curado inicial. Si la parte superior de la probeta se daa durante el

traslado se debe dar nuevamente el acabado.

Durante las primeras 24 horas los moldes debern estar a las siguientes

temperaturas:

Para fc>422 kg/cm2: entre 20 y 26C

Para fc<422 kg/cm2: entre 16 y 27C.

No deben transcurrir ms de 15 minutos entre las operaciones de muestreo y

moldeo del pastn de concreto. Se deben preparar al menos (02) probetas de

ensayo de cada muestra para evaluar la resistencia a la compresin en

determinada edad por el promedio. Lo usual es evaluar resistencias a los 7 y 28

das.

Figura #: los moldes despus de conformado deben estar completamente tapadas, para evitar la

evaporacin del agua de amasado.

Desmoldado:

Las probetas se retirarn de los moldes entre las 18 y 24 horas despus de

moldeadas. Hecho esto se marcarn en la cara circular de la probeta las

anotaciones de la tarjeta de identificacin del molde. Luego de esto deben pasar

a curado.

Curado:

Despus de desmoldar las probetas y antes de que transcurran 30 minutos

despus de haber removido los moldes, almacene las probetas en condiciones

adecuadas de humedad, siempre cubiertas por agua a una temperatura de entre

23 y 25C. Deben mantenerse las probetas en las mismas condiciones de la

estructura origen (proteccin, humedad, temperatura, etc).

El laboratorio, adems de certificar la resistencia, debe dejar constancia del peso

y dimensiones de las probetas, de la fecha y hora del ensayo.

Bibliografa:

Diseo y Control de Mezclas de Concreto

Steven H. Kosmatka, Beatrix Kerkhoff, William C. Panarese, y Jussara Tanesi

Link:

http://lemac.frlp.utn.edu.ar/wp-content/uploads/2011/12/Tesis2008_Anabela-

Gabalec_Tiempo-de-Fraguado-del-Hormigon.pdf

Вам также может понравиться

- Inspeccion de Arnes de SeguridadДокумент1 страницаInspeccion de Arnes de SeguridadKelly Manrique83% (6)

- 112-18 - MUN - dist.VEGUETA-1297751Procedencia Del Pago de Prestaciones Adicionales de Obra Ejecutadas Sin Autorizacion V.finalДокумент5 страниц112-18 - MUN - dist.VEGUETA-1297751Procedencia Del Pago de Prestaciones Adicionales de Obra Ejecutadas Sin Autorizacion V.finalFrank Anthony Burgos CentenoОценок пока нет

- 1 Y2 de PrimariaДокумент4 страницы1 Y2 de PrimariaFrank Anthony Burgos CentenoОценок пока нет

- Química 1ra ParteДокумент18 страницQuímica 1ra ParteFrank Anthony Burgos CentenoОценок пока нет

- AritméticaДокумент21 страницаAritméticaFrank Anthony Burgos CentenoОценок пока нет

- Lógico Matemático 01Документ73 страницыLógico Matemático 01Frank Anthony Burgos CentenoОценок пока нет

- Distancias TransporteДокумент12 страницDistancias TransporteReng RNОценок пока нет

- Rendimiento de Transporte de AgregadosДокумент89 страницRendimiento de Transporte de AgregadosFrank Anthony Burgos CentenoОценок пока нет

- Chan ChanДокумент18 страницChan ChanFrank Anthony Burgos CentenoОценок пока нет

- Constructor AsДокумент8 страницConstructor AsFrank Anthony Burgos CentenoОценок пока нет

- Combinaciones ConcretoДокумент3 страницыCombinaciones ConcretoFrank Anthony Burgos CentenoОценок пока нет

- Consumo Diario Por PersonaДокумент4 страницыConsumo Diario Por PersonaFrank Anthony Burgos CentenoОценок пока нет

- GeocatminДокумент7 страницGeocatminFrank Anthony Burgos CentenoОценок пока нет

- Diseño de Carreteras-ModelДокумент1 страницаDiseño de Carreteras-ModelFrank Anthony Burgos CentenoОценок пока нет

- Lab 1Документ15 страницLab 1Chamuk_ZpxОценок пока нет

- Los Metales Pesados Tienen 2 Orígenes PrincipalesДокумент4 страницыLos Metales Pesados Tienen 2 Orígenes PrincipalesFrank Anthony Burgos CentenoОценок пока нет

- CompactaciónДокумент11 страницCompactaciónFrank Anthony Burgos CentenoОценок пока нет

- Mec SuelosДокумент1 страницаMec SuelosFrank Anthony Burgos CentenoОценок пока нет

- Qimka 2Документ6 страницQimka 2Frank Anthony Burgos CentenoОценок пока нет

- Cartel de ObraДокумент1 страницаCartel de ObraFrank Anthony Burgos CentenoОценок пока нет

- VANIAДокумент1 страницаVANIAFrank Anthony Burgos CentenoОценок пока нет

- Resumen Plan de EstudiozДокумент8 страницResumen Plan de EstudiozFrank Anthony Burgos CentenoОценок пока нет

- ProctorДокумент3 страницыProctorFrank Anthony Burgos CentenoОценок пока нет

- ANEXOДокумент2 страницыANEXOFrank Anthony Burgos CentenoОценок пока нет

- DATOS de Caracterizacion Del AgregadoДокумент2 страницыDATOS de Caracterizacion Del AgregadoFrank Anthony Burgos CentenoОценок пока нет

- Relación AguaДокумент9 страницRelación AguaFrank Anthony Burgos CentenoОценок пока нет

- Datos Ensayo ProctorДокумент2 страницыDatos Ensayo ProctorFrank Anthony Burgos CentenoОценок пока нет

- Canter AsДокумент12 страницCanter AsFrank Anthony Burgos CentenoОценок пока нет

- Problemas Ley de DarcyДокумент11 страницProblemas Ley de DarcyFrank Anthony Burgos CentenoОценок пока нет

- ANEXOДокумент2 страницыANEXOFrank Anthony Burgos CentenoОценок пока нет

- Figura N° 1: TamizДокумент3 страницыFigura N° 1: TamizFrank Anthony Burgos CentenoОценок пока нет

- Semana 1 - Hoja de Trabajo 1Документ2 страницыSemana 1 - Hoja de Trabajo 1Claudia Esparza LeonОценок пока нет

- Maestría en Gestión de Riesgo de DesastresДокумент15 страницMaestría en Gestión de Riesgo de DesastresJan Olivares HuamánОценок пока нет

- Analisis y Presupuesto Remodelacion Club AdnДокумент10 страницAnalisis y Presupuesto Remodelacion Club AdnRadhames David Perez SarraffОценок пока нет

- Instructivo para Instalacion de Torre TelescopicaДокумент8 страницInstructivo para Instalacion de Torre TelescopicaMario ArceОценок пока нет

- Informe Nº2Документ2 страницыInforme Nº2Renzo GutierrezОценок пока нет

- Evidencia - 3 - Taller - Cubicaje - AnexoДокумент5 страницEvidencia - 3 - Taller - Cubicaje - AnexoBrenda BuembergerОценок пока нет

- Materiales de ConstruccionДокумент4 страницыMateriales de ConstruccionligiaОценок пока нет

- Memoria HuamanchumoДокумент18 страницMemoria HuamanchumoPatricioAliagaInfanteОценок пока нет

- Tema 2 - Revolución Industrial y ArquitecturaДокумент12 страницTema 2 - Revolución Industrial y ArquitecturaSaúl GarcíaОценок пока нет

- CRONOGRAMAДокумент6 страницCRONOGRAMADiego Carpio RamosОценок пока нет

- T2 - Grupo#10 - Sistema Mixto PDFДокумент21 страницаT2 - Grupo#10 - Sistema Mixto PDFDiego AvilaОценок пока нет

- Ficha HIT-RE500Документ13 страницFicha HIT-RE500NGotschlich1Оценок пока нет

- La Madera en La Construcción de Edificios de AlturaДокумент14 страницLa Madera en La Construcción de Edificios de AlturaOscar GuambaОценок пока нет

- Proyecto Básico y de Ejecución de Rehabilitación de ViviendaДокумент377 страницProyecto Básico y de Ejecución de Rehabilitación de ViviendatomОценок пока нет

- Brief 2018-01 - Kong - PadillaДокумент2 страницыBrief 2018-01 - Kong - PadillabenjamincilloОценок пока нет

- Discusion de ResultadosДокумент3 страницыDiscusion de ResultadosALDO JERSY DAVILA DAVILAОценок пока нет

- Alarma de Deteccion de Incendios La Restinga-3Документ19 страницAlarma de Deteccion de Incendios La Restinga-3JulioОценок пока нет

- Generalidades de Los PavimentosДокумент34 страницыGeneralidades de Los PavimentosCesar Santos100% (1)

- Mezanine: Tipo DescripciónДокумент1 страницаMezanine: Tipo DescripciónJorge VasquezОценок пока нет

- JHIMY MELO AQUINO - 10mo - A - AlbañileriaДокумент14 страницJHIMY MELO AQUINO - 10mo - A - Albañileriajhimy Melo AquinoОценок пока нет

- Plan de Gestion de Residuos de Construccion y DemolicionДокумент20 страницPlan de Gestion de Residuos de Construccion y DemolicionDC VECOОценок пока нет

- Preguntas Tecnologia Del HormigonДокумент3 страницыPreguntas Tecnologia Del Hormigonruth neiraОценок пока нет

- Pilar de Medicion para T3 para Cables de 150 mm2 o MasДокумент1 страницаPilar de Medicion para T3 para Cables de 150 mm2 o MasGuillermoОценок пока нет

- Núcleo UrbanoДокумент6 страницNúcleo UrbanoASTRID ZULEMA DIAZ HUERTAОценок пока нет

- Causas y Soluciones Al Asentamiento DiferencialДокумент8 страницCausas y Soluciones Al Asentamiento DiferencialEVELING PABLO BLAS100% (1)

- Asignaturas Por ParaleloДокумент6 страницAsignaturas Por ParaleloJennifer JacomeОценок пока нет

- SH S070 00 ME MDS 0001 - Rev.2Документ35 страницSH S070 00 ME MDS 0001 - Rev.2Miriam LopezОценок пока нет

- Memoria Descriptiva de Estructuras - Piscina 21.03.21Документ8 страницMemoria Descriptiva de Estructuras - Piscina 21.03.21Edgar TorresОценок пока нет

- Certificado de Parametros UrbanosДокумент3 страницыCertificado de Parametros UrbanosRiner Guerrero CórdovaОценок пока нет