Академический Документы

Профессиональный Документы

Культура Документы

Plan de Mantenimiento

Загружено:

jlondonop5097Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Plan de Mantenimiento

Загружено:

jlondonop5097Авторское право:

Доступные форматы

PLAN DE MANTENIMIENTO

REALIZADO POR:

ERIK MARTINEZ GMEZ

YEISON TORO SOTO

ANDRES COLORADO SANTAMARIA

YEISON CARVAJAL SALAZAR

CRISTIAN SOLARTE ARAGON

INSTRUCTOR:

JULIO ALVEIRO LONDOO

TEGNOLOGIA DE ELECTRICIDAD INDUSTRIAL

SENA

09 ABRIL DE 2014

TABLA DE CONTENIDO

INTRODUCION3

OBJETIVOS.4

TIPOS DE MANTENIMIENTO.5

OBJETIVO.5

Mantenimiento correctivo.5

Mantenimiento Preventivo6

Mantenimiento Predictivo.6

NUEVAS TENDENCIAS DE MANTENIMIENTO.7

Que debe hacer un sistema de mantenimiento.7

Complicidades actuales del mantenimiento7

Departamento de mantenimiento7

Concepto RCM.8

Objetivo RCM...8

Para comenzar con RCM..8

PROCESO DE SELECCIN DE TAREAS..8

Aplicando el proceso RCM.8

1. Definir prioridades8

2. Planeacin..9

3. Grupos de trabajo.9

4. Facilitadores..9

5. Auditoria..10

6. Implementacin.10

CONCLUSION..11

EXTRA12

INTRODUCION

En este plan de mantenimiento se pretende o busca lograr la mejora de la calidad a

la hora de operar o reparar un equipo, marcando pautas a seguir y medidas de

precaucin que se deben considerar a la hora de sostener un grupo de equipos;

Adems se busca que el lector reciba la informacin que se quiere trasmitir de una

forma simple y entendible.

OBJETIVOS

Anticipar cualquier dao dndole un mantenimiento predictivo a las maquinas.

Mejorar la funcin de cada mquina para que aumente la productividad

Si cualquier maquina sufre algn dao despus de realizar los

mantenimientos preventivos, cambiar la parte averiada lo ms pronto posible

y rpido para que la mquina de un buen rendimiento.

Asegurarnos de que la maquina nos d un rendimiento despus del

mantenimiento y asegurar una mayor durabilidad.

Darle al cliente seguridad, confiabilidad y calidad.

TIPOS DE MANTENIMIENTO

OBJETIVO.

Dar a conocer los diferentes tipos de mantenimiento que se llevan a

cabo en el sector industrial y como se van incorporando al proceso.

Mantenimiento correctivo

El mantenimiento correctivo consiste en ir preparando las averas a medida que van

apareciendo. El personal encargado de dar aviso a las averas es el propio usuario

de los equipos y el encargado de las reparaciones es el personal de mantenimiento.

El principal inconveniente que nos encontramos con este mantenimiento es que el

usuario solo se da cuenta del dao cuando va a poner marcha el equipo o en

funcionamiento, el usuario no dar aviso de la avera solo hasta el momento en el

que no puede usar ms el equipo o se quede parado, por lo regular agravando

mucho ms los problemas.

Con la rapidez que se ver mantenimiento obligado a atender este dao, no

permitir analizar un poco ms la causa de las fallas.

Dado que las averas pueden suceder en cualquier momento, nos podemos

encontrar que tenemos personal disponible para atender este evento y el tiempo de

no disponibilidad del equipo aumentara, en caso contrario tener un grupo de

mantenimiento amplio incurrir en mayor gasto directo de mantenimiento.

Otra desventaja de este mantenimiento es que el encargado de mantenimiento solo

tiene contacto con el equipo a la hora de la reparacin de la avera, perdiendo toda

informacin que se obtiene en el seguimiento de las maquinas en el funcionamiento.

Si este es el nico tipo de mantenimiento que podemos llevar a cabo. Estaremos

obligados a tener una plantilla amplia de mantenimiento y un almacn con

demasiado stock de repuestos.

Mantenimiento preventivo

El mantenimiento preventivo tiene por misin conocer el estado actual por sistema

de los equipos y programar as el mantenimiento correctivo en el momento ms

oportuno.

Las principales desventajas frente a los otros mantenimientos radican en:

o Disminuir la frecuencia de las paradas aprovechado para realizar varias

reparaciones al mismo tiempo.

o Aprovechar el momento ms oportuno, tanto para produccin como

para mantenimiento, para realizar reparaciones.

o Preparar y planear la compra de materiales y repuestos necesarios

para la reparacin.

o Distribuir el trabajo de mantenimiento de una manera ms uniforme

para poder optimizar el recurso.

o En muchos casos evitar aceras mayores como consecuencia de

pequeos fallos.

Para la implantacin de este mantenimiento es necesario hacer un plan de

seguimiento para cada equipo. En este plan se especifican que se aplicaran para

detectar posible animalias de funcionamiento y la frecuencia con la cual se llevaran a

cabo.

Los mtodos ms usados son:

o Inspecciones visuales

o Medicin de temperatura

o Lubricacin

o Chequeo de corrientes

o Control de corrosin.

Mantenimiento predictivo

El mantenimiento predictivo consiste en el conocimiento permanente del estado y

operatividad de los quipos mediante la medicin de determinadas variables. El

anlisis de dichas variables determina la programacin de los mantenimientos

correctivos.

La ventaja frente los otros mantenimientos preventivos es la velocidad con la que se

obtiene la informacin. El predictivo incorpora ciertas variables que aumentan la

informacin del estado de los equipos.

La mayor informacin que proporciona este tipo de mantenimiento aadido a la

rapidez con la que se enva la informacin supera cualquier tipo de mantenimiento

preventivo, el mayor inconveniente para su aplicacin es el econmico.

Los parmetros a controlar son: vibraciones, rodamientos, caudales, ruido,

termografas, ultrasonido.

Para la implementacin de este tipo de mantenimiento es necesario definir las

magnitudes que mejor definan al proceso interno del equipo, una vez seleccionadas

fijar los rangos de funciona, los limites y por ultimo dotar la instalacin de equipos de

medicin centralizarlos para su seguimiento.

NUEVAS TENDENCIAS DE MANTENIMIENTO

Que debe hacer un sistema de mantenimiento:

o Aumentar la calidad.

o Disminuir el impacto ambiental.

o Asegurar el retorno de la inversin.

Complicaciones actuales del mantenimiento:

o La automatizacin y sistematizacin de los procesos incrementa los

costos.

o Los equipos modernos tienen diversas funciones de tasa de falla

diferentes a la tradicional.

o Continuamente aparecen nuevas tcnicas de mantenimiento, el reto es

elegir la ms adecuada

Departamento de mantenimiento:

Asegura que un sistema, equipo, o proceso cumpla con su misin.

Esto se logra:

1. Haciendo bien las tareas de mantenimiento

2. Planeando bien las tareas de mantenimiento

Concepto de RCM:

RCM es un sistema para administrar, planear, controlar y tomar decisiones con

respecto a las labores de mantenimiento. Se puede hacer una analoga entre el

mantenimiento y la contabilidad: el RCM es al cuidado de los activos fsicos como la

contabilidad; por partida doble es el cuidado de los activos financieros.

Objetivos de RCM:

Identificar las tareas mnimas, realmente necesarias, y seguras que se deben

realizar para preservar las funciones de un equipo o sistema, especialmente en

situaciones crticas o peligrosas.

Para comenzar con RCM.

El RCM comienza con 7 preguntas bsicas acerca del equipo o proceso en

consideracin.

1. Cules son sus funciones?

2. Qu fallas presentan o puede presentar?

3. Cules son las causas de cada una de las fallas?

4. Qu consecuencia traera cada falla?

5. Qu nivel de importancia tiene cada falla/consecuencia?

6. Qu se puede hacer para predecir o prevenir cada falla?

7. Qu pasa si no se encuentra una tarea proactiva adecuada?

PROCESO DE SELECCIN DE TAREAS

1. Definir prioridades y objetivos

El RCM mejora el desempeo de diferentes maneras

o Mayor seguridad.

o Cuidado del medio ambiente

o Mejor confiabilidad y disponibilidad.

o Mejor calidad.

o Menores gastos operacionales y de mantenimiento.

o Mejor entendimiento del funcionamiento de los equipos

o Mayor trabajo en equipo.

El RCM se debe aplicar primero a los sistemas donde se obtengan mayores

resultados de acuerdo con el esfuerzo requerido en alguna o en todas las reas

mencionadas arriba.

2. Planeacin

El xito en de cada proyecto de RCM depende en gran medida de la correcta

planeacin que se realice. Los elementos claves del proceso de planeacin son:

o Definir el alcance de cada proyecto.

o Definir y cuantificar los objetivos.

o Estimar el tiempo requerido para revisar los equipos de cada rea.

o Definir el director y los facilitadores de cada proyecto.

o Definir los participantes.

o Planear la fecha y el lugar de cada reunin.

o Planear auditorias.

o Planear la implementacin del resultado de las auditorias.

o

3. Grupos de trabajo

Vimos cmo el proceso del RCM comienza por responder siete preguntas bsicas,

el departamento de mantenimiento solo, en la mayora de los casos, no est en

capacidad de responderlas todas, muchas de las respuestas deben ser

suministradas por personas de produccin o por operarios. Por esto, se debe crear

un grupo de trabajo compuesto por personal de las diferentes reas involucradas

con el equipo en cuestin. Un grupo de trabajo tpico est compuesto por:

o Facilitador.

o Operario.

o Supervisor.

o Ingeniero de produccin.

o Especialista externo: tcnico y/o de proceso (opcional).

4. Facilitadores

Son los lderes de los grupos de trabajo, son personal de mantenimiento altamente

calificado en RCM. Son las personas ms importantes en el proceso de

implementacin del RCM. Sus funciones aseguran que.

o El anlisis de RCM sea realizado al nivel adecuado.

o Las fronteras del sistema estn correctamente definidas

o El RCM sea correctamente comprendido y aplicado.

o Halla consenso en el grupo de trabajo.

o El anlisis profese segn lo planeado y se finalice a tiempo.

Los facilitadores trabajan tambin con el director de mantenimiento para asegurar

que cada anlisis se planea apropiadamente, y que reciba el soporte logstico que

requiere.

5. Auditoria

Los directores de produccin y mantenimiento deben revisar el anlisis hecho para

cada mquina, deben aprobar la definicin de las funciones, el desempeo

esperado, la identificacin de las fallas, sus consecuencias y la seleccin de las

tareas de mantenimiento.

6. Implementacin

Una vez se aprueba el anlisis, se procede con la implementacin de las tareas, los

procedimientos y los cambios planteados en el anlisis. Todo esto debe quedar

documentado de forma tal que sea fcil de entender por las personas que realizaran

directamente el trabajo.

CONCLUSIONES

Cada proceso de mantenimiento debe llevar procedimiento y seguimiento

adecuado.

Cuando una maquinaria lleva su debido seguimiento y fichas permite

reaccionar de mejor forma a las situaciones inesperadas.

Existe una funcin para cada operario y ninguno debe interferir en el trabajo

de los dems o hacer aquello que no le corresponde.

EXTRA

1. Sierra de cinta HAMMER

2. Cepilladora NOVA

3. Pulidora DEWALT

4. Taladro DEWALT

5. Tronzadora DEWALT

Вам также может понравиться

- Plantilla Póster FatigaДокумент2 страницыPlantilla Póster Fatigajlondonop5097Оценок пока нет

- Cetificado - Evaluador - RedColsi - Julio Londoño PDFДокумент1 страницаCetificado - Evaluador - RedColsi - Julio Londoño PDFjlondonop5097Оценок пока нет

- Sistema Integrado de Gestión SENAДокумент24 страницыSistema Integrado de Gestión SENAjlondonop5097Оценок пока нет

- Arquitectura 1 clwt6Документ2 страницыArquitectura 1 clwt6jlondonop5097Оценок пока нет

- GFPI-F-019 Formato Guia de Aprendizaje NeumaticaДокумент4 страницыGFPI-F-019 Formato Guia de Aprendizaje Neumaticajlondonop5097Оценок пока нет

- Ultimo TallerДокумент4 страницыUltimo Tallerjlondonop5097Оценок пока нет

- Mantenimiento electromecánico industrial: Guía de aprendizaje sobre materiales y tratamientosДокумент3 страницыMantenimiento electromecánico industrial: Guía de aprendizaje sobre materiales y tratamientosjlondonop5097Оценок пока нет

- GFPI-F-019 Formato Guia de Aprendizaje Maquinas y HerramientasДокумент4 страницыGFPI-F-019 Formato Guia de Aprendizaje Maquinas y Herramientasjlondonop5097Оценок пока нет

- ComprobanteDePago 4209772456Документ1 страницаComprobanteDePago 4209772456jlondonop5097Оценок пока нет

- Manual Del Sistema Integrado de Gestion Del SENA V 03Документ39 страницManual Del Sistema Integrado de Gestion Del SENA V 03jlondonop5097Оценок пока нет

- Cetificado Evaluador RedColsi Julio LondoñoДокумент1 страницаCetificado Evaluador RedColsi Julio Londoñojlondonop5097Оценок пока нет

- Construcción de Equipo Charpy para Ensayos de Impacto en MaterialesДокумент4 страницыConstrucción de Equipo Charpy para Ensayos de Impacto en Materialesjlondonop5097Оценок пока нет

- Ejercicios Punto de EquiibrioДокумент2 страницыEjercicios Punto de EquiibrioHebert ChambillaОценок пока нет

- Neral 7164671650 857663878096Документ1 страницаNeral 7164671650 857663878096jlondonop5097Оценок пока нет

- Taller de Productividad Alejandro OrozcoДокумент1 страницаTaller de Productividad Alejandro Orozcojlondonop5097Оценок пока нет

- Evidencia - Calificacion Cesar Arango - Ficha 1198693Документ1 страницаEvidencia - Calificacion Cesar Arango - Ficha 1198693jlondonop5097Оценок пока нет

- Acta9 AresaguaДокумент2 страницыActa9 Aresaguajlondonop5097Оценок пока нет

- Neral 7164671650 857663878096Документ1 страницаNeral 7164671650 857663878096jlondonop5097Оценок пока нет

- 3 Infografias EjemplosДокумент3 страницы3 Infografias Ejemplosjlondonop5097Оценок пока нет

- PersotipoДокумент2 страницыPersotipojlondonop5097Оценок пока нет

- Informe Postulacion Categoria Equipos 2016Документ2 страницыInforme Postulacion Categoria Equipos 2016jlondonop5097Оценок пока нет

- Portafolio de ProyectosДокумент3 страницыPortafolio de Proyectosjlondonop5097Оценок пока нет

- Caso EstudioДокумент13 страницCaso Estudiojlondonop5097Оценок пока нет

- Documento Informativo Curso GP 2016 FinalДокумент4 страницыDocumento Informativo Curso GP 2016 Finaljlondonop5097Оценок пока нет

- Insolvencia QuiebraДокумент5 страницInsolvencia Quiebrapeta29Оценок пока нет

- Presentacion AjusteДокумент15 страницPresentacion Ajustejlondonop5097Оценок пока нет

- Plan de EstudiosДокумент1 страницаPlan de Estudiosjlondonop5097Оценок пока нет

- Certificado Contraloria 2016Документ1 страницаCertificado Contraloria 2016jlondonop5097Оценок пока нет

- Presentacion Ajuste As ModaДокумент18 страницPresentacion Ajuste As Modajlondonop5097Оценок пока нет

- ComprobanteDePago 7249691718Документ1 страницаComprobanteDePago 7249691718jlondonop5097Оценок пока нет

- Taller 2analisisДокумент132 страницыTaller 2analisisKimberly CamargoОценок пока нет

- RV Fundamentos Arquitectura CaracterísticasДокумент23 страницыRV Fundamentos Arquitectura CaracterísticasMelquisedec Chavez OtinianoОценок пока нет

- Guía DAFO personalДокумент5 страницGuía DAFO personalFelipe VilchezОценок пока нет

- Ses - 03 - Gestion Economica de La Restauraciòn, Quién CompraДокумент24 страницыSes - 03 - Gestion Economica de La Restauraciòn, Quién CompraCcori Patricia Sofia Jauregui MuñozОценок пока нет

- Conceptos Basicos de Informatica 2Документ5 страницConceptos Basicos de Informatica 2Leonelis VeraОценок пока нет

- JF 3 5 Project EspДокумент2 страницыJF 3 5 Project EspAlx MartinezОценок пока нет

- 1.1 Estructura de Un ProyectoДокумент12 страниц1.1 Estructura de Un ProyectoCharo CruzОценок пока нет

- Brochure Epico Con CronogramaДокумент19 страницBrochure Epico Con Cronogramagedeon guerrero1Оценок пока нет

- Package BC y Bo GranularidadДокумент3 страницыPackage BC y Bo GranularidadDiana LopezОценок пока нет

- 01 FHWA 2006-10 RTécnico&RepasoДокумент30 страниц01 FHWA 2006-10 RTécnico&RepasoMabustasОценок пока нет

- MQU - MHU - User - Guide SpanishДокумент30 страницMQU - MHU - User - Guide SpanishHaymee Torres GonzalesОценок пока нет

- Herramientas en El BPM y Su Vinculación Con Pequeñas y Medianas Empresas (PYMES)Документ5 страницHerramientas en El BPM y Su Vinculación Con Pequeñas y Medianas Empresas (PYMES)Estephania JiménezОценок пока нет

- Cámara corporal XMR-X5 con GPS, captura 32MP y grabación HD de 130Документ2 страницыCámara corporal XMR-X5 con GPS, captura 32MP y grabación HD de 130eduardoОценок пока нет

- Segmentación de Tarifas: Así Será La "Declaración Jurada de Servicios Públicos"Документ4 страницыSegmentación de Tarifas: Así Será La "Declaración Jurada de Servicios Públicos"ElonceОценок пока нет

- Act 2 Proyectos y Fuentes Del FinanciamientoДокумент3 страницыAct 2 Proyectos y Fuentes Del FinanciamientoPoncho MaldonadoОценок пока нет

- Diferencia Entre Domótica e Inmotica e Instalaciones TradicionalesДокумент7 страницDiferencia Entre Domótica e Inmotica e Instalaciones TradicionalesEduardo DF7Оценок пока нет

- Salida de Los Datos Las Salidas U Outputs Son El Resultado Del Procesamiento de Los DatosДокумент2 страницыSalida de Los Datos Las Salidas U Outputs Son El Resultado Del Procesamiento de Los DatosFloricel LoboОценок пока нет

- Didactica 2Документ39 страницDidactica 2RafagabasilioОценок пока нет

- Riesgos de seguridad en infraestructuras cloudДокумент1 страницаRiesgos de seguridad en infraestructuras cloudAntonio HernándezОценок пока нет

- Prueba Diagnostica SegundoДокумент4 страницыPrueba Diagnostica SegundoRosa DiazОценок пока нет

- UNIDAD 5 Inteligencia de NegociosДокумент14 страницUNIDAD 5 Inteligencia de NegociosSantiago MontoyaJimnezОценок пока нет

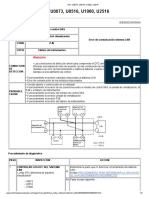

- DTC U0073, U0516, U1900, U2516Документ2 страницыDTC U0073, U0516, U1900, U2516Repuestos MaceiraОценок пока нет

- Qué es la BIOS y para qué sirveДокумент4 страницыQué es la BIOS y para qué sirveLeonardo VilteОценок пока нет

- Ilovepdf MergedДокумент324 страницыIlovepdf MergedAlí GonzálezОценок пока нет

- Práctica DIG DNSДокумент1 страницаPráctica DIG DNSprototipadoОценок пока нет

- Rip HCДокумент10 страницRip HCElena NistorОценок пока нет

- Dispositivos de RedДокумент5 страницDispositivos de RedLuis Fernando Alvarez Gazcon100% (1)

- Ejercicio 5,6,7Документ3 страницыEjercicio 5,6,7Johnnatan Andres Figeroa HidalgoОценок пока нет

- Suma y resta de fracciones con multiplicación cruzadaДокумент8 страницSuma y resta de fracciones con multiplicación cruzadasorsire LabarcaОценок пока нет

- Inteligencia Artificial y ChatGPT Sesión 01 PDFДокумент26 страницInteligencia Artificial y ChatGPT Sesión 01 PDFKris PitotОценок пока нет