Академический Документы

Профессиональный Документы

Культура Документы

Correlação Entre Prrâmetros de Soldagem E Propriedades Mecânicas de Soldas de Revestimento

Загружено:

Murdock Howling Mad0 оценок0% нашли этот документ полезным (0 голосов)

13 просмотров9 страницОригинальное название

021034335

Авторское право

© © All Rights Reserved

Доступные форматы

PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PDF, TXT или читайте онлайн в Scribd

0 оценок0% нашли этот документ полезным (0 голосов)

13 просмотров9 страницCorrelação Entre Prrâmetros de Soldagem E Propriedades Mecânicas de Soldas de Revestimento

Загружено:

Murdock Howling MadАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 9

CORRELAO ENTRE PRRMETROS DE SOLDAGEM E

PROPRIEDADES MECNICAS DE SOLDAS DE REVESTIMENTO

Alderi PAntoja Fernandes

Universidade Federal do Par, Travessa Padre Eutqueo Vila Santa Lcia n 33,

alderi.ufpa@gmail.com

Dineusa Jesus dos Santos

Carlos Alberto Mendes da Mota

Eduardo de Magalhes Braga

Fbio Lus Castro Marinho

Resumo. Este trabalho analisa a correlao existente entre os parmetros de soldagem e as

propriedades mecnicas de soldas de revestimento de ao inoxidvel austentico sobre substratos

de ao carbono, utilizando-se o processo FCAW nos modos de corrente pulsado e convencional

com trs variaes no insumo de calor. Quatro cordes foram depositados sobre a superfcie do

metal de base com uma sobreposio de aproximadamente 30% e temperatura de interpasse de

100C. A anlise de propriedades mecnicas foi feita atravs das medies de microdureza,

segundo a norma ASTM E 384. Para cada cordo foram feitas cinco medies de microdureza e

tambm cinco medies nas reas de sobreposio, estimando-se assim um comportamento mdio

da microdureza no revestimento atravs da mdia dessas cinco medies em cada ponto. Os

resultados obtidos nos mostraram que o uso da corrente pulsada proporcionou um aumento nos

valores de microdureza em relao s soldas feitas no modo convencional. Nas regies de

sobreposio no houve grandes variaes nos valores de microdureza com relao ao cordo

anteriormente depositado. Esse tipo de comportamento pode ser explicado devido constituio da

zona fundida dos aos inoxidveis austenticos nessas regies.

Palavras-chave: Microdureza, Propriedades Mecnicas, Soldagem de Revestimento.

1. INTRODUO

Soldagem de revestimento uma tcnica de modificao da superfcie envolvendo a deposio

de um metal de adio num substrato para obter algumas propriedades desejadas. Sabe-se que a

deteriorao de peas e equipamentos pelo fenmeno de desgaste proporciona considerveis perdas

econmicas, e a soldagem de revestimento tem assumido uma importncia cada vez maior, j que

realiza a reconstituio de peas e estruturas avariadas fazendo a deposio de camadas protetoras

com baixo custo operacional e ainda favorece a reduo do tempo de parada no programada em

instalaes onde se fazem necessrios reparos em partes danificadas. Desta forma, esta tcnica se

apresenta como uma soluo prtica e vivel segundo Alcntara

(1)

.

Dentre os materiais que so utilizados na soldagem de revestimento temos destaque especial

para os aos inoxidveis, em especial os austenticos, devido sua boa resistncia oxidao e a

corroso, alm de boa resistncia mecnica. Sua resistncia corroso em meios agressivos permite

que seja empregado em recipientes, tubulaes e componentes de equipamentos para processamento

de produtos alimentares e farmacuticos, de celulose e papel, produtos de petrleo e produtos

qumicos em geral.

Uma das tcnicas mais usadas para a aplicao de revestimentos metlicos a weld overlay

que um mtodo muito utilizado para o controle de corroso. Consiste em revestir com cordes de

solda uma determinada superfcie onde se requer certas propriedades, por exemplo, vasos de

presso ou reatores so revestidos internamente por esta tcnica utilizando aos inoxidveis

austenticos para melhorar sua resistncia corroso, conforme explicado por Tsay & Lin

(2)

.

Na soldagem de revestimento do ao inoxidvel em ao carbono existem grandes diferenas de

composies qumicas entre os metais de solda e de base; de acordo com Brandim

(3)

, a diluio em

excesso torna-se indesejvel j que pode prejudicar as propriedades de dureza e resistncia ao

desgaste e corroso, implicando em microestruturas e, portanto, propriedades diferentes.

DOliveira

(4)

ressalta ainda a importncia de se obter baixos nveis de diluio nos processos de

deposio de revestimentos metlicos.

2. METODOLOGIA

Para este trabalho foram usadas chapa de ao carbono ABNT 1020 como metal base nas

dimenses de 150 x 200 x 9,5mm; e sobre elas depositadas as soldas de revestimento de ao

inoxidvel austentico da classe AWS E 317LT1.

Na Tabela 1 temos a composio qumica desse arame, com 1,2mm de dimetro, fornecida pelo

fabricante e na Tabela 2 suas propriedades mecnicas.

Tabela 1 Anlise qumica do metal depositado no-diludo (% peso)

C Mn Si S P Cr Ni Mo Cu

E317LT1 0.028 1.610 0.750 0.004 0.020 18.870 13.020 3.810 0.050

Fonte: Welding Alloys do Brasil Ltda.

Tabela 2 Propriedades mecnicas

Limite de

Escoamento

(N/mm

2

)

Limite de

Ruptura

(N/mm

2

)

Elongamento

(%)

Energia de

Impacto (J)

E317LT1 470 590 35 56 (a 20

o

)

Fonte: Welding Alloys do Brasil Ltda.

A soldagem foi realizada na posio plana utilizando uma fonte eletrnica devidamente ajustada

em tenso constante com polaridade positiva. Quatro cordes foram depositados com uma

sobreposio de aproximadamente 30% e com uma temperatura de interpasse de 100 C. As soldas

foram totalmente automatizadas com sentido de soldagem empurrando. Utilizou-se o processo

FCAW nos modos convencional e pulsado. Para fazer a proteo durante a soldagem uma mistura

de gases, composta por 75% de Argnio e 25% de CO2 , foi utilizada como atmosfera protetora

numa vazo de 20 l/min.

A metodologia experimental para a obteno dos parmetros de pulso, mais complexa do que

para o modo convencional e consiste na realizao de clculos de parmetros a partir de resultados

experimentais e de equaes disponveis na literatura. Neste trabalho as equaes propostas por

Amim

(5)

foram utilizadas. Estas equaes fornecem como resultado os parmetros de destacamento

conforme descrito por Nascimento

(6)

.

Os parmetros a serem utilizados em corrente convencional devem fornecer um valor de energia

de soldagem o mais prximo possvel do valor alcanado quando da utilizao do modo corrente

pulsada. O aporte trmico calculado atravs da Equao (1), no entanto o software utilizado

para aquisio de dados fornece o valor da potncia do arco e, portanto, para atingirmos valores de

aportes trmicos semelhantes em ambos os modos de corrente, devemos verificar inicialmente o

valor do aporte trmico obtido no modo pulsado e ajustar o valor do aporte trmico para o modo

convencional atravs da velocidade de soldagem que o parmetro de maior grau de liberdade e o

mais fcil de ser alterado, alm de ser menos influente no modo de transferncia metlica.

v

W

A

v

UxI

A

T T

= = (1)

A

T

Aporte trmico (kj/cm)

U Tenso de soldagem (V);

I Intensidade de corrente (A);

W Potncia do arco (Watt);

v velocidade de soldagem (cm/min);

Trs valores diferentes de aporte trmico foram utilizados, a saber: 20, 22 e 24 kJ/cm.

Nas tabelas 3 e 4 temos, respectivamente, os parmetros de soldagem para o modo pulsado e

convencional onde Va a velocidade de alimentao do arame eletrodo; tp o valor do tempo de

pico; Ip representa o valor da corrente de pico; tb e Ib representam, respectivamente, o tempo de

base e a corrente de base.

Tabela 3 Parmetros de soldagem em Corrente Pulsada

Va (m/min) tp Ip tb Ib

8 1,5 336 4,5 133

9 1,5 336 3,8 150

10 1,5 336 3,3 168

Tabela 4 Parmetros de soldagem em Corrente Convencional

Va (m/min) Tenso (V)

8 33

9 35

10 36

Para a medio das propriedades mecnicas foi utilizado o teste de microdureza. De acordo com

a forma do penetrador podemos ter vrios tipos de microdurezas: Rockwell, Brinel, Vickers,

Knoop, etc. Para este trabalho foi usado um penetrador de diamante em formato de pirmide de

base quadrada, que caracteriza a microdureza Vickers.

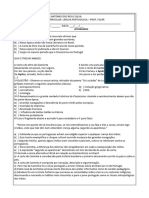

Para a realizao dos testes as chapas soldadas foram secionadas transversalmente 40 mm a

partir do comeo do cordo e com uma largura de 10 mm. A Figura 1 mostra esquematicamente

esse corte.

Figura 1 Seco transversal retirada para o ensaio de microdureza Vickers

40mm

10mm

As amostras foram preparadas para o ensaio de microdureza Vickers segundo a norma ASTM E

384

(7)

, suas superfcies foram devidamente lixadas, polidas e submetidas limpeza por ultra-som

com objetivo de remover qualquer tipo de resduo superficial.

Para as medies de microdureza foi utilizado um microdurmetro SHIMADZU HMV-2, a

presso aplicada foi da ordem de 4,903 N durante um tempo de 15 segundos. Na Figura 2 temos as

regies das quais foram medidos os valores da microdureza.

Figura 2 Esquema das regies usadas na microdureza.

A primeira regio do revestimento (regio A) est situada no centro do primeiro cordo

depositado; a segunda regio (AB) se situa na extenso de sobreposio do primeiro com o segundo

cordo e assim sucessivamente para as demais regies at o final do revestimento representado pela

regio central do ltimo cordo depositado (regio D).

Em cada um desses pontos foram feitas cinco medidas. Em cada grupo de impresses foi

calculado o valor mdio de microdureza, tendo-se dessa forma um comportamento mdio dessa

propriedade para cada revestimento estudado.

3. RESULTADOS E DISCUSSES

3.1 Modo de Corrente

Pode-se observar nos grficos das Figuras 3 e 4, que o uso da corrente pulsada proporcionou

maiores valores de microdureza em relao queles obtidos com corrente convencional, apenas no

grfico da figura 5 esse comportamento no foi observado. Esses resultados esto de acordo com o

trabalho de French e Bosworth

(8)

quando afirmam que o uso da corrente pulsada melhora as

propriedades mecnicas, mostrando assim que houve influncia do tipo de corrente sobre essa

propriedade do material. Esse fato pode ser explicado pelo provvel refinamento microestrutural

imposto pela pulsao da corrente.

possvel observar ainda que de maneira geral, nas regies de sobreposio, no obtivemos

uma grande variao nos valores de microdureza em relao ao passe anterior, isso analisando os

modos de corrente separadamente; e especialmente no modo pulsado. Esse tipo de comportamento

pode ter sido devido o passe subseqente no ter provocado mudanas de fases no passe anterior.

Figura 3 Grfico com o comportamento da microdureza nas regies analisadas para o

aporte trmico de 20 kJ /cm

Figura 4 Grfico com o comportamento da microdureza nas regies analisadas para o

aporte trmico de 22 kJ /cm

Aporte Trmico 20 KJ/cm

120

140

160

180

200

220

240

Regies

M

i

c

r

o

d

u

r

e

z

a

Modo Convencional

Modo Pulsado

A AB B BC C CD D

A AB B BC C CD D

Aporte Trmico 22 KJ/cm

120

140

160

180

200

220

240

260

Regies

M

i

c

r

o

d

u

r

e

z

a

Modo Convencional

Modo Pulsado

Aporte Trmico

120

140

160

180

200

220

240

Regies

M

i

c

r

o

d

u

r

e

z

a

Modo Convencional

Modo Pulsado

Figura 5 Grfico com o comportamento da microdureza nas regies analisadas para o

aporte trmico de 24 kJ /cm

3.2 Aporte Trmico

Para Zeemann

(9)

o aporte trmico a quantidade de calor adicionada a um material por unidade

de comprimento linear. Essa quantidade de calor depender muito do processo de soldagem e da

tcnica que se utiliza. Foi mostrado anteriormente pela equao 1 que o aporte trmico depende

diretamente dos parmetros de soldagem (tenso de soldagem, intensidade de corrente, etc.). Pode

ento ser avaliada a interferncia desses parmetros nas propriedades mecnicas dos revestimentos

atravs d anlise do aporte trmico.

Tanto no modo pulsado como no convencional ocorreu um leve aumento nos valores de

microdureza quando se aumentou o insumo de calor nas soldas de revestimento sendo que para o

modo pulsado, as mdias dos valores dessa propriedade foram superiores. Para uma melhor

visualizao desses resultados foi feita uma anlise de varincia (ANOVA) com um nvel de

significncia =5% para os dois modos de corrente com os trs nveis de aporte trmico. A tabela 6

mostra os valores mximos e mnimos obtidos nos testes de microdureza e que foram utilizados na

anlise estatstica.

Tabela 6 Valores mximos e mnimos de HV utilizados na anlise de varincia.

Convencional

Aporte trmico (kJ/cm) 20 22 24

Valor mximo (HV) 216,8 205,8 233,6

Valor mnimo (HV) 172,8 165 191,6

Pulsado

Aporte trmico (kJ/cm) 20 22 24

Valor mximo (HV) 234,2 237,6 215

Valor mnimo (HV) 184 176,2 171,8

A AB B BC C CD D

Tabela 7 Anlise de varincia (ANOVA) para a microdureza

Fator %

Processo 62,5

Aporte Trmico 79,2

Interao Modo/Aporte 0,7

Nvel de significncia = 5%

A tabela 7 mostra os fatores e seus respectivos nveis de significncia. Constata-se pela anlise

que apenas houve influncia significativa (=0,7) para a interao entre os dois fatores estudados

(aporte trmico e modo da corrente), e que pela anlise de apenas um fator, tomando-se o outro

como constante, no houve efeito significativo para a propriedade estudada, conforme mostra o

grfico da figura 7 onde FCAW C diz respeito ao modo de corrente convencional e FCAW P ao

modo de corrente pulsado.

20 22 24

Aporte (KJ/cm)

165

175

185

195

205

215

225

235

M

i

c

r

o

d

u

r

e

z

a

(

H

V

)

Processo FCAW C

Processo FCAW P

Figura 7 - Grfico do comportamento da Microdureza em relao ao Aporte Trmico

4. CONCLUSES

O uso da corrente pulsada proporcionou maiores valores de microdureza em comparao

queles obtidos com corrente convencional com o uso dos aportes de 20 e 22 KJ/cm.

De modo geral a variao no aporte trmico no provocou grandes variaes nos valores

de microdureza.

Para a anlise de apenas um fator, tomando-se o outro como constante, no tivemos

mudanas significativas nos valores de microdureza. Para a interao entre os

fatores, ocorreu efeito significativo.

5. AGRADECIMENTOS

Os autores agradecem ao CNPq, pela concesso de bolsa de estudo, ao GETSOLDA/UFPA pelo

apoio laboratorial e a todos que de alguma forma auxiliaram na realizao deste trabalho.

6. REFERNCIAS

1. ALCNTARA, N. G. I WORKSHOP DE GRUPOS DE PESQUISA DO DEMA, Dez. 2002,

Tecnologia da Soldagem.

2. TSAY, L. W.; LIN, W. L. Hydrogen Sulphide Stress Corrosion Cracking of Weld Overlays for

Desulfurization Reactors. Corrosion Science, vol. 40, n. 4/5, p. 577 591, 1998.

3. BRANDIM, A. S.; ALCNTARA, N. G.; PARANHOS, R.; Diluio em Soldas de

Revestimento Duro Utilizando o Processo de Soldagem a Arco Submerso. In: XXV

Encontro Nacional de Tecnologia da Soldagem, set. 1999, Belo Horizonte,.

4. DOLIVEIRA, A. S. C. M; SLURD, R; VILAR.; Soldagem de Superfcies por Laser: A

Importncia do Substrato. In: XXVI CONSOLDA - Congresso Nacional de Soldagem, set.

2000, Curitiba.

5. AMIM, M. Pulse current parameters for arc stability and controlled metal transfer in arc

welding. Metal construction, May, 1983.

6. NASCIMENTO, A. S. Aspectos Operacionais e Metalrgicos da Soldagem a Arame

Tubular. 2005, Dissertao (Mestrado em Engenharia Mecnica) - Universidade Federal

do Par, 2005.

7. AMERICAN SOCIETY FOR TESTING AND MATERIALS STANDARDS. ASTM E384

1999.

8. FRENCH, I. E.; BOSWORTH, M. R. A Comparison of Pulsed and Conventional Welding with

Basic Flux Cored and Metal Cored Welding Wires. Welding Journal, p. 197 205, jun.

1995.

9. ZEEMANN, ANNELISE. Energia de Soldagem. Disponvel em

http://www.infosolda.com.br/artigos/metsol105.pdf Acesso em: 29 Jan. 2006

CORRELATION BETWEEN WELDING PARAMETERS AND CLADDING

MECHANICAL PROPERTIES

Alderi PAntoja Fernandes

Universidade Federal do Par, Travessa Padre Eutqueo Vila Santa Lcia n 33,

alderi.ufpa@gmail.com

Dineusa Jesus dos Santos

Carlos Alberto Mendes da Mota

Eduardo de Magalhes Braga

Fbio Lus Castro Marinho

Abstract: This work analyzes the correlation between the welding parameters and the cladding

mechanical properties of austenitic stainless steel on plain carbon steel, it using the conventional

continuous and pulsed FCAW process with three different changes of heat input. Four welds were

deposited on the base metal surface with superposed closely in 30% and at temperature of 100C.

The analysis of mechanical properties was realized from of the measurement of microhardness, in

accord the ASTM E 384 norm. For every weld fillet were realized five measurements of

microhardness and five measurements for each specimen too, valuating thus, the microhardness

middle behavior on facing. The results obtained from experiment showing that the use of pulsed

current provided a increase on the microhardness values, in relation to welds performed using the

conventional method. In the superpose areas didnt occur significant changes on microhardness

values in relation to weld fillet deposited setting before. This behavior can be explained due at

fusion zone composition of austenitic stainless steel in these

Keywords: Microhardness, Mechanical Properties, Cladding.

Вам также может понравиться

- Manual RugosimetroДокумент406 страницManual Rugosimetrojefersonpimentel100% (1)

- DT PerspectivaДокумент25 страницDT PerspectivaMurdock Howling MadОценок пока нет

- Aula 3 - PerspectivaДокумент25 страницAula 3 - PerspectivaMurdock Howling MadОценок пока нет

- Um Novo Método para o Cálculo Da Eficiência Energética de Moinhos IndustriaisДокумент13 страницUm Novo Método para o Cálculo Da Eficiência Energética de Moinhos IndustriaisMurdock Howling MadОценок пока нет

- Catalogo Weld InoxДокумент28 страницCatalogo Weld Inoxvascocarrico68Оценок пока нет

- 82 297 1 PBДокумент9 страниц82 297 1 PBMurdock Howling MadОценок пока нет

- Niquel, Titanio, Zirconio e Suas LigasДокумент6 страницNiquel, Titanio, Zirconio e Suas LigasRuiter SantosОценок пока нет

- Resumos Psicologia 1Документ8 страницResumos Psicologia 1Francisca AlmeidaОценок пока нет

- ADE - Matemática - 3 Série Do Ensino MédioДокумент11 страницADE - Matemática - 3 Série Do Ensino MédioCoordenação Allyrio BrasilОценок пока нет

- Educacao Infantil Como Organizar o Espaco Escolar Com Intencionalidade PedagogicaДокумент6 страницEducacao Infantil Como Organizar o Espaco Escolar Com Intencionalidade PedagogicaIsa OliveiraОценок пока нет

- Porque Emigram Os PortuguesesДокумент3 страницыPorque Emigram Os Portuguesesceliaestrada100% (1)

- Alexandre Ordem Paranormal Wiki FandomДокумент2 страницыAlexandre Ordem Paranormal Wiki FandomIevan polkaОценок пока нет

- Socorrista - AphДокумент67 страницSocorrista - AphJonas AquinoОценок пока нет

- Cap. 04 - Geometria, Ideias Intuitivas.Документ3 страницыCap. 04 - Geometria, Ideias Intuitivas.Douglas OliveiraОценок пока нет

- Reflexao Do Pra Massagem FacialДокумент8 страницReflexao Do Pra Massagem FacialCristina AlmeidaОценок пока нет

- A Brazileira de Prazins de Camilo Castelo BrancoДокумент262 страницыA Brazileira de Prazins de Camilo Castelo BrancoMaria do Rosário Monteiro100% (2)

- Atividade ClassicismoДокумент1 страницаAtividade ClassicismoWallace LimОценок пока нет

- Aso Carlos GustavoДокумент1 страницаAso Carlos GustavowescleiОценок пока нет

- Decreto #9785 de 7 de Maio de 2019Документ27 страницDecreto #9785 de 7 de Maio de 2019nelson during100% (3)

- Nº 03 - APR - ANÁLISE DE PREVENÇÃO DE RISCO Supressão Vegetal Com Utilização de MotosserraДокумент8 страницNº 03 - APR - ANÁLISE DE PREVENÇÃO DE RISCO Supressão Vegetal Com Utilização de MotosserraMaicon KerwaldОценок пока нет

- História Dos Brinquedos - BarbieДокумент2 страницыHistória Dos Brinquedos - BarbieMarcielly TavaresОценок пока нет

- 08 - Olavo de Carvalho - Advento Do CristianismoДокумент35 страниц08 - Olavo de Carvalho - Advento Do CristianismomauricioОценок пока нет

- Azul de Tripan 0-4%Документ3 страницыAzul de Tripan 0-4%ElizabethОценок пока нет

- Como Manter SaudáveisДокумент55 страницComo Manter SaudáveisEmilia CostaОценок пока нет

- Critérios de MediçãoДокумент39 страницCritérios de MediçãoFlavio PenhaОценок пока нет

- Mapa Mental Tecido MuscularДокумент1 страницаMapa Mental Tecido MuscularandressalopesmmОценок пока нет

- Ciclo TrigonometricoДокумент4 страницыCiclo TrigonometricosdadadОценок пока нет

- Geografia - Diversidade ÉtnicaДокумент7 страницGeografia - Diversidade ÉtnicaJosue felipe BarbosaОценок пока нет

- Thomas WolfeДокумент3 страницыThomas WolfeAnabela Rosa RosaОценок пока нет

- Referencial de Formação Tecnológica - TECДокумент5 страницReferencial de Formação Tecnológica - TECadelinafelizardoОценок пока нет

- Trabalho 7 - IHCДокумент7 страницTrabalho 7 - IHCanon_697494835Оценок пока нет

- Apostila Vida A DoisДокумент21 страницаApostila Vida A DoisAlex PessoaОценок пока нет

- 9.3 - Ergonomia e Prevenção de AcidentesДокумент4 страницы9.3 - Ergonomia e Prevenção de AcidentesFrancisco FrançaОценок пока нет

- Aula Reino Plantae - Resumo AngiospermasДокумент3 страницыAula Reino Plantae - Resumo AngiospermasEwerthon GomesОценок пока нет

- VectocardiografíaДокумент7 страницVectocardiografíaJose Rodrigues JuniorОценок пока нет