Академический Документы

Профессиональный Документы

Культура Документы

Distribucion Planta PDF

Загружено:

Carlos Ivan C. GarcìaОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Distribucion Planta PDF

Загружено:

Carlos Ivan C. GarcìaАвторское право:

Доступные форматы

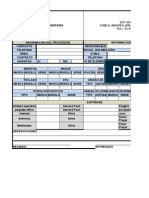

Layout

Patrn de Procedimientos

La parte analtica empieza con el estudio de los datos de

consumo, ya que primero viene un anlisis del flujo de los

materiales. Los diagramas de la relacin entre actividades de

servicio u otras razones del flujo de materiales es

frecuentemente de igual importancia.

Estas despus se combinan en un diagrama de flujo de relacin

de actividades. En este proceso, las variadas reas de

actividades o departamentos estn geogrficamente

esquematizadas sin consideracin al espacio de piso actual que

cada una requiere. Para llegar a los requerimientos de espacio,

el anlisis debe considerar procesos de maquinado y equipo

necesario y las facilidades de servicio incluidas. Estos

requerimientos de rea deben ser balanceados de acuerdo al

espacio disponible, luego, el rea permitida para cada actividad

"sostendr" la relacin de actividades esquemtica para formar

un diagrama de relacin de espacio.

Objetivos de la Distribucin de Planta

Reduccin del riesgo para la salud y aumento de la seguridad de los

trabajadores.

Elevacin de la moral y la satisfaccin del obrero.

Incremento de la produccin.

Disminucin de los retrasos en la produccin.

Ahorro de rea ocupada.

Reduccin del manejo de materiales.

Una mayor utilizacin de la maquinaria, de la mano de obra y de los

servicios.

Reduccin del material en proceso.

Acortamiento del tiempo de fabricacin.

Reduccin del trabajo administrativo, del trabajo indirecto en general.

Logro de una supervisin mas fcil y mejor.

Disminucin de la congestin y confusin.

Disminucin del riesgo para el material o su calidad.

Mayor facilidad de ajuste a los cambios de condiciones.

Objetivos Bsicos

A. Unidad

Alcanzar la integracin de todos los elementos o factores implicados

en la unidad productiva, para que se funcione como una unidad de

objetivos.

B. Circulacin mnima

Procurar que los recorridos efectuados por los materiales y hombres,

de operacin a operacin y entre departamentos sean ptimos lo cual

requiere economa de movimientos, de equipos, de espacio.

C. Seguridad

Garantizar la seguridad, satisfaccin y comodidad del personal,

consiguindose as una disminucin en el ndice de accidentes y una

mejora en el ambiente de trabajo.

D. Flexibilidad

La distribucin en planta necesitar, con mayor o menor frecuencia

adaptarse a los cambios en las circunstancias bajo las que se realizan

las operaciones, las que hace aconsejable la adopcin de

distribuciones flexibles

Principios Bsicos de la Distribucin

en Planta

Principio de la Integracin de conjunto. La mejor distribucin es la

que integra las actividades auxiliares, as como cualquier otro factor,

de modo que resulte el compromiso mejor entre todas las partes.

Principio de la mnima distancia recorrida. A igualdad de

condiciones, es siempre mejor la distribucin que permite que la

distancia a recorrer por el material entre operaciones sea ms corta.

Principio de la circulacin o flujo de materiales. En igualdad de

condiciones, es mejor aquella distribucin o proceso que este en el

mismo orden a secuencia en que se transforma, tratan o montan los

materiales.

Principio de espacio cbico. La economa se obtiene utilizando de

un modo efectivo todo el espacio disponible, tanto vertical como

horizontal.

Principio de la satisfaccin y de la seguridad. A igual de

condiciones, ser siempre ms efectiva la distribucin que haga el

trabajo ms satisfactorio y seguro para los productores.

Principio de la flexibilidad. A igual de condiciones, siempre ser ms

efectiva la distribucin que pueda ser ajustada o reordenada con

menos costo o inconvenientes.

Tipos de distribucin en planta

Distribucin por posicin fija

La distribucin por posicin fija

se emplea fundamentalmente

en proyectos de gran

envergadura en los que el

material permanece esttico,

mientras que tanto los operarios

como la maquinaria y equipos

se trasladan a los puntos de

operacin. El nombre, por tanto,

hace referencia al carcter

esttico del material.

Distribucin por posicin fija. Ensamble de un avin

Airbus A340/600 en la planta de Airbus en Tolouse

(Francia)

Tipos de distribucin en planta

Distribucin por proceso, por funciones, por secciones o por talleres

Este tipo de distribucin se escoge habitualmente cuando la produccin se organiza

por lotes. Ejemplo de esto seran la fabricacin de muebles, la reparacin de

vehculos, la fabricacin de hilados o los talleres de mantenimiento. En esta

distribucin las operaciones de un mismo proceso o tipo de proceso estn agrupadas

en una misma rea junto con los operarios que las desempean. Esta agrupacin da

lugar a talleres en los que se realiza determinado tipo de operaciones sobre los

materiales, que van recorriendo los diferentes talleres en funcin de la secuencia de

operaciones necesaria.

Tipos de distribucin en planta

Distribucin por producto, en cadena o en serie

Cuando toda la maquinaria y equipos necesarios para la fabricacin de un

determinado producto se agrupan en una misma zona, siguiendo la

secuencia de las operaciones que deben realizarse sobre el material, se

adopta una distribucin por producto. El producto recorre la lnea de

produccin de una estacin a otra sometido a las operaciones necesarias.

Este tipo de distribucin es la adecuada para la fabricacin de grandes

cantidades de productos muy normalizados.

Tipos de distribucin en planta

Clulas de trabajo o clulas de fabricacin flexible

Las disposiciones por proceso destacan por su flexibilidad y las distribuciones por

producto por su elevada eficiencia. Con la conformacin de clulas de trabajo se

pretende combinar las caractersticas de ambos tipos de sistemas de fabricacin,

obteniendo una distribucin flexible y eficiente.

Este sistema propone la creacin de unidades productivas capaces de funcionar con

cierta independencia denominadas clulas de fabricacin flexibles. Dichas celular son

agrupaciones de mquinas y trabajadores que realizan una sucesin de operaciones

sobre un determinado producto o grupo de productos. Las salidas de las clulas

pueden ser productos finales o componentes que deben integrarse en el producto final

o en otros componentes. En este ltimo caso, las clulas pueden disponerse junto a la

lnea principal de ensamblaje, facilitando la inclusin del componente en el proceso en

el momento y lugar oportunos. La distribucin interna de clulas de fabricacin puede

realizarse a su vez por proceso, por producto o como mezcla de ambas, aunque lo

ms frecuente es la distribucin por producto.

La introduccin de las clulas de fabricacin flexibles redunda en la disminucin del

inventario, la menor necesidad de espacio en la planta, unos menores costos directos

de produccin, una mayor utilizacin de los equipos y participacin de los empleados,

y en algunos casos, un aumento de la calidad. Como contrapartida se requiere un

gran desembolso en equipos que solo es justificable a partir de determinados

volmenes de produccin.

Las clulas de fabricacin flexible son los elementos bsicos de los Sistemas de

Fabricacin Flexibles, a los que se les puede otorgar la categora de tipo de

distribucin en planta (Distribucin de Sistemas de Fabricacin Flexibles).

Ventajas

Ventajas de distribucin por posicin fija

Se logra una mejor utilizacin de la maquinaria

Se adapta a gran variedad de productos

Se adapta fcilmente a una demanda intermitente

Presenta un mejor incentivo al trabajador

Se mantiene ms fcil la continuidad en la produccin

Ventajas de distribucin por proceso

Reduce el manejo del material

Disminuye la cantidad del material en proceso

Se da un uso ms efectivo de la mano de obra

Existe mayor facilidad de control

Reduce la congestin y el rea de suelo ocupado.

Ventajas de la distribucin por reduccin en cadena

Reduce el manejo de la pieza mayor

Permite operarios altamente capacitados

Permite cambios frecuentes en el producto

Se adapta a una gran variedad de productos

Es ms flexible

DISEO DE DISTRIBUCION EN PLANTA

El diseo de instalaciones, consiste en

planificar la manera en que el recurso

humano y tecnolgico, as como la ubicacin

de los insumos y el producto terminado han

de arreglarse. Este arreglo debe obedecer a

las limitaciones de disponibilidad de terreno y

del propio sistema productivo a fin de

optimizar las operaciones de las empresas.

PROCESO DE DISEO DE

DISTRIBUCION EN PLANTA

Como todo problema de

diseo, es posible su

resolucin mediante un

proceso sistmico y

creativo.

El autor Gonzles Cruz

plantea resolver mediante

una metodologa:

FORMULACION DEL

PROBLEMA DE

DISEO

EVALUACION DE

ALTERNATIVAS DE

DISEO

ANALISIS

BUSQUEDA DE

ALTERNATIVAS DE

DISEO

SELECCIN DEL

DISEO

ESPECIFICACIONES

SECUENCIA DEL PROCESO DE

DISEO DE PLANTA

El proceso se inicia con

disposiciones referentes al

producto y al proceso de

fabricacin, que sirven de

base en forma secuencial

para las dems etapas del

diseo de la planta

industrial

PROCESO INTEGRADO DE DISEO DE LA

PLANTA

Las decisiones de

diseo no se toman de

manera secuencial,

sino ms bien

simultnea y recursiva,

Se logran soluciones

integradoras de las

necesidades a cubrir,

que mejores costes,

calidad productividad,

niveles de inventario,

espacio, transporte y

tamao.

PLANIFICACIN SISTEMTICA DE LA

DISTRIBUCIN EN PLANTA

SYSTEMATIC LAYOUT PLANNING (SLP)

Cuantificar el flujo de materiales entre

departamentos

Construir el diagrama de relaciones entre actividades

Construir el diagrama de relaciones

Determinar necesidades de espacio

Construir el diagrama de relaciones de espacios

Construir layouts alternativos

Etapas del SLP:

SISTEMATIC LAYOUT PLANNING

Desarrollado por Muther como un

procedimiento sistmico, multicriterio.

Cinco tipos de datos son necesarios como

entradas del mtodo:

PRODUCTO (P): materias primas,

productos en curso, productos

terminados, pzs adquiridas de terceros.

CANTIDAD (Q): Cantidad de producto o

material tratado durante el proceso.

RECORRIDO ( R): Secuencia y orden de

las operaciones que siguen los productos.

SERVICIOS (S): Auxiliares de produccin,

servicios para el personal, etc.

TIEMPO (T): Unidad de medida, para

determinar las cantidades de producto.

ANALISIS P-Q:

Se determina el tipo de distribucin

adecuado para proceso.

a) Cuando se produce una nica

unidad de un nico producto, la

distribucin es posicin fija

b) Pocos productos ocupan la

mayor parte de la produccin; la

distribucin es orientada al

producto o distribucin en

cadena.

c) Se recomienda una distribucin de

mayor flexibilidad orientada al

proceso.

d) Se recomienda distribuciones

mixtas, se busca la mxima

flexibilidad y eficiencia.

Anlisis del Recorrido de los Productos

Se determina la secuencia, cantidad y coste de los

movimientos de los productos por las diferentes

operaciones.

Se elaboran grficas y diagramas descriptivos del flujo

de materiales, que pueden ser:

1. Diagrama de recorrido: para muy pocos productos, en

cantidades pequeas.

2. Diagramas Multiproducto: cuando se producen pocos

productos, se indica la secuencia de operaciones a la

que se somete cada pieza o producto.

3.Tablas matriciales: produccin de gran cantidad de

productos.

Patrones de Flujos (1)

ANLISIS MEDIANTE FLUJOS.

MOVIMIENTOS DE MATERIALES

Flujos horizontales

: lnea de flujo

continua

: separa entradas

y salidas

: flujo en L

: flujo en U

: flujo en O

entradas y salidas

muy cercanas

: flujo en S

serpentina

Patrones de Flujos (2)

ANLISIS MEDIANTE FLUJOS.

MOVIMIENTOS DE MATERIALES

Flujos verticales

: entrada y salida

a distinto nivel

: entrada y salida

al mismo nivel

entrada y salida al mismo

nivel y del mismo lado del

edificio

Smbolos del ASME

1

ANLISIS MEDIANTE FLUJOS.

MOVIMIENTOS DE MATERIALES

1

American Society of Mechanican Engineers

: operacin

: inspeccin

: transporte

: demora

: almacenamiento

ANLISIS MEDIANTE FLUJOS.

MOVIMIENTOS DE MATERIALES

Diagrama de recorrido

Diagrama de hilos

Cursograma

ANALISIS DE LAS RELACIONES ENTRE

ACTIVIDADES

Interacciones existentes entre:

- actividades productivas

- medios auxiliares

- sistemas de manutencin

- servicios de planta.

Se emplea la tabla relacional de actividades, que es un cuadro

organizado en diagonal, en el que se indican las necesidades de

proximidad entre cada actividad y las restantes desde diversos

puntos de vista.

Se expresan estas necesidades mediante el cdigo de 6 letras

representado en la figura.

La tabla relacional permite integrar los medios auxiliares.

DIAGRAMA DE RELACIONAL DE ACTIVIDADES

1. Flujo de materiales.

2. Contacto personal.

3. Utilizar mismo equipo.

4. Usar informacin comn.

5. Compartir personal.

6. Supervisin o control.

7. Frecuencia de contacto

8. Urgencia de servicio.

9. Costo de distribucin de servicios.

10. Utilizar mismos servicios.

11. Grado de intercomunicacin.

12. Otros.

Razones de soporte de cercana

DIAGRAMA RELACIONAL DE ACTIVIDADES

Diagrama Relacional de Recorridos y / o Actividades

Informacin de las relaciones entre las actividades y la proximidad

entre ellas.

El diagrama es un grafo: los nodos representan las actividades

unidos por lneas.

Las lneas expresan la existencia de algn tipo de relacin entre las

actividades unidas.

La intensidad de la relacin est reflejada mediante nmeros junto

a las lneas o mediante el cdigo correspondiente.

En el grafo se debe minimizar el nmero de cruces entre las lneas

que representan las relaciones entre las actividades.

Se trata de conseguir distribuciones en que las actividades con

mayor flujo estn lo ms cerca posible.

Los departamentos que acogen las actividades son adimensionales

sin forma definida.

DIAGRAMA RELACIONAL DE

ACTIVIDADES Y RECORRIDOS

Diagrama Relacional de Espacios

Se emplea el mtodo ms adecuado para el clculo de los espacios

El espacio depende adems de las caractersticas del proceso

productivo global, de la gestin de dicho proceso o del mercado;

ejemplo, la variacin de la demanda con el tipo de almacn

previsto puede afectar el rea para el desarrollo de una actividad.

El ajuste de las necesidades y disponibilidades de espacio es un

proceso interactivo de continuos acuerdos y correcciones.

En ste diagrama los smbolos distintivos de cada actividad son

representados a escala; proporcional al rea necesaria para el

desarrollo de la actividad.

En ste diagrama es frecuente aadir otro tipo de informacin,

como el nmero de equipos o la planta en la que debe situarse.

Con ste diagrama se esta en disposicin de construir un conjunto

de distribuciones alternativas que den solucin al problema.

DIAGRAMA RELACIONAL DE ESPACIOS

Medicin de la Distancia y de la

Forma

Antes de proceder a la distribucin en la planta se

hace necesario determinar la forma en la que se

medir la distancia entre ellas una vez ubicadas, y la

forma de las reas asignadas a cada actividad. La

mayor parte de los criterios empleados para la

evaluacin de la calidad de una solucin

determinada, utiliza la distancia entre las diferentes

actividades de una forma u otra.

Medicin de la Forma

El establecimiento de restricciones de tipo geomtrico a las

actividades en los problemas multirea, requiere definir

maneras de evaluar la calidad de la forma de los departamentos

a los que son asignadas. En la bibliografa es posible encontrar

diferentes formas de medir la calidad formal de las soluciones,

que en general se basan en la premisa de que es deseable que

la forma de los departamentos sea lo ms rectangular posible.

La mayor parte de los indicadores de calidad formal localizados

en la bibliografa estn dirigidos a un planteamiento discreto del

problema, en el que las reas de las actividades pueden

adoptar formas ms complejas e incluso desagregadas

(separadas en reas inconexas) que en los modelos continuos,

en los que las reas son, de alguna manera general,

rectangulares.

Calculo del Espacio

La distribucin de espacio se refiere a la disposicin fsica de

los puestos de trabajo, de sus componentes materiales y a la

ubicacin de las instalaciones para la atencin y servicios tanto

para el personal, como para los clientes.

El estudio de la distribucin de espacio busca contribuir al

incremento de la eficiencia de las actividades que realizan las

unidades que conforman una organizacin; as como tambin

proporcionar a los directivos y empleados el espacio suficiente,

adecuado y necesario para desarrollar sus funciones de manera

eficiente y eficaz, y al mismo tiempo permitir a los clientes de la

organizacin obtener los servicios y productos que demandan

bajo la mejores condiciones; y procurar que el arreglo del

espacio facilite la circulacin de las personas, la realizacin,

supervisin y flujo racional del trabajo y adems, el uso

adecuado del elementos materiales y de ese modo reducir

tiempo y costos para llevarlos a cabo.

Clculo del Espacio - Guas

Concentrar al personal en amplios locales de trabajo, con o sin divisiones

interiores, con una buena iluminacin, ventilacin, comunicacin y adaptabilidad

al cambio.

Evitar superficies en que trabaje un nmero excesivo de personas.

Proporcionar cierto aislamiento a algunos solo cuando sea necesario.

Lograr que el trabajo fluya hacia delante formando una lnea recta.

Colocar las unidades orgnicas que tengan funciones similares y estn

relacionadas entre si adyacentemente.

Las previsiones deben realizarse con respecto a las cargas mximas de trabajo

para poder hacer frente al incremento del volumen de las operaciones.

Aislar en reas a prueba de sonidos las unidades que utilizan maquinas y

equipos ruidosos.

Al personal cuyo trabajo requiere de mxima concentracin, se le deber situar

dentro de divisiones parciales o completas.

Instalar suficientes contactos elctricos de piso para equipos y maquinas.

Proporcionar al personal y a los visitantes de servicios, sanitarios, espacios

para los periodos de descanso y espera.

Disponer de un lugar destinado a bodega o almacn de utensilios de limpieza,

papelera y suministros.

La imagen de la organizacin debe transmitir orden y confianza.

Acondicionamiento del aire

El verdadero aire acondicionado regula

cuatro condiciones atmosfricas bsicas:

Temperatura.

Circulacin.

Contenido de humedad.

Limpieza.

Вам также может понравиться

- Calendario de Vacaciones.Документ13 страницCalendario de Vacaciones.Carlos Ivan C. GarcìaОценок пока нет

- Dios Entre NosotrosДокумент37 страницDios Entre NosotrosCarlos Ivan C. GarcìaОценок пока нет

- ReglamentoigssДокумент31 страницаReglamentoigssNotlim SajorОценок пока нет

- Conta AnalisisДокумент7 страницConta AnalisisCarlos Ivan C. GarcìaОценок пока нет

- Capitulo 1Документ14 страницCapitulo 1Carlos Ivan C. GarcìaОценок пока нет

- Enfermedades PsicologiaДокумент5 страницEnfermedades PsicologiaCarlos Ivan C. GarcìaОценок пока нет

- Venta Por InternetДокумент13 страницVenta Por InternetCarlos Ivan C. GarcìaОценок пока нет

- Manual Proyecto de EducaciónДокумент18 страницManual Proyecto de EducaciónCarlos Ivan C. GarcìaОценок пока нет

- Propuesta Nuez de MacadamiaДокумент7 страницPropuesta Nuez de MacadamiaCarlos Ivan C. GarcìaОценок пока нет

- Cuartiles Deciles PercentilesДокумент1 страницаCuartiles Deciles PercentilesCarlos Ivan C. GarcìaОценок пока нет

- Tarea 2Документ1 страницаTarea 2Carlos Ivan C. GarcìaОценок пока нет

- Tarea 3Документ1 страницаTarea 3Carlos Ivan C. GarcìaОценок пока нет

- Tarea 1Документ1 страницаTarea 1Carlos Ivan C. GarcìaОценок пока нет

- ERP Realmente Una Formula de ExitoДокумент11 страницERP Realmente Una Formula de ExitoCarlos Ivan C. GarcìaОценок пока нет

- Estandarizacion de ContenedoresДокумент4 страницыEstandarizacion de ContenedoresCarlos Ivan C. GarcìaОценок пока нет

- CALIDADДокумент12 страницCALIDADCarlos Ivan C. GarcìaОценок пока нет

- 001 Investigacion de OperacionesДокумент16 страниц001 Investigacion de OperacionesCarlos Ivan C. GarcìaОценок пока нет

- 02estructura de MercadoДокумент32 страницы02estructura de MercadoCarlos Ivan C. GarcìaОценок пока нет

- Tablas de Conversion de UnidadesДокумент2 страницыTablas de Conversion de UnidadesCarlos Ivan C. GarcìaОценок пока нет

- Plano AAC - Data Center N2Документ1 страницаPlano AAC - Data Center N2Raul H CastroОценок пока нет

- NormalizacionДокумент7 страницNormalizacionJuan Calzia CamposОценок пока нет

- Instrumento Fany Santisteban Gomez para Sabana de DatosДокумент7 страницInstrumento Fany Santisteban Gomez para Sabana de Datosjulio vegaОценок пока нет

- Tarea 4 InglesДокумент7 страницTarea 4 InglesRoger AlanocaОценок пока нет

- Ficha de InventarioДокумент2 страницыFicha de Inventariopablo jaramilloОценок пока нет

- Ejercicios Básicos de Introducción A AlgoritmosДокумент2 страницыEjercicios Básicos de Introducción A AlgoritmosBrayan Steven RoldanОценок пока нет

- Apuntes OptДокумент8 страницApuntes OptRussell CookОценок пока нет

- Anexo 1 TipografiaДокумент9 страницAnexo 1 TipografiaMaría Cielo PeñaОценок пока нет

- Act - Crucigrama Taller 1Документ7 страницAct - Crucigrama Taller 1Estudiante UnadОценок пока нет

- Optimización de procesos de crédito y cobranza mediante BPMNДокумент49 страницOptimización de procesos de crédito y cobranza mediante BPMNJhairОценок пока нет

- Termilales ElectricosДокумент17 страницTermilales ElectricosMauricio SarangoОценок пока нет

- TALLER DE NIVELES DE COMPRESIÓN LECTORA. (06-10-21) DocxДокумент22 страницыTALLER DE NIVELES DE COMPRESIÓN LECTORA. (06-10-21) DocxJOEL SANCHESОценок пока нет

- Presentacion de Evolución Del MantenimientoДокумент56 страницPresentacion de Evolución Del Mantenimientopetrolorito100% (1)

- Los Unicos - Ejercicios de Arboles en Java 3Документ7 страницLos Unicos - Ejercicios de Arboles en Java 3Leonardo Aparicio MelchorОценок пока нет

- Capítulo 2 Guía Básica EndurecimientoДокумент57 страницCapítulo 2 Guía Básica EndurecimientoCrystal BurksОценок пока нет

- Canalización de La Quebrada Auri y Del Drenaje Pluvial - MonografiasДокумент37 страницCanalización de La Quebrada Auri y Del Drenaje Pluvial - Monografiasdavidol777Оценок пока нет

- (RSH) - Paso A Paso - UMTS+LTE SHARING 1900 - v3 - AMДокумент39 страниц(RSH) - Paso A Paso - UMTS+LTE SHARING 1900 - v3 - AMJuancho SilvaОценок пока нет

- Modelado SupermercadoДокумент48 страницModelado SupermercadoAriel Antonio Tolay FloresОценок пока нет

- Informe FirebirdДокумент8 страницInforme FirebirdGenry TrigozoОценок пока нет

- Emr Na c03242811 9 Convertido - Co.esДокумент111 страницEmr Na c03242811 9 Convertido - Co.esJosé Luis VillenaОценок пока нет

- Curso Electrónica Digital: Compuertas LógicasДокумент23 страницыCurso Electrónica Digital: Compuertas LógicasjemalizОценок пока нет

- Consigna Del PROYECTO FINAL Recursos Audiovisuales 19Документ2 страницыConsigna Del PROYECTO FINAL Recursos Audiovisuales 19sergio AmayaОценок пока нет

- Cocodrile 3º EsoДокумент12 страницCocodrile 3º EsoAntoniaОценок пока нет

- Estimación de tiempos y probabilidad de finalización de proyectoДокумент5 страницEstimación de tiempos y probabilidad de finalización de proyectojulianenriquecalixtoОценок пока нет

- Network Management NTP, Syslog, SNMP and NetflowДокумент12 страницNetwork Management NTP, Syslog, SNMP and NetflowCristhy Bardales Zegarra100% (1)

- Solucionario Guía Práctica Funciones Que Representan Un Comportamiento Lineal 2013Документ14 страницSolucionario Guía Práctica Funciones Que Representan Un Comportamiento Lineal 2013Quimica TecnologiaОценок пока нет

- Distancia y HoraДокумент3 страницыDistancia y HoraMundoIdeas VaithiareОценок пока нет

- Estrategias de Seguimiento Al ClienteДокумент1 страницаEstrategias de Seguimiento Al Clientecremas2006Оценок пока нет

- Guía rápida ZapiWinConsoleДокумент17 страницGuía rápida ZapiWinConsoleLada LabusОценок пока нет

- Diferencias microprocesadores y microcontroladoresДокумент3 страницыDiferencias microprocesadores y microcontroladoresarnulfoОценок пока нет