Академический Документы

Профессиональный Документы

Культура Документы

Calculodeengranajesdedientesrectos PDF

Загружено:

Glenn CMОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Calculodeengranajesdedientesrectos PDF

Загружено:

Glenn CMАвторское право:

Доступные форматы

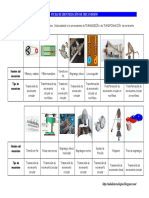

CALCULO DE ENGRANAJ ES DE DI ENTES RECTOS

CONSTRUCCI N DE RUEDA Y PI ON

DATOS NECESARI OS PARA EL DI MENSI ONAMI ENTO:

m = mdulo

z = nmero de dientes

Si no existiese como dato el nmero de dientes, se procede a tomar la medida de la masa en

la cual se ha de realizar la construccin de los dientes y con el dato del mdulo se procede a

realizar un primer calculo aproximado del mximo nmero de dientes que pueden

construirse en dicha masa, tomando en cuanta todas las frmulas existentes para este efecto:

NOMENCLATURA Y FRMULAS A SER UTILIZADAS EN LAS

APLICACIONES PEDAGGICAS

Z = Nmero de dientes

D

o

= Dimetro primitivo

D

e

= Dimetro exterior

D

i

=

Dimetro interior

h = Altura del diente

h

k

= Altura de la cabeza del diente

h

f

= Altura del pi del diente

t = Paso

s = espacio entre dientes

e = espesor del diente

b = ancho del diente

D

o

= z . m

D

e

= D

o

+ 2m

D

i

= D

e

- 2.h

h = 2,1677.m

h

f

= 1,167.m

h

k

= m

t = m. 3,145

s = e = t / 2

= m.3,145/2

b = (10 a 15 ). m

CALCULO PARA LA RUEDA

PROCEDI MI ENTO PARA REALI ZAR CLCULO DEL MXI MO NMERO DE

DI ENTES EN UNA DETERMI NADA MASA DE MATERIAL ( ST-37; BRONCE;

ALUMI NI O; HI ERRO FUNDI DO, ETC. ) TANTO EN LA RUEDA COMO EN EL

PI ON

Dado los siguientes datos dimensionar el par de engranajes de dientes rectos

Datos para la rueda:

D

masa _

= 81,2 mm.

m = 2

Para la realizacin de este clculo se siguen los siguientes pasos:

1 Se establece la frmula que ha de permitir determinar el mximo nmero de

dientes, utilizando para ello las frmulas y existentes.

Sabemos que:

D

o

= z . m (1)

D

o

= D

e

- 2.m (2)

igualando 1 y 2 tenemos

z.m = D

e

-2.m

D

e

= z.m + 2.m

D

e

= (z+ 2).m

z = D

e

/m - 2 una vez establecida la frmula se procede a determinar la cantidad

de dientes.

z = 81,2 / 2 -2

z = 38.6 dientes

Se adopta z = 38 dientes

HABIENDOSE ENCONTRADO UN NUMERO MAXIMO DE DIENTES SE PROCEDE

A REALIZAR UN RECALCULO DE LA RUEDA CON LOS DATOS COMPLETOS

m = 2

z = 38 dientes

D

o

= z.m = 38 . 2 = 76 mm ; D

e

= D

o

+ 2.m = 76 + 2. 2 = 80 mm

h = 2, 1677.m = 2.167 .2 = 4, 33 mm; h

f

=

1,167.m = 1,167. 2 = 2,334 mm

h

k

= m = 2 mm ; t = m. 3,1415 = 2 . 3,1415 = 6,28

s = e = t / 2

= m.3, 1415/2 = 2. 3,1415 / 2 = 3,14 mm ;

b = 12,5. m = 12,5 . 2 = 25 mm

CALCULO PARA EL PION

Para realizar el clculo del pin se procede de la misma manera que para la rueda

siguiendo los mismos pasos

DATOS

D

masa pion

= 61,5 mm.

m = 2

D

op

= m . z (1)

D

ep

= D

op

+ 2.m D

op

= D

ep

- 2.m (1)

igualando 1 y 2 se tiene:

m .z = D

ep

- 2.m despejando z tenemos:

z = D

e p

/ m - 2 una vez establecida la frmula se procede a determinar la cantidad

de dientes.

z = 61.5 / 2 - 2 = 28,75 dientes

Se adopta z = 28 dientes

HABIENDOSE ENCONTRADO UN NUMERO MAXIMO DE DIENTES SE PROCEDE

A REALIZAR UN RECALCULO DEL PION CON LOS DATOS COMPLETOS

m = 2

z = 28 dientes

D

op

= m . z = 2 . 28 = 56mm

D

ep

= D

op

+ 2.m = 56 + 2 . 2 = 60 mm

h = 2,1677.m = 2.167 .2 = 4,33 mm

h

f

= 1,167.m = 1,167 . 2 = 2,334 mm

h

k

= m = 2 mm

t = m. 3,1415 = 2 . 3,1415 = 6,28

s = e = t / 2

= m.3,1415/2 = 2. 3,1415 / 2 = 3,14 mm

b = 12,5 . m = 12,5 . 2 = 25 mm

PASOS METODOLGI COS PARA CONSTRUIR

ENGRANAJ ES DE DIENTES RECTOS RUEDA Y PI N

Para la elaboracin de artculos mecnicos como ser engranajes de dientes rectos, se siguen

los siguientes pasos metodolgicos:

1.- Se procede a realizar el dimensionamiento de la rueda y el pin de acuerdo a los

clculos realizados, establecindose de esta manera el dimetro exterior y el ancho de la

rueda.

2.- Se procede a elaborar el eje roscado (mandril de fuerza), sobre la cul se ha de realizar

el montaje de la masa sobre la que se fresar los dientes, siguiendo las operaciones

fundamentales en el torno (refrentado; elaboracin de agujeros de centro; cilindrado;

ranurado y roscado) de acuerdo a lo que se establece en el plano correspondiente.

3.- Se procede a mecanizar las diferentes superficies de la masa sobre la cual se fresara la

cantidad de dientes previamente calculadas, siguiendo las operaciones fundamentales de

torneado necesarias (refrentado; cilindrado; elaboracin de agujero; torneado entre puntas),

respetando los diferentes datos obtenidos del dimensionamiento de la rueda y del pin

correspondiente.

4.- Una vez preparada la masa destinada a la rueda, se procede a efectuar el montaje de la

pieza entre puntas en la mquina fresadora dispuesta horizontalmente, utilizando para ello

el cabezal divisor; contrapunto mvil y la brida de arrastre.

5.- Se procede a efectuar el montaje en el rbol portafresa y centrado de la fresa elegida en

funcin del nmero de dientes a mecanizar y mdulo elegido.

6.- Se efecta la divisin en el cabezal divisor, la cul debe corresponder al nmero de

dientes a fresar, pudiendo ser, la divisin directa; indirecta; o diferencial.

7.- Se determina la altura de corte equivalente a la altura del diente a fresar desplazando la

mensula sobre la cul se halla montado la mesa de la fresadora, de manera vertical

utilizando el tornillo telescpico,(se debe tener en cuenta que el nmero de pasadas que se

van a dar hasta alcanzar la altura del diente, esta en funcin del material que se ha de fresar,

materiales como el aluminio, se la realiza de una sola pasada, materiales como el acero se la

realiza en varias pasadas).

8.- Se procede a seleccionar la velocidad de rotacin que se utilizar para el mecanizado

correspondiente, la cul est en funcin de la herramienta a utilizar y del material a fresar.

9.- Una vez realizada las anteriores operaciones se pone en funcionamiento la mquina y

se efecta el corte de la primera ranura, desplazando la mesa longitudinalmente, terminada

la operacin se retorna al inicio y se procede a realizar un divisin en el cabezal divisor, y

nuevamente se desplaza la mesa para realizar la segunda ranura, retornando luego al inicio,

para luego efectuar una nueva divisin en el cabezal divisor, esta operacin se la debe

realizar hasta que la masa d una vuelta completa y se obtengan todos los dientes

solicitados.

10.- Por ltimo, una vez concluido el fresado de todos los dientes, el engranaje se lo lleva

al torno para proceder con la eliminacin de las rebabas, producto del corte en la fresadora,

utilizando para tal efecto la cuchilla o un lima adecuada.

11.- Toda la operacin anteriormente realizada se la debe efectuar para elaborar el pin.

12.- En cada uno de los pasos que se desarrollan debe tenerse en cuenta los diferentes

aspectos de seguridad industrial y de produccin mas limpia

CALCULO DE ENGRANAJ ES DE DI ENTES INCLI NADOS O HELI COI DALES

CONSTRUCCI N DE RUEDA Y PI ON

DATOS NECESARI OS PARA EL DI MENSI ONAMI ENTO:

m = mdulo real

z = nmero de dientes

= 15

Si no existiese como dato el nmero de dientes, se procede a tomar la medida de la masa en

la cual se ha de realizar la construccin de los dientes y con el dato del mdulo se procede a

realizar un primer calculo aproximado del mximo nmero de dientes que pueden

construirse en dicha masa, tomando en cuanta todas las frmulas existentes para este efecto:

m

a

= Mdulo aparente

Z = Nmero de dientes

D

o

= Dimetro primitivo

D

e

= Dimetro exterior

D

i

=

Dimetro interior

h = Altura del diente

h

k

= Altura de la cabeza del diente

h

f

= Altura del pi del diente

t = Paso

t

a

= Paso aparente

s = espacio entre dientes

e = espesor del diente

b = ancho del diente

D

o

= z . m

a

D

e

= D

o

+ 2m

D

i

= D

e

- 2.h

h = 2,1677.m

h

f

= 1,167.m

h

k

= m

t = m. 3,145

t

a

= t / cos

s = e = t / 2

= m.3,145/2

b = (10 a 15 ). m

PROCEDI MI ENTO PARA REALI ZAR CLCULO DEL MXI MO NMERO DE

DI ENTES EN UNA DETERMI NADA MASA DE MATERIAL ( ST-37; BRONCE;

ALUMI NI O; HI ERRO FUNDI DO, ETC. ) TANTO EN LA RUEDA COMO EN EL

PI ON

Dado los siguientes datos dimensionar el par de engranajes de dientes inclinados

helicoidales.

Datos para la rueda:

D

masa _

= 81,2 mm.

m = 2

= 15

Para la realizacin de este clculo se siguen los siguientes pasos:

1 Se establece la frmula que ha de permitir determinar el mximo nmero de

dientes, utilizando para ello las frmulas y existentes.

Sabemos que:

D

o

= z . m

a

(1) y de:

D

e

= D

o

+ 2.m tenemos: D

o

= D

e

- 2.m (2)

como el :

m

a

= m / cos

igualando 1 y 2 tenemos

z.m

a

= D

e

-2.m

z.m / cos = D

e

- 2.m

D

e

= z.m /cos + 2.m

D

e

= (z / cos + 2).m

z = ( D

e

/ m - 2 ) cos

z = ( D

e

/m - 2 ) cos

una vez establecida la frmula se procede a determinar la cantidad de dientes.

z = ( 81,2 / 2 -2 ) cos 15

z = 37,2 dientes

Se adopta z = 37 dientes

HABIENDOSE ENCONTRADO UN NUMERO MAXIMO DE DIENTES SE PROCEDE

A REALIZAR UN RECALCULO DE LA RUEDA CON LOS DATOS COMPLETOS

m = 2 z = 37 dientes = 15

D

o

= z.m

/ cos = 37 . 2 / cos 15 = 76,6 mm

D

e

= D

o

+ 2.m = 76,6 + 2 . 2 = 80,6 mm = D

e

h = 2,1677.m = 2.167 .2 = 4,33 mm

h

f

= 1,167.m = 1,167 . 2 = 2,334 mm

h

k

= m = 2 mm

t = m. 3,1415 = 2 . 3,1415 = 6,28

t

a

= t / cos = m

/ cos . = 2 / cos 15 . 3.14156 = 6,5

s = e = t / 2

= m.3,1415/2 = 2. 3,1415 / 2 = 3,14 mm

b = 12,5 . m = 12,5 . 2 = 25 mm

CALCULO PARA EL PION

Para realizar el clculo del pin se procede de la misma manera que para la rueda,

siguiendo los mismos pasos

DATOS

D

masa pin

= 51,5 mm.

m = 2

= 15

D

op

= m

a

. z como: m

a

= m / cos ; luego

D

op

= m / cos . z (1)

De:

D

ep

= D

op

+ 2.m despejamos D

op

:

D

op

= D

ep

- 2.m (2)

igualando 1 y 2 se tiene:

m / cos . z = D

ep

- 2.m despejando z tenemos:

z = ( D

e p

/ m - 2 ) cos

una vez establecida la frmula se procede a determinar la cantidad de dientes.

z = ( 51.5 / 2 - 2 ) cos 15 = 22,94 dientes

Se adopta z = 22 dientes

HABIENDOSE ENCONTRADO UN NUMERO MAXIMO DE DIENTES SE PROCEDE

A REALIZAR UN RECALCULO DEL PION CON LOS DATOS COMPLETOS

m = 2 z = 28 dientes = 15

D

op

= m / (cos

x

z) = 2 /( cos 15

x

22) = 45,55mm

D

ep

= D

op

+ 2

x

m = 45,55 + 2

x

2 = 49,55 mm = D

ep

h = 2,1677

x

m = 2.167

x

2 = 4,33 mm

h

k

= .m = = 2 mm

h

f

= 1,167m = 1,167

x

2 = 2,32 mm

t = m. 3,1415 = 2 . 3,1415 = 6,28 mm

t

a

= t / cos = 2 / cos 15 = 6,5 mm

s = e = t / 2

= m

x

3,1415/2 = 2. 3,1415 / 2 = 3,14 mm

b = 12,5

x

m = 12,5

x

2 = 25 mm

PASOS METODOLGI COS PARA CONSTRUIR

ENGRANAJ ES DE DIENTES I NCLI NADOS O HELI OI DALES RUEDA Y PI ON

Para la elaboracin de artculos mecnicos como ser engranajes de dientes rectos, se siguen

los siguientes pasos metodolgicos:

1.- Se procede a realizar el dimensionamiento de la rueda y el pin de acuerdo a los

clculos realizados, establecindose de esta manera el dimetro exterior y el ancho de la

rueda.

2.- Se procede a elaborar el eje roscado (mandril de fuerza), sobre la cul se ha de realizar

el montaje de la masa sobre la que se fresar los dientes, siguiendo las operaciones

fundamentales en el torno (refrentado; elaboracin de agujeros de centro; cilindrado;

rasurado y roscado) de acuerdo a lo que se establece en el plano correspondiente.

3.- Se procede a mecanizar las diferentes superficies de la masa sobre la cual se fresara la

cantidad de dientes previamente calculadas, siguiendo las operaciones fundamentales de

torneado necesarias (refrentado; cilindrado; elaboracin de agujero; torneado entre puntas),

respetando los diferentes datos obtenidos del dimensionamiento de la rueda y del pin

correspondiente.

4.- Una vez preparada la masa destinada a la rueda, se procede a efectuar el montaje de la

pieza entre puntas en la mquina fresadora dispuesta horizontalmente, utilizando para ello

el cabezal divisor; contrapunto mvil y la brida de arrastre.

5.- Se procede a efectuar el montaje y centrado de la fresa en el rbol portafresa. Fresa que

es elegida en funcin del nmero de dientes ficticios calculados y mdulo elegido.

6.- Se efecta la divisin en el cabezal divisor, la cul debe corresponder al nmero de

dientes a fresar, pudiendo ser, la divisin directa; indirecta; o diferencial.

7.- Se determina la altura de corte equivalente a la altura del diente a fresar desplazando la

mensula sobre la cul se halla montado la mesa de la fresadora, de manera vertical

utilizando el tornillo telescpico,(se debe tener en cuenta que el nmero de pasadas que se

van a dar hasta alcanzar la altura del diente, esta en funcin del material que se ha de fresar,

materiales como el aluminio, se la realiza de una sola pasada, materiales como el acero se la

realiza en varias pasadas).

8.- Se procede a realizar el montaje del tren de ruedas en la lira del cabezal divisor, la cul

se ha calculado previamente en funcin del dimetro primitivo de la rueda; paso de la

hlice de la rueda; paso del tornillo de la mesa y el ngulo de inclinacin de los dientes,

utilizando para ello las ruedas de cambio con las que cuenta la mquina fresadora.

9.- Una vez dispuesta el tren de ruedas se procede a desplazar la mesa horizontalmente en

un valor equivalente al ngulo de la inclinacin del diente.

10.- Se procede a seleccionar la velocidad de rotacin que se utilizar para el mecanizado

correspondiente, la cul est en funcin de la herramienta a utilizar y del material a fresar.

11.- Una vez realizada las anteriores operaciones se pone en funcionamiento la mquina y

se efecta el corte de la primera ranura, desplazando la mesa longitudinalmente, terminada

la operacin se retorna al inicio y se procede a realizar un divisin en el cabezal divisor, y

nuevamente se desplaza la mesa para realizar la segunda ranura, retornando luego al inicio,

para luego efectuar una nueva divisin en el cabezal divisor, esta operacin se la debe

realizar hasta que la masa d una vuelta completa y se obtengan todos los dientes

solicitados.

12.- Por ltimo, una vez concluido el fresado de todos los dientes, el engranaje se lo lleva

al torno para proceder con la eliminacin de las rebabas, producto del corte en la fresadora,

utilizando para tal efecto la cuchilla o un lima adecuada.

13.- Toda la operacin anteriormente realizada se la debe efectuar para elaborar el pin.

14.- En cada uno de los pasos que se desarrollan debe tenerse en cuenta los diferentes

aspectos de seguridad industrial y de produccin mas limpia

CALCULO DEL TORNI LLO SI N FI N Y LA CORONA

CONSTRUCCI N DE CORONA

NOMENCLATURA QUE SE UTI LI ZA EN EL DI MENSI ONAMI ENTO:

TORNI LLO:

n = dmero de entradas Pa = paso aparente

m = mdulo Ph = paso de la hlice tornillo

dp = dimetro primitivo Lr = longitud de roscado

de = dimetro exterior h

k

= Altura de la cabeza del diente

di = dimetro interior h

f

= Altura del pi del diente

h = altura de filete m. s = espacio entre dientes

Pt = Paso e = espesor del diente

= ngulo de inclinacin del filete

CORONA:

z = nmero de dientes h

k

= Altura de la cabeza del diente

m = mdulo real m

a

= Mdulo aparente h

f

= Altura del pi del diente

D

o

= Dimetro primitivo s = espacio entre dientes

D

e

= Dimetro exterior e = espesor del diente

D

i

=

Dimetro interior Br = Ancho de la rueda

h = Altura del diente = Angulo de abrazado al tornillo

P = Paso C = Distancia entre centros entre rueda

. y tornillo

= ngulo de inclinacin del diente

P

a

= Paso aparente

Ph = paso de la hlice de la rueda

FORMULAS QUE SE UTI LI ZAN EN EL DI MENSI ONAMI ENTO:

TORNI LLO

n = se elige

dp = 8 - 16 veces el mdulo

de = dp + 2m

di = dp - 2,3 .m

h = 2,167.m

h

k

= m

h

f

= 1,167m

Pt = m x

Sen = (Pt

x

n)/(dp

x

)

Pa = Pt/cos

Lr = 5Pa

CORONA

m

a

= m/cos

Dp = m

a

x

z

De = Dp + 2m

Di = Dp -2,3 m

h = 2,167.m

h

k

= m.

h

f

= 1,167m

P = m x

= 60 a 90

Pa = P/cos

Br = 5 a 8 m

R = 0,5 dp - m (radio de torneo de la superficie)

Dt = De + 3 h

k

C = (De + di)

EJ EMPLO DE CLCULO DE UN TORNI LLO SI N FI N Y CORONA

CALCULO DE TORNI LLO:

DATOS:

n = 1 entrada

m = 2,5;

dp = 15 m

dp = 15 x 2,5 = 37,5mm

de = 37,5 + 2 . 2,5 = 42,5mm

di = 37,5 - 2,3 . 2,5 = 32,5mm

h = 2,167 . 2,5 = 5,4mm

Pt = 2,5 . 3,14 = 7,85mm

Sen = (7,85 . 1) /( 37,5 . 3,14) = 0.066

= 3,7 = 3474

CLCULO DE LA CORONA:

DATOS:

M m = 2,5

= 3,7

Z = 30 dientes

Ma = m/cos = 2,5 / cos3,7 = 2,506 mm.

Dp

= z . m

a

= 30

x

2,506 = 75,1 mm.

De = D

o

+ 2m = 75,1

x

2(2,5) = 80,1 mm.

Di

= D

e

- 2h = 80,1 - 2( 2,167

x

2,5) = 69,165 mm.

h = 2,1677

x

m = 2,167

x

2,5 = 5,4 mm.

h

f

= 1,167

x

m = 1,167

x

2,5 = 2,91 mm.

h

k

= m = 2,5 mm

P = m

x

= 2,5

x

3,145 = 7,86 mm.

P

a

= P / cos = 7,86 / cos 3,7 = 7,88 mm.

s = e = P / 2

= 7,86 / 2

= 3,93 mm

Br = 5 a 8 veces el mdulo real = 8

x

2,5 = 20 mm.

= 60 a 90 = 90

R = (0,5

x

dp) - m = (0,5

x

37,5) - 2,5 = 16,26 mm

Dt = De + (3

x

h

k)

= 80,1 + (3

x

2,5) = 87,6 mm.

C = (De+di)/2 = (80,1 + 32,5) / 2 = 56,3 mm.

PASOS METODOLGI COS PARA CONSTRUIR

EL TORNI LLO SI N FI N

Para la elaboracin de los artculos mecnicos como ser tornillo sin fin y la corona, se

siguen los siguientes pasos metodolgicos:

1.- Se procede a realizar el dimensionamiento del tornillo sin fin de acuerdo a los clculos

realizados, establecindose de esta manera el dimetro exterior, el paso, el ngulo y la

longitud de roscado del tornillo.

2.- Despus de seleccionar el material adecuado para el tornillo, se procede a realizar las

siguientes operaciones fundamentales necesarias para elaborar el artculo: refrentado,

ejecucin de agujeros de centros, cilindrado, roscado, tomando en cuenta los datos del

clculo del tornillo.

3.- Durante la elaboracin del artculo, se debe tomar en cuenta aspectos de seguridad

industrial y produccin ms limpia.

PASOS METODOLGI COS PARA CONSTRUIR

LA CORONA

1.- Se procede a realizar el dimensionamiento de la corona, de acuerdo a los clculos

realizados, establecindose de esta manera el dimetro exterior, el ngulo, el dimetro

exterior, dimetro de torneado, radio de torneado, ngulo de abrazamiento al tornillo y

ancho de la corona, datos necesarios para el torneado de la pieza en el torno..

2.- Se procede a elaborar el eje roscado (mandril de fuerza), sobre la cul se ha de realizar

el montaje de la masa sobre la que se fresar los dientes, siguiendo las operaciones

fundamentales en el torno (refrentado; elaboracin de agujeros de centro; cilindrado;

ranurado y roscado) de acuerdo a lo que se establece en el plano correspondiente.

3.- Se procede a mecanizar las diferentes superficies de la masa sobre la cual se fresara la

cantidad de dientes previamente calculadas, siguiendo las operaciones fundamentales de

torneado necesarias (refrentado; cilindrado; elaboracin de agujero; torneado entre puntas,

torneado cnico), respetando los diferentes datos obtenidos del dimensionamiento de la

corona.

4.- Una vez preparada la masa destinada a la corona, se procede a efectuar el montaje de la

pieza entre puntas en la mquina fresadora dispuesta horizontalmente, utilizando para ello

el cabezal divisor; contrapunto mvil y la brida de arrastre.

5.- Se procede a efectuar el montaje y centrado de la fresa en el rbol portafresa. Fresa que

es elegida en funcin del nmero de dientes ficticios calculados y mdulo elegido.

6.- Se efecta la divisin en el cabezal divisor, la cul debe corresponder al nmero de

dientes a fresar, pudiendo ser, la divisin directa; indirecta; o diferencial.

7.- Desplazar la mesa de manera horizontal en un valor equivalente al ngulo obtenido

para el tornillo sin fin.

8.- Se procede a seleccionar la velocidad de rotacin que se utilizar para el mecanizado

correspondiente, la cul est en funcin de la herramienta a utilizar y del material a fresar.

9.- Se procede al corte del diente a fresar desplazando la mnsula sobre la cul se halla

montado la mesa de la fresadora, de manera vertical utilizando el tornillo telescpico,(se

debe tener en cuenta que el fresado de los dientes en este caso, se la realiza diente por

diente hasta alcanzar la altura total del diente desplazando verticalmente la mesa).

10.- Una vez concluido el fresado de todos los dientes, el engranaje se lo lleva al torno

para proceder con la eliminacin de las rebarbas, producto del corte en la fresadora,

utilizando para tal efecto la cuchilla o un lima adecuada.

11.- En cada uno de los pasos que se desarrollan debe tonarse en cuenta los diferentes

aspectos de seguridad industrial y de produccin mas limpia

CALCULO DE UN PAR DE ENGRANAJ ES CNI COS

CONSTRUCCI N DE RUEDA Y PI ON

NOMENCLATURA QUE SE UTI LI ZA EN EL DI MENSI ONAMI ENTO:

m = mdulo

h = 2,1677

x

m

h

f

= 1,167

x

m

h

k

= m

D

o

= Dimetro primitivo

D

e

= Dimetro exterior

= ngulo de la cabeza

I = ngulo del pi de diente

t = paso

d = altura de raz

E = longitud de generatriz

L = longitud de diente

C = ngulo de raz

A = ngulo primitivo

O = ngulo de la cabeza del diente (ngulo de la generatriz)

= ngulo axial

VALORES GEOMTRICOS COMNES PARA RUEDA Y PI ON

F = dp / (2 - m

x

sen 45)

G = F - (L cos

)

U = F - G

R = L sen

w = a

x

sen 45

Q = d

x

sen 45

= 90

EJ EMPLO DE CLCULO

DATOS

= 90

Z

r

= 30 dientes

Z

p

= 30 dientes

m = 2

L = 7

x

m

t = m

x

PROCEDI MI ENTO

h = 2,1677

x

m = 2.167

x

2 = 4,33 mm

h

k

= .m = = 2 mm

h

f

= 1,167m = 1,167

x

2 = 2,32 mm

L = 7

x

m = 7 x 2 = 14 mm.

t = m

x

= 2 x 3,14 = 6,28 mm

D

p

= Z

x

m = 30 x 2 = 60 mm

A = 45

TgA = 1

E = 60 / 2

x

sen 45 = 42,42mm

Tg B = m / Dp = 2 / 60 = 0,03333 mm

B = 1,94 = 156

Tg C = h

f

/ E = 2,33 / 42,42 = 0,0549

C = 3,14 = 38

I = A - C = 45 - 3,14 = 41,86

De = Dp + (2

x

m

x

cosA) = 60(2 x 2 cos45) = 62,8mm.

F =

2

Dp

- m sen A =

2

60

- 2

x

sen 45 = 28,58mm.

O = A + B = 45 + 1,94 = 46,94

G = F - L cos O = 28,585 - 14

x

cos 46,94 = 19,021 mm

U = F - G = 28,58 - 19,021 = 9,55mm.

R = L

x

senO = 14 x sen 46,95 = 10,22 mm

W = m senA = 2 x sen 45 = 1,41 mm.

Q = h

f

x senA = 2,32 x 2 x sen 45 = 1,65 mm

CLCULO DEL NMERO FI CTI CI O DE DI ENTES PARA ELEGI R EL NMERO

DE FRESA

Z

r

= Z

p

= 30 dientes

A

r

= A

p

= 45

Z

i r

=

Z

r

/ cos A

r

= 30 / 45 = 42,42 dientes, que corresponde a la fresa nmero 6 (34 a 54

dientes)

Z

i p

= Z

p

/ cos A

p

= 30 / 45 = 42,42 dientes, que corresponde a la fresa nmero 6 ( 34 a 54

dientes).

PASOS METODOLGI COS PARA CONSTRUIR EL PAR DE ENGRANAJ ES

RUEDA Y PI ON

1.- Se procede a realizar el dimensionamiento de la rueda y el pin, de acuerdo a los

datos obtenidos mediante los clculos realizados, establecindose de esta manera el

dimetro exterior, longitud de diente, el ngulo de la cabeza del diente y los valores

comunes correspondientes a la rueda y al pin, datos necesarios para el torneado de la

pieza en el torno..

2.- Se procede a elaborar el eje roscado (mandril de fuerza), sobre la cul se ha de realizar

el montaje de la masa sobre la que se fresar los dientes, siguiendo las operaciones

fundamentales en el torno (refrentado; elaboracin de agujeros de centro; cilindrado;

ranurado y roscado) de acuerdo a lo que se establece en el plano correspondiente.

3.- Se procede a mecanizar las diferentes superficies de la masa sobre la cual se fresara la

cantidad de dientes previamente calculadas, siguiendo las operaciones fundamentales de

torneado necesarias (refrentado; cilindrado; elaboracin de agujero; torneado entre puntas,

torneado cnico), respetando los diferentes datos obtenidos del dimensionamiento del la

rueda y del pin.

4.- Una vez preparada la masa destinada a la corona, se procede a efectuar el montaje de la

pieza entre puntas en la mquina fresadora dispuesta horizontalmente, utilizando para ello

el cabezal divisor; contrapunto mvil y la brida de arrastre.

5.- Se procede a efectuar el montaje y centrado de la fresa en el rbol portafresa. Fresa que

es elegida en funcin del nmero de dientes ficticios calculados y mdulo elegido.

6.- Se efecta la divisin en el cabezal divisor, la cul debe corresponder al nmero de

dientes a fresar, pudiendo ser, la divisin directa; indirecta; o diferencial.

7.- Desplazar la mesa de manera horizontal en un valor equivalente al ngulo obtenido

para el tornillo sin fin.

8.- Se procede a seleccionar la velocidad de rotacin que se utilizar para el mecanizado

correspondiente, la cul est en funcin de la herramienta a utilizar y del material a fresar.

9.- Se procede al corte del diente a fresar desplazando la mnsula sobre la cul se halla

montado la mesa de la fresadora, de manera vertical utilizando el tornillo telescpico,(se

debe tener en cuenta que el fresado de los dientes en este caso, se la realiza diente por

diente hasta alcanzar la altura total del diente desplazando verticalmente la mesa).

10.- Una vez concluido el fresado de todos los dientes, el engranaje se lo lleva al torno

para proceder con la eliminacin de las rebarbas, producto del corte en la fresadora,

utilizando para tal efecto la cuchilla o un lima adecuada.

11.- En cada uno de los pasos que se desarrollan debe tonarse en cuenta los diferentes

aspectos de seguridad industrial y de produccin mas limpia

CONSI DERACI ONES GENERALES

Un par de tornillo sin fin est compuesta por un tornillo y una rueda helicoidal y se utiliza

para transmitir el movimiento entre ejes que pueden formar un ngulo cualquiera en el

espacio.

Este tipo de transmisin se utiliza cuando se desea que la marcha sea silenciosa y adems

posibilita una gran reduccin de la velocidad.

CLASI FICACI N

Este tipo de transmisin se clasifica de la siguiente, manera:

1. Tornillo sin fin y rueda cilndricos

2. Tornillo sin fin cilndrico y rueda globoide ( Espacio vaciado circular )

3. Tornillo sin fin y rueda, ambos de perfil globoide.

El tornillo y rueda cilndricos, ambos tienen la conformacin cilndrica en su perfil

exterior.

Los engranajes axoides , son los que se utilizan con ms frecuencia ; tienen el tornillo

cilndrico y la rueda globoide .los dientes de la rueda abrazan a los filetes del tornillo, y el

contacto se efecta sobre un arco a lo largo del diente.

Los engranajes globoides tienen el siguiente principio :

Suponiendo que una semicircunferencia de radio OA que gira con eje XY, y un punto P que

se desliza sobre ella con velocidad proporcional a la rotacin; la semicircunferencia

engendra una esfera y el punto, una hlice esfrica.

Todos los puntos del perfil de un tornillo globoide pertenecen a hlices esfricas que se

comportan en los engranajes como la hlice cilndrica .

El perfil de la rueda es globoide, la seccin axial del tornillo tambin lo es y se asemeja a

una rueda con dentado interior

Se adopta como generatriz primitiva del tornillo, una porcin del crculo primitivo medio

de la rueda, no mayor que el duplo del ngulo de inclinacin, de la cara de los dientes del

tornillo .

En resumen, el contacto se produce: en los engranajes cilndricos en un punto en los

axoides en un solo diente de la rueda, en los globoides, sobre los dientes del tornillo.

PASOS METODOLGI COS PARA CONSTRUIR

ENGRANAJ ES DE DIENTES RECTOS

Para la elaboracin de artculos mecnicos como ser engranajes de dientes rectos, se siguen

los siguientes pasos metodolgicos:

1.- Se procede a realizar el dimensionamiento de la rueda y el pin de acuerdo a los

clculos realizados, establecindose de esta manera el dimetro exterior y el ancho de la

rueda.

2.- Se procede a elaborar el eje roscado (mandril de fuerza), sobre la cul se ha de realizar

el montaje de la masa sobre la que se fresar los dientes, siguiendo las operaciones

fundamentales en el torno (refrentado; elaboracin de agujeros de centro; cilindrado;

rasurado y roscado) de acuerdo a lo que se establece en el plano correspondiente.

3.- Se procede a mecanizar las diferentes superficies de la masa sobre la cual se fresara la

cantidad de dientes previamente calculadas, siguiendo las operaciones fundamentales de

torneado necesarias (refrentado; cilindrado; elaboracin de agujero; torneado entre puntas),

respetando los diferentes datos obtenidos del dimensionamiento de la rueda y del pin

correspondiente.

4.- Una vez preparada la masa destinada a la rueda, se procede a efectuar el montaje de la

pieza entre puntas en la mquina fresadora dispuesta horizontalmente, utilizando para ello

el cabezal divisor; contrapunto mvil y la brida de arrastre.

5.- Se procede a efectuar el montaje en el rbol portafresa y centrado de la fresa elegida en

funcin del nmero de dientes a mecanizar y mdulo elegido.

6.- Se efecta la divisin en el cabezal divisor, la cul debe corresponder al nmero de

dientes a fresar, pudiendo ser, la divisin directa; indirecta; o diferencial.

7.- Se determina la altura de corte equivalente a la altura del diente a fresar desplazando la

mensula sobre la cul se halla montado la mesa de la fresadora, de manera vertical

utilizando el tornillo telescpico,(se debe tener en cuenta que el nmero de pasadas que se

van a dar hasta alcanzar la altura del diente, esta en funcin del material que se ha de fresar,

materiales como el aluminio, se la realiza de una sola pasada, materiales como el acero se la

realiza en varias pasadas).

8.- Se procede a seleccionar la velocidad de rotacin que se utilizar para el mecanizado

correspondiente, la cul est en funcin de la herramienta a utilizar y del material a fresar.

9.- Una vez realizada las anteriores operaciones se pone en funcionamiento la mquina y

se efecta el corte de la primera ranura, desplazando la mesa longitudinalmente, terminada

la operacin se retorna al inicio y se procede a realizar un divisin en el cabezal divisor, y

nuevamente se desplaza la mesa para realizar la segunda ranura, retornando luego al inicio,

para luego efectuar una nueva divisin en el cabezal divisor, esta operacin se la debe

realizar hasta que la masa d una vuelta completa y se obtengan todos los dientes

solicitados.

10.- Por ltimo, una vez concluido el fresado de todos los dientes, el engranaje se lo lleva

al torno para proceder con la eliminacin de las rebarbas, producto del corte en la fresadora,

utilizando para tal efecto la cuchilla o un lima adecuada.

11.- Toda la operacin anteriormente realizada se la debe efectuar para elaborar el pin.

12.- En cada uno de los pasos que se desarrollan debe tenerse en cuenta los diferentes

aspectos de seguridad industrial y de produccin mas limpia

REFRENTADO

El refrentado es una operacin que consiste en el mecanizado de los laterales de una

determinada pieza Primero, con la finalidad de que estas sean perfectamente planas y

perpendiculares a la superficie de la pieza.

Para realizar esta operacin primeramente se realiza el montaje de la pieza en un plato de

cuatro mordazas y con la ayuda de un gramil se realiza el centrado, ste debe ser lo ms

exacto posible y una vez logrado este objetivo se debe verificar que la sujecin sea lo ms

firme.

Se debe tener en cuenta que las piezas cilndricas tambin se pueden sujetar utilizando el

plato de tres mordazas consiguiendo un autocentrado rpido, pero para lograr este objetivo

el plato debe estar en perfectas condiciones de funcionamiento.

EJECUCION DEL AGUJERO DE CENTROS

El agujero de centros es una operacin que consiste en realizar una perforacin en la parte

media de la cara lateral de la masa, utilizando una herramienta llamada broca de centros, la

cul esta normalizada de acuerdo a normas y en funcin del dimetro del eje a mecanizar,

esta operacin se la realiza con la ayuda de un mandril porta-brocas, con la que se sujeta

esta herramienta y se hace el montaje en el cabezal mvil, esta operacin se la realiza en las

dos caras del eje, y nos permite realizar el mecanizado entre puntos las diferentes piezas o

ejes.

MONTAJE DE LA PIEZA ENTRE PUNTOS

Una vez ejecutado los centros se procede a realizar el montaje entre puntos de la pieza,

esta operacin consiste en:

Sujetar la pieza a mecanizar con una brida, sta permite realizar el arrastre de la pieza

utilizando como apoyo en los extremos un punto fijo montado al husillo principal y un

punto giratorio en el cabezal mvil, como tambin el plato plano, qu a travs de su

esprrago mantiene la velocidad proporcionada al husillo principal del torno obteniendo

de esta manera el movimiento principal de rotacin.

ROSCADO

Es otra de las operaciones fundamentales que se realiza en el torno y consiste en realizar

surcos en la superficie perifrica de una determinada pieza cilndrica, stos surcos pueden

ser de diferentes formas, como por ejemplo : cuadradas; triangulares; redondas;

trapeciales;etc.

CLASIFICACION

Las roscas son clasificadas en:

Roscas del sistema Ingles ( Whitworth )

Roscas Mtricas

ROSCAS WHITWORTH

Las rocas whitworth se caracterizan por tener un ngulo de 55 de perfil de los filetes y las

medidas son en pulgadas , se emplean en reparaciones y repuestos , en la construccin de

roscas para tubos tienen una gran importancia en la instalacin de las caeras considerando

para este caso una inclinacin de la longitud roscada para conseguir una mejor

estanqueidad en la unin y evitar de sta manera filtraciones de los lquidos a transportar

por su interior.

Вам также может понравиться

- DiseñoVentilador AxialДокумент15 страницDiseñoVentilador AxialLuis RodrigoОценок пока нет

- Telefonia Movil y Telefonia Fija (Codigos Secretos)Документ92 страницыTelefonia Movil y Telefonia Fija (Codigos Secretos)Remigio Rabel Huamani40% (5)

- 5 Pasos para Hacer El InformeДокумент3 страницы5 Pasos para Hacer El InformeGlenn CMОценок пока нет

- Tecnología de Syngas para Uso IndustrialДокумент2 страницыTecnología de Syngas para Uso IndustrialGlenn CMОценок пока нет

- Laboratorio N 8Документ8 страницLaboratorio N 8Glenn CMОценок пока нет

- Inducción No AbrirДокумент17 страницInducción No AbrirGlenn CMОценок пока нет

- Formato de Oficio para Solicitar Visita TécnicaДокумент2 страницыFormato de Oficio para Solicitar Visita TécnicaAnonymous eUE27bF100% (3)

- Problema Concentracion Sin FRДокумент2 страницыProblema Concentracion Sin FRGlenn CMОценок пока нет

- Otimización de Una Planta Solar Termo Eléctrica Con Tecnología Colector Cilindro-ParabólicoДокумент11 страницOtimización de Una Planta Solar Termo Eléctrica Con Tecnología Colector Cilindro-ParabólicoGlenn CMОценок пока нет

- Jornada de TrabajoДокумент39 страницJornada de TrabajoDiego Benavides MartínezОценок пока нет

- Problema Concentracion Sin FRДокумент2 страницыProblema Concentracion Sin FRGlenn CMОценок пока нет

- Elevador de CangilonesДокумент9 страницElevador de CangilonesGabriel Antonio Gonzales OntiverosОценок пока нет

- 1 - ELEVACIONde PlanoДокумент1 страница1 - ELEVACIONde PlanoGlenn CMОценок пока нет

- Leyes Que Rigen El Funcionamiento de Los VentiladoresДокумент6 страницLeyes Que Rigen El Funcionamiento de Los VentiladoresGlenn CMОценок пока нет

- Lote 192Документ2 страницыLote 192Glenn CMОценок пока нет

- Circuit Odf SDFДокумент2 страницыCircuit Odf SDFGlenn CMОценок пока нет

- Silabo 2017.B-Ventiladores y CompresoresДокумент6 страницSilabo 2017.B-Ventiladores y CompresoresGlenn CMОценок пока нет

- Torre de Iluminacion y AccesoriosДокумент1 страницаTorre de Iluminacion y AccesoriosGlenn CMОценок пока нет

- Curva SDBДокумент5 страницCurva SDBGlenn CMОценок пока нет

- Placas ClasicasДокумент31 страницаPlacas ClasicasGreidy Janampa MamaniОценок пока нет

- Lab 2 Prueba VacioДокумент5 страницLab 2 Prueba VacioGlenn CMОценок пока нет

- Control de CalidaДокумент5 страницControl de CalidaGlenn CMОценок пока нет

- Laboratorio #4 de Maquinas!!Документ6 страницLaboratorio #4 de Maquinas!!Jesus Alvarez BravoОценок пока нет

- Caratula TrabajosДокумент1 страницаCaratula TrabajosGlenn CMОценок пока нет

- Lab 05 Maquinas Electricas Cotrol Vel Motores CC UnsaДокумент1 страницаLab 05 Maquinas Electricas Cotrol Vel Motores CC UnsaJesus Alvarez BravoОценок пока нет

- Practica de Mediciones CombustionДокумент7 страницPractica de Mediciones CombustionGlenn CMОценок пока нет

- Lab 04 POLARIDAD Transformador Mecanica UnsaДокумент2 страницыLab 04 POLARIDAD Transformador Mecanica UnsaJesus Alvarez BravoОценок пока нет

- Tablas 6 Shigley Funciones de Involuta PDFДокумент3 страницыTablas 6 Shigley Funciones de Involuta PDFGlenn CMОценок пока нет

- Polimorfismo metalesДокумент2 страницыPolimorfismo metalesGlenn CM100% (1)

- Trabajo GranajeshiperbolicosДокумент42 страницыTrabajo GranajeshiperbolicosGlenn CMОценок пока нет

- Catálogo Alta RotaciónДокумент5 страницCatálogo Alta RotaciónYup NewsОценок пока нет

- Et. Repuestos de Maq Cat - 2024 - InfДокумент3 страницыEt. Repuestos de Maq Cat - 2024 - InfZaida CariОценок пока нет

- Solucion Ficha Identificacon MecanismosДокумент1 страницаSolucion Ficha Identificacon Mecanismos341389.Оценок пока нет

- Presentacion ENGRANAJESДокумент34 страницыPresentacion ENGRANAJESfedegarcia19Оценок пока нет

- Ensamblaje Plano ExplosivoДокумент1 страницаEnsamblaje Plano ExplosivoRamiro Pedro Tarazona HinostrozaОценок пока нет

- Ejercicios transmisión tractorДокумент12 страницEjercicios transmisión tractorRolando Taco ChiseОценок пока нет

- (TABLA Relacion) Diámetros de Taladrado para Roscar Posteriormente.Документ11 страниц(TABLA Relacion) Diámetros de Taladrado para Roscar Posteriormente.José ContrerasОценок пока нет

- Cálculo de Tornillo Sin Fin y Su RuedaДокумент6 страницCálculo de Tornillo Sin Fin y Su RuedaGuillermo HernándezОценок пока нет

- Modulo MetricoДокумент29 страницModulo MetricoLuis NuelaОценок пока нет

- Mecanismos - Clase 10 2021Документ6 страницMecanismos - Clase 10 2021Carlos BenitezОценок пока нет

- PERNOSДокумент7 страницPERNOSfrank vargasОценок пока нет

- Tabla Calculos Ruedas Dentadas ActualizadoДокумент2 страницыTabla Calculos Ruedas Dentadas ActualizadoDavid AndrésОценок пока нет

- Catalogo TornilleriaДокумент47 страницCatalogo TornilleriaDaniel Lastiri100% (1)

- Control InventarioДокумент6 страницControl InventarioJuan Marcos Iporre ChumaceroОценок пока нет

- Despiece XJ6N 2011Документ76 страницDespiece XJ6N 2011Hernan CastroОценок пока нет

- Solucion 1 - 2 FinalДокумент5 страницSolucion 1 - 2 FinalJuan Moisés Recuero perezОценок пока нет

- Planos 2Документ12 страницPlanos 2llzOrlaGllОценок пока нет

- Tornero Mecánico (Scaner)Документ83 страницыTornero Mecánico (Scaner)Ricardo Vash Lázaro100% (2)

- Elementos RoscadosДокумент29 страницElementos RoscadosEsteban JpОценок пока нет

- Catalogo de Tornillos - ForNIS S.AДокумент19 страницCatalogo de Tornillos - ForNIS S.AvictorzucheОценок пока нет

- Especificaciones de engranajes rectos para transmisión de potenciaДокумент98 страницEspecificaciones de engranajes rectos para transmisión de potenciaJ Alvaro ZF100% (1)

- Tornillos Linea Sector Construccion Civil PetroleroДокумент23 страницыTornillos Linea Sector Construccion Civil PetroleroFrancizko Monroy ValleОценок пока нет

- Setting Tool TaponesДокумент7 страницSetting Tool TaponesAnthony SiuОценок пока нет

- 8 MastilДокумент49 страниц8 MastilFelipe MoralesОценок пока нет

- Roscas Tuercas y TornillosДокумент20 страницRoscas Tuercas y TornillosCarlos Roberto Castro CervantesОценок пока нет

- Proforma Andritz Feed 280414Документ20 страницProforma Andritz Feed 280414OCAR VALERAОценок пока нет

- Ejercicios de MecanismosДокумент16 страницEjercicios de MecanismosAdela GinerОценок пока нет

- Manual Partes Bomba Pedrollo CMP PDFДокумент24 страницыManual Partes Bomba Pedrollo CMP PDFJuan MoreiraОценок пока нет

- Guia 1 Formato de Actividad Pedagogica Informatica 101 102 MarzoДокумент10 страницGuia 1 Formato de Actividad Pedagogica Informatica 101 102 MarzoHernan Velasquez WilchesОценок пока нет