Академический Документы

Профессиональный Документы

Культура Документы

Mecanizado Por Corte y Conformado PDF

Загружено:

Ruben Cruz S0 оценок0% нашли этот документ полезным (0 голосов)

370 просмотров23 страницыОригинальное название

Mecanizado por corte y conformado.pdf

Авторское право

© © All Rights Reserved

Доступные форматы

PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PDF, TXT или читайте онлайн в Scribd

0 оценок0% нашли этот документ полезным (0 голосов)

370 просмотров23 страницыMecanizado Por Corte y Conformado PDF

Загружено:

Ruben Cruz SАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 23

CUALIFICACIN PROFESIONAL

MECANIZADO POR CORTE Y

CONFORMADO

NIVEL DE CUALIFICACIN: 2

REA COMPETENCIAL: FABRICACIN MECNICA

2

NDICE

1. ESPECIFICACIN DE COMPETENCIA ........................................................................................ 3

1.1. COMPETENCIA GENERAL........................................................................................... 3

1.2. RELACIN DE UNIDADES Y MBITOS DE COMPETENCIA........................................... 3

1.3. DESARROLLO DE LAS UNIDADES DE COMPETENCIA ................................................ 4

1.3.1. UNIDAD DE COMPETENCIA 1: DETERMINAR LOS PROCESOS DE

MECANIZADO POR CORTE Y CONFORMADO.................................................... 4

1.3.2. UNIDAD DE COMPETENCIA 2: PREPARAR Y PROGRAMAR MQUINAS

Y SISTEMAS PARA PROCEDER AL MECANIZADO............................................. 6

1.3.3. UNIDAD DE COMPETENCIA 3: MECANIZAR LOS PRODUCTOS POR

CONFORMADO Y PROCEDIMIENTOS ESPECIALES AFINES ............................ 12

1.3.4. UNIDAD DE COMPETENCIA 4: COMPROBAR LAS CARACTERSTICAS

DEL PRODUCTO.............................................................................................. 16

1.4. DESARROLLO DE LOS MBITOS DE COMPETENCIA ................................................. 20

1.4.1. SEGURIDAD EN LAS INDUSTRIAS DE FABRICACIN MECNICA...................... 20

1.4.2. RELACIONES EN EL EQUIPO DE TRABAJO.................................................... 20

2. SITUACIN EN EL SECTOR PRODUCTIVO Y EN EL REA DE COMPETENCIA.......................... 22

3

MECANIZADO POR CORTE Y CONFORMADO

Fabricacin Mecnica

Nivel de cualificacin: 2

1. ESPECIFICACIN DE COMPETENCIA

1.1 COMPETENCIA GENERAL

Realizar las distintas operaciones en los procesos de mecanizado por corte, conformado y procedimientos

especiales afines, controlando los productos obtenidos, as como el funcionamiento, puesta en marcha y

parada de los equipos, responsabilizndose del mantenimiento de primer nivel de los equipos, obteniendo la

produccin en las condiciones de calidad, seguridad y plazo requeridos.

1.2. RELACIN DE UNIDADES Y MBITOS DE COMPETENCIA

UC1: Determinar los procesos de mecanizado por corte y conformado

UC2: Preparar y programar mquinas y sistemas para proceder al mecanizado

UC3: Mecanizar los productos por conformado y procedimientos especiales afines

UC4: Comprobar las caractersticas del producto

mbitos de competencia

Seguridad en las industrias de fabricacin mecnica

Relaciones en el equipo de trabajo

4

1.3 DESARROLLO DE LAS UNIDADES DE COMPETENCIA

1.3.1. UNIDAD DE COMPETENCIA 1: DETERMINAR LOS PROCESOS DE MECANIZADO POR CORTE Y

CONFORMADO

A. REALIZACIONES Y CRITERIOS DE REALIZACIN

1. Obtener la informacin tcnica para la fabricacin, a partir del plano de la pieza y del plano de

mecanizado.

Como consecuencia del anlisis del plano de la pieza:

Se determina el procedimiento de fabricacin de la pieza.

Se determina la sucesin de las operaciones de mecanizado que se debe realizar.

Se seleccionan las mquinas herramientas que hay que emplear en las distintas fases.

Se seleccionan los dispositivos de sujecin, herramientas de corte, equipo de verificacin

y datos tecnolgicos de corte.

Del estudio del plano de mecanizado se identifica:

Material que hay que emplear.

Forma y estado de la pieza en bruto.

Dimensiones finales.

Tratamiento trmico y superficial.

Tolerancias de forma y dimensin.

Signos de mecanizado (mquina que se debe utilizar, calidad y precisin de las

superficies,...).

Especificaciones particulares (superficie de partida, superficie de referencia, elementos de

referencia, superficie o memorias,...).

Los procedimientos especificados permiten realizar el mecanizado con la calidad definida y el

mnimo coste.

Las secuencias determinadas permiten realizar el mecanizado segn normas y especificaciones

requeridas.

Se establecen las normas de seguridad y uso aplicables a las operaciones de mecanizado en el

puesto de trabajo.

2. Establecer el proceso de mecanizado: fases, parmetros de corte, tiempos,..., a partir de los planos de

despiece y de las especificaciones tcnicas, asegurando la factibilidad del mecanizado, consiguiendo la

calidad del proceso y optimizando los tiempos y costes.

El establecimiento del proceso de trabajo se realiza aplicando los clculos necesarios.

La interpretacin de los planos y especificaciones tcnicas permite conocer con claridad y

precisin el trabajo que se debe realizar.

El proceso de mecanizado obtiene la calidad adecuada y optimiza los tiempos.

Los parmetros de mecanizado (velocidad de corte, avance, profundidad,...) se seleccionan en

funcin del material y de las caractersticas de la pieza que hay que mecanizar, as como de las

herramientas de corte (tipo, material,...).

Las operaciones de mecanizado son adecuadas a la mquina y se determinan en funcin del

material y de la calidad requerida.

Se prevn las actuaciones necesarias sobre las operaciones, anteriores o posteriores, que

afectan al proceso de mecanizado.

El proceso de mecanizado se realiza teniendo en cuenta las operaciones previas y posteriores al

mismo.

En la determinacin del proceso se conjugan adecuadamente:

Las caractersticas de la pieza (forma geomtrica, dimensiones, precisin, peso,...).

Los medios disponibles para mecanizar la pieza (mquinas, herramientas, utillajes,...).

Las disponibilidades de las mquinas en el momento de hacer la pieza.

3. Seleccionar los tiles y herramientas necesarios para el mecanizado, en funcin del tipo de pieza y del

proceso de mecanizado.

5

Las herramientas y tiles seleccionados son los adecuados para realizar el mecanizado en

funcin del tipo de material, calidad requerida y disponibilidad de los equipos.

Se tienen en cuenta las especificaciones del fabricante para elegir las herramientas.

Se eligen las herramientas y tiles que permiten el mecanizado en el menor tiempo y coste

posible.

4. Determinar los utillajes necesarios para sujecin de piezas y herramientas, asegurando la factibilidad,

optimizando el proceso y cumpliendo los objetivos de coste establecidos.

El croquis se realiza segn las normas de representacin grfica establecidas.

El utillaje definido optimiza la realizacin de las operaciones del proceso.

El croquis definido es completo y permite el desarrollo y la construccin del utillaje.

En el croquis se definen los elementos de rigidizacin provisionales que se deben colocar

durante el proceso, as como los accesorios necesarios para la manipulacin de los elementos.

El utillaje definido en el croquis permite su cambio en un tiempo mnimo y en condiciones de

seguridad.

El coste del utillaje definido est dentro de los lmites admitidos.

Se proponen las posibles mejoras de los tiles y herramientas disponibles.

5. Elaborar el presupuesto de fabricacin de piezas unitarias a partir de la informacin tcnica

suministrada, identificando, evaluando y expresando correctamente los datos, magnitudes y resultados

con el margen de error establecido.

La valoracin del coste del producto se realiza teniendo en cuenta todos los factores implicados

(relacin calidad/precio, plazo de entrega,...).

La evaluacin cuantitativa del coste se realiza utilizando adecuadamente la documentacin

necesaria (tablas, baremos, guas,...).

En la confeccin del presupuesto se tienen en cuenta todas las variables que intervienen (coste

de materiales, coste de mano de obra, coste de herramientas, costes indirectos, tiempos

estndar no productivos, tiempos productivos,...), quedando reflejados con exactitud los costes

totales.

En el presupuesto figura, de forma concisa y clara, la descripcin completa de las operaciones

que hay que realizar, utilizando para ello la documentacin y terminologa adecuadas.

B. ESPECIFICACIN DEL CAMPO OCUPACIONAL

Informacin y medios de trabajo.

Planos. Hojas de procesos. Manuales de mquinas y accesorios. Parmetros de corte. Catlogos de

herramientas. Tarifas y relacin de precios de materiales y recursos.

Procesos, mtodos y procedimientos.

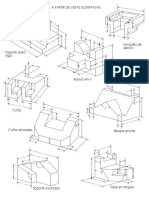

Mtodos de determinacin de procesos de mecanizado por corte y conformado tales como: punzonado,

doblado, embutido y extrusionado. Croquizacin. Realizacin de presupuestos de fabricacin.

Resultados del trabajo.

Procesos de mecanizado por corte y conformado: punzonado, doblado y curvado. Tiempos de mecanizado.

Presupuestos de fabricacin.

C. CAPACIDADES Y CONOCIMIENTOS FUNDAMENTALES

Capacidades fundamentales

1. Analizar la informacin tcnica relativa al producto que se va a mecanizar, determinando el

material, dimensiones de partida, fases de mecanizado, mquinas y medios necesarios.

6

2. Explicar los procesos de mecanizado, ordenando las operaciones segn la secuencia productiva,

relacionando cada operacin con los mquinas, medios de produccin, tiles de control y

verificacin, parmetros y especificaciones.

3. Determinar el coste de una operacin de mecanizado con arreglo al precio de los factores que

intervienen en la misma, estimando el tiempo necesario para realizarla.

Conocimientos fundamentales

Interpretacin grfica

Materiales metlicos: Formas comerciales de los materiales. Propiedades de los materiales ms

utilizados en la fabricacin mecnica.

Tecnologa del mecanizado: Funcionamiento y prestaciones de las mquinas herramientas.

Conformado en fro. Mecanizados especiales.

Herramientas y elementos auxiliares a la fabricacin.

Procesos de mecanizado: Metodologa para anlisis del trabajo. Estudio de las fases de

mecanizado del producto. Ordenacin de las fases y las operaciones. Asignacin de mquinas y

medios.

Preparacin de una oferta de mecanizado: Costes de tiempo-mquina. Costes del producto

mecanizado.

1.3.2. UNIDAD DE COMPETENCIA 2: PREPARAR Y PROGRAMAR MQUINAS Y SISTEMAS PARA

PROCEDER AL MECANIZADO

A. REALIZACIONES Y CRITERIOS DE REALIZACIN

1. Realizar el trazado de piezas para proceder a su mecanizado, a partir de la informacin tcnica y planos

de despiece, asegurando la viabilidad del mismo.

El trazado aporta la informacin que define correctamente la pieza para su mecanizado (ejes,

centros de taladros, lmites de mecanizacin, lneas de referencia, lneas de doblado,...).

El trazado se realiza segn las especificaciones tcnicas y la normativa especfica.

Los medios informatizados (control numrico, iluminacin selectiva en curvas de nivel,...)

utilizados para el trazado se ajustan a las necesidades (acabado, precisin, tolerancias,...)

requeridas.

El marcado se realiza con los productos y mtodos (yeso coloidal, pintura, sulfato de cobre,

golpe de granete,...) adecuados, en funcin de la manipulacin, temperatura,..., y de acuerdo

con las especificaciones tcnicas.

Para el marcado se emplean los medios auxiliares adecuados, como plantillas y patrones.

El trazado se realiza con los tiles (punta de trazar, regla, calibre, comps, gramil,...)

adecuados y de acuerdo con lo establecido en los planos de fabricacin.

Las medidas tomadas permiten realizar el trazado correctamente.

El marcado permite conocer las caractersticas, de forma y dimensionales, de las piezas que se

deben mecanizar.

El trazado y el marcado se realiza con la precisin adecuada y requerida para lograr la calidad

esperada del mecanizado.

2. Seleccionar y montar herramientas y sistemas de amarre de las piezas de acuerdo con el proceso

establecido, asegurando el mecanizado en el tiempo, con la calidad y seguridad adecuadas.

La correcta interpretacin de los planos y especificaciones tcnicas permite la seleccin del

procedimiento y organizacin del trabajo idneos.

El tiempo de realizacin se ajusta a los lmites establecidos.

7

Los tiles cumplen las especificaciones tcnicas

El montaje de los tiles se realiza con las herramientas adecuadas, cuidando la limpieza de los

apoyos y el buen estado de conservacin, y se consiguen las cotas de montaje especificadas.

Los tiles y herramientas se encuentran en buen estado de afilado y conservacin y permiten

obtener los resultados previstos segn especificaciones.

Se tienen en cuenta las especificaciones del fabricante para elegir las herramientas.

Las herramientas han sido reguladas en funcin del proceso establecido.

Los pares de apriete son los adecuados.

El reglaje se realiza segn las especificaciones tcnicas y del fabricante.

El montaje se realiza con la mquina parada y con la seguridad adecuada.

3. Montar y regular los accesorios o dispositivos para mecanizar o alimentar las mquinas en funcin de la

orden de fabricacin, para conseguir los parmetros de mecanizado establecidos.

La regulacin de la mquina se realiza atendiendo al manual de uso.

El montaje se realiza segn instrucciones del fabricante y de acuerdo con las normas de

seguridad aplicables.

Los elementos se encuentran en buenas condiciones de funcionamiento.

Se interpretan correctamente los planos o especificaciones tcnicas, obteniendo las cotas,

parmetros e instrucciones necesarios.

Se identifican los rganos de mquina encargados de ajustar los parmetros de mecanizado,

consiguiendo las valores especificados de los parmetros.

Los elementos de lubricacin/refrigeracin estn en condiciones de uso y garantizan la

seguridad.

La colocacin y regulacin de los elementos de alimentacin garantiza la consecucin del

proceso.

4. Realizar el programa de control numrico por ordenador (CNC) sobre la mquina, a partir de la orden de

fabricacin, y colaborar en la optimizacin del mismo, proponiendo modificaciones que mejoren la

calidad.

El programa de CNC establece correctamente:

El orden cronolgico de las operaciones.

Las herramientas utilizadas.

Los parmetros de operacin.

Las trayectorias.

El programa de CNC se establece conjugando adecuadamente:

Las prestacin de la mquina (potencia, velocidades, esfuerzos admisibles,...).

Las caractersticas del control numrico (tipo de control, formato bloque, codificacin de

funciones,...).

La geometra de la pieza, el tamao de la serie y los acabados que hay que conseguir.

Las dimensiones en bruto de la pieza antes de su montaje en la mquina.

El "cero" mquina/pieza.

El tipo de herramientas y los tiles necesarios.

El almacenamiento y alimentacin automtica de herramientas.

La programacin de la mquina se realiza en funcin del tipo de mecanizado, tipo de

herramienta, velocidad de trabajo, esfuerzos y tipo de material mecanizado.

El mecanizado es viable y se desarrolla en una secuencia lgica y en el menor tiempo posible.

La trayectoria de la herramienta es la adecuada segn la tecnologa de corte.

La programacin permite variar y ajustar algunos parmetros del programa, adaptndolos a las

exigencias de los distintos trabajos.

El programa se establece atendiendo a las normas de seguridad.

5. Introducir (o transferir) y verificar el programa de CNC a pie de mquina, preparando las mquinas segn

las necesidades de produccin, asegurando el mecanizado en el tiempo, con la calidad y seguridad

adecuadas.

8

El programa introducido y la referencia de posicin de la pieza en la mquina dan respuesta a la

trayectoria prefijada, cumpliendo con los requerimientos del plano de pieza correspondiente.

La introduccin del programa no destruye informacin o programas necesarios en la mquina, ni

interfiere el proceso de mecanizado.

La introduccin ordenada y secuenciada de las rdenes de programacin permite la obtencin

de las formas requeridas de las piezas, evitando movimientos indeseados de las mismas durante

el proceso de mecanizado, siendo eliminados, si procede, con posterioridad.

Los parmetros de operacin (velocidad de corte, profundidad, avance, posicin de la

herramienta,...) se fijan de acuerdo con las caractersticas del material y el procedimiento

especificado.

La preparacin de la mquina se realiza en funcin del tipo de: mecanizado, herramienta,

material, esfuerzo y velocidad de corte.

Los medios de fijacin de las piezas que deben ser mecanizadas permiten realizar las

operaciones de mecanizado con la precisin y seguridad requeridas.

Los programas se archivan con un orden lgico.

Los desplazamientos relativos entre piezas y herramientas, el avance y velocidad de rotacin de

cada fase de mecanizado son los previstos por el programa.

La verificacin del programa CNC permite variar y ajustar parmetros del programa, adaptndolos

a las exigencias del trabajo.

El ajuste de algunos parmetros del programa permite adaptarlos a las exigencias de otros

trabajos parecidos.

La verificacin permite comprobar que el mecanizado es viable y se desarrolla en secuencia

lgica.

El ciclo en vaco, o en su caso la primera pieza, permite confirmar que se obtiene la calidad

prevista.

6. Configurar las mquinas o instalaciones automticas de mecanizado, segn la documentacin tcnica y

las caractersticas del sistema, preparando y montando los tiles de amarre y accesorios requeridos, en

condiciones de seguridad.

Se determina el trabajo que se debe realizar, interpretando los planos y las especificaciones

tcnicas del producto y proceso (secuencia de operaciones, tiles empleados,...).

Los tiles y accesorios (elementos de sujecin, troqueles,...) se seleccionan teniendo en cuenta

el proceso que se va a realizar y las especificaciones de uso y montaje del fabricante de los

mismos.

El montaje de los tiles se realiza con las herramientas adecuadas, cuidando la limpieza de los

apoyos y el buen estado de conservacin, de acuerdo con especificaciones tcnicas (secuencia,

pares de apriete, regulacin,...), as como con las del fabricante y cumpliendo las normas de

seguridad.

Los tiles y accesorios se encuentran en buen estado de limpieza y conservacin y permiten

obtener los resultados previstos segn especificaciones.

7. Programar los equipos (PLC's y robots) o instalaciones sobre los mismos en funcin del proceso de

trabajo, consiguiendo la actuacin precisa y optimizando la utilizacin, en condiciones de seguridad.

Las especificaciones tcnicas del programa (desplazamientos, velocidades...) se obtienen de la

interpretacin de la documentacin tcnica (planos, proceso, manuales de uso,...).

El programa se realiza segn las especificaciones tcnicas del proceso (secuencia, parmetros

de sujecin, velocidades,...) y tiene la sintaxis adecuada al equipo que debe programar.

La interaccin entre el sistema mecnico auxiliar y la mquina se realiza en el momento

adecuado, con el menor tiempo muerto posible y con el mximo grado de utilizacin.

El desplazamiento de los manipuladores y robots se realiza sin colisiones, teniendo en cuenta

las normas de seguridad personal y de equipos.

El programa determina que el sistema ejecute el proceso de alimentacin, segn las

especificaciones tcnicas.

9

8. Operar los elementos de regulacin de las instalaciones automticas de mecanizado para garantizar el

correcto funcionamiento de las mismas, de acuerdo con el proceso establecido y en condiciones de

seguridad.

Los parmetros regulados (velocidad, caudal, presin,...) se ajustan a las especificaciones

tcnicas del proceso y estn dentro de los lmites tolerables por los sistemas.

Los movimientos de los elementos regulados (cilindros, pinzas, motores,...) se realizan en el

menor tiempo posible y atendiendo a las normas de seguridad de las personas y equipos.

Las variables (velocidad, fuerza, presin,...) se verifican utilizando los instrumentos adecuados y

calibrados.

9. Introducir (o transferir) los programas de robots o PLC's, verificndolos mediante simulacin o un primer

ciclo en vaco, para garantizar el correcto funcionamiento del sistema, asegurando el mecanizado en el

tiempo establecido, con la calidad y la seguridad adecuados.

El programa introducido y la referencia de posicin de la pieza en la mquina dan respuesta a la

trayectoria prefijada, cumpliendo con los requerimientos del plano de pieza correspondiente.

La introduccin del programa no destruye informacin o programas necesarios en la mquina, ni

interfiere el proceso de mecanizado.

La introduccin ordenada y secuenciada de las rdenes de programacin permite la obtencin

del tratamiento especificado, evitando movimientos indeseados de las mismas durante el

proceso de mecanizado, siendo eliminados, si procede, con posterioridad.

La verificacin del programa permite ajustar las variables del mismo (desplazamiento, secuencia,

velocidad,...), adaptndolas a las exigencias del trabajo.

El ajuste de algunos parmetros del programa permite adaptarlos a las exigencias de otros

trabajos parecidos.

La optimizacin del tiempo se realiza regulando los elementos que controlan los parmetros del

proceso.

Las trayectorias programadas garantizan la seguridad de las personas, equipos e instalaciones.

10. Realizar el transporte y manutencin de los tiles, accesorios y piezas para poder llevar a cabo la orden

de fabricacin; consiguiendo la manipulacin correcta sin daos y en condiciones de seguridad.

Los equipos y medios definidos para el transporte de tiles, accesorios materiales y piezas son

los adecuados para no producir deterioros en stos; se adaptan a las caractersticas del taller y

cumplen con las normas de seguridad establecidas.

Se utilizan los elementos de transporte y elevacin adecuados, en funcin de las caractersticas

del material que hay que transportar.

Los movimientos de los elementos se realizan en condiciones de seguridad, tanto para el

personal como para los propios elementos.

11. Realizar el mantenimiento de primer nivel de los equipos e instalaciones, segn el manual de

instrucciones, comunicando las anomalas que no puedan resolverse en tiempo y forma adecuados.

El mantenimiento de primer nivel se realiza teniendo como referencia la documentacin tcnica,

ficha de mantenimiento, instrucciones de la empresa y normas de seguridad.

Se observa que los elementos de medida y control del equipo e instalaciones funcionan

correctamente.

La sustitucin de elementos averiados o desgastados restablece las condiciones normales de

funcionamiento, de forma segura y eficaz.

Una vez utilizado se realiza siempre la limpieza del equipo.

El cambio de componentes sustituibles se realiza, siempre que stos lo requieran, con

recambios homologados y adaptndose a las caractersticas originales.

Los elementos susceptibles de engrase se lubrican con la periodicidad establecida.

Los depsitos de los lubricantes se mantienen en los niveles ptimos.

Los refrigerantes y lubricantes de corte se mantienen con las caractersticas especificadas.

La observacin de los parmetros de funcionamiento de los equipos e instalaciones detecta

sntomas de avera o mal funcionamiento.

10

El control de los mnimos "stocks" de elementos de repuesto, as como el estado de

conservacin y localizacin, estn actualizados.

El registro de la periodicidad de los controles y revisiones efectuados se realiza conforme al plan

de mantenimiento.

Las necesidades de mantenimiento que sobrepasen la responsabilidad asignada se transmiten,

con prontitud y formas adecuadas, al servicio de mantenimiento y reparacin.

Las normas de seguridad se observan durante la realizacin de las diversas operaciones de

mantenimiento.

12. Organizar y supervisar el trabajo del equipo de operarios a su cargo, partiendo de la orden de

fabricacin e instruyndoles si es necesario.

Los operarios a su cargo conocen los medios, herramientas y procesos que tienen que utilizar.

Los operarios a su cargo conocen los cometidos y procedimientos de trabajo.

Se forma a los operarios a su cargo sobre los cambios tecnolgicos y/u operativos necesarios

para el desarrollo del trabajo.

Se fomentan las actitudes positivas hacia el trabajo y cambios tecnolgicos.

Se potencia el ambiente crtico y de mejora continua.

Se garantiza que las tareas asignadas son ejecutadas de forma adecuada y en el tiempo

previsto.

Las instrucciones son suficientes y precisas, evitando errores en la interpretacin y ejecucin de

las rdenes de trabajo.

13. Crear, mantener e intensificar relaciones de trabajo en el entorno de fabricacin mecnica, resolviendo

los conflictos interpersonales que se presenten y participando en la puesta en prctica de

procedimientos de reclamaciones y disciplinarios.

Se identifican los conflictos que se originan en el mbito de trabajo y se toman las medidas para

resolverlos con prontitud.

Se recaba informacin adecuadamente antes de tomar una decisin para resolver problemas

tcnicos o de relaciones personales, consultando, si fuera preciso, al inmediato superior.

Se fomenta la iniciativa individual para aportar ideas y soluciones que supongan un mejora de la

productividad.

Se informa al superior jerrquico sobre las actividades, progresos y resultados, en el momento

oportuno, de forma detallada, clara y precisa.

Se propicia la participacin de los trabajadores en la resolucin de los problemas y conflictos

que afecten de forma regular y directa al trabajo y/o a las relaciones laborales.

Se informa a los trabajadores de sus derechos y deberes recogidos en la legislacin vigente y en

el reglamento especfico de su entorno laboral.

Cuando se inicia un procedimiento disciplinario o una queja se aporta la informacin disponible,

con la mnima demora.

14. Actuar segn el plan de seguridad e higiene de la empresa, llevando a cabo tanto acciones preventivas

como correctoras y de emergencia, aplicando las medidas establecidas y cumpliendo las normas y la

legislacin vigentes, incluidas las medioambientales.

Se identifican los derechos y deberes, del empleado y de la empresa, en materia de seguridad e

higiene y medioambientales.

Se identifican los equipos y medios de seguridad ms adecuados para cada actuacin, siendo

correcto su uso y cuidado.

Se identifican los riesgos primarios para la salud, la seguridad y el medioambiente en el entorno

de trabajo y se toman las medidas preventivas adecuadas para evitar accidentes.

Las zonas de trabajo de su responsabilidad permanecen en condiciones de limpieza, orden y

seguridad, respetando las normas medioambientales.

Se informa con prontitud a la persona adecuada de las disfunciones y de los casos peligrosos

observados.

En casos de emergencia:

11

Se realiza el paro de la maquinaria de la forma adecuada y se produce la evacuacin de

los edificios con arreglo a los procedimientos establecidos.

Se identifica a las personas encargadas de tareas especficas en estos casos.

Se aplican las medidas sanitarias bsicas y las tcnicas de primeros auxilios.

Se acta segn lo especificado en el plan de seguridad.

B. ESPECIFICACIN DEL CAMPO OCUPACIONAL

Informacin y medios de trabajo.

Planos de fabricacin. Catlogos de material y herramientas. Manuales de mquinas y accesorios. Equipos

de programacin y software. Perifricos de comunicacin de CNC. tiles de trazado. Herramientas de

preparacin, corte y especiales. Instrucciones del proceso. Instrucciones de mantenimiento de uso.

Informacin para el mantenimiento. Plan de seguridad y tratamiento de residuos.

Procesos, mtodos y procedimientos.

Procedimientos estandarizados de preparacin y utilizacin de piezas, mquinas y sistemas tales como:

punzonado, doblado, embutido y extrusionado. Programacin de CNC (2, 3 ms ejes), PLCs y robots.

Sistemas de medicin y marcaje de piezas.

Resultados del trabajo.

Programas para CNC, sistemas, robots, manipuladores, etc. Mquinas herramientas preparadas para

proceder al mecanizado tales como:, punzonadoras, dobladoras, curvadoras. Sistemas de amarre estndar

y utillajes especficos. Herramientas de conformado, troqueles, matrices para corte y embuticin, troqueles

progresivos. Elementos de transporte y manutencin. Sistemas automticos de alimentacin. Robots y

manipuladores.

C. CAPACIDADES Y CONOCIMIENTOS FUNDAMENTALES

Capacidades fundamentales

1. Analizar procedimientos de marcado y trazado, manipulando con destreza los elementos y

adoptando las medidas de seguridad adecuadas.

2. Analizar las tcnicas de preparacin y puesta a punto de las mquinas, equipos y herramientas

para realizar el mecanizado.

3. Analizar los tipos de programacin de CNC para la fabricacin de piezas por arranque de viruta.

4. Analizar y relacionar los procesos auxiliares de fabricacin (alimentacin de piezas, herramientas,

vaciado/llenado de depsitos, evacuacin de residuos, transporte y elevacin de materiales tiles

y piezas), con las tcnicas y medios automticos para realizarlos.

Conocimientos fundamentales

El trazado. Tcnica, tiles y precauciones.

Operaciones de amarre de piezas y herramientas. Centrado y/o toma de referencias en los

procesos de mecanizado. Ejecucin de las mismas.

Prereglaje de herramientas de corte y utillaje. Reglaje de herramientas de corte multifilo.

Conservacin y mantenimiento de primer nivel de la mquina herramienta. Ajustes. Engrase.

Niveles de lquidos. Liberacin de residuos, ...

Cdigos y funciones de lenguajes de CNC.

Reglaje y puesta a punto de mquinas con automatismos mecnicos y electro-neumo-

hidrulicos.

12

Representacin grfica. Planos de conjunto. Perspectiva. Croquizacin y esquemas.

Medios de manipulacin, transporte y almacenamiento. Semiautomticos (electro-neumo-

hidrulicos). Semiautomticos (electro-neumo-hidrulicos). Automticos (manipuladores, robots).

Programacin de sistemas automatizados. Diagrama de flujo. Lenguaje de programacin

(robots, PLC's). Modificacin de programas. Simulacin.

Regulacin y puesta a punto de sistemas automatizados. rganos de regulacin (neumticos,

hidrulicos, elctricos, ...). Parmetros de control (velocidad, recorrido, tiempo, ...). tiles de

verificacin (preostato, caudalmetro, ...). Accionamientos de correccin (estranguladores,

limitadores de potencia, limitadores de caudal, ...).

1.3.3. UNIDAD DE COMPETENCIA 3: MECANIZAR LOS PRODUCTOS POR CONFORMADO Y

PROCEDIMIENTOS ESPECIALES AFINES

A. REALIZACIONES Y CRITERIOS DE REALIZACIN

1. Realizar las operaciones de mecanizado que garanticen la sujecin de la pieza, para conseguir los

parmetros de calidad prescritos, con las condiciones de seguridad adecuadas.

En el corte previo del material se tiene en cuenta la sobremedida de mecanizado mnima.

Se realiza el mecanizado de las superficies de sujecin o referencia cuando el proceso la exige.

Las superficies de referencia se encuentran limpias y dentro de las tolerancias establecidas.

2. Montar, centrando y alineando, las piezas sobre los utillajes, empleando las herramientas y tiles

adecuados, segn el proceso descrito, en condiciones de seguridad.

Los tiles de sujecin garantizan el amarre de la pieza en funcin de la forma, dimensiones y

proceso de mecanizado.

La sujecin y preparacin de la pieza y electrodos garantiza la exactitud de las operaciones de

mecanizado.

El montaje sobre el utillaje se realiza centrando y alineando la pieza sobre el mismo con la

precisin exigida en el proceso.

La limpieza de las piezas y tiles permite el correcto posicionamiento de stas.

El tiempo de realizacin del montaje se ajusta al establecido en la ficha de trabajo.

Las operaciones se realizan ordenadamente y con la seguridad adecuada.

Se utilizan los elementos de transporte y elevacin en funcin de las caractersticas del material

que hay que transportar.

3. Realizar el afilado de herramientas o tiles de corte segn los procedimientos establecidos, actuando en

condiciones de seguridad, para conseguir las caractersticas de calidad exigidas.

La correcta interpretacin de los planos y/o especificaciones tcnicas permite identificar el

procedimiento que debe utilizarse.

La interpretacin de la ficha de trabajo permite identificar las operaciones que hay que realizar y

la organizacin del puesto de trabajo.

El tiempo de realizacin se ajusta al establecido en la ficha de trabajo.

Las operaciones se realizan con la seguridad adecuada.

Se toma la referencia de la herramienta con respecto a la pieza.

Los ngulos de corte son los adecuados para el material que se trabaja y cumplen las

especificaciones del fabricante.

El afilado no afecta a las caractersticas de dureza de las herramientas.

El afilado se realiza dentro de la vida til de las herramientas.

Las anomalas detectadas son subsanadas o puestas en conocimiento del servicio de

mantenimiento y reparacin.

13

4. Realizar las operaciones manuales de acabado, con tiles de corte y conformado, a travs de la

observacin del comportamiento de los mismos en el proceso.

El estado de las matrices garantiza la fluidez y calidad de la chapa.

La interpretacin de los planos y especificaciones tcnicas permite conocer con claridad y

precisin el trabajo que hay que realizar.

El puesto de trabajo se mantiene limpio y ordenado.

Las operaciones se realizan bajo estricto cumplimiento de las normas de seguridad.

5. Controlar el proceso de conformado por corte, doblado, curvado, embuticin y extrusin, variando los

parmetros para conseguir la calidad exigida, a partir del proceso establecido.

La correcta interpretacin de los planos y/o especificaciones tcnicas permite identificar el

procedimiento que debe utilizarse y el producto que hay que obtener.

La interpretacin de la ficha de trabajo permite identificar las operaciones que hay que realizar y

la organizacin del puesto de trabajo.

El tiempo de realizacin se ajusta al establecido en la ficha de trabajo.

La utilizacin de las mquinas y herramientas se realiza con precisin, eficacia y respetando las

normas de seguridad.

Los utillajes/herramientas son reajustados con el fin de garantizar la calidad de la produccin.

La manipulacin, orden y limpieza de tiles y herramientas es correcta, garantizando la calidad

de los productos.

La lubricacin empleada durante el proceso es la adecuada para el material de la pieza.

El dimetro del punzn, el redondeamiento de la matriz, el redondeamiento del punzn y el juego

entre matriz y punzn son en todo momento los adecuados.

El producto obtenido se ajusta a la forma y especificaciones tcnicas establecidas.

Las labores de mantenimiento de primer nivel previstas para las mquinas, instalaciones o

equipos se efectan segn las fichas de mantenimiento.

La comunicacin con otros miembros de su departamento garantiza la continuidad de la

produccin.

Las observaciones del proceso permiten proponer mejoras a los departamentos de planificacin

y diseo.

6. Realizar el mecanizado por procedimientos especiales ( plasma, lser, chorro de agua.) en condiciones

de seguridad, segn el proceso establecido a partir del plano de despiece o croquis.

La correcta interpretacin de los planos y/o especificaciones tcnicas permite identificar el

procedimiento que se debe utilizar y el producto que hay que obtener.

La interpretacin de la ficha de trabajo permite identificar las operaciones que hay que realizar y

la organizacin del puesto de trabajo.

Los desplazamientos de las herramientas o piezas se corrigen en funcin del desgaste de los

tiles de mecanizado.

El producto obtenido se ajusta a la forma y especificaciones tcnicas establecidas.

Se propone la optimizacin de los parmetros de mecanizado, para producir con la calidad

establecida y en el menor tiempo posible.

Las anomalas detectadas durante la ejecucin del mecanizado son subsanadas o puestas en

conocimiento del servicio de mantenimiento.

Las "referencias" se establecen atendiendo a las posiciones relativas de la herramienta/pieza.

La comunicacin con otros miembros de su departamento garantiza la continuidad de la

produccin.

El tiempo de realizacin se ajusta al establecido por la ficha de trabajo.

Las operaciones se realizan ordenadamente y con la seguridad adecuada.

En el uso de mecanizado por plasma se tienen en cuenta las dos posibilidades (arco directo y

arco indirecto) en funcin de que el material sea elctricamente conductor o aislante, metlico o

no metlico.

En el mecanizado por chorro de agua se han tenido en cuenta los sistemas de:

Generacin de presin.

Emisin de chorro.

14

Manipulacin.

7. Verificar dimensionalmente los productos mecanizados segn el plan de control, teniendo en cuenta el

instrumental disponible y sus capacidades, observando las normas y procedimientos establecidos.

Los controles que se deben realizar son los establecidos por los planos y documentacin

tcnica.

Los elementos de verificacin estn calibrados correctamente.

Los instrumentos son los adecuados para realizar la verificacin conforme a las especificaciones

tcnicas del producto.

Las instalaciones se encuentran en las condiciones de temperatura y humedad establecidas en

el procedimiento de verificacin.

La verificacin se realiza conforme a los procedimientos establecidos en las normas.

8. Organizar y supervisar el trabajo del equipo de operarios a su cargo, partiendo de la orden de fabricacin

e instruyndoles si es necesario.

Los operarios a su cargo conocen los medios, herramientas y procesos que deben utilizar.

Los operarios a su cargo conocen los cometidos y procedimientos de trabajo.

Se forma a los operarios a su cargo sobre los cambios tecnolgicos y/u operativos.

Se fomentan las actitudes positivas hacia el trabajo y las nuevas tecnologas.

Se potencia el ambiente crtico y de mejora continua.

Se garantiza que las tareas asignadas son ejecutadas de modo adecuado y en el tiempo

previsto.

Las instrucciones son suficientes y precisas, evitando errores en la interpretacin y ejecucin de

las rdenes de trabajo

9. Crear, mantener e intensificar relaciones de trabajo en el entorno de fabricacin mecnica, resolviendo

los conflictos interpersonales que se presenten y participando en la puesta en prctica de

procedimientos de reclamaciones y disciplinarios.

Se identifican los conflictos que se originan en el mbito de trabajo y se toman las medidas para

resolverlos con prontitud.

Se recaba informacin adecuadamente antes de tomar una decisin para resolver problemas

tcnicos o de relaciones personales, consultando, si fuera preciso, al inmediato superior.

Se fomenta la iniciativa individual para aportar ideas y soluciones que supongan un mejora de la

productividad.

Se informa al superior jerrquico sobre las actividades, progresos y resultados, en el momento

oportuno, de forma detallada, clara y precisa.

Se propicia la participacin de los trabajadores en la resolucin de los problemas y conflictos

que afecten de forma regular y directa al trabajo y/o a las relaciones laborales.

Se informa a los trabajadores de sus derechos y deberes recogidos en la legislacin vigente y en

el reglamento especfico de su entorno laboral.

Cuando se inicia un procedimiento disciplinario o una queja se aporta la informacin disponible,

con la mnima demora.

10. Actuar segn el plan de seguridad e higiene de la empresa, llevando a cabo tanto acciones preventivas

como correctoras y de emergencia, aplicando las medidas establecidas y cumpliendo las normas y la

legislacin vigentes, incluidas las medioambientales.

Se identifican los derechos y deberes, del empleado y de la empresa, en materia de seguridad e

higiene.

Se identifican los equipos y medios de seguridad ms adecuados para cada actuacin, siendo

correcto su uso y cuidado.

Se identifican los riesgos primarios para la salud y la seguridad en el entorno de trabajo y se

toman las medidas preventivas adecuadas para evitar accidentes.

Las zonas de trabajo de su responsabilidad permanecen en condiciones de limpieza, orden y

seguridad.

15

Se informa con prontitud a la persona adecuada de las disfunciones y de los casos peligrosos

observados.

En casos de emergencia:

Se realiza el paro de la maquinaria de la forma adecuada y se produce la evacuacin de

los edificios con arreglo a los procedimientos establecidos.

Se identifica a las personas encargadas de tareas especficas en estos casos.

Se aplican las medidas sanitarias bsicas y las tcnicas de primeros auxilios.

B. ESPECIFICACIN DEL CAMPO OCUPACIONAL

Informacin y medios de trabajo.

Mquinas de conformado tales como: punzonadora, dobladora, embutidora y extrusionadora. Mquinas

especiales de mecanizado tales como: plasma, lser, chorro de agua y rebarbadoras. Sistemas de amarre

estndar y utillajes especficos. Herramientas de conformado y especiales. Accesorios estndar y

especiales para el mecanizado. Herramientas manuales. Elementos de medicin y control. Medios de

proteccin personal. Planos. rdenes de fabricacin. Especificaciones tcnicas. Pautas de control. Normas

de seguridad en las operaciones de mquinas, equipos e instalaciones. Instrucciones de control.

Parmetros de calidad en el mecanizado. Instrucciones de mantenimiento de uso.

Procesos, mtodos y procedimientos.

Tcnicas de mecanizado por corte (plasma, lser, chorro de agua) y conformado (punzonado, doblado,

curvado). Tcnicas de verificacin y control dimensional y de forma.

Resultados del trabajo.

Productos mecanizadas por corte y conformado de diferentes materiales, formas y acabados.

C. CAPACIDADES Y CONOCIMIENTOS FUNDAMENTALES

Capacidades fundamentales

1. Analizar el funcionamiento de los equipos, medios auxiliares y herramientas para la elaboracin

de piezas por conformado (forja, estampacin,...) y procedimientos especiales (lser, plasma,

chorro de agua,...).

2. Analizar las tcnicas necesarias para la preparacin y puesta a punto de las mquinas, equipos y

herramientas, para el mecanizado por conformado y especiales.

3. Valorar los riesgos derivados de la ejecucin de las operaciones de mecanizado en las mquinas

empleadas en corte, conformado (chapa, forja, estampacin, microfusin,...) y procedimientos

especiales (lser, plasma, chorro de agua,...), con el fin de adoptar las medidas preventivas

necesarias.

Conocimientos fundamentales

Sistemas de amarre de piezas y herramientas.

La obtencin de formas por corte y doblado. Deformacin plstica de los metales.

Modificaciones en matricera y moldes para corregir desviaciones en la calidad del producto

obtenido.

Otros procedimientos para la obtencin de formas.

Riesgo en el manejo de equipos y mquinas.

1.3.4. UNIDAD DE COMPETENCIA 4: COMPROBAR LAS CARACTERSTICAS DEL PRODUCTO

A. REALIZACIONES Y CRITERIOS DE REALIZACIN

16

1. Realizar los controles de recepcin de los materiales y componentes, aplicando los procedimientos

establecidos, cumpliendo las normas de seguridad requeridas y asegurando el nivel de calidad de

recepcin.

La recepcin de materiales y componentes se realiza teniendo en cuenta las especificaciones

recibidas.

Los materiales y componentes daados, o que no cumplen con las especificaciones de pedido,

son rechazados, comunicndose el hecho al proveedor y responsable de compras, actuando

segn especificaciones.

Los materiales se corresponden en forma, cantidad y calidad con el pedido realizado y estn en

correcto estado.

El control y registro de los materiales y productos se realiza mediante fichas de control o

sistemas informatizados.

Se verifica la "trazabilidad" de los materiales y componentes.

El control y supervisin de los materiales rechazados permite clasificarlos y estibarlos segn el

grado de rechazo.

La descarga, manejo y estiba de los materiales se efecta en el lugar y con los medios

adecuados, clasificndolos segn uso y de modo que no sufran deterioro.

Se aplican las normas de seguridad durante los trabajos de recepcin.

El estado en que se encuentra el envo (aceptado, rechazado, pendiente de inspeccin) se

identifica adecuadamente mediante etiqueta u otro sistema.

En la recepcin de materiales y componentes se comprueba la documentacin tcnica

(certificado de calidad, grficos de control, estudios de capacidad) que le acompaa.

2. Realizar el control de la fabricacin, a partir de las pautas de control y con los medios previstos y

realizar el informe correspondiente o recoger los datos en el formato adecuado.

Los elementos que deben verificarse estn en correcto estado de limpieza y carentes de

rebabas.

Las piezas estn estabilizadas trmicamente a una temperatura adecuada para su verificacin.

El almacenaje y manipulacin de los elementos que hay que verificar no produce tensiones en

ellos.

Las medidas realizadas permiten comprobar que un elemento o subconjunto tiene las

dimensiones, formas y aspectos especificados.

Los instrumentos de comprobacin permiten obtener medidas con la precisin requerida.

La "trazabilidad" de los materiales y componentes queda garantizada mediante la realizacin de

las oportunas anotaciones.

La verificacin se realiza conforme a las pautas establecidas en el procedimiento de control y

con la periodicidad establecida en las series largas.

Los resultados obtenidos se reflejan en grficos o documentos comprensibles.

La aplicacin de aparatos de medida y comprobacin permite detectar anomalas existentes en

elementos y subconjuntos que provocan la no conformidad.

Los criterios de aceptacin/rechazo se aplican segn especificaciones tcnicas.

La aplicacin de las acciones correctivas establecidas permite, en su caso, la reparacin o

recuperacin de productos no conformes.

3. Calibrar peridicamente los equipos de medicin de su competencia, segn manual de calibracin y

procedimientos escritos establecidos.

La calibracin peridica de los equipos permite obtener valores con la fiabilidad requerida.

El patrn seleccionado se corresponde con las indicaciones que deben detectarse.

El mantenimiento, uso, control y almacenado de los equipos se realiza segn manual de uso o

instrucciones.

Se realiza el marcado de los instrumentos y equipos con la referencia para su control posterior.

Se realiza la preparacin y control de toda la documentacin (fichas, tarjetas y etiquetas de

identificacin) que genere el programa de mantenimiento.

El archivo de certificados de los patrones de referencia se mantiene actualizado.

17

El mantenimiento y cuidado de los patrones de referencia se realiza segn manual de uso o

instrucciones, envindolos, cuando proceda, a los laboratorios de orden superior para su

recalibracin.

4. Realizar la preparacin y ejecucin de ensayos destructivos (E.D.), aplicando los procedimientos

establecidos y la normativa especfica.

Las probetas se adecuan a la normativa existente para realizar el ensayo.

El tipo de ensayo, as como el mtodo aplicado, es el adecuado a la variable y a la pieza que

hay que inspeccionar.

La interpretacin de los resultados obtenidos permite establecer el grado de cumplimiento de las

especificaciones que deben controlarse.

Se realiza la calibracin y mantenimiento de utillajes y mquinas de ensayo.

La realizacin del ensayo contempla los requisitos de seguridad aplicables.

5. Realizar la preparacin y ejecucin de ensayos no destructivos (E.N.D.), aplicando los procedimientos

establecidos y la normativa especfica.

El tipo de ensayo (lquidos penetrantes, partculas magnticas ultrasonidos, radiologa,...), as

como el mtodo aplicado, es el adecuado al tipo de defecto que se trata de detectar.

La seleccin del lquido penetrante y el mtodo de observacin se efectan de acuerdo con la

inspeccin que hay que realizar.

La preparacin de la zona que se va a inspeccionar se realiza de acuerdo al procedimiento

establecido y las especificaciones recibidas.

La interpretacin de las indicaciones encontradas como resultado del ensayo se corresponde

con los criterios establecidos.

El tiempo de permanencia de los lquidos se controla segn lo establecido.

La limpieza final de la superficie inspeccionada se realiza una vez finalizado el ensayo.

El defecto encontrado mediante ensayo radiolgico se identifica comparndolo con el lbum

radiogrfico.

La proteccin personal permite realizar el ensayo sin riesgo para la salud.

Las medidas de seguridad tomadas permiten que las radiaciones no afecten a ninguna persona

del rea ms cercana.

6. Realizar los informes con los resultados de las comprobaciones realizadas, a fin de mantener un registro

de las mismas y proponer medidas correctoras frente a desviaciones de las especificaciones.

Los informes se adecuan al procedimiento establecido y estn expresados con claridad y

precisin.

Las propuestas referentes al proceso de mecanizado permiten que se minimicen o corrijan las

desviaciones de las caractersticas que se deben conseguir.

El tratamiento estadstico de los resultados obtenidos permite la elaboracin de grficos de

control.

Se realiza el registro de los resultados en la ficha de entradas de los materiales, productos y

componentes.

Los informes reflejan las incidencias observadas durante el control de las materias primas,

operaciones de mecanizado y de las piezas mecanizadas, para su posterior tratamiento.

B. ESPECIFICACIN DEL CAMPO OCUPACIONAL

Informacin y medios de trabajo.

Equipos de medicin dimensional y de forma. Equipos para ensayos destructivos y no destructivos.

Materiales de referencia. Patrones de referencia certificados por laboratorios autorizados. Soportes

informticos y estadsticos. Planos del producto o componente. Especificacin tcnica. Normas de

aplicacin nacionales o internacionales. Plan de control. Pautas de control. Grficos de control. Normas de

muestreo.

18

Procesos, mtodos y procedimientos.

Mtodos de medida en una, dos o tres dimensiones (Verificacin y control dimensional). Procedimientos de

calibracin. Mtodos y tcnicas de ensayos no destructivos (E.N.D.). Mtodos y tcnicas de ensayos

destructivos (E.D.). Tcnicas de control estadstico.

Resultados del trabajo.

Caractersticas relativas a dimensiones, propiedades mecnicas, de piezas mecanizadas por corte y

conformado de diferentes materiales, formas y acabados.

C. CAPACIDADES Y CONOCIMIENTOS FUNDAMENTALES

Capacidades fundamentales

1. Analizar las condiciones que deben cumplir la preparacin, manipulacin y almacenaje del

producto o probeta, previos a la verificacin.

2. Describir las tcnicas metrolgicas y los instrumentos destinados a la determinacin de las

dimensiones y caractersticas geomtricas del producto.

3. Describir las tcnicas, medios y equipos de ensayos destructivos (maquinabilidad, traccin,

compresin, flexin, fatiga, torsin, resiliencia, dureza, metalografa,...) para comprobar las

caractersticas estructurales y comportamiento mecnico del producto.

4. Describir las tcnicas, medios y equipos de ensayos no destructivos (lquidos penetrantes,

partculas magnticas, corrientes inducidas, conductividad, ultrasonidos, radiografas,...) en

piezas.

5. Analizar las tcnicas de control del proceso para proponer o aplicar medidas correctoras.

6. Analizar informacin sobre la calidad del producto o proceso y elaborar los informes de valoracin

de calidad.

Conocimientos fundamentales

Fundamentos de metrologa. Concepto de medida. Patrones. Interpretacin de tolerancias.

Instrumentacin metrolgica. Patrones de medida, instrumentos de medida directa e indirecta,

columnas de medida y mquinas de medir.

Tcnicas de medicin. Dimensionales y trigonomtricas. Formas geomtricas, planidad,

rectitudes, angularidad, circularidad, ... Acabado superficial, parmetros de rugosidad media y

mxima. Mediciones especiales: roscas (dimetros y paso)., engranajes (espesor cordal), ...

Ensayos. Ensayos mecnicos de: traccin, compresin, flexin, choque (resiliencia), ...

Probetas, tipos, normas y tcnicas de obtencin. Ensayos metalogrficos. Ensayos no

destructivos (lquidos penetrantes, partculas magnticas, ultrasonidos y radiologa industrial).

Calidad. Conceptos fundamentales. Elementos integrantes del sistema de aseguramiento de

calidad. Manual de calidad. Conceptos bsicos del sistema de calidad total.

Tcnicas de control de calidad. Pautas de control. Tcnicas de recopilacin y presentacin de

datos. Control estadstico. Control del producto y del proceso. Grficos estadsticos de control de

variables y atributos. Concepto de capacidad de proceso, e ndices que lo valoran. Criterios de

interpretacin de grficos de control. Plan de muestreo por atributos. Aplicacin de la informtica

al control del producto o proceso.

Herramientas bsicas de mejora continua de calidad.

19

Informes y pautas de verificacin, aspectos que hay que considerar en su realizacin y

presentacin.

20

1.4 DESARROLLO DE LOS MBITOS DE COMPETENCIA

1.4.1 SEGURIDAD EN LAS INDUSTRIAS DE FABRICACIN MECNICA

A Capacidades fundamentales

1. Analizar y evaluar planes de seguridad e higiene relativos al sector de fabricacin mecnica.

2. Analizar la normativa vigente sobre seguridad e higiene relativas al sector de fabricacin

mecnica.

3. Relacionar medios y equipos de seguridad empleados en el sector de fabricacin mecnica con

los riesgos que se pueden presentar en el mismo.

4. Analizar y evaluar casos de accidentes reales ocurridos en las empresas del sector de fabricacin

mecnica.

5. Analizar las medidas de proteccin en el ambiente de un entorno de trabajo y del medio

ambiente, aplicables en las empresas de fabricacin mecnica.

B Conocimientos fundamentales

Planes y normas de seguridad e higiene. Poltica de seguridad en las empresas. Normativa

vigente sobre seguridad e higiene en el sector de fabricacin mecnica. Normas sobre limpieza y

orden en el entorno de trabajo y sobre higiene personal.

Factores y situaciones de riesgo. Riesgos ms comunes en el sector de fabricacin mecnica.

Mtodos de prevencin. Protecciones en las mquinas e instalaciones. Sistemas de ventilacin y

evacuacin de residuos. Medidas de seguridad en produccin, preparacin de mquinas y

mantenimiento.

Medios, equipos y tcnicas de seguridad. Ropas y equipos de proteccin personal. Seales y

alarmas. Equipos contra incendios.

Medios asistenciales ante situaciones de emergencia: primeros auxilios y traslado de

accidentados. Tcnicas de evacuacin. Extincin de incendios.

Sistemas de prevencin y proteccin del medio ambiente. Factores del entorno de trabajo: fsicos

(ruidos, luz, vibraciones, temperaturas, ...) y qumicos (vapores, humos, partculas en

suspensin, ...). Factores sobre el medio ambiente: emisiones gaseosas, vertidos lquidos y

residuos slidos. Procedimientos de tratamiento y control de efluentes del proceso. Normas de

evaluacin ante situaciones de riesgo ambientales. Normativa vigente sobre seguridad

medioambiental.

1.4.2 RELACIONES EN EL EQUIPO DE TRABAJO

A Capacidades fundamentales

1. Mantener relaciones fluidas con los miembros del grupo funcional en el que est integrado,

evitando y, en su caso y a su nivel resolviendo conflictos significativos que se originen en el

desarrollo y entorno de las actividades laborales.

2. Establecer procedimientos de trabajo en equipo, integrando, coordinando y motivando a su nivel y

en el mbito de sus competencias, las necesidades del grupo de trabajo con los objetivos

propuestos en el mbito laboral.

21

3. Resolver problemas y tomar decisiones individuales, siguiendo normas establecidas o

procedimientos definidos dentro del mbito de su competencia.

B Conocimientos fundamentales

La comunicacin en la empresa. La comunicacin oral de instrucciones para la consecucin de

unos objetivos. Tipos de comunicacin y etapas de un proceso de comunicacin.

Dificultades/barreras en la comunicacin. La comunicacin expresiva (oratoria escritura). La

comunicacin receptiva (escucha lectura).

Negociacin y solucin de problemas. Concepto, elementos y estrategias de negociacin.

Proceso de resolucin de problemas. Mtodos ms usuales para la resolucin de problemas y la

toma de decisiones en grupo.

Equipos de trabajo. Visin del individuo como parte del grupo. Tipos de grupos y de metodologas

de trabajo en grupo. Tcnicas para la dinamizacin de grupos. La reunin como trabajo en grupo.

Tipos de reuniones.

La motivacin. Definicin de la motivacin. Principales teoras de la motivacin. El concepto de

clima laboral.

22

2. SITUACIN EN EL SECTOR PRODUCTIVO Y EN EL REA DE COMPETENCIA

2.1 ENTORNO DE TRABAJO:

Esta cualificacin se ubica en el subsector de industrias transformadoras de los metales cubierto por el

sector electromecnico (Sector industrial).

En funcin del tipo de empresa y de produccin donde se ubique, esta cualificacin realizar funciones

de preparacin de mquinas o sistemas para el corte y conformado de chapa (prensas, punzonadoras,

dobladoras, lneas de procesado de chapa, corte por lser, corte por chorro de agua, etc.), as como la

ejecucin del mecanizado por corte y conformado o procedimientos afines, bien en mquinas

convencionales o de CNC. En producciones unitarias o pequeas series realizar los programas de CNC

a pie de mquina. Tambin controlar la calidad del producto, tanto en la recepcin del mismo como en

el proceso o el control final. Colaborar con el departamento de mantenimiento en el mantenimiento de

los equipos y mquinas que utilice y realizar el mantenimiento de primer nivel de los mismos.

Esta cualificacin se integra en los departamentos de produccin, dependiendo orgnicamente de un

mando intermedio. En determinados casos puede tener bajo su responsabilidad a tcnicos de nivel 1 y

depender, l directamente, del responsable de produccin.

El rea competencial en la que se inscribe esta cualificacin es la de Fabricacin mecnica, que

comprende las siguientes cualificaciones clasificadas en tres subreas:

1. Fabricacin electromecnica

Nivel 1 Nivel 2 Nivel 3

Operaciones de forja y herrera Mecanizado por arranque de viruta Diseo de productos de fabricacin

mecnica

Operaciones de mecanizado y

montaje

Mecanizado por corte y

conformado

Diseo de moldes

Tratamientos superficiales Diseo de tiles de procesado de

chapa

Tratamientos trmicos Planificacin de la produccin en

fabricacin mecnica

Montaje y mantenimiento de

mquinas y equipo

electromecnico

Programacin de la produccin en

fabricacin mecnica

Gestin del mantenimiento

electromecnico

2. Fundicin

Nivel 1 Nivel 2 Nivel 3

Fusin y colada Planificacin de la produccin en

fundicin y pulvimetalurgia

Moldeo y machera Programacin de la produccin en

fundicin y pulvimetalurgia

3. Construcciones metlicas

Nivel 1 Nivel 2 Nivel 3

Operaciones de soldadura Carpintera metlica y plstica Diseo de construcciones metlicas

Operaciones en carpintera

metlica

Soladura y calderera Planificacin y programacin de la

produccin en construcciones

metlicas

Operaciones de calderera y

tubera industrial

23

Presenta competencias comunes con las siguientes cualificaciones del rea competencial de

Fabricacin mecnica.

Subrea

competencial

Cualificacin Unidades de competencia Capacidades y conocimientos

transversales o de base

Fabricacin

electromecnica

Mecanizado por

arranque de viruta

Preparar y programar

mquinas y sistemas para

proceder al mecanizado

Comprobar las

caractersticas del producto

Seguridad en las industrias

de fabricacin mecnica

Relaciones en el equipo de

trabajo

Tratamientos

superficiales

Seguridad en las industrias

de fabricacin mecnica

Relaciones en el equipo de

trabajo

Tratamientos trmicos Seguridad en las industrias

de fabricacin mecnica

Relaciones en el equipo de

trabajo

Montaje y mtto. de

mquinas y equipo

electromecnico.

Seguridad en el montaje y

mtto. de equipos e

instalaciones.

Relaciones en el equipo de

trabajo.

Construcciones

metlicas

Soldadura y calderera Seguridad en las industrias

de construcciones

metlicas.

Relaciones en el equipo de

trabajo.

Carpintera metlica y

plstica.

Seguridad en las industrias

de construcciones

metlicas.

Relaciones en el equipo de

trabajo

Fundicin Fusin y colada Seguridad en las industrias

de fabricacin mecnica

Relaciones en el equipo de

trabajo

Moldeo y machera Seguridad en las industrias

de fabricacin mecnica

Relaciones en el equipo de

trabajo

Pueden existir competencias comunes tambin en otras reas competenciales.

2.2 REQUERIMIENTOS DE AUTONOMA EN SITUACIONES DE TRABAJO:

A esta cualificacin se le requerir por lo general las capacidades de autonoma en:

La preparacin de mquinas y equipos de mecanizado por corte y conformado y procedimientos afines.

La realizacin de programas de CNC y ajuste de variables de mecanizado en mquinas y equipos.

El mecanizado de piezas unitarias y pequeas series.

El mantenimiento de primer nivel de las mquinas y equipos de mecanizado.

La comprobacin de las caractersticas del producto mecanizado.

La realizacin de ensayos destructivos y no destructivos.

Вам также может понравиться

- Electricidad Especialidad ConquistadoresДокумент3 страницыElectricidad Especialidad ConquistadoresSOLOMAR33% (3)

- JFSDДокумент227 страницJFSDJuan100% (1)

- BSC en LogisticaДокумент30 страницBSC en Logisticaapi-3713937100% (3)

- Troqueles progresivos para altas produccionesДокумент49 страницTroqueles progresivos para altas produccionesgiovannihurtadoОценок пока нет

- Manual OSHA Administracion de Seguridad Y Salud OcupacionalДокумент42 страницыManual OSHA Administracion de Seguridad Y Salud OcupacionalJonathan Guzman Medina100% (12)

- Manual OSHA Administracion de Seguridad Y Salud OcupacionalДокумент42 страницыManual OSHA Administracion de Seguridad Y Salud OcupacionalJonathan Guzman Medina100% (12)

- Velocidades de CorteДокумент28 страницVelocidades de CorteOrlandoLGodosОценок пока нет

- Fabricación elementos metálicosДокумент17 страницFabricación elementos metálicosCristian ClarkОценок пока нет

- Calibre para pieza estampadaДокумент3 страницыCalibre para pieza estampadadjpuchetaОценок пока нет

- Y Tioula LogoДокумент37 страницY Tioula LogoYassineОценок пока нет

- Datos Tecnicos Camion de Basura CompactadorДокумент10 страницDatos Tecnicos Camion de Basura CompactadorHector Guioassif Moreira Sossa0% (2)

- Riesgo en Trabajo en Talleres de MecanizaciónДокумент23 страницыRiesgo en Trabajo en Talleres de MecanizaciónOswaldo MuñozОценок пока нет

- 5amcnc RV PDFДокумент125 страниц5amcnc RV PDFRodrigo VelásquezОценок пока нет

- 5 SimulaДокумент15 страниц5 SimulaDeidaraОценок пока нет

- M I Manteniemiento MecanicoДокумент216 страницM I Manteniemiento MecanicoRonaldОценок пока нет

- Operaciones de Mecanizado y Máquina HerramientaДокумент35 страницOperaciones de Mecanizado y Máquina HerramientaCarlosSantanaОценок пока нет

- Manual de Prácticas Metrología y Normalización Ing. IndustrialДокумент91 страницаManual de Prácticas Metrología y Normalización Ing. IndustrialHuáscar EzquerraОценок пока нет

- Fresadora CNCДокумент6 страницFresadora CNCMaria Jose AlbujaОценок пока нет

- Tecnologias de Fabricación - Teoria y Problemas Vol IДокумент92 страницыTecnologias de Fabricación - Teoria y Problemas Vol IFiestasViernesVigo100% (1)

- Los UtillajesДокумент34 страницыLos UtillajesAngel Jhoan0% (1)

- Mecanizado en torno paralelo: fabricación de piezasДокумент5 страницMecanizado en torno paralelo: fabricación de piezasJuan Andres Cadena LopezОценок пока нет

- Unidad Didactica Trazado #06Документ3 страницыUnidad Didactica Trazado #06alarmario100% (1)

- Pensamiento Algoritmico ENTREGA PREVIA SEMANA 4Документ4 страницыPensamiento Algoritmico ENTREGA PREVIA SEMANA 4jhon faber hernandezОценок пока нет

- 1act. Uno Taller Metalisteria OnceДокумент3 страницы1act. Uno Taller Metalisteria OnceAndrez GarnikaОценок пока нет

- Solidos VariosДокумент1 страницаSolidos VariosdianaОценок пока нет

- Operaciones básicas de limadoДокумент11 страницOperaciones básicas de limadoMiguel AngelОценок пока нет

- Guía para Metrología 2010Документ119 страницGuía para Metrología 2010davideduardoarteagafОценок пока нет

- TRABAJO PRÁCTICO DE MECANICA DE BANCO (Recuperado Automáticamente)Документ4 страницыTRABAJO PRÁCTICO DE MECANICA DE BANCO (Recuperado Automáticamente)cristhian EspinalОценок пока нет

- 1.protocolo CNC Version 2013-1Документ30 страниц1.protocolo CNC Version 2013-1Alexandra Duran PadillaОценок пока нет

- Fresadora Convencional Tallado de Piñones Z RectoДокумент10 страницFresadora Convencional Tallado de Piñones Z RectoMarcoRubianoReyОценок пока нет

- Fresado 2 (Engranajes)Документ53 страницыFresado 2 (Engranajes)Naula WashingtonОценок пока нет

- Soldadura Proceso SmawДокумент12 страницSoldadura Proceso SmawJuaniito PradoОценок пока нет

- Muanal de Practicas CorrectasДокумент2 страницыMuanal de Practicas CorrectasIng Siste CompОценок пока нет

- PF05 TAREA R78 Ejercicio Hoja Proceso Fresadora PDFДокумент1 страницаPF05 TAREA R78 Ejercicio Hoja Proceso Fresadora PDFChichojefe PmcОценок пока нет

- Metodos de Ensayo de La MaquinabilidadДокумент9 страницMetodos de Ensayo de La MaquinabilidadEry FreireОценок пока нет

- PROCESOS DE MANUFACTURA FRESADORA (Recuperado)Документ22 страницыPROCESOS DE MANUFACTURA FRESADORA (Recuperado)Yen FisherОценок пока нет

- CNC Fresadora EuskoSkills 2011Документ15 страницCNC Fresadora EuskoSkills 2011Nereita LerekОценок пока нет

- Lab Procesos PDFДокумент4 страницыLab Procesos PDFKevin Andres Castaño HerreraОценок пока нет

- Diapositivas Taller Mecanico Ajuste y SueldaДокумент38 страницDiapositivas Taller Mecanico Ajuste y SueldaJulio David SaquingaОценок пока нет

- Protocolos de Operacion y MantenimientoДокумент7 страницProtocolos de Operacion y MantenimientoJosue Luna100% (1)

- F1 Procesos MecanizadoДокумент122 страницыF1 Procesos MecanizadoYesica Viviana LesmesОценок пока нет

- Syllabus-Procesos de Manufactura I PDFДокумент10 страницSyllabus-Procesos de Manufactura I PDFFernando VelascoОценок пока нет

- Maquinado A Alta VelocidadДокумент6 страницMaquinado A Alta VelocidadNina DiazОценок пока нет

- Fuerzas en Procesos de TorneadoДокумент13 страницFuerzas en Procesos de TorneadoVictor Sepúlveda100% (1)

- Soldadura de Mantenimiento Eje de Un MotorДокумент4 страницыSoldadura de Mantenimiento Eje de Un MotorXavier Alejo PeñaherreraОценок пока нет

- Parametros de Corte TaladradoДокумент10 страницParametros de Corte TaladradoDaniel SalazarОценок пока нет

- Posicionamiento de Las Piezas F.DДокумент24 страницыPosicionamiento de Las Piezas F.DcuentaОценок пока нет

- Estructura de Practicas de LaboratorioДокумент2 страницыEstructura de Practicas de LaboratorioAnonymous UkE9I0uh100% (1)

- Operaciones Maquinado Clase 4Документ62 страницыOperaciones Maquinado Clase 4Mauricio Araujo AriasОценок пока нет

- Apuntes MecanizadoДокумент7 страницApuntes MecanizadodxdОценок пока нет

- Diseño de Una Transmisión Epicicloidal para Un Prototipo Mini BajaДокумент127 страницDiseño de Una Transmisión Epicicloidal para Un Prototipo Mini BajaJuanОценок пока нет

- Hoja de Tarea Practiza de Trazado LimadoДокумент6 страницHoja de Tarea Practiza de Trazado Limadoedwar medinaОценок пока нет

- Maquinado Por ElectroerosionadoraДокумент6 страницMaquinado Por ElectroerosionadoraJose Rogelio Navarro GarciaОценок пока нет

- Procedimientos de Mecanizado IndustrialДокумент47 страницProcedimientos de Mecanizado IndustrialRodrigo VelásquezОценок пока нет

- MáquinasHerramientas-InducciónДокумент12 страницMáquinasHerramientas-InducciónDavo ArmasОценок пока нет

- Mordaza Soldadura en Angulo PDFДокумент9 страницMordaza Soldadura en Angulo PDFMaria Fernanda GonzalezОценок пока нет

- Herrami ConosДокумент8 страницHerrami ConosMecanizado SenaОценок пока нет

- Fuerza y Potencia de CorteДокумент10 страницFuerza y Potencia de CorteAnthony D. Escobar100% (1)

- Cadena CinemáticaДокумент13 страницCadena CinemáticaEd AntonioОценок пока нет

- Hoja de Procesos LapizДокумент3 страницыHoja de Procesos LapizDaniela MendozaОценок пока нет

- Hoja de Proce Rueda DuferencialДокумент6 страницHoja de Proce Rueda DuferencialVyco Crow CrawОценок пока нет

- Silabos de Fabricación y Montaje de MáquinasДокумент7 страницSilabos de Fabricación y Montaje de MáquinasPalmer DionicioОценок пока нет

- Mecanizado EficienteДокумент31 страницаMecanizado EficienteAndres Cardona MercadoОценок пока нет

- Guia 1. Toeria y Practica Clase 1 FlexometroДокумент6 страницGuia 1. Toeria y Practica Clase 1 FlexometroCarlos Andres Agudelo MejiaОценок пока нет

- Procesos de Manufactura, SyllabusДокумент7 страницProcesos de Manufactura, SyllabusRonnie DelgadoОценок пока нет

- Manual Torno Fresador (Proceso de MecanizadosДокумент26 страницManual Torno Fresador (Proceso de MecanizadosAna ExpositoОценок пока нет

- Desarrollo CurricularДокумент53 страницыDesarrollo Curricular0102265964100% (1)

- Borrador - Enfermedades ProfesionalesДокумент52 страницыBorrador - Enfermedades ProfesionalesRuben Cruz SОценок пока нет

- Salud Laboral y Prevencion de Riesgos Laborales - Aproximaciones Desde Una Perspectiva de GeneroДокумент20 страницSalud Laboral y Prevencion de Riesgos Laborales - Aproximaciones Desde Una Perspectiva de GeneroIsmael RicardoОценок пока нет

- Estudio Seguridad y Salud - Construccion PavimentosДокумент85 страницEstudio Seguridad y Salud - Construccion PavimentosRuben Cruz SОценок пока нет

- Tea - Cambio Chute de Descarga y Canaletas - MLBДокумент6 страницTea - Cambio Chute de Descarga y Canaletas - MLBRuben Cruz SОценок пока нет

- PILOT - Logística y Cadena de SuministroДокумент85 страницPILOT - Logística y Cadena de SuministroMartin Mendoza LeonОценок пока нет

- Comisión de Segurida e HigieneДокумент15 страницComisión de Segurida e HigieneRuben Cruz S100% (1)

- La Seguridad Industrial. Fundamentos y AplicacionesДокумент733 страницыLa Seguridad Industrial. Fundamentos y Aplicacionesbengozar100% (11)

- Perfiles Doblados en FrioДокумент73 страницыPerfiles Doblados en Frioangela2190Оценок пока нет

- MSHA-Material de Capacitacion - USAДокумент70 страницMSHA-Material de Capacitacion - USARuben Cruz SОценок пока нет

- Accidentes e incidentes: causas y costosДокумент41 страницаAccidentes e incidentes: causas y costosRuben Cruz SОценок пока нет

- LA GESTIoN DE SALUD OCUPACIONAL EMPRESAДокумент27 страницLA GESTIoN DE SALUD OCUPACIONAL EMPRESARuben Cruz SОценок пока нет

- Sistema Integrado de Regulacion y Gestion AmbientalДокумент127 страницSistema Integrado de Regulacion y Gestion AmbientalRuben Cruz SОценок пока нет

- Guia Reparacion y Mtto PiezasДокумент4 страницыGuia Reparacion y Mtto PiezasRuben Cruz SОценок пока нет

- Parametros para La Elaboracion de Estandares de SoldaduraДокумент6 страницParametros para La Elaboracion de Estandares de SoldaduraRuben Cruz SОценок пока нет

- Instalación Tuberías de Agua Con SoldaduraДокумент8 страницInstalación Tuberías de Agua Con SoldaduraRuben Cruz SОценок пока нет

- ABC Como Tecnica de Gestion de InventariosДокумент7 страницABC Como Tecnica de Gestion de InventariosSantanet CorpОценок пока нет

- Gestión integral residuos - Inventario ciclo vidaДокумент22 страницыGestión integral residuos - Inventario ciclo vidaRuben Cruz SОценок пока нет

- 12 MRPДокумент21 страница12 MRPRuben Cruz SОценок пока нет

- Globalizacion SoldaduraДокумент8 страницGlobalizacion SoldaduraRuben Cruz SОценок пока нет

- Optimizar Costos de Distribucion MaterialesДокумент4 страницыOptimizar Costos de Distribucion MaterialesRuben Cruz SОценок пока нет

- Cap XI I ArriostramientoДокумент18 страницCap XI I ArriostramientoabgasilvaОценок пока нет

- Clase 3 Hilos y Roscas PDFДокумент10 страницClase 3 Hilos y Roscas PDFEnrico RotaОценок пока нет

- Guia Constitucion EmpresasДокумент136 страницGuia Constitucion EmpresasValencia Quispe CesarОценок пока нет

- Seguridad en Los AlmacenesДокумент3 страницыSeguridad en Los AlmacenesRuben Cruz SОценок пока нет

- 3-Plan de Negocios PromAmazonia - 28-11-07Документ121 страница3-Plan de Negocios PromAmazonia - 28-11-07Jesus Bautisto Huichi JaraОценок пока нет

- Seguridad en El Campo Agricola PDFДокумент83 страницыSeguridad en El Campo Agricola PDFRuben Cruz SОценок пока нет

- Sistema internacional unidadesДокумент18 страницSistema internacional unidadesRuben Cruz SОценок пока нет

- Manifiesto Bibliotecarios Por La Ciencia AbiertaДокумент4 страницыManifiesto Bibliotecarios Por La Ciencia AbiertaMiriam Hurt CorОценок пока нет

- TV Daewoo Modelo DTQ-20V1SS Chasis CN-001 Con Pantalla AzulДокумент3 страницыTV Daewoo Modelo DTQ-20V1SS Chasis CN-001 Con Pantalla AzulCarlos RamirezОценок пока нет

- Objetivos de Aprendizaje TransversalesДокумент16 страницObjetivos de Aprendizaje TransversalesEscuela Manantial100% (2)

- 8.calidad Del Agua en HondurasДокумент44 страницы8.calidad Del Agua en HondurasKarito Duron100% (1)

- METODOLOGÍA SM4 ContestadoДокумент15 страницMETODOLOGÍA SM4 ContestadoAngie VillalobosОценок пока нет

- Hcs 08Документ58 страницHcs 08martinОценок пока нет

- 318 SupuestoДокумент24 страницы318 SupuestoPaco GilОценок пока нет

- Octubre 21Документ1 страницаOctubre 21E M SОценок пока нет

- Temario Curso MecanizadoДокумент8 страницTemario Curso MecanizadoChristian PoloОценок пока нет

- Empresa Data Science - Tema 1Документ31 страницаEmpresa Data Science - Tema 1Guillem Miralles GadeaОценок пока нет

- Ficha de Entrevista A La FamiliaДокумент3 страницыFicha de Entrevista A La FamiliaSamin Gonzalo Cruz ChalcoОценок пока нет

- Cerradura SeguridadДокумент5 страницCerradura SeguridadluzОценок пока нет

- Actividad de Aprendizaje Unidad 4 - Realizacion Del Informe y Procedimiento de AuditoriaДокумент4 страницыActividad de Aprendizaje Unidad 4 - Realizacion Del Informe y Procedimiento de AuditoriaDaniel Gomez MontoyaОценок пока нет

- El Hombre Como Ser PrácticoДокумент6 страницEl Hombre Como Ser PrácticoGama50% (2)

- Programación Didáctica de 4º ESO. 2010-2011. IES Gerardo Molina.Документ42 страницыProgramación Didáctica de 4º ESO. 2010-2011. IES Gerardo Molina.Anonymous 5RxA01Оценок пока нет

- Reporte de VisitaДокумент7 страницReporte de Visitacarlos saint jeanОценок пока нет

- Cómo Elaborar Un Periódico MuralДокумент3 страницыCómo Elaborar Un Periódico MuralSaniv Ramos HerreraОценок пока нет

- Selección instrumentos UACHДокумент11 страницSelección instrumentos UACHMiguel HernándezОценок пока нет

- Investigacion de PLCДокумент33 страницыInvestigacion de PLCJp BzОценок пока нет

- Excavaciones (Presentación)Документ5 страницExcavaciones (Presentación)Hugo MartinezОценок пока нет

- CuestionarioДокумент2 страницыCuestionarioMoises Alonso Gomez RamirezОценок пока нет