Академический Документы

Профессиональный Документы

Культура Документы

Tipos de Hornos

Загружено:

Francisco Contreras YanezАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Tipos de Hornos

Загружено:

Francisco Contreras YanezАвторское право:

Доступные форматы

Informacin general

Un horno de induccin se utiliza para calentar o fundir metales con las fuerzas electromagnticas

que generan calor directamente en el metal, en lugar de utilizar el calor puro creado a partir de la

combustin de gasolina. Estos hornos son generalmente ms rpidos, confiables y mucho ms

precisos que los hornos tradicionales, pero su aplicacin se limita principalmente a los ajustes de

fbrica y fabricantes de aleaciones metlicas.

Horno de Induccin sin ncleo

El calor es generado por el campo magntico resultante de una bobina que rodea al crisol.

Generalmente se utiliza un voltaje de alta frecuencia para activar la bobina, de esta manera se

obtiene una gran potencia con poca turbulencia en el campo.

Cuando el metal est fundido, la interaccin del campo magntico con las corrientes elctricas

producen un efecto de agitacin en el material (se revuelve). Este efecto es importante ya que

ayuda lgicamente a la mezcla de aleaciones, as como a homogenizar la temperatura en todo el

volumen. Un exceso de agitacin puede aumentar la presencia de gases en la mezcla, as como su

oxidacin.

Se utiliza comnmente para aceros de toda calidad, as como para aleaciones no ferrosas. Es ideal

para re-fundir y alear, ya que se tiene un gran control sobre la temperatura y la qumica de la

mezcla.

Figura 1: Esquema Horno de Induccin Sin Ncleo

Horno de ncleo o de canal

El horno de canal consiste en un cascarn de acero recubierto con material refractario, el cual

contiene el metal fundido. Adherido al cascarn, se encuentra una unidad de induccin que

corresponde a la componente fundidora del horno, esta unidad va unida por una garganta o canal.

La localizacin de las bobinas de induccin permite que el calor generado por el campo magntico,

y su direccin, hagan circular el material a la seccin principal del horno, esta circulacin favorece

adems la agitacin de la mezcla.

Es comnmente utilizado para fundir aleaciones con bajo punto de fusin, o para mantener o

sobrecalentar aleaciones (mejorando la fluidez) con un punto de fusin ms alto. Estos hornos se

pueden utilizar para contener metal fundido en situaciones de baja demanda en los hornos de

induccin sin ncleo, reduciendo as costos de fundicin al evitar altas cargas correspondientes a

momentos de alta demanda.

Figura 2Horno de Ncleo

Defectologa metalrgica de las piezas fundidas

REBABAS: Excesivas barbas o protuberancia a lo largo de la lnea divisoria. La figura representa

puerta de valvula fundida, de hierro gris,

CAUSAS: Cierre deficiente de la caja de moldeo o recarga insuficiente de la misma. Cajas

defectuosas. Las placas modelo no son lo bastante rigidas o se hallan torcidas. Junta imperfecta.

SOLUCION: Vease la causa

EXUDACION:

Burbuja de eutctico en laa superficie de las piezas de aleacin de aluminio fundidas en coquilla,

exudadas durante elproceso de su tratamiento trmico.

CAUSAS: Recalentamiento accidental durante el tratamiento trmico. Concentracion o

combinacin de impurezas dentro de la composicin se mantengan dentro de la composicin

especificada, resultando en un minimo punto de fusin eutctico. Como causa coadyuvante puede

sealarse un elevado contenido de gas.

SOLUCION: Es indudable que deber evitarse el recalentamiento durante el tratamiento trmico.

Procurarse que la composicin se mantenga dentro de los limites especificados, pero aun asi pero

se hace necesario limitar la temperatura 505C. Habra que desgasificar el metal.

POROS DE GAS: Orificio esfrico de variable tamao y paredes brillantes, distribuidos con bastante

uniformidad por toda seccin de la pieza fundida. Los mayores suelen encontrarse en la seccin

ms espesa de la pieza por ser la ltima en solidificarse

CAUSAS: Gas en el metal

SOLUCION: Desgasifiquese el metal mediante su fusin en condiciones oxidantes, seguida de una

dexosidacion regulada.

POROS POR ARENA: Cavidades irregulares que contienen arena.

CAUSAS: En determinados casos los poros de arena se resultas de una costra o abolladura, pero

tambin pueden provenir de

Rincones pronunciados y zonas dbiles de arenas, en el bebedero

Machos o moldes dbiles por aglomerantes

Deficiente ejecucin del bebedero

Trabajo poco esmerado

Superficie tosca o insuficiente conocida en lo modelos

Efecto del rebote directo del metal en fusin

SOLUCION: Las medidas a adoptar para la eliminacin de este defecto se deducen de las causas

mencionadas

RECHUPES: Cavidad ocasionada por la contraccin liquida. Generalmente muy irregular y paredes

rugorosas y de forma de depresin superficial del tamao variable, denominndose entonces

rechupe o embudo de colada.

CAUSAS: Diseo inapropiado de la pieza fundida, asi como inadecuados mtodos de colada.

SOLUCION: Modifiquese el diseo para obtener secciones del metal mas uniformes y provase

mejor alimentacin mediante la apropiada modificacin de las coladas y maselotes.

INCLUSIONES DE OXIDO Y ESCORIA: Partes sucias en la superficie de caras mecanizadas.

CAUSAS: Descuido al escoriar y colar. Uso de cuchara sucia

SOLUCION: Escoriar y colar cuidadosamente para impedir que penetren en el molde escorias o

cenizas

INCLUSIONES DE ESCORIA: Inclusiones no metalicas en la superficie de las piezas fundidas

CAUSAS: Metal fundido viscoso u oxidado

Bebederos demasiados grandes

No se limpia bien la caja

Colada interrumpida

SOLUCION: Habra que asegurarse de que el metal esta caliente y conserva su fluides

Reduzcase el area del canal de colada

Introduzcanse colectores para la suciedad en el sistema de canalizacin de la colada.

Mantengasen llenos los bebederos para que la suciedad y la escoria floten en el metal liquido

FALSA UNION FRIA: Falta de unin del metal en la confluencia de dos corrientes, dando lugar a que

se produzcan aparentes grieta o a ruugas superficiales, asi como capaz de oxido

CAUSA: Fluidez insuficiente en el emetal

SOLUCION: Elevese la temperatura de colada o el tamao y numero de los bebederos

APLASTAMIENTO: Desplazamiento de la arena en las portadas de machos o juntas de molde, lo

que da lugar a que produzcan cavidades de forma regular o proyecciones de piezas fundidas

CAUSAS: Deficiente ejecucin de las juntas de molde, dando origen a una presin excesiva y

desigual en la superficie de la arena. Cajas de moldeo defectuosamente encajadas, o alabeadas

SOLUCION: Se deduce de lo expuesto

ALAVEO: Deformacion desarrollada en la pieza fundida entre la temperatura de solidificacin y la

temperatura ambiente

CAUSAS: Los modelos no han sido convenientemente curvados para que se adapten al diseo

especial de la pieza que se trata de ejecutar.

SOLUCION: Convenientemente tolerancia de curvado en el modelo y procdase a modificar el

diseo, si factible fuese, para facilitar el enfriamientouniforme de todas las partes.

GRIETAS DE CONTRACCION: Grieta producida al contraerse el metal durante su enfriamiento en el

molde, o poco despus de haber sido extraido de este. Las paredes de tales grietas se presentan a

menudo descoloridas, segn la temperatura de la pieza en el momento de producirse el fallo

CAUSAS: Los principales factores causantes de este defecto son el diseo, de la fundicin, unido a la

falta de libertad para desarrollarse la contraccin normal del metal, a consecuencias de los

refuerzos de la caja, el molde o los machos etc.

SOLUCION: Utilicese una arena mas dbil para molde y el macho, procurando que los esfuerzos de

la de moldeo no coarten la contraccin

SOPLADURAS: Cavidades de forma redondeada y paredes lisas y brillantes. El origen de esta falla

puede determinarse procedindo a seccionar la pieza.

CAUSA: Excesiva generacin de gas de la arena de moldeo o macho, asi como insuficiente

permeabilidad o aires. E l metal penetra en los aires.

SOLUCION: Utilice con menos profusin el aglutinante de aceite. Procurar que los machos estn

convenientemente secados. Se aumentara la permeabilidad de la arena y proveer de suficientes

aires el molde y los machos.

JUNTA DESPLAZADA: Pronunciado desencaje de las partes de superior e inferior del molde, dando

lugar a que la pieza fundida sea defectuosa.

CAUSAS: Desgaste de la caja y placa de moldeo, que origina el desplazamiento de la caja.

SOLUCION: Las chavetas y espigas de la caja debern ser repasadas y renovadas regularmente, en

caso de desgaste. Clasificacin de las discontinuidades Superficiales

Grietas de solidificacin, posibles causas

Tipos de discontinuidades

Una discontinuidad puede producirse en cualquier momento de la vida de una pieza metlica. Si la

misma se crea durante la produccin inicial desde el estado de fusin, se denomina discontinuidad

inherente. Si se produce durante procesos posteriores de fabricacin o terminado, entonces se

denomina discontinuidad de proceso. Finalmente, pueden producir se tambin discontinuidades

durante el uso del producto debido bien a circunstancias ambiental eso de carga, o ambas, en

cuyo caso se denominan discontinuidades por servicio.

Las discontinuidades se pueden clasificar tambin en superficiales o internas .Por ltimo debemos

distinguir entre indicaciones relevantes, indicaciones no relevantes e indicaciones falsas.

Indicaciones relevantes: Son aquellas indicaciones provenientes de fallas suficientemente serias

como para afectar la aptitud para el servicio de la pieza. Indicaciones no relevantes: Son aquellas

indicaciones que provienen de discontinuidades que no afectaran la aptitud para el servicio de la

pieza. Estas discontinuidades pueden ser la misma geometra de la pieza como por ejemplo

chaveteros, orificios, tratamientos trmicos localizados, en ultra sonido transformaciones de

ondas debidas a la geometra, etc. (indicaciones espurias),o pequeas fallas como por ejemplo

poros, fisuras y otras que no presenten peligro para el buen funcionamiento de la pieza y su

aptitud para el servicio.

Bibliografa

http://www.comosehace.cl/procesos/web_cuevas/secciones4-18.htm

http://www.ehowenespanol.com/tecnologia-del-horno-induccion-como_75435/

http://www.metalactual.com/revista/20/maquinaria_hornos.pdf

http://pop-glash.blogspot.com/2008/06/defectologia-de-piezas-fundidas.html

Clasificacin de las discontinuidades Superficiales .-

Grietas de solidificacin, posibles causas .-

Grietas de entallado en caliente, posibles causas .-

Grietas entalladas en frio, posibles causas .-

Pliegues posibles causas .-

Colada interrumpida, posibles causas

Вам также может понравиться

- 5ta Semana - FisicaДокумент5 страниц5ta Semana - FisicaMarcelo Mendoza SaldañaОценок пока нет

- Ficha Técnica Lana de VidrioДокумент2 страницыFicha Técnica Lana de VidrioJose75% (4)

- SK 200C Ficha Técnica 2020Документ2 страницыSK 200C Ficha Técnica 2020Arturo ChavesОценок пока нет

- Desnaturalización de Un HuevoДокумент3 страницыDesnaturalización de Un HuevoMiguel RojanoОценок пока нет

- Informe #09 EdafologiaДокумент5 страницInforme #09 EdafologiaOscar Arone QuispeОценок пока нет

- Ensayo de Tracción UniaxialДокумент16 страницEnsayo de Tracción UniaxialValeria Alejandra Vargas Nocetti100% (2)

- Fester Acriton 12 AñosДокумент7 страницFester Acriton 12 AñosGabriel De La FuenteОценок пока нет

- Diapositiva de InorganicaДокумент52 страницыDiapositiva de InorganicarocioОценок пока нет

- Castrol GTX 20W50Документ6 страницCastrol GTX 20W50Hollman MorenoОценок пока нет

- ConservaciónДокумент46 страницConservaciónTamara Díaz100% (1)

- Guia NitratosДокумент4 страницыGuia NitratosLeidy RojasОценок пока нет

- M14S1AI2Документ7 страницM14S1AI2juan40% (5)

- PreguntasДокумент16 страницPreguntasOdalis MojicaОценок пока нет

- Problemas Temas7 EnunciadoДокумент2 страницыProblemas Temas7 EnunciadoDiego Jiménez AguadoОценок пока нет

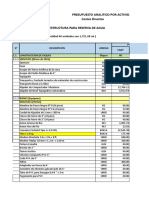

- Presupuesto FinalДокумент62 страницыPresupuesto FinalPaul Espinoza SaenzОценок пока нет

- Eval. 5. Fundamentos de Salud OcupacionalДокумент5 страницEval. 5. Fundamentos de Salud OcupacionalFabia Mosqueda100% (1)

- Manejo de ExtintoresДокумент42 страницыManejo de ExtintoresKenneth GutiiОценок пока нет

- Formato de Observación y Evaluación en Campo v01Документ2 страницыFormato de Observación y Evaluación en Campo v01EylaSadriОценок пока нет

- Reporte Final 9 Lab OrganicaIIIДокумент5 страницReporte Final 9 Lab OrganicaIIIJavier GarciaОценок пока нет

- Apuntes de Transporte de Hidrocarburos - Francisco Garaicochea Petrirena PDFДокумент151 страницаApuntes de Transporte de Hidrocarburos - Francisco Garaicochea Petrirena PDFSanPer86Оценок пока нет

- I. TemperaturaДокумент13 страницI. TemperaturaDaniel Barrera AriasОценок пока нет

- Seminarios BiologíaДокумент4 страницыSeminarios BiologíaLauraОценок пока нет

- Proceso 1 Visceras de PolloДокумент9 страницProceso 1 Visceras de PolloMARCELO ITURRYОценок пока нет

- GF-MP - 1403A - (Komatsu 15W-40 LOW ASH)Документ2 страницыGF-MP - 1403A - (Komatsu 15W-40 LOW ASH)Edu LimayОценок пока нет

- Ensayos de ProbetaДокумент22 страницыEnsayos de ProbetaGonzalo Chacaliaza RamosОценок пока нет

- Introduccion A La BioquimicaДокумент33 страницыIntroduccion A La BioquimicaVåle PMОценок пока нет

- Cálculo Estructural Reservorio ApoyadoДокумент8 страницCálculo Estructural Reservorio ApoyadoPedro Brian Marchena MoralesОценок пока нет

- Geología, Petrología y Mineralogía Del Granito Inti HuasiДокумент15 страницGeología, Petrología y Mineralogía Del Granito Inti HuasiDuber Cáceres MalaverОценок пока нет