Академический Документы

Профессиональный Документы

Культура Документы

Folleto Inox Mex Ya

Загружено:

John HenryАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Folleto Inox Mex Ya

Загружено:

John HenryАвторское право:

Доступные форматы

UCLV Dpto: Soldadura y Recuperacion CS

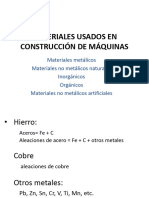

GENERALIDADES SOBRE LOS ACEROS

En la industria en general y en todo tipo de construccin es sin duda el acero el material

que hasta los das de hoy, es con creces el mas empleado, tambin se puede agregar

que en una gran parte de las construcciones la soldadura tiene el mximo de

responsabilidad por lo que se impone una verdad la que todo tcnico debe tener

presente, " Para poder soldar y hacerlo con calidad y las exigencias exigidas por las

normas lo primero que tenemos que conocer es el material que va a ser soldado.

Como se conoce los aceros son una aleacin de hierro como elemento predominante

con carbono hasta un 2 % que contienen adems impurezas Un nmero limitado de

aceros al cromo, puede tener ms del 2 %, pero este valor es usualmente la lnea

divisoria entre acero y hierro fundido, segn diagrama Fe-C.

Las impurezas pueden dividirse o clasificarse en los siguientes grupos:

1.- Las permanentes o comunes

2.- Las latentes

3.- Las casuales

4.- Las especiales

1.- Las permanentes Segn la norma SO son Mn, Si, P, y S si no superan el 0.8 %, 0.5

%, 0.05 % y 0.06 %, respectivamente. Ademas se plantea que en el proceso de

produccin es imposible eliminarlos.

2.- Las latentes son el N , O2, y el H2 , que estn en cualquier acero en milsimas %.

3.- Las casuales como el As, Pb, Cu y otros, entran al acero debido a que estn

contenidos en los minerales de una determinada regin los cuales conducen a las

particularidades de produccin de los mismos.

El As y Cu estn limitados a 0.08 y 0.3 % respectivamente para los aceros de calidad

ordinaria y de 0.08 a 0.25 % para aceros de calidad. A pesar de esto, la norma puede

limitar an ms este contenido segn la aplicacin.

4.- Las especiales (Elementos de Aleacin), entran intencionalmente en la

composicin qumica de los aceros con el propsito de mejorar las condiciones de

servicio de las construcciones por el aumento de las propiedades de los mismos. Para

definir si un acero es o no aleado, se utilizan diferentes criterios.

Como es sabido, la cantidad y tipo de impurezas va ha estar en funcin de los mtodos

de obtencin entre los cuales estn, los convertidores tipo Thomas, Bessemer

(actualmente en desuso), con soplado de oxgeno u hornos de tipo Siemens-Martin,

elctrico, o al vaco, as como de la posible utilizacin de procesos de refusin

secundaria, por arco elctrico abierto, fusin secundaria por resistencia elctrica bajo

1

UCLV Dpto: Soldadura y Recuperacion CS

escorias, fusin secundaria por arco elctrico en vaco, fusin secundaria por rayos

catdicos y fusin secundaria por induccin en vaco.

CLASIICACI!N GENERAL DE LOS ACEROS

La clasificacin de los aceros puede ser realizada por varios criterios:

1. Segn la composicin qumica

2. Segn su estructura metalogrfica, al enfriarse al aire

3. Segn su aplicacin

4. Segn el mtodo de desoxidacin

5. Segn el dominio en el diagrama hierro-carbono

6. Segn el tamao de grano

7. Segn la tecnologa de obtencin

Existen adems otros criterios de clasificacin, por ejemplo segn la calidad de

fabricacin, etc.

CLASIICACI!N SEG"N CO#$OSICI!N %&'#ICA

Segn la composicin qumica, los aceros se pueden clasificar de forma general

atendiendo al grado de aleacin, al contenido de carbono y al sistema aleante.

{

Clasificacin

segn

el nivel de

carbono

- Extra-

bajo

- Bajo

-

Mediano

- Alto

2

UCLV Dpto: Soldadura y Recuperacion CS

Acerca de esto, a continuacin se recogen los criterios ms o menos coincidentes

realizados por diferentes normas, organizaciones y pases.

CLASIICACI!N SEG"N EL CON(ENIDO DE CARBONO

Los limites segn el contenido de carbono varan segn el autor. En la mayora de la

literatura se toman los siguientes:

Aceros de extra-bajo contenido de carbono: los cuales tienen menos de 0.03 % de

carbono .

Aceros de bajo contenido de carbono: Los cuales son considerados con 0.03 % C

0.25 % con impurezas permanentes como Mn, Si, P y S, limitados a los

valores establecidos , adems ciertas cantidades de hidrgeno y nitrgeno residual.

Aceros de medio contenido de carbono: Los cuales tienen 0.25 % < C 0.5 %

Aceros de alto contenido de carbono: Que contienen por su parte C > 0.5 %).

De la antigua literatura y otros se tienen las siguientes clasificaciones:

Acero extra dulce: Son los que contienen desde 0.05 a 0.12 % de carbono.

Acero Dulce: Contienen desde 0.12 a 0.25 % de carbono. Otros autores reconocen

como lmite 0.29 % [16].

Aceros Semidulces: Contienen desde 0.25 a 0.40 % de carbono.

Aceros Semiduros: Contienen desde 0.4 a 0.60 % de carbono.

Aceros Duros: Contienen desde 0.6 a 0.7 % de carbono

Aceros muy duros: Contienen desde 0.7 a 0.8 % de carbono.

Esta clasificacin es usada tambin hoy da, sin embargo no est claro para el personal

tcnico.

CLASIICACI!N SEG"N EL GRADO DE ALEACI!N

La tarea de definir si un acero es o no aleado, es fcil si se siguen las reglas que se

exponen a continuacin:

1.- Donde exista un rango, el valor mnimo especificado, segn el anlisis de

cuchara, se toma como criterio de clasificacin.

{

Clasificacin

segn

el nivel de

aleacin

- Sin

alear

- Baja

-

Mediana

- Alta

3

UCLV Dpto: Soldadura y Recuperacion CS

2.- Cuando el contenido de manganeso segn el anlisis de la cuchara, se especifique

slo como el valor mximo; se toma para la clasificacin.

3.- Cuando a otros elementos(excluyendo el manganeso), se le especifique solamente

el valor mximo segn el anlisis de la cuchara, se toma como criterio de

clasificacin el 70 % de este lmite.

4.- Cuando no exista norma o especificacin de la composicin para la clasificacin, se

toma el anlisis de la cuchara como criterio.

5.- Los resultados del anlisis del semiproducto, pueden ser diferentes a los

obtenidos en el anlisis de la cuchara. Cuando el anlisis del producto, puede

localizar al acero en una clase diferente a lo normado, se incluye en la

originalmente prevista y si es necesario se separa y se verifica con seguridad.

6.- Los aceros no aleados son aquellos en los cuales, todos los elementos listados en

la Tabla de porcentajes, tienen valores menores respecto a los lmites

establecidos en el punto 1.

7.- Los aceros aleados, son aquellos en los cuales, para cada elemento listado en la

Tabla, el porcentaje de cada uno es igual o mayor a lo especificado.

Si se define un acero como "aleado", entonces queda definir su grado de aleacin. En la

literatura existe claramente divulgado el criterio que se consideran aceros de baja

aleacin los que tienen no ms del 2.5 %, de elementos de aleacin, de mediana

aleacin los que tienen de 2.5 a 10 % y como de alta aleacin los que poseen ms de 10

%.

Elem

ento

Lmit

e (%)

Element

o

Lmite

(%)

Alumi

nio

0.1 Cromo 0.0

Coba

lto

0.1 Nquel 0.3

Bism

uto

0.1 Cobre 0.4

Wolfr

amio

0.1 Plomo 0.4

Vana

dio

0.1 Mangan

eso

1.65*

Sele

nio

0.1 Molibde

no

0.08

Teluri

o

0.1 Niobio 0.06

Boro 0.000

8

Titanio 0.05

Silici

o

0.5 Zirconio 0.05

Otros

***

0.05 Lantni

dos**

0.05

* Si slo se especifica el mximo, el lmite es 1.80%, ** Cada uno

*** Excepto S, P, C y N

4

UCLV Dpto: Soldadura y Recuperacion CS

Tabla Lmite entre aceros aleados y no aleados

Nota: Los lmites establecidos para los elementos siguientes, no deben ser empleados

para establecer limitaciones en aceros aleados y no aleados.

a) Bismuto d) Telurio

b) Plomo e) Lantnidos

c) Selenio f) Otros (***)

Aceros de )a*a aleacin

Los aceros de baja aleacin de bajo contenido de carbono tienen hasta 0.25 %, de

carbono y en calidad de elementos de aleacin el Mn, Cr, Si, V, Mo, Ni y otros. Y se

utilizan en las construcciones soldadas sometidas a cargas de tipo vibracionales y

dinmicas. Ejemplos de estos y la subdivisin segn el sistema aleante se ven a

continuacin trasliterados:

al manganeso (4Mn2, 09Mn2, serie AS 13XX)

al manganeso-cobre (09Mn2Cu)

al silicio-manganeso (12MnSi, 16MnSi, 17MnSi, etc.)

al silicio-manganeso con cobre (09Mn2SiCu, etc.)

al manganeso-vanadio (15MnV, etc.)

al manganeso-vanadio con cobre (15MnVCu, etc.)

al manganeso-vanadio con nitrgeno (14Mn2NV, etc.)

al manganeso-vanadio con nitrgeno y cobre (14Mn2NiVCu, etc.)

al manganeso-niobio (12Mn2Nb, etc.)

al manganeso-niobio con cobre (10Mn2NbCu; etc.)

al cromo-silicio-manganeso (14CrMnSi)

al cromo-silicio-nquel con cobre (10CrSiNiCu, etc.)

al cromo - nquel - fsforo con cobre (10CrNiPCu)

Adems de estos se encuentran los aceros resistentes a la fluencia a elevadas

temperaturas de los tipos 0.5Cr-B0.5Mo y 1Cr-0.5Mo, los cuales comienzan a manifestar

cierta termoestabilidad y resistencia a la fluencia.

5

UCLV Dpto: Soldadura y Recuperacion CS

Los aceros de baja aleacin de mediano contenido de carbono, tienen %C > 0.25. Son

de forma general del tipo ternario o cuaternario, segn la cantidad de elementos de

aleacin, adems del carbono.

Se emplean en lo fundamental para elementos de mquinas para el mejoramiento

(bonificacin), para herramientas, por ejemplo el 40CrMo, 35CrMo.

Los de elevado contenido de carbono, se emplean en lo fundamental en aceros

instrumentales, ya sea, para la fabricacin de muelles, herramientas de corte y otros,

por ejemplo el 11CrV, 65MnA, [36, 71].

Los aceros de baja aleacin se pueden dividir adems segn el nivel de resistencia a

traccin en:

- Aceros de resistencia ordinaria (Rm < 600 MPa)

- Aceros de alta resistencia (UHSS-Ultra High Strengh Steel) (Rm 600 MPa)

Aceros de mediana aleacin

Contienen una cantidad de elementos de aleacin entre 2.5 y 10 %. En estos grupos

estn los aceros de los sistemas Cr-Mo, Cr-Mo-V, ampliamente empleados en la

industrias qumica, petroqumica, termoenergtica, en tuberas, elementos de calderas

de vapor, etc., y los aceros al Ni, muy utilizados en la tcnica criognica. Los primeros

son termoestables y poseen alta resistencia a la fluencia a elevadas temperaturas (creep

resisting steels), del orden de 400 a 1000

0

C a la accin de cargas constantes aplicadas

durante un largo periodo de tiempo sin sufrir deformaciones apreciables y a presiones de

gas o vapor de hasta 30 Mpa [90]. Para todos estos es comn tener como base solucin

slida y como fase excesiva, carburos de diversa estructura y procedencia.

Los primeros se agrupan por la proporcin de elementos en los siguientes:

a) 1.25Cr - 0.5Mo e) 7Cr - 0.5Mo

b) 2Cr - 0.5Mo f) 3Cr - 1Mo

c) 2.25Cr - 0.5Mo g) 9Cr - 1Mo

d) 5Cr - 0.5Mo

y pueden tener segn estructuras de tipo:

Perltica

Martenstica

6

UCLV Dpto: Soldadura y Recuperacion CS

Martenstico-Ferrtica

Aceros de alta aleacin

Son las aleaciones con ms del 45 % de hierro y con la suma de los restantes

elementos de aleacin no menor del 10 %, siendo el contenido de uno de ellos no menor

del 8 %.

Estos son subclasificados como sigue:

Las referidas sern abordadas posteriormente, sin embargo se pueden destacar los

aceros de acuerdo a los elementos principales de aleacin que determinan sus

propiedades especiales en los siguientes grupos:

a+ Aceros al cromo

)+ Aceros al cromo,n-quel

c+ Aceros al man.aneso /0ad1ield+

d+ Aceros al n-quel /#ara.in.+

{

Martensticos

Ferrticos

Austenticos-

perlticos

Austenticos

Seg

n

estruc

tura

7

UCLV Dpto: Soldadura y Recuperacion CS

CLASIICACI!N DE LOS ACEROS SEG"N S& &SO

Se ha observado que existe gran coincidencia en la clasificacin rusa, espaola,

alemana y americana en cuanto a este aspecto .

De modo general se pueden agrupar los aceros de la siguiente forma :

- Aceros de construccin

- Aceros herramentales

- Aceros especiales

Aceros de construccin

Estos estn destinados para hacer piezas de mquinas (este por regla general es

sometido al tratamiento trmico por el consumidor), construcciones soldadas, etc. De

forma general se subdividen en:

1.- Aceros de calidad ordinaria para uso general.

2.- Aceros de calidad para elementos de mquinas

3.- Aceros para estructuras

4.- Aceros para cementacin

5.- Aceros para nitruracin

6.- Aceros para bonificacin (mejorado)

7.- Aceros para rodamientos

8.- Aceros para muelles

9.- Aceros para armaduras (cabillas, barras corrugadas)

10.- Aceros para recipientes a presin

11.- Aceros para trabajado en fro

12.- Aceros para la tcnica criognica

13.- Aceros para temple de superficie

14.- Aceros para extrusin en fro

8

UCLV Dpto: Soldadura y Recuperacion CS

15.- Aceros para fcil maquinado (Automticos)

16.- Aceros resistentes al hidrgeno comprimido

17.- Aceros de grano fino

18.- Aceros resistentes a influencias meteorolgicas

19.- Aceros termoestables (refractarios)

20.- Aceros para cianuracin

21.- Aceros para estampado en fro

22.- Aceros para recalcado

23.- Aceros para embutido

24.- Aceros resistentes a la abrasin (AR Steels)

Aceros 2erramentales

Estos se utilizan para hacer herramientas de corte y conformado, instrumentos de

medicin, troqueles, etc. Estos segn se dividen en :

1.- Aceros para herramientas de corte en condiciones suaves (no aleados)

2.- Aceros para herramientas de corte en condiciones difciles (aleados)

3.- Aceros para herramientas de corte rpido

4.- Aceros para instrumentos de medicin

5.- Aceros para matrices de trabajo en fro

6.- Aceros para matrices de trabajo en caliente

Aceros especiales

A este grupo pertenecen los aceros que poseen algunas propiedades claramente

manifiestas como resistencia a la corrosin, termoestabilidad, termoresistencia,

resistencia al desgaste, con particularidades de dilatacin, con propiedades magnticas y

elctricas especiales, etc. Por ejemplo en se subdividen en:

9

UCLV Dpto: Soldadura y Recuperacion CS

1.- Aceros inoxidables

2.- Aceros de gran resistencia a los cidos

3.- Aceros termoresistentes

4.- Aceros termoestables (Refractarios)

5.- Aceros para vlvulas

6.- Aceros no magnetizables

7.- Aceros resistentes al desgaste (Hadfield)

8.- Aceros con elevada resistencia elctrica

9.- Aceros para la tcnica nuclear

A continuacin se proporciona una breve explicacin de alguno de los grupos

mencionados.

Aceros de calidad ordinaria para uso general.- Estos son de bajo %C, no aleados, los

cuales no alcanzan temple completo aunque se enfren bruscamente. Los procesos de

fabricacin no son de los ms sofisticados, por lo cual se pueden encontrar calmados,

semicalmados o efervescentes. Los dos ltimos no se recomiendan para construcciones

soldadas.

Aceros de calidad para elementos de mquina.- Se diferencian de los primeros por una

menor variacin en el contenido de los elementos y menos impurezas. De forma general

estn destinados a tratamiento trmico para la elevacin de sus propiedades.

Aceros para estructuras.- Son los destinados a la construccin de estructuras de

soldadas o no soldadas. Se caracterizan porque tienen buena soldabilidad, y no se

destinan al tratamiento trmico. Estos aceros se utilizan para puentes, gasoductos,

oleoductos, armaduras, calderas, recipientes a presin, etc.

Son aceros al carbono con un %C < 0.22-0.25 de baja aleacin con elementos de

aleacin < 2.5%, fundamentalmente Mn y Si, utilizndose tambin a veces Nb, V y N.

Aceros para cementacin.- Son aceros donde con un tratamiento trmico se adquiere

una gran dureza superficial y resistencia a la abrasin con un ncleo fuerte y tenaz. Este

debe reunir las siguientes cualidades:

a) Capacidad de absorber carbono a una temperatura media

b) Absorcin uniforme en proporcin razonable

c) Capacidad de adquirir temple sin excesiva distorsin

d) Buena resistencia y tenacidad despus del tratamiento trmico

10

UCLV Dpto: Soldadura y Recuperacion CS

e) Caractersticas normales de mecanizacin

Los aceros de grano fino de forma general son ms adecuados para esto, porque no

sufren deformaciones a la temperatura de cementacin y tienen luego una tenacidad

excelente, cuando se enfran directamente o cuando se someten a tratamiento trmico

sencillo. Entre estos aceros se pueden diferenciar:

1.- Aceros para cementar de bajo contenido de carbono (0.1 a 0.25 %), en los ales

el ncleo no se endurece.

2.- Aceros para cementar de baja aleacin donde el ncleo endurece poco.

3.- Aceros para cementar de mediana aleacin el ncleo endurece mucho.

Aceros para temple superficial.- En este grupo entran los aceros templados en agua y

los templados en aceite. Tienen una resistencia a la traccin del orden de 686 a 981 MPa

y una dureza de 200 a 300 HB. Algunos de estos aceros se utilizan normalizados y

revenidos con una resistencia a la traccin del orden de 441 a 686 MPa.

Aceros de temple profundo.- Estos aceros junto con los aleados de construccin pueden

dividirse en tres clases distintas:

a) Los usados en estado mximo de temple y revenidos a 205

0

C, con lo que se

consiguen durezas de 550 a 600 HB y resistencia a la traccin de 196 MPa.

b) Los que son tratados para conseguir dureza de 450 HB, con resistencia a traccin

de 117 a 147 MPa

c) Los tratados hasta de 260 a 350 HB, con resistencia a la traccin de

aproximadamente 80 MPa

Dichos aceros tienen un campo tan amplio de uso que solo es posible recordar algunos

ejemplos de aplicacin, entre ellos (ruedas de cruceta de automvil, engranajes, discos

de embrague, cojinetes, rboles de levas, cigueales, pistones, cilindros neumticos,

inyectores, casquillos, esprragos, rboles de transmisin, tapones roscados, pivotes,

pestaas, bridas, arandelas, llaves, etc.

Aceros mejorados para estructuras (Quenched and Tempered Steels).- Fueron

desarrollados en el ao 1950 Y son extremadamente importantes en lugares donde se

requiere alta relacin resistencia3peso, manteniendo buena soldabilidad, ductilidad,

resistencia al impacto, a la fatiga y a la corrosin. Sus propiedades nicas se obtienen

por su composicin qumica y el tratamiento trmico con el cual se fabrican. Las normas

americanas que lo cubren son la ASTM A514 y A517, suministrndose laminados,

forjados y \fundidos.

11

UCLV Dpto: Soldadura y Recuperacion CS

El tratamiento consiste en un temple en agua con tcnicas especiales desde 816 a 871

0

C y revenido desde 540 a 590

0

C, lo cual produce una microestructura de revenido cuyos

productos de la transformacin, dan excelente combinacin, resistencia3tenacidad a

)a*as temperaturas. El tratamiento aumenta la resistencia y la tenacidad se garantiza

con el laminado en caliente.

Aceros para mejorar.- Estos se aplican a elementos de mquinas, y el tratamiento lo

realiza el usuario generalmente. El carbono est entre 0.3 y 0.4 % y el Cr, Ni, Mo,

W, Mn y Si, suman un rango de 3 a 5 %. Elementos afinadores del grano: V, Ti, Nb y Zr,

aproximadamente 0.1 %. Si la pieza es de configuracin compleja y existe impacto,

entonces el acero debe contener Ni.

ACEROS RESIS(EN(ES A LA CORROSI!N /INO4IDABLES+

Son los que poseen estabilidad contra la corrosin electro-qumica y qumica, la

corrosin intercristalina y la corrosin bajo tensin.

El grupo de los aceros inoxidables en condiciones atmosfricas lo componen los aceros

que contienen ms del 10% de cromo, mientras que los que poseen mayor o igual que el

15%, son inoxidables en distintos medios corrosivos.

Son caractersticas tpicas de los aceros inoxidables las siguientes:

- Alta resistencia mecnica en comparacin con su masa

-Baja permeabilidad magntica

- Apariencia esttica, carcter higinico y limpieza sencilla

- Buena soldabilidad

- Fcil conformado en fro y en caliente

De forma general y muy resumida puede decirse que los aceros inoxidables se pueden

dividir de acuerdo a su composicin qumica en aceros al Cr, al Cr-Ni, al Cr-Mn, al Cr-Ni-

Mn y los aceros que poseen elementos de aleacin como el Mo y el W, o elementos

formadores de carburos como el Ti, Nb, etc., que se aaden con el fin de estabilizar la

estructura y las propiedades.

Aceros Termoestables.- Son los que poseen estabilidad contra el ataque qumico de su

superficie en medios gaseosos y a temperaturas por encima de los 550

0

C, que trabajan

sometidos a pequeas cargas o libres de cargas.

Aceros termoresistentes.- Son los aceros capaces de soportar cargas a altas

temperaturas durante un determinado intervalo de tiempo y durante el cual poseen

suficiente termoestabilidad.

12

UCLV Dpto: Soldadura y Recuperacion CS

Los aceros termoresistentes hasta temperaturas de 565 a 610

0

C, tienen de 11 a 12.5 %

de cromo con aleaciones de molibdeno, wolframio y vanadio, hasta los 650

0

C son aceros

al Cr-Ni tipo 18-9 y 18-10 estabilizados con titanio o niobio y hasta 800

0

C son aceros

austenticos Cr-Ni-Mo.

Aceros para bajas temperaturas y tcnica criognica.- En principio cualquier acero para

bajas temperaturas debe cumplir que la transicin a estado frgil no ocurra a la

temperatura de uso, por lo cual tiene que observarse el parmetro (56 [15].

El desarrollo en esta familia de los aceros llamados criognicos, se inicia ante la

necesidad de materiales con buenas propiedades mecnicas a bajas temperaturas, tanto

para el proceso de fabricacin, como para el transporte y almacenaje de gases licuados .

El uso de ellos comienza a temperaturas de servicio inferiores a un rango de -30 a -45

0

C. Segn la temperatura de servicio se pueden emplear los siguientes aceros:

Aceros Temperatura

mnima

0

C

C - Mn microaleado -45

Media aleacin (3.5 % Ni) -100

Media Aleacin (5 % Ni) -140

Media Aleacin (9 % Ni) -200

Alta aleacin (inoxidables

austenticos)

-250

Tabla Temperatura de trabajo en funcin de la composicin qumica fundamental.

Segn el gas a licuar se realiza su seleccin, en funcin de la temperatura de licuacin.

Algunos casos se exponen a continuacin:

Gas Temperatura de

lucuacin

0

C

Propano

Propileno

Sulfuro de

carbono

Sulfuro de

hidrgeno

Bixido de

Carbono

Acetileno

Etano

Etileno

-43

-48

-50

-60

-78

-84

-89

-104

-151

-163

-183

13

UCLV Dpto: Soldadura y Recuperacion CS

Kripton

Metano

Oxgeno

Argn

Nitrgeno

Gas natural

-186

-196

Segn pureza del

metano

Tabla temperatura de licuacin de diferentes materiales gaseosos.

Aceros resistentes a condiciones ambientales (Weathering Steels).- Segn algunos

autores son aceros de baja aleacin que se pueden exponer al ambiente sin pinturas, ya

que se autoprotegen con una densa capa de xidos. La resistencia a la corrosin es de 4

a 6 veces de los aceros estructurales al carbono y de 2 a 3 veces de muchos aceros de

baja aleacin estructurales.

En las normas americanas estn cubiertos por la ASTM A242.

Aceros resistentes a la abrasin (AR Steels).- Son aceros de alto contenido de carbono

de 0.8 a 0.9 %, los cuales se usan para lneas en equipos de construccin donde existe

severa abrasin y golpes duros, lneas de descarga de camiones que trabajan en

canteras, transportadores, etc. Normalmente no se usan en estructuras. Su dureza

supera los 45 HRC (375 HB).

Aceros para fcil maquinado (Free machining steels).- Estos contienen elevado

porcentaje de P, S, Se o Pb, con lo cual se logra una viruta pequea.

Aceros para la tcnica nuclear.- Los aceros empleados en la construccin de reactores

nucleares pueden trabajar como materiales de conserva o de proteccin (absorbedores).

Los primeros deben cumplir el requerimiento especial de no contener elementos con

istopos que sean gran absorbentes de neutrones (B, Co, Ta, Nb, Ti, Al y N), mientras

que los segundos por el contrario .

Aceros para transformadores.- Son aleaciones que deben cumplir las siguientes

recomendaciones .

1ro.- Deben estar compuestos por tomos y estructura cristalina con la mxima

magnetizacin posible.

2do.- Tener una microestructura que permita mover las barreras del dominio

magntico.

3ro.- Los cristales deben estar orientados en la direccin deseada de magnetizacin.

La condicin primera, es garantizada por el hierro, la condicin segunda implica que el

material debe estar libre de partculas, dislocaciones, y frontera de grano. Esto slo lo

cumple un cristal simple templado lo cual es difcil de obtener en el hierro. La

transformacin produce frontera de granos y dislocaciones dificultosas de remover

por temple a 900

0

C. Si un elemento de aleacin cierra el lazo , esta dificultad puede

14

UCLV Dpto: Soldadura y Recuperacion CS

ser evitada. Las aleaciones con ms de 2.2 % de Si, pueden tratarse trmicamente sobre

el punto de fusin .

En conclusin los aceros para estos fines contienen de 3 a 5 % de Si. Al adicionar este

elemento existe una prdida de la magnetizacin mxima y como beneficio aumenta la

resistencia elctrica.

La condicin tercera es garantizada por un cristal de hierro con un porciento de

orientacin en la direccin de magnetizacin .

SELECCI!N DE ACEROS

En la actualidad la seleccin de aceros constituye un aspecto esencial de la ciencia e

ingeniera de los materiales, para los diseadores, constructores de maquinarias,

reparadores e ingenieros en general.

ndependientemente que en algunos cdigos y normas se especifican los tipos de

aceros para determinadas aplicaciones, los especialistas deben de conocer, bajo que

filosofa se hacen las propuestas de algunos cdigos, que en ocasiones estn

incompletos.

La seleccin inadecuada de un acero puede traer consigo las siguientes consecuencias:

- Roturas catastrficas

15

UCLV Dpto: Soldadura y Recuperacion CS

- Falla de un determinado elemento

- Reposicin frecuente de componentes de un sistema

- Enormes prdidas econmicas y humanas

- Material de aporte de soldadura mal seleccionado

- Prdida de calidad del sistema en general

Actualmente, es evidente que un acero de construccin de alta calidad debe ser al

mismo tiempo resistente, 1ia)le y dura)le.

Las resistencias a las deformaciones se agrupan bajo el concepto general de

resistencia ( t, 1, y ).

El trmino fiabilidad, se asocia a la resistencia a la rotura, la cual se determina mediante

los parmetros (56, 7C8 y 7IC.

Para muchos metales, y en primer lugar para los que tienen la red c9)ica centrada

en el cuerpo o 2e:a.onal, el mecanismo de rotura vara a una temperatura

determinadas: la rotura que es dctil a alta temperatura pasa a ser frgil a baja

temperatura. Tal cambio o transicin ocurre en un intervalo de temperaturas denominado

;<ona de transicin;, estando muchas veces referidos a una "temperatura de

transicin", los especialistas de Europa del Este le llaman (56, es la temperatura en la cual

la superficie de fractura presenta un 50 % de apariencia cristalina (clivaje) y un 50 % de

aspecto fibroso (dctil), esta propiedad mecnica ((56), no utilizada adecuadamente, en

ocasiones por los diseadores, es de gran importancia para prevenir fallas

catastrficas.

El parmetro 7C8 se determina mediante el ensayo dinmico de resistencia al

choque (Charpy) y el mismo da informacin acerca de la resistencia a la rotura d9ctil.

El estudio de los procesos de fractura por medio de una amplia generalizacin

matemtica condujo a la creacin de una determinada tendencia cientfica: MECNCA

DE LA FRACTURA.

La respuesta del material (comportamiento) a grandes esfuerzos localizados, en gran

parte, determina la resistencia a la 1ractura o la tenacidad a la 1ractura del material.

El parmetro anlogo a la resistencia del material, es el coeficiente crtico de intensidad

del tensiones (7IC), el cual es una propiedad de cada acero y el mismo es de

extraordinaria importancia en la mecnica de la fractura, este coeficiente mide la

tenacidad a la fractura.

7IC = > 1

a

si 7I = 7IC /a = acrit+

7IC = > 1

acrit

16

UCLV Dpto: Soldadura y Recuperacion CS

donde:

> = Factor de forma

1 = Lmite de fluencia del material

Conociendo la morfologa de la grieta en el material, el lmite de fluencia y su 7IC, se

puede determinar la longitud crtica (admisible) de la grieta en el componente.

En resumen?

, (56 caracteri<a la resistencia del acero a la rotura 1r@.il e indica la temperatura

m-nima de la posi)le de e:plotacin del acero.

, 7C8? indica la temperatura del acero a la rotura d9ctil.

, 7IC? caracteri<a la resistencia del material a la propa.acin de las .rietas

Dura)ilidad

La durabilidad se caracteriza mediante los ensayos de creeps, corrosin , desgaste,

fragilidad, tensiones residuales, etc. La durabilidad est asociada a una microdestruccin

paulatina del material que en el caso de un acero inoxidable esta relacionada por

supuesto con su resistencia al medio qumico al cual este expuesto.

SELECCI!N DE ACEROS INO4IDABLES

CONOCI#IEN(OS BASICOS

LOS ACEROS INO4IDABLES

Cul es el propsito de los Aceros noxidables?

El acero es solamente inoxidable si tiene un contenido mnimo de 11 a 12% de Cromo

(Cr).

El cromo forma una pelcula de xido en la superficie extremadamente delgada, continua

y estable. Esta pelcula deja la superficie inerte a las reacciones qumicas y por lo tanto

pasivo. Esta es la caracterstica fundamental de resistencia a la corrosin de los aceros

inoxidables.

Su propiedad fundamental es la resistencia a la corrosin hmeda y seca, adems de

una amplia gama de propiedades secundarias. El extenso rango de propiedades

presentes en los aceros inoxidables, hacen de ellos, un grupo de materiales muy

verstiles.

17

UCLV Dpto: Soldadura y Recuperacion CS

El rbol genealgico y las familias de los aceros inoxidables, muestra como los diferentes

aceros inoxidables se interrelacionan.

$A$EL DE LOS ELE#EN(OS DE ALEACI!N

Las influencias fundamentales de los elementos de aleacin en la seleccin de aceros,

se manifiestan en:

1.- Las propiedades mecnicas

2.- Las propiedades tecnolgicas (templabilidad, soldabilidad, conformabilidad,

maquinabilidad, etc.).

3.- El crecimiento del grano austentico

4.- Los diferentes tipos de agrietamientos

5.- La formacin de carburos

6.- El comienzo de la transformacin martenstica

7.- La resistencia a largo plazo del acero

1.- Car)ono

Este elemento, como en los aceros al carbono, sigue siendo el fundamental para la

determinacin de las propiedades mecnicas tecnolgicas. La temperatura de fusin y el

peso especfico, disminuyen con el aumento de este.

Su efecto sobre las propiedades mecnicas, puede variar ampliamente con el

tratamiento trmico, sin embargo estos efectos son vlidos para pequeas secciones.

Cuando se requieren dureza y resistencia en mayores secciones, entonces hay que

tomar aceros aleados.

Un acero al carbono con porcentaje elevado, tiene una profundidad de temple

aproximadamente de unos 12 mm, como mximo.

Con su aumentoA disminuBe la solda)ilidadA de)ido a que crece la templa)ilidadA

por lo tanto la tendencia a la aparicin de estructuras de maBor volumen espec-1ico

en las uniones soldadas que ocasionan el sur.imiento de tensiones internas B la

disminucin de las propiedades mec@nicas.

18

UCLV Dpto: Soldadura y Recuperacion CS

La maquinabilidad tambin es afectada con su aumento. A menudo para tener una idea

cuantitativa de este parmetro al comparar diferentes aceros, se toma

convencionalmente que el con 0.45 % de C y sin alear, representa la unidad.

Para los aceros de alta aleacin este constituye un elemento que favorece la formacin

de austenita (gammgeno).

En los aceros inoxidables, su aumento por encima de los valores permisibles, provoca

la formacin de carburos de cromo y la corrosin intercristalina.

2.- #an.aneso

Su punto de fusin es de 1244

0

C

Es un elemento que acta como desulfurante y desoxidante en la obtencin del acero.

Favorece la templabilidad del acero por lo cual hay que limitar su contenido

exceptuando en el caso en que se necesite aumentar la dureza o la resistencia al

desgaste. Se considera este elemento como un desoxidante muy fuerte y es muy raro

que su contenido en los aceros sobrepase el 2 %

Se conoce que mejora la relacin existente entre el lmite de resistencia a la traccin y

la fluencia (Rm3Rp). En cantidades de 1 a 1.5 %, el aumento de Rm, es ms marcado.

Provoca una pequea disminucin de la elasticidad, cuando se excede el 1.5 % en

aceros de bajo contenido de carbono y en los de mediano y alto contenido una cantidad

inferior.

Para un 3 % de este, la resistencia a traccin, aumenta en 98 MPa, con contenidos

entre 3 a 8 %, el crecimiento es ms suave y para ms de 8 %, cae de nuevo. En estos

casos el lmite de fluencia se comporta de igual manera.

Disminuye las temperaturas de temple, recocido y normalizado, aumentando la

tendencia al sobrecalentamiento.

En los aceros al carbono se introduce como desoxidante para eliminar impurezas

perjudiciales de xido de hierro y compuestos sulfurosos. Cuando se encuentra entre

0.17 a 0.37 %, se disuelve en la ferrita, endurece el acero formando carburo Mn3C, eleva

sus propiedades mecnicas, la capacidad de recocido y elimina el efecto perjudicial del

azufre. Al combinarse con dicho elemento elimina la causa fundamental de la fragilidad

en caliente proporcionndole al acero mayor capacidad de laminado y forjado.

Este no empeora la solda)ilidad si su contenido no so)repasa el ran.o de 6.C a

6.D E+. En los aceros de mediano contenido de man.aneso /F.D a G.5 E+A aumenta la

templa)ilidad B la tendencia a la 1ormacin de .rietas.

Cuando se emplea como elemento de aleacin aumentala tenacidad y resistencia

mecnica sin disminuir la ductilidad, adems reduce los efectos desfavorables del Si.

19

UCLV Dpto: Soldadura y Recuperacion CS

En los aceros de alta aleacin se comporta como .amm@.eno B puede sustituir

total o parcialmente al n-quel.

Los aceros ino:ida)les al Cr,#nA Cr,Ni,#n B otros de tipo )i1@sicoA tienen

solda)ilidad similar a los austen-ticos al Cr,Ni.

Particular importancia tienen en los aceros de una composicin de 11 a 13 % de este

elemento y de 1 a 1.3 % de carbono, los cuales se conocen como aceros al manganeso

(Hadfield), tienen una elevada resistencia al desgaste y se aplican en la fabricacin de

herramientas, rieles ferroviarios y otras piezas expuestas a grandes desgastes.

3.- Silicio

El punto de fusin es de 1410

0

C

Es un elemento reductor (desoxidante), al igual que el manganeso. Para desoxidar

determinados aceros para piezas fundidas se aade hasta 0.8 %.

Se define como acero al silicio, aquel que contiene como elemento de aleacin el silicio

en una proporcin mnima de 0.4 %.

Aumenta la resistencia mecnica, la resistencia al escamamiento y la densidad

(especialmente en aceros fundidos), haciendo la fundicin de los aceros ms compacta,

por la reduccin del desprendimiento de gases. En caso de las fundiciones, se emplea

generalmente para contenidos inferiores al 0.5 %, aunque disminuye la maleabilidad y

soldabilidad.

La resistencia a la traccin y el lmite de fluencia, son aumentados en 98 MPa, por cada

1 % de este, afectando de forma no significativa la elasticidad.

Los aceros con alto contenido de este tienen grano basto y para contenidos de Si 14

%), resiste a los ataques qumicos, pero no puede ser forjado.

Este elemento aumenta la permeabilidad magntica del acero. As los aceros de un

contenido de 0.5 % de carbono, con contenidos de silicio desde 1 a 5 %, son

ampliamente utilizados en la industria elctrica para la fabricacin de chapas de

transformadores y dinamos, o en la fundicin de piezas que deben poseer una

permeabilidad magntica grande, las cuales ocasionan pequeas prdidas por histresis

y por corrientes parsitas, adems aumenta la resistividad elctrica.

Para la fabricacin de resortes, se emplea un acero que contiene alrededor de 4 % de

silicio, por dar este elemento flexibilidad al acero.

En las uniones soldadasA la cantidad de este elemento de)e limitarse por el

aumento de la 1ra.ilidad /de)ido a que los cristales mi:tos de 2ierro B siliciuro de

2ierro eSi son de poca plasticidad+H no in1luBendo ne.ativamente si no so)repasa

el 6.C. Es un elemento reductor.

20

UCLV Dpto: Soldadura y Recuperacion CS

En los aceros al carbono, su contenido no supera el rango de 0.2 a 0.3, mientras que en

los aceros aleados este puede alcanzar de 0.8 a 1.5 %, dificultando la soldadura por la

alta fluidez del acero, por la formacin de xidos de fcil fusin y por la fcil oxidacin.

En los aceros de construccin alcanza un mximo de 0.6 %, dado que este elemento

retarda la cementacin, ayuda al crecimiento del grano y reduce la profundidad de

temple.

En los aceros de alta aleacin se comporta como elemento /al1@.eno+ B est@

limitadoA de)ido a que la 1ormacin de los silicatosA especi1icamente en los aceros

ino:ida)lesA los cuales se alo*an en la 1rontera inter.ranular B provocan el

a.rietamiento en calienteA aunque aumenta la resistencia a la o:idacin 1rente a

.ases o:idantes en caliente.

4.- N-quel

El punto de fusin es de 1453

0

C)

En los aceros de bajo contenido de carbono, est de 0.2 a 0.3 %, en los de

construccin de 1 a 5 %), en los aleados de 8 a 35 %.

Es soluble en la ferrita y la favorece, mejora las propiedades del acero bruto de

laminacin, en cuanto a resiliencia, elongacin y estriccin. El aumento de la resistencia

del acero, es menor que en el Si y Mn, disminuyendo de forma insignificante la

elasticidad, aumenta la resiliencia de aceros estructurales considerablemente,

especialmente a bajas temperaturas.

Aumenta la templabilidad, disminuyendo las temperaturas de temple, recocido y

normalizado.

En contenidos de 3 a 5 %, aumenta la resistencia sin aumentar la fragilidad de la unin

soldada, sin embargo al superar estos valores, tiene tendencia al aumento de la

templabilidad de la misma. Se plantea que afina el grano, aumenta la plasticidad y no

empeora la soldabilidad.

En el tratamiento trmico, disminuye las temperaturas de temple, da ms tolerancia en

los intervalos de temperaturas, lo que permite un mejor control de la misma, aumenta la

profundidad de temple, especialmente si hay presencia de Cr.

Este apoBa los e1ectos del CrA #oA etcA retardando el crecimiento del .rano a9n a

elevadas temperaturasA disminuBe la de1ormacin B el peli.ro de .rietas de temple

B no empeora la solda)ilidad.

Los aceros con elevados contenidos de este elemento se utilizan en la construccin de

instrumentos de precisin debido al pequeo coeficiente de dilatacin.

En los aceros de baja aleacin, en contenidos de 3 a 5 %, aumenta la resistencia sin

aumentar la fragilidad de la unin soldada, sin embargo con mayores contenidos, tiene

tendencia al aumento de la templabilidad de la misma.

21

UCLV Dpto: Soldadura y Recuperacion CS

En los aceros de alta aleacin, es gammgeno, y tiende a incrementar la templabilidad

del acero, debido a que disminuye la velocidad crtica de temple.

La accin esta)ili<adora de la 1ase austen-ticaA caracteri<a a los aceros de tipo

/FD,D+A los cuales no poseen puntos de trans1ormacin siendo sensi)les al

crecimiento del .rano por so)recalentamientoA la accin a1inadora de este

elemento disminuBe nota)lemente esta tendencia.

Los aceros al Cr,NiA son ino:ida)les B resistentes al escamamiento

/termoesta)ilidad+. $ara contenidos entre /GI , GJ E+A el acero se 2ace no

ma.neti<a)le.

5.- Cromo

Su punto de fusin es de 1920

0

C

Este se encuentra en los aceros de bajo contenido de carbono de 0.2 a 0.3 %, en los de

construccin de 0.7 a 3.5 %), en los aceros al cromo de 12 a 18 %, en los aceros al

cromo-nquel de 9 a 35 %. Constribuye a incrementar la imantacin remanente.

Aumenta la resistencia a traccin y dureza de los aceros, reduciendo de forma mnima

la elasticidad. La resistencia a la traccin de los aceros crece de 78 a 98 MPa, por cada

1 % de Cr, el punto de fusin crece pero no del mismo modo, pero el valor de la

resiliencia es disminuido.

Aumenta adems la templabilidad, la resistencia a elevadas temperaturas, as como las

temperaturas de temple, recocido y normalizado.

Disminuye ligeramente la tendencia al sobrecalentamiento y la ductilidad no disminuye

para contenidos superiores al 1.5 %.

El Cr dificulta la soldadura porque acelera la oxidacin del metal, forma uniones

qumicas con el carbono, aumenta la dureza del metal en las zonas de transicin, etc.

Cuando existe una correcta seleccin del rgimen de soldadura, de los materiales de

aporte y tambin con la observacin del proceso tecnolgico, no influye en la

soldabilidad.

En los procesos de soldadura por llama oxiacetilnica, se necesitan fundentes que sean

capaces de disolver dichos xidos. En el caso de los aceros de mediana aleacin de

clase perltica cuyo contenido de este elemento no es elevado, es natural que no tengan

resistencia a elevadas temperaturas por lo cual no se recomienda emplear para T > 550

0

C.

La elevacin del contenido de este no slo eleva la resistencia a la formacin de

cascarilla, sino tambin la termoresistencia, debido a que se eleva la temperatura de

recristalizacin y se forman carburos especiales M3C6, que coagulan ms despacio que la

cementita (M3 C).

22

UCLV Dpto: Soldadura y Recuperacion CS

En los aceros de baja aleacin, en presencia de Ni y Mo, aumenta la templabilidad. Este

elemento forma un xido de alta temperatura de fusin y de difcil eliminacin.

Reduce la velocidad de temple, disminuye el crecimiento del grano, retarda la

descarburacin perifrica, dando mayor profundidad de temple.

Los aceros al cromo se deforman bien en caliente, se mecanizan y son adecuados para

endurecimientos parciales o por induccin.

Los aceros con cierto contenido de carbono y Cr, forman carburos de gran resistencia

al desgaste.

Con porcentajes hasta de 5.5 %, confiere al acero propiedades de conservar la dureza

del revenido, an a elevadas temperaturas.

A partir del 5 % de cromo, se nota determinada resistencia a la corrosin.

$ara contenidos superiores al FG EA se considera un acero ino:ida)le B

termoesta)le. Es el elemento 1undamental en los aceros ino:ida)les B re1ractariosA

causante de la resistencia a la corrosin de)ido a la 1ormacin de una pel-cula de

:idos de cromo. Este es al1@.eno. En estos acerosA de)ido a que tiene .ran

tendencia a 1ormar car)urosA se limita el contenido de car)ono o se aKaden

elementos de m@s a1inidad que este por el car)ono /(iA N)A etc.+A conocidos como

esta)ili<adores.

6.- Aluminio

Su punto de fusin es de 660

0

C

Este facilita la obtencin de un acero con tamao de grano controlado pequeo, no

obstante es necesario un extremado control en la dosificacin, un contenido por encima

de lo permisible, provoca la fragilidad del acero, descomponiendo durante el recocido el

carburo de hierro (cementita) y transformndolo en grafito. En combinacin con el cromo,

se elimina esta tendencia ya que unidos, forman importantes compuestos (nitruros de

gran dureza, en los aceros destinados a la nitruracin.

Es un gran desoxidante y combinado con el nitrgeno, reduce la susceptibilidad al

envejecimiento bajo tensin.

La tendencia al sobrecalentamiento y la templabilidad, las disminuye

considerablemente.

Aumenta ligeramente la dureza y la resistencia, as como la ductilidad (esta ltima al

estar en pequeas cantidades).

ncrementa significativamente las temperaturas de temple, recocido y normalizado.

Este elemento 1orma un :ido de alta temperatura de 1usinA el cual es el

causante de la mala solda)ilidad operatoria. Se necesita la utili<acin de 1undentes

23

UCLV Dpto: Soldadura y Recuperacion CS

adecuados que disuelvan este :ido durante el desarrollo de los procesos de

soldadura.

En los aceros de alta aleacin es un elemento al1@.enoA que act9a de modo

similar al SiA prote.e al acero 1rente a la o:idacin en caliente B su contenido

tam)iLn se de)e limitar de)ido a que aumenta la tendencia al a.rietamiento durante

el desarrollo de los procesos de soldadura.

En los aceros termorresistentes ferrticos, su presencia da resistencia al escamamiento.

En las aleaciones con magnetismo permanente de tipo Fe-Ni-Co-Al, aumenta la

coercitividad.

7.- #oli)deno

El punto de fusin es de 2610

0

C

Es un formador de carburos y un estimulante a los dems elementos de aleacin.

Aleado solamente con el carbono, incrementa la templabilidad, aumenta la resistencia a

traccin tanto a temperatura ambiente como elevadas, as como las temperaturas de

temple, recocido y normalizado. Su comportamiento es parecida a la del W.

Aumenta la ductibilidad para contenidos superiores al 0.6 %, e influye ligeramente sobre

la tendencia al sobrecalentamiento.

Este tiene gran tendencia a la formacin de carburos, por lo cual se adiciona a los

aceros rpidos, para estampas de trabajo en caliente, aceros austenticos inoxidables,

termoresistentes, aceros de temple superficial (case hardening) y de tratamiento trmico.

Aleado con otros elementos (principalmente con el cromo y nquel), confiere

propiedades ms elevadas. Este es uno de los elementos, que ms favorece el

tratamiento trmico, puesto que aumenta la penetracin de temple, ampla los mrgenes

de forja y del tratamiento trmico, permite temperaturas elevadas en el revenido con lo

cual se logran estructuras ms idneas, disminuye la susceptibilidad del acero a la

fragilidad del revenido, aumenta la resistencia, el lmite de fatiga y mejora el mecanizado.

Para elevados contenidos, tiende a dificultar la forja.

En .eneralA para contenidos superiores de 6.F5 a 6.D E di1iculta la soldaduraA

sirve de causa a la 1ormacin de .rietas en la costura B en la <ona de transicinA se

o:ida 1uertemente B arde al soldar.

Este elemento aumenta la templa)ilidad del acero durante los procesos de

soldaduraA .eneralmente su contenido est@ limitado a pequeKos valores. En caso

de los aceros de mediana aleacinA la adicin de una pequeKa cantidad eleva la

temperatura de recristali<acin de la 1errita por lo cual aumenta la resistencia a

elevadas temperaturas.

24

UCLV Dpto: Soldadura y Recuperacion CS

En los aceros de alta aleacin, es alfgeno y acta, no solo desde el punto de vista

estructural, sino tambin porque aumenta la resistencia qumica frente a cidos

reductores. El contenido normal es aqu de 2 a 3.5 % y su accin sobre la estructura es

muy importante, a este se le atribuye la causa del aumento de la ductibilidad de la

austenita a elevadas temperaturas, que provoca la disminucin de la tendencia al

agrietamiento en caliente.

8.- Co)re

Su punto de fusin es de 1084

0

C)

Se considera elemento de aleacin a partir del 0.25 %. Aumenta los lmites de

resistencia a la rotura y a la fluencia, pero empeora la elasticidad. En los aceros no

aleados, constituye una impureza, limitndose su contenido como ya se observ.

En los aceros de baja y mediana aleacin, este elemento se le atribuye la propiedad de

aumentar la resistencia a la corrosin de los aceros frente al agua de mar. Se

recomienda no sobrepasar el valor de 0.4 %, que es el lmite de solubilidad de este

elemento en los aceros.

En aceros especiales este se encuentra se.9n de 6.C a 6.D EA B me*ora la

resistenciaA plasticidadA resilienciaA sin empeorar la solda)ilidad. En este casoA

act9a como .amm@.eno B se aKade a los aceros ino:ida)lesA con el o)*etivo de dar

cierta resistencia 1rente a los @cidos.

0asta contenidos de 6.J EA aumenta la resistencia del acero a la corrosin

atmos1Lrica B la templa)ilidad. $ara contenidos superioresA comien<a a producir

de1ectos de endurecimiento por precipitacin. Este no empeora la solda)ilidad de

los aceros.

9.- 8anadio

Su punto de fusin es de 1730

0

C

Es muy usado en los aceros estructurales (preferentemente combinado con cromo),

para estampas, aceros rpidos (preferentemente combinado con tungsteno), con lo cual

en el ltimo caso mejora las propiedades de corte. Se caracteriza por ser un gran

formador de carburos.

Este se encuentra com9nmente en los aceros de 6.G a 6.D EA en los aceros para

estampas de F a F.5 EA o:id@ndose 1uertementeA e:i.e una proteccin ri.urosa del

metal durante la soldadura B di1iculta la misma.

La adicin de este en los aceros de baja y mediana aleacin afina el grano (aumenta la

homogeneidad) y eleva la resistencia a elevadas temperaturas.,

Aumenta la resistencia a traccin y el lmite de fluencia, as como las propiedades en

calientes de los aceros.

25

UCLV Dpto: Soldadura y Recuperacion CS

10.- Mol1ramio o (un.steno

El punto de fusin es de 3380

0

C)

Para la fundicin tienen importancia nicamente los aceros de 5 a 6 % de este, con 0.6

a 0.65 % de carbono los cuales se utilizan para la fabricacin de imanes, con una

composicin de 1 a 3 % de este con 0.6 a 0.7 % de carbono, para la fabricacin de

caones o en la industria de motores de aviacin para la fundicin de cilindros.

Se plantea que para contenidos de 0.8 a 1.8 %, aumenta la dureza y la capacidad de

trabajo a elevadas temperaturas.

La resistencia a traccin y el lmite de fluencia, son aumentados en 40 MPa, por cada 1

% , de este y la ductilidad la eleva ligeramente para contenidos superiores al 1 %.

Este disminuye la tendencia al sobrecalentamiento, aumenta la templabilidad, las

temperaturas de temple, recocido y normalizado.

En los aceros r pidos es el elemento fundamental, ayudando a obtener la arista de

corte, aunque sea a elevadas temperaturas T 1600

0

C.

Sin la presencia de otros elementos de aleacin, se emplea en la fabricacin de material

elctrico de alta remanencia y permeabilidad magntica.

Aleados con el Cr y Mo, produce aceros autotemplables.

Durante la soldadura se o:ida 1uertementeA por cuanto e:i.e una 1uerte proteccin

contra el o:-.enoA Ba que di1iculta dic2o proceso. La estructura por lo .eneral es

muB 1ina.

Este permite la conservacin de la dureza durante el calentamiento y el aumento de la

resistencia al desgaste.

En los aceros de alta aleacin es alfageno y mejora las propiedades mecnicas en

caliente y en fro, aunque no tiene influencia directa sobre la resistencia a la corrosin.

Tiene gran tendencia a la formacin de carburos y es principalmente empleado en

aceros termoresistentes.

11.- (itanio

El punto de fusin es de1812

0

C

Se considera elemento de aleacin a partir del 6.F E. Est@n en los aceros esta)les

a la corrosin 2asta cantidades de F EA no di1icultan el proceso de soldaduraA ni

empeoran la solda)ilidad del acero.

26

UCLV Dpto: Soldadura y Recuperacion CS

El titanio por su parte influye en el afinado del grano y el mejoramiento de las

propiedades mecnicas, disminuyendo la tendencia al sobrecalentamiento y aumentando

de forma considerable las temperaturas de temple, recocido y revenido.

Es un elemento que facilita la obtencin de aceros compactos, disminuyendo las

segregaciones, hace que la solidificacin de los lingotes sea acelerada. Es un elemento

desoxidante, retrasa el crecimiento del grano en el tratamiento trmico a elevadas

temperaturas.

Por su fuerte afinidad por el carbono, reduce la profundidad de temple, dado que

dificulta la dispersin de los carburos y la formacin de cementita.

En los aceros de alta aleacin es al1@.eno B sus contenidos oscilan de 6.I a 6.5

EA aKadiLndose para evitar la corrosin intercristalina con el car)ono por su maBor

a1inidad que el cromo 2acia este elemento /aceros esta)ili<ados con (i+.

12.- Nio)io

Su punto de fusin es de 1950

0

C

El Nb, es uno de los llamados elementos raros. Tambin es conocido como Colombio y

comnmente aparece junto con el Ta y es de difcil separacin.

Este aumenta la ductilidad y las temperaturas de temple, recocido y normalizado;

disminuyendo la dureza y resistencia a traccin. Se puede admitir un contenido de diez

veces a la cantidad de carbono, pero no mayor al 1 %.

En la o)tencin de los aceros ino:ida)lesA se emplea para evitar la corrosin

inter.ranularA actuando como esta)ili<ador.

En aceros herramentales se emplean para disminuir la sensibilidad al autotemple a

elevadas temperaturas, dndole gran estabilidad a las mismas.

En los aceros de alta aleacinA el (a B N) am)os se comporta como elementos

1uertemente al1a.eno.

13.- A<u1re

El punto de fusin es de 118

0

C

En la produccin del acero se considera como una impureza que empeora la calidad,

cuando la cantidad no es excesiva se combina con el manganeso sin tener una influencia

nociva hasta aproximadamente 0.06 %. Si la cantidad sobrepasa los lmites permisibles,

el azufre sobrante reacciona con el hierro formando el FeS, que es una eutctica

ligeramente fusible, que funde a 985

0

C y la cual provoca la destruccin de la continuidad

de la estructura a temperaturas elevadas, ponindose el acero frgil y vidrioso ("red

shortness"- fragilidad al rojo).

Esta fragilidad tambin se observa al someterse a los procesos de forja y laminacin.

27

UCLV Dpto: Soldadura y Recuperacion CS

Ba*o las anteriores condiciones empeora la solda)ilidad B provoca el sur.imiento

de .rietas en calientes.

Este mejora la maquinabilidad y comnmente se encuentra en los aceros automticos

de 0.08 - 0.3 %, ya que forma unas fibras de sulfuro (por efecto de laminado), que

disturban la cohesin metlica y hace que bajo las aristas de la cuchilla se rompa

fcilmente la viruta.

14.- s1oro

El punto de fusin es de 44

0

C

Existen varios tipos de fsforos, blanco (amarillo), rojo, negro y otros. Todos son

perjudiciales para el acero.

En las pie<as 1undidas este empeora la resiliencia mientras que en los procesos

de soldadura disminuBe la solda)ilidad B provoca el a.rietamiento en 1r-o. En su

com)inacin con el 2ierro 1orma la solucin slida eC$A dando lu.ar a la

e:istencia del eutLctico e N eC$ que 1unde a los /OD5

6

C+A lo cual provoca la

se.re.acin.

Cabe sealar que al igual que el azufre al empeorar las propiedades mecnicas del

acero, mejora su maquinabilidad (aumentando el tiempo de servicio de las herramientas

de corte y la limpieza de las superficies trabajadas). Su presencia en aceros autom ticos

llega al 0.15 %

En los aceros al car)ono contenidos superiores a 6.6D EA producen 1ra.ilidad en

1r-oA dada su tendencia a se.re.ar estructuras .ruesas. La presencia del cromo B el

co)re aumentan su tolerancia.

15.- O:-.eno

El punto de fusin es de -218.7

0

C

Las propiedades mecnicas, en especial la resiliencia, son disminuidas en la direccin

transversal. Produce la fragilidad de los aceros al rojo y empeora las condiciones de

corte.

16.- Nitr.eno

El punto de fusin es de -210

0

C

Forma enlaces qumicos (nitruros), con el hierro, con lo cual se garantiza el

endurecimiento superficial en los aceros destinados a la nitruracin.

Este aumenta la dureza, el lmite de fluencia, y las propiedades mecnicas a elevadas

temperaturas.

28

UCLV Dpto: Soldadura y Recuperacion CS

Cuando se combina con el Al, V y Cr, le proporciona al acero gran dureza y resistencia

al desgaste.

En el metal del bao de soldadura, disminuye la plasticidad de la unin y aumenta la

dureza.

En los aceros de alta aleacinA es un elemento .amm@.eno B se utili<a en

momentos en que el n-quel esta)a de1icitario en el mundo. El F E de N = F6 E de Ni.

Es indeseable ya que en pequeas cantidades durante los procesos de precipitacin,

provoca el envejecimiento intensivo y la fragilidad en azul, desde la soldadura, la

posibilidad de provocar corrosin intergranular bajo tensin, en aceros aleados.

17.- 0idr.eno

La temperatura de fusin es de -262

0

C

Es una impureza nociva en el acero, el cual forma burbujas gaseosas y poros, que dan

lugar a grietas, reduce la elasticidad, disminuye el rea sin aumentar el lmite de

resistencia a la fluencia y a la rotura, lo cual es causa de la formacin de copos (flaking),

que provoca el agrietamiento.

18.- Co)alto

Su punto de fusin es de 1492

0

C

Este no forma carburos, impide el crecimiento del grano a elevadas temperaturas,

mejora la resistencia al revenido y la resistencia a traccin en caliente por lo cual es un

elemento de aleacin en los aceros rpidos, aceros para estampas de trabajo en caliente

y materiales resistentes a la exfoliacin a elevadas temperaturas.

Favorece la formacin de grafito y aumenta el magnetismo residual, la fuerza coercitiva,

y la conductividad trmica, por lo cual es la base de aceros y aleaciones magnticas.

Si se somete a irradiacin con rayos, forma un istopo de gran radioactividad (Co 60),

por lo cual se explica que sea indeseable para reactores atmicos.

nfluye ligeramente en las temperaturas de temple, de recocido y de normalizado, as

como en la ductilidad y tendencia al sobrecalentamiento. Disminuye la templabilidad y

aumenta ligeramente la dureza, la resistencia a temperatura ambiente y a las altas

temperaturas.

19.- EstaKo

Excepto para los aceros automticos, su presencia es debido a la chatarra contaminada

y es difcil de separar dado que se encuentra en los cojinetes, soldaduras, etc. Es un

elemento que origina superficies defectuosas en las operaciones de trabajo en caliente y

hace frgil al acero.

29

UCLV Dpto: Soldadura y Recuperacion CS

En los aceros templados y revenidos, sus efectos son menos pronunciados que en los

brutos. En la proporcin de cuatro a uno, tiene los mismos efectos que el fsforo, que 0.1

% de Sn = 0.025 % de P.

20.- $lomo

El punto de fusin es de 327

0

C

ncluido en el acero, facilita la maquinabilidad. No forma aleacin con el hierro ni con los

dems componentes del acero, no afecta las propiedades mecnicas, contrariamente a lo

que ocurre con el azufre.

Algunos autores establecen el criterio de que los aceros automticos en base a este

elemento son superiores a los basados en el azufre, por cuanto se encuentra en estos de

0.2 a 0.5 %. Esto es debido a su fina y homognea distribucin.

21.- Boro

El punto de fusin es de 2040

0

C

La resistencia; dureza, templabilidad, temperaturas de temple, recocido y normalizado,

las aumenta, mientras que disminuye la ductilidad.

Este es adicionado en los aceros con poca capacidad de temple.

Su presencia en los aceros ino:ida)les austen-ticos de tipo FD,DA aumenta el l-mite

el@sticoA mediante el proceso de precipitacin por endurecimientoA pero disminuBe

la resistencia a la corrosin.

Hace posible que la austenita sea ms homognea y que se reduzca la velocidad crtica

de temple.

22.- ArsLnico

La presencia de este en los aceros es siempre por contaminacin.

En los aceros al Cr-Ni, tratados, su presencia provoca la prdida de la tenacidad. Este

efecto es prcticamente nulo en los aceros al Cr-Mo.

En los aceros al carbono, este elemento es ms tolerable, llegando hasta 0.05 %.

En general reduce la tenacidad y provoca efectos de envejecimiento.

23.- Pirconio

El punto de fusin es de 1860

0

C

30

UCLV Dpto: Soldadura y Recuperacion CS

Este ataca principalmente al oxgeno y al azufre. Como elemento de aleacin residual,

tiene los mismos efectos que el vanadio, aumentando la tenacidad y refinando la

estructura granular. Es formador de carburos, adems elimina el nitrgeno y aumenta la

vida de los aceros conductores de calor

24.- Cerio

Su punto de fusin es de 775

0

C

Es un gran desoxidante y provoca la desulfurizacin, mejora el trabajo en caliente de los

aceros de alta aleacin y la resistencia al escamamiento en los aceros termoresistentes.

25.- (antalio

Su punto de fusin es de 2977

0

C

Aparece .eneralmente *unto al N) B es un elemento esta)ili<ador contra la

corrosin intercristalina de los aceros ino:ida)les austenQticos de alta aleacin.

26.- Selenio

El punto de fusin es de 217

0

C

Se emplea en los aceros automticos de modo similar al S, para aumentar la

maquinabilidad.

En los aceros inoxidables, disminuye la resistencia a la corrosin menos que el S.

De todos los elementos de aleacin vistos anteriormente 2aB una serie de ellos que

son los mas 1recuentes su presencia en los aceros ino:ida)les por lo que se

detallaran un poco mas a continuacin.

Estos son para los acreos inoxidables austeniticos al cromo-nquel el : cromo, carbono,

nquel, manganeso, silicio, aluminio, molibdeno, volframio, titanio, niobio, nitrgeno y

cobre. El estudio de la influencia que ejerce cada uno de ellos en la formacin y

propiedades de estos aceros se realiza a continuacin:

El cromo es el elemento fundamental que caracteriza a los aceros inoxidables y

refractarios. Este elemento es el causante del surgimiento de la resistencia a la corrosin,

debido a la formacin de una pelcula superficial de xido de cromo que protege a la

aleacin de la oxidacin, con una adicin de 5% de cromo se nota una determinada

resistencia a la corrosin en determinados medios, sin embargo, es necesario un 12% o

13% de este elemento para que el acero adquiera el carcter de inoxidable

En la Figura se muestra el diagrama hierro-cromo y se nota el carcter alfgeno del

cromo, es decir, la propiedad que tiene este de estabilizar la fase de ferrita () y reducir la

fase de la austenita (), la cual se extiende entre los 910 y 1 400 C.

31

UCLV Dpto: Soldadura y Recuperacion CS

En el diagrama la temperatura Ac3 disminuye primero desde 910 hasta 850

0

C, cuando el

contenido de cromo varan desde 0 a 8% y posteriormente crece hasta los 1000

0

C,

cuando las concentraciones de cromo varan desde l2 a l3%. La temperatura de

transformacin Ac4 que se encuentra en los 1 400

0

C, para un contenido de cromo de 0 %

(hierro puro), disminuye hasta los 1 000

0

C para reunirse con la Ac3, cuando la

concentracin de cromo es de un 12%.

En el diagrama hierro-cromo despus de concentraciones de cromo superiores al 13%,

se obtiene solamente una fase de ferrita sin puntos de transformacin y, por lo tanto,

estos aceros no pueden templarse, cuando estos aceros se calientan a determinadas

temperaturas, los granos aumentan de tamao y luego al ser enfriados no pueden

regenerarse, debido a la ausencia de puntos de transformacin. El grano de ferrita

permanece basto y el acero es frgil. En las concentraciones de 0-12% de cromo la

aleacin tiene una estructura austentica entre las temperaturas de 900-1 400

0

C y en

esta zona estos aceros pueden templarse a temperaturas situadas entre los 950 y 1 200

0

C. En concentraciones entre 12-13 % de cromo se obtienen las fases de ferrita y

austenita (+) y pueden sufrir transformaciones logrndose en algunos casos estructura

de martensita muy fina, para contenidos superiores al 13 % de cromo, se obtiene una

sola fase la de ferrita con los inconvenientes anteriormente citados.

32

UCLV Dpto: Soldadura y Recuperacion CS

En contenidos elevados de cromo para valores entre 42 y 48% de este elemento,

aparece una nueva fase muy frgil, la cual se estudia posteriormente.

Se destaca que los anlisis realizados anteriormente se han hecho para aleaciones

tericas de hierro-cromo, la adicin de elementos que favorecen la formacin de la fase

austentica (ganmgenos) tales como: carbono, nquel, manganeso, etc., aumentan el

dominio de dicha fase.

En la Figura se muestra la influencia que ejerce el aumento del contenido de cromo en

las modificaciones de las lneas de transformacin del diagrama de equilibrio hierro -

carbono.

Estas modificaciones son las siguientes:

a) Los puntos G y N se acercan cerrando el rea que ocupa en el diagrama

(dominio) la fase austentica y se amplan los dominios de ferrita () y de ferrita -

austenita ( + ).

b) Para contenidos de cromo iguales o superiores al 6% aparece el dominio

trifsico de ferrita + austenta + carburos ( + + carburo).

c) Al aumentar el contenido de cromo el punto eutectoide se desplaza hacia la

izquierda y hacia arriba, y el limite de solubilidad del carbono en la austenita () se

desplaza tambin hacia arriba, o sea, a temperaturas superiores

33

UCLV Dpto: Soldadura y Recuperacion CS

Cuando el contenido de cromo es de 12 %, el punto eutectoide tiene 0,48% de carbono, a

diferencia de 0,81% para el caso de los aceros al carbono sin ningn contenido de cromo.

d) Para concentraciones de 18 % de cromo, el dominio de la austenita desaparece

cuando el contenido de carbono es igual o menor al 0.3% y para valores inferiores al 0.15

% de carbono se obtiene una sola fase la , en concentraciones entre 0.15 0.3% de

carbono la aleacin es bifsica.

En esta concentracin de cromo de 18%, el punto eutectoide se sita hacia los 1030C y

su concentracin en carbono es de 0.3%. El dominio de ferrita + austenita + carburos se

ha desarrollado ampliamente. El carbono es un elemento que favorece la formacin de la

austenita, es decir, amplia el dominio de esta fase en las aleaciones hierro-cromo, por

esta razn se dice que es ganmgeno. En la Figura se muestra la infLuencia del

contenido de carbono en el diagrama hierro-cromo y se observa que cuando aumenta la

concentracin de carbono de 0-0.4 % se obtiene austenita, inclusive para contenidos de

cromo de hasta 27%. Por otro lado, el carbono ocasiona la formacin de carburos

complejos, obtenindose la cementita de cromo (Fe, Cr)3C para concentraciones de

cromo menores o iguales al 10% y carburos ricos en cromo (Cr, Fe)7C3, (Cr, Fe)23C6 para

contenidos superiores.

34

UCLV Dpto: Soldadura y Recuperacion CS

Figura nfluencia del carbono en el diagrama hierro cromo

El n-quel es un elemento que favorece la formacin de la fase austentica (gammgeno)

y tiende a aumentar el poder de temple del acero, debido a que disminuye la velocidad

critica de temple.

La influencia del nquel en el diagrama hierro-cromo con un contenido de cromo de 18 %

se muestra en la Figura notndose que con el aumento del contenido de nquel, aumenta

el dominio de la austenita y desaparecen progresivamente los dominios de ferrita () y

ferrita + carburos ( + carburos), al mismo tiempo que el punto eutectoide se desplaza

hacia abajo.

Los aceros con 18% de cromo y 2 % de nquel, son martensticos al igual que los aceros

con 13 % de cromo. Estos aceros son templables por la presencia del nquel e

inoxidables por la presencia del cromo. Aceros con contenidos de 18 % de cromo y 4 %

de nquel, son martensticos por temple a los 900C y austenticos por temple a los

1100C, aunque esta austenita es inestable y desaparece con un tratamiento trmico de

revenido. A partir del 5% de nquel, en estos aceros, los dominios de ferrita () y ferrita +

carburos ( + carburos) desaparecen y con el 8 % de este elemento solamente aparecen

los dominios austenticos () y austenita + carburos (+ carburos).

Los aceros clsicos con 18 % de cromo y 8% de nquel con contenidos pequeos de

carbono, estn formados por una sola fase estable de austenida, la presencia del carbo-

no tiende a precipitar carburos complejos conjuntamente con la fase de austenita( ). En

los diagramas presentados en la Figura se observa que el dominio de la austenita

aumenta con la concentracin de nquel, especialmente a partir de los 1 000C, lo cual

indica que la solubilidad de los carburos aumenta con la concentracin de tal elemento.

Por ejemplo, a 1 200 C , este lmite de solubilidad es de 0,4 % en el acero con 18 % de

cromo y 8 % de nquel, mientras que en el acero con 18 % de cromo y 12 % de nquel

aumenta hasta el 0, 6 %.

En resumen el nquel estabiliza la fase austentica dando lugar al acero inoxidable

austentico l8Cr-8Ni (18 % de cromo- 8 % de nquel). Estos tipos de aceros austenticos

no presentan puntos de transformacin y, por lo tanto, son sensibles al crecimiento del

grano por sobre-calentamiento, sin embargo, la accin afinadora del nquel disminuye

notablemente esta tendencia al aumento del tamao del grano, la cual se podra

manifestar durante los procesos de soldadura.

35

UCLV Dpto: Soldadura y Recuperacion CS

Otros elementos ya han sido discutidos con suficiente detalle por lo que a continuacion se

estudiara la influencia de los didtintos elementos en la soldabilidada de los aceros

inoxidables factor de gran importancia si se tiene en cuenta que en muchos casos los

aceros inoxidables son empleados en las construcciones soldadas.

INL&ENCIA DE LOS ELE#EN(OS DE ALEACION . RES&#EN

36

UCLV Dpto: Soldadura y Recuperacion CS

Cromo (Cr) = Acero Inoxidable

Formador de ferrita

+ Resistencia a la oxidacin

+ Resistencia a la corrosin

El Cromo, principal elemento de la aleacin, permite que se forme en la superficie del

material una pelcula de xido, favorece la formacin de ferrita. ncrementa la resistencia

a la oxidacin y a la corrosin.

Nquel (Ni)

Formador de austenita

+Resistencia a temperaturas altas y criognicas

+ Resistencia a la corrosin

+ Ductilidad

El Nquel, favorece la formacin de austenita. ncrementa la resistencia a temperaturas

elevadas y criognicas, aumenta la resistencia a la corrosin y la ductilidad.

Molibdeno (Mo)

Formador de ferrita

+ Resistencia a temperaturas elevadas

+ Resistencia a la corrosin

El Molibdeno, favorece la formacin de ferrita. Mejora notablemente la resistencia a altas

temperaturas y la resistencia a la corrosin.

Carbono (C)

Formador de austenita

+ Resistencia mecnica

Carbono, es un fuerte formador de austenita, mejora las propiedades mecnicas pero

puede causar corrosin intergranular por los carburos que forma con el cromo.

Manganeso (Mn)

Formador de austenita

Manganeso, estabiliza la austenita a temperatura ambiente pero forma ferrita

temperaturas elevadas. nhibe la fisuracin en caliente.

Titanio1 favorece la formacin de ferrita, acta corno afinador de grano, pues se combina

con el carbono reduciendo la susceptibilidad a la corrosin intergranular

Otros elementos que forman parte de la aleacin son: el Niobio (Nb), Fsforo (P), Azufre

(S), Selenio (Se), Silicio (Si), Nitrgeno (N); cada uno de ellos tiene diferente influencia en

las caractersticas fsicas, qumicas y mecnicas de los aceros.

37

UCLV Dpto: Soldadura y Recuperacion CS

SELECCION DE LOS ACEROS INO4IDABLES

La seleccin del tipo de acero inoxidable adecuado, requiere una evaluacin basada en

las siguientes caractersticas. Se listan en orden de importancia

Resistencia a la corrosin y a la oxidacin a altas temperaturas

Es la principal razn para seleccionar los aceros inoxidables. El diseador debe conocer

el medio bajo el cual ser sometido el material.

Propiedades mecnicas : la resistencia mecnica a bajas y altas temperaturas es muy

importante. Generalmente la combinacin de resistencia a la corrosin y mecnica, es la

base para la seleccin.

Caractersticas de elaboracin del producto

- Cmo se fabrica el producto, es la tercer consideracin, incluyendo todos los procesos a

los que ser sometido el material.

costo total

Un anlisis del costo del Ciclo de Vida es recomendable, as podremos evaluar no solo

los costos del material, sino tambin aquellos relativos al mantenimiento, reemplazo, vida

en servicio, etc

38

UCLV Dpto: Soldadura y Recuperacion CS

DSPONBLDAD

Finalmente es necesario tomar en cuenta la disponibilidad del material,

ACEROS INO4IDABLES #AR(ENSI(ICOS

Los aceros inoxidables Martensticos son la primera rama de los aceros inoxidables

simplemente al Cromo. Fueron los primeros aceros inoxidables desarrollados

industrialmente(acero inoxidable para cuchillera). Tienen relativamente un alto contenido

de Carbono ( 0.2 a 1.2 % C ) y un contenido del 12 al 18% de Cromo (Cr).

Especificaciones comunes:

AlS 410, 420, 431

Propiedades bsicas.

Resistencia moderada a la corrosin. Endurecibles por tratamiento trmico y por tanto, se

pueden desarrollar altos niveles de resistencia mecnica y dureza.

Debido al alto contenido de Carbono y a la naturaleza de su dureza, es de pobre

soldabilidad.

Los usos comunes incluyen aquellas aplicaciones en donde se necesitan dureza y

resistencia mecnica tal como en hojas de cuchillos y tijeras, instrumental quirrgico,

pernos, ejes toberas, flejes resortes, alabes de turbinas y abrazaderas.

ACEROS INO4IDABLES ERRI(ICOS

Estos son aceros inoxidables al cromo. Tienen un contenido de cromo que varia del 12 al

18 Cr. Pero un bajo contenido de carbono en relacin con los martensticos

Las especificaciones ms comunes son: AlS 430,409 y434.

Propiedades bsicas

Resistencia a la corrosin de moderada a buena la cual se incrementa con el contenido

de Cromo y en algunas aleaciones de Molibdeno.

Magntico, no endurecib1e y siempre usado en condiciones de recocido

- Su soldabilidad es pobre por lo que generalmente se limitan las uniones por soldadura a

espesores delgados. En el caso de 409 se adiciona titanio como estabilizador, mejorando

su facilidad de soldeo.

Los usos comunes incluyen: equipo y utensilios domsticos como cuchillera, utensilios

de cocina, adornos, despenseros, etc. En la arquitectura se utilizan como revestimiento

en interiores y en ambientes poco agresivos.

En aplicaciones industriales se encuentran en lneas de alivio, lneas de conduccin,

mesas de trabajo, silos, vertederos, componentes para bandas transportadoras, tanques,

39

UCLV Dpto: Soldadura y Recuperacion CS

andadores, lavaderos. equipo para el manejo y lavado de minerales, equipo de

transporte, extractores de humos y polvos, tubo calibrado para evaporadores,

convertidores catalticos, etc.

Tipos y formas fabricadas (1):