Академический Документы

Профессиональный Документы

Культура Документы

Cuadracoptero SW (Cap 4)

Загружено:

mars1972Оригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Cuadracoptero SW (Cap 4)

Загружено:

mars1972Авторское право:

Доступные форматы

Captulo4:

DiseodePrototipos.

4.1 Prototipo 1.

Durantelosprimerosmesesdeinvestigacinseencontrqueundiseoviablepara

los VTOLs es el de helice en ducto (ducted fan). Este es un sistema de propulsin en el

quelahlicevaencerradaenunducto.

Figura4.1:DiseoHliceenDuctodeJayantRatti.

Eldiseoreducelaprdidadeempujequesetieneenlaspuntasdelashlices,ademsde

aprovecharlapresindelairecomoseplanteaenelprincipiodeBernoulli.Teniendoesto

en cuenta, se diseo un primer prototipo que tuviera estas caractersticas, utilizando el

programadeCAD,SolidWorks2007.

Figura4.2:DiseodePrototipo1.

Sin embargo, este primer prototipo fue descartado debido a las desventajas que

presentaraenunvehculodelaescalaquesetenapensadohacer.Estemarcoseramuy

pesado, difcil de hacer, y adems limitara en gran manera el espacio que se tendra para

poner los componentes dentro. Adems, los espacios para las hlices deban tan solo un

pocomsgrandesquelashlicesyannosetenanlashlicesausar.

4.2 Prototipo 2.

Teniendo muy en cuenta que el vehculo deba de ser muy ligero y que adems

tuviera espacio suficiente para cargar los componentes, se procedi a disear ahora un

prototipo que tuviera un diseo de marco tipo X, el cual ha sido el diseo ms popular

paralosQuadrotors.Setenapensadohacerunabasedondeirantodosloscomponentesy

quetuvieralacapacidaddequeseleensamblaranunosbrazos.Tambinsetenaenmente

ponerle una tapa protectora. Para esto fue necesario comprar el primer motor y hlice

para hacer medidas, as como tambin modelarlos en 3D. Se compr de la tienda de

aeromodelismo el motor de DC ms potente que haba, usado en distintos helicpteros de

radiocontroldehasta250gramosdepeso.Delmismomodo,se comprounahliceusada

enhelicpterosyavionespesados.Acontinuacinsemuestraunafoto

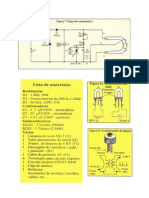

Figura4.3:MotordeDCyHeliceparaprototipo2.

MotorDC9v

Potencia 20W

ConsumodeCorriente 2.2A

Peso 70gr

Cargamxima 250gr

Tamaodehlicesmx 10x4.5

RPMmax 6,000

Tabla4.1:EspecificacionesdeMotorDC9v.

Elmotortienedospinesenlapartedeabajoparaconectarloalabatera,unoenpositivoy

negativo. Tambin viene con un pin de 36 dientes que tuvimos que quitar para poder

acoplarlahlicealaflecha.

Figura4.4:SolidworksMotorDC9v.

Elmotortieneunalongitudde36mm,undimetrode28.6mmyundimetroenla

flecha de 3.20mm. Aunque inicialmente no se tena pensado dibujar las hlices, fue

importante hacerlo ya que notamos que el orificio que tena la hlice para el rotor del

motor era demasiado grande, es decir, la hlice le quedaba floja al motor. Se le hizo una

especiedehorquillausandocartnparaacoplarlomomentneamente.

Lahliceesdeplsticoytieneundimetrototalde200mmascomoundimetrode

centro de 25mm y un barreno para el rotor de 4mm. A esta hlice se le denomin con el

nombre:Hlice1.

Figura4.5:SolidworksHlice1.

Teniendo las medidas de la hlice y del motor se procedi a hacer el diseo del

primerprototipo,comenzandoconlosbrazosquesujetaranalmotoryqueiranmontados

en la base. Se tena pensando hacer un brazo que sujetara al motor y que adems tuviera

una especie de canal que pudiese proteger los cables que iran del motor a la batera.

Tambin deban de tener una longitud suficiente para poder librar las hlices y que no

existieraunaposiblecolisinentreellas.Porlotanto,sedeterminquelosbrazosdeban

detenerunamnimalongitudde100mm.Enlafigura4.6sepresentaunbosquejoen3D.

Figura4.6:Prototipo2SolidworksBrazo1.

Finalmenteseprocediadisearlabase,teniendoencuentalalongitudyelancho

delosbrazosascomotambinquedeberatenerespaciosuficienteparacargarlabateray

demscomponentes.Labasedebadeserlosuficientementefuertecomoparasoportarel

pesodelosbrazosymuyimportante,lostorquesquegeneraranlosmotores.

Figura4.7:Prototipo2SolidworksBase.

Labasetenaunespesorde15mm,unradiode150mmytena4brazosseparadosa90

que servan para sujetar los otros brazos ya diseados y que tambin contaban con un

canal de proteccin para los cables. Tambin se diseo una tapa de plstico transparente

cuya utilidad sera nicamente para proteger los componentes que cargara la base. Una

vez que se tena esto, se procedi a hacer un ensamble de todo, teniendo cuidado de fijar

todos los componentes y ajustar todo tal y como si fuera la realidad. Los motores iran

fijados a los brazos por la parte de arriba, donde ambos tienen barrenos para tornillos de

tipoM2.5x5.Seobtuvolosiguiente:

Figura4.8:Prototipo2Solidworks

Ensamble.

Figura4.9:Prototipo2Render.

Una vez que se tena todo ensamblado, se procedi a asignarles el material a las

partesdelhelicptero.SeasignelmaterialAluminio6061losbrazosyalabase.Conesto,

nos dimos cuenta que el helicptero simplemente sera demasiado pesado si se haca el

marco de este material. El compaero de tesis, encargado de la parte de Control del

vehculo,procediahacerunprototiporpidoconloscomponentesquesetenanparaver

siestosserancapacesdelevantarunmarcomuyligero.

Figura4.10:Estructuradeaceroparaprototipo2.

Con esta estructura fabricada con acero inoxidable se percataron 2 problemas

graves que se tenan con estos componentes. El primero era que la estructura no se

levantaba debido a que los motores no giraban lo suficientemente rpido, posteriormente

se averigu que esos motores deban de ir montados a una caja de engranes reductora, la

cual estaba agotada en todas las tiendas. El segundo era que las hlices no servan de

muchosinoerandepasoinvertido.Loquepasesquesecometielerrordepensarque

las hlices serviran en ambas direcciones, es decir, si una hlice gira en sentido de las

manecillas del reloj, empuja sacando aire hacia abajo. Sin embargo, si la misma hlice se

poneagirarensentidocontrarioalasmanecillasdelreloj,noempujaranisacarairedela

mismamanera.Dehecho,senotquesisegirabanalrevs,prcticamentenosacabanaire

en el sentido deseado. Esto sera un grave problema ya que entonces se tendran que

voltear los motores y girar como normalmente lo hacen, pero ahora las hlices tendran

que empujar en lugar de jalar. Al investigar un poco ms sobre el tema se aclar que las

hlicesdebendeserdepasoinvertidoparaastenerelmismongulodeataqueygenerar

lamismafuerzadeempujesisegiranensentidosopuestos.

4.3 Prototipo 3.

Unavezquesehizounainvestigacinmsafondoytambinseevalulaeficiencia

y utilidad de los componentes, se decidi mandar hacer el pedido de la lista final de los

componentes a la compaa canadiense Dragonfly Innovations Inc. Estos componentes,

detalladosenelcaptuloanterior,fuerondeterminantesparaqueelhelicpterovolara.De

nuevo se sigui la misma lgica de diseo, una base en el centro, y 4 brazos salientes que

sujetaran los motores. Sin embargo, ahora para ahorrar peso, se tom en cuenta que el

centro tuviera una placa de algn plstico o material ligero, y que ahora los componentes

podaniren2niveles,paramantenerasunvehculolomscompactoposible.

Una vez que llegaron los componentes, se procedi a dibujar las hlices y motores

en Solidworks, para as tener las medidas exactas para hacer los brazos y la base. Ahora

tambinsetomoencuentaquesedebandemodelartodosloscomponentesgrandespara

poderhacerunprototipomspreciso.Acontinuacinsemuestranloscomponentes.

Figura4.11:Prototipo3Solidworks

Arduino.

Figura4.12:Prototipo3SolidworksBateraLiPo.

Figura4.13:Prototipo3SolidworksMotorBrushles

HIMAX.

Figura4.14:Prototipo3SolidworksHlicesdePasoInvertido12x4.5.

Teniendoestoscomponentesencuentaysusmedidas,seprocediahacerlosbrazos.Aqu

secomenzdiseandoelsiguientebrazo:(VerAnexoCparadibujodetallado)

Figura4.15:Prototipo3SolidworksBrazo1.

Se le asign el mismo material contemplado, Aluminio 6061 y se procedi a

hacer una prueba de esfuerzo de elementos finitos para ver si la estaba en riesgo de

ruptura la pieza. La prueba mostr que todo estaba bien, tomando en cuenta los valores

mximos de esfuerzos que se presentaran en los brazos, de acuerdo con las frmulas

presentadasenelmarcoterico:

Si se toman en cuenta las especificaciones del fabricante del motor, donde la potencia

mxima es de 150 watts, y la velocidad mxima del motor es de 20,000 rpm, entonces se

tienequeelTorquequeproducecadamotoresde:

Delaequacindefuerzadelevantamiento,secalcullafuerzamximaqueproduciranlas

hlicessiseconsideranlassiguientesvariables.

=1.205kg/m3

V=2*pi*r*60*n=319.18m/s

S

ref

=pi*0.1524

2

=0.073m

2

.(enbasealashlicesusadasde12x4.5)

C

L

=1

Entonces:

L=4480.75Napprox.

Figura4.16:Prototipo3DistribucindeDesplazamientosenBrazo1.

Property Name Value Units

Elastic modulus 6.9e+010 N/m^2

Poisson's ratio 0.33 NA

Shear modulus 2.6e+010 N/m^2

Mass density 2700 kg/m^3

Tensile strength 1.2408e+008 N/m^2

Yield strength 5.5149e+007 N/m^2

Thermal expansion coefficient 2.4e-005 /Kelvin

Thermal conductivity 170 W/(m.K)

Specific heat 1300 J /(kg.K)

Tabla4.2:ResultadosdeSolidworks.

Figura4.17:Prototipo3DistribucindeEsfuerzosenBrazo1.

Lo que se puede observar de la figura 4.16 es que la parte donde va el motor es la

que sufre un mayor desplazamiento, es decir, la deformacin que sufre el brazo desplaza

esaseccindondevaelmotorms.Delafigura4.17sepuede observarladistribucinde

esfuerzos, donde se ve exagerada la deformacin que sufre la pieza, tambin se puede

observar que los puntos de contacto que sufren mayor esfuerzo son los que unen la pieza

conlabase.Sinembargo,lapruebamuestraquelapiezaestdentrodeunrangoseguroy

que no existen lugares de peligro en cuanto a esfuerzos. Sin embargo, al pensar en el

maquinadorealylosesfuerzosalosquesesometeralapieza,sepensquetalvezestara

muydelgadaparapodersemanufacturar,yportalmotivoseprocediahacerunsegundo

brazounpocomsgruesoyligeramentemspequeo,denominadoBrazo2.

Figura4.18:Prototipo3SolidworksBrazo2.

Aestebrazoseledejunespacioextraenlapartedondevaelmotorparaaspoder

pasar los cables que salen del motor por ah. Ver Anexo E para ms detalles del dibujo

tcnico. Se le realizaron tambin las mismas pruebas de esfuerzo y no se observ ningn

problema. Este brazo debera de ir ensamblado con el motor usando una estrella que fue

proporcionadaconlosmotoresenelmomentodeenvo.

Figura4.19:Prototipo3SolidworksEnsambledeBrazo2conmotor.

Seprocediadisearlabaseteniendoencuentaquedebadesermuyligerayque

ademsdebatenerespaciosuficienteparaloscomponentes.Teniendoenmentetambin

lasmedidasdelbrazo1yqueseusaraesteparaelprototipofinal.

Figura4.20:Prototipo3SolidworksBase1.

Estabaseestarahuecapordentro,paraahorrarpeso,tendraunanilloexteriorde

5mm de espesor y cuatro brazos internos para sujetar los brazos (Ver Anexo D). Algo

importante de esta pieza es que tiene esos rieles en los brazos que sirven para darle

estabilidad a los brazos y siempre mantenerlos en posicin. Se le realiz una prueba de

elementosfinitostambin.

Figura4.21Prototipo3SolidworksDistribucindeDesplazamientosenBase1.

Aqu se puede ver exagerado el desplazamiento en la pieza como resutlado del

torque que genera el motor. Se podra decir que el diseo es correcto, ya que el mximo

desplazamiento o deformacin que se observa es de 2.7 x 10

5

mm. Se procedi a seguir

con el diseo de la placa de dos niveles que sujetara al Arduino y a la batera de LiPo,

siendoestos,loscomponentesmsgrandes.

Figura4.22Prototipo3Solidworks:PlacaBase1.

EnestaplacavamontadoenlapartesuperiorelArduino,tienehechoalamedidaun

espacio denotado por las cuas. En la parte de abajo, a 25mm de la parte de arriba se

encuentra el otro nivel, hecho especficamente a la medida de la batera de LiPo que se

pidi.VerelAnexoFparaundibujotcnicomsdetallado.

Caberesaltarquetodosecentrodemanerasimtricaparasiempretenerelmismo

centro de masa. Una vez que se termino de disear la placa, se procedi a hacer un

ensamble de todos los componentes para ver que en efecto todo estuviese hecho al a

medida.

Figura4.23:Prototipo3SolidworksEnsamblefinal.

Figura4.24:Prototipo3SolidworksVistaenseccindeensamble.

Conestosecomprobqueahoraelprototipoyatenatodolonecesarioparapodervolar,se

mandmaquinartodaslaspiezas,yseprocediahacerelprototipofsicamente.

Se especific que para el maquinado se deba de tener cuidado con la Base ya que

habra que partir de una pieza cuadrada de 150x150mm, de donde se tendra que

desbastar toda la parte central. Se debe proceder muy despacio para no debilitar el

aluminio. Si se avanzamuy rpido con las brocas, el calor que estasproducen debido a la

friccin hace que literalmente se derrita el aluminio y que se flexione. Adems se deben

utilizar diferentes tamaos de broca para poder hacer las juntas y los radios

correspondientes.

Del mismo modo, para maquinar los brazos se debe partir de una solera de

1pulgada de ancho por 1/8 de pulgada de espesor. Se deben de tener las mismas

precaucionesparaevitardebilitaroflexionarelmaterial.

Вам также может понравиться

- Recuperación de Aceite Usado Con Bentonita ActivadaДокумент69 страницRecuperación de Aceite Usado Con Bentonita ActivadaDayAnnya Isa P. Claure70% (10)

- Diseño Correas de Techo (Aisc 360-10)Документ4 страницыDiseño Correas de Techo (Aisc 360-10)morfeo9Оценок пока нет

- Administracion de Pequenas EmpresasДокумент166 страницAdministracion de Pequenas EmpresasElsa Solis May100% (8)

- 3006 de Instructivo Aplicacion Hard BandingДокумент6 страниц3006 de Instructivo Aplicacion Hard BandingJesus CacharucoОценок пока нет

- Materiales RefractariosДокумент30 страницMateriales RefractariosPilar VergaraОценок пока нет

- Manual Teorico Practico (Baja Tension) V4Документ906 страницManual Teorico Practico (Baja Tension) V4INGEKIKE100% (1)

- Tutorial Arm32Документ12 страницTutorial Arm32mars1972Оценок пока нет

- Pets CompresoraДокумент3 страницыPets Compresoravan_ab100% (1)

- Control de Motores EléctricosДокумент138 страницControl de Motores EléctricosNicanor_Araujo79% (19)

- Trabajo 2 Control LQR - LQGДокумент8 страницTrabajo 2 Control LQR - LQGManuel Reyes SerranoОценок пока нет

- Python 2018Документ137 страницPython 2018mars1972Оценок пока нет

- Motores eléctricos guía prácticaДокумент16 страницMotores eléctricos guía prácticaRoberto SalazarОценок пока нет

- Introducción a los microcontroladores STM32 de StДокумент210 страницIntroducción a los microcontroladores STM32 de Stmars1972Оценок пока нет

- Mapa ConceptualДокумент4 страницыMapa ConceptualJuana Ma Plascencia NavaОценок пока нет

- Mapas mentales guía completaДокумент4 страницыMapas mentales guía completaChristian MartinОценок пока нет

- J24CДокумент9 страницJ24CbetjodaОценок пока нет

- Estrella & DeltaДокумент1 страницаEstrella & Deltamars1972Оценок пока нет

- Diagramas ElectronicosДокумент5 страницDiagramas Electronicosmars1972Оценок пока нет

- Guía de Uso PID para ArduinoДокумент28 страницGuía de Uso PID para ArduinoWashington Quevedo100% (1)

- Guia Pedagogica (Para Lectura en PC o Tablet)Документ16 страницGuia Pedagogica (Para Lectura en PC o Tablet)mars1972Оценок пока нет

- Netduino SchematicДокумент1 страницаNetduino Schematicmars1972Оценок пока нет

- Opcion 5 Debe 820102Документ32 страницыOpcion 5 Debe 820102Edgar Delgadillo BarajasОценок пока нет

- Termómetro Con PIC y LCDДокумент8 страницTermómetro Con PIC y LCDmars1972Оценок пока нет

- Guia para Planeación en La Formación Por Competencias (Marco)Документ2 страницыGuia para Planeación en La Formación Por Competencias (Marco)mars1972Оценок пока нет

- Guia de Estudio - Electricidad Ind 25Документ218 страницGuia de Estudio - Electricidad Ind 25mars1972Оценок пока нет

- Guia Pedagogica (Para Lectura en PC o Tablet)Документ16 страницGuia Pedagogica (Para Lectura en PC o Tablet)mars1972Оценок пока нет

- Estrober LED 220V 80 LEDsДокумент10 страницEstrober LED 220V 80 LEDsBryAn CAutiОценок пока нет

- Auto MovilДокумент42 страницыAuto Movilmars1972Оценок пока нет

- Examen 304ekinДокумент2 страницыExamen 304ekinmars1972Оценок пока нет

- Programación de MCUДокумент28 страницProgramación de MCUapi-27535945100% (2)

- Auto MovilДокумент42 страницыAuto Movilmars1972Оценок пока нет

- Est RoboДокумент1 страницаEst Robomars1972Оценок пока нет

- Nociones Basicas de AeroДокумент6 страницNociones Basicas de AeroRonald RAОценок пока нет

- Guía de Estudio - MVEEДокумент6 страницGuía de Estudio - MVEEmars1972Оценок пока нет

- Introducion A La AerodinamicaДокумент23 страницыIntroducion A La AerodinamicaGregorio MagañaОценок пока нет

- Tabla Periodica 2021 - 1Документ1 страницаTabla Periodica 2021 - 1Yussara Anaith Luján HornaОценок пока нет

- Secuencia Didáctica sobre MaterialesДокумент10 страницSecuencia Didáctica sobre MaterialesÁngeles GuzmánОценок пока нет

- Acero Empleado en La Produccion PetroleraДокумент3 страницыAcero Empleado en La Produccion PetroleraSoopОценок пока нет

- VK 816 PDFДокумент6 страницVK 816 PDFSiles LimberdsОценок пока нет

- Manual Lecoaspira 715-725Документ18 страницManual Lecoaspira 715-725Samantha GonzalesОценок пока нет

- Aceros Al OxigenoДокумент3 страницыAceros Al Oxigenoedgararevir12340% (1)

- Una Fábrica de Confecciones Recibe Un Pedido Por El Cual Genera La Orden de Producción Número 001Документ3 страницыUna Fábrica de Confecciones Recibe Un Pedido Por El Cual Genera La Orden de Producción Número 001Mariangel BorjaОценок пока нет

- Análisis de Cationes Del Grupo 2Документ1 страницаAnálisis de Cationes Del Grupo 2Valeria Bravo De LeijaОценок пока нет

- Anexo 6 PLAN DE CONTINGENCIASДокумент27 страницAnexo 6 PLAN DE CONTINGENCIASSamuel F MaquiОценок пока нет

- TCA-Nuevas aplicaciones de tornillos para cabezas de motorДокумент6 страницTCA-Nuevas aplicaciones de tornillos para cabezas de motorornitorrinco33Оценок пока нет

- Ter Cer ParcialДокумент10 страницTer Cer ParcialManuel GonzalezОценок пока нет

- Muelas abrasivas: tipos, características y usos principalesДокумент17 страницMuelas abrasivas: tipos, características y usos principalesDerick Zeceña0% (1)

- Proceso de Concentración de Minerales Por FlotaciónДокумент10 страницProceso de Concentración de Minerales Por FlotaciónLuZma VazОценок пока нет

- BuzonesДокумент6 страницBuzonesalonsold936924Оценок пока нет

- Especificaciones Tecnicas Fondo Blanco-Negro-Gris-RojoДокумент1 страницаEspecificaciones Tecnicas Fondo Blanco-Negro-Gris-RojoDabielsy Yanes TovarОценок пока нет

- EnunciadoДокумент2 страницыEnunciadofelipe alaОценок пока нет

- Cables y alambres desnudos y de seguridadДокумент44 страницыCables y alambres desnudos y de seguridadRubaca AlfaОценок пока нет

- Lixiviación en montón de mineral de cobreДокумент8 страницLixiviación en montón de mineral de cobreChristian Collazos PardaveОценок пока нет

- Examen 8 Marzo 2018 Preguntas y RespuestasДокумент10 страницExamen 8 Marzo 2018 Preguntas y RespuestasAlonzo ValleОценок пока нет

- Cromatografía Pigmentos VegetalesДокумент23 страницыCromatografía Pigmentos Vegetalesmaysilee-katnissОценок пока нет

- 2.11 Caracteristicas Especiales de Productos y ProcesosДокумент3 страницы2.11 Caracteristicas Especiales de Productos y ProcesosAngélica CardozaОценок пока нет

- Compuestos químicos y sus clasificacionesДокумент4 страницыCompuestos químicos y sus clasificacionesJoaquin MatthewОценок пока нет

- El Carbono y Sus Formas AlotropicasДокумент7 страницEl Carbono y Sus Formas Alotropicasbiancadamica2007Оценок пока нет

- Breaker y Tablero ElectricoДокумент2 страницыBreaker y Tablero ElectricoAntonio NarvaezОценок пока нет

- ACT-DIDACTICA.. Residuos SólidosДокумент2 страницыACT-DIDACTICA.. Residuos SólidosCarlos AlverniaОценок пока нет