Академический Документы

Профессиональный Документы

Культура Документы

Material de Aportacion

Загружено:

Isis Lilium ChanАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Material de Aportacion

Загружено:

Isis Lilium ChanАвторское право:

Доступные форматы

1

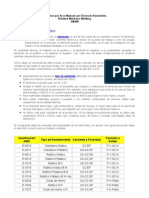

MATERIALES DE APORTACIN

INTRODUCCIN

Se entiende como material de aportacin, todo aquel material que se utiliza para la realizacin de

un cordn de soldadura de buena calidad y donde distinguimos, por un lado, el ncleo del electrodo y el

revestimiento, y por otro lado, la varilla de aporte y los fundentes, estos los usaremos en funcin del

tipo de soldadura que vayamos a realizar.

Electrodo revestido

2

Varillas de aporte sin y con fundente Electrodos revestidos normales y especiales

Estos elementos qumicos que componen los materiales de aporte son muy variados, como por

ejemplo; a finales del siglo XIX se hicieron experimentos con un electrodo de carbn, unos aos ms

tarde, se sustituy el electrodo de carbn por una varilla o alambre de hierro desnudo, el cual elimino la

necesidad de usar una varilla separada para relleno. A principios del siglo XX, se descubri que se

mejoraban las propiedades fsicas, mecnicas, y qumicas de la soldadura, si se aplicaba un recubrimiento

sobre el alambre de hierro desnudo.

Algunos de los primeros experimentos incluyeron envolver el electrodo desnudo con telas de asbesto y

algodn empapadas con silicato de sodio. De estos primeros experimentos surgieron los electrodos

actuales constan de un ncleo de alambre metlico al cual se ha agregado un recubrimiento de productos

qumicos seleccionados cuidadosamente.

CON REVESTIMIENTO

ELECTODOS

SIN REVESTIMIENTO

MACIZOS

HILOS

TUBULARES

MATERIAL DE

APORTACIN

DESNUDA

VARILLAS

CUBIERTAS CON FUNDENTE

ARANDELAS, LAMINAS, POLVOS

3

ELECTRODOS CON REVESTIMIENTO O RECUBRIMIENTO

El electrodo es una varilla metlica que se funde durante el proceso de soldadura y se solidifica

sobre el metal base, aportando el metal suficiente para realizar la unin, este aporte a de tener propiedades

similares a las del metal base o mejores, con el fin de conseguir una soldadura homognea. La varilla,

llamada ncleo o alma, est recubierta de una envoltura llamada recubrimiento o revestimiento,

quedando la nica zona desnuda en un extremo, que es donde lo ajustaremos a la pinza porta-electrodos y

por donde pasar la corriente elctrica, que establecer el arco al poner en contacto polo positivo con el

negativo, o viceversa.

El revestimiento del electrodo como su nombre indica, es la parte que reviste el ncleo del

electrodo, los elementos ms comnmente usados en los revestimientos son: celulosa, sales de potasio,

silicatos de aluminio y de manganeso, ferro manganeso, silicato de sodio, titanio y rutilo, polvo de hierro

y oxido de hierro, estos funden al mismo tiempo que el ncleo y tiene como misin mejorar las

propiedades metalrgicas y la calidad del cordn de soldadura.

La funcin principal del revestimiento del electrodo a la hora de realizar un buen cordn de

soldadura son:

Acta como limpiador y desoxidante del material base durante la soldadura.

Acta como estabilizador del arco elctrico y disminuye el chisporroteo.

Influye directamente en la penetracin del cordn de soldadura.

Rompe las tensiones superficiales de las gotas del metal de aporte, permitiendo que estas se

amalgamen homogneamente con el material base.

Forma una capa de escoria que protege el cordn de soldadura caliente de la oxidacin.

Ayuda a dar la forma al cordn de soldadura.

Evita el rpido enfriamiento del cordn de soldadura gracias a la proteccin de la capa de

escoria.

Permite, por medio de elementos adicionales, obtener un cordn de soldadura con caractersticas

especiales.

Influye en la cantidad de aportacin del material de soldadura.

4

Por estos motivos, que en realidad son ventajas, hay que tener mucho cuidado a la hora de

manipular y almacenar los electrodos, ya que si no estn en un lugar adecuado, estos pierden muchas da

las propiedades mencionadas anteriormente, con lo que realizaremos un cordn de peor calidad y nos

costar ms trabajo su realizacin. Por eso para la conservacin de estas propiedades se utilizan hornos o

calefactores, para que el revestimiento este siempre en buenas condiciones quitndoles la humedad, a la

hora de trabajar individual a pie de obra, existen unos pequeos bolsos trmicos donde almacenaremos

los electrodos despus de sacarlos del horno o la estufa.

Debido a las necesidades, las exigencias del mercado, las nuevas tecnologas, etc. existen una

gran variedad de electrodos, podemos clasificar:

Clasificacin en funcin del material del ncleo o el alma.

Clasificacin en funcin del dimetro.

Clasificacin en funcin del rendimiento.

Clasificacin en funcin de la composicin del revestimiento.

Clasificacin en funcin del material del ncleo o el alma

Es lo primero que tenemos que tener claro a la hora de la eleccin del electrodo, el tipo de

material que vamos a soldar, para as elegir el electrodo adecuado. Si fusemos a soldar aluminio, hay

electrodos con el ncleo de aluminio, para fundicin tenemos el monel entre otros, bronce, etc. Las

caractersticas de cada electrodo vienen bien especificadas en la caja y son diferentes segn el fabricante.

Clasificacin en funcin del dimetro

Para elegir el dimetro del electrodo que vamos a usar en el cordn de soldadura, ir en funcin

de la forma de los bordes y el espesor de las piezas a unir. Usaremos un electrodo de dimetro pequeo

para unir piezas de poco espesor y por lo contrario, utilizaremos electrodos de mayor dimetro para piezas

de espesores mayores, as que podemos decir que se clasifican de la siguiente manera:

Delgados: de 1.5 a 3.25 milmetros (mm) de dimetro.

Medios: de 3.25 a 5 mm de dimetro.

Gruesos: de ms de 5 mm.

Clasificacin en funcin del rendimiento

El rendimiento de un electrodo es la cantidad de material aportada por un electrodo en un cordn

de soldadura, donde interviene, por un lado, el alma o ncleo del electrodo y por otro lado, los minerales

y materiales que aporta el revestimiento, del que este, est compuesto.

Por lo que podemos decir, que el rendimiento gravimtrico de un electrodo es la relacin

existente entre el peso del material que se ha depositado sobre el metal base y el peso del ncleo del

electrodo (sin recubrimiento).

Rendimiento gravimtrico =Peso material fundido depositado / Peso alma sin punta

5

Electrodos de rendimiento normal: su rendimiento gravimtrico puede alcanzar el 90%.

Electrodos de rendimiento medio: su rendimiento gravimtrico est entre 90 y 120 %.

Electrodos de rendimiento gran rendimiento: est por encima del 120%.

Clasificacin en funcin de la composicin del revestimiento

El revestimiento est compuesto normalmente, por una mezcla de minerales, xidos de metales o

materias orgnicas, los porcentajes con los que estos materiales participan en el revestimiento son muy

complejos, ya que cada fabricante tiene su secreto. Los ms utilizados son los electrodos de rutilo,

bsicos, cidos y los celulosos.

Electrodos de rutilo: El revestimiento de este electrodo est compuesto esencialmente por un

mineral llamado rutilo. Este ltimo est formado por un 95% de bixido de titanio, un

compuesto muy estable que garantiza una ptima estabilidad del arco y una elevada fluidez del

bao, con un apreciable efecto esttico en la soldadura. La tarea del revestimiento rutilo es, en

cualquier caso, garantizar una fusin dulce, de fcil realizacin, facilitando la formacin de una

escoria abundante y viscosa que permite un buen deslizamiento en la soldadura en todas

posiciones, sobretodo en posicin plana. En este caso el cordn se presenta visualmente bello y

regular. La estabilidad del arco es una prerrogativa que hace posible el empleo de este electrodo

tanto con corriente alterna (CA) como con corriente continua (CC) en polaridad directa. Se usa

sobretodo en espesores reducidos.

Electrodos bsicos: El revestimiento de los electrodos bsicos est formado por xidos de

hierro, aleaciones ferrosas y sobre todo por carbonatos de calcio y magnesio a los cuales,

aadiendo el fluoruro de calcio, se obtiene la fluorita, o sea, un mineral adecuado para facilitar la

fusin. Tienen una elevada capacidad de depuracin del material base, por lo que se obtienen

soldaduras de calidad y con una notable robustez mecnica. Adems, estos electrodos soportan

elevadas temperaturas de secado, y por lo tanto no contaminan el bao con hidrgeno. La

fluorita hace que el arco sea muy inestable: el bao es menos fluido, se producen frecuentes

corto circuitos debidos a una transferencia del material de aporte con grandes gotas; el arco debe

mantenerse muy corto por la escasa volatilidad del mismo revestimiento; todas estas

caractersticas hacen necesario que el soldador tenga una buena experiencia. Tienen una escoria

dura y difcil de quitar, y debe eliminarse completamente en caso de repasos. Estos electrodos se

prestan para realizar soldaduras en posicin, verticales, por encima de la cabeza, etc.

En lo que se refiere a la corriente a emplear, se aconseja el empleo de generadores de corriente

continua (CC) en polaridad inversa. Los electrodos bsicos se distinguen por la elevadsima

cantidad de material depositado y se adaptan notablemente a la soldadura de juntas de grandes

espesores. Son fuertemente higroscpicos (absorben la humedad), y se aconseja mantener estos

electrodos en ambientes secos y en cajas bien cerradas; si esto no fuese posible, se aconseja

efectuar un nuevo secado del electrodo antes de la utilizacin.

Electrodos cidos: Los revestimientos de estos electrodos estn formados por xidos de hierro,

aleaciones ferrosas de manganeso y silicio. Garantizan una buena estabilidad del arco que los

hace idneos tanto para la corriente alterna (CA) como para la corriente continua (CC). Tienen

un bao muy fluido que no permite soldaduras en determinadas posiciones; adems no tienen un

gran poder de limpieza en el material base y esto puede causar grietas.

No soportan elevadas temperaturas de secado, con el consiguiente riesgo de humedad residual y

por lo tanto de inclusiones de hidrgeno en la soldadura.

Electrodos celulosos: El revestimiento de estos electrodos est formado sobre todo por celulosa

integrada con aleaciones ferrosas (magnesio y silicio). El revestimiento gasifica casi

completamente, permitiendo de esta manera la soldadura tambin en posicin vertical

descendiente, lo que no est permitido con otros tipos de electrodo; la elevada gasificacin de la

celulosa reduce la cantidad de escorias presentes en la soldadura. El elevado desarrollo de

hidrgeno (derivado de la especial composicin qumica del revestimiento) hace que el bao de

soldadura sea "caliente", con la fusin de una notable cantidad de material base; se obtienen de

esta manera soldaduras que penetran en profundidad, con pocas escorias en el bao.

Las caractersticas mecnicas de la soldadura son ptimas; el nivel esttico es bastante bajo ya

6

que la casi total ausencia de la proteccin lquida ofrecida por el revestimiento impide una

modelacin del bao durante la solidificacin.

La corriente de soldadura, dada la escasa estabilidad del arco, es normalmente en corriente

continua (CC) con polaridad inversa.

A la hora de identificar los electrodos, se ha creado un cdigo internacional, que consiste en

una serie de cifras o dgitos, colocados en lugares visibles de las cajas y en los propios electrodos:

E XX X X

E indica el electrodo de soldadura.

XX indica la resistencia del metal depositado: gama de valores entre 60 y 70%.

X indica las posiciones de soldeo:

1 todas las posiciones.

2 solo horizontales.

3 solo vertical descendiente.

X india el tipo de revestimiento:

1 celuloso.

2, 3 y 4 rutilo.

5,6 y 8 bsico.

7 acido.

Si aparece otro digito significa que es para soldar aceros aleados.

Caractersticas de los diferentes tipos de electrodos

TIPO VENTAJAS INCONVENIENTES APLICACIONES

cido * bajo coste

* arco estable

* corriente CA y CC

* escoria fcil de eliminar

* elevada desoxidacin

* fcilmente conservables

* bao fluido

* escaso efecto de limpieza

* elevado aporte de hidrogeno

* escoria no se puede refundir

* soldaduras en horizontal

* aceros bajos en carbono y con poca

presencia de impurezas

* soldaduras econmicas y con

caractersticas mecnicas suficientes

(buena robustez pero riesgo de grietas)

Rutilo * bajo coste

* arco estable

* fcil cebado

* corriente CA y CC

* cordn estticamente mejor

* fcilmente conservables

* bao fluido

* escaso efecto de limpieza

* elevado aporte de hidrogeno

* soldaduras en horizontal

* soldaduras en vertical y en esquinas

para pequeos espesores

* aceros bajos en carbono y con poca

presencia de impurezas

* soldaduras estticamente buenas pero

caractersticas mecnicas suficientes

(buena robustez pero riesgo de grietas)

Celulsico * elevada penetracin

* elevada manejabilidad

* escoria reducida

* son necesarios generadores

CC con elevada tensin en

vaco

* cordn irregular

* elevado aporte de hidrogeno

* soldaduras en todas las posiciones,

incluida la vertical descendiente

* tubos o donde no sea posible el cordn

al reverso

* soldaduras en las que el acceso del

electrodo resulta crtico

* aceros bajos en carbono con escasa

presencia de impurezas

Bsico * ptima limpieza del material

* aporte de hidrogeno muy

reducido

* bao fro

* arco poco estable

* escoria no se puede refundir y

de difcil eliminacin

* arco corto y difcil de trabar

* cebado difcil

* generadores CC

* de difcil conservacin

* soldaduras en todas las posiciones,

incluso con grandes espesores

* elevadas velocidades de depsito

* soldaduras de elevada calidad

mecnica, incluso con materiales que

contengan impurezas

7

ELECTRODOS DESNUDOS

Los electrodos desnudos debido a la dificultad de establecer el arco voltaico de manera constante

y a la dificultad que presenta realizar un cordn de soldadura sin revestimiento, a lo largo de toda la pieza

a soldar, se han venido utilizando para las mquinas de puntos, por roldanas, etc. normalmente son de

cobre o aleaciones de cobre, ya que es un buen conductor de la electricidad.

Otra variedad de electrodo desnudo son los de grafito, este tipo de soldadura no requiere aporte

de material y prcticamente no lo admite a menos que sean varillas muy finas. No se trata de soldadura

por arco elctrico. Lo que funde el metal es la punta de grafito que en cortocircuito se pone al blanco

brillante. Lo que se calienta por la corriente es ms que nada el grafito, no el metal, porque el primero

tiene una resistencia mucho mayor y disipara la mayora de la potencia.

Aunque no se aporta material el electrodo se desgasta porque est hecho con polvo de grafito

aglomerado, y se nota que se va deshaciendo con el calor.

Para la soldadura TIG, utilizaremos otro tipo de electrodos desnudos que son los llamados

electrodos no consumibles, los que ms utilizamos son los electrodos de tungsteno, de volframio puro,

de volframio aleado con torio y de volframio aleado con zirconio. Los electrodos formados por materiales

8

puros con aleacin facilitan el cebado del arco y su estabilidad, favorecen el encendido y re encendido del

arco y logrando mejor calidad en los empalmes. Los electrodos con aleacin tambin nos permiten

mayores intensidades, ya que su punto de fusin es mayor.

Su simbolizacin est normalizada, la primera letra se refiere al componente principal (tungsteno

o volframio), la segunda letra se refiere a las adiciones de xido (la letra es la del elemento que interviene

en la aleacin del electrodo en mayor proporcin). Tambin podemos encontrar la simbolizacin por

anillos de colores para identificar la composicin del electrodo, si aparece el electrodo en un extremo con

un anillo sera normal y con dos anillos para los electrodos compuestos.

Los dimetros con los que nos los encontramos en el mercado son muy variados, estn

disponibles desde 1, 1.6, 2, 2.4, 3.2, 4 mm, etc., su longitud es estndar 150mm.

HILOS MACIZOS

El electrodo es un hilo macizo metlico (acero, acero aleado, inoxidables, aluminio, etc.), cuya

composicin suele ser lo ms parecida al metal base que se va a soldar y hace falta la presencia de gas

protector para la realizacin de buenos cordones de soldadura. Viene enrollado en bobinas de diferentes

pesos, oscilan entre 5, 10, 20, 25, y hasta 100 o ms kg, estos ltimos de mucho peso, se utilizan para el

robot con el fin de no tener que poner recambio en mucho periodo tiempo. Los comercializan en

diferentes dimetros 0,6; 0,8; 1; 1,2; 1,6; 2,4 mm, etc., en funcin de la maquina y la pieza a soldar.

Estas bobinas vienen enrolladas por capas, el hilo se utiliza en un taller convencional suele ser

para aceros ordinarios, este viene recubierto de una finsima capa de cobre, que no presenta importancia

sobre la composicin final del cordn de soldadura, sus misiones son;

Disminuir los rozamientos.

Proteger el hilo contra la oxidacin y el deterioro de este.

Favorecer el contacto elctrico entre la boquilla de contacto y el hilo.

9

Se utilizan en la soldadura MIG/MAG, arco sumergido, electo escoria, etc.

HILOS TUBULARES

El electrodo es un hilo tubular (hueco), que est formado por una envoltura metlica, esta ser de

un material o de otro, en funcin del material base a soldar y que contiene en su interior un fundente

(flux), que tiene funciones similares a las del revestimiento de los electrodos revestidos, la cantidad de

fundente varia de un 15 a un 35 % en el peso de la bobina.

El fundente tiene la finalidad de incorporar elementos de aleacin, desoxidantes, mejorar el

cebado y la estabilidad del arco y generar escorias y gases que sirvan para la penetracin y proteccin del

cordn de soldadura. Se puede soldar casi todo tipo de materiales y segn su fabricacin nos lo podemos

encontrar de distintas formas:

El electrodo se forma, a partir de una banda metlica que es conformada en forma de U en una

primera fase, en cuyo interior se deposita a continuacin el flux y los elementos aleantes, cerrndose

despus mediante una serie de rodillos de conformado.

10

Se suele utilizar en la soldadura MIG/MAG, para realizar trabajos a pie de obra donde las

condiciones meteorolgicas (con aire) no sea favorables o en lugares de difcil acceso para el equipo

utilizando la botella.

VARILLA DESNUDA

La varilla de aportacin es igual que el ncleo o el alma del electrodo pero sin revestimiento, o

sea, totalmente desnuda la varilla, tambin puede llevar el fundente que la recubre. Las podemos

diferenciar en dos tipos en funcin del tipo de soldadura a realizar:

Varilla de aportacin para soldadura oxiacetilnica.

Varilla de aportacin para soldadura TIG.

Varilla de aportacin para soldadura oxiacetilnica

Es el metal de aportacin que utilizamos para realizar la soldadura heterognea (blanda o fuerte),

los materiales ms utilizados para la fabricacin de estas varillas, son muy variados: plata, oro, aluminio-

silicio, cobre fosforoso, etc., para soldadura fuerte y estao-plomo, estao-plata, plomo-plata, cadmio-

cinc, etc., para soldadura blanda. Sus dimetros y longitudes estn normalizados.

Las propiedades que tiene que cumplir el material de aportacin son:

Ser capaz de producir una unin soldada que cumpla los requisitos en resistencia

mecnica y a la corrosin.

Capacidad de mojar al metal base.

Buena temperatura de fusin (inferior a la del material a soldar) y buena fluidez para

permitir su distribucin por soldeo capilar.

Existe un rango de temperaturas, que depende de la composicin de la varilla.

11

Para la realizacin de uniones con este tipo de material de aportacin y este mtodo de soldadura

se necesita la utilizacin de fundentes (flux), la funcin principal del fundente es:

Disolver y eliminar los xidos que puedan formarse.

Favorecer el mojado del metal a soldar, consiguiendo que el metal de aportacin pueda fluir y se

distribuya en la unin homogneamente.

Aislar del contacto del aire el bao de fusin.

Varilla de aportacin para soldadura TIG

Es el metal de aportacin que utilizamos para realizar la soldadura TIG, estas varillas han de ser

de igual o mejor calidad que el material a soldar, acero inoxidable, aluminio, acero al carbono, etc., sus

dimetros varan entre 1.1, 1.6, 2, 2.4, 3.2, 4 y 4.2 mm y con una longitud de 900 mm.

Con el objetivo de obtener una soldadura sana en la unin a soldar, es muy importante que el

material de aportacin, est libre de contaminaciones y de humedad. Esta varilla no necesita de fundente

para la realizacin del cordn de soldadura, ya que se realiza en la atmosfera inerte producida por el gas

de proteccin.

12

VARILLA CUVIERTA CON FUNDENTE

Este tipo de material de aportacin est compuesto por un ncleo o alma y cubierta de fundente,

similar a los electrodos, pero sin la punta limpia para el agarre del porta pinzas. Estos revestimientos estn

compuestos por minerales, materias orgnicas, xidos de metales, aglutinantes, etc., segn el fabricante,

sus dimetros y longitudes estn normalizados, siendo similares a las desnudas descritas anteriormente.

ARANDELAS, LMINAS, POLVOS

El material de aportacin puede aplicarse manualmente o automticamente durante el soldeo de

la junta, o puede ser pre situado antes del trabajo, aunque esto conlleva ms trabajo a la hora de la

preparacin de los bordes, debido a que se necesita precisin en el ajuste de las piezas, para que se realice

una soldadura sana.

Presentan muchas medidas estndar de comercializacin y nos las encontramos en forma de

lminas, arandelas, polvos dependiendo del tipo de junta o empalme a soldar, mtodo de

calentamiento y si se realizar manualmente o mecnicamente.

El material de aporte en forma de lminas, se aplica el fundente y se pre sita el material de

aporte antes de comenzar a soldar, de manera que cuando est fundido se aplica presin y se

elimina el exceso de material aportado.

13

El material de aporte en forma de arandelas, se aplica el fundente y se pre sita el material de

aporte en forma de arandela, en la junta mecanizada con anterioridad, si es necesario, de manera

que cuando comenzamos a soldar, se funda a lo largo de toda la superficie de la junta.

El material de aporte en forma de polvos, se aplica el fundente y se pre sita el material de

aportacin en forma de polvos, en la junta mecanizada con anterioridad, de manera que cuando

comenzamos a soldar, se funda a lo largo de toda la junta.

14

Dedicado a: Francisco Manuel Poyato Bujalance

Вам также может понравиться

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoОт EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoРейтинг: 5 из 5 звезд5/5 (1)

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosОт EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosОценок пока нет

- Materiales de AportaciónДокумент11 страницMateriales de AportaciónRodrigo Andre Valdivia PintoОценок пока нет

- Material de AporteДокумент16 страницMaterial de AportejoaquinОценок пока нет

- Trabajo de Investigación - Materiales de AporteДокумент12 страницTrabajo de Investigación - Materiales de AporteCristhian Cconislla carmonaОценок пока нет

- Universidad Nacional "San Luis Gonzaga" .: Procesos de ManufacturaДокумент43 страницыUniversidad Nacional "San Luis Gonzaga" .: Procesos de ManufacturaRonal aragonez pomaОценок пока нет

- Electodos RevestidosДокумент13 страницElectodos Revestidossepe00Оценок пока нет

- Soldadura Por ArcoДокумент40 страницSoldadura Por ArcoNicolas MarcovecchioОценок пока нет

- Soldadura Por Arco ElectricoДокумент24 страницыSoldadura Por Arco ElectricoPresa GonzálezОценок пока нет

- Apunte Curso de Soldadura SMAWДокумент48 страницApunte Curso de Soldadura SMAWCristian Camilo Wilches TitisОценок пока нет

- Apunte Curso de Soldadura SMAWДокумент48 страницApunte Curso de Soldadura SMAWКартэс ЭрнэстаОценок пока нет

- MotoresДокумент50 страницMotoresDaniel SilvaОценок пока нет

- Clasificación RevestimientosДокумент8 страницClasificación RevestimientosJohnny ValenciaОценок пока нет

- Cuestionario de SoldaduraДокумент29 страницCuestionario de SoldaduraOtidnanref EkilОценок пока нет

- ELECTRODOS RecubiertosДокумент7 страницELECTRODOS RecubiertosLeo FuentesОценок пока нет

- Electrodos RevestidosДокумент34 страницыElectrodos RevestidosSebas OrozcoОценок пока нет

- Soldadura Por Arco EléctricoДокумент11 страницSoldadura Por Arco EléctricoFernando MarceloОценок пока нет

- Procesos de SoldaduraДокумент27 страницProcesos de SoldaduraVictor PerezОценок пока нет

- Soldadura Manual Por ElectrodoДокумент8 страницSoldadura Manual Por ElectrodoEd MartiОценок пока нет

- Trabajo de SoldaduraДокумент18 страницTrabajo de SoldaduraFrancisco ArancibiaОценок пока нет

- Electrodo PA EXPOДокумент10 страницElectrodo PA EXPOjdemonОценок пока нет

- Guias de Practica 9Документ20 страницGuias de Practica 9Joaquin AlvarezОценок пока нет

- Manual de ElectrodosДокумент15 страницManual de ElectrodosarmandochoqueОценок пока нет

- ElectrodosДокумент4 страницыElectrodosGato Árabe100% (1)

- Tesis IgnacioДокумент123 страницыTesis IgnacioLeonardo PillapaОценок пока нет

- Sesiones Proceso Soldadura PDFДокумент79 страницSesiones Proceso Soldadura PDFLAURA VARGASОценок пока нет

- Soldadura Por Arco Manual Con Electrodo RevestidosДокумент11 страницSoldadura Por Arco Manual Con Electrodo RevestidosfedreadicoОценок пока нет

- Lecture 3 Balance de Materia y Energia - LaplaceДокумент16 страницLecture 3 Balance de Materia y Energia - LaplacePierre NeiraОценок пока нет

- SESEÓN 16 (A) - Soldadura y Tipos de SoldaduraДокумент29 страницSESEÓN 16 (A) - Soldadura y Tipos de SoldaduraLedys Estefany Paredes RodriguezОценок пока нет

- El ElectrodoДокумент19 страницEl ElectrodoBea HeОценок пока нет

- ELECTRODOS RecubiertosДокумент7 страницELECTRODOS RecubiertosLuis ErnestoОценок пока нет

- Proceso SmawДокумент5 страницProceso SmawBreyner RodriguezОценок пока нет

- Soldadura Por Arco Con Electrodo RevestidoДокумент8 страницSoldadura Por Arco Con Electrodo Revestidoguiampu3130Оценок пока нет

- Armado Manual SoldaduraДокумент38 страницArmado Manual SoldaduracvbcvОценок пока нет

- Clase 2 2023 SmawДокумент36 страницClase 2 2023 SmawMikel MendezОценок пока нет

- ElectrodosДокумент16 страницElectrodososcar.jazz71100% (1)

- Soldadura 45Документ44 страницыSoldadura 45Exar OmegaОценок пока нет

- Tema 2 Soldadura Electrodo RevestidoДокумент16 страницTema 2 Soldadura Electrodo Revestidocarmen polo menesesОценок пока нет

- Beneficios Del Electrodo RevestidoДокумент6 страницBeneficios Del Electrodo RevestidoAlexis Anticona GuarnizОценок пока нет

- Electro DosДокумент8 страницElectro DosHuayhua EdwarОценок пока нет

- Soldadura Por ArcoДокумент6 страницSoldadura Por ArcoLuis GuerreroОценок пока нет

- Metales de Aporte para Soldadura FinalДокумент18 страницMetales de Aporte para Soldadura FinalnashviviОценок пока нет

- Informe Grupo ArcoДокумент4 страницыInforme Grupo Arcoaldair pedro pacheco huancaОценок пока нет

- Texto de Soldadura AcabadoДокумент59 страницTexto de Soldadura Acabadogabo NeryОценок пока нет

- Cuestionario RetroДокумент4 страницыCuestionario RetroJuan Gonzales PallaresОценок пока нет

- Proceso SmawДокумент46 страницProceso SmawAndree Castillo Chavez100% (1)

- Cuestionario 8 - Procesos de ManufacturaДокумент5 страницCuestionario 8 - Procesos de ManufacturaRodri Condori Bedoya0% (1)

- Proceso de Soldadura - SawДокумент8 страницProceso de Soldadura - SawMiguel Canahuire MamaniОценок пока нет

- Fundamentos TeoricoДокумент14 страницFundamentos TeoricoLewy ViloriaОценок пока нет

- Ensayos Destructivos y No DestructivosДокумент52 страницыEnsayos Destructivos y No DestructivosFrank PascumalОценок пока нет

- Proyecto de SoldaduraДокумент31 страницаProyecto de Soldaduramelgar segundo0% (1)

- Soldadura Smaw InformeДокумент11 страницSoldadura Smaw InformeCarmen Edith GalvezОценок пока нет

- Tutorial Nº 45Документ20 страницTutorial Nº 45Ramiro MontañoОценок пока нет

- Procesos de Manufactura (Soldadura) : Luis A. SantosДокумент43 страницыProcesos de Manufactura (Soldadura) : Luis A. SantosJOSTYN DANILO ESTUPIAN GONZALEZОценок пока нет

- Informe ProcesosДокумент13 страницInforme ProcesosMATEO PEREZ CANTILLOОценок пока нет

- Exposición Soldadura de Arco SumergidoДокумент4 страницыExposición Soldadura de Arco SumergidoMichael CamachoОценок пока нет

- Rojas Tã¡Cunan Trabajo s8Документ12 страницRojas Tã¡Cunan Trabajo s8Jean carlos Patala sanchezОценок пока нет

- Unidad 2Документ82 страницыUnidad 2Under WearОценок пока нет

- Revestimiento de ElectrodosДокумент7 страницRevestimiento de ElectrodosKevin Shinder Jesus Colque EscobedoОценок пока нет

- Soldadura en el montaje de tuberías. FMEC0108От EverandSoldadura en el montaje de tuberías. FMEC0108Рейтинг: 3.5 из 5 звезд3.5/5 (3)