Академический Документы

Профессиональный Документы

Культура Документы

Sesión 5 - Supermarket - Sistema Kanban

Загружено:

Angel Cortez Espinoza50%(2)50% нашли этот документ полезным (2 голоса)

301 просмотров59 страницАвторское право

© © All Rights Reserved

Доступные форматы

PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PDF, TXT или читайте онлайн в Scribd

50%(2)50% нашли этот документ полезным (2 голоса)

301 просмотров59 страницSesión 5 - Supermarket - Sistema Kanban

Загружено:

Angel Cortez EspinozaАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 59

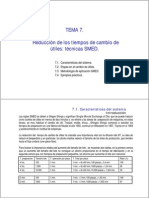

Programa Internacional de Formacin

Six Sigma Black Belt

Roberto Minaya V.

Curso: Lean Estrategias y

Herramientas para la aplicacin

Sesin 5

Roberto Minaya V.

Supermarket Pull System

- Sistema KANBAN -

Supermarket Sistema Kanban

SESIN 5

1. Introduccin al Kanban

2. Definicin de Kanban.

3. Cundo se debe usar Kanban?

4. Sistema de produccin "Push" Vs. sistema "Pull"

5. Water spider o Runners

6. Tipos de Kanban y su utilizacin.

7. Clculo de las cantidades en stock.

8. El "Buffer Stock".

9. Stock de Seguridad - WIP.

10. Determinacin de Kanbans

11. Implementacin del "Supermarket".

12. El flujo de la informacin en "Kanban".

13. El flujo de los materiales en "Kanban".

14. Implementacin Inicial y errores ms comunes

15. Creacin del equipo de Implementacin. 3.

PRODUCTO DE APRENDIZAJE ESPERADO

SESIN 5

Clculo y diseo de una tarjeta Kanban,

elaborando su flujo de uso en un proceso.

Manufactura Esbelta

Calidad Costo - Entrega

Estandarizacin (ISO) , 5S, TPM, Produccin Nivelada

Personas Pensamiento Esbelto

Proceso Esbelto, gil

Ideas Kaizen

Eliminacin

Sistemtica del

Desperdicio

JIT

VELOCIDAD

Eliminacin

Sistemtica de

Defectos

JIDOKA

PREVENCION

DE

ERROR

Visin Futura:

EMPRESA CON MANUFACTURA ESBELTA

Taiichi Ohno visit por primera vez los

Estados Unidos en los aos 50.

Qued sorprendido al ver los

supermercados americanos (que por

lo visto aun no haban llegado al

Japn), y adapt el sistema de

reposicin que observ en ellos en

una planta industrial.

Supermarket

Sistema PULL - KANBAN

Qu es?

Es un almacn temporal que se localiza en

un rea muy cercana a las operaciones,

con la finalidad de reducir los tiempo de

surtimiento de materiales y mantener la

celda o lnea trabajando.

Este almacn surtido por movedores de

materiales, llamados Runners o Water

Spider, los cuales surten las lneas en base

a las seales (kanban) que van recibiendo

El Supermercado

KANBAN

Kanban literalmente significa

tarjeta visual seal o cartelera

Toyota originalmente utiliz Kanbans

para limitar la cantidad de inventario

que se necesita para los trabajos en

proceso work in progress - WIP en el

piso de la planta

No slo es exceso de inventario sino el

tiempo que perdemos en no fabricar

otros elementos

Las Tarjetas Kanban actan como una

forma de monedas que rotan

conforme al trabajo en proceso WIP. Limitan el exceso

de trabajo en

proceso

Funcionamiento del Sistema Kanban

283 582 328 582

Puesto 1 Puesto 2

BKP1 BRKP1

BKT2

Zona de almacn de

salidas de PT1

Zona de almacn de

entradas de PT2

Situacin inicial, T1 suministra componentes 582 a T2.

283 582 328 582

BKP1 BRKP1

BKT2

Zona de almacn de

salidas de PT1

Zona de almacn de

entradas de PT2

Paso 1. El operario del PT2, al utilizar las piezas (582) del contenedor,

despega el Kanban de transporte y lo introduce en el buzn BKT2

Funcionamiento del Sistema Kanban

Puesto 1 Puesto 2

283 582 328 582

BKP1 BRKP1

BKT2

Zona de almacn de

salidas de PT1

Zona de almacn de

entradas de PT2

Paso 2. El operario de transporte, con el contenedor vaco y su correspondiente

Kanban de transporte, se dirige a buscar mas piezas.

Funcionamiento del Sistema Kanban

Puesto 1 Puesto 2

283 582 328 582

BKP1 BRKP1

BKT2

Zona de almacn de

salidas de PT1

Zona de almacn de

entradas de PT2

Paso 3. El operario de transporte deja el contenedor vaco y elige otro lleno con las

piezas necesarias. Para ello compara la informacin de los Kanbans de transporte y

produccin .

Funcionamiento del Sistema Kanban

Puesto 1 Puesto 2

283 582 328 582

BKP1 BRKP1

BKT2

Zona de almacn de

salidas de PT1

Zona de almacn de

entradas de PT2

Paso 4. Una vez elegido el contenedor, despega su Kanban de produccin y lo introduce

en el buzn BRKP1.

Funcionamiento del Sistema Kanban

Puesto 1 Puesto 2

283 582 328 582

BKP1 BRKP1

BKT2

Zona de almacn de

salidas de PT1

Zona de almacn de

entradas de PT2

Paso 5. El operario adhiere al contenedor elegido el Kanban de transporte que llevaba

y se dirige a lugar asignado para las piezas en el PT2.

Funcionamiento del Sistema Kanban

Puesto 1 Puesto 2

283 582 328 582

BKP1 BRKP1

BKT2

Zona de almacn de

salidas de PT1

Zona de almacn de

entradas de PT2

Paso 6. El nuevo contenedor es puesto en la zona de almacenamiento del PT2, con lo

cual este se encuentra como inici.

Funcionamiento del Sistema Kanban

Puesto 1 Puesto 2

283 582 328 582

BKP1 BRKP1

BKT2

Zona de almacn de

salidas de PT1

Zona de almacn de

entradas de PT2

Paso 7. El Kanban de produccin pasa con orden de prioridad al BKP1 donde se

convierte en orden de produccin, con lo cual llegado el momento el trabajador del

puesto PT1 lo recoge e inicia la fabricacin de las piezas retiradas.

Funcionamiento del Sistema Kanban

Puesto 1 Puesto 2

Funcionamiento del Sistema Kanban

283 582 328 582

Puesto 1 Puesto 2

BKP1 BRKP1

BKT2

Zona de almacn de

salidas de PT1

Zona de almacn de

entradas de PT2

Paso 8. El Puesto 1 termina de producir las 582 piezas, las identifica con el kanban de

produccin y se vuelve a la situacin inicial.

Flujo de Informacin y Flujo de Produccin

Buffer

Proceso

Inicial

Buffer

Proceso

Final

Proceso

Kanban

Post

Flujo de Material

Flujo del Kanban de Produccin

Kanban

Post

El Supermercado

Propsito: Controlar la produccin y el proceso de aprovisionamiento sin utilizar una

programacin. Controlar la produccin entre puestos de trabajo

Kanban de material

Sistema Kanban

- Toyota Production System -

http://www.toyota-global.com/company/vision_philosophy/toyota_production_system/just-in-time.html

1

st

LEVEL SUPPLIER

END CUSTOMER

2

nd

LEVEL

SUPPLIER

PROCESS #3 PROCESS #2 PROCESS #1

2

nd

LEVEL

SUPPLIER

2

nd

LEVEL

SUPPLIER

Material

Information

Supermarket

Legend

1

Sequence / Timing

1

9

9

9 4 3 5

2

6

10

10

10 7 8

SISTEMA KANBAN

SISTEMA KANBAN

Sistema Kanban - 07 reglas -

1. El proceso cliente tira jala slo:

El material requerido

En la cantidad necesaria

En el momento preciso.

2. El proceso proveedor produce slo las cantidades

consumidas por el proceso cliente. Esta cantidad es

detallada en el Kanban

3. Nada se transporta y/o produce sin un Kanban.

4. Contenedor Kanban: Cero defectos, Cantidad Exacta

5. El tamao del lote y nmero de Kanbans debe ser

minimizado cuando sea posible, reduciendo de este

modo: la unidades producidas, el tiempo y el costo de

inventario.

6. El Kanban habr de utilizarse para lograr la adaptacin a

pequeas fluctuaciones de la demanda. (Ajuste de la

produccin mediante Kanban)

7. 01 contenedor = 01 kanban

Bsicamente los sistemas Kanban pueden aplicarse

solamente en fbricas que impliquen produccin en serie

o repetitiva.

Deben cumplir con las siguientes caractersticas:

Nivelado de las variaciones de la produccin

Tiempo de setup mnimo

La disposicin de las mquinas debe ajustarse al flujo

nivelado de produccin

Trabajadores polivalentes que trabajen en lneas

multiprocesos

Ruta estndar de operaciones para producir una

unidad de producto en un ciclo de tiempo

Autocontrol: sistema de control autnomo de defectos

Lotes pequeos

ndices de Calidad altos!

EN QU TIPO DE TRABAJOS SE PUEDE APLICAR?

Enfoque del Kanban

Prevenir que se agregue trabajo

innecesario a aquellas rdenes

ya empezadas y prevenir el

exceso de papeleo innecesario.

Otra funcin del KANBAN es la

del movimiento de material, la

etiqueta KANBAN se debe

mover junto con el material

Poder empezar cualquier

operacin estndar en

cualquier momento.

Dar instrucciones basados en

las condiciones actuales del

rea de trabajo.

Cundo es necesario aplicar Kanban?

1. Cuando el ensamble final se efecta en un rea y el sub

ensamble en otra, por lo que no resulta prctico transportar

un producto cada vez.

2. Cuando una operacin proveedora gasta ms tiempo en

alistar sus mquinas al realizar un cambio de producto

que el departamento usuario

3. Cuando existen problemas de calidad, cuellos de botella

o problemas de capacidad que obstaculizan el flujo normal

de las operaciones.

4. Cuando la empresa tiene problemas de inventario en

proceso y/o exceso de inventario en bodegas de materia

prima y producto terminado.

5. Cuando hay problemas de desperdicio en proceso

6. Cuando existe un excesivo nmero de operaciones en

proceso y se necesita realizar una racionalizacin

7. Cuando en la empresa se tiene gran nmero de

problemas ocultos que deterioran las eficiencias y

rendimientos tanto de tiempo como de materiales

El supermercado hace que el inventario existente

sea transparente.

Hay un sitio para cada cosa y cada cosa est en su

sitio.

Fcil identificacin de los lugares que

corresponden a cada referencia.

El stock mximo puede limitarse fcilmente.

Es posible definir un stock mnimo.

Existe posibilidad de control por parte del proceso

anterior siguiendo la mxima: lo que ha salido del

supermercado debe ser repuesto.

Incrementa la habilidad de manejar la cadena de

suministros

Minimiza el riesgo de inventarios obsoletos

Ventajas del Supermercado

Tipos de Kanban

Tipos de

Kanban

Kanban de

Material

Kanban de

Produccin

Kanban de

Proveedores

Kanban de

Excepciones

Kanban

Reposicin

Kanban de Retiro de

Producto

Seala que productos son

autorizados para ser enviados al

Cliente

Seala que productos producir y

cuando producirlos

Repone stock de proveedores

Autoriza el uso de especiales

reglas de manejo de productos

Usado entre procesos en la Planta

Enva como ordenes los pedidos a

los proveedores

Kanban de Produccin

Este tipo de Kanban es utilizado en lneas de ensamble

y otras reas donde el tiempo de set-up es cercano a

cero.

Cuando las etiquetas no pueden ser pegadas al

material por ejemplo, si el material est siendo tratado

bajo calor, stas debern ser colgadas cerca del lugar

de tratamiento de acuerdo a la secuencia dentro del

proceso.

Indican al proveedor que produzca un nuevo

contenedor para sustituir al que haba trasladado hasta

el almacn de materias primas del cliente.

Se mueven dentro del puesto de trabajo y funciona

como orden de produccin

Informacin:

ID del tem.

Capacidad del contenedor.

Identificacin del CT.

Identificacin de O.P.

Kanban de Material - Retiro-

Este tipo de etiquetas es utilizado en reas tales como:

Prensas

Moldeo por confeccin; y,

Estampado.

Se coloca la etiqueta Kanban de Material en ciertas

posiciones en las reas de almacenaje, y especificando la

produccin del lote; la etiqueta sealador Kanban

funcionar de la misma manera que un Kanban de

produccin.

Se mueven entre dos Centros de Trabajo - CT e indican

las cantidades de producto a retirar del proceso anterior

Informacin:

ID del tem.

Capacidad del contenedor.

Nmero de tarjeta y nmero de tarjetas emitidas.

Origen de la pieza.

Destino de la pieza.

Kanban de Material

http://www.toyota.com.ar/experience/the_company/suministro-2.aspx

Kanban Disparador

Kanban Disparador

Kanban de Ubicacin

Kanban Disparador

1. Levantar informacin del proceso (VSM)

2. Calcular las dimensiones: (cantidad por

tarjeta, total de tarjetas)

3. Disear el Kanban

4. Entrenar a todos en el Kanban

5. Poner en prctica

6. Auditar y mantener en el tiempo

7. Mejorar en el tiempo

07 pasos para implementar Kanban

Levantar la informacin del Proceso

Bases Lgicas de los Inventarios

Cycle Stock

Cantidad requerida

para cubrir la

demanda promedio

Buffer Stock

Cantidad requerida para cubrir al cliente

variacin de la demanda

Safety Stock

Cantidad requerida para cubrir la

variabilidad del proceso interno

La demanda promedio

Reponer el tiempo de

entrega

Volatilidad de la

demanda

Errores de pronstico

Tiempos Muertos

Mala Calidad

Puntos Claves

Clculo del Inventario

Lotes de tamao pequeo

Ventajas

reduccin del inventario del ciclo

reduccin del tiempo de elaboracin

menor necesidad de espacio

reduccin tiempos de entrega

reduccin del inventario en trnsito

reduccin de los tiempos de espera

ayuda a mantener una carga de trabajo uniforme

mayor intercambiabilidad

programacin ms simple

Desventaja del incremento de reajustes de preparacin

El lmite mximo puede quedar definido por alguno de los siguientes sistemas:

Introduccin de KANBAN (si no hay KANBAN no hay reposicin posible, no hace falta

ms).

espacio disponible (si no hay donde poner el contenedor no hay reposicin posible)

marca de nivel mximo.

Clculo de Dimensiones del Supermercado

La idea es que deben

haber un lmite

mnimo (el que

asegure

disponibilidad de

material en todo

momento) y un lmite

mximo (para evitar

reponer sin medida).

Donde:

N = nmero de kanbans contenedores

d = demanda promedio sobre un perodo de tiempo

L = Lead Time para reemplazar una orden

S = stock de seguridad

C = tamao del contenedor

N de Kanbans =

Demanda esperada en el lead time + stock de seguridad

Capacidad del contenedor

N =

dL + S

C

Determinando el nmero de Kanbans

d = 150 botellas por hora

L = 30 minutos = 0.5 horas

S = 0.10(150 x 0.5) = 7.5

C = 25 botellas

Utilice a partir de 4 para permitir algunas fallas en el sistema

Utilice 3 menos que 3 para forzar a la mejora

N = =

= = 3.3 kanbans contenedores

dL + S

C

(150 x 0.5) + 7.5

25

75 + 7.5

25

Determinando el nmero de Kanbans

k = Numero de tarjetas kanban

C = Tamao del Container

Proceso A Proceso B

WIP

WIP = k C

Determinando el nmero de Kanbans

N Kanbans = Demanda diaria promedio x tiempo de ciclo x factor de seguridad

Tamao del lote del contenedor

Demanda diaria promedio: produccin diaria promedio para cada pieza

Tiempo de ciclo: tiempo que demora en obtener una pieza. (procesamiento o compra del

tem)

Factor de seguridad: es un porcentaje que aumenta el nmero de kanbans, el cual se

pone como medida de precaucin.

Tamao del lote del contenedor: nmero de partes que tiene cada contenedor y que

est registrado en el Kanban.

Determinando el nmero de Kanbans

Problema:

La planta de fabricacin de automviles de Toyota, tiene

una demanda mensual por el modelo Toyota Corolla de

1200 vehculos. En la planta se trabaja 20 das al mes.

Calcular el nmero de Kanban para el proceso de

colocacin de los neumticos en los automviles si:

El tiempo de ciclo de los neumticos es de 3 horas, lo

que equivale a de da de trabajo.

El tamao de lote es de 16 neumticos en cada

contenedor.

El factor de seguridad es de 1.5.

Cul es el nmero de Kanban que necesitamos?

Determinando el nmero de Kanbans

Ejemplo

Solucin

Cada vehculo utiliza 4 neumticos, por lo tanto:

Demanda diaria promedio = 4*1200/20 = 240

unidades/da

Tiempo de ciclo = 0.25 das

N de Kanbans = 240 x 0.25 x 1.5 = 5.62 => 6

16

Que el factor de seguridad sea 1.5 significa que vamos

a procesar 50% ms de Kanban de los que realmente

necesitamos (inventario de seguridad)

De estos 6 Kanban, en realidad slo necesitamos 3.74

(4) Kanban para que el proceso funcione. Los otros

dos Kanban sirven como un amortiguador que se

utilizar hasta que el proceso sea estable y predecible.

Determinando el nmero de Kanbans

Ejemplo

El diseo tendr en cuenta:

Cmo se controla el material?

Cules son las seales visuales?

Cules sern las reglas para llevar a cabo el

kanban?

Quin se encargar de las transacciones kanban?

Diseo del Kanban

Quin tomar las decisiones de

planificacin?

Quin va a resolver los problemas?

Qu puntos de control visual sern

necesarios?

Qu entrenamiento es requerido?

Cul es el perodo de implementacin?

Dimensiones del kanban a las condiciones actuales

Adaptar el tamao del contenedor para permitir el

flujo

Asegrese que el Kanban sea una seal visual

Desarrollar normas que proporcionan puntos de

decisin, adems de los controles

Capacitar a los operadores para ejecutar el sistema

Kanban

Configure los planes de auditora para evitar

suposiciones actuales y mantener la

disciplina del sistema

Desarrollar un plan de mejora gradual para reducir las

cantidades en los kanban

Puntos Claves para el xito de la implementacin

del Supermercado

La etiqueta Kanban

contiene informacin que

sirve como orden de

trabajo, su funcin

principal.

Da informacin acerca de

qu se va a producir, en

que cantidad, mediante

que medios, y como

transportarlo.

Etiqueta KANBAN

La informacin en la etiqueta Kanban debe ser tal,

que debe satisfacer tanto las necesidades de

manufactura como las del proveedor del material.

La informacin necesaria es la siguiente:

Nmero de parte del componente y su

descripcin

Nombre/Nmero del producto

Cantidad requerida

Tipo de manejo de material requerido

Dnde debe ser almacenado cuando sea

terminado

Punto de reorden

Secuencia de ensamble/produccin del

producto

Etiqueta del KANBAN

Etiqueta del KANBAN

Heijunka Box

Herramienta de programacin visual

Es un calendario de pared que se divide en "casillas

Cada columna de casillas representan un perodo especfico de tiempo.

Kanban de colores se colocan en los casilleros para un control visual de las prximas series de produccin.

Heijunka Box hace que sea fcil de ver qu tipo de trabajos estn en la cola para la produccin y cuando

estn programados.

Los trabajadores remueven los kanban para el presente perodo del casillero correspondiente con el fin de

saber qu les toca hacer.

Estas tarjetas se pasarn a otra seccin al procesar el trabajo relacionado.

Ideal, perodos de 20

minutos

En cada uno de esos intervalos cabr la

posibilidad de fabricar una determinada

combinacin de productos (por ejemplo, 4

del P1 y 2 del P4; o 5 del P3 y 0 del resto;

o) Lo importante es que la carga de

trabajo que supone pueda ser absorbida en

ese intervalo de tiempo.

En la medida de lo posible se debe tratar

siempre de reducir al mnimo el tamao de

los lotes para ganar en flexibilidad y reducir

stocks.

Heijunka Box

Heijunka Box

Heijunka Box

1 Obtener instrucciones del Heijunka Box 10S

2 Trasladarse a la zona de palets vacios 1m

3

Conseguir un palet vacio para entregar a

la Celula

30s

4 Trasladarse a la celula 30s

5

Dejar pallet vacio con kanban y recoger

pallet lleno con kanban

1m

6 Trasladarse a la zona de almacn 1m

7 Entregar productos terminados 1m

8

Escanear cdigo de barras y actualizar la

base del PT

1m

9 Repetir el ciclo 1m

7m30s

Kanban Board

P1 P2 P3 P4 Pn

Condiciones Normales

de Operacin

Requiere Atencin

Atender con Urgencia

Nmero Total

de Kanbans

Punto de Pedido

Stock de

Seguridad

Kanban Board

Tablero de Programacin: Kanban Board: Este provee a los supervisores y al personal la

posibilidad de observar holisticamente los requerimientos y el stock, siendo capaces de

manejar su propio trabajo.

Los kanbans conforme se consumen en el

proceso siguiente se acumulan en un Tablero

Kanban del proceso precedente.

Se compone de tantas columnas como

productos existen y para cada producto se

divide en 3 diferentes zonas:

La zona verde: El proceso siguiente tiene

stock para trabajar, por lo cual el proceso

todava no debe iniciarse; si se produce

incurrimos en desperdicio por

sobreproduccin.

La zona de Amarilla: Da una seal de

advertencia, ya que advierte de que vamos a

caer en la zona roja. El proceso siguiente si

sigue trabajando puede quedarse sin stock

La zona roja: representa de emergencia,

produccin urgente. Significa que hay stock

cero en el proceso siguiente y que debemos

empezar la produccin.

Kanban Board

Referencias bibliogrficas

THE TOYOTA WAY: Como el Fabricante Mas

Grande del Mundo Alcanz el xito. Jeffrey

K. Liker (2010) Editorial Norma.

Вам также может понравиться

- KanbanДокумент37 страницKanbanEnrique Soto VasquezОценок пока нет

- WCM Taller KanbanДокумент77 страницWCM Taller KanbanMemo Gonzalez AlemanОценок пока нет

- KANBANДокумент16 страницKANBANNikko Parherr100% (1)

- 3-Herramientas Identificacion de Perdidas y Mejorar ProcesosДокумент56 страниц3-Herramientas Identificacion de Perdidas y Mejorar ProcesosElba Margarita Cruz RiosОценок пока нет

- Geo 7.kpiДокумент22 страницыGeo 7.kpiCarolinaZavaletaОценок пока нет

- Ejercicio Kanban y Heijunka Sistemas FlexiblesДокумент2 страницыEjercicio Kanban y Heijunka Sistemas FlexiblesEfrain Pech CupulОценок пока нет

- Teoria - JITДокумент27 страницTeoria - JITMarceloОценок пока нет

- Poka - YokeДокумент26 страницPoka - YokeOscar Ybañez0% (1)

- Muestreo de TrabajoДокумент22 страницыMuestreo de TrabajoAlexzy Ramirez BustamanteОценок пока нет

- Indicadores Del TPMДокумент3 страницыIndicadores Del TPMZulay Rincon GomezОценок пока нет

- Analisis de Operaciones Semana 9Документ18 страницAnalisis de Operaciones Semana 9rogerОценок пока нет

- Balance línea producción confecciones PYMEДокумент22 страницыBalance línea producción confecciones PYMEricardo lumbreОценок пока нет

- Sistema Kanban y JIT: gestión de producción con enfoque esbeltoДокумент34 страницыSistema Kanban y JIT: gestión de producción con enfoque esbeltoAlonso EspinozaОценок пока нет

- Antología de Justo A TiempoДокумент39 страницAntología de Justo A TiempoJesus Alejandro Santiago Guillen100% (1)

- Indicadores de Mantenimiento - EjeciciosДокумент5 страницIndicadores de Mantenimiento - EjeciciosAlejosMiguelОценок пока нет

- MODELO TPM NacobreДокумент19 страницMODELO TPM NacobreHumberto ZamoraОценок пока нет

- 3.3 Herramientas Lean ManufacturingДокумент7 страниц3.3 Herramientas Lean ManufacturingLuis Demetrio Peralta MadrigalОценок пока нет

- Kanban y JIT..Документ32 страницыKanban y JIT..Iván Galarza100% (1)

- Ocho desperdicios en la manufactura esbeltaДокумент8 страницOcho desperdicios en la manufactura esbeltaghfdgОценок пока нет

- Value Stream Map ActualДокумент33 страницыValue Stream Map ActualluismiguelpuppiugazОценок пока нет

- Unidad 5 Administracion de Operaciones 1Документ12 страницUnidad 5 Administracion de Operaciones 1EvaMuñozОценок пока нет

- Conceptos Básicos Del TPMДокумент16 страницConceptos Básicos Del TPMNatta MakkaОценок пока нет

- Balanceo de LineasДокумент16 страницBalanceo de LineasYenifer Pineda BolivarОценок пока нет

- Balanceo de Lineas Por Metodo Yamzumi JJRBДокумент14 страницBalanceo de Lineas Por Metodo Yamzumi JJRBSamuel Morones100% (2)

- Diagrama Hombre - MáquinaДокумент8 страницDiagrama Hombre - MáquinaMarcia DanielaОценок пока нет

- OEE: Cómo medir la eficiencia de maquinaria industrialДокумент5 страницOEE: Cómo medir la eficiencia de maquinaria industrialbohormitaОценок пока нет

- Ejemplo OEEДокумент3 страницыEjemplo OEEKattia Jeraldine Uitzil YamОценок пока нет

- 07 Balance de LíneaДокумент27 страниц07 Balance de LíneaJoseph Stiven RiverosОценок пока нет

- 3) Seis Grandes Perdidas-Pilares Del TPMДокумент48 страниц3) Seis Grandes Perdidas-Pilares Del TPMVictor Vega Ybañez100% (1)

- El Nuevo Taller de Condiciones InfrahumanasДокумент7 страницEl Nuevo Taller de Condiciones InfrahumanasMarcelino Polo0% (1)

- Metodologia de Aplicacion de SMEDДокумент8 страницMetodologia de Aplicacion de SMEDDavid RodriguezОценок пока нет

- Manual - Practicas Estudio Del Trabajo I DOZ R 1.2Документ8 страницManual - Practicas Estudio Del Trabajo I DOZ R 1.2Javier HernandezОценок пока нет

- EET S03.s2 - Procedimiento BasicoДокумент27 страницEET S03.s2 - Procedimiento BasicoMaribel TelloОценок пока нет

- Pilar Mantenimiento de Calidad (Hinshitsu Hozen) - EsneiderДокумент19 страницPilar Mantenimiento de Calidad (Hinshitsu Hozen) - EsneiderLaMentePerverzaMiusiОценок пока нет

- SMEDДокумент8 страницSMEDSusana Martinez BuenoОценок пока нет

- TAREA #1 - Aplicación Del Pensamiento EsbeltoДокумент9 страницTAREA #1 - Aplicación Del Pensamiento EsbeltoDavid ReyesОценок пока нет

- LEAN MANUFACTURING: ELIMINACIÓN DE DESPERDICIOSДокумент88 страницLEAN MANUFACTURING: ELIMINACIÓN DE DESPERDICIOSAlan AguilarОценок пока нет

- 3 Mat Lectura 2 Semana 7 Jit PDFДокумент26 страниц3 Mat Lectura 2 Semana 7 Jit PDFXaigua YahirОценок пока нет

- 8.sistemas AndonДокумент22 страницы8.sistemas AndonAileen Paolita Cortez MamaniОценок пока нет

- El VSMДокумент23 страницыEl VSMLeidy Valencia100% (1)

- SMEDДокумент4 страницыSMEDFernandaRiberaAnteloОценок пока нет

- Práctica de Lean Manufacturing 03Документ8 страницPráctica de Lean Manufacturing 03Christopher Soto SalinasОценок пока нет

- OEEДокумент22 страницыOEECristian Uriel Loredo PalomoОценок пока нет

- Practica 5Документ8 страницPractica 5Rikardo VergaraОценок пока нет

- Ejercicios Del Método KanbanДокумент12 страницEjercicios Del Método KanbanSAIRY YAZMIN MARTINEZ GARCIA100% (1)

- Poka YokeДокумент8 страницPoka YokeCarlos AguilarОценок пока нет

- Herramientas Lean Manufacturing 3.3Документ16 страницHerramientas Lean Manufacturing 3.3Felimundo MendozaОценок пока нет

- Lean VSM, Takt Time y KanbanДокумент54 страницыLean VSM, Takt Time y KanbanDavid Mendoza AissaОценок пока нет

- 2-Estudio de MétodosДокумент27 страниц2-Estudio de MétodosWilder AtaypomaОценок пока нет

- Mantenimiento Planificado PDFДокумент9 страницMantenimiento Planificado PDFaespinosa_rОценок пока нет

- 5.1. Requisitos Del Mantenimiento de Acuerdo A La Norma ISO-9001 e ISO TS 16949Документ10 страниц5.1. Requisitos Del Mantenimiento de Acuerdo A La Norma ISO-9001 e ISO TS 16949alexhuesca100% (1)

- EET S12.s1 - Peligros ErgonomicosДокумент19 страницEET S12.s1 - Peligros ErgonomicosMaribel TelloОценок пока нет

- Protocolo Estudio de Tiempos Con CronometroДокумент5 страницProtocolo Estudio de Tiempos Con CronometroAYUA0223Оценок пока нет

- 4.4 Elementos Del Sistema JITДокумент11 страниц4.4 Elementos Del Sistema JITMarco Antonio Gómez SernaОценок пока нет

- Sistema Kanban: origen, definición, tipos y cicloДокумент42 страницыSistema Kanban: origen, definición, tipos y cicloJuan Camilo ErazoОценок пока нет

- Resumen de EpecДокумент6 страницResumen de EpecBenito Camelo Camacho AnguloОценок пока нет

- KANBAN CalidadДокумент14 страницKANBAN CalidadBick Lopez100% (1)

- KanbanДокумент19 страницKanbanMelissa Palma PortugalОценок пока нет

- KanbanДокумент24 страницыKanbanAnia SánchezОценок пока нет

- Kanbans Final 1Документ30 страницKanbans Final 1Ilse GutierrezОценок пока нет

- MotivaciónДокумент16 страницMotivaciónAngel Cortez EspinozaОценок пока нет

- Informe de PrácticasДокумент4 страницыInforme de PrácticasAngel Cortez EspinozaОценок пока нет

- Sesión 2 - 5S - Gestión VisualДокумент49 страницSesión 2 - 5S - Gestión VisualAngel Cortez EspinozaОценок пока нет

- Sesión 5 - Supermarket - Sistema KanbanДокумент59 страницSesión 5 - Supermarket - Sistema KanbanAngel Cortez EspinozaОценок пока нет

- Jidoka y Cero Defectos: Herramientas Lean para la Mejora de Calidad y ProductividadДокумент49 страницJidoka y Cero Defectos: Herramientas Lean para la Mejora de Calidad y ProductividadAngel Cortez EspinozaОценок пока нет

- 19-08 Sílabo Lean - EHAДокумент4 страницы19-08 Sílabo Lean - EHAAngel Cortez EspinozaОценок пока нет

- 19-08 Sílabo Lean - EHAДокумент4 страницы19-08 Sílabo Lean - EHAAngel Cortez EspinozaОценок пока нет

- Sesión 1 - Lean - 08 DesperdiciosДокумент62 страницыSesión 1 - Lean - 08 DesperdiciosAngel Cortez EspinozaОценок пока нет

- GP1Документ4 страницыGP1Angel Cortez EspinozaОценок пока нет