Академический Документы

Профессиональный Документы

Культура Документы

Inspeção de Coluna de Perfuração - 3 Ed - Jan.2004

Загружено:

Carlos GuarinoОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Inspeção de Coluna de Perfuração - 3 Ed - Jan.2004

Загружено:

Carlos GuarinoАвторское право:

Доступные форматы

Inspeo de Coluna

de Perfurao

CONTEDOS:

Captulo 1 Introduo

1.1 Histria.................................................................................... 1

1.2 Objetivos................................................................................. 1

1.3 Patrocnio................................................................................ 1

1.4 Nota de Direitos Autorais...................................................... 1

1.5 Contedo................................................................................. 1

1.6 Revises e Correes.............................................................. 1

1.7 Suposies.............................................................................. 1

1.8 Limitaes.............................................................................. 1

1.9 Termos e Condies para uso................................................ 2

1.10 Produtos do Proprietrio....................................................... 2

1.11 Tecnologia do Proprietrio e Acordo de Licena................. 2

1.12 Negativa de Obrigaes........................................................ 2

1.13 Responsabilidade para Cumprimento................................... 2

Captulo 2 Especificando o Programa de Inspeo

2.1 Escopo e Introduo............................................................. 3

2.2 Definio do Cliente............................................................ 3

2.3 Mtodos de Inspeo........................................................... 3

2.4 Programa de Inspeo.......................................................... 3

2.5 Conduzindo o Programa de Inspeo................................... 3

2.6 Desviando dos Pedidos de Tramitao..................... 3

2.7 Especificando Mtodos Aplicveis...................................... 3

2.8 Estabelecendo Critrio de Aceitao................................... 4

2.9 Formulrio de Pedido de Inspeo de Coluna de Perfurao 5

2.10 Frequncia da Inspeo........................................................... 5

2.11 Objetivos Essenciais da Inspeo........................................... 5

2.12 Primeiro Objetivo do Inspetor................................................. 5

2.13 Segundo Objetivo do Inspetor................................................. 7

2.14 Considerao para Escalar Re-inspeo................................... 7

2.15 Calculando Dano de Fadiga Cumulativa.................................. 7

2.16 Escala de Inspeo.................................................................... 8

2.17 Estimativa de Manual vs Base de Computador........................ 8

2.18 Inspeo Por Excesso de Uso................................................... 8

2.19 Custos da Inspeo................................................................... 8

2.20 Limitaes das Diretrizes neste Padro.................................... 9

2.21 Definies................................................................................. 9

2.22 Histria e Evoluo das Classes de Drill Pipes usados............ 9

2.23 Adequao para o Propsito..................................................... 10

2.24 Ajuste da Aceitao do Critrio ............................................... 10

2.25 A Inspeo do Procedimento Crtica..................................... 10

2.26 Procedimento afeta o Resultado............................................... 10

2.27 Perguntas Mais Freqentes....................................................... 11

Captulo 3 Procedimentos de Inspeo

3.1 Contedos................................................................................. 19

3.2 A Inspeo da Transao.......................................................... 19

3.3 Comunicao............................................................................ 19

3.4 Inspeo Visual de Tubos......................................................... 20

3.5 Inspeo do Dimetro Externo de Tubos.................................. 21

3.6 Inspeo Ultrassnica da Espessura da Parede .......................... 21

3.7 Inspeo Eletromagntica 1....................................................... 22

3.8 Inspeo Eletromagntica 2....................................................... 23

3.9 Inspeo MPI de Slip/Upset.................................................... 25

3.10 Inspeo Ultrassnica (UT) da rea de Slip/Upset.................. 26

3.11 Inspeo Visual de Conexes.................................................... 28

3.12 Inspeo dimensional 1............................................................. 32

3.13 Inspeo Dimensional 2............................................................ 33

3.14 Inspeo Dimensional 3............................................................ 39

3.15 Inspeo de Conexes por Luz Negra....................................... 43

3.16 Inspeo de Conexo UT........................................................... 45

3.17 Inspeo por Lquido Penetrante............................................... 46

3.18 Inspeo da Ranhura do Elevador.............................................. 48

3.19 Inspeo dos Percussores na Oficina.......................................... 49

3.20 Inspeo do Kelly........................................................................ 50

3.21 Inspeo de Ferramentas MWD/LWD na Oficina....................... 51

3.22 Inspeo de Motores e Turbinas na Oficina................................. 52

3.23 Insp.Escariadores, Perf. e Escariadores a Rolo na Oficina... 53

3.24 Inspeo de Estabilizador.............................................................. 54

3.25 Inspeo do Sub............................................................................. 55

3.26 Insp.Vlv.Segur.Superfcie, Vlv.Kelly, Prev.Int. Exploso ......... 57

3.27 Inspeo de Ferramentas Especiais no Campo............................. 60

3.28 Qualificao do Pessoal de Inspeo............................................ 61

3.29 Inspeo de Oficina das Ferramentas de Pescaria........................ 62

3.30 Mtodo de Inspeo de Partcula Magntica Residual................ 72

3.31 Inspeo Ultrassnica 1 (Flut) de Comprimento Pleno............... 74

3.32 Inspeo Ultrassnica 2 (Flut) de Comprimento Pleno............... 78

3.33 Reparo e Calibrao em Oficina do RSC.................................... 81

3.34 Rastreamento............................................................................... 85

3.35 Inspeo de Manobra do Convs de Perfurao......................... 87

Captulo 4 Registro de Inspeo e Fornecedores de Rosca

4.1 Escopo e Campo de Aplicao.................................................... 205

4.2 Definio e Limites de Registro.................................................. 205

4.3 Agentes Registrados.................................................................... 205

4.4 Categorias Registradas................................................................ 206

4.5 Pedidos Registrados........................................................ 206

4.6 Processo Registrado.................................................................... 207

4.7 Diretoria dos Fornecedores......................................................... 208

4.8 Mudanas no Programa de Qualidade........................................ 208

4.9 Re-Registro.................................................................................. 209

4.10 Descrio e Uso da Marca de Registro........................................ 209

Captulo 5 Anlise de Falha

5.1 Escopo e Definio...................................................................... 211

5.2 Preserva o Espcimen.................................................................. 211

5.3 Anlise e Ao Corretiva............................................................. 211

5.4 Falhas de Fadiga.......................................................................... 211

5.5 Caixa Bi-Partida........................................................................... 213

5.6 Aes Corretivas.......................................................................... 214

5.7 Falha de Toro............................................................................ 214

5.8 Prevenindo Falha de Toro......................................................... 214

5.9 Falha de Tenso............................................................................ 215

5.10 Cargas Combinadas..................................................................... 216

5.11 Craqueamento de Tenso de Sulfeto............................................ 216

Captulo 6 Adequao para Propsito

6.1 Escopo.......................................................................................... 217

6.2 Critrio de Aceitao................................................................... 217

6.3 Adequao para o Propsito........................................................ 218

6.4 Tipos de Critrios de Aceitao................................................... 219

6.5 Critrio de Aceitao de Ajuste................................................... 220

6.6 Critrio de Aceitao nos Tubos Drill Pipe.................................. 221

6.7 Critrio de Aceitao para Conexes........................................... 224

6.8 Critrio de Aceitao para Conexes de Apoio Rotativo em

Componentes BHA....................................................................... 232

6.9 Critrio de Aceitao para Frizos de Elevador em Drill Collars.. 235

Glossrio............................................................................................................... 239

Apndice............................................................................................................... 245

ndice..................................................................................................................... 249

Formulrio de Pedido de Inspeo........................................................................ 253

Lista de Tabelas

2.1 Mtodos de Inspeo Cobertos por este Padro........................... 14

2.2 Programas de Inspeo Recomendados para Drill Pipe............... 17

2.3 Programas de Inspeo Recomendado para outros Componentes 18

2.4 Frequncia de Inspeo Inicial Recomendada............................... 18

3.1 Caracterstica de Alvio de Tenso Exigido.................................. 68

3.2 Critrio de Aceitao para Tubo de Lavagem Usado................... 69

3.3 Dimenses do Cilindro e Fora de Cilindro Exigida para Conexes

API de Balano Frio..................................................................... 83

3.4 Presso Hidrulica Requerida para Conexes API de Balano

Frio............................................................................................... 84

3.5.1 Classificao de Peso Normal de Tubos Drill Pipe Usados e

Conexes..................................................................................... 89

3.5.2 Classificao de Tubos Usados Drill Pipe de Parede Espessa e

Conexes.................................................................................... 89

3.6.1 Critrio de Aceitao Dimensional para Tubos Drill Pipe

De Peso Normal Usado.............................................................. 90

3.6.2 Critrio de Aceitao Dimensional para Tubos Drill Pipe

Usados de Parede Espessa......................................................... 91

3.7.1 Critrio de Aceitao de Conexes NWDP usadas (conexes

API e similar sem proprietrio)................................................. 92

3.7.2 Critrio de Aceitao de Conexo NWDP usadas (conexes

Grant Prideco Hi Torque)....................................................... 95

3.7.3 Critrio de Aceitao de Conexo NWDP usadas (conexes

Grant Prideco eXtreme Conexes de Torque........................ 100

3.7.4 Critrio de Aceitao de Conexo NWDP usadas (conexes

Grant Prideco XT-M Conexes)............................................ 106

3.7.5 Critrio de Aceitao de Conexo NWDP usadas (conexes

Grant Prideco Conexes Doubl Shoulder) 111

3.7.6 Critrio de Aceitao de Conexo NWDP usadas (conexes

OMSCO TuffTorq) 113

3.7.7 Critrio de Aceitao de Conexo NWDP usadas (conexes

Hydrill Wedge Thread).. 116

3.7.8 Critrio de Aceitao de Conexo Usada p/ Drill Pipe classe

Premium TSR reduzido............................................................. 119

3.7.9 Critrio de Aceitao de Conexo e Drill Pipe usado de Parede

Espessa (Conexes API)............................................................ 121

3.7.10 Critrio de Aceitao de Conexo Usada TWDP (Grant Prideco

HITORQ Conexes)................................................................ 121

3.7.11 Critrio de Aceitao de Conexo Usada TWDP (Grant Prideco

eXtreme Conexes Torque).................................................... 126

3.8 Critrio de Aceitao de Conexo Dimensional BHA usada 127

3.9.1 Dados Dimensionais de HWDP usado (Conexes API)............ 137

3.9.2 Dados Dimensionais de HWDP usado (Grant Prideco

HITORQ Conexes)................................................................. 138

3.9.3 Dados Dimensionais de HWDP usado (Grant Prideco eXtreme

Conexes Torque)............................................................................ 138

3.9.4 Dados Dimensionais de HWDP usado (Grant Prideco XT-M

Conexes)..................................................................................... 139

3.9.5 Dados Dimensionais de HWDP usado (Grant Prideco Conexes

Doubl Shoulder )..................................................................... 139

3.9.6 Dados Dimensionais de HWDP usado (Conexes OMSCO Tuff

Torq)......................................................................................... 140

3.10 Torque de Aperto de Conexo.................................................... 141

3.11 Constituio de Torques recomendados p/ Conex.Drill Collar... 149

3.12 Taxa de Extenso de Curvbatura P/ Conex.Drill Collar................ 153

3.13 Lista de Troca de Conexo de Apoio Rotativo........................ 163

3.14.1 Dimenses do Novo Drill Pipe de Peso Normal..................... 165

3.14.2 Dimenses do Novo Drill Pipe de Parede Grossa............................ 166

3.15.1 Novas Conex.New NWDP , Dimenses, Pesos Ajustados,

Deslocamentos e Capacidades.. 167

3.15.2 Novas Conex.TWDP, Dimenses, Pesos Ajustados,

Deslocamentos e Capacidades 189

3.16 Dimenses do novo Drill Pipe Peso Pesado, Pesos e Extenso de

Rendimento.. 191

3.17 Peso do Novo Drill Collar, Seo de Mdulo e deslocamento... 199

6.1 Trs Classes de Drill Pipe Usado de Peso Normal........................ 217

6.2 Critrio de Aceitao Usado em DS-I. 220

6.3 Formato para Discusso do Critrio de

Aceitao da Coluna de Perfurao..............................................................220

Lista de Figuras

2.1 Exemplo de problema 2.1: formulrio de pedido de inspeo............ 6

2.2 Objetivos principais da inspeo da coluna de perfurao ................. 7

2.3 Acumulao de dano de fadiga da coluna de perfurao..................... 7

2.4 Exemplo de problema 2.2: projeo de ndice de curvatura................ 8

2.5 Probabilidade de detectar uma rachadura de fadiga............................. 10

2.6 Probabilidade de detec.rachadura p/vrios nveis de controle de

procedimento 11

3.4.1 Revestimento ID condio de referncia 1 ....................................... 20

3.4.2 Revestimento ID condio de referncia 2 ....................................... 20

3.4.3 Revestimento ID condio de referncia 3........................................ 20

3.4.4 Revestimento ID condio de referncia 4........................................ 20

3.11.1a Sistema API antigo de marcao para drill pipe ............................... 29

3.11.1b Novo sistema de marcao para drill pipe de parede padro............. 29

3.11.1c Novo sistema de marcao para drill pipe de parede pesada 29

3.11.1d Cdigos de peso e grau 29

3.11.1e Sistema de marcao API pin neck 29.

3.11.1f Novo sistema de marcao para drill pipe de parede grossa 29.

3.11.2 Caixa XT_M e superfcies de selos de pino 31.

3.13.1 Dimenses de conexes para API e conexes similares no-proprietria 34.

3.13.2 Dimenses de conexes para Grant prideco HITORQUE11, extreme

TORQUE, e conexes XT-M 35.

3.13.3 Dimenses de conexes......ombro duplotm(double shoulder) e conexes

OMSCO tufftorq 37.

3.13.4 Dimenses de conexes para conexes hydrilwedge thread 38.

3.14.1 Dimenses de reforo de centro do drill pipe pesado 39.

3.14.2 Dimenses da conexo BHA 39.

3.18.1 Ranhura de drillcollar para elevadores e slips(cunhas) 48.

3.20.1 Padro de uso do Kelly e ngelo de contato 50.

3.25.1 Subs de perfurao API. 56

3.25.2 Abertura para vlvula flutuante do sub tipo broca. 56

3.28.1 Marcao ps-inspeo dos componentes da coluna de perfurao 62.

3.29.1 Classif.metal em uma fresa de lmina de coluna de ex.integral. 63.

3.29.2 Classificao do metal em ferramentas de exemplo 63.

3.29.3 Classificao do metal em uma lmina de corte de exemplo. 63.

3.29.4 Medindo a espessura de um componente slido 65.

3.29.5 Esp.chave flutuante e extenso do fishing neck(manga de pescaria de

ranhuras) num sub de pescaria afunilado. 65.

3.29.6 Exemplo foto 1 de ranhuras aceitveis/rejeitveis. 70.

3.29.7 Exemplo foto 2. 70.

3.29.8 Exemplo foto 3. 70

3.29.9 Exemplo foto 4. 70

3.29.10 Exemplo foto 5. 70

3.29.11 Exemplo foto 6. 71

3.29.12 Exemplo foto 7. 71

3.29.13 Exemplo foto 8. 71

3.29.14 Exemplo foto 9. 71

3.29.15 Exemplo foto 10. 71

3.29.16 Exemplo foto 11. 71

3.29.17 Exemplo foto 12. 71

3.30.1 Magnetometro de bolso. 72

3.30.2 Meios de induo de campos magnticos. 73

3.31.1 Posies de saltos com ondas de 45 para estabelecer uma curva DAC. 77

3.32.1 Posies de saltos com ondas de 45 para estabelecer uma curva DAC. 77

3.33.1 Geometria da Base da Rosca do Rolamento do Cilindro Frio 80

3.33.2 Desvio do Pino de Rosca 85

3.34.1 Flow Chart do Procedimento de Traceabilidade 86

4.1 Marcas de Registro da T H Hill Associates, Inc. 209

5.1 Rachadura de Fadiga do Drill Pipe 212

5.2 Regies onde Rachaduras ocorrem em conexes BHA 212

5.3 Corroses em Tubos Drill Pipe 212

5.4 Falha de Material Frgil 212

5.5 Falha Tpica de Fadiga da Caixa de Drill Collar 212

5.6 Marca de Catraca e Praia na superfcie das rachaduras de fadiga 213

5.7 Falha na caixa de abertura 213

5.8 Aes corretivas a serem consideradas no caso de falha de fadiga 213

5.9 Falha fraca na toro da caixa 214

5.10 Medidor de dimetro externo e medidor endurecido e de perfil secundrio215

5.11 Aproximao Sistemticapara Responder a uma falha torsional 215

5.12 Aparncia da Falha de Tenso 215

5.13 Aproximao Sistemtica para Responder a uma falha de tenso 215

5.14 Superfcie Fraturada de uma carga de falha combinada em um Drill Pipe 216

6.1 Classes de Tubos reconhecidas pela RP7G e DS-1 217

6.2 Processo Tpico para modificar critrio de aceitao 218

6.3 Grfico de fadiga de Drill Pipe de curva S-N e Slip Cut FEA 222

6.4 Processo para ajustar e fixar os requisitos do dimetro da Tool Joint 229

6.5 Alvo Histrico do Raio de Extenso de Curvatura (BSR) 233

6.6 Processo Geral para ajustar BSR 233

Lista de Equaes

2.1 Dano Estimado de Fadiga 7

6.1 Raio do Selo da Conexo 231

6.2 rea do Selo da Conexo 231

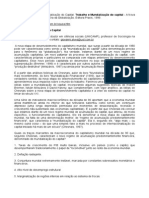

Captulo 1

INTRODUO

1.0 Prefcio

1.1 Histria: a DS.1 padro patrocinada pela associao de engenheiros de perfurao (DEA) e

outros parceiros conforme o projeto DEA 74. a primeira edio do DS.1 foi publicada em

dezembro, 1992. A segunda edio, publicada em abril, 1998, com o escopo e cobertura

expandida da primeira edio.

Com esta terceira edio, o padro partido em trs volumes separados.

1.2 Objetivos: os objetivos primeiros deste padro so conforme se segue:

1.2.1 Volume 1, especificao do produto de perfurao tubular:

Para suplementar os padres existentes que especificam solicitaes metalrgicas e

dimensionais para os componentes de uma nova coluna de perfurao.

O volume 1 pretende suplementar, e no substituir as especificaes API 5D e 7 existentes.

1.2.2 Volume 2, desenho e operao:

Para estabelecer desenho padro e metodologia operacional que previnir ou diminuir a

probabilidade de falha estrutural na coluna de perfurao e aumentar a vida da mesura.

1.2.3 Volume 3, Inspeo: os objetivos do volume 3 so:

a. Estabelecer procedimentos padres para inspeo de componentes usados da coluna de

perfurao. Estes procedimentos pretendem otimizar a uniformidade e o benefcio

econmico da inspeo da coluna de perfurao para comprador de inspeo(?)

b. Prover uma aproximao de engenharia para aceitao ou rejeio dos componentes de

coluna de perfurao durante inspeo na base de adequao para o uso intencionado.

c. Estabelecer marca de nvel uniforme que o processo interno de inspeo de controle de

qualidade e as companhias envolvidas possam ser avaliadas por seus clientes.

1.3 Patrocnio: o patrocnio do DS-1 est aberto para qualquer companhia ou instituio que tenha

interesse na fabricao, desenho, operao, inspeo e preveno de falhas das colunas de

perfurao ou dos componentes da mesma.

O grupo de patrocinadores inclui companhias de leo e gs, companhias contratantes de

perfurao, companhias locadoras, companhias de inspeo e companhias de prestadoras de

servios no campo de leo e gs.

Honorrios de patrocnio so pagos para a TH HILL Associates, Inc. e so usados para conduzir

pesquisas, escrever, atualizar e manter o padro.

Para informao em como tornar-se um patrocinador DS-1 contate:

Engineering Manager

TH Hill Associates, Inc.

7676 Hillmont, Suite 360

Houston, Texas 77040

(713) 934-9215 (fone)

(713) 934-9236 (fax)

Mail@thhill.com (e-mail)

1.4 Nota sobre direitos autorais: qualquer um que deseje usar este padro poder faze-lo, mas

nenhuma parte do padro pode ser fotocopiada, duplicada eletronicamente, entrada num

computador ou ser reproduzida sem autorizao previamente escrita da TH HILL Associates, Inc.

1.5 Contedo: o contedo deste padro determinado por uma comitiva composta por engenheiros e

tcnicos das companhias patrocinadoras. Sugestes para melhoria deste padro so bem vindas.

Devero ser enviadas para o endereo no pargrafo 1.3 abaixo.

1.6 Revises e correes: revises e correes deste padro so publicados de tempo em tempo.

Antes de usar o padro, certifique-se de chamar o nmero abaixo para ter certeza de que voc tem

a ltima edio.

1.7 Suposies: este padro escrito e publicado totalmente para a convenincia do usurio. Os dados

aqui apresentados so baseados em suposies sobre propriedades dos materiais e condies de

operaes que no se aplicaro em todas as circunstncias. Desde que as propriedades atuais e as

condies no podem ser revistas, cada usurio dever primeiro acertar como o equipamento local

ou condies de operao se desviam das suposies aqui apresentadas, e ento empregar

engenharia do som e julgamento tcnico ao decidir quando empregar qualquer parte deste padro.

1.8 Limitaes: este padro no um manual de treinamento, e nem dever ser usado por pessoal

sem treinamento ou inexperiente, ou pessoal que no seja qualificado em engenharia de

perfurao, tecnologia de rosqueamento, tecnologia de inspeo, qualidade assegurada, ou cdigos

aplicveis, padres e procedimentos. Este padro no pretende atingir as tarefas dos empregados

para treinar aproximadamente e equipar seus empregados em quaisquer dos campos acima.

1.9 Termos e condies para uso: os termos e condies estabelecidos em 1.10 at 1.12 abaixo so

os nicos e exclusivos termos e condies nos quais este padro DS-1 oferecido para venda ou

uso e a compra ou uso deste padro dever ser julgada de aceitao incondicional destes termos e

condies pelo usurio.

1.10 Produtos do proprietrio: usurios deste padro esto avisados de certas dimenses e

propriedades foram providas pelos fabricantes dos produtos em questo, e esto listados aqui

unicamente para a convivncia dos usurios que talvez estejam usando ou considerando o uso de

tais produtos. A TH HILL associates, Inc. seus oficias e diretores, membros da comitiva editorial e

suas companhias, e as companhias patrocinadas no verificaram o servio destes produtos e nem a

confiabilidade dos dados fornecidos, e nem fazem qualquer representao quer a dos dados de

confiabilidade dos produtos. Uma listagem deste padro no constituiu uma licena para fabricar

qualquer produto. Tal liderana, pode ser somente detida do proprietrio do produto em questo.

Qualquer um interessado em fabricar qualquer produto listado aqui est caucionado a verificar que

tal fabricao no violar qualquer direito ou patente dos portadores da propriedade do produto em

questo.

1.11 Tecnologia do proprietrio e acordo de licena: os mtodos de calcular o ndice de curvatura,

ndice de estabilidade e torque reativo, so e permanecem de propriedade exclusiva da TH HILL

Assiociates, Inc. os valores dados neste padro para ndice de curvatura, ndice de estabilidade e

torque reativo so e permanecem de propriedade exclusiva da TH HILL Associates, Inc. a licena

dada a pessoas que compram e registram este padro para usar os valores dados aqui para ndice

de curvatura, ndice de estabilidade e torque reativo para o proprietrio nico de projetar colunas

de perfurao ou estabelecer intervalos de inspeo. Nenhuma pessoa ou organizao pode usar

estes valores, curvas, frmulas ou mtodos de clculo para qualquer produto, incluindo a

revelao de material de treinamento ou treinando outros em projetos de coluna de perfurao ou

inspeo.

Estes valores, curvas e formas no pode ser redigitada, cpia a mo, desenhada, escaneada,

fotocopiada ou empregada na produo ou uso de qualquer programa de computador ou software,

a mesma que com permisso por escrito da TH HILL Associates, Inc.

1.12 Absteno de obrigao: A TH HILL Associates, Inc. e o comit editorial fizeram esforos

cuidadosos de boa f para obter e compilar a informao e assegurar a confiabilidade e

aplicabilidade dos dados apresentados neste padro. Todavia, TH HILL Associates, Inc. seus

oficiais e diretores, os membros do comit editorial, suas companhias e as companhias

patrocinadas no fizeram representao, reivindicao, ou garantia de qualquer tipo quanto a

validade das frmulas de engenharia, ou a veracidade e completao de qualquer dado apresentado

aqui. TH HILL Associates, Inc., seus oficiais e diretores, membros do comit editorial, e suas

companhias, as companhias patrocinadas, aqui se abstm e no devero ser obrigadas por

quaisquer reclamao ou danos diretos e conseqncias, danos pessoais de propriedade, perdas

econmicas ou outros, danos de desembolso ou lucros perdidos ou violao de qualquer carta

patente, em relao ao que resultem do uso da informao neste padro ou o uso de produtos aqui

mencionados e os usurios liberam a TH HILL Associates, Inc. de quaisquer reclamaes,

obrigaes ou danos de todo tipo.

A TH HILL Associates, Inc. expressamente abstm-se de toda e qualquer garantia expressa de

qualquer tipo tanto quanto de mercadologia ou sade para um propsito particular.

A TH HILL Associates, Inc. nunca dever ser obrigada por qualquer usurio por ato ou omisso a

menos que causado por negligncia bruta ou m conduta intencional da TH HILL Associates, Inc.

A obrigao da TH HILL Associates, Inc. dever em qualquer evento, ser limitada ao preo de

avarejo no qual este padro oferecido em venda.

1.13 Responsabilidade para cumprimentos: a responsabilidade para cumprimento de qualquer

pedido deste padro s pode ser estabelecido por um usurio deste padro sobre outro usurio, Por

acordo entre as duas partes.

Contedos

2.1 Escopo e Introduo............................................................. 3

2.2 Definio do Cliente............................................................ 3

2.3 Mtodos de Inspeo........................................................... 3

2.4 Programa de Inspeo.......................................................... 3

2.5 Conduzindo o Programa de Inspeo................................... 3

2.6 Desviando dos Pedidos de Tramitao..................... 3

2.7 Especificando Mtodos Aplicveis...................................... 3

2.8 Estabelecendo Critrio de Aceitao................................... 4

2.9 Formulrio de Pedido de Inspeo de Coluna de Perfurao 5

2.10 Frequncia da Inspeo........................................................... 5

2.11 Objetivos Essenciais da Inspeo........................................... 5

2.12 Primeiro Objetivo do Inspetor................................................. 5

2.13 Segundo Objetivo do Inspetor................................................. 7

2.14 Considerao para Escalar Re-inspeo................................... 7

2.15 Calculando Dano de Fadiga Cumulativa.................................. 7

2.16 Escala de Inspeo.................................................................... 8

2.17 Estimativa de Manual vs Base de Computador........................ 8

2.18 Inspeo Por Excesso de Uso................................................... 8

2.19 Custos da Inspeo................................................................... 8

2.20 Limitaes das Diretrizes neste Padro.................................... 9

2.21 Definies................................................................................. 9

2.22 Histria e Evoluo das Classes de Drill Pipes usados............ 9

2.23 Adequao para o Propsito..................................................... 10

2.24 Ajuste da Aceitao do Critrio ............................................... 10

2.25 A Inspeo do Procedimento Crtica..................................... 10

2.26 Procedimento afeta o Resultado............................................... 10

2.27 Perguntas Mais Freqentes....................................................... 11

Lista de Tabelas

2.1 Mtodos de Inspeo Cobertos por este Padro........................... 14

2.2 Programas de Inspeo Recomendados para Drill Pipe............... 17

2.3 Programas de Inspeo Recomendado para outros Componentes 18

2.4 Frequncia de Inspeo Inicial Recomendada............................... 18

Lista de Figuras

2.7 Exemplo de problema 2.1: formulrio de pedido de inspeo............ 6

2.8 Objetivos principais da inspeo da coluna de perfurao ................. 7

2.9 Acumulao de dano de fadiga da coluna de perfurao..................... 7

2.10 Exemplo de problema 2.2: projeo de ndice de curvatura................ 8

2.11 Probabilidade de detectar uma rachadura de fadiga............................. 10

2.12 Probabilidade de detec.rachadura p/vrios nveis de controle de

procedimento 11

Lista de Equaes

2.1 Dano Estimado de Fadiga 7

Captulo 2

ESPECIFICANDO O PROGRAMA DE INSPEO

2.1 Escopo e introduo: os pedidos do volume 3 do padro DS-1 so institudos na companhia

inspetora pelo cliente por acordo entre as duas partes. Este captulo da instrues em como pedir

um programa de inspeo no volume 3.

2.2 Cliente definido: o cliente a parte responsvel pela conduo da inspeo. Se os componentes

esto sendo inspecionados para uso em um poo ou poos. O cliente a organizao em risco no

caso de uma falha. Se os componentes esto sendo inspecionados antes de devolve-los ao estoque

para futuro aluguel, o cliente e a companhia que possui os componentes. No primeiro caso, o

cliente ser sempre representado pelo desenhista da coluna de perfurao, que ser o mais familiar

com as cargas e condies antecipadas de operao e portanto, melhor qualificado para arrumar o

programa de inspeo e decidir questes que surjam durante a inspeo.

2.3 Mtodos de inspeo: 31 mtodos de inspeo so definidos no padro(30 so para ser

conduzidos por uma companhia de inspeo, e um, suspenso de manobra da plataforma de

perfurao que projetada para ser feito tanto pela equipe de perfurao quanto pela companhia

de suspenso). Muitos dos mtodos so especficos para um certo tipo de componente.

Ferramentas empregadas e procedimentos usados em cada mtodo ir variar amplamente de

acordo com o que estiver em uso. A tabela 2.1 lista todos os mtodos usados sobre o padro e o

propsito de cada um.

Cada um dos 31 mtodos listados na tabela 2.1 acompanhado de um procedimento especfico. A

menos que um procedimento modificado pelo cliente, a companhia de inspeo requerida para

acompanha-la exatamente enquanto conduzida a inspeo.

2.4 O programa de inspeo estabelecido pelo cliente realizado pela companhia de inspeo. Um

programa de inspeo consiste em 4 elementos:

2.4.1 Lista de equipamento: o cliente dever prover uma lista completa do equipamento a ser

inspecionado. A lista deve incluir contagem de junta ou metragem requerida para cada

componente e uma descrio completa e precisa de cada componente.

2.4.2 Mtodos a serem empregados: o cliente dever prover guias precisas dos mtodos disponveis

que devero ser usados para inspecionar cada componente.

Isto normalmente feita pela seleo de uma de seis categorias de inspeo (discutidos abaixo

todavia o cliente livre para selecionar quaisquer mtodos aplicveis que ele ou ela desejam, e

os pedidos processuais acompanhando os mtodos selecionados que ainda estejam sujeitos a

companhia de inspeo.

2.4.3 Critrio de aceitao em efeito: o cliente deve dar a companhia de suspenso, instrues

precisas sobre os atributos que devem ser encontrados ou exercidos em um componente

aceitvel para drill piper de peso normal, isso geralmente feito pela especificao da classe de

inspeo. Atributos de outros componentes no podem ser fichados pela especificao de uma

classe.

2.4.4 Freqncia da suspenso: em adio a deciso de como o cliente dever talvez decidir com

que freqncia inspecionar. Ambas as decises so afetadas pela situao em que o componente

empregado. A prtica usual ajustar a freqncia da inspeo em alguma base arbitrria tal

como metragem perfurada ou horas de rotao. Tais estimativas so melhores do que

adivinhaes pois elas no levam em conta como os componentes em questo so carregados.

Nem consideram o mais provvel modo de falha. A aproximao recomendada para ajustar a

freqncia da inspeo dada no pargrafo 2.14.

2.5 Conduzindo o programa de inspeo: uma vez que o cliente ajusta o programa de inspeo a

organizao de suspenso responsvel por conduzi-la, com apenas uma exceo para a

suspenso de manobra da plataforma de perfurao(rig floor)que pode ser feita pela equipe da

sonda. Na conduo de uma inspeo, a companhia de suspenso responsvel por seguir os

procedimentos requeridos aqui destacados. A organizao de inspeo tambm responsvel em

informar o cliente de quaisquer problemas para atingir os critrios de aceitao desejveis, por

trabalhar com o cliente para solucionar estes problemas.

2.6 Desviando dos pedidos de procedimento: o cliente, tendo ajustado o programa em primeiro

lugar, livre para alterar qualquer aspecto de processo que ele ou ela deseja.

Clientes so todavia avisados, de que desviando dos procedimentos aqui mostrados pode

negativamente impactar a qualidade da inspeo e dos produtos aceitos. A companhia de inspeo

no deve desviar de qualquer pedido deste padro sem aprovao prvia do cliente.

2.7 Especificando mtodos aplicveis:

O cliente deve selecionar qualquer grupo aplicvel de mtodos de tabela 2.1. Todavia, para

simplificar a escolha do cliente e ao mesmo tempo para permitir que ele ou ela acompanhem o

programa de inspeo at os riscos da aplicao, seis categorias de servio so estabelecidas.

Estas categorias, e os programas de inspeo recomendados que os acompanham, so mostrados nas

tabelas 2.2 e 2.3. Uma sexta categoria, HDLS foi anexada a esta edio do DS-1. Inspees para

categorias 1-5 no mudaram da edio anterior.

2.7.1 Categoria 1:

A categoria 1 aplica-se a poos muito rasos, poos de rotina em reas bem reveladas. Quando

ocorre uma falha na coluna de perfurao, os custos da falha so to pequenos que o custo de uma

inspeo extensa no justificaria.

2.7.2 Categoria 2:

Aplica-se para rotinas de condies de perfurao ou de a prtica estabelecida de realizar inspees

mnimas e a experincia com falha baixa.

2.7.3 Categoria 3:

Projetado para condies de perfurao de meio alcance onde uma inspeo padro justificada. Se

uma falha ocorre, o risco de pescaria significante ou a perda de parte do poo mnima. Uma inspeo

mnima da categoria 3 requerida como uma limitao do desenho para o grupo 2.

2.7.4 Categoria 4:

Esta categoria deve ser usada quando as condies de perfuraes so mais difceis do que a

categoria 3. custos significantes de pescaria ou perda parcial de poo so no evento como uma falha da

coluna de perfurao.

2.7.5 Categoria 5:

Esta categoria aplica-se a condies severas de perfurao. Fatores severos combinam-se para

fazerem o custo de uma possvel falha ser muito alto. Uma inspeo mnima da categoria 5 requerida

como uma limitao do desenho no grupo 3.

2.7.6 Categoria HDLS:

Cargas aumentadas trazidas por colunas de aterrissagem especialmente em guas profundas, o comit

tcnico DS-1 acrescentou esta categoria 6 na terceira edio. A categoria designada para colunas de

terra de servio pesado(HDLS). O cliente est livre para instituir esta categoria onde quer que ache que

ela sirva, todavia, o comit tcnico estabeleceu a seguinte definio recomendada de uma coluna de

terra de servio pesado para servir como guia. Uma coluna de terra de servio pesado consiste de:

Todos os componentes a serem usados numa operao de revestimento terrestre e incluindo a

ferramenta de revestimento e incluindo o eixo principal do top drive onde:

a) O peso flutuante da montagem exceda um milho de libras.

b) Qualquer componente no local de carga, alm da coluna de perfurao, carregado oitenta e

cinco por cento abaixo de sua taxa de capacidade de tenso.

c) O peso flutuante da montagem excede 70 por cento da taxa de capacidade de tansao do drill-

pipe quando usando slips convencionais ou 90 por cento quando usando tecnologia sem slips.

2.8 Ajustando o critrio de aceitao:

Uma vez que os mtodos de inspeo foram selecionados, o prximo passo estabelecer o critrio de

aceitao aplicvel. A menos que trabalhando para um grupo especfico de desenho, o cliente pode

ajustar qualquer critrio de aceitao que se encaixe a limitao do desenho. Especificando uma classe

de tubo de perfurao tem sido a forma mais direta que a maioria dos clientes usa para especificar um

set completo de critrio de aceitao para drill-pipe de peso normal e conexes associadas.(a

designao de uma classe no se aplica a outros componentes).Quatro classes de drill-pipe so

reconhecidos em DS-1.

2.8.1 Classe 1:

Esta designao de classe aplica-se para drill-pipe novo e conexes associadas.

2.8.2 Classe premium:

O drill-pipe e a conexo de encaixam nos requerimentos da tabela 3.5.1. As conexes so

aproximadamente 80 por cento to fortes em torso quanto os drill-pipes com conexes de tamanho

padro.

2.8.3 Classe premium, TSR reduzido:

A taxa de fora torsional(TSR) a taxa de conexo para encanar a fora torsional.

Muitos drill-pipes novos e classe premium tem dimetro de conexes que do um TSR de cerca de 0-

8, significando que conexes novas e classe premium so aproximadamente 80 por cento to fortes em

torso quanto os tubos aos quais esto conectadas. Classe premium, TSR reduzido permite dimetros

de conexes que do TSRs de aproximadamente 60 por cento, enquanto mantm todos os outros

atributos do DS-1 classe premium. Esta classe foi adotada no DS-1 segunda edio para longa

prtica na indstria de usar conexes menores em perfuraes de baixa torso para ganhar melhor

clareza de pescaria em certas situaes de dimetro de drill-pipe/poo.

Os tubos nesta classe tero capacidade de carga idntica como tubo de classe premium, exceto para

fora torsional. Classe premium e TSR reduzido no reconhecido pela API.

2.8.4 Classe 2:

O tubo de perfurao e conexo obedecem aos requerimentos na tabela 3.5.1 e so aproximadamente

70% to forte em tenso e toro quanto drill-pipe novo e nominal com conexes de tamanho padro.

2.8.5 Critrio de aceitao para drill-pipe de parede grossa:

Aceitao de drill-pipe de parede grossa normalmente expressa pela especificao da aceitao

mnima da espessura restante da parede.

Limites tpicos colocados nas paredes restantes so de 80, 90 e 95 por cento da nova nominal.

2.8.6 Critrio de aceitao para drill colars:

Pela especificao da taxa de fora de curvatura aceitvel(BSR), o cliente estabelece os

requerimentos dimensionais para conexes de dimetro interno e externo do drill collar. O BSR

discutido no apndice. A deste volume e captulo do volume 2. A BSR para tipos comuns de conexo e

tamanhos esto listados para referncia na tabela 3.1.2. Para convenincia, as taxas recomendadas para

BSR esto repetidas abaixo.

TAXAS RECOMENDADAS DE BSR

Dimetro Externo Drill Collar Taxa Tradicional BSR Taxa Recomendada BSR

< 6 polegadas 2.25 2.75 1.8 2.5

6 7 7/8 polegadas 2.25 2.75 2.25 2.75

</= 8 polegadas 2.25 2.75 2.5 3.2

2.9 Formulrio de pedido de inspeo para coluna de inspeo:

Um formulrio de pedido padro fornecido no final deste documento. Este formulrio fornece

espao para comunicar todas as instrues necessrias para a companhia de inspeo. Este formulrio

de pedido pode ser livremente copiado.

Exemplo de problema 2.1, pedindo uma inspeo:

A projetista precisa do seguinte equipamento inspecionado:

7000 ps, 5 polegadas, 19.50 ppf, grau S, NC 50, R2 drill pipe 1000 ps, 3.5 polegadas, 13.30 ppf,

grau S, HT38, R2 drill pipe 8000 ps, 3.5 polegadas, grau S, NC38, R2 drill pipe caixa NC50 x HT38

crossover do pino.

A projetista resolver solucionar alguns contratempos em seu projeto tomando as seguintes atitudes:

1. Para o drill pipe de 3.5 polegadas aperte o mnimo sobrado da tolerncia da

parede de >/= 80% do novo nominal (classe Premium para >/= 82%. Isto

prover capacidade de tenso adicional na superfcie para atender as

restries do projeto overpull.

2. A projetista calculou que um mnimo de espessura da parede de 0.5 polegadas

ser adequado para ambos os crossovers. Alm disso, ela determinou que as

dimenses mnimas que se seguem nas conexes do crossover sero

requeridos:

Crossover Dim.Ext.Mnimo da Caixa Dim. Int. Mnimo do Pino

(polegadas) (polegadas)

NC50 b x HT38 p 6 3/8 2 1/8

HT 38 b x NC38 p 4 5/8 2 1/4

Pedir um programa de inspeo na coluna de perfurao.

Soluo:

O problema resolvido na figura 2.1

2.10 Freqncia de inspeo:

Ao fazer a pergunta quando inspecionar, o cliente dever considerar que o problema de

escalonamento de re-inspeo tanto mais simples e mais difcil do que usar regras de........ tais como

horas rotativas ou metragem perfurada.

Mais simples porque as dimenses que governam as falhas de supercarga so facilmente avaliadas a

qualquer hora que o tubo estiver acessvel na sonda. Mais difcil porque as relaes que guiam a falha

de fadiga muito complexa para ser manuseada com uma regra simples. Para os grupos 2 e 3 de

desenho, uma inspeo ser feita antes que os componentes sejam apanhados. A questo de que com

freqncia se deve inspecionar deve incluir consideraes em como os componentes em questo so

usados, e qual o modo de falha esperado.

2.11 Objetivos essenciais da inspeo:

Os detalhes tcnicos dos processos de inspeo da coluna de perfurao podem parecer

desanimadoras para algum no familiarizado com a tecnologia. Embora seja muito til reduzir a

inspeo ao seu objetivo essencial. Na maioria dos casos, deixando de lados assuntos de manuseio

normal de danos, as atividades do inspetor so direcionadas para dois objetivos principais. Se o foco do

cliente nestes 2 objetivos esquematizar uma inspeo de follow-up, a estimativa ser mais prxima da

marca do que seria possvel com qualquer regra. Os dois objetivos de inspeo so: 1) assegurar que

capacidade adequada de carga existe em cada componente, e 2) remover componentes que tenham

rachaduras de fadiga(ou esto em alto risco por revela-los). Estes dois objetivos so mostrados na

figura 2.2.

2.12 O primeiro objetivo do inspetor :

assegurar que cada componente tem a capacidade de carga requerida. Este conceito quase sempre

aplica-se a drill-pipe que usualmente tem capacidade de carga mais baixa do que componentes BHA

mais pesados e tambm assunto para cargas mais altas. Para um tamanho dado de drill pipe e

conexo, a capacidade de carga definida pelo grau do tubo, espessura da parede dp tubo e dimetros

internos e externos da conexo. Supondo-se que a inspeo inicial conseguiu estes itens de forma

correta, ento no futuro a necessidade do cliente ser somente preocupar-se com o uso acumulado nas

caixa de tool joint e tubos de drill pipe (dimetro interno de pinos, raramente mudam, devido ao uso).

O mais importante que as duas dimenses crticas da capacidade de carga, que so afetadas pelo uso,

possam ser rpida e facilmente diretamente remedidas na sonda sem nenhum custo. Desde que o

cliente possa prontamente reconfirmar estas dimenses, quando surgir a necessidade, raramente haver

a necessidade de escalonar uma re-inspeo plena somente na base das consideraes usadas. Uma

exceo a esta regra ocorrer quando, uma coluna estiver prestes a ser usada em alguma aplicao

crtica, (exemplos de aplicaes crticas so o projeto do grupo 3 ou uma coluna terrestre de carga

pesada, na qual fatores do projeto e fatores da carga projetada, ambos, aproximam a unidade).

Figura 2.2: os dois principais objetivos da inspeo de coluna de perfurao. Um facilmente

realizado na sonda, o outro requer equipamento e treinamento especial .

Principais Objetivos da

Inspeo da Coluna de

Perfurao

1. Assegurar-se da

capacidade de carga

2. Remover rachaduras de

fadiga e componentes

inclinados de Fadiga

2.13 Segundo objetivo do Inspetor:

O segundo objetivo principal do inspetor identificar e separar os componentes que contenham

rachaduras de fadiga, ou que estejam prestes a form-las. Achar rachaduras de fadiga em drill pipe,

uma atividade que requer equipamento especial e ser melhor executado por especialistas treinados e

que no estejam trabalhando sob presso de produo. Embora, a menos que as operaes da sonda

tenham que ser suspensas por vrios dias, o cliente dever provavelmente planejar o transporte de drill

pipe para uma locao onde esta inspeo possa ser eficientemente feita. Uma possvel exceo ser a

inspeo por rachaduras de fadigas em conexes BHA, que podem freqentemente serem feitas na

sonda, provando-se que o inspetor est autorizado a trabalhar independentemente da presso de

produo da sonda.

2.14 Consideraes para escalonar re-inspeo:

Sabendo que a inspeo inicial foi corretamente feita, os fatores que deveriam determinar quando a re-

inspeo seria necessria, so fadigas e uso acumulados.

2.14.1 Fadiga:

Dano de fadiga acumulado em tubos drill pie, deveria determinar quando escalonar uma re-inspeo

para rachaduras de fadiga de drill pipe. A dificuldade aqui, que dano de fadiga pode acumular em

taxas vastamente diferentes em partes diferentes da coluna. Isto ilustrado na figura 2.3. Aqui uma

seo de poo para ser perfurada do ponto tangente (C) para a seo TD (D), com a broca girando no

ponto tangente, ciclos de fadiga comeam a acumular no drill pipe que est dentro da seo formada.

Todavia, com o progresso da perfurao, o tubo move-se da seo formada para dentro da seo

tangente direta e da seo direta acima do ponto de kick off, para dentro da seo formada. Tambm, se

a seo tangente no for horizontal, a tenso na seo formada aumenta com cada incremento de poo

novo. Isto aumenta o ndice de curvatura e acelera a taxa em que o dano se acumula no tubo, na seo

formada.

A figura 2.3, mostra o dano acumulado quando a perfurao da seo do poo estiver completa.

Enquanto algum tubo no tiver acumulado ou tiver acumulado pouco dano (o tubo imediatamente

acima do TD e na seo direta acima do ponto de kick off), outras partes da coluna podem ter danos

significativos, tal como o tubo no ponto tangente e imediatamente acima. Ainda assim outras locaes

tero nveis intermedirios de danos acumulados.

2.14.2 Capacidade de Carga:

A capacidade de carga ser afetada pelo uso em tool joints e no corpo do tubo. Todavia, inspees

programadas para consideraes de sobre carga devero ser feitas a base de uso cumulativo.

2.15 Estimando danos de fadiga cumulativa

Para de algum modo simplificar o problema, o projetista pode separar a coluna em mais de uma seo,

e depois estimar em cada um o dano de fadiga acumulada, usando a frmula 2.1. Embora a estimativa

deste manual seja muito vaga, ser mais til para ajustar a freqncia de inspees do que qualquer

outra regra escrita. A estimativa feita pelo acmulo de pontos de danos em vrias sees da coluna

de perfurao. Usando esta informao, o projetista pode girar as locaes de componentes na coluna

para tentar equalizar danos e escalonar inspees baseado na soma dos pontos de danos acumulados. A

estimativa leva em considerao a mdia do ndice de curvatura e o nmero de ciclos.

DP = CI . RPM . Metragem..............................................(2.1)

ROP x 10

Onde:

DP = Fadiga pontos de danos acumulados

CI = Mdia do ndice de Curvatura durante o fato

RPM = ndice de Velocidade de Rotao da Coluna durante o fato

Footage = Metragem Perfurada durante o Episdio

ROP = ndice da Taxa de Penetrao durante o episdio

2.16 Escala de Inspeo:

Inspees para rachaduras de fadiga, sero indicadas quando o total cumulativo dos pontos de danos

para uma seo, atinja um nvel arbitrrio. Nenhum dado confivel est atualmente disponvel para

determinar que nvel deveria ser. Todavia, uma estimativa possvel de incio, seria inspecionar em

situaes crticas quando o total acumulado de pontos de danos equipara-se a 100. Isto se equipararia a

aproximadamente 50000 ps de poo numa mdia ROP de 50 ps por hora (1000 horas de rotao)

com ndice de curvatura de 1000. Situaes menos crticas, poderiam ser manuseadas com limites mais

altos de pontos de danos, tais como, os mostrados na tabela abaixo:

Condies de Perfurao Acionamento de Inspeo

(Grupo do Projeto) (Pontos de Danos Acumulados)

3 100

2 200

1 300

O projetista dever lembrar-se de que este mtodo de estimativa muito grosseiro. Todavia, um

melhoramento sobre simplesmente considerao de metragem perfurada, ou horas de rotao, j que

isto leva em conta a relativa severidade das condies de perfurao. Uma estimativa mais apurada

pode ser obtida, usando-se um programa de computador, projetado para a tarefa.

Exemplo problema 2.2, esquematizando inspeo para rachaduras de fadiga:

O cliente perfura a seo de poo, na figura 2.3 do ponto tangente at a seo TD. Ele usa um drill pipe

classe premium de 5 polegadas, 19.50 ppf, grau S. Quando a seo do poo est completa, o pior dano

de fadiga, ter se acumulado no tubo imediatamente acima do ponto de tangente. A taxa formada na

seo formada, de 3 por 100 ps.

Quando este tubo entrou pela primeira vez na seo formada, ele carregou uma tenso pendente

durante a rotao da perfurao de 190000 libras. Na seo TD, a tenso pendente no tubo, no ponto

tangente, era de 140000 libras. 6000 ps de poo foi perfurado numa velocidade rotativa em mdia de

120 rpm e numa mdia ROP de 50 ps por hora. Quantos pontos de danos de fadiga acumularam-se no

drill pipe que atingiu o ponto tangente quando a broca atingiu a seo TD?

6

Soluo:

Da figura 2.4, o ndice da mdia de curvatura no tubo em questo enquanto ele estava na seo formada

era cerca de 1500. Frmula aplicatica 2.1:

DP = 1500 . 120 . 6000 = 21.6 pontos de danos

50 x 10

2.17 Estimativa de Manual vs Computador

Estimativa do grau de dano de fadiga acumulada nos componentes da coluna de perfurao podem ser

feitos manualmente, usando os mtodos destacados acima. Todavia, programas de computador esto

disponveis a preos razoveis e que iro automatizar o processo de estimativa e dar respostas mais

confiveis. Mesmo o processo manual, todavia, ir produzir estimativas muito melhores de fadiga

cumulativa do que regras tradicionais baseadas em horas de rotao ou metragem perfurada.

2.18 Inspeo para uso excessivo

Frmulas esto disponveis para estimar o uso de um tool joint. Todavia estas frmulas so complexas

e as estimativas obtidas delas, sero provavelmente grosseiras. Por outro lado, mais simples e mais

econmico verificar dimetro externo da tool join, atravs de ajuste de calibradores de dimetro

externo. Para o mnimo permitido e usando-os como medidores sem ida em trajetos, portanto uma

medida mais efetiva seria desenvolver o hbito de examinar os tool joints nos trajetos. Se aqueles fora

de servio, sob cargas altas ainda estiverem mantendo suas extenses, ento, outros que estavam sujeito

a servios menos severos, podero ser assumidos como satisfatrios.

2.19 Custos de Inspeo

O custo do programa de uma inspeo pode ser uma considerao importante. O custo de uma

inspeo, certamente, ir variar com a categoria de servio. A tabela seguinte, informa ndices relativos

de custo que podem ajudar. (o cliente dever manter em mente que estes ndices estimativos podem

flutuar grandemente com as condies de mercado e disponibilidade de equipamento. Se um custo

estimado atual o desejado, ele pode ser obtido das companhias de inspeo, na regio em questo). O

programa de inspeo bsica DS-1 categoria 3, que grotescamente aproxima-se ao que muitas

companhias usam como padro quando a DS-1 foi publicada pela primeira vez. Naquele tempo,

inspeo categoria 3 era freqentemente chamada pelo termo impreciso Inspees API ou Rack

Padro.

Categoria DS-1 Proporo Aproximada de Custo

1 0.25

2 0.50

3 1.00

4 1.30

5 2.00

6

HDLS 6.00

2.20 Limitaes das Guias Nesta Norma:

Os programas padres de inspeo nas tabelas 2.2 at 2.4, para categorias de servio at a categoria 5,

cobrem a maioria das aplicaes de perfurao encontradas. Todavia, o usurio prevenido de que

seleo de material especial, programas de certificao de qualidade que estejam abaixo do escopo

desta norma, sero pedidos para poos muito profundos de presso muito alta e poos corrosivos.

2.21 Definies:

As definies que se seguem esto dentro desta norma.

2.21.1 Critrio de Aceitao

Um conjunto de atributos, cada qual deve ser atingido ou excedido em um componente inspecionado

para que aquele componente seja aceito.

2.21.2 Cliente

A entidade na qual a inspeo est sendo conduzida. Se um componente estiver sendo inspecionado,

antes de ser alugado para uso em um poo especfico, o cliente o dono do poo. Se o componente

estiver sendo inspecionado para entrar em inventrio para aluguel mais tarde, o cliente o proprietrio

do componente.

2.21.3 Inspeo

Examinando um componente de coluna de perfurao sob os pedidos da DS-1 Volume 3, para

determinar se ou no aquele componente aceito dentro dos critrios de aceitao estabelecidos.

2.21.4 Classe de Inspeo

Uma forma abreviada de listar os critrios de aceitao nos tubos de drill pipe de peso normal e nas

conexes. Quatro classes de uso e dano acumulado so reconhecidas nesta norma. Elas so Classe 1,

Classe Premium, Classe Premium TSR reduzido e Classe 2. Classe 1 refere-se a novos tubos, as

outras classes referem-se a nveis aceitveis de uso e dano, conforme destacado na tabela 3.5.1. A

designao de classe de maneira abreviada, no se aplica a componentes, exceto a drill pipe de peso

normal.

2.21.5 Mtodo de Inspeo:

Um dos 31 processos diferentes para inspeo, destacados na tabela 2.1 e governados pelo volume 3

desta norma.

2.21.6 Procedimento de Inspeo:

Um conjunto de etapas escritas encontradas no Volume 3 desta norma que dever ser seguido pelo

inspetor para atende-la. Cada um dos mtodos especficos na tabela 2.1, tem um procedimento que o

acompanha.

2.21.7 Programa de Inspeo:

Um conjunto de um ou mais mtodos de inspeo, aplicado a um conjunto especificado de

componentes de coluna de perfurao, e tambm o critrio de aceitao que o inspetor usar para

aceitar ou rejeitar cada componente.

2.21.8 Categoria de Servio:

Uma forma abreviada de expressar um programa de inspeo. Seis categorias de servios so

reconhecidas, conforme anteriormente destacadas neste captulo.

2.21.9 Proporo da Extenso Torcional:

Em um pedao de drill pipe a proporo do tool joint, para entubar extenses torcionais.

2.21.10 Inspeo de Trajeto:

Um procedimento de Inspeo conduzido na plataforma da sonda, pelos tripulantes, durante trajetos.

Consiste de verificaes de ida/no ida das dimenses do tool joint do drill pipe e medida ultrasnica

da espessura da parede do drill pipe.

2.22 Histria e Evoluo das Classes de Drill Pipe Usados

A primeira lista da indstria de critrios de aceitao para drill pipes usados, foi escrita na prtica

recomendada API 7G. Originalmente, a RP 7G estabeleceu cinco classes enumeradas de 1 (tubo novo)

at 5 (sucata), mais tarde uma classe chamada premium foi inserida entre a classe 1 e a classe 2.

Classe Premium e classes 2, 3 e 4 representam estgios avanados de deteriorizao. Sob este sistema,

a classificao de um tubo baseada em um nmero de atributos. Durante a inspeo, cada atributo

examinado, e o tubo colocado na mais alta classe na qual, todos os atributos requeridos foram

satisfeitos ou excedidos. Quando a RP 7G foi publicada pela primeira vez, os tubos classe 3 e classe 4

era considerado usvel em muitos crculos, mas agora eles so considerados muito usados para a

maioria das necessidades. Hoje mesmo os drill pipes classe 2, so raramente especificados, e os classe

premium emergiram como sendo os que tem o mnimo de atributos necessrios para drill pipes usados

na maioria das transaes comerciais. A classe Premium de TSR reduzido, foi reconhecida como uma

classe de tubo separada, na segunda edio do TS-1 , requisitos para esta classe de tubo, so

idnticos ao da classe premium, exceto que as dimenses mnimas da tool joint, resultam em uma

capacidade torsional mais fraca do que a da premium class. A classe foi reconhecida porque poucas

combinaes de drill pipe/tool joint com dimetros externos de tool joint de menor tamanho, (mas

classe premium, ainda so usados amplamente). Para estas combinaes, a indstria parece preferir

uma tool joint de dimetro reduzido para pescaria, e est aceitando uma reduo na capacidade

torcional para ganhar aumento de segurana. Estas tool joints so frequentemente fabricadas com

dimenses classe 2, o que diminui bastante o uso. Desde que todo mundo rotineiramente especificou

Premium Class) por algum tempo, a comunidade de inspeo por muitos anos usou um critrio

informal para aceitar ou rejeitar estes itens em particular, embora +/- forando rigorosamente outros

requisitos para a Classe Premium. Para estabelecer algum controle sobre esta prtica, os patrocinadores

do TS-1 adotaram uma nova classe chamada Premium Class de TSR reduzido.

2.23 Capacidade Para Propsito

Historicamente, pequena interao aconteceu entre cliente e inspetor, embora isto esteja em processo

de mudana. Operadores, a indstria de inspeo e os proprietrios de drill pipe, estiveram durante um

longo tempo estabelecidos numa rotina centralizadora em volta do conjunto da classe premium de

critrio de aceitao. Contratos de Perfurao e acordos de aluguel para drill pipe, geralmente citam a

classe premium como o conjunto mnimo aceitvel de atributos de drill pipe. Contratantes, companhias

de aluguel, companhias de inspeo estocam inventrios, inspecionam e rejeitam atravs desta marca

de nvel. O projetista da coluna de perfurao, sabendo que este o caso, ir geralmente verificar seu

projeto contra as propriedades de performance da classe premium. A maioria das referncias como esta,

prepara tabelas e curvas dando propriedades realizadas em tubos que tenham atributos de classe

premium como se cada pedao de drill pipe no mundo, fossem usados a exatamente 80% da espessura

de parede restante. No h nada de sagrado a respeito deste hbito. Haver vezes em que boa

engenharia e demanda econmica, ajustando critrios de aceitao destes valores essencialmente

arbitrrios, provero um tubo que se encaixar as aplicaes pretendidas.

2.24 Ajustando Critrio de Aceitao

Muitos critrios para aceitabilidade de drill pipe, foram desenvolvidos durante dcadas. Eles tornaram-

se institucionalizados em prtica na indstria de inspeo, incluindo esta. Alguns so diretamente

relacionados a performance, outros vagamente relatados e outros tantos, sem relato algum.

O cliente dever entende-los pois que, eles diretamente suportam na capacidade da coluna de

perfurao para um uso intencionado. Se deve-se ou no eleva-los ou baixa-los para uma aplicao em

particular, e a confiana que se pode ter no ajuste, ir depender do atributo em questo e das

circunstncias da aplicao. O captulo 6 cobre estes pontos com detalhes.

2.25 O procedimento de Inspeo Crtico:

O cliente raramente tomar conhecimento a respeito das mincias tcnicas da inspeo de uma coluna

de perfurao, j que o inspetor raramente ser capaz de projetar uma. O cliente e sua organizao tem

muito que apostar em se ou no, a coluna de perfurao possui realmente os atributos para os quais se

destina. Colocando de outra forma, o cliente e sua organizao tem muito que apostar se realmente o

inspetor classifica ou no os componentes a serem inspecionados. A sensibilidade de procedimento foi

bem ilustrada num estudo de Moyer e Dale . Estes homens usaram companhias de inspeo comercial

para examinar vrias peas de drill pipes e drill collars que estavam em vrios estados de uso e fadiga.

Eles no interferiram materialmente com os inspetores, mas simplesmente registraram suas descobertas

e colocaram em grfico a possibilidade de que os inspetores encontrariam as falhas que eles sabiam que

existiam. Num fascculo do estudo Moyer e Dale avaliaram a probabilidade de que as companhias de

inspeo encontrariam rachaduras em conexes de drill collar. O critrio de aceitao no permite

rachaduras de fadiga em conexes, no importa o quanto pequeno, portanto o teste representava uma

boa medida de efetivao de inspeo comercial de luz negra. O resultado mostrado na figura 2.5. Os

dados mostram que os assuntos do teste tem uma em quatro chances de encontrar pequenas

rachaduras. Suas chances de encontrar rachaduras aumentam de 8 a 9 em 10, quando as rachaduras

eram maiores.

2.26 Procedimento afeta Resultados:

Um giro interessante aos dados da figura 2.5 : os investigadores usaram as mesmas tcnicas que eles

estavam estudando, inspeo de luz negra, para estabelecer a existncia de uma rachadura, contra as

quais eles avaliaram inspees comerciais. Os investigadores todavia, examinaram as conexes usando

as melhores prticas de avaliao e sem nenhuma presso de produo. Portanto a figura 2.5 no avalia

a qualidade absoluta da inspeo comercial de luz negra, para achar rachaduras. Na realidade ela

compara a qualidade relativa da inspeo comercial de luz negra feita, na poca, contra a inspeo de

luz negra feita melhor pelos investigadores. Falando de outro modo as prticas de luz negra usada pelos

investigadores eram 10 a 20% mais capazes de encontrar grandes rachaduras e quatrocentos porcento

mais capazes de encontrar pequenas rachaduras, do que as comerciais. Este procedimento de

sensibilidade est presente em todas as inspees no destrutivas. Esta a razo porque as etapas de

controle de procedimento de inspeo mandatria esto escritas nesta norma.. A referncia 1, tambm

discute o grau de controle para um processo de inspeo. Isto est ilustrado na figura 2.6. O critrio de

aceitao exigido, expresso em tamanho de falha mostrado pela linha negra pesada. Todavia, uma

inspeo real no ser capaz de atingir o ideal. Por causa da incerteza de inspeo algum material bom,

ser rejeitado e algum material ruim, ser aceito. A figura 2.6 (centro) mostra um certo movimento real

com procedimento bem controlado, tais como, os usados pelos investigadores na referncia 1. Uma

inspeo bem controlada pode prover resultados que aproximem-se (mas que nunca casam) a teoria

provida pelo critrio de aceitao. Como o controle de procedimento se deteriora os resultados ficam

longe do ideal, resultando numa aceitao maior de material abaixo do padro e uma maior

probabilidade de problemas de descida de poo. Esta realidade especialmente problemtica em

inspees de coluna de perfurao, onde as inspees so cotadas a base de pea de trabalho e

geralmente competitivamente ofertadas por clientes que talvez tenham pouco conhecimento do que

eles esto comprando. No importa o quo qualificada e motivada uma organizao de inspeo possa

ser. As presses do mercado no deixam muitas alternativas, a no ser correr para fazer dinheiro. O

resultado da perda de controle de procedimento, e o detrimento dos resultados da qualidade da

inspeo, no compensa os poucos dlares que o cliente economiza com o custo de inspeo. Clientes

que somente focam minimizar custos de inspeo no permitem que a organizao de inspeo tenha

tempo de fazer um bom trabalho e ainda ganhar dinheiro. Tais clientes esto subvertendo seus prprios

interesses e carregam uma grande parte de responsabilidade se a qualidade da inspeo que eles

receberam, no atenderam as suas necessidades.

2.27 Perguntas feitas freqentemente

DS-1 tornou-se amplamente aceito com a norma para inspeo de componentes da coluna de

perfurao. Vrias perguntas so comumente feitas sobre como usar a norma. Estas perguntas so

respondidas aqui:

P: Quais os componentes especficos da coluna de perfurao que so cobertos pelos

procedimentos de inspeo DTS-1?

R: A terceira edio da norma cobre drill pipe usado, HWDP, drill collars, conexes API e similares de

ombro rotativo, o nmero de conexes proprietrias, drilling jars, kellys, subs, estabilizadores,

abridores de poo, underreamers, raspadores de revestimento, rollerreamers, vlvulas de segurana,

vlvulas Kelly, IBOPs, MWD, LWD, ferramentas de pescaria, HDLS, motores e turbinas.

P: O que registro DS-1 ? Como eu fao isto?

R: Voc pode registrar sua companhia de inspeo ou oficina de rosqueamento no TH Hill Associates,

Inc. (ou em outra agncia registradora) sob o DS-1. Neste processo a agncia registradora ir

primeiramente rever seus processos de segurana de qualidade interna e seu programa para treinamento

e certificao de inspetor. Se estes atenderem com os documentos aplicveis na ISO, API e ASMT, a

agncia registradora, ir em seguida auditar sua oficina para certificar-se de que voc est seguindo-os.

Se os resultados da audincia forem aceitveis, a agncia registradora ir emitir o Registrocomo um

indicador de que voc atingiu os processos internos de controle de aceitao de que est de acordo com

uma auditoria. Num sentido, como se fosse a certificao ISO de uma fbrica. No garante a

qualidade de seus servios em qualquer inspeo especfica ou trabalho de rosqueamento, mas

realmente mostra que voc estabilizou e demonstrou certos controles internos que so importantes para

prover qualidade consistente com seus clientes. Para informaes mais detalhadas e instrues em

como adquirir, veja captulo 4 deste volume.

P: Como uma inspeo DS-1 difere da Inspeo API?

R: Infelizmente nenhum dos dois termos nesta pergunta tem um significado preciso, portanto a

pergunta no pode ser respondida. O termo inspeo API, embora freqentemente usado pelas

pessoas da indstria, no tem nenhum significado preciso, soletrado em qualquer documento API.

Embora, pessoas diferentes, tenham opinies diferentes do que Inspeo API realmente signifique.

Nem tampouco o termo inspeo DS-1 tenha significado, a menos que acompanhado por uma

categoria de servio especfica (1-5 ou HDLS). Veja pargrafo 2.7 acima.

P: Os requisitos DS-1 so mais rgidos do que os requisitos API para inspeo de coluna de

perfurao?

R: Esta pergunta dever ser respondida em duas partes. Primeiro, em termos dos atributos do drill pipe

pedidos para um componente ser aceito, os critrios da classe premium ou da classe 2, h pequena

diferena nas duas normas. De fato a maioria do critrio de aceitao do DS-1 foi tirado diretamente

do API RP 7G, todavia, em termos de controle de qualidade do processo de inspeo, a DS-1 tem

requisitos firmes em como um inspetor deve calibrar e usar seu equipamento. API RP 7G nesta escrita,

no enderea estes pontos. Todavia, nenhuma comparao possvel nesta rea.

P: Posso usar DS-1 volume 3 para inspecionar novos componentes de coluna de perfurao?

R: No. O volume 3 da norma aplica-se somente para equipamento usado de coluna de perfurao.

Estes procedimentos so especificamente direcionados para descobrir defeitos de servio induzido e

no seriam efetivos para descobrir falhas tpicas de fabricao. Para inspeo de drill pipe novo, refira-

se ao volume , desta norma. Para calibrao de novos tool joints e conexes de ombro rotativo, veja

especificao 7 API.

P: Como eu peo inspeo pela DS-1?

R: O servio de como pedir inspeo, est coberto em detalhes neste captulo.

P:Minha companhia inspetora disse-me que custar mais uma inspeo DS-1, do que uma

inspeo API. O gasto extra justificado?

R: Esta a pergunta mais freqente levantada. E melhor respondida no Categorias de Servio DS-

1. Quando a comitiva patrocinadora estabeleceu pela primeira vez as categorias DS-1, a indstria

estava usando um programa definido como informal, que muitas (mas nem todas) companhias de

inspeo chamavam de Inspeo Rack Padro. Esta inspeo (ou seu significado equivalente, pois

variava de companhia e locao) foi adotada pelo comit patrocinador DS-1 categoria 3. Para dar aos

compradores de inspeo alguma flexibilidade, enquanto mantm controle rgido sobre os processos de

inspeo, o comit patrocinador tambm estabeleceu categorias 1 e 2 (com poucas inspees da

categoria 3) e categorias 4 e 5 (com mais inspees). Se ns supormos que por inspeo API o locutor

acima realmente quer dizer o que era largamente chamado de inspeo de norma rack, ento o custo

dessa inspeo dever ser quase que idntico a da DS-1 categoria 3. Se ela for significantemente

mais barata, ento a companhia de inspeo deve estar omitindo algum processo de controle requerido

na DS-1. Questionando a DS-1 os requisitos de qualidade devem ser certamente justificados.

Em termos mais significativos a comparao deveria ser fraseada como inspeo rack padro x

inspeo DS-1 categoria 3. A menos que a companhia esteja omitindo alguma etapa requerida pelo

DS-1, o custo dever ser o mesmo. Lgico que se a comparao foi feita com um programa de

inspeo DS-1 categoria 4 ou 5, dever custar mais. A categoria 1 ou 2 dever custar menos. Para

mais custos relativos de inspeo veja pargrafo 2.19.

P: A minha companhia padronizou o programa de inspeo categoria 5 DS-1 para todos os

componentes. Mas os custos aumentaram. Estamos fazendo a coisa certa?

R: Provavelmente no. O custo de uma inspeo de categoria 5 grotescamente duas vezes, o de um

programa normal representado pela categoria 3. A categoria 5 foi feita para componentes de coluna de

perfurao a serem usadas em condies extremamente adversas, onde o custo potencial de uma falha,

muito grande. A menos que suas condies de perfurao e polticas de gerenciamento de riscos,

ditem o cuidado, a categoria 5, talvez no seja justificada.

P:Gostaria de qualificar minha coluna de perfurao verificando uma amostra. Qual percentual

da coluna que eu devo inspecionar para ter certeza de que toda ela aceitvel?

R: Voc no deve inspecionar a sua coluna de perfurao verificando uma amostra. A menos que esta

amostra que voc escolheu, realmente a representao de todo lote de componentes e a menos que

voc tenha taxa zero de rejeio em sua amostra, voc no pode ser totalmente confiante de que cada

componente na poro no verificada seja aceita. Em poucas palavras, se voc precisar de fazer uma

inspeo em tudo, voc deve faze-la em todos os tubos do lote. Se voc quer reduzir custos de inspeo

em situaes de baixo risco, voc deve considerar que cair para uma categoria de servio mais baixo.

P: Em que condies um ponto de amostragem pode ser considerado uma boa prtica?

R: Ponto de amostragem til, se voc desejar conseguir uma idia geral da condies de um lote de

tubos, sem qualificar cada parte individual, por exemplo, se voc estiver preocupado sobre a condio

geral de uma coluna, voc dever usar ponto de verificao para decidir se deve proceder com a

inspeo daquela coluna ou se deve procurar uma coluna inteiramente diferente.

Referncias:

1. Moyer, M.C., e Dale, B.A., Sensibilidade e Credibilidade dos Servios de

inspeo de Coluna de Perfurao Comercial, SPE 17661, apresentado na

conferncia Offshore de Tecnologia do Sudeste da sia, Singapura, fevereiro

5 1988.

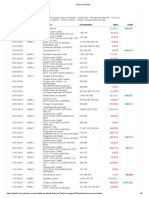

TABELA 2.1

Mtodos de Inspeo cobertos por Esta Norma

TABELA 2.1 (continuao)

Mtodos de Inspeo cobertos por Esta Norma

TABELA 2.1 (continuao)

Mtodos de Inspeo cobertos por Esta Norma

Tabela 2.2 Programas de Inspeo Recomendados para Drill Pipe

* Notas na Inspeo da Categoria 5:

1) FLUT 1 ou Eletromagntico 1 + UT espessura de parede , devem ser substitudos por EMI 2 se EMI 2, no

estiver disponvel.

2) Inspeo de Conexo luz Negra para rachaduras de fadiga em tool joints de drill pipe relativamente cara

quando realizada em grandes lotes de drill pipe e falhas de fadiga em tool joints de drill pipe so raras. Usurios

devem considerar a omisso da inspeo de conexo de luz negra de tool joints de drill pipe do programa de

inspeo de categoria 5, a menos que rachaduras de fadiga de tool joint, tenham ocorrido. Outras inspees

categoria 5 so recomendadas. Inspeo de conexo de luz negra ainda pedida em componentes BHA para

categoria 2 e mais alta.

TABELA 2.3 Programas de Inspeo recomendado para outros componentes

Nota 1: Para componentes no magnticos, substitua conexo UT ou conexo de Lquido Penetrante por Conexo de Luz Negra.

Nota 2: Inspecione outros componentes HDLS de acordo com os requisitos do fabricante e/ou do cliente. Inspeo de traceabilidade

tambm pedida.

TABELA 2.4 Freqncia recomendada para incio de Inspeo

Nota 1: Guias de Linha de freqncia de inspeo aplicvel a todas as reas, impossvel devido as largas diferenas em condies

de perfurao existentes. As guias acima devero somente servir como um ponto de partida se nenhuma experincia est disponvel

na rea em questo. Elas devero ser ajustadas baseadas em experincia e histria de falhas, conforme destacadas no captulo 2.

Nota 2: Inspecione antes de cada descida de coluna se previamente usada para qualquer outra operao, tais como perfurao ou

abalo, ou carregada em tenso dentro de 90 da capacidade de tenso. Outrossim inspecionar antes de cada 3 operao de descida de

coluna.

Captulo 3 Procedimentos de Inspeo

3.1 Contedos................................................................................. 19

3.2 A Inspeo da Transao.......................................................... 19

3.3 Comunicao............................................................................ 19

3.4 Inspeo Visual de Tubos......................................................... 20

3.5 Inspeo do Dimetro Externo de Tubos.................................. 21