Академический Документы

Профессиональный Документы

Культура Документы

Bombas Problemas Resueltos

Загружено:

frankiesierraОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Bombas Problemas Resueltos

Загружено:

frankiesierraАвторское право:

Доступные форматы

HILLMANN

Bombas rotativas : problemas resueltos

Resolver problemas en sistemas de bombas rotativas es una disciplina que toma algun tiempo en

desarrollarse. Este artículo tratará de reducir ese tiempo a la vez de que provee un marco y una guía

para determinar la causa de un problema.

En casi todo sistema de bombeo, la bomba es el componente mas vulnerable. Independientemente de

lo que esté mal, los síntomas frecuentemente se muestran como un problema inherente de la bomba,

dañándola por ser visto como la culpable. La mayoría de los mas renombrados fabricantes de bombas

no producen bombas defectuosas. El problema usualmente es causado por mal funcionamiento de un

componente, control inadecuado del líquido o un cambio en las condiciones operativas que el sistema o

bomba no es capaz de manejar.

INTRODUCCIÓN – CUIDADOS Y RECOMENDACIONES

Identificar cual de esas causas es la responsable no es siempre fácil, pero una mente abierta

ciertamente ayuda. Como se verá en los siguientes puntos, habrá un aspecto mecánico y uno

hidráulico. Por ejemplo, una pérdida de caudal de la bomba puede ser causada por un eje conductor

roto (mecánico) o por cavitación causada por excesiva presión de admisión debido a un líquido frío de

alta viscosidad (hidráulico).

Este artículo no hace reparos en prácticas industriales especiales. Algunos sitemas de bombeo

manejan líquidos tóxicos, corrosivos, inflamables o peligrosos y necesitan de precauciones especiales

que exceden el alcance de este artículo. Algunos sistemas de bombas rotativas operan en servicios

sanitarios, medicinales o críticos donde un defecto puede tener consecuencias fatales. Esté seguro de

entender las repercusiones de resolver problemas, tanto sobre el sistema como sobre el personal

involucrado.

Esta reseña tratará de descubrir problemas en sistemas existentes que han estado operando

satisfactoriamente antes. El enfoque es algo diferente del de una puesta en marcha de un sistema

nuevo, donde cosas como válvulas instaladas al revés, componentes faltantes, errores de cableado,

perlas de soldadura, filtrado inadecuado, etc., son normales.

Asegúrese que los motores estén absolutamente desconectados antes de remover protecciones o

comenzar cualquier inspección del sistema. Si el sistema include acumuladores de presión,

amortiguadores de pulsación u otros dispositivos que almacenen energía en un resorte o en un gas

comprimido, asegúrese que estén completametne descargados de líquido antes de efectuar cualquier

trabajo sobre el sistema. Observe todas las normas y recomendaciones de seguridad industrial y de la

compañía para minimizar cualquier daño posible al personal o al sistema.

BÚSQUEDA DE INFORMACIÓN

Anote cualquier cosa que haya cambiado desde que la operación fue satisfactoria por última vez, sin

importar que tan poco relacionado al problema parezca. El sistema se sometió a un mantenimiento de

rutina? Se cambiaron algunos componentes nuevos o reparados? Cuando fue mantenida la bomba por

última vez? En que consistió dicho servicio de mantenimiento? Cual fue el aspecto y condición de las

partes internas de la bomba? De donde se obtuvieron los repuestos? Para sistemas de recirculación

como para lubricación, se agregó líquido nuevo o adicional? Para sistemas de un solo pasaje como

quemadores de fueloil, se cambió de proveedor de fueloil, el grado o la temperatura del fueloil? Cuánto

tiempo estuvo la bomba operando antes del problema? Describa el problema en la manera más simple

y directa que pueda.

Anote las condiciones operativas normalmente esperables como sigue :

+54 (11) 4207-5537 bombas@hillmann.com.ar Fax +54 (11) 4206-2871

M0028207|338568|BMH HILLMANN S.A. • B1875ENF Wilde • Argentina Hoja 1 de 4

HILLMANN

Bombas rotativas : problemas resueltos

• Presión de admisión

• Presión de descarga

• Caudal

• Velocidad de la bomba

• Minima y máxima temperatura del líquido

• Mínima y máxima viscosidad del líquido

• Ciclos de operación contínuos o intermitentes

Note la presencia o ausencia de un cambio en el ruido o vibración de la bomba desde la última

operación satisfactoria. Un cambio en alguno o ambos puntos característicos apuntan a un número de

cosas muy específicas a revisar como posibles causas.

PÉRDIDA O REDUCCIÓN DE CAUDAL

Asegúrese que la dirección de rotación es la correcta, un problema obvio pero a veces no visto (Vea

‘”Pérdida de succión” por su influencia en el caudal o pérdida de caudal). Asegúrese que la velocidad de

operación de la bomba esté correcta. Esto es especialmente cierto para accionamientos que pueden

operar a mas de un punto como motores de corriente contínua, turbinas de vapor, motores neumáticos

y a combustión interna. O bien la bomba está entregando menos caudal o el sistema lo está

recirculando a través de una defectuosa o gastada válvula de alivio o de control de presión. La bomba

podría estar desgastada y recirculando parte del caudal internamente, de manera que menos caudal

llega al sistema. En ese caso, una reparación de la bomba será necesaria. Una inspección parcial de

los internos de la bomba habitualmente proveerá una buena indicación del estado de desgaste. Si la

viscosidad de trabajo del líquido fue reducida (líquido nuevo o temperatura de trabajo mayor), el caudal

de la bomba se reducirá levemente, y más si aumenta la presión.

PÉRDIDA DE SUCCIÓN

La pérdida de succión puede ser menor, causando poco daño de corto plazo, o suficientemente mayor

para causar un daño catastrófico. Pérdida de succión significa que el flujo de líquido no está alcanzando

los elementos impulsores o no los alcanza a una presión suficientemente alta para mantener lo

bombeado en estado líquido, cuando los elementos impulsores capturan un volumen de líquido. Pérdida

de succión puede ser interpretado como la incapacidad de cebarse, cavitación o un problema de

contenido de gas.

La mayoría de las bombas rotativas a desplazamiento positivo son autocebantes. Esto significa que,

dentro de ciertos límites, son capaces de evacuar (bombear) una reducida cantidad de aire del sistema

de admisión (succión) al sistema de descarga (presión). Frecuentemente las bombas rotativas no son

buenos compresores de aire y la descarga de la bomba deberá ser temporariamente abierta para

permitir el escape del aire del lado de admisión a poca presión. Si fuera posible, el llenado del sistema

de admisión con líquido o por lo menos llenar la bomba (elementos impulsores humedecidos) resultará

en una mejora sustancial de la capacidad de cebado de la bomba.

Cavitación es una insuficiente presión de sistema de admisión a la bomba como para evitar que el

líquido cambie parcialmente a una fase gaseosa. Esto puede ser causado por una restricción de la

admisión, excesiva viscosidad o excesiva velocidad de la bomba. Restricciones en la admisión pueden

incluir filtros de succión sucios o saturados, suciedad flotando en el líquido que tapa el caño de

admisión, o juntas o bridas ciegas que entraron al sistema o no fueron removidos luego de un

mantenimiento. Si el líquido es mas frío que la temperatura de diseño, su viscosidad puede ser muy

alta, causando fricción excesiva (caída de presión) en el sistema de cañería de admisión. En este último

caso puede ser necesario un aumento de la temperatura de bombeo del líquido. Si se cambió el líquido

bombeado, se deberá examinar un cambio en su característica de viscosidad-temperatura o de presión

de vapor-temperatura. La cavitación es causada por operar el sistema de admisión a una combinación

+54 (11) 4207-5537 bombas@hillmann.com.ar Fax +54 (11) 4206-2871

M0028207|338568|BMH HILLMANN S.A. • B1875ENF Wilde • Argentina Hoja 2 de 4

HILLMANN

Bombas rotativas : problemas resueltos

presión-temperatura tal que la presión de vapor del líquido (presión a la cual el líquido se convierte en

gas a la temperatura de bombeo) es una mezcla compresible de gas-líquido. La cavitación

frecuentemente está acompañada de ruido, vibración y aumento significativo de la pulsación de presión

de descarga. Una cavitación moderada causará la aparición de picadura (pitting) en elementos

impulsores, semejantes a los encontrados cerca de las raices de palas de hélices navales.

Gas en el flujo de entrada tiene el mismo impacto sobre la operación de la bomba y los mismos

síntomas que la cavitación. Puede ser causado por un movimiento de remolino del líquido en su fuente,

lo que arrastra aire dentro del líquido. El gas natural normalmente debe ser separado antes que el

petroleo crudo sea bombeado, a menos que se usen bombas multifásicas. Si una bomba opera a una

presión de succión por debajo de la atmosférica local, es bastante posible que entre aire a la cañería de

succión por un caño o brida flojo, un vástago de válvula de succión no hermético o bien por una junta

defectuosa, cortada o doblada en el sistema de succión. En sistemas recirculantes, tales como

sistemas de lubricación donde el líquido bombeado contínuamente retorna a una fuente o tanque, si el

tanque y las tuberías de retorno no están adecuadamente diseñadas, localizadas y dimensionadas, el

aire entra fácilmente al aceite e inmediatamente es tomado por el sistema de admisión de la bomba.

Asegúrese que el nivel de líquido en su fuente esté en o sobre los niveles de operación mínimos. Las

tuberías que retornan al tanque de origen deben desembocar por debajo del nivel mínimo de líquido.

Unas barreras internas usualmente son necesarias para proveer al volumen de aceite de tiempo para

disipar el aire ingresado.

BAJA PRESIÓN DE DESCARGA

Una baja presión de descarga solo puede ser causada por una pérdida de caudal. La presión de

descarga SOLO es causada por la resistencia del sistema al flujo provisto por la bomba. O bien la

bomba no está proveyendo el flujo esperado o el sistema no está ofreciendo la resistencia esperada

para ese flujo. Es posible que este caudal o flujo esté restringido dentro de la bomba (por cavitación o

restricción en la succión), usualmente acompañado de ruido y vibración; o bien el caudal está

recirculando en vez de ser entregado al sistema como se pretende (por una válvula del sistema de

descarga abierta, mal ajustada o gastada). El camino más probable para estas recirculaciones no

deseadas son la válvula de alivio (a veces interna o adosada a la bomba), un regulador de recirculación

que pierde (típco de un sistema de quemador de fueloil), una válvula de recirculación abierta

inadvertidamente o cualquiera de estas válvulas teniendo asientos de válvula gastados, vástagos

incopletamente cerrados, resortes rotos, etc.

Muchas bombas pueden recibir una rápida aunque incompleta inspección in situ sin afectar el montaje

de tuberías o alineación de la bomba. Si la bomba no se deja girar a mano o con asistencia de una

pequeña palanca, de forma suave, la bomba puede ser el problema. Si uno o varios de los elementos

impulsores puede ser visualmente inspeccionada sin mayor desarmado o remoción de la bomba,

proceda de esta forma. Suficiente desgaste como para causar una reducción de presión (pérdida de

caudal) debería ser claramente visible.

A veces es dificil determinar si una válvula está recirculando cuando no debiera, especialmente si la

válvula está dentro de la bomba. Probablemente lo mejor será remover la válvula, desarmarla

parcialmente y examinar las superficies conjugadas de asientos o sius sellos para detectar desgaste o

daño. Controle cualquier resorte para asegurarse que no esté roto. Accione el mecanismo de la válvula

si fuera posible, para detectar cualquier roce o trabamiento.

Si el problema aun no ha sido identificado, asegúrese que la velocidad del accionamiento de la bomba

se haya alcanzado y que el eje de la bomba esté girando a su velocidad correcta. Esto se aplica

especialmente a la puesta en marcha de un sitema nuevo. Vea PÉRDIDA DE SUCCIÓN por causas

comunes de la succión de la bomba (admisión).

RUIDO EXCESIVO O VIBRACIÓN

+54 (11) 4207-5537 bombas@hillmann.com.ar Fax +54 (11) 4206-2871

M0028207|338568|BMH HILLMANN S.A. • B1875ENF Wilde • Argentina Hoja 3 de 4

HILLMANN

Bombas rotativas : problemas resueltos

Como ya fuera mencionado, un ruido excesivo y/o vibración puede ser síntoma de cavitación,

restricción en la succión o exceso de gas en el líquido. Esto es especialmente cierto si la presión de

descarga fluctúa o pulsa. Las causas mecánicas de ruido y vibración incluyen deslineación del eje,

acoples flojos, fijaciones de bomba y/o motor flojas, rodamientos de motor y/o bomba dañados o

gastados, o ruido de válvula que parece provenir de la bomba. Las válvulas, especialmente del lado de

descarga de la bomba, a veces pueden entrar en un modo de vibración hidráulica causado por presión

de operación, caudal y el diseño de la válvula. Resetear o un recambio de un componente interno de la

válvula usualmente alcanza para resolver el problema. Consulte al proveedor de la válvula. Si el sistema

incluye engranajes, correas o cadenas, el alineamiento de poleas y piñones se torna muy importante y

debe ser controlado.

EXCESIVO CONSUMO DE POTENCIA

Un excesivo consumo de potencia puede estar causado por problemas mecánicos o hidráulicos. Para

bombas rotativas, la potencia de accionamiento necesaria es directamente proporcional a la presión y a

la velocidad. Si alguna de estas aumentó, la potencia necesaria también se incrementará. También

aumentará la potencia requerida si la viscosidad del fluido se incrementó. Esto puede suceder si se

cambió de líquido o si se redujo la temperatura. Algunos líquidos son sensibles al cizallamiento (por

ejemplo, la grasa) y pueden quedar mas o menos viscosos bajo cizallamiento (por la acción de

bombeo) así como sufrir permantentes cambios de viscosidad.

RAPIDO DEGASTE DE LA BOMBA

Un desgaste rápido de la bomba es causado o bien por abrasivos presentes en el líquido o por operar

en condiciones para las cuales la bomba no sirve, tales como viscosidad extremadamente baja, o

presión o temperatura excesivamente alta. Si los abrasivos son una condición normal de la aplicación

de bombeo como por ejemplo bombeo de barros, entonces el desgaste va a ser un hecho previsible y lo

mejor que se puede hacer va a ser seleccionar la bomba y el accionamiento que provea la mejor

ecuación económica por el ciclo de vida de la bomba. Una operación mas lenta en servicio abrasivo, al

requerir un mayor desplazamiento (bombas mas grandes), muchas veces resulta en un ahorro bastante

mayor que el precio diferencial de compra inicial. El desgaste debido a abrasivos en el líquido es una

función de la velocidad elevada a una potencia usualmente entre 2 y 3. Si los abrasivos se adicionan

deliberadamente, tal como aditivos anticorrosivos del fueloil, estos debieran ser inyectados aguas

debajo de cualquier recirculación para no pasar por la bomba. Obviamente, si no se supone la

presencia de material abrasivo extraño, se deben emplear filtros en donde sea posible y práctico.

Un desgaste rápido muchas veces no es desgaste en el sentido de un bomba no durable, sino

realmente una falla catastrófica de la bomba que ocurrió muy rápidamente. Mirando solo las partes

internas de la bomba frecuentemente no es de mucha ayuda para fijar una dirección de búsqueda. Por

ello, la importancia de saber qué estuvo ocurriendo en el período de tiempo inmediatamente precedente

a la detección de un problema.

CONCLUSIONES

Una cuidadosa y sistemática examinación de todos los aspectos de un sistema de bombeo, a veces con

la asistencia del fabricante de la bomba, puede resolver la mayoría de los problemas de la bomba y del

sistema. Una contaminación del sistema con material extraño duro y/o abrasivo es una causa principal

de problemas de bombas, seguida por una inadecuada presión de succión. Hay una fuerte tendencia de

culpar inmediatamente a la bomba. Esto usualmente provoca que otras áreas del sistema queden sin

revisar y el real problema no se evidencie. Un aproximamiento abierto e inquisitivo normalmente dará

mas rápido resultados positivos.

+54 (11) 4207-5537 bombas@hillmann.com.ar Fax +54 (11) 4206-2871

M0028207|338568|BMH HILLMANN S.A. • B1875ENF Wilde • Argentina Hoja 4 de 4

Вам также может понравиться

- Bombas SumergiblesДокумент11 страницBombas SumergiblesMaria GabrielaОценок пока нет

- Cómo Seleccionar Una BombaДокумент7 страницCómo Seleccionar Una BombaHenMerОценок пока нет

- Selección de Bombas CentrífugasДокумент24 страницыSelección de Bombas Centrífugasdpdalu1100% (1)

- Leyes de Afinidad en BombasДокумент3 страницыLeyes de Afinidad en BombasJesus GarciaОценок пока нет

- Seleccion de VentiladorДокумент30 страницSeleccion de VentiladorErika Elizabeth100% (1)

- Ventiladores Centrifugos y AxialesДокумент11 страницVentiladores Centrifugos y AxialesOsvaldo MonroyОценок пока нет

- Turbinas Michell - BankiДокумент15 страницTurbinas Michell - BankidgoramirezОценок пока нет

- Clasificacion de Maquinas VolumetricasДокумент16 страницClasificacion de Maquinas VolumetricasAnthony DominguezОценок пока нет

- Cuadro de Las Cargas y Sus Datos de PlacaДокумент3 страницыCuadro de Las Cargas y Sus Datos de PlacaJediKnight012Оценок пока нет

- Ciclo de HirnДокумент3 страницыCiclo de HirnFernando BacaОценок пока нет

- Ciclos de Gas PDFДокумент22 страницыCiclos de Gas PDFnicole larrereОценок пока нет

- Instalaciones de Aire ComprimidoДокумент5 страницInstalaciones de Aire ComprimidoAnonymous I67bZE0Оценок пока нет

- Máquinas Térmicas - Generadores de VaporДокумент168 страницMáquinas Térmicas - Generadores de VaporDardo80% (5)

- CuchillasДокумент9 страницCuchillaskoppelОценок пока нет

- El Efecto de La Altura en MotoresДокумент4 страницыEl Efecto de La Altura en Motoresamaya_lindОценок пока нет

- CELEC EP - Hidropaute - Paute - CardenilloДокумент12 страницCELEC EP - Hidropaute - Paute - CardenilloStevens ZambranoОценок пока нет

- Solución de Un Problema de Diseño - Selección y Aplicación de BombaДокумент18 страницSolución de Un Problema de Diseño - Selección y Aplicación de BombaSantiago VillegasОценок пока нет

- Funcionamiento de Una Turbina de GasДокумент2 страницыFuncionamiento de Una Turbina de GasJenny Quispe CcallomamaniОценок пока нет

- Pedrolloperiferica PDFДокумент2 страницыPedrolloperiferica PDFErikArroyoDavilaОценок пока нет

- Bombas CentrífugasДокумент40 страницBombas CentrífugasZL Cristian100% (2)

- Sistemas HidroneumáticosДокумент5 страницSistemas HidroneumáticosJuan Jose Garcia Ruiz100% (1)

- Informe 2 RefrigeracionДокумент5 страницInforme 2 RefrigeracionAlejandra Agredo RodrígОценок пока нет

- PROBLEMA 1 y 2.1Документ6 страницPROBLEMA 1 y 2.1CRISTHIAN FABIAN GARCIA DE LA CRUZОценок пока нет

- 8 - Regulación y Control de La Potencia en Las Turbinas HidráulicasДокумент19 страниц8 - Regulación y Control de La Potencia en Las Turbinas HidráulicasjoseОценок пока нет

- Selección de Conductores y CablesДокумент13 страницSelección de Conductores y CablesEdwin SizaОценок пока нет

- Hidraulica, Neumatica Automation StudioДокумент59 страницHidraulica, Neumatica Automation StudioLuis Silva0% (1)

- Problemas de Tornillo de PotenciaДокумент4 страницыProblemas de Tornillo de PotenciaAdolfo Piminchumo SausaОценок пока нет

- Distribución y Generación de Aire ComprimidoДокумент17 страницDistribución y Generación de Aire ComprimidoNacho JlОценок пока нет

- Prueba de Corto Circuito SubitoДокумент11 страницPrueba de Corto Circuito SubitoJosue Alex CornejoОценок пока нет

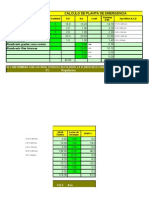

- Cálculo de Planta de Emergencia 2004Документ2 страницыCálculo de Planta de Emergencia 2004Víctor AyalaОценок пока нет

- Turbomáquina - DefiniciónДокумент10 страницTurbomáquina - Definiciónkarlos_jj_sanchezОценок пока нет

- Impedancia en Serie de Las Lineas de TransmisionДокумент24 страницыImpedancia en Serie de Las Lineas de TransmisionOscar Ulises OsorioОценок пока нет

- Mantenimiento - Fabrica de HieloДокумент29 страницMantenimiento - Fabrica de HieloVladimir LinarezОценок пока нет

- Leyes de Afinidad y NPSHДокумент4 страницыLeyes de Afinidad y NPSHAnonymous 4wo3B2RCCОценок пока нет

- Trabajo Real Del CompresorTRABAJOДокумент4 страницыTrabajo Real Del CompresorTRABAJOPiloto MtzОценок пока нет

- Ejercicios de Bombas CentrifugasДокумент5 страницEjercicios de Bombas Centrifugasanderson ayala castañedaОценок пока нет

- Clasificación de Los Generadores de Vapor y Sus Aplicaciones en La IndustriaДокумент6 страницClasificación de Los Generadores de Vapor y Sus Aplicaciones en La IndustriaAngel Muñoz OrdoñezОценок пока нет

- Despacho de Carga Trans EnergiaДокумент38 страницDespacho de Carga Trans EnergiaMarcos AntonioОценок пока нет

- Relevador de Falla A TierraДокумент22 страницыRelevador de Falla A TierraEduardo CuevasОценок пока нет

- Practica CalificadaДокумент1 страницаPractica CalificadaRonal LyonОценок пока нет

- Cálculo y Selección de Bombas CentrífugasДокумент8 страницCálculo y Selección de Bombas CentrífugasFherch Aguilar Suarez100% (3)

- Instalaciones Eléctricas en Baja Tensión: Unidad 4 ConductoresДокумент40 страницInstalaciones Eléctricas en Baja Tensión: Unidad 4 ConductoresJaime MontielОценок пока нет

- Bomba SumergiblesДокумент9 страницBomba SumergiblesDiana RodriguezОценок пока нет

- Bombas Centrifugas y Volumetricas Universidad de CantabriaДокумент179 страницBombas Centrifugas y Volumetricas Universidad de Cantabriajuanchofercho20Оценок пока нет

- Máquina Frigorífica Por Compresión MecánicaДокумент6 страницMáquina Frigorífica Por Compresión MecánicaRuben Luis GambinОценок пока нет

- Lab1 Ronald Curva Caracteristica de Bombas CentrifugasДокумент26 страницLab1 Ronald Curva Caracteristica de Bombas CentrifugasArturo OrtizОценок пока нет

- Anexo 5. - Criterio de Espaciamiento PDFДокумент6 страницAnexo 5. - Criterio de Espaciamiento PDFAdrian Quintanilla100% (1)

- Guía de Cálculo para Procesos Con Bombas CentrífugasДокумент16 страницGuía de Cálculo para Procesos Con Bombas CentrífugasIsaac A.Оценок пока нет

- Capitulo 5Документ17 страницCapitulo 5Abrahan AmayaОценок пока нет

- Tipos de Fusibles de Baja TensiónДокумент6 страницTipos de Fusibles de Baja Tensióndaniel xandОценок пока нет

- Mantenimiento Generadores de VaporДокумент12 страницMantenimiento Generadores de VaporLuis Guillen RuizОценок пока нет

- Arrancadores ReversiblesДокумент31 страницаArrancadores ReversiblesLeonela SalinasОценок пока нет

- Fallas Frecuentes de Sistemas HidraulicosДокумент27 страницFallas Frecuentes de Sistemas HidraulicosJuan José Catalán93% (54)

- Consulta de Sistema de BombasДокумент3 страницыConsulta de Sistema de BombasANDRES JIRON SOLEDISPAОценок пока нет

- Trouble Shooting Tesco EspañolДокумент72 страницыTrouble Shooting Tesco EspañolPedro HernandezОценок пока нет

- Fallas Más Comunes en Las Bombas CentrifugasДокумент8 страницFallas Más Comunes en Las Bombas CentrifugasOscar Heberto Juárez MartínezОценок пока нет

- Guia Básica de Fallas Del Sistema HidráulicoДокумент3 страницыGuia Básica de Fallas Del Sistema HidráulicoMiguel CaballeroОценок пока нет

- Trouble Shooting Tesco EspañolДокумент71 страницаTrouble Shooting Tesco Españoljairoleonx5426Оценок пока нет

- Manual Compresores 2012Документ38 страницManual Compresores 2012Lubrication´s Room100% (4)

- Acumulador de SucciónДокумент6 страницAcumulador de SucciónGerman Andres Plata TobaciaОценок пока нет

- E4 PTAct 3 2 2Документ3 страницыE4 PTAct 3 2 2Andres F. PiedraОценок пока нет

- Ley Orgánica Del Municipio LibreДокумент5 страницLey Orgánica Del Municipio LibreKatia Karine Vera HernándezОценок пока нет

- Pyme de TapiceríaДокумент7 страницPyme de TapiceríaJenniffer TorrealbaОценок пока нет

- Final Comportamiento Del ConsumidorДокумент3 страницыFinal Comportamiento Del ConsumidorMartin YanchucОценок пока нет

- Articulo Caracterizacion Tributaria de Los Responsables de Las Actividades Economicas 1081 5611 y 5630 Del Inc en La Ciudad de Sogamoso BoyacaДокумент8 страницArticulo Caracterizacion Tributaria de Los Responsables de Las Actividades Economicas 1081 5611 y 5630 Del Inc en La Ciudad de Sogamoso BoyacaLorenaSanabriiaОценок пока нет

- Nb-Iso-Tr 10013 - 2002Документ15 страницNb-Iso-Tr 10013 - 2002Anonymous kMKI4BbwN0100% (3)

- CASO 5 GRUPO 9 Org IndustrialДокумент6 страницCASO 5 GRUPO 9 Org IndustrialLAURA HERNANDEZОценок пока нет

- Celular Samsung Galaxy A33 5G 128 GB Negro 6,4 Liberado Abcdin PDFДокумент1 страницаCelular Samsung Galaxy A33 5G 128 GB Negro 6,4 Liberado Abcdin PDFKimy MuñozОценок пока нет

- Reglamento Electoral 1Документ6 страницReglamento Electoral 1Kale Gamarra CanalesОценок пока нет

- Brayan Daniel LeivaДокумент14 страницBrayan Daniel LeivaMabel tatiana Sosa valderramaОценок пока нет

- Componente Practico Virtual Balance - Masico - Mayo - 2020 PDFДокумент8 страницComponente Practico Virtual Balance - Masico - Mayo - 2020 PDFKarenXimenaCruzDiazОценок пока нет

- Manuales Práctica Formativa y ProfesionalДокумент12 страницManuales Práctica Formativa y ProfesionalClau Cancino MenesesОценок пока нет

- Ley 1032 Del 96 Sistema Nacional de SaludДокумент6 страницLey 1032 Del 96 Sistema Nacional de SaludHector Lezcano100% (1)

- TP 4 - Derecho AdministrativoДокумент5 страницTP 4 - Derecho AdministrativoKarina100% (1)

- Actualización Del Monto de Los Derechos Registrales SUNARP 2021Документ18 страницActualización Del Monto de Los Derechos Registrales SUNARP 2021Sophia Norka ChoqueОценок пока нет

- Control de La Pluma Inteligente (SmartBoom) - Si Tiene 336 Next GenДокумент3 страницыControl de La Pluma Inteligente (SmartBoom) - Si Tiene 336 Next GenIr Ram MoОценок пока нет

- 2.7.2 Lab - Configure Single Area Ospfv2 - Es XLДокумент5 страниц2.7.2 Lab - Configure Single Area Ospfv2 - Es XL¿Jhovan?Оценок пока нет

- Tutorial para Recuperación de Contraseña de Windows (Semifinal)Документ7 страницTutorial para Recuperación de Contraseña de Windows (Semifinal)VictorAngelFernandezDieguez100% (1)

- Analisis-Jurisanalisis JurisprudencialДокумент73 страницыAnalisis-Jurisanalisis JurisprudencialJessi CadenaОценок пока нет

- Valdesquí 230303Документ8 страницValdesquí 230303pacoОценок пока нет

- Taller Flujo de Caja Actividad 5Документ18 страницTaller Flujo de Caja Actividad 5julieth67% (3)

- Silabo Rmi UrpДокумент3 страницыSilabo Rmi UrpALEXANDRA COLÁN CHIRIОценок пока нет

- 03 Modulo3Документ7 страниц03 Modulo3crifastaОценок пока нет

- Memoria Descriptiva 01 Rumi RumiДокумент18 страницMemoria Descriptiva 01 Rumi RumiRonalHuaracaSolanoОценок пока нет

- Hernia Hidrocele MiooooДокумент19 страницHernia Hidrocele Mioooovickine100% (1)

- EpistemusДокумент8 страницEpistemusEliton PereiraОценок пока нет

- Metodología en El Estudio de Dotación de PersonalДокумент10 страницMetodología en El Estudio de Dotación de PersonalNICOL FLORENCEN DIAZ PRUDENCIOОценок пока нет

- Https:Proveedorestecnicos - Minvu.gob - CL:WP Content:Uploads:2017:05:NOMINA de INSCRITOS en REGISTRO de ASCENSORES AL 05.07.2021Документ6 страницHttps:Proveedorestecnicos - Minvu.gob - CL:WP Content:Uploads:2017:05:NOMINA de INSCRITOS en REGISTRO de ASCENSORES AL 05.07.2021Diego DuqueОценок пока нет

- Smoothwall - Silvia Salazar - Jefferson RangelДокумент46 страницSmoothwall - Silvia Salazar - Jefferson RangelAlejandroMagnoIIОценок пока нет

- Jurisprudencia Cesion de Posicion ContractualДокумент8 страницJurisprudencia Cesion de Posicion ContractualDamaris Hinostroza50% (2)