Академический Документы

Профессиональный Документы

Культура Документы

Manual QSB Fiat - 3a Edição Janeiro 2014 PDF

Загружено:

Eraldo Junior100%(1)100% нашли этот документ полезным (1 голос)

1K просмотров33 страницыОригинальное название

Manual QSB Fiat - 3a edição Janeiro 2014.pdf

Авторское право

© © All Rights Reserved

Доступные форматы

PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PDF, TXT или читайте онлайн в Scribd

100%(1)100% нашли этот документ полезным (1 голос)

1K просмотров33 страницыManual QSB Fiat - 3a Edição Janeiro 2014 PDF

Загружено:

Eraldo JuniorАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 33

QSB Quality System Basics FIAT CHRYSLER

Direitos reservados. Permitida a reproduo, citando a fonte. 1

Manual QSB Quality Systems Basics

FIAT CHRYSLER

Conjunto de requisitos especficos para os

fornecedores da FIAT CHRYSLER

3 Edio: Setembro 2013

Vigncia a partir de 01 de Janeiro de 2014

QSB Quality System Basics FIAT CHRYSLER

Direitos reservados. Permitida a reproduo, citando a fonte. 2

ndice das revises

Julho 2012

1. Manual QSB: atualizao do ndice pgina 3.

2. Apndice A: invarivel em relao edio Dezembro de 2010.

3. Apndice B: contedo da coluna comentrios e orientao para implementao

revisto.

4. Apndice C: contedo novo em substituio ao contedo anterior que migrou

para o apndice D.

5. Apndice D: recebeu o contedo do apndice C, com reviso das respostas

existentes e incluso de novas perguntas e respostas.

Agosto 2012

1. Manual:

Corrigidos erros de digitao e referncias cruzadas.

Atualizados critrios de pontuao dos requisitos pgina 07.

Reformulado formulrio de pontuao pgina 10, sem alterao de contedo.

Eliminadas as referncias FPT (Powertrain Technologies, em funo de sua

incorporao pela FIAT CHRYSLER).

2. Apndice A: atualizados critrios de pontuao dos requisitos no rodap dos

checklists.

3. Apndice B: refeita repaginao, sem alterao de contedo.

4. Apndice D: atualizado.

Setembro 2013

1. Manual: reviso geral.

2. Apndice A:

Inserida nova estratgia: Monitoria do QSB.

Estratgia Metodologia de Anlise e Soluo de Problemas foi incorporada

estratgia Resposta Rpida.

Novos requisitos incorporados estratgia Gesto da Cadeia de

Suprimentos.

Todos os requisitos receberam nova redao e alguns foram suprimidos por

constiturem repetio de equivalentes na norma ISO TS 16949.

3. Apndice B: suprimido, com seu contedo incorporado aos requisitos ou ao

Apndice C - FAQs.

4. Apndice C: atualizado e passou a ser denominado Apndice B.

5. Apndice D: atualizado e passou a ser denominado Apndice C.

QSB Quality System Basics FIAT CHRYSLER

Direitos reservados. Permitida a reproduo, citando a fonte. 3

ndice

Pgina

0. Introduo 04

1. Termos e definies 04

2. Estrutura do QSB Quality System Basics 05

3. Relacionamento entre requisitos QSB e ISO TS 16949 05

4. Implementao das estratgias do QSB 06

5. Certificao do QSB Quality System Basics 06

6. Critrios para implantao e certificao do QSB 06

7. Cancelamento da certificao QSB 08

8. Requisitos do QSB 08

Apndice A Checklist de Avaliao 09

Apndice B Critrios e regras para auditorias e certificao do QSB 21

Apndice C FAQs (Frequently Asked Questions) sobre o QSB 23

QSB Quality System Basics FIAT CHRYSLER

Direitos reservados. Permitida a reproduo, citando a fonte. 4

0 Introduo:

Os requisitos que fazem parte do presente manual constituem um poderoso conjunto de princpios de

gesto da qualidade destinados a prevenir variabilidades ou falhas de qualidade dos produtos e

servios, prover tratamento rpido e eficaz para eventuais falhas que ainda venham a ocorrer e evitar

sua repetio nos mesmos produtos e servios ou em similares.

Parte integrante dos Requisitos Especficos da FIAT CHRYSLER, o QSB Quality System Basics

um complemento aos requisitos das normas de sistema de gesto da qualidade, em especial, a Norma

ISO/TS 16949: 2009 (ou verses atualizadas).

O atendimento aos requisitos deste manual mandatrio para todos os fornecedores de materiais

diretos da FIAT CHRYSLER e sua verificao deve atender s condies estipuladas no prprio

manual.

1 Termos e definies:

Processo operacional: processo executado diretamente sobre o produto, como operaes de

produo, controle da qualidade, manuseio e embalagem de produtos, reparaes, etc.

Atividades operacionais: so as atividades realizadas dentro dos processos operacionais como

operaes de produo, controle da qualidade, manuseio e embalagem de produtos, reparaes, etc.

Operador de Produo: profissional que executa atividades operacionais sobre o produto (produo,

inspeo, manuseio e embalagem, reparao, etc.). A denominao varia de empresa para empresa,

mas normalmente engloba os Prensistas, Montadores, Pintores, Operadores de Mquina, Soldadores,

Inspetores da Qualidade, Embaladores e outros afins.

Instruo de Trabalho: tambm chamada de Procedimento Operacional Padro, Folha de Trabalho

ou ciclo Operacional, o documento (ou documentos) que descrevem as tarefas operacionais a serem

realizadas pelos Operadores de Produo.

Controle da qualidade: atividades realizadas sobre o produto ou, eventualmente, sobre o processo,

para assegurar que as suas caractersticas respeitam as especificaes estabelecidas.

Inspeo totalmente automtica: controle da qualidade realizado por equipamento automtico, sendo

tambm automticos o carregamento e descarregamento do produto, assim como a sua destinao em

caso de no conformidade.

Inspeo automtica mista: controle da qualidade realizado por equipamento automtico, sendo seu

carregamento e/ou descarregamento e/ou destinao dos produtos eventualmente no conformes

realizados por operador humano.

DAPE (Dispositivo Prova de Erro) tambm conhecido como PokaYoke ou ErrorProof, previne ou

detecta no conformidades de produto impedindo sua continuidade no processo produtivo. No

confundir com equipamentos de controle da qualidade para inspeo automtica.

Grfico Farol Q: um grfico que utiliza a forma da letra Q (Qualidade) para apresentar, em gesto

visual, as ocorrncias de falhas de qualidade em todos os dias do ms, em estrita correspondncia

com as ocorrncias do Processo de Resposta Rpida. As ocorrncias internas so destacadas na cor

amarela e as externas na cor vermelha. Os dias sem falhas significativas de qualidade so marcados

em verde.

Material no conforme: todo e qualquer material, em lotes ou produtos individuais, que apresentam

(ou suspeitos de apresentar) algum tipo de desconformidade aos requisitos (especificaes), incluindo

materiais sem identificao ou sem uma definio clara do estado de transformao e/ou controle.

FAQs (Frequently Asked Questions): perguntas mais frequentes.

QSB Quality System Basics FIAT CHRYSLER

Direitos reservados. Permitida a reproduo, citando a fonte. 5

2 - Estrutura do QSB Quality System Basics:

O QSB composto por 56 requisitos, agrupados em 11 estratgias divididas em 3 grupos focais,

conforme figura abaixo:

GRUPO FOCAL ESTRATGIA

QUANTIDADE DE

REQUISITOS

PREVENO

1. Monitoria e Aplicao do QSB 5

2. Trabalho Padronizado 5

3. Treinamento Padronizado do Operador 7

4. Reduo de Riscos 4

5. Verificao Dispositivos Prova de

Erro

4

6. Auditorias Escalonadas 8

7. Gesto da Cadeia de Fornecimento 4

CORREO

8. Processo de Resposta Rpida 7

9. Controle de Produtos No Conformes 5

10. C.A.R.E. 3

APRENDIZADO 11. Lies Aprendidas 4

Tabela 1 Conjunto das estratgias QSB

3 Relacionamento entre requisitos QSB e ISO TS 16949:2009

As estratgias que compem o QSB Quality System Basics so inter-relacionadas e cada uma

delas possui correspondncia com um ou mais requisitos da norma ISO TS 16949:

Tabela 2 Correspondncia entre os requisitos QSB e ISO TS 16949

ISO TS 16949

5.1, 5.2 e 5.6 Responsabilidade da direo

8.2 Monitoria e medio

7.3.3.2 Projeto do processo produtivo

6.2.2 Treinamento / competncias

MMMMMMMM

8.5.3 Ao preventiva

7.3.3.2 e 8.5.2.2 Projeto do processo produtivo /

implementao de error-proof

7.4 Aquisio

5.1 e 8.2.2 Comprometimento da direo / Auditoria

interna

8.2.1 e 8.5.2 Satisfao do cliente e ao corretiva

8.3 Controle de produto NC

MMMMMMMMM

8.2.3, 8.2.4 e 8.5.2 Monitoramento processo/ produto

MMMMMMM

8.4 e 8.5.1 Anlise de dados e melhoria continua

ESTRATGIAS QSB

Governana da Aplicao do QSB

Trabalho Padronizado

Treinamento Padronizado do

Operador

Reduo de Riscos

Verificao Dispositivos Prova

de Erro

Gesto da Cadeia de Suprimentos

Auditorias Escalonadas

MMMMM

Resposta Rpida

Controle de Produtos No

Conforme

C.A.R.E. (Customer Acceptance

Review&Evaluation)

Lies Aprendidas

QSB Quality System Basics FIAT CHRYSLER

Direitos reservados. Permitida a reproduo, citando a fonte. 6

4 Implementao das estratgias do QSB:

O fornecedor livre para implementar o QSB da forma como lhe convier, desde que os requisitos do

presente manual sejam atendidos. altamente recomendvel que o incio de implementao se apoie

no treinamento adequado da populao envolvida, especialmente dos profissionais responsveis por

implantar e operacionalizar as estratgias. tambm recomendvel que a alta direo e gerencia da

empresa receba treinamento sobre os requisitos, mesmo que de forma sinttica. A FIAT CHRYSLER

credencia entidades de treinamento no mercado para ministrar estas atividades.

Os departamentos diretamente participantes na implementao e operacionalizao do QSB so,

tipicamente, Manufatura, Controle da Qualidade e Engenharia do Processo. Os demais departamentos

atuam de forma complementar.

A experincia tem demonstrado que o melhor caminho para a implementao do QSB com sucesso

passa pelas fases indicadas na seo 6 Critrios para implantao e certificao do QSB Quality

System Basics.

Em nenhum momento exigido que o QSB seja uma parte distinta do sistema da qualidade do

fornecedor. Ao contrrio, tendo em vista seu carter proativo e dinmico e sua estreita relao com as

normas de sistema da qualidade vigentes, interessante e organizacionalmente produtivo que os

requisitos do QSB sejam parte integrante da documentao e da operacionalizao do sistema da

qualidade da organizao.

5 Certificao do QSB Quality System Basics:

Para oferecer ao sistema FIAT CHRYSLER garantia de efetividade na implementao e

operacionalizao do QSB, exigido que o mesmo supere um processo de certificao, segundo

critrios definidos no presente manual ver Apndice B.

A auditoria de certificao pode ser conduzida pela FIAT CHRYSLER ou entidades por ela

credenciadas e agindo em seu nome. A concesso do certificado de exclusiva responsabilidade da

FIAT CHRYSLER, assim como seu eventual cancelamento.

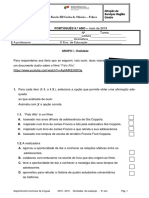

6 Critrios para implantao e certificao do QSB Quality System Basics:

Os novos fornecedores tm um prazo de 12 (doze) meses aps o incio de fornecimento para obter a

certificao QSB. Vencido este prazo, a eventual no obteno da certificao constitui-se em falta

grave, configurando o no atendimento de requisitos especficos do cliente e podendo provocar a

descontinuidade dos negcios ou, no mnimo, o bloqueio de novos negcios.

O processo de implementao e certificao do QSB passa pelas seguintes etapas:

ETAPAS SEQ ATIVIDADES

RESPON

SVEL

Implementao

1

Realizao de atividades de capacitao

Fornecedor

2

Planejamento e implementao das

estratgias QSB

Auto

Certificao

3

Capacitao e certificao de Auditor(es)

Interno(s) QSB

Entidade

credenciada pela

FIAT CHRYSLER

4

Realizao de auditoria interna inicial

Fornecedor

5

Elaborao e implementao eventual plano

de adequao (remoo lacunas)

Certificao

6

Realizao de auditoria QSB de segunda

parte

Entidade auditora

(FIAT CHRYSLER

ou credenciado)

7

Elaborao e implementao de eventual

plano de adequao (remoo lacunas)

Fornecedor

8

Recomendao para certificao Entidade auditora

QSB Quality System Basics FIAT CHRYSLER

Direitos reservados. Permitida a reproduo, citando a fonte. 7

...certificao

9

Validao da recomendao em funo dos

resultados de qualidade

FIAT CHRYSLER e

Fornecedor

10

Emisso do certificado FIAT CHRYSLER

Monitoria

11

Monitoria da adequada e continuada

operacionalizao do QSB (inclusive

auditorias de manuteno) e do desempenho

qualitativo do fornecedor

FIAT CHRYSLER

/Fornecedor/

Entidade Auditora

12

Eventual cancelamento do certificado, em

caso de resultado negativo no monitoramento

acima (ver seo 7 Cancelamento da

Certificao QSB)

FIAT CHRYSLER

13

Eventual recertificao QSB, caso ocorra o

cancelamento acima

Fornecedor/ FIAT

CHRYSLER /

Entidade Auditora

Tabela 3 Etapas de implantao e certificao do QSB

Portanto, a certificao do QSB ocorre aps a obteno da recomendao na auditoria de certificao,

conduzida segundo tcnicas padro de auditoria e utilizando o referencial avaliatrio apresentado no

Apndice A Checklist de Avaliao, e uma anlise conjunta do desempenho qualitativo do

fornecedor junto ao cliente FIAT CHRYSLER, conduzida por ambos. Para novos fornecedores que

obtenham a recomendao para certificao antes do incio do fornecimento, a anlise acima

dispensada por razes bvias.

A recomendao para certificao ocorre quando so obtidas:

1) Pontuao total mnima de 94 em 100 pontos possveis e

2) Nota mnima 3 em cada requisito presente no check-list.

Cada requisito pontuado de acordo com os critrios apresentados na tabela abaixo:

PONTUAO GRAU DE ATENDIMENTO

0

Requisito no atendido: no existem atividades que atendam ao requisito.

1

Requisito no atendido, mas com planejamento adequado para

atendimento: existe um plano para implementao, com definio clara de

etapas, responsabilidades e contedo. Aplicao piloto em reas restritas

classificada nesta pontuao.

2

Requisito atendido, mas com lacunas de aplicao: neste caso, o requisito

atendido com atividades adequadas, mas existem lacunas (falhas) na aplicao.

Exemplos: 1) reunies de resposta rpida que ocorrem, mas no seguem a

frequncia diria estabelecida; 2) Treinamento padronizado realizado, com

falhas na padronizao; 3) requisitos atendidos com falhas repetidas.

3

Requisito atendido, mas com lacunas de abrangncia: o requisito

plenamente atendido, em partes significativas dos processos da organizao.

Exemplo: 1) Trabalho Padronizado implementado nas principais linhas de

produo, mas ainda no em todas; 2) Auditorias Escalonadas que ainda no

cobrem todos os processos pertinentes. A pontuao 3 configura uma

implementao gradual, consistente e significativa do requisito nos processos

interessados.

4

Requisito atendido de forma eficaz (sem lacunas) e em todos os processos

pertinentes (abrangente)

Tabela 4 Critrios de pontuao em funo do grau de atendimento

QSB Quality System Basics FIAT CHRYSLER

Direitos reservados. Permitida a reproduo, citando a fonte. 8

As pontuaes individuais das estratgias no devem ser comparadas entre si, pois as mesmas variam

em funo da quantidade de requisitos. Cada estratgia possui um peso prprio para composio da

pontuao total, conforme a seguinte tabela:

ESTRATGIA PESO

Monitoria da Aplicao do QSB 10

Trabalho Padronizado 9

Treinamento Padronizado do Operador 9

Reduo de Riscos 9

Verificao Dispositivos Prova de Erro 9

Gesto da Cadeia de Suprimentos 9

Auditoria Escalonada 9

Resposta Rpida 9

Controle de Produtos No Conformes 9

C.A.R.E. 9

Lies Aprendidas 9

TOTAL 100

Tabela 5 Peso de cada estratgia na pontuao global

7 Cancelamento da certificao QSB Quality System Basics:

A concesso da certificao QSB demonstra o reconhecimento, por parte da FIAT CHRYSLER, da

capacidade do fornecedor em atender, de forma adequada e continuada, aos requisitos do referencial

avaliatrio e, como consequncia, proporcionar resultados qualitativos satisfatrios para as

organizaes e seus clientes.

O cancelamento da certificao se d quando as situaes abaixo ocorrerem, concomitantemente ou

no:

1) Deteriorao na aplicao das estratgias QSB, colocando em risco o desempenho

qualitativo da organizao. Esta situao pode ser detectada nas auditorias internas da

prpria organizao e/ou auditorias externas de manuteno (ou a no realizao de uma

ou mais das modalidades acima dentro dos prazos previstos) ver Apndice B.

2) Deteriorao do desempenho qualitativo da organizao, medido pelos indicadores do

cliente.

Em ambas as situaes, o cancelamento da certificao somente ocorrer se no houver, por parte do

Fornecedor, a adoo de aes rpidas e adequadas para retomar a plena eficcia do QSB, em prazos

concordados com a FIAT CHRYSLER.

A obteno da recertificao ocorre percorrendo-se as mesmas etapas para a obteno da primeira

certificao, conforme exposto na seo 6 Critrios para implantao e certificao do QSB.

8 - Requisitos QSB Quality System Basics

Cada uma das onze estratgias QSB possui um propsito (denominado inteno estratgica) traduzido

em requisitos que definem como a organizao deve estruturar determinadas atividades para atender

ao respectivo propsito. Nas prximas pginas, so apresentados os seguintes apndices:

1. O Apndice A Checklist de Avaliao o instrumento utilizado para descrever os requisitos

do QSB e, ao mesmo tempo, permitir a sua avaliao (referencial avaliatrio).

2. O Apndice B - Critrios e regras para auditorias e certificao do QSB, contm os critrios

para as auditorias internas e externas e formao de auditores.

3. Eventuais dvidas e conflitos interpretativos devem ser dirimidos atravs de consulta ao

Apndice C FAQs (Frequently Asked Questions), alm de bom-senso, boa vontade e,

principalmente, pela observncia da inteno por trs de cada estratgia. As respostas contidas

neste apndice possuem fora de complementaridade aos requisitos.

QSB Quality System Basics FIAT CHRYSLER

Direitos reservados. Permitida a reproduo, citando a fonte. 9

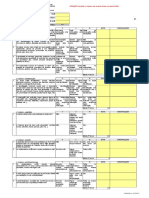

Apndice A Checklist de Avaliao

QSB Quality System Basics FIAT CHRYSLER

Direitos reservados. Permitida a reproduo, citando a fonte. 10

EVIDNCIAS

PONTOS STATUS

1.1

Auditores internos devemser capacitados de acordo commodalidades

definidas e emquantidade compatvel coma dimenso e complexidade da

organizao.

Disponibilidade dos certificados

dos auditores internos

4 G

1.2

Auditorias internas devemser realizadas comfrequncia mnima semestral,

cobrindo todos os processos e reas pertinentes.

Programa de realizao das

auditorias internas e relatrios

das auditorias internas

realizadas

4 G

1.3

Planos de adequao aptos a eliminar as lacunas apontadas nas auditorias

internas devemser elaborados e implementados.

Planos de adequao 4 G

1.4

Indicadores aptos a mensurar a aplicao e eficcia das estratgias do QSB

devemser definidos e compilados.

Indicadores relacionados s

estratgias do QSB

4 G

1.5

Reunies mensais conduzidas pela alta direo devemser realizadas para

monitorar e avaliar a eficcia de aplicao das estratgias, mediante anlise

do resultado das auditorias internas e externas, indicadores finalsticos (KPI)

e os indicadores definidos no requisito 1.4, assimcomo os respectivos planos

de ao decorrentes..

Programao das reunies e

atas das reunies realizadas

4 G

PONTUAO TOTAL PONTOS 20

0

1

2

3

4 Requisito atendido de forma eficaz (sem lacunas) e em todos os processos pertinentes (abrangente)

GRAU DE ATENDIMENTO

Requisito no atendido

Requisito no atendido, mas com planejamento adequado para atendimento

Requisito atendido, mas com lacunas de aplicao

Requisito atendido, mas com lacunas de abrangncia

QUALITY SYSTEM BASICS FIAT CHRYSLER RESULTADO

ESTRATGIA REQUISITOS

1

MONITORIA DA

APLICAO DO QSB

Inteno estratgica:

Assegurar a correta aplicao,

monitoria e sustentao das

estratgias.

QSB Quality System Basics FIAT CHRYSLER

Direitos reservados. Permitida a reproduo, citando a fonte. 11

EVIDNCIAS

PONTOS STATUS

2.1

As atividades operacionais devemser padronizadas (fluxo e layout dos

processos, definio de parmetros, plano de inspeo/ auditoria, como

fazer, quem, etc.) e formalizadas emdocumentao tcnica de processo com

facilidade de acesso e consulta na rea operacional.

Documentao tcnica de processo

comas informaes necessrias

para realizao das atividades

operacionais, comfacilidade de

acesso e consulta pelos usurios.

4 G

2.2

As Instrues de Trabalho contendo a descrio das atividades realizadas

pelos Operadores de Produo devemser disponibilizadas no respectivo

posto de trabalho, comfacilidade de acesso, consulta e interpretao pelos

usurios.

ITs disponveis nos respectivos

postos de trabalho, de fcil acesso,

consulta e interpretao pelos

usurios (Operadores de Produo).

4 G

2.3

As operaes de controle da qualidade devemser estruturadas de forma a

assegurar a conformidade absoluta das caractersticas-chave sobre 100%

dos produtos liberados para envio ao cliente. Dispositivos prova de erro

(PokaYoke, ErrorProof, etc.) ou meios de inspeo automtica devemser

aplicados prioritariamente e sempre que as caractersticas tcnicas o

permitirem. No admitido controle por amostragem(auditoria de produto).

Planos de controle cobrindo de

forma adequada todas as

caractersticas do produto, com

nfase na eficcia dos controles

sobre as caractersticas-chave.

4 G

2.4

Uma estrutura adequada de superviso deve estar disponvel emtodos os

turnos de trabalho, de forma a assegurar que as atividades operacionais

sejamrealizadas respeitando rigorosamente quanto disposto na

documentao tcnica de processo e que os Operadores de Produo

sempre tenhamapoio e orientao adequadas.

Estruturao das funes de

liderana operacional, emespecial a

relao quantidade Operadores de

Produo/Lder

4 G

2.5

A padronizao operacional deve ser objeto de melhoramento contnuo,

mediante a utilizao de ferramentas proativas de melhoria (Ex.: Kaizen,

Grupos de Melhoria), almdas melhorias reativas emfuno de falhas

ocorridas (Ex.: Processo de Resposta Rpida, anlise diria dos refugos) e

possibilitando a contribuio dos Operadores de Produo.

Registro de melhorias do trabalho

padronizado e cruzamento com

dados do processo de Resposta

Rpida e Reduo de Riscos, dentre

outras estratgias.

4 G

PONTUAO TOTAL PONTOS 20

0

1

2

3

4

Requisito atendido, mas com lacunas de abrangncia

2

RESULTADO

GRAU DE ATENDIMENTO

Requisito atendido de forma eficaz (sem lacunas) e em todos os processos pertinentes (abrangente)

QUALITY SYSTEM BASICS FIAT CHRYSLER

REQUISITOS ESTRATGIA

TRABALHO

PADRONIZADO

Inteno estratgica:

Garantir que as atividades

realizadas diretamente sobre o

produto sejam planejadas,

formatadas e padronizadas,

permitindo a obteno de

resultados uniformes,

adequados e previsveis.

Requisito no atendido

Requisito no atendido, mas com planejamento adequado para atendimento

Requisito atendido, mas com lacunas de aplicao

QSB Quality System Basics FIAT CHRYSLER

Direitos reservados. Permitida a reproduo, citando a fonte. 12

EVIDNCIAS

PONTOS STATUS

3.1

Competncias (conhecimentos e habilidades) necessrias para as funes de

Operadores de Produo e demais profissionais que executamatividades operacionais

devemser definidas e descritas, sendo referncia para a estruturao das atividades de

recrutamento e treinamento.

Documento relacionando

competncias necessrias

(matriz de competncia,

descrio de cargo, etc.)

4 G

3.2

Sistemtica padronizada de treinamento para novos Operadores de Produo, para

Operadores veteranos emnovas operaes e para reciclagemde Operadores veteranos

deve ser definida (contedo, mtodo, sequncia, durao, etc.) e instrutores devemser

capacitados na aplicao desta sistemtica.

Descrio da sistemtica de

treinamento, inclusive dos

instrutores

4 G

3.3

Operadores de Produo recmcontratados (ou veteranos emnova operao) devem

ser treinados pela sistemtica apropriada e por instrutores devidamente capacitados na

aplicao desta sistemtica, comregistros adequados.

Registros de treinamento,

inclusive dos instrutores

4 G

3.4

Operadores de Produo veteranos afastados das operaes para as quais j tenham

sido treinados, por umperodo superior a 3 meses, devemser reciclados pela sistemtica

apropriada e por instrutores capacitados na aplicao desta sistemtica, comregistros

adequados.

Registros de treinamento,

inclusive dos instrutores

4 G

3.5

A aplicao de treinamento padronizado deve ser seguida de monitoria adequada pela

superviso imediata ou por instrutores claramente identificados e por perodos definidos,

comintensidade maior nas primeiras horas (ou dias) de operao .

Registros de monitoria 4 G

3.6

A presena de Operadores de Produo emtreinamento deve ser notificada s

operaes posteriores, alertando sobre a maior possibilidade de ocorrncia de erros

operacionais por parte destes.

Uniformes diferenciados,

identificao nas etiquetas do

produto ou embalagens, etc.

4 G

3.7

A habilitao de Operadores de Produo deve ser indicada para cada operao (matriz

de polivalncia, flexibilidade ou equivalente) e esta informao deve encontrar-se

disponvel na rea operacional.

Matriz de flexibilidade,

polivalncia ou equivalente

4 G

PONTUAO TOTAL PONTOS 28

0

1

2

3

4 Requisito atendido de forma eficaz (sem lacunas) e em todos os processos pertinentes (abrangente)

GRAU DE ATENDIMENTO

Requisito no atendido

Requisito no atendido, mas com planejamento adequado para atendimento

Requisito atendido, mas com lacunas de aplicao

Requisito atendido, mas com lacunas de abrangncia

RESULTADO

TREINAMENTO

PADRONIZADO DO

OPERADOR

Inteno estratgica:

Desenvolvimento de atividades

padronizadas de capacitao

de Operadores de Produo,

assegurando as bases para a

realizao correta de suas

atividades.

3

QUALITY SYSTEM BASICS FIAT CHRYSLER

REQUISITOS ESTRATGIA

QSB Quality System Basics FIAT CHRYSLER

Direitos reservados. Permitida a reproduo, citando a fonte. 13

EVIDNCIAS

PONTOS STATUS

4.1

Atividades de elaborao, atualizao e reviso de PFMEA devemser

implementadas, comlgica de agrupamento de produtos homogneos ou

processos produtivos homogneos e cobrindo todos os processos

operacionais. Processos ou produtos especficos devemter sua PFMEA

especfica.

Existncia de PFMEAs que

cubramtodos os produtos e

processos operacionais.

4 G

4.2

As PFMEAs devemser elaboradas e revisadas por equipe(s)

multifuncional(is) capacitada(s) na metodologia.

Programa de reunies de

elaborao/reviso PFMEA,

registros de reunies das

equipes multidisciplinares.

Registros de atividades de

treinamento na metodologia

PFMEA

4 G

4.3

Planos de ao devemser elaborados e executados para atuao sobre os

modos de falha comndices de ocorrncia e detectabilidade inadequados.

Planos de ao consistentes e

realizados

4 G

4.4

A PFMEA deve ser imediatamente revisada na(s) operao(es) e/ou

caractersticas diretamente relacionadas comfalhas de qualidade tratadas no

Processo de Resposta Rpida. Esta reviso deve suportar o processo de

resoluo do problema emquesto.

Cruzamento de dados como

Processo de Resposta Rpida

4 G

PONTUAO TOTAL PONTOS 16

0

1

2

3

4 Requisito atendido de forma eficaz (sem lacunas) e em todos os processos pertinentes (abrangente)

GRAU DE ATENDIMENTO

Requisito no atendido

Requisito no atendido, mas com planejamento adequado para atendimento

Requisito atendido, mas com lacunas de aplicao

Requisito atendido, mas com lacunas de abrangncia

4

QUALITY SYSTEM BASICS FIAT CHRYSLER

REQUISITOS ESTRATGIA

REDUO DE RISCOS

Inteno estratgica:

Robustecimento dos

processos produtivos e

relacionados, atravs da

aplicao sistemtica da

metodologia PFMEA,

prevenindo a ocorrncia (ou

repetio) de falhas.

Referncia: Manual FMEA

AIAG

RESULTADO

QSB Quality System Basics FIAT CHRYSLER

Direitos reservados. Permitida a reproduo, citando a fonte. 14

EVIDNCIAS

PONTOS STATUS

5.1

Os dispositivos prova de erro devemfazer parte de umcadastro que

permita a sua monitorao (similar aos meios de controle convencionais).

Cadastro dos dispositivos 4 G

5.2

Os dispositivos prova de erro devemter sua presena e funcionamento

verificados a cada incio de turno, de forma sistemtica e comregistro. Estas

verificaes tambmdevemser realizadas no incio e fimde produo de

lotes (havendo troca do DAPEe quando no houver coincidncia como incio

de turno) e no fimdo turno antes de paradas prolongadas (frias, feriados

prolongados, etc.).

Instrues para verificao e

registros

4 G

5.3

Aes de reao devemser claramente definidas para a eventualidade de

resultado negativo na verificao.

Documento que formaliza as

aes de reao

4 G

5.4

O procedimento de gesto de produtos no conformes deve ser aplicado para

tratar a produo suspeita (produtos produzidos aps a ltima verificao

positiva), na eventualidade de resultado negativo na verificao.

Cruzamento de dados de

resultado negativo da

verificao comrastreamento

de aplicao de tratamento

sobre produtos no conformes

4 G

PONTUAO TOTAL PONTOS 16

0

1

2

3

4

ESTRATGIA

5

Requisito no atendido, mas com planejamento adequado para atendimento

Requisito atendido, mas com lacunas de aplicao

Requisito atendido, mas com lacunas de abrangncia

Requisito atendido de forma eficaz (sem lacunas) e em todos os processos pertinentes (abrangente)

RESULTADO

VERIFICAO

DISPOSITIVOS

PROVA DE ERRO

Inteno estratgica:

Assegurar que os dispositivos

prova de erro estejam

funcionando adequadamente e

sendo utilizados de forma

eficaz

GRAU DE ATENDIMENTO

QUALITY SYSTEM BASICS FIAT CHRYSLER

REQUISITOS

Requisito no atendido

QSB Quality System Basics FIAT CHRYSLER

Direitos reservados. Permitida a reproduo, citando a fonte. 15

EVIDNCIAS PONTOS STATUS

6.1

Cada Operador de Produo deve realizar verificaes emseu posto de trabalho no incio do

respectivo turno, mediante checklist apto a verificar a adequao da padronizao operacional

(presena e disponibilidade dos elementos de padronizao: Instrues de Trabalho, recipientes de

destinao dos produtos, marcadores, etiquetas, meios de controle, dispositivos, etc.).

Registro da regularidade da

auditoria

4 G

6.2

Cada Lder de Produo (chefe imediato dos Operadores de Produo) deve realizar uma verificao

diria em, pelo menos, umposto de trabalho de sua rea, mediante checklist prprio e apto a

verificar a adequao da padronizao operacional (presena e disponibilidade dos elementos de

padronizao), a correta execuo da operao pelo Operador de Produo e a realizao das

auditorias do Operador.

Registro da regularidade da

auditoria, resultados e

eventuais planos de correo

4 G

6.3

Cada Supervisor de Produo (chefe imediato dos Lderes de Produo) deve realizar uma

verificao semanal em, pelo menos, umposto de trabalho de sua rea, mediante checklist prprio e

apto a verificar a adequao da padronizao operacional (presena e disponibilidade dos elementos

de padronizao), a correta execuo da operao pelo Operador de Produo e a realizao das

auditorias do(s) Lder(es).

Registro da regularidade da

auditoria, resultados e

eventuais planos de correo

4 G

6.4

O Gerente de Produo (chefe imediato dos Supervisores de Produo) deve realizar uma

verificao mensal em, pelo menos, umposto de trabalho da empresa, mediante checklist prprio e

apto a verificar a adequao da padronizao operacional (presena e disponibilidade dos elementos

de padronizao), a correta execuo da operao pelo Operador de Produo e a realizao das

auditorias do(s) Supervisor(es).

Registro da regularidade da

auditoria, resultados e

eventuais planos de correo

4 G

6.5

A alta direo (ou umde seus membros) deve realizar uma verificao trimestral em, pelo menos, um

posto de trabalho da empresa, mediante checklist prprio e apto a verificar a adequao da

padronizao operacional (presena e disponibilidade dos elementos de padronizao), a correta

execuo da operao pelo Operador de Produo e a realizao das auditorias do Gerente.

Registro da regularidade da

auditoria, resultados e

eventuais planos de correo

4 G

6.6

Aes de reao de primeiro nvel (ao do Operador de Produo) devemser claramente definidas

para a eventual ocorrncia de no conformidades detectadas pelos Operadores de Produo,

permitindo o incio da jornada semriscos operacionais.

Documento que formaliza as

aes de reao

4 G

6.7

No conformidades encontradas nas auditorias devemser solucionadas de imediato quando

apresentaremimpacto direto sobre aspectos de qualidade do produto ou segurana do Operador de

Produo ou, quando pertinente, planos de ao devemser elaborados emprazos adequados.

Planos de ao 4 G

6.8

No conformidades encontradas devemser objeto de verificao de abrangncia ("onde mais pode

estar ocorrendo a mesma no conformidade?") no mbito de atuao do auditor.

Comprovantes de realizao de

verificao de abrangncia

4 G

AUDITORIAS

ESCALONADAS

Inteno estratgica:

Garantia da disciplina

operacional atravs da

verificao em cascata e no

mbito da produo, da correta

execuo das atividades

operacionais de acordo com os

padres definidos.

Notas:

1) as frequncias

estabelecidas nos requisitos

de 6.1 a 6.5 devem ser

entendidas como mnimas.

2) os nveis hierrquicos

estabelecidos nos requisitos

6.1 a 6.5 se referem a uma

empresa tpica. Adaptaes

devem ser feitas em funo da

realidade organizacional de

cada empresa, respeitando o

princpio da participao de

toda a hierarquia da produo.

QUALITY SYSTEM BASICS FIAT CHRYSLER RESULTADO

ESTRATGIA REQUISITOS

6

QSB Quality System Basics FIAT CHRYSLER

Direitos reservados. Permitida a reproduo, citando a fonte. 16

EVIDNCIAS

PONTOS STATUS

7.1

Uma estrutura de Engenharia de Qualidade Fornecedores (ou similar) deve

ser implementada, comdimensionamento quantitativo e qualitativo do quadro

de profissionais adequado dimenso e complexidade da cadeia de

fornecedores.

Demonstrao da estrutura de

EQF

4 G

7.2

Os fornecedores devemser divididos emclasses de importncia, emfuno

da criticidade e complexidade dos produtos, do volume de negcios e outros

aspectos crticos como localizao geogrfica, automotivo/no automotivo,

especialista classe mundial, etc.

Apresentao dos critrios e

da classificao dos

fornecedores

4 G

7.3

Os requisitos para fornecedores devempossuir grau de profundidade, rigor e

extenso compatveis como grupo de importncia ao qual pertence o

fornecedor. O atendimento aos requisitos do QSB FIAT CHRYSLER Tier 2

deve ser uma exigncia para os fornecedores classificados como mais

importantes.

Demonstrao dos requisitos

ou grupos de requisitos

4 G

7.4

As atividades de assistncia, auditoria, avaliao de desempenho e atuao

sistemtica devempossuir grau de profundidade, rigor e extenso

compatveis como grupo de importncia ao qual pertence o fornecedor.

Apresentao dos critrios de

atuao

4 G

PONTUAO TOTAL PONTOS 16

0

1

2

3

4

GESTO DA CADEIA

DE SUPRIMENTOS

Inteno estratgica:

Sistematizar um

gerenciamento adequado da

cadeia de suprimentos

(fornecedores) pelo critrio de

importncia, assegurando a

competncia sistmica ao

longo da mesma.

QUALITY SYSTEM BASICS FIAT CHRYSLER

Requisito atendido, mas com lacunas de aplicao

Requisito atendido, mas com lacunas de abrangncia

Requisito atendido de forma eficaz (sem lacunas) e em todos os processos pertinentes (abrangente)

RESULTADO

ESTRATGIA REQUISITOS

GRAU DE ATENDIMENTO

Requisito no atendido

Requisito no atendido, mas com planejamento adequado para atendimento

7

QSB Quality System Basics FIAT CHRYSLER

Direitos reservados. Permitida a reproduo, citando a fonte. 17

EVIDNCIAS

PONTOS STATUS

8.1

Critrios devemser definidos para identificar quais problemas de qualidade so

significativos (critrios de entrada no processo de resposta rpida), ocorridos interna ou

externamente (no cliente). Minimamente, devemser includas as reclamaes de cliente,

elevao anormal dos ndices internos de refugo e retrabalho, elevao anormal das

falhas emgarantia, ocorrncia de novas modalidades de falhas e as falhas ocorridas na

auditoria CAREe nas auditorias de caractersticas Report - ver requisito 10.2.

Formalizao dos critrios 4 G

8.2

Uma reunio multifuncional sob a coordenao do Gerente da Produo e com

participantes compoder de deciso deve ser realizada diariamente, para recepo e

encaminhamento de problemas significativos de qualidade ocorridos desde a ltima

reunio, seguida da monitoria dos problemas anteriores ainda emaberto.

Atas ou relatrios da reunio,

comdata e lista participantes

4 G

8.3

As falhas de qualidade tratadas no Processo de Resposta Rpida devemser inseridas

emumformulrio de rastreamento que, almde indicar quais aes tomar, permita o

acompanhamento dirio da evoluo das aes definidas.

Formulrio de rastreamento 4 G

8.4

Para o tratamento de falhas de qualidade de maior complexidade, o Processo de

Resposta rpida deve ser suportado por equipes e/ou profissionais especializados em

metodologias de resoluo de problemas.

Exemplos concretos de

ativao de MASPpara

problemas mais complexos.

4 G

8.5

O tratamento de falhas de qualidade deve explorar a necessidade de aplicar outras

estratgias do QSB, especialmente CARE, Gesto de Produtos No Conformes e

Reduo de Riscos.

Cruzamento de dados destas

estratgias

4 G

8.6

As falhas de qualidade devemser divulgadas nas respectivas reas operacionais,

mediante a atualizao do "Grfico Farol Q" (ou similar), almde outras formas de

divulgao.

Observao e entrevistas na

rea operacional

4 G

8.7

O tratamento de uma falha de qualidade no processo de resposta rpida deve ser

considerado concludo apenas quando:

1) Sua(s) causa(s) tenha(m) sido identificada(s) e

2) As aes resolutivas tenhamsido definidas e implementadas ou, emcaso de

impossibilidade de implementao imediata, aes temporrias/excepcionais consistentes

e robustas tenhamsido adotadas para prevenir o envio de produtos comfalhas ao

cliente.

Formulrio de rastreamento 4 G

ESTRATGIA

8

RESULTADO QUALITY SYSTEM BASICS FIAT CHRYSLER

REQUISITOS

PROCESSO DE

RESPOSTA RPIDA

Inteno estratgica:

Proporcionar atuao

diferenciada e imediata (senso

de urgncia e poder de

deciso) sobre falhas

significativas de qualidade

internas e externas

(reclamaes de clientes)

QSB Quality System Basics FIAT CHRYSLER

Direitos reservados. Permitida a reproduo, citando a fonte. 18

EVIDNCIAS

PONTOS STATUS

9.1

Regras devemser estabelecidas para disposio imediata de materiais

declarados no conformes (fora de especificaes, suspeitos, sem

identificao, impedidos, etc.). Quando a deteco de materiais no

conformes ocorre no processo operacional, devemser disponibilizadas

condies para sua imediata retirada do fluxo operacional e segregao

(recipientes prprios e prximos aos postos de trabalho ou solues

equivalentes).

4 G

9.2

Os materiais no conformes devemser identificados pela utilizao de cores:

1) Amarela para materiais suspeitos, emanlise, aguardando

definies/reparaes ou qualquer outra causa de impedimento de uso;

2) Vermelha para materiais definidos como refugo.

Os materiais identificados pela cor amarela devemser manuseados,

movimentados e armazenados comos mesmos cuidados dedicados aos

materiais normais.

Sistema de identificao

(etiquetas, embalagens,...)

4 G

9.3

Os materiais retirados do fluxo produtivo para qualquer finalidade (anlise,

controle, demonstrao, reparao, etc.) devemser identificados de maneira

precisa, especialmente quanto operao na qual se encontravame emqual

operao devero ser reintroduzidos e/ou qual a sua destinao seguinte.

Sistema de identificao

(etiquetas, embalagens,...)

4 G

9.4

Toda ocorrncia de no conformidade de materiais (exceto as no

conformidades fisiolgicas dos processos, isto , refugos e retrabalhos

rotineiros) deve ser gerenciada mediante a aplicao de planilha de

conteno e destinao, apta a registrar a respectiva ocorrncia,

quantidades envolvidas, rastreamento realizado, destinao final dos

materiais e fechamento da ocorrncia por profissional autorizado conforme

procedimento (ver ISO 9001:2008 - seo 8.3).

Planilhas utilizadas 4

9.5

Os materiais no conformes devemser transferidos imediatamente (ou com

frequncia mnima diria quando se tratar de no conformidades fisiolgicas

dos processos, isto , refugos e retrabalhos rotineiros) para uma rea

especfica devidamente identificada, protegida e comacesso restrito, at que

sua destinao final seja decidida e aplicada.

Existncia de rea de

segregao identificada,

protegida e comcontrole de

acesso

4 G

9

QUALITY SYSTEM BASICS FIAT CHRYSLER

REQUISITOS ESTRATGIA

GESTO DE

PRODUTOS NO

CONFORMES

Inteno estratgica:

Assegurar a correta

identificao, movimentao,

segregao, guarda e

rastreamento dos materiais

no conformes, prevenindo

eventual destinao

inadequada e utilizao

indevida.

RESULTADO

QSB Quality System Basics FIAT CHRYSLER

Direitos reservados. Permitida a reproduo, citando a fonte. 19

EVIDNCIAS

PONTOS STATUS

10.1

Produtos comfalha(s) de qualidade significativa(s) tratada(s) no Processo de

Resposta Rpida devemser submetidos a auditoria 100% sobre a(s)

caracterstica(s) objeto das falhas imediatamente aps a adoo de aes

resolutivas de qualquer natureza (conteno/ temporrias/ definitivas), afim

de assegurar a eficcia de tais aes. A durao mnima desta modalidade de

auditoria de 10000 peas ou 30 dias, o que ocorrer primeiro. Esta

modalidade de auditoria deve ser aplicada aps toda e qualquer atividade

operacional realizada sobre o produto (inclusive de inspeo), exceto quando

a caracterstica interessada somente possa ser verificada emetapas

intermediarias.

Registro de aplicao da

auditoria CAREe cruzamento

comas planilhas de

rastreamento do Processo de

Resposta Rpida.

4 G

10.2

A eventual deteco de produtos no conformes na auditoria (limitadamente

(s) falha(s) objeto da auditoria) deve provocar a imediata reviso das aes

adotadas no Processo de Resposta Rpida pela insero ou reinsero do

itemneste processo, assimcomo o zeramento da contagemde peas ou

tempo na auditoria.

Registro de aplicao da

auditoria CAREe cruzamento

comas planilhas de

rastreamento do Processo de

Resposta Rpida.

4 G

10.3

Critrios de excluso na aplicao desta modalidade de auditoria devemser

formalizados internamente tendo emvista que, emalguns casos, a auditoria

no aplicvel (falhas ocultas, falhas cuja verificao depende de

equipamentos especficos no disponveis, ao resolutiva robusta tipo

adoo de DAPE).

Critrios formalizados. 4 G

PONTUAO TOTAL PONTOS 12

0

1

2

3

4

RESULTADO

C.A.R.E (Customer

Acceptance Review

and Evaluation)

Inteno estratgica:

Assegurar que eficcia das

aes aplicadas no Processo

de Resposta Rpida seja

validada internamente e no no

cliente, mediante a realizao

de auditoria 100% por tempo

limitado.

Obs.: a auditoria CARE no

tem o objetivo de filtrar

produtos defeituosos, e sim

confirmar que os produtos

estejam devidamente corrigidos

aps a ocorrncia de falhas.

GRAU DE ATENDIMENTO

QUALITY SYSTEM BASICS FIAT CHRYSLER

REQUISITOS

Requisito no atendido

ESTRATGIA

10

Requisito no atendido, mas com planejamento adequado para atendimento

Requisito atendido, mas com lacunas de aplicao

Requisito atendido, mas com lacunas de abrangncia

Requisito atendido de forma eficaz (sem lacunas) e em todos os processos pertinentes (abrangente)

QSB Quality System Basics FIAT CHRYSLER

Direitos reservados. Permitida a reproduo, citando a fonte. 20

EVIDNCIAS

PONTOS STATUS

11.1

O fechamento do tratamento de falhas significativas de qualidade no

Processo de Resposta Rpida deve explorar a modalidade de incorporao

pela organizao do conhecimento desenvolvido/adquirido neste processo,

prevenindo a repetio futura destas falhas nos mesmos produtos/processos

e emoutros similares.

Exame de fechamento de

falhas no Processo de

Resposta Rpida

4 G

11.2

A empresa deve dispor de meios de absorver o conhecimento adquirido

conforme acima descrito, mediante sua incorporao emnormas de

projeto/processo, normas organizacionais, sistemas de gesto ou outras

modalidades especficas que garantama utilizao deste conhecimento.

Exame de fechamento de

falhas no Processo de

Resposta Rpida

4 G

11.3

O conhecimento adquirido conforme acima descrito deve ser difundido de

forma apropriada na empresa, de forma a aumentar a base de pessoas que o

possueme fomentar o desenvolvimento de novos conhecimentos.

Exame de fechamento de

falhas no Processo de

Resposta Rpida

4 G

11.4

O conhecimento adquirido conforme acima deve ter sua aplicao

assegurada nas atividades de desenvolvimento de novos produtos e

processos.

Exame de fechamento de

falhas no Processo de

Resposta Rpida e seu

cruzamento comos processos

de desenvolvimento de novos

produtos e processos (APQP)

4 G

PONTUAO TOTAL PONTOS 16

0

1

2

3

4 Requisito atendido de forma eficaz (sem lacunas) e em todos os processos pertinentes (abrangente)

GRAU DE ATENDIMENTO

Requisito no atendido

Requisito no atendido, mas com planejamento adequado para atendimento

Requisito atendido, mas com lacunas de aplicao

Requisito atendido, mas com lacunas de abrangncia

11

QUALITY SYSTEM BASICS FIAT CHRYSLER

REQUISITOS ESTRATGIA

LIES APRENDIDAS

Inteno estratgica:

Permitir a absoro

organizacional do

conhecimento adquirido em

funo do tratamento de falhas

no Processo de Resposta

Rpida, evitando de forma

sistmica a sua repetio

futura nos mesmos

produtos/processos e em

produtos/processos similares e

sem dependncia exclusiva da

memria das pessoas.

RESULTADO

QSB Quality System Basics FIAT CHRYSLER

Direitos reservados. Permitida a reproduo, citando a fonte. 21

Apndice B Critrios e regras para auditorias e certificao do QSB

A correta implantao e operacionalizao do QSB devem ser comprovadas mediante a

realizao de trs modalidades de auditoria:

1) Auditoria interna conduzida pela prpria organizao, utilizando auditores internos

devidamente certificados em entidades de capacitao credenciadas pela FIAT CHRYSLER.

Regras:

a) As auditorias internas QSB devem ser realizadas com frequncia mnima

semestral e o resultado apresentado ao EQF da FIAT CHRYSLER (no

necessrio o envio, apenas a apresentao durante as visitas peridicas).

b) Os auditores internos devem possuir capacitao conferida por entidades de

treinamento credenciadas pela FIAT CHRYSLER, demonstrada por certificado

expedido por tais entidades.

c) A capacitao dos auditores consiste em sua participao nos cursos

Requisitos QSB FIAT CHRYSLER e Formao de Auditores Internos QSB

FIAT CHRYSLER, sendo o primeiro pr-requisito para o segundo.

d) Salvo disposio contrria, a certificao de um auditor interno continua vlida

desde que o mesmo realize ou participe da realizao de auditorias internas

periodicamente e mantenha-se atualizado com eventuais novas verses do

Manual QSB, participando do curso de atualizao Requisitos QSB FIAT

CHRYSLER.

e) Pela similaridade de contedo entre a presente verso do manual (3 edio

Setembro 2013) e a verso anterior (2 edio Julho 2012), no mandatria

(embora recomendvel) a realizao de cursos de atualizao.

2) Auditoria externa de certificao conduzida por auditores da prpria FIAT CHRYSLER ou

por auditores externos de entidades credenciadas pela mesma.

Regras:

a) A auditoria de certificao ocorre por iniciativa do Fornecedor, observadas as

disposies do terceiro pargrafo da seo 1 (Introduo) quanto

obrigatoriedade de atendimento aos requisitos do presente manual , sendo de

sua responsabilidade a contratao de entidade de certificao dentre aquelas

credenciadas pela FIAT CHRYSLER. Salvo o perodo de carncia de 12 (doze)

meses para novos fornecedores, todos os fornecedores ativos de material direto

da FIAT CHRYSLER devem possuir a certificao QSB.

b) O resultado da auditoria a recomendao para certificao quando os critrios

definidos na seo 6 do presente manual so superados ou ento quando, na

eventual identificao de lacunas, aes so definidas e implementadas de

forma satisfatria no prazo de 2 (dois) meses.

c) O certificado emitido tem validade por tempo indeterminado, desde que sejam

superadas as auditorias de manuteno descritas no prximo pargrafo e no

ocorra o cancelamento do certificado pelas causas descritas na seo 7 do

presente manual.

3) Auditoria externa de manuteno conduzida por auditores da prpria FIAT CHRYSLER ou

por auditores externos de entidades credenciadas pela mesma.

Regras:

a) A auditoria de manuteno, de frequncia anual, realizada nas mesmas

modalidades da auditoria externa de certificao podendo abordar, em cada

auditoria, aproximadamente um tero dos requisitos presentes no Apndice A

deste manual mais os requisitos fixos a serem auditados em todas elas, de forma

que todos os requisitos sejam auditados no arco de trs anos.

b) Cada auditoria anual de manuteno deve ser realizada a intervalos regulares

de doze meses contados da data na qual ocorreu a auditoria de certificao

inicial, com tolerncia de trs meses no cumulativos.

QSB Quality System Basics FIAT CHRYSLER

Direitos reservados. Permitida a reproduo, citando a fonte. 22

c) O no recebimento por parte da FIAT CHRYSLER do documento de confirmao

da realizao da auditoria anual de manuteno com resultado positivo em pelo

menos 94% (noventa e quatro por cento) dos pontos possveis em funo dos

requisitos auditados e nenhum requisito com pontuao abaixo de 3 (trs),

configura o cancelamento do certificado original.

d) Requisitos fixos a serem auditados em todas as auditorias anuais de

manuteno:

Estratgia 1 Monitoria da Aplicao do QSB: todos os requisitos

Estratgia 2 - Trabalho Padronizado: requisitos 2.2 e 2.3

Estratgia 3 - Treinamento Padronizado do Operador: requisito 3.7

Estratgia 8 - Resposta Rpida: todos os requisitos

QSB Quality System Basics FIAT CHRYSLER

Direitos reservados. Permitida a reproduo, citando a fonte. 23

Apndice C FAQs (Frequently Asked Questions)

As perguntas apresentadas nesta seo englobam grande parte das dvidas que podem surgir

na implementao e operacionalizao das estratgias do QSB. As respostas aqui oferecidas

procuram preencher as lacunas existentes na interpretao e compreenso dos requisitos e,

mesmo no sendo parte dos mesmos, devem ser entendidas como a melhor resposta para as

situaes que suscitaram as dvidas.

1 Governana da Aplicao do QSB

1) Como a alta direo deve, nas reunies mensais de anlise crtica, analisar a eficcia

de aplicao das estratgias?

R.: Mediante a anlise de:

Resultados das auditorias internas e externas e respectivos planos de ao.

Indicadores de performance de qualidade internos e externos.

Indicadores especficos de aplicao das estratgias definidos segundo o

requisito 1.4.

2 Trabalho Padronizado

1) O QSB estabelece critrios para a elaborao dos documentos de processo?

R.: No. A formatao e definio do contedo da documentao de processo so de

exclusiva responsabilidade do fornecedor e deve atender s suas necessidades

operacionais. A experincia tem demonstrado que esta documentao deve conter as

informaes necessrias para o correto desenvolvimento do trabalho como sequncia

das operaes, fluxograma, layout da rea e dos postos de trabalho, ficha tcnica

contendo os parmetros do processo, equipamentos, dispositivos e ferramentas

utilizados, os tempos de cada ciclo e outras informaes tcnicas definidoras do

processo.

2) Toda a documentao de processo precisa estar disponvel no local onde a operao

realizada (posto de trabalho)?

R.: necessrio que apenas a documentao de consulta no posto de trabalho esteja

neste local, especialmente as instrues de trabalho do operador. O excesso de

informaes e documentos no posto de trabalho, quando no estritamente necessrias,

apenas causa confuso mental no operador e dispersam sua ateno. Mesmo que a

opo da empresa seja de manter toda a documentao de processo no posto de

trabalho, aconselhvel que os documentos de consulta rotineira do operador

(Instrues de Trabalho) sejam destacados e disponibilizados de maneira a facilitar seu

acesso e consulta por parte do mesmo. Os demais documentos de consulta espordica

podem permanecer arquivados em pastas.

3) Existe um padro para as instrues de trabalho do operador?

R.: No existe este padro, mas tambm neste caso, a boa experincia recomenda que

a documentao de uso do operador seja formatada e escrita em uma linguagem de fcil

entendimento, privilegiando as ilustraes e eliminando as informaes que no so de

uso do operador. Exemplo: de nada serve incluir na instruo de trabalho do operador

as velocidades de rotao da mquina e o tempo do ciclo automtico se o operador no

tem controle e nem altera estes fatores.

4) O que so caractersticas-chave e como identific-las?

R.: So as caractersticas fundamentais para que o produto cumpra sua misso. No caso

do cliente FIAT CHRYSLER, considera-se como caractersticas-chave aquelas

classificadas como Report, Crtica e Importantes.

5) Como assegurar a conformidade das caractersticas-chave em 100% dos produtos?

R.: Estas caractersticas devem ter a sua conformidade assegurada sobre 100% dos

produtos entregues ao cliente. Para tanto, tais produtos devem ser submetidos a

QSB Quality System Basics FIAT CHRYSLER

Direitos reservados. Permitida a reproduo, citando a fonte. 24

operaes de controle da qualidade aptas a garantir este nvel de conformidade. Como

o prprio requisito 2.3 estabelece, dispositivos prova de erro (PokaYoke, ErrorProof)

ou meios de inspeo automtica devem ser aplicados prioritariamente e sempre que as

caractersticas tcnicas o permitirem. Operaes humanas de controle da qualidade no

so consideradas aptas, devido sua baixa eficcia, devendo ser adotadas apenas nos

casos em que outras modalidades mais indicadas no forem viveis (exemplo: controles

visuais de aparncia). A auditoria de produto (controles por amostragem ou peridicos)

no apta a garantir conformidade, portanto, no aceita para a finalidade deste

requisito. Para as caractersticas Report (relacionadas com segurana) existem critrios

bem precisos definidos em documentao especfica da FIAT CHRYSLER.

3 Treinamento Padronizado do Operador

1) O TBI Treinamento Bsico Introdutrio pode ser considerado adequado para atender

esta estratgia?

R.: O TBI atende apenas parcialmente aos requisitos da estratgia, devendo ser

complementado com outras atividades de treinamento, inclusive o treinamento na

prpria operao (on-the-job). Uma boa padronizao do treinamento do operador deve

considerar, pelo menos, um mtodo com seus vrios passos, a sequncia e durao de

cada passo, a forma de acompanhar e avaliar o processo de aprendizagem e o

tratamento diferenciado dedicado ao operador durante o perodo que o mesmo

permanece em treinamento.

2) Como devem ser capacitados os instrutores que ministram o treinamento padronizado?

R.: no h um padro para esta capacitao mas, qualquer que seja o processo, deve

levar em considerao alguns fatores, como: conhecimento do mtodo de treinamento,

habilitao para realizar a operao objeto do treinamento especialmente na etapa do

treinamento on-the-job e habilidade para ensinar tarefas operacionais. Um exemplo de

boa prtica de capacitao de instrutores o curso TWI Training Within Industry,

ministrado pelo SENAI em suas diversas unidades.

4 Reduo de Riscos

1) A PFMEA deve ser elaborada para cada produto ou para cada processo produtivo?

R.: Quando um determinado processo produtivo produz produtos homogneos (mesma

famlia), a PFMEA pode ser feita para o processo e no individualmente para cada

produto. Exemplo: linha de montagem de bancos para automveis.

Quando do processo produtivo saem produtos no homogneos, ento a PFMEA deve

ser elaborada para cada produto ou famlia de produtos. Exemplo: linha de soldagem

flexvel que fabrica produtos distintos.

2) mandatria a reviso da PFMEA mesmo quando a falha se origina em um processo

externo (fornecedor Tier 2 em diante)?

R.: No. A reviso da PFMEA prevista no requisito 4.4 no obrigatria quando a falha

tiver origem em processos externos, embora seja desejvel. Isto no significa que a falha

no deve ser tratada, apenas que no se pode fazer uma exigncia nem sempre

exequvel.

3) O que fazer quando uma falha potencial apresenta um IPR elevado e as melhorias de

processo no podem ser implementadas de imediato?

R.: as aes para reduo de IPR em uma PFMEA podem ser de duas categorias:

melhoria do processo para eliminar ou minimizar a causa da falha (reduo da

probabilidade de ocorrncia) e melhoria dos mtodos de deteco da falha (elevao da

detectabilidade). Quando no for possvel atuar imediatamente sobre a causa da falha,

deve-se atuar na melhoria (robustecimento) da deteco, mesmo que de forma

temporria. No h alternativa.

5 Verificao Dispositivos Prova de Erro

1) Quando um Dispositivo Prova de Erro (DAPE) for reprovado na verificao diria e sua

reparao demandar muito tempo, o que fazer? Interromper a produo?

QSB Quality System Basics FIAT CHRYSLER

Direitos reservados. Permitida a reproduo, citando a fonte. 25

R.: Os DAPEs fazem parte do processo produtivo e, assim como as mquinas e demais

recursos, so parte integrante de sua certificao. A ao imediata a tomar quando um

destes dispositivos se mostra ineficaz interromper a produo at que as condies

normais sejam restabelecidas. Quando o restabelecimento destas condies no for

imediato, medidas compensatrias devero ser tomadas, como adoo de inspeo

provisria da(s) caractersticas(s) garantidas(s) pelo dispositivo ou outras equivalentes.

Estas decises devem ser tomadas no nvel adequado de autoridade da organizao,

jamais pelo operador de produo e/ou inspetor da qualidade autonomamente.

6 Auditorias Escalonadas

1) Sempre que ocorrer uma falha significativa de qualidade, deve-se ativar a estratgia

Auditoria Escalonada?

R.: De maneira alguma. A Auditoria Escalonada no faz parte do Processo de Resposta

Rpida. Quando houver necessidade de conduzir investigaes no processo produtivo

para descobrir causas de falhas, deve-se apelar para a auditoria convencional ad hoc,

isto , imediata e focalizada em um problema especfico. Isto no impede que a Auditoria

Escalonada, em qualquer um de seus nveis, seja direcionada para uma estao de

trabalho na qual tenha ocorrido recentemente um problema significativo de qualidade.

2) A conduo da Auditoria Escalonada pode ser delegada?

R.: Sim, desde que ocasionalmente e como exceo.

3) A Auditoria Escalonada deve ser efetuada por processo ou por produto?

R.: Nem por processo nem por produto. A Auditoria Escalonada sempre realizada nos

postos de trabalho: o Operador de Produo audita o prprio posto diariamente no incio

de seu turno de trabalho, o Lder Operacional (chefe imediato dos Operadores de

Produo) audita, pelo menos, um posto por dia no seu turno e, atuando assim, auditar

todos os postos de trabalho sob a sua responsabilidade aps algumas jornadas. O

mesmo ocorre com as Auditorias Escalonadas realizadas pelos Supervisores, Gerentes

de Produo e Alta Direo: tambm so direcionadas a um posto de trabalho mas,

nesse caso, de forma amostral.

4) Como organizar as Auditorias Escalonadas em uma empresa na qual a estruturao

hierrquica da produo no segue o esquema definido no checklist (Operador de

Produo, Lder de Produo, Supervisor de Produo, Gerente de Produo e Alta

Direo)?

R.: Com bom senso e observncia da inteno estratgica que norteia a Auditoria

Escalonada: verificao em cascata e no mbito da produo, da correta execuo das

atividades operacionais de acordo com os padres definidos. Isto significa que todos os

nveis de liderana da produo, alm do Operador, devem realizar suas auditorias. Em

uma organizao na qual existem trs e no quatro nveis de liderana, as frequncias

devem ser estabelecidas da forma mais aproximada quela definida no requisito. Se os

nveis de liderana forem superiores a quatro, devem ser criadas frequncias

intermedirias (exemplo: quinzenal) para englobar todos.

5) O checklist de Auditoria Escalonada deve ser igual para todos os nveis?

R.: Pode, mas no deve. As auditorias conduzidas diariamente pelos Operadores de

Produo e Lderes Operacionais devem ser velozes, objetivas e direcionadas ao padro

operacional, isto , verificar se o padro previsto est sendo respeitado. J as auditorias

realizadas pelos nveis superiores devem abordar mais itens e em maior profundidade,

permitindo a identificao de oportunidades de melhoria.

6) Afinal, o que se espera que o Operador de Produo verifique em seu posto de trabalho

realizando a Auditoria Escalonada?

R.: Fundamentalmente, espera-se que o Operador verifique, no incio de seu turno, se

o posto de trabalho possui as condies previstas no padro operacional para a

realizao do trabalho, isto :

QSB Quality System Basics FIAT CHRYSLER

Direitos reservados. Permitida a reproduo, citando a fonte. 26

a) Existem condies inseguras que impeam o incio de trabalho?

Exemplo: piso escorregadio, material empilhado com risco de queda,

fontes de eletricidade expostas, etc.

b) Os EPIs e EPCs esto disponveis e funcionam (botoeiras duplas,

cortinas de luz, guarda corpos, etc.)?

c) A documentao tcnica prevista no posto de trabalho est disponvel?

d) A Instruo de Trabalho (Procedimento Operacional Padro) est

disponvel e posicionada corretamente para consulta veloz?

e) Os meios de trabalho (equipamentos, ferramentas, meios de controle,

bancadas, recipientes para produtos, etc.) esto disponveis e nos

lugares previstos (layout)?

f) O Operador est habilitado a executar aquela operao (foi

regularmente treinado e seu nome consta na matriz de flexibilidade)?

Quando qualquer uma destas verificaes apontar a existncia de no conformidades,

a produo no pode ser iniciada e o Operador de Produo deve acionar imediatamente

o seu chefe imediato, que dever providenciar o restabelecimento imediato das

condies padronizadas para permitir o incio do trabalho sem riscos.

7) E a liderana, o que deve verificar?

R.: Tudo aquilo que o Operador verificou, inclusive se ele est realizando a operao

estritamente segundo o padro operacional descrito na Instruo de Trabalho. Isto

significa que a auditoria da liderana deve, em seu checklist, contemplar a observao

da realizao do trabalho pelo Operador de Produo, inclusive, entrevistando-o para

confirmar o seu entendimento daquilo que est realizando. Um bom roteiro para esta

verificao :

1. Observar a realizao da atividade operacional pelo Operador de

Produo, durante vrios ciclos.

2. Comparar com as respectivas Instrues de Trabalho.

3. Identificar eventuais discrepncias.

4. Corrigir as eventuais discrepncias.

8) Todas as no conformidades devem constar em planos de ao?

R.: As auditorias realizadas pelos Operadores de Produo no geram planos de ao,

pela razo bvia de que eventuais no conformidades que impeam o incio de seu

trabalho devem ser removidas de imediato. Eventuais aes complementares devem

constar do plano de ao do Lder Operacional, pois cabe a ele e no ao Operador, tomar

aes.

9) Sendo suas auditorias amostrais, qual o critrio a ser usado pela superviso, gerncia

de produo e alta direo para escolher um posto de trabalho a ser auditado?

R.: Mesmo sendo amostral, a auditoria escalonada realizada por estes nveis

hierrquicos no ocorre sem levar em considerao outras ocorrncias no ambiente

operacional. Assim, ao se escolher um posto de trabalho para realizao da auditoria, o

gestor deve priorizar as operaes mais crticas, aquelas que passaram por

modificaes significativas como resultado das melhorias advindas do Processo de

Reduo de Riscos, ou ainda as operaes de processos que tm apresentado uma

maior concentrao de falhas de qualidade tratadas no Processo de Resposta Rpida.

10) As auditorias escalonadas devem utilizar checklists especficos para cada posto de

trabalho, levando em considerao suas peculiaridades como, por exemplo, aspectos

operacionais crticos?

R.: A elaborao de checklists especficos para cada posto de trabalho opcional,

podendo a empresa optar por checklists genricos para todos os postos, tendo em vista

que o objetivo da auditoria escalonada no realizar verificaes tcnicas (parmetros

de processo, conformidade do produto, etc.), mas a aderncia da operao

padronizao definida. Aspectos eminentemente tcnicos podem ser objeto de outros

tipos de verificaes, estas sim, especficas para cada posto ou grupo de postos de

trabalho. Se for conveniente, as verificaes tcnicas podem ser incorporadas ao

checklist da auditoria escalonada do Operador de Produo.

QSB Quality System Basics FIAT CHRYSLER

Direitos reservados. Permitida a reproduo, citando a fonte. 27

7 Gesto da Cadeia de Suprimentos

1) Qual o propsito de dividir os fornecedores em classes de importncia?

R.: No produtivo e eficaz tratar todos os fornecedores da mesma maneira, quando

eles possuem importncia e caractersticas distintas entre si. O mais sensato classificar

os fornecedores em grupos de tratamento diferenciado, em funo da importncia dos

produtos recebidos dos mesmos, do volume de negcios entre as empresas e, at

mesmo, do grau de disposio do fornecedor em aceitar requisitos do cliente. Esta

classificao fundamental para orientar onde concentrar os recursos da organizao.

A extenso e rigor dos requisitos tambm devem levar em considerao a classe de

importncia dos produtos fornecidos e/ou servios prestados pelo respectivo

subfornecedor. As normas ISO 9001 e ISO TS 16949 fazem esta recomendao, em

seus itens 7.4.1.e 7.4.1.2.

2) Estas regras se aplicam a todos os fornecedores ou apenas aos de material produtivo

(direto)?

R.: Todos os requisitos da presente estratgia se aplicam somente aos fornecedores de

material produtivo.

3) mandatrio que o QSB seja estendido aos subfornecedores (Tier 2 em diante) da

organizao?

R.: A nova redao do requisito 7.3 estabelece que uma verso enxuta denominada QSB

FIAT CHRYSLER Tier 2 seja aplicada aos subfornecedores mais importantes, conforme

classificao estabelecida no requisito 7.2.

4) necessrio estruturar um departamento de engenharia de qualidade dos fornecedores

para aplicar os requisitos desta estratgia?

R.: No mundo empresarial, nada acontece espontaneamente. Uma empresa que possui

fornecedores e que estabelece requisitos (mesmo que diferenciados) para estes

fornecedores, no pode esperar sentada que tais requisitos sejam atendidos e que os

resultados esperados caiam no colo. Portanto, necessrio investir em atividades de

monitorao, interveno e suporte coerentes com a quantidade e importncia dos

fornecedores, conforme definido no requisito 7.1. Para tal, uma equipe de especialistas

em gerenciamento de fornecedores imprescindvel, estejam eles alocados ou no em

um departamento especfico para esta finalidade. O dimensionamento da equi pe

funo da quantidade e complexidade do parque de fornecedores.

8 Resposta Rpida

1) Quando uma falha significativa de qualidade descoberta dentro da empresa e o

rastreamento aponta que parte dos produtos foi enviada ao cliente, esta uma falha

interna ou externa, j que o cliente no efetuou nenhuma reclamao (nem mesmo sabe

da falha)?

R.: Falhas que impactam o cliente, mesmo que ele no tenha cincia disto, so falhas

externas. O que define se a falha interna ou externa a localizao do produto

defeituoso ou suspeito de apresentar defeito.

2) Toda e qualquer reclamao de cliente deve ser classificada como falha significativa de

qualidade?

R.: No necessariamente. Embora a grande maioria das reclamaes de clientes seja

significativa, em alguns casos o cliente se manifesta para solicitar correes de

problemas de pequena monta (etiquetas fora de posio, componentes ocultos

manchados, etc.). Nestes poucos casos, a reclamao pode ser tratada pelas vias

normais, sem insero no Processo de Resposta Rpida. necessrio ser criterioso

nestas situaes e no utilizar esta brecha como subterfgio para desqualificar

reclamaes de clientes.

3) A reunio diria de resposta rpida pode ser conduzida por outro gerente, por exemplo,

o de qualidade?

R.: Apenas como exceo. O requisito explcito neste ponto: o gerente da produo

o coordenador da reunio.

QSB Quality System Basics FIAT CHRYSLER

Direitos reservados. Permitida a reproduo, citando a fonte. 28

4) mandatrio que todas as estratgias do QSB sejam aplicadas para tratar uma

ocorrncia de falha significativa de qualidade?

R.: A definio das estratgias a aplicar a cada caso ocorre pelo grupo multifuncional

que participa da reunio, em funo das caractersticas da falha em exame. A

obrigatoriedade de aplicao de todas elas burocratizaria o processo e prejudicaria a sua

agilidade. Problemas com causas evidentes (ex.: peas danificadas encontradas na linha

do cliente tendo como causa acidente com o caminho durante o transporte) no

precisam passar por um processo desnecessrio de repasse de todas as estratgias.

Uma das riquezas da reunio de resposta rpida justamente esta: um grupo VIP de

profissionais define quais aes tomar frente a um problema podendo, nas reunies

sucessivas, redefinir estas aes em funo de novas informaes que surgem. Por

outro lado, muitas falhas exigem a aplicao de vrias estratgias do QSB como reviso

do trabalho padronizado, retreinamento dos operadores envolvidos, controle de produtos

no conforme, etc. Esta interao entre estratgias no deve ser engessada, mas

utilizada de forma inteligente e guiada pelo bom senso.

5) Existe um formato padro para o grfico farol Q?

R.: No h um padro definido. O importante que o propsito do grfico farol Q seja

atingido, isto , fornecer uma informao visual para o pessoal da rea operacional sobre

a ocorrncia de falhas de qualidade relacionadas com suas atividades. Este grfico

poder ser nico para a empresa, posicionado em rea de visibilidade geral, ou poder

ser setorializado, de acordo com a convenincia de cada organizao.

6) Qual o critrio para que uma falha de qualidade seja considerada resolvida e saia do

processo de resposta rpida?

R.: Segundo o requisito 8.7, o tratamento de uma falha de qualidade no processo de

resposta rpida pode ser considerado concludo apenas quando:

1) Sua(s) causa(s) tenha(m) sido identificada(s) e

2) As aes resolutivas tenham sido definidas e implementadas ou, em caso de

impossibilidade de implementao imediata, aes temporrias/excepcionais

tenham sido adotadas para prevenir o envio de produtos com falhas ao cliente.

Depreende-se da resposta acima que no necessrio aguardar a adoo de todas as

aes corretivas definidas para a falha de qualidade em questo ser considerada

resolvida no processo de resposta rpida at porque, em alguns casos, esta ao pode

demorar meses (aquisio de novo equipamento, reconstruo de ferramentais, etc.). O

importante que, enquanto estas aes estiverem em andamento, o cliente esteja

protegido por aes como inspeo temporria, retrabalho sistemtico, etc.

7) Aes de conteno podem, ento, ser consideradas adequadas como proteo ao

cliente?

R.: Absolutamente no. Aes de conteno so emergenciais e, de consequncia,

precrias. Estas aes so realizadas instantes aps a deteco do problema e se

destinam a conter o mesmo at que aes mais estruturadas sejam implementadas

devendo, portanto, durar o mnimo possvel, normalmente umas poucas horas. Caso no

seja possvel eliminar imediatamente a causa fundamental da falha de qualidade, as

aes de conteno so substitudas por aes mais estruturadas como inspeo

temporria, adoo de operaes provisrias ou retrabalho sistematizado. Por estas

razes, a adoo de aes de conteno nunca pode ser considerada critrio de sada

do processo de resposta rpida.

8) necessrio que as pessoas encarregadas do problem solving sejam treinadas

externamente e possuam certificao?

R.: A exigncia que as pessoas (ou parte delas) que participam do problem solving

possuam a competncia no uso de metodologias para tal. A aquisio desta metodologia

pode ser feita da maneira que a organizao julgar mais apropriada, desde que

consistente e demonstrvel.