Академический Документы

Профессиональный Документы

Культура Документы

Las 5 S

Загружено:

Angel Gabs MessiОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Las 5 S

Загружено:

Angel Gabs MessiАвторское право:

Доступные форматы

Las 5S herramientas bsicas de mejora de la calidad de vida

Qu son las 5 S?

Es una prctica de Calidad ideada en Japn referida al

Mantenimiento Integral de la empresa, no slo de

maquinaria, equipo e infraestructura sino del mantenimiento

del entrono de trabajo por parte de todos.

En Ingles se ha dado en llamar housekeeping que

traducido es ser amos de casa tambin en el trabajo.

Las Iniciales de las 5 S:

JAPONES

Seiri

Seiton

Seiso

Seiketsu

Shitsuke

CASTELLANO

Clasificacin y Descarte

Organizacin

Limpieza

Higiene y Visualizacin

Disciplina y Compromiso

Por qu las 5 S?

Es una tcnica que se aplica en todo el mundo con excelentes resultados por su sencillez y efectividad.

Su aplicacin mejora los niveles de:

1. Calidad.

2. Eliminacin de Tiempos Muertos.

3. Reduccin de Costos.

La aplicacin de esta Tcnica requiere el compromiso personal y duradera para que nuestra empresa sea un

autentico modelo de organizacin, limpieza , seguridad e higiene.

Los primeros en asumir este compromiso son los Gerentes y los Jefes y la aplicacin de esta es el ejemplo

ms claro de resultados acorto plazo.

Resultado de Aplicacin de las 5 S

Estudios estadsticos en empresas de todo el mundo que tienen implantado este sistema demuestran que:

Aplicacin de 3 primeras S :

-Reduccin del 40% de sus costos de Mantenimiento.

-Reduccin del 70% del nmero de accidentes.

-Crecimiento del 10% de la fiabilidad del equipo.

-Crecimiento del 15% del tiempo medio entre fallas.

QU BENEFICIOS APORTAN LAS 5S?

1. La implantacin de las 5S se basa en el trabajo en equipo.

2. Los trabajadores se comprometen.

3. Se valoran sus aportaciones y conocimiento.

4. LA MEJORA CONTINUA SE HACE UNA TAREA DE TODOS.

Conseguimos una MAYOR PRODUCTIVIDAD que se traduce en:

1. Menos productos defectuosos.

2. Menos averas.

3. Menor nivel de existencias o inventarios.

4. Menos accidentes.

5. Menos movimientos y traslados intiles.

6. Menor tiempo para el cambio de herramientas.

Lograr un MEJOR LUGAR DE TRABAJO para todos, puesto que conseguimos:

1. Ms espacio.

2. Orgullo del lugar en el que se trabaja.

3. Mejor imagen ante nuestros clientes.

4. Mayor cooperacin y trabajo en equipo.

5. Mayor compromiso y responsabilidad en las tareas.

6. Mayor conocimiento del puesto.

ANTES DESPUES

La 1 S: Seiri (Clasificacin y Descarte)

Significa separar las cosas necesarias y las que no la son manteniendo las cosas necesarias en un lugar

conveniente y en un lugar adecuado.

Ventajas de Clasificacin y Descarte

1. Reduccin de necesidades de espacio, stock, almacenamiento, transporte y seguros.

2. Evita la compra de materiales no necesarios y su deterioro.

3. Aumenta la productividad de las mquinas y personas implicadas.

4. Provoca un mayor sentido de la clasificacin y la economa, menor cansancio fsico y mayor

facilidad de operacin.

Para Poner en prctica la 1ra S debemos hacernos las siguientes preguntas:

1. Qu debemos tirar?

2. Qu debe ser guardado?

3. Qu puede ser til para otra persona u otro departamento?

4. Qu deberamos reparar?

5. Qu debemos vender?

Otra buena prctica sera, colocar en un lugar determinado todo aquello que va ser descartado.

Y el ltimo punto importante es el de la clasificacin de residuos. Generamos residuos de muy diversa

naturales: papel, plsticos, metales, etc. Otro compromiso es el compromiso con el medio ambiente ya que

nadie desea vivir en una zona contaminada.

Analice por un momento su lugar de trabajo, y responda a las peguntas sobre Clasificacin y

Descarte:

1. Qu podemos tirar?

2. Qu debe ser guardado?

3. Qu puede ser til para otra persona u otro departamento?

4. Qu deberamos reparar?

5. Qu podemos vender?

SEITON (Organizacin) La 2da S

La organizacin es el estudio de la eficacia. Es una cuestin de cuan rpido uno puede conseguir lo que

necesita, y cuan rpido puede devolverla a su sitio nuevo.

Cada cosa debe tener un nico, y exclusivo lugar donde debe encontrarse antes de su uso, y despus de

utilizarlo debe volver a l. Todo debe estar disponible y prximo en el lugar de uso.

Tener lo que es necesario, en su justa cantidad, con la calidad requerida, y en el momento y lugar adecuado

nos llevar a estas ventajas:

1. Menor necesidad de controles de stock y produccin.

2. Facilita el transporte interno, el control de la produccin y la ejecucin del trabajo en el plazo

previsto.

3. Menor tiempo de bsqueda de aquello que nos hace falta.

4. Evita la compra de materiales y componentes innecesarios y tambin de los daos a los materiales o

productos almacenados.

5. Aumenta el retorno de capital.

6. Aumenta la productividad de las mquinas y personas.

7. Provoca una mayor racionalizacin del trabajo, menor cansancio fsico y mental, y mejor ambiente.

Para tener claros los criterios de colocacin de cada cosa en su lugar adecuado, responderemos

las siguientes preguntas:

1. Es posible reducir el stock de esta cosa?

2. Esto es necesario que est a mano?

3. Todos llamaremos a esto con el mismo nombre?

4. Cul es el mejor lugar para cada cosa?

Y por ltimo hay que tener en claro que:

1. Todas las cosas han de tener un nombre, y todos deben conocerlo.

2. Todas las cosas deben tener espacio definido para su almacenamiento o colocacin, indicado con

exactitud y conocido tambin por todos.

Analice por un momento su lugar de trabajo y responda las preguntas sobre organizacin:

1. De qu manera podemos reducir la cantidad que tenemos?

2. Qu cosas realmente no es necesario tener a la mano?

3. Qu objetos suelen recibir ms de un nombre por parte de mis compaeros?

4. Fjese en un par de cosas necesarias Cul es el mejor lugar para ellas?

SEISO (Limpieza) : La 3 S

La limpieza la debemos hacer todos.

Es importante que cada uno tenga asignada una pequea zona de su lugar de trabajo que deber tener

siempre limpia bajo su responsabilidad. No debe haber ninguna parte de la empresa sin asignar. Si las

persona no asumen este compromiso la limpieza nunca ser real.

Toda persona deber conocer la importancia de estar en un ambiente limpio. Cada trabajador de la empresa

debe, antes y despus de cada trabajo realizado, retirara cualquier tipo de suciedad generada.

Beneficios

Un ambiente limpio proporciona calidad y seguridad, y adems:

1. Mayor productividad de personas, mquinas y materiales, evitando hacer cosas dos veces

2. Facilita la venta del producto.

3. Evita prdidas y daos materiales y productos.

4. Es fundamental para la imagen interna y externa de la empresa.

Para conseguir que la limpieza sea un hbito tener en cuenta los siguientes puntos:

1. Todos deben limpiar utensilios y herramientas al terminar de usarlas y antes de guardarlos

2. Las mesas, armarios y muebles deben estar limpios y en condiciones de uso.

3. No debe tirarse nada al suelo

4. No existe ninguna excepcin cuando se trata de limpieza. El objetivo no es impresionar a las visitas

sino tener el ambiente ideal para trabajar a gusto y obtener la Calidad Total

Analice por un momento su lugar de trabajo y responda las preguntas sobre Limpieza:

1. Cree que realmente puede considerarse como Limpio?

2. Cmo cree que podra mantenerlo Limpio siempre?

3. Qu utensilios, tiempo o recursos necesitara para ello?

4. Qu cree que mejorara el grado de Limpieza?

SEIKETSU (Higiene y Visualizacin). La 4 S

Esta S envuelve ambos significados: Higiene y visualizacin.

La higiene es el mantenimiento de la Limpieza, del orden. Quien exige y hace calidad cuida mucho la

apariencia. En un ambiente Limpio siempre habr seguridad. Quien no cuida bien de s mismo no puede

hacer o vender productos o servicios de Calidad.

Una tcnica muy usada es el visual management, o gestin visual. Esta Tcnica se ha mostrado como

sumamente til en el proceso de mejora continua. Se usa en la produccin, calidad, seguridad y servicio al

cliente.

Consiste en grupo de responsables que realiza peridicamente una serie de visitas a toda la empresa y

detecta aquellos puntos que necesitan de mejora.

Una variacin mejor y ms moderna es el colour management o gestin por colores. Ese mismo grupo en

vez de tomar notas sobre la situacin, coloca una serie de tarjetas, rojas en aquellas zonas que necesitan

mejorar y verdes en zonas especialmente cuidadas.

Normalmente las empresas que aplican estos cdigos de colores nunca tiene tarjetas rojas, porque en

cuanto se coloca una, el trabajador responsable de esa rea soluciona rpidamente el problema para poder

quitarla.

Las ventajas de uso de la 4ta S

1. Facilita la seguridad y el desempeo de los trabajadores.

2. Evita daos de salud del trabajador y del consumidor.

3. Mejora la imagen de la empresa interna y externamente.

4. Eleva el nivel de satisfaccin y motivacin del personal hacia el trabajo.

Recursos visibles en el establecimiento de la 4ta. S:

1. Avisos de peligro, advertencias, limitaciones de velocidad, etc.

2. Informaciones e Instrucciones sobre equipamiento y mquinas.

3. Avisos de mantenimiento preventivo.

4. Recordatorios sobre requisitos de limpieza.

5. Aviso que ayuden a las personas a evitar errores en las operaciones de sus lugares de trabajo.

6. Instrucciones y procedimientos de trabajo.

Hay que recordar que estos avisos y recordatorios:

- Deben ser visibles a cierta distancia.

- Deben colocarse en los sitios adecuados.

- Deben ser claros, objetivos y de rpido entendimiento.

- Deben contribuir a la creacin de un local de trabajo motivador y confortable.

Analice por un momento su lugar de trabajo y responda las preguntas sobre Higiene y visualizacin:

1. Qu tipo de carteles, avisos, advertencias, procedimientos cree que faltan?

2. Los que ya existen son adecuados? Proporcionan seguridad e higiene?

3. En general Calificara su entorno de trabajo como motivador y confortable?

4. En caso negativo Cmo podra colaborar para que si lo fuera?

SHITSUKE (Compromiso y Disciplina) : la 5 S

Disciplina no significa que habr unas personas pendientes de nosotros preparados para castigarnos cuando

lo consideren oportuno. Disciplina quiere decir voluntad de hacer las cosas como se supone se deben hacer.

Es el deseo de crear un entorno de trabajo en base de buenos hbitos.

Mediante el entrenamiento y la formacin para todos (Qu queremos hacer?) y la puesta en prctica de

estos conceptos (Vamos hacerlo!), es como se consigue romper con los malos hbitos pasados y poner en

prctica los buenos.

En suma se trata de la mejora alcanzada con las 4 S anteriores se convierta en una rutina, en una prctica

mas de nuestros quehaceres. Es el crecimiento a nivel humano y personal a nivel de autodisciplina y

autosatisfaccin.

Esta 5 S es el mejor ejemplo de compromiso con la Mejora Continua. Todos debemos asumirlo, porque

todos saldremos beneficiados.

Exponga los motivos por los cuales Ud. Piensa que debe o no comprometerse con este sistema.

INTRODUCCIN

El principio de orden y limpieza al que haremos referencia se denomina mtodo de las 5s y es de origen

japons.

Este concepto no debera resultar nada nuevo para ninguna empresa, pero desafortunadamente si lo es. El

movimiento de las 5s es una concepcin ligada a la orientacin hacia la calidad total que se origin en el

Japn, hace ms de 40 aos.

Surgi a partir de la segunda guerra mundial, sugerida por la Unin Japonesa de Cientficos e Ingenieros

como parte de un movimiento de mejora de la calidad y sus objetivos principales eran eliminar obstculos que

impidan una produccin eficiente, lo que trajo tambin aparejado una mejor sustantiva de la higiene y

seguridad durante los procesos productivos.

Su rango de aplicacin abarca desde un puesto ubicado en una lnea de montaje de automviles hasta el

escritorio de una secretara administrativa.

En este trabajo de plantear tres preguntas que se respondern a lo largo del mismo. Estas preguntas sern:

Qu es cada estrategia?

cules son sus beneficios

Cmo se los implantan?

QU ES LA ESTRATEGIA DE LAS 5S?

Se llama estrategia de las 5S porque son acciones expresadas con cinco palabras japonesas que comienza

por S. Cada palabra tiene un significado importante para la creacin de un lugar digno y seguro donde

trabajar. Estas cinco palabras son:

Clasificar. (Seiri)

Orden. (Seiton)

Limpieza. (Seiso)

Limpieza Estandarizada. (Seiketsu)

Disciplina. (Shitsuke)

Las cinco "S" son el modelo de productividad industrial creado en Japn y hoy aplicado en empresas

occidentales. No es que sean caractersticas exclusivas de la cultura japonesa. Todos los no japoneses

practicamos las cinco "S" en nuestra vida personal y en numerosas oportunidades no lo notamos. Practicamos

el Seiri y Seiton, por ejemplo: cuando mantenemos en lugares apropiados e identificados los elementos como

herramientas, extintores, basura, toallas, libretas, reglas, llaves etc.

Cuando nuestro entorno de trabajo est desorganizado y sin limpieza perderemos la eficiencia y la moral en el

trabajo se reduce.

Son poco frecuentes las fbricas, talleres y oficinas que aplican en forma estandarizada las cinco "S". Esto no

debera ser as; porque, si hacemos nmeros es en nuestro sitio de trabajo donde pasamos ms horas en

nuestra vida. Ante esto deberamos preguntarnos....vale la pena mantenerlo desordenado, sucio y poco

organizado?

Es por esto que cobra importancia la aplicacin de la estrategia de las 5S. No se trata de una moda,

simplemente, es un principio bsico de mejorar nuestra vida y hacer de nuestro sitio de trabajo un lugar donde

valga la pena vivir plenamente.

NECESIDAD DE LA ESTRATEGIA 5S

La estrategia de las 5S es un concepto sencillo que a menudo las personas no le dan la suficiente

importancia, sin embargo, una fbrica limpia y segura nos permite orientar la empresa hacia las siguientes

metas:

mejorar el ambiente de trabajo.

Buscar la reduccin de prdidas por la calidad.

Mejorar la estandarizacin y la disciplina.

Hacer uso de tarjetas y tableros para mantener ordenados todos los elementos y herramientas

QU ES SEIRI?

SEIRI - CLASIFICAR

DESECHAR LO QUE NO SE NECESITA

Seiri o clasificar significa eliminar del rea de trabajo todos los elementos innecesarios y que no se requieren.

Buscamos tener al rededor elementos o componentes pensando que nos harn falta para nuestro prximo

trabajo. Con este pensamiento creamos verdaderos stocks reducidos que molestan, quitan espacio y estorban.

Estos elementos perjudican el control visual del trabajo, impiden la circulacin por las reas de trabajo, induce

a cometer errores en el manejo de materias primas y en numerosas oportunidades generan accidentes.

Esta estrategia aporta mtodos y recomendaciones para evitar la presencia de elementos innecesarios,

consiste en:

Separar en el sitio de trabajo las cosas que sirven de las que no sirven.

Clasificar lo necesario de lo innecesario.

Mantener lo que necesitamos y eliminar lo excesivo.

Separar los elementos empleados de acuerdo a su naturaleza, uso, seguridad, etc.

Eliminar elementos que afectan el funcionamiento de los equipos y que pueden conducir a averas.

Eliminar informacin innecesaria que nos pueda conducir a errores de interpretacin.

BENEFICIOS DEL SEIRI

La aplicacin de las acciones Seiri preparan los lugares de trabajo para que estos sean ms seguros y

productivos. El primer impacto est relacionado con la seguridad. Ante la presencia de elementos innecesarios,

el ambiente de trabajo es tenso, impide la visin de las reas de trabajo, dificulta observar el funcionamiento

de los equipos y mquinas, las salidas de emergencia quedan obstaculizadas haciendo que el rea de trabajo

sea ms insegura.

La prctica del Seiri adems de los beneficios en seguridad permite:

Liberar espacio til en planta y oficinas

Reducir los tiempos de acceso al material trabajo.

Mejorar el control visual de stocks de repuestos, carpetas con informacin, planos, etc.

Eliminar las prdidas de productos que se deterioran por permanecer un largo tiempo en un ambiente no

adecuado.

Facilitar el control visual de las materias primas que se van agotando.

Preparar las reas de trabajo para el desarrollo de acciones de mantenimiento, ya que se puede apreciar con

facilidad los escapes, fugas y contaminaciones existentes en los equipos.

PROPSITO

El propsito del Seiri o clasificar es retirar de los puestos de trabajo todos los elementos que no son

necesarios. Los elementos necesarios se deben mantener cerca de la "accin", mientras que los innecesarios

se deben retirar del sitio o eliminar.

Al implantar Seiri se obtienen entre otros los siguientes beneficios:

Se mejora el control visual de los elementos de trabajo.

La calidad del producto se mejora ya que los controles visuales ayudan a prevenir los defectos.

Se mejora el MTBF o tiempo medio entre fallos de los equipos.

Es ms fcil identificar las reas de trabajo con riesgo de accidente laboral.

JUSTIFICACIN

El no aplicar el Seiri se pueden presentar algunos de los siguientes problemas:

La planta de produccin y los talleres es insegura, se presentan ms accidentes.

En caso de alarma, las vas de emergencia al estar ocupadas por objetos innecesarios, impide la salida rpida

del personal.

Es necesario disponer de armarios y espacio para ubicar los materiales innecesarios.

Es ms difcil de mantener bajo control el stock que se produce por productos defectuosos

El cumplimiento de la entrega se pueden ver afectado debido a las prdidas de tiempo al ser necesario mayor

manipulacin de los materiales y productos.

COMO IMPLANTAR EL SEIRI

I dentificar elementos innecesarios:

Consiste en la identificacin de los elementos innecesarios en el lugar seleccionado para implantar las 5S. En

este paso se pueden emplear las siguientes ayudas:

Lista de elementos innecesarios:

Esta lista permite registrar el elemento innecesario, su ubicacin, cantidad encontrada, posible causa y accin

sugerida para su eliminacin. Esta es complementada por el operario, encargado o supervisor durante el

tiempo que se decidido realizar la campaa Seiri.

Tarjetas de color:

Este tipo de tarjetas permiten marcar que en el sitio de trabajo existe algo innecesario y que se debe tomar

una accin correctiva. En Japn se utiliza frecuentemente la tarjeta roja para mostrar o destacar el problema

identificado.

Las preguntas habituales que se deben hacer para identificar un elemento innecesario son las siguientes

Es necesario este elemento?

Si es necesario, es necesario en esta cantidad?

Si es necesario, tiene que estar localizado aqu?

Una vez marcados los elementos se procede a registrar cada tarjeta. Esta lista permite posteriormente realizar

un seguimiento sobre todos los elementos identificados. Si es necesario, se puede realizar una reunin donde

se decide qu hacer con los elementos identificados, ya que en el momento de la "campaa" no es posible

definir qu hacer con todos los elementos innecesarios detectados.

Criterios para asignar Tarjetas de color:

El criterio ms comn es el del programa de produccin del mes prximo.

Utilidad del elemento para realizar el trabajo previsto.

Frecuencia con la que se necesita el elemento.

Cantidad del elemento necesario para realizar el trabajo.

Caractersticas de las tarjetas:

Las tarjetas utilizadas pueden ser de diferentes tipos:

Una ficha con un nmero consecutivo. Esta ficha puede tener un hilo que facilite su ubicacin sobre el elemento

innecesario. Estas son reutilizables, ya que simplemente indican la presencia de un problema.

Tarjetas de colores intensos. Se fabrican en papel de color fosforescente para facilitar su identificacin a

distancia. Estas tarjetas contienen la siguiente informacin:

Nombre del elemento innecesario

Cantidad.

Porque creemos que es innecesario

rea de procedencia del elemento innecesario

Posibles causas de su permanencia en el sitio

Plan de accin sugerido para su eliminacin.

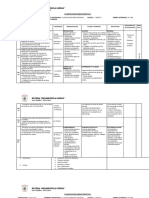

Ejemplo de tarjeta roja:(fig. 1)

Plan de accin para retirar los elementos innecesarios:

Durante la jornada se logr eliminar una gran cantidad de elementos innecesarios. Sin embargo, quedaron

varias herramientas, materiales, equipos, etc. que no se pudieron retirar por problemas tcnicos.

Para estos se debe preparar un plan para eliminarlos gradualmente. En este punto se podr aplicar la filosofa

del Ciclo Deming. El plan debe contener:

Mantener el elemento en igual sitio.

Mover el elemento a una nueva ubicacin dentro de la planta.

Almacenar el elemento fuera del rea de trabajo.

Eliminar el elemento.

Control e informe final:

Es preparar un informe donde se registre y se comunique el avance de las acciones planificadas. El jefe del

rea debe preparar este documento y publicarlo en el tabln informativo sobre el avance del proceso 5S.

QU ES SEITON?

SEITON - ORDENAR

UN LUGAR PARA CADA COSA Y CADA COSA EN SU LUGAR

Seiton consiste en organizar los elementos necesarios de modo que se puedan encontrar con facilidad.

Aplicar Seiton en mantenimiento tiene que ver con la mejora de la visualizacin de los elementos de las

mquinas e instalaciones industriales.

Una vez eliminado los elementos innecesarios, se define el lugar donde se deben ubicar aquellos que

necesitamos con frecuencia, identificndolos para eliminar el tiempo de bsqueda y facilitar su retorno al sitio

una vez utilizados.

Seiton permite:

Disponer de un sitio adecuado para cada elemento para facilitar su acceso y retorno al lugar.

Disponer de sitios identificados para ubicar elementos que se emplean con poca frecuencia.

Disponer de lugares para ubicar el material o elementos que no se usarn en el futuro.

En el caso de maquinaria, facilitar la identificacin visual de los elementos de los equipos, sistemas de

seguridad, alarmas, controles, sentidos de giro, etc.

Lograr que el equipo tenga protecciones visuales para facilitar su inspeccin autnoma y control de limpieza.

Identificar y marcar todos los sistemas auxiliares del proceso como tuberas, aire comprimido, combustibles.

Incrementar el conocimiento de los equipos por parte de los operadores de produccin.

BENEFICIOS DEL SEITON PARA EL TRABAJADOR

Facilita el acceso rpido a elementos que se requieren para el trabajo

El aseo y limpieza se pueden realizar con mayor facilidad y seguridad.

La presentacin y esttica de la planta se mejora.

Se libera espacio.

El ambiente de trabajo es ms agradable.

BENEFICIOS ORGANIZATIVOS

La empresa puede contar con sistemas simples de control visual de materiales y materias primas

Eliminacin de prdidas por errores.

Mayor cumplimiento de las rdenes de trabajo.

El estado de los equipos se mejora y se evitan averas.

Mejora de la productividad global de la planta.

PROPOSITO

La prctica del Seiton pretende ubicar los elementos necesarios en sitios donde se puedan encontrar

fcilmente para su uso y nuevamente retornarlos al correspondiente sitio.

Desde el punto de vista de la aplicacin del Seiton en un equipo, esta "S" tiene como propsito mejorar la

identificacin y marcacin de los controles de la maquinaria de los sistemas y elementos crticos para

mantenimiento y su conservacin en buen estado.

En las oficinas tiene como propsito facilitar los archivos y documentos, carpetas y la eliminacin de la

prdida de tiempo de acceso a la informacin.

JUSTIFICACION

El no aplicar el Seiton en el sitio de trabajo conduce a los siguientes problemas:

Incremento de movimientos innecesarios. El tiempo de acceso a un elemento se incrementa.

Se puede perder el tiempo de varias personas que esperan los elementos que se estn buscando para realizar

un trabajo.

Un equipo sin identificar sus elementos puede conducir a deficientes montajes, mal funcionamiento y errores

graves al ser operado.

El desorden no permite controlar visualmente los stocks en proceso y de materiales de oficina.

Errores en la manipulacin de productos; esto conduce a defectos, prdida de tiempo, etc.

La falta de identificacin de lugares inseguros o zonas del equipo de alto riesgo puede conducir a accidentes y

prdida de moral en el trabajo.

ESTANDARIZACIN

La estandarizacin significa crear un modo consistente de realizacin de tareas y procedimientos.

El Orden es la esencia de la estandarizacin, un sitio de trabajo debe estar completamente ordenado antes de

aplicar cualquier tipo de estandarizacin.

COMO IMPLANTAR EL SEITON

La implantacin del Seiton requiere la aplicacin de mtodos simples y desarrollados por los trabajadores. Los

mtodos ms utilizados son:

Controles visuales:

Un control visual se utiliza para informar de una manera fcil entre otros los siguientes temas:

Sitio donde se encuentran los elementos

Frecuencia de lubricacin de un equipo, tipo de lubricante y sitio donde aplicarlo.

Dnde ubicar el material en proceso, producto final y si existe, productos defectuosos.

Sitio donde deben ubicarse los elementos de aseo, limpieza y residuos clasificados.

Conexiones elctricas.

Flujo del lquido en una tubera, marcacin de esta, etc.

Dnde ubicar la calculadora, carpetas bolgrafos, lpices en el sitio de trabajo.

Mapa 5S .Es un grfico que muestra la ubicacin de los elementos que pretendemos ordenar en un rea de

la planta. El Mapa 5S permite mostrar donde ubicar el almacn de herramientas, elementos de seguridad,

extintores de fuego, duchas para los ojos, pasillos de emergencia y vas rpidas de escape, armarios con

documentos o elementos de la mquina, etc.

Los criterios para encontrar las mejores localizaciones de herramientas y tiles son:

Localizar los elementos en el sitio de trabajo de acuerdo con su frecuencia de uso.

Los elementos usados con ms frecuencia se colocan cerca del lugar de uso.

Los elementos de uso no frecuente se almacenan fuera del lugar de uso.

Los lugares de almacenamiento deben ser ms grandes que las herramientas, para retirarlos y colocarlos con

facilidad.

Marcacin de la ubicacin:

Una vez que se ha decidido las mejores localizaciones, es necesario un modo para identificar estas

localizaciones. Para esto se pueden emplear:

Indicadores de ubicacin.

Indicadores de cantidad.

Letreros y tarjetas.

Lugar de almacenaje de equipos.

Disposicin de las mquinas.

Marcacin con colores:

La marcacin con colores se utiliza para crear lneas que sealen la divisin entre reas de trabajo y

movimiento, seguridad y ubicacin de materiales. Las aplicaciones ms frecuentes de las lneas de colores

son:

Direccin de pasillo

Localizacin de elementos de seguridad: grifos, vlvulas de agua, camillas, etc.

Lneas cebra para indicar reas en las que no se debe localizar elementos ya que se trata de reas con riesgo.

Guardas transparentes:

Es posible que en equipos de produccin se puedan modificar para introducir protecciones de plstico de alto

impacto transparentes. Este tipo de guardas permiten mantener el control de la limpieza y adquirir mayor

conocimiento sobre el funcionamiento del equipo. No a todas las mquinas se les puede implantar este tipo de

guardas, ya sea por la contaminacin del proceso, restricciones de seguridad.

Codificacin de colores:

Se usa para sealar claramente las piezas, herramientas, conexiones, tipos de lubricantes y sitio donde se

aplican.

I dentificar los contornos:

Se usan dibujos o plantillas de contornos para indicar la colocacin de herramientas, partes de una mquina,

elementos de aseo y limpieza, bolgrafos, grapadora, calculadora y otros elementos de oficina.

CONCLUSIN

El Seiton es una estrategia que agudiza el sentido de orden a travs de la marcacin y utilizacin de ayudas

visuales. Estas ayudas sirven para estandarizar acciones y evitar despilfarros de tiempo, dinero, materiales y

lo ms importante, eliminar riesgos potenciales de accidentes del personal

QU ES SEISO?

SEISO LIMPIAR

LIMPIAR EL SITIO DE TRABAJO Y LOS EQUIPOS Y PREVENIR LA SUCIEDAD Y EL DESORDEN

Seiso significa eliminar el polvo y suciedad de todos los elementos de una fbrica. Desde el punto de vista del

TPM, Seiso implica inspeccionar el equipo durante el proceso de limpieza. Se identifican problemas de

escapes, averas, fallos o cualquier tipo de fugas.

La limpieza se relaciona estrechamente con el buen funcionamiento de los equipos y la habilidad para

producir artculos de calidad. Implica un pensamiento superior a limpiar. Exige que realicemos un trabajo

creativo de identificacin de las fuentes de suciedad y contaminacin para tomar acciones de raz para su

eliminacin. Se trata de evitar que la suciedad, el polvo, y las limaduras se acumulen en el lugar de trabajo.

Para aplicar Seiso se debe:

Integrar la limpieza como parte del trabajo diario.

Asumirse la limpieza como una actividad de mantenimiento autnomo: "la limpieza es inspeccin"

Se debe abolir la distincin entre operario de proceso, operario de limpieza y tcnico de mantenimiento.

El trabajo de limpieza como inspeccin genera conocimiento sobre el equipo. No se trata de una actividad

simple que se pueda delegar en personas de menor cualificacin.

No se trata nicamente de eliminar la suciedad. Se debe elevar la accin de limpieza a la bsqueda de las

fuentes de contaminacin con el objeto de eliminar sus causas primarias

BENEFICIOS DEL SEISO

Reduce el riesgo potencial de que se produzcan accidentes.

Se incrementa la vida til del equipo al evitar su deterioro por contaminacin y suciedad.

Las averas se pueden identificar ms fcilmente cuando el equipo se encuentra en estado ptimo de limpieza

La calidad del producto se mejora y se evitan las prdidas por suciedad y contaminacin del producto y

empaque.

IMPLANTACION DEL SEISO O LIMPIEZA

El Seiri debe implantarse siguiendo una serie de pasos que ayuden a crear el hbito de mantener el sitio de

trabajo en correctas condiciones.

Paso 1. Campaa o jornada de limpieza:

En esta jornada se eliminan los elementos innecesarios y se limpia el equipo, pasillos, armarios, almacenes,

etc.

Esta clase de limpieza no se puede considerar un Seiso totalmente desarrollado. Esta jornada de limpieza

ayuda a obtener un estndar de la forma como deben estar los equipos permanentemente. Las acciones

Seiso deben ayudarnos a mantener el estndar alcanzado el da de la jornada inicial.

Esta jornada o campaa crea la motivacin y sensibilizacin para iniciar el trabajo de mantenimiento de la

limpieza y progresar a etapas superiores Seiso.

Paso 2. Planificar el mantenimiento de la limpieza:

El encargado del rea debe asignar un contenido de trabajo de limpieza en la planta. Si se trata de un equipo

de gran tamao, ser necesario dividirla y asignar responsabilidades por zona a cada trabajador. Esta

asignacin se debe registrar en un grfico en el que se muestre la responsabilidad de cada persona.

Paso 3. Preparar el manual de limpieza:

Es muy til la elaboracin de un manual de entrenamiento para limpieza. Las actividades de limpieza deben

incluir la Inspeccin antes del comienzo de turnos, las actividades de limpieza que tienen lugar durante el

trabajo, y las que se hacen al final del turno. Es importante establecer tiempos para estas actividades de modo

que lleguen a formar parte natural del trabajo diario.

El manual de limpieza debe incluir:

Propsitos de la limpieza.

Fotografa o grfico del equipo donde se indique la asignacin de zonas o partes del taller.

Mapa de seguridad del equipo indicando los puntos de riesgo que nos podemos encontrar durante el proceso

de limpieza.

Fotografa del equipo humano que interviene en el cuidado de la seccin.

Elementos de limpieza necesarios y de seguridad.

Diagrama de flujo a seguir.

Paso 4. Preparar elementos para la limpieza:

Aqu aplicamos el Seiton a los elementos de limpieza, almacenados en lugares fciles de encontrar y

devolver. El personal debe estar entrenado sobre el empleo y uso de estos elementos desde el punto de vista

de la seguridad y conservacin de estos.

Paso 5. I mplantacin de la limpieza:

Seiso implica retirar y limpiar profundamente la suciedad, desechos, polvo, xido, limaduras de corte, arena,

pintura y otras materias extraas de todas las superficies.

La informacin debe guardarse en fichas o listas para su posterior anlisis y planificacin de las acciones

correctivas.

Esta tcnica TPM ser muy til para ayudar a difundir prcticas y acciones de mejora a los compaeros del

rea de trabajo. La LUP se emplea para estandarizar acciones, informar sobre posibles problemas de

seguridad

Con esta tcnica se podr mantener actualizado al personal sobre cualquier cambio o mejora en los mtodos

de limpieza.

Ejemplo de Tarjeta Amarilla: (FI G 2)

QU ES SEIKETSU?

SEIKETSU - ESTANDARIZAR

PRESERVAR ALTOS NIVELES DE ORGANIZACIN, ORDEN Y LIMPIEZA

Seiketsu es la metodologa que nos permite mantener los logros alcanzados con la aplicacin de las tres

primeras "S.

Seiketsu o estandarizacin pretende:

Mantener el estado de limpieza alcanzado con las tres primeras S

Ensear al operario a realizar normas con el apoyo de la direccin y un adecuado entrenamiento.

El empleo de los estndares se debe auditar para verificar su cumplimiento.

Las normas de limpieza, lubricacin y aprietes son la base del mantenimiento autnomo.

BENEFICIOS DEL SEIKETSU

Se guarda el conocimiento producido durante aos de trabajo.

Se mejora el bienestar del personal al crear un hbito de conservar impecable el sitio de trabajo en forma

permanente.

Los operarios aprender a conocer en profundidad el equipo.

La direccin se compromete ms en el mantenimiento de las reas de trabajo al intervenir en la aprobacin y

promocin de los estndares

Los tiempos de intervencin se mejoran y se incrementa la productividad de la planta.

COMO IMPLANTAR LA LIMPIEZA ESTANDARIZADA

Esta cuarta S est fuertemente relacionada con la creacin de los hbitos para conservar el lugar de trabajo

en perfectas condiciones.

Para implantar Seiketsu se requieren los siguientes pasos:

Paso 1. Asignar trabajos y responsabilidades:

Para mantener las condiciones de las tres primeras `s, cada operario debe conocer exactamente cules son

sus responsabilidades sobre lo que tiene que hacer y cundo, dnde y cmo hacerlo.

Los estndares pueden ser preparados por los operarios, pero esto requiere una formacin y prctica kaizen

para que progresivamente se vayan mejorando los tiempos de limpieza y mtodos.

Las ayudas que se emplean para la asignacin de responsabilidades son:

Diagrama de distribucin del trabajo de limpieza preparado en Seiso.

Manual de limpieza

Tabln de gestin visual donde se registra el avance de cada S implantada.

Programa de trabajo Kaizen para eliminar las reas de difcil acceso, fuentes de contaminacin y mejora de

mtodos de limpieza.

PASO 2. I ntegrar las acciones Seiri, Seiton y Seiso en los trabajos de rutina:

El estndar de limpieza de mantenimiento autnomo facilita el seguimiento de las acciones de limpieza,

lubricacin y control de los elementos de ajuste y fijacin. El mantenimiento de las condiciones debe ser una

parte natural de los trabajos regulares de cada da.

Si un trabajador debe limpiar un sitio complicado en una mquina, se puede marcar sobre el equipo con un

adhesivo la existencia de una norma a seguir. Esta norma se ubicar en el tabln de gestin visual para que

est cerca del operario en caso de necesidad. Se debe evitar guardar estas normas en manuales y en

armarios en la oficina.

QU ES SHITSUKE?

SHITSUKE - DISCIPLINA

CREAR HBITOS BASADOS EN LAS 4'S ANTERIORES

Shitsuke o Disciplina significa convertir en hbito el empleo de los mtodos establecidos para la limpieza en el

lugar de trabajo.

Las cuatro "S" anteriores se pueden implantar sin dificultad si se mantiene la Disciplina. Su aplicacin nos

garantiza que la seguridad ser permanente, la productividad se mejore progresivamente y la calidad de los

productos sea excelente.

Shitsuke implica un desarrollo de la cultura del autocontrol dentro de la empresa. Si la direccin de la empresa

estimula que cada uno de los integrantes aplique el Ciclo Deming en cada una de las actividades diarias, la

prctica del Shitsuke no tendra ninguna dificultad. Los hbitos desarrollados con la prctica del ciclo PHVA se

constituyen en un buen modelo para lograr que la disciplina sea un valor fundamental en la forma de realizar

un trabajo.

Shitsuke implica:

El respeto de las normas y estndares establecidas para conservar el sitio de trabajo impecable.

Realizar un control personal y el respeto por las normas que regulan el funcionamiento de una organizacin.

Promover el hbito de autocontrolar o reflexionar sobre el nivel de cumplimiento de las normas establecidas.

Comprender la importancia del respeto por los dems y por las normas en las que el trabajador seguramente

ha participado en su elaboracin.

Mejorar el respeto de su propio ser y de los dems.

BENEFICOS DE APLICAR SHITSUKE

Se crea una cultura de sensibilidad, respeto y cuidado de los recursos de la empresa.

La disciplina es una forma de cambiar hbitos.

La moral en el trabajo se incrementa.

El cliente se sentir ms satisfecho ya que los niveles de calidad sern superiores debido a que se han

respetado ntegramente los procedimientos y normas establecidas.

El sitio de trabajo ser un lugar donde realmente sea atractivo llegara cada da.

PROPSITO

La prctica del Shitsuke pretende respetar y utilizar correctamente los procedimientos, estndares y controles

previamente desarrollados.

Un trabajador se disciplina as mismo para mantener "vivas" las 5S, ya que los beneficios y ventajas son

significativas. Una empresa y sus directivos estimulan su prctica, ya que trae mejoras importantes en la

productividad y en la gestin.

La disciplina es importante porque sin ella, la implantacin de las cuatro primeras se deteriora rpidamente.

COMO IMPLANTAR SHITSUKE

La disciplina no es visible. Existe en la mente y en la voluntad de las personas, se pueden crear condiciones

que estimulen la prctica de la disciplina.

Visin compartida:

La teora del aprendizaje en las organizaciones sugiere que para el desarrollo de una organizacin es

fundamental que exista una convergencia entre la visin de una organizacin y la de sus empleados. Es

necesario que la empresa considero la necesidad de liderar esta convergencia hacia el logro de prosperidad

de las personas, clientes y organizacin. Sin esta identidad en objetivos ser imposible crear el espacio de

entrega y respeto y buenas prcticas de trabajo.

Formacin:

Es necesario educar e introducir mediante el entrenamiento de "aprender haciendo" cada una de las Ss. No

se trata de construir "carteles" con frases, eslganes y caricaturas divertidas para sensibilizar al trabajador.

Estas tcnicas de marketing interno servirn puntualmente pero se agotan rpidamente. En alguna empresa

fue necesario eliminar a travs de acciones Seiri, los "carteles y anuncios" ya que eran innecesarios y haban

perdido su propsito.

El Dr. Kaoru Ishikawa manifestaba que estos procesos de creacin de cultura y hbitos buenos en el trabajo

se logran preferiblemente con el ejemplo. No se le puede pedir a un mecnico de mantenimiento que tenga

ordenada su caja de herramienta, si el jefe tiene descuidada su mesa de trabajo, desordenada y con muestras

de tornillos, juntas, piezas y recambios que est pendiente de comprar.

Tiempo para aplicar las 5S:

El trabajador requiere practicar las 5S. Es frecuente que no se le asigne el tiempo por las presiones de

produccin y se dejen de realizar las acciones. Es necesario tener el apoyo de la direccin para sus esfuerzos

en lo que se refiere a recursos, tiempo, apoyo y reconocimiento de logros.

El papel de la Direccin:

Para crear la Implantacin del Shitsuke la direccin tiene las siguientes responsabilidades:

Educar al personal sobre los principios y tcnicas de las 5S y mantenimiento autnomo.

Crear un equipo promotor o lder para la implantacin en toda la planta.

Asignar el tiempo para la prctica de las 5S y mantenimiento autnomo.

Suministrar los recursos para la implantacin de las 5S.

Motivar y participar directamente en la promocin de sus actividades.

Evaluar el progreso y evolucin de la implantacin en cada rea de la empresa.

Participar en las auditoras de progresos semestrales o anuales.

Aplicar las 5S en su trabajo.

El papel de trabajadores:

Continuar aprendiendo ms sobre la implantacin de las 5S.

Asumir con entusiasmo la implantacin de las 5S.

Colaborar en su difusin del conocimiento empleando las lecciones de un punto.

Disear y respetar los estndares de conservacin del lugar de trabajo.

Realizar las auditoras de rutina establecidas.

Pedir al jefe del rea el apoyo o recursos que se necesitan para implantar las 5S.

Participar en la formulacin de planes de mejora continua para eliminar problemas y defectos del equipo y

reas de trabajo.

Participar activamente en la promocin de las 5S.

PARADIGMAS QUE IMPOSIBILITAN LA IMPLANTACIN DE LAS 5S

En una empresa han existido y existirn paradigmas que imposibilitan el pleno desarrollo de las 5S. Requiere

de un compromiso de la direccin para promover sus actividades, ejemplo por parte de los supervisores. La

importancia que los encargados y supervisores le den a las acciones que deben realizar los operarios ser

clave para crear una cultura de orden, disciplina y progreso personal.

Sin embargo, existen paradigmas habituales para que las 5S no se desarrollen con xito en las empresas son:

PARADIGMAS DE LA DIRECCIN

Estas son algunas de las apreciaciones de directivos ante el programa 5S:

PARADIGMA 1:

Es necesario mantener los equipos sin parar.

La direccin ante las presiones de entregar oportunamente los productos que se fabrican, no acepta que en

un puesto de trabajo es ms productivo cuando se mantiene impecable, seguro, en orden y limpio. Se

considera que la limpieza es una labor que consume tiempo productivo, pero no se aprecia los beneficios de

esta de ayudar a eliminar las causas de averas como el polvo, lubricacin en exceso y fuentes de

contaminacin.

PARADIGMA 2.

Los trabajadores no cuidan el sitio.

Para que perder tiempo la direccin considera que el aseo y limpieza es un problema exclusivo de los niveles

operativos. Si los colaboradores no poseen los recursos o no se establecen metas para mejorar los mtodos,

ser difcil que el operario tome la iniciativa. Es seguro que los trabajadores apreciarn los beneficios, ya que

son ellos los que se ven afectados directamente por la falta de las 5S.

PARADIGMA 3:

Hay numeroso pedidos urgentes para perder tiempo limpiando

Es frecuente que el orden y la limpieza se dejen de lado cuando hay que realizar un trabajo urgente. Es

verdad que las prioridades de produccin a veces presionan tanto que es necesario que otras actividades

esperen, sin embargo, las actividades de las 5S se deben ver como una inversin para lograr todos los

pedidos del futuro y no solamente los puntuales requeridos para el momento.

PARADIGMA DE LOS OPERARIOS

La aplicacin de las 5S tiene sus barreras en ciertos pensamientos de los operarios:

PARADIGMA 1.

Me pagan para trabajar no para limpiar.

A veces, el personal acepta la suciedad como condicin inevitable de su estacin de trabajo. El trabajador no

se da cuenta del efecto negativo que un puesto de trabajo sucio tiene sobre su propia seguridad, la calidad de

su trabajo y la productividad de la empresa.

PARADIGMA 2.

Llevo 10 aos... porqu debo limpiar?

El trabajador considera que es veterano y no debe limpiar, que esta es una tarea para personas con menor

experiencia. Por el contrario, la experiencia le debe ayudar a comprender mejor sobre el efecto negativo de la

suciedad y contaminacin si control en el puesto de trabajo. Los trabajadores de produccin asumen a veces

que su trabajo es hacer cosas, no organizarlas y limpiarlas. Sin embargo, es una actitud que tiene que

cambiar cuando los trabajadores empiezan a comprender la importancia del orden y la limpieza para mejorar

la calidad, productividad y seguridad.

PARADIGMA 3:

Necesitamos ms espacio para guardar todo lo que tenemos.

Esto sucede cuando al explicar las 5 `s a los trabajadores, su primera reaccin ante la necesidad de mejorar

el orden es la pedir ms espacio para guardar los elementos que tienen. El frecuente comentario es ".......jefe

necesitamos un nuevo armario para guardar todo esto...."

Es posible que al realizar la clasificacin y el ordenamiento de los elementos considerados, sobre espacio en

los actuales armarios y la mayora de los elementos sean innecesarios.

DE LA 6 A LA 9 "S"

RELACIONADAS CON LA MEJORA DE USTED MISMO

6. SHIKARI CONSTANCIA

Es la capacidad de una persona para mantenerse firmemente en una lnea de accin. La voluntad de lograr

una meta,(mente positiva para el desarrollo de hbitos y lucha por alcanzar un objetivo).

7. SHITSUKOKU COMPROMISO

Significa perseverancia pala el logro de algo, pero esa perseverancia nace del convencimiento y

entendimiento de que el fin buscado es necesario, til y urgente para la persona y para toda la sociedad.

RELACIONADAS CON LA ORGANIZACION Y EMPRESA

8. SEISHOO COORDINACION

Los equipos (grupo de personas) deben tener mtodos de trabajo, de coordinacin y un plan para que no

quede en lo posible nada a la suerte o sorpresa. Los resultados finales sern los mejores para cada actor en

el trabajo y para la empresa.

9. SEIDO SINCRONIZACION

Debe existir un plan de trabajo, normas especficas que indiquen lo que cada persona debe realizar. Los

procedimientos y estndares ayudarn a armonizar el trabajo

Вам также может понравиться

- Evaluacion Kinder MatematicaДокумент8 страницEvaluacion Kinder MatematicaNina R. Bustos100% (3)

- Planeación Letra M 1BДокумент6 страницPlaneación Letra M 1BLeYo CuPaОценок пока нет

- EjerciciosДокумент3 страницыEjerciciosximenaОценок пока нет

- Plan AgregadoДокумент6 страницPlan Agregadoluism.santosnОценок пока нет

- Análisis ParmalatДокумент21 страницаAnálisis ParmalatKellin ZapataОценок пока нет

- Implementando Proyectos 4 0 en MantenimientoДокумент9 страницImplementando Proyectos 4 0 en MantenimientoMiltonОценок пока нет

- OFICIO DGPI MEF Chosica Reformuldo PmiДокумент11 страницOFICIO DGPI MEF Chosica Reformuldo PmialexisОценок пока нет

- AST Montaje DE INTERRUPTOR DE RECIERRE AUTOMATICO (RECLOSER)Документ3 страницыAST Montaje DE INTERRUPTOR DE RECIERRE AUTOMATICO (RECLOSER)Melissa MccoyОценок пока нет

- Planificaciones Dua LenguajeДокумент6 страницPlanificaciones Dua LenguajeClaudia Martinez100% (1)

- TEOTIHUACANOSДокумент3 страницыTEOTIHUACANOSAngel Gabs MessiОценок пока нет

- Relacion CampamentoДокумент2 страницыRelacion CampamentoAngel Gabs MessiОценок пока нет

- Estudio de MercadoДокумент31 страницаEstudio de MercadoAngel Gabs MessiОценок пока нет

- HartДокумент1 страницаHartAngel Gabs MessiОценок пока нет

- HartДокумент1 страницаHartAngel Gabs MessiОценок пока нет

- CUESTIONARIO2Документ12 страницCUESTIONARIO2Angel Gabs MessiОценок пока нет

- Kittel Ekklesia PDFДокумент6 страницKittel Ekklesia PDFMauricio LopezОценок пока нет

- Rider 250Документ36 страницRider 250Mariel MoralesОценок пока нет

- MenuДокумент1 страницаMenuMONTALVO MONTERO ROSA ISABELОценок пока нет

- Resolución 7 de Abril de 2005Документ6 страницResolución 7 de Abril de 2005Lucía Matellán FernándezОценок пока нет

- Actividades Primarias Del HombreДокумент2 страницыActividades Primarias Del HombreFernando Suge Knight AmaruОценок пока нет

- Sensor de MicroondasДокумент6 страницSensor de MicroondasDiana Quintero HenaoОценок пока нет

- Instrucciones y Rubrica - Ejercicio Informacion Garifunas - Actividad 1Документ4 страницыInstrucciones y Rubrica - Ejercicio Informacion Garifunas - Actividad 1JOSUE DAVID BARDALES JULEОценок пока нет

- Arapaima GigasДокумент30 страницArapaima GigasjuanОценок пока нет

- Manual Técnico Agua Ital VinilДокумент85 страницManual Técnico Agua Ital VinilSERGIO CICCHITTIОценок пока нет

- Taller 2 EVALUACIÓN DE PROYECTOS FEBRERO 25Документ2 страницыTaller 2 EVALUACIÓN DE PROYECTOS FEBRERO 25Fredy Cubides100% (1)

- Informe Eco Prácticas de Ambiental Grupo 6-1Документ20 страницInforme Eco Prácticas de Ambiental Grupo 6-1Jessica CarolinaОценок пока нет

- Bioquimica Informe FinalДокумент15 страницBioquimica Informe FinalSamira PeraltaОценок пока нет

- Programacion C++Документ12 страницProgramacion C++angela_parra_540% (1)

- Mecanismos CoordinacionДокумент17 страницMecanismos Coordinacionyoni hernan bances lalupuОценок пока нет

- TP IntegralesДокумент3 страницыTP IntegralesHamil TromОценок пока нет

- Protocolacion Parte TeoricaДокумент2 страницыProtocolacion Parte TeoricaMayrol Andres Sandoval JuárezОценок пока нет

- Resumen Sanchez y ReyesДокумент23 страницыResumen Sanchez y ReyesDAVID SEMINARIO VASQUEZ MEGOОценок пока нет

- Modelo de IPERCДокумент1 страницаModelo de IPERCMECAUNSAAC0% (1)

- Entrevista A Deportistas de RD YesДокумент11 страницEntrevista A Deportistas de RD YesYeison G StrangeОценок пока нет

- Taller Est 3°4°5° Empresarios ExitososДокумент3 страницыTaller Est 3°4°5° Empresarios ExitososMULATINOX COLOMBIAОценок пока нет

- Aperol SpritzДокумент4 страницыAperol SpritzDANIEL SEPULVEDAОценок пока нет