Академический Документы

Профессиональный Документы

Культура Документы

Trabajo Fundiciones

Загружено:

Santiago Arboleda0 оценок0% нашли этот документ полезным (0 голосов)

11 просмотров11 страницАвторское право

© © All Rights Reserved

Доступные форматы

DOCX, PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате DOCX, PDF, TXT или читайте онлайн в Scribd

0 оценок0% нашли этот документ полезным (0 голосов)

11 просмотров11 страницTrabajo Fundiciones

Загружено:

Santiago ArboledaАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате DOCX, PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 11

1

HIERRO FUNDIDO (BLANCO Y GRIS)

JOSE SANTIAGO ARBOLEDA RUA

INSTITUCION UNIVERSITARIA PASCUAL BRAVO

DEPARTAMENTO DE ELECTRNICA, BIOELECTRNICA E INFORMTICA

TECNOLOGIA EN SISTEMAS MECATRONICOS

MEDELLIN

2014

2

CONTENIDO

Pg.

INTRODUCCION 3-4

1. DESCRIPCIN 4

1.1 FUNDICION BLANCA 4-5

1.2 FUNDICIN GRIS 5-6

2. PROPIEDADES DE LA FUNDICION (BLANCA Y GRIS) 6

2.1. POR SU FRACTURA 6-7

2.2. POR SU MICROESTRUCTURA 7

3. CARACTERISTICAS 7

3.1 EN LAS FUNDICIONES BLANCAS 7-8

3.2 EN LAS FUNDICIONES GRISES 8

4. VENTAJAS DEL HIERRO FUNDIDO (BLANCO Y GRIS) 8-9

5. DESVENTAJAS DEL HIERRO FUNDIDO (BLANCO Y GRIS) 9

5.1. POROSIDADES 9-10

5.2. RECHUPE 10

5.3. CAVIDADES DE CONTRACCION 10

5.4 SOPLADURAS 10-11

6. CONCLUSIONES 11

7. BIBLIOGRAFIA 11

3

Introduccin:

Las fundiciones son aleaciones de hierro, carbono y silicio que generalmente

contienen tambin manganeso, fsforo, azufre, etc. Son de mayor contenido en

carbono que los aceros (2,5 a 4 %) y adquieren su forma definitiva directamente

por colada, no siendo nunca las fundiciones sometidas a procesos de deformacin

plstica ni en fro ni en caliente. En general, no son dctiles ni maleables y no

pueden forjarse ni laminarse, pero existen algunas fundiciones que son excepcin,

las cuales son tenaces y tienen cierta ductilidad. En este grupo de excepcin se

incluyen las fundiciones maleables y otras especiales como las fundiciones

dctiles de grafito esferoidal, cuya fabricacin se ha iniciado todava hace muy

pocos aos (1949).

El cubilote es la instalacin ms empleada para la fabricacin de la mayora de las

piezas de fundicin. Un porcentaje de piezas mucho ms pequeas se obtienen

utilizando hornos de reverbero, hornos de crisol y hornos elctricos, siendo estas

ltimas instalaciones las ms utilizadas para la fabricacin de fundiciones de

calidad, fundiciones aleadas y de alta resistencia. En algunos casos excepcionales

se fabrican piezas de gran tamao, colando directamente la fundicin desde el

horno alto.

Para la fabricacin de piezas de fundicin, se emplean generalmente como

materia prima fundamental el arrabio. Adems se utilizan, tambin en las cargas

de los hornos y cubilotes, chatarras de fundicin, y a veces, se emplean adems

cantidades variables de chatarra de acero. Durante los procesos de fabricacin se

suelen hacer algunas veces adiciones de ferrosilicio y ferromanganeso y, en

algunas ocasiones especiales, se aade tambin ferrocromo, nquel, etc., para

obtener en cada caso la composicin deseada. Aunque son frgiles y sus

propiedades mecnicas son inferiores a las de los aceros, su costo bajo, su fcil

colado y sus propiedades especficas los hace uno de los productos de mayor tonelaje

de produccin en el mundo.

En la prctica, el contenido de carbono vara de 2,5 a 4 %, siendo lo ms

frecuente que oscile de 2,75 a 3,5 %. El contenido en silicio suele oscilar de 1 a

3,8 % y el de manganeso de 0,4 a 1,5 %. Muy raras veces los contenidos de silicio

y manganeso llegan al 4 %, y en ocasiones se fabrican fundiciones especiales

hasta el 15 % de silicio. Los porcentajes de azufre suelen oscilar de 0,01 a 0,12 %,

los de fsforo de 0,020 a 0,10 % y en algunos casos llega a 1,5 %. Para conseguir

ciertas caractersticas especiales, se fabrican fundiciones aleadas que, adems de

los elementos citados, contienen tambin porcentajes variables de cobre, nquel,

cromo, molibdeno, etc.

Los hierros fundidos difieren de los aceros en:

4

1) Mayor contenido de carbono.

2) En su estructura pueden aparecer ledeburita, grafito, perlita, ferrita.

3) Menor punto de fusin lo que provoca mayor fluidez.

4) Poca capacidad de deformacin plstica

5) Mayor contenido de silicio, manganeso, fsforo, azufre

Segn el mtodo de obtencin de los hierros fundidos y atendiendo al estado o

forma del grafito se clasifican segn (Guliaev, 1978), (Hardbroken, 1966), (Iron

Casting Society, 1981) y (Vislavzil, 1967) en:

a) Fundiciones blancas

b) Fundiciones grises

c) Fundiciones de alta resistencia (nodulares)

d) Fundiciones maleables

e) Fundiciones aleadas

Para este caso, el objeto de estudio son las fundiciones blancas y grises que se

fundamentan como se lee a continuacin.

.

1. Descripcin.

1.1. Fundicin blanca:

La fundicin blanca tiene el carbono en forma de cementita y responde

perfectamente al diagrama de equilibrio Fe-C, figura 13.19. Para su formacin el

contenido en carbono se limita entre un 2.5 a un 3% y, sobre todo, el contenido en

Si, elemento que en mayor medida favorece la formacin de carbono libre en

forma de grafito, entre un 0.5 a un 1.5%, debiendo adems de imprimirle una

elevada velocidad de solidificacin que no facilite la formacin de placas de grafito.

5

Figura 13.19. Microestructura de una fundicin blanca, X100.

Estas fundiciones son las que poseen una mayor resistencia al desgaste y a la

abrasin, fundamentada en la gran cantidad de carburo de hierro que poseen,

centrando en estas propiedades sus aplicaciones. Tal como se observa en la

figura 13.19, la estructura de este tipo de fundiciones est formada por el eutctico

del hierro, denominado ledeburita y que se conforma con grandes lminas o zonas

blancas de cementita intercaladas con las zonas oscuras correspondientes a la

perlita, formada a su vez por lminas alternadas de ferrita y cementita. Este tipo de

fundiciones, que presentan muy baja tenacidad, producen al romper una superficie

fracturada cristalina y brillante que da origen al nombre de la fundicin.

1.2. Fundicin Gris:

Es uno de los materiales ferrosos ms empleados, su nombre se debe a la

apariencia de sus superficies al romperse. Esta aleacin ferrosa contiene en

general ms de 2 y hasta un 4% de carbono y ms de1% de silicio, adems de

manganeso, fsforo y azufre. Una caracterstica distintiva del hierro gris es que el

carbono se encuentra en general como grafito, adoptando formas irregulares

descritas como hojuelas, este grafito es el que da la tpica coloracin gris a las

superficies de ruptura de las piezas elaboradas con este material.

Las fundiciones grises se pueden clasificar de varia formas, pero una de las ms

usuales es la clasificacin por la estructura de la matriz:

a) Fundicin gris perltica: Su estructura est formada de perlita con

inclusiones de grafito (en la figura 1.1a, el grafito se ve en forma de vetas

pequeas). Como se sabe, la perlita contiene un 0,8 % de C, por

consiguiente, esta unidad de carbono se halla en la fundicin perltica gris

en estado ligado (es decir, en forma de cementita). La cantidad restante se

encuentra en estado libre, o sea, en forma de grafito.

b) Fundicin gris ferrtica: En esta fundicin la matriz es ferrita y todo el

carbono que hay en la aleacin est en forma de grafito (ver figura 1.1c).

c) Fundicin gris ferrito-perltica: La estructura de esta fundicin est

formada por ferrita y perlita e inclusiones de grafito. En esta fundicin la

cantidad de carbono ligado es menor que el 0,8 % de C (ver figura 1.1b).

6

Figura 1.1. Microestructura de la fundicin gris: a) fundicin perltica, tomada

a 200 aumentos; b) fundicin ferrito - perltica, tomada a 100 aumentos; c)

fundicin ferrtica, tomada a 100 aumentos1.

2. Propiedades de la fundicin (blanca y gris)

Las propiedades fsicas y en particular las mecnicas varan dentro de amplios

intervalos respondiendo a factores como la composicin qumica, su fractura,

rapidez de enfriamiento despus del vaciado, tamao y espesor de las piezas,

prctica de vaciado, tratamiento trmico y parmetros microestructurales como la

naturaleza de la matriz, la forma y tamao de las hojuelas de grafito.

Entre estas tenemos:

2.1 . Por su fractura.

El criterio es el aspecto de las fracturas que presentan al romperse los

lingotes de hierro, obtenidos en el horno alto colados en arena. Por el

aspecto que tienen despus de rotas las piezas fundidas, se clasifican en:

fundicin gris o blanca. La fundicin gris contiene, en general mucho silicio,

1 a 3,8 %; la blanca poco silicio, generalmente menos del 1 %.

El contenido en silicio de las aleaciones hierro - carbono y la velocidad de

enfriamiento, tienen gran influencia en la formacin de una u otra clase de

fundicin. Las velocidades de enfriamiento muy lentas favorecen la

formacin de fundicin gris; el enfriamiento rpido tiende en cambio, a

producir fundicin blanca.

Finalmente, el azufre y el manganeso ejercen tambin una cierta influencia

contraria a la del silicio, y favorecen la formacin de fundicin blanca. Sin

embargo, el manganeso y el azufre, cuando se encuentran formando

inclusiones no metlicas de sulfuro de manganeso, no ejercen influencia

favorable ni desfavorable en la formacin de grafito, ni en la aparicin de

7

fundiciones grises o blancas. Adems de estos tres tipos de fundicin, se

fabrican tambin desde hace muchos aos (1722 aproximadamente) las

fundiciones maleables.

2.2. Por su microestructura.

Las fundiciones que se obtienen en los hornos altos y en los cubilotes se pueden

clasificar de acuerdo con la microestructura en tres grandes grupos:

I. Fundiciones en las que todo el carbono se encuentra combinado, formando

cementita que al romperse presentan fracturas de fundicin blanca.

II. Fundiciones en las que todo el carbono se encuentra en estado libre,

formando grafito. Las cuales son llamadas fundiciones ferrticas.

III. Fundiciones en las que parte del carbono se encuentra combinado

formando cementita y parte libre en forma de grafito. A este grupo, que es

el ms importante de todos, pertenecen la mayora de las fundiciones que

se fabrican y utilizan normalmente, como son las fundiciones grises

atruchadas, perlticas, etc.

Es interesante sealar que en la prctica es muy difcil encontrar fundiciones en

las que todo el carbono aparezca en forma de grafito, como se acaba de indicar,

para las fundiciones del segundo grupo. Sin embargo, se cita esta clase de

fundicin que casi puede considerarse como terica, porque creemos que

sealndolas se facilita el estudio de todas las dems clases. Las fundiciones de

este grupo reciben el nombre de fundiciones grises ferrticas, y en ellas todo el

carbono se encuentra en forma de grafito.

3. Caractersticas.

3.1. En las fundiciones blancas.

el carbono aparece en forma de cementita.

La cantidad de silicio es mnima.

Las velocidades rpidas de enfriamiento favorece la formacin de la

cementita.

Tienen una alta resistencia mecnica y dureza, pero tambin gran

fragilidad (propiedades debidas a la cementita), por lo que son difciles de

mecanizar.

8

Se usan en donde la resistencia al desgaste es lo ms importante como:

Mezcladores de cemento, bolas para trituracin para acera, Boquillas de

extrusin.

3.2. En las fundiciones grises.

Presentan el carbono en forma de grafito laminar.

Suelen estar aleados con silicio (elemento muy grafitizante).

Una lenta velocidad de enfriamiento favorece la formacin de una fundicin

gris ya que la lentitud en las reacciones favorece que se formen los

constituyentes ms estables: la cementita se transforma en ferrita y grafito

(grafitizacin). Son fcilmente mecanizables ya que el grafito favorece la

salida de la viruta.

Excelente colabilidad

Buena resistencia al desgaste

Excelente respuesta a los tratamientos trmicos de endurecimiento

superficial

Poca resistencia mecnica.

4. Ventajas del hierro fundido (blando y gris)

Las fundiciones tienen innumerables usos y sus ventajas ms importantes son:

Son ms fciles de maquinar que los aceros

En su fabricacin no se necesitan equipos muy costosos.

Actan como auto lubricantes.

Son resistentes al choque trmico, a la corrosin y de buena resistencia al

desgaste.

Las piezas de fundicin son, en general ms baratas que las de acero, y su

fabricacin es tambin ms sencilla por emplearse instalaciones menos

costosas y realizarse la fusin a temperaturas relativamente poco elevadas,

siendo menores que las correspondientes a los aceros

Se pueden fabricar con relativa facilidad piezas de grandes dimensiones y

tambin piezas pequeas y complicadas, que se pueden obtener con gran

precisin de formas y medidas, siendo adems en ellas mucho menos

frecuentes la aparicin de zonas porosas que en las piezas fabricadas con

acero fundido.

9

Para numerosos elementos de motores, maquinaria, etc., son suficientes

las caractersticas mecnicas que poseen las fundiciones. Su resistencia a

la compresin es muy elevada (50 a 100 Kg./mm) y su resistencia a la

traccin (12 a 90 Kg./mm) es tambin aceptable para muchas aplicaciones.

Tienen buena resistencia al desgaste y absorben muy bien (mejor que el

acero) las vibraciones de mquinas, motores, etc., a que a veces estn

sometidas.

Como la temperatura de fusin de las fundiciones es bastante baja, se

pueden sobrepasar con bastante facilidad, por lo que en general suele ser

bastante fcil conseguir que las fundiciones de estado lquido tengan gran

fluidez, y con ello se facilita la fabricacin de piezas de poco espesor. En la

solidificacin presentan mucha menos contraccin que los aceros y adems

su fabricacin no exige como en la de los aceros, el empleo de refractarios

relativamente especiales.

5. Desventajas del hierro fundido (blanco y gris)

Las discontinuidades en la matriz de las fundiciones grises disminuyen las

propiedades de las piezas fundidas debido a que reducen la seccin til de las

piezas moldeadas y disminuyen su resistencia.

Es necesaria por eso una identificacin cuidadosa previa de stos, de manera que

puedan ser eliminadas o minimizados. El lugar, la forma y el tamao de un defecto

proveen valiosos indicios acerca de su origen. A continuacin se estudian los

defectos comunes encontrados en las fundiciones:

5.1. Porosidades:

Se refiere a aquellos defectos que se encuentran debajo de la superficie

superior del fundido y en el centro del molde. Estos defectos pueden ser de

forma esfrica o irregular. Muchos de estos huecos contienen escoria, y

algunas cavidades contienen metal segregado.

El metal fro, resultante de una temperatura de vaciado baja, es la causa

principal de estas porosidades. Esto explica porqu el fundido ltimo,

vaciado de una cuchara, es el que ms posibilidades tiene de resultar

defectuoso. La combinacin de excesivos niveles de azufre y manganeso

producen tambin piezas con defectos de este tipo. Por tanto, para evitar

este tipo de defectos se deben evitar altos contenidos de azufre y de

manganeso, y, asimismo, bajas temperaturas de vaciado.

La formacin de las porosidades se debe a que cuando la temperatura del

metal fundido cae, se forman sulfuros de manganeso y se separan del

metal fundido. Estos flotan sobre la superficie donde se mezclan con la

escoria de la cuchara (silicatos de hierro y de manganeso), creando una

10

escoria de muy alta fluidez. Esta escoria entra en las cavidades del molde,

reacciona con el grafito precipitado durante la reaccin eutctica, y resulta

en la evolucin de monxido de carbono y la formacin de las porosidades.

Temperaturas apropiadas del metal, niveles balanceados de azufre y

manganeso, cucharas limpias, y una buena prctica de quitar la capa de

escoria de la superficie minimizan estas porosidades.

5.2. Rechupe:

La densidad de un metal lquido es generalmente inferior a la densidad de

ese mismo metal solidificado. El metal se contrae en estado lquido desde

la temperatura de colada (contraccin lquida), tambin se contrae durante

el cambio de estado lquido - slido. A la suma de la contraccin lquida y

de la contraccin por solidificacin, se le denomina rechupe. Cuanta ms

alta sea la temperatura en el momento de colar, ms acentuada ser la

diferencia entre el volumen especfico del lquido y el del slido y, por tanto,

mayor ser el rechupe.

El rechupe as definido comprende tanto la contraccin macroscpica, o

macrorrechupe, como la contraccin microscpica o microrrechupe.

Frecuentemente aparece en los espacios interdendrticos rellenos por

lquido no conectado con el resto del metal lquido, cuando los dendritos

estn muy desarrollados. Al solidificar - y contraerse, por tanto estas

pequeas porciones lquidas, no conectadas, forman porosidades internas:

esto es el microrrechupe.

5.3. Cavidades de contraccin:

Pueden aparecer o bien aisladas o interconectadas, como vacos de forma

irregular. Secciones gruesas y zonas calientes, tales como reas

adyacentes a alimentadores o regiones que experimentan cambios en el

tamao de la seccin, son ms susceptibles a este tipo de defectos.

Los factores que promueven la formacin de cavidades de contraccin

incluyen: falta de rigidez del molde, inadecuada composicin del metal,

temperatura de vaciado incorrecta, y un alto grado de nucleacin. Estos

factores pueden actuar independientemente o combinados.

5.4. Las sopladuras:

En estado fundido los metales suelen retener gran volumen de gases en

disolucin o en forma de compuestos lquidos inestables. As por ejemplo,

el hierro lquido disuelve monxido de carbono, dixido de carbono,

hidrgeno, nitrgeno, vapor de agua, oxgeno, etc. Cuando la temperatura

del fundido desciende hasta el umbral de la solidificacin, se produce una

rpida disminucin de la solubilidad y los gases se desprenden del metal

lquido. Su desprendimiento prosigue a lo largo de todo el proceso de

solidificacin.

Cuando el desprendimiento de gases se opera en un metal casi totalmente

solidificado, que no permite su salida, los gases quedan retenidos: parte en

11

las porosidades interdendrticas, y parte en el interior de las cavidades de la

masa metlica an plstica.

Estas cavidades reciben el nombre de sopladuras y pueden ser perifricas

o internas.

El aire que llenaba el molde y queda retenido durante la colada puede dar

origen tambin a cavidades, en la masa metlica. Los gases ocluidos en las

piezas moldeadas pueden deberse tambin a la accin del metal lquido

sobre el agua que humedece los moldes: el rpido desprendimiento del

vapor de agua del molde origina poros superficiales denominados

picaduras.

6. Conclusiones:

El hierro fundido gris o blanco aunque es una aleacin de hierro y carbono

presenta unas condiciones totalmente diferentes al acero comnmente

conocido ya que en el hierro fundido se incrementan los contenidos de

carbono para obtener aleaciones disponibles para ser empleadas en

distintos tipos de elementos de trabajo.

El hierro fundido contiene unas caractersticas importantes en el momento

de ser empleado en la prctica. Es el caso de los motores elctricos que

comnmente son elaborados (su carcasa o estator) en fundicin gris, la

cual entra a realizar funciones especficas dentro de este como: absorber

las vibraciones generadas en el sistema, disminuir el peso del motor o

simplemente entregar la facilidad de realizar mecanizados de reparacin

(camisas) en sus tapas.

Este tipo de fundiciones reciben su nombre en especial debido a que en el

momento de su fractura se puede observar una coloracin blanca o gris

dependiendo o determinando as su forma microestructural; entregndonos

as informacin sobre que fundicin especifica estamos analizando.

En la parte prctica se puede observar que las fundiciones grises generan

menos chispa al momento de ser pulidas, en comparaciones de los aceros

comnmente conocidos. Esto nos puede ser de gran ayuda para determinar

si una pieza es de uno u otro material en especial.

7. Bibliografa:

www.arquys.com/contenidos/fundiciones-propiedades.html

www.biblioteca.udep.pe/BibVirUDEP/pdf/1_43_187_9_279.pdf

materias.fi.uba.ar/0750/Resumen%20Fundiciones%20hierro.pdf

monografas.umcc.cu/monos/2010/Quimec/mo1019.pdf

es.scribd.com/doc/19783227/Hierro-Fundido.

Вам также может понравиться

- Examen de Metalurgia 23Документ2 страницыExamen de Metalurgia 23Rodolfo Augusto Guerrero Reyes50% (2)

- SoldaduraДокумент49 страницSoldaduraJuanJesusChanamePiscoya100% (2)

- PROCOTEДокумент2 страницыPROCOTEMarco Antonio TeranОценок пока нет

- 16 - 4130Документ1 страница16 - 4130alebanyОценок пока нет

- A PRACT Elasticidad #01 ULAДокумент5 страницA PRACT Elasticidad #01 ULANicolas Alvitres GrundyОценок пока нет

- Clase Principales Equipos y MaquinariasДокумент59 страницClase Principales Equipos y MaquinariasLeon Crispin100% (1)

- ExamenДокумент14 страницExamenAlexander Becerra MartínezОценок пока нет

- Ejercicios de Acero y MaderaДокумент14 страницEjercicios de Acero y MaderaJuan Daniel ArqqueОценок пока нет

- Fases Del AceroДокумент49 страницFases Del AceroKarina Zuniga HuancaОценок пока нет

- Instalaciones Hidráulicas y Sanitarias - Grifería Hidrostática, Sanitario de Tanque 2Документ24 страницыInstalaciones Hidráulicas y Sanitarias - Grifería Hidrostática, Sanitario de Tanque 2Manuales de InteresОценок пока нет

- Fundiciones PDFДокумент4 страницыFundiciones PDFCarlosОценок пока нет

- Reporte Complejos Coloridos de HierroДокумент7 страницReporte Complejos Coloridos de HierroFernanda GómezОценок пока нет

- Presentacion API 1104Документ104 страницыPresentacion API 1104JoseCordova0% (1)

- P' Number (Base Metal) Details: As Per ASME Sec. IX P' No Example TypeДокумент2 страницыP' Number (Base Metal) Details: As Per ASME Sec. IX P' No Example TypeAshish GhadiyaОценок пока нет

- Tipos de RoscasДокумент9 страницTipos de Roscasjchender515Оценок пока нет

- Marco Teorico y Conclusion Practica 6Документ3 страницыMarco Teorico y Conclusion Practica 6Luis EscamillaОценок пока нет

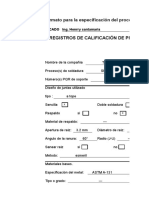

- Formato para La Especificacion Del Procedimiento de Soldadura (WPS)Документ9 страницFormato para La Especificacion Del Procedimiento de Soldadura (WPS)OrlandoRiosОценок пока нет

- Acu CivilesДокумент2 страницыAcu CivilesErik RamosОценок пока нет

- Cuadro Comparativo de La 055 y 024 SSTДокумент212 страницCuadro Comparativo de La 055 y 024 SSTJhimy Gomez RocaОценок пока нет

- Fichas Técnicas de MaterialesДокумент54 страницыFichas Técnicas de MaterialesTonyChinОценок пока нет

- Portafolio MetalmecanicoДокумент31 страницаPortafolio MetalmecanicoAnonymous mv84nhzОценок пока нет

- Problemas Propuestos Fundamentos de CorrosionДокумент2 страницыProblemas Propuestos Fundamentos de CorrosionMoisés Guzmán HОценок пока нет

- Herramientas de ConstruccionДокумент13 страницHerramientas de ConstruccionroelОценок пока нет

- Soldadura Trazado y Corte EnsamblajeДокумент45 страницSoldadura Trazado y Corte EnsamblajeHumberto Orozco0% (2)

- Presentación de MedallasДокумент10 страницPresentación de MedallasJUAN LUCIO ORTEGA TRIVEÑOОценок пока нет

- Indura 7018 RH - Aws E-7018 PDFДокумент1 страницаIndura 7018 RH - Aws E-7018 PDFAndres Alexis Rubilar MatamalaОценок пока нет

- VW 01106-1 Es PDFДокумент34 страницыVW 01106-1 Es PDFewva12Оценок пока нет

- Laboratorio N 6Документ9 страницLaboratorio N 6Juan ChiqueОценок пока нет

- 5-Hidróxidos, Ácidos y SalesДокумент12 страниц5-Hidróxidos, Ácidos y SalesKarlitah OjedaОценок пока нет