Академический Документы

Профессиональный Документы

Культура Документы

Regulacion Correcta para Grano de Trigo

Загружено:

Dcf Edu0 оценок0% нашли этот документ полезным (0 голосов)

21 просмотров8 страницОригинальное название

Regulacion Correcta Para Grano de Trigo

Авторское право

© © All Rights Reserved

Доступные форматы

PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PDF, TXT или читайте онлайн в Scribd

0 оценок0% нашли этот документ полезным (0 голосов)

21 просмотров8 страницRegulacion Correcta para Grano de Trigo

Загружено:

Dcf EduАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 8

Cmo regular correctamente la Cosechadora para la Campaa de Grano Fino

Ing. Agr. Hernn Ferrari

INTA PRECOP - INTA EEA Concepcin del Uruguay

Con el objetivo de disminuir las prdidas cuantitativas de granos, mantener la calidad original del

producto cosechado y reducir el gasto energtico y el desgaste de los componentes mecnicos de la

cosechadora, el Proyecto PRECOP Mdulo Cosecha de Granos, describe algunas regulaciones clave

para lograr con xito una cosecha eficiente en la campaa de fina.

Regulacin de Cabezal

Molinete

Para un trigo normal es aconsejable que el eje del molinete se encuentre desplazado unos 15 20 cm por

delante de la barra de corte (Figura 1), con sus pas en posicin vertical y verificar que las mismas ingresen

inmediatamente por debajo de las espigas. En estas condiciones la velocidad de giro del molinete debera

rondar en un 15 % ms que la velocidad de avance de la mquina (velocidad tangencial).

En el caso de encontrarse con una situacin de cultivo denso y alto, es recomendable ubicar el molinete

hacia arriba, atrs (contra la cabina de la mquina) y con las pas ligeramente hacia adelante. Esto se

debe a que, en esta situacin, la funcin de apoyo al corte, que normalmente hace el molinete, lo estn

realizando las plantas contiguas. Aqu la velocidad rotacional no debera superar un 10 % ms a la del

avance de la cosechadora.

En el extremo opuesto, cultivo ralo, volcado o con bajo porte (Figura 2), la necesidad estara radicada en

trasladar al molinete hacia adelante y abajo, permitiendo captar y levantar el cultivo. Para complementar

esto, se debern posicionar a las pas hacia atrs, tan retradas como volcado est el cultivo. La velocidad

del molinete deber ser entre un 20 y 35 % ms que la de avance.

Figuras 1 y 2

Barra de corte

Para las cosechadoras que permiten regulacin en el ngulo de ataque de la barra de corte, es

recomendable que esta se mantenga completamente horizontal, de esta forma se reducir el movimiento

horizontal de las plantas (menor desgrane) y se gastar menos energa para el corte (ahorro de

combustible).

No olvidar de controlar, al menos una vez a la semana, con una hoja de cierra (0,5 mm) la luz entre cuchilla

y contra cuchilla y la luz entre planchuela porta cuchillas y placa de desgaste (Figura 3). La correccin de

estas reducir el desgrane, aumentar la capacidad de corte, reducir el gasto energtico y aumentar la

vida til de las transmisiones.

Observacin: No modificar las pulsaciones por minuto originales de la barra de corte. El aumento de las

mismas conlleva a reducir la capacidad de corte.

Figura 3

Precaucin

Precaucin

Al realizar cualquier reglaje bajo la plataforma de corte, coloque siempre trabas de seguridad en los

cilindros hidrulicos.

Sinfn

Revisar peridicamente la luz entre las chapas rascadoras (desbarbadoras) y la espira del sinfn (Figura

4). Esta debe ser la mnima posible, con esto se conseguir entregar el material de manera uniforme, sin

formacin de bolos (gran responsables de una mala trilla).

No colocar prolongador central de sinfn cuando el rendimiento del trigo o cebada sea superior a 3.000

Kg/ha, esto provocara una excesiva concentracin de material en el centro del sistema de trilla, causando

en trilla transversal un mayor desgaste en el centro del cilindro y en trilla axial una alimentacin a

borbotones.

Figura 4

Acarreador

El acarreador es otra posible fuente de prdidas (Figura 5). Se debe asegurar que las barras de las

cadenas acarreadoras pasen lo ms cerca posible del sinfn dejando un espacio de 10 a 12 mm respecto

del piso en posicin de trabajo.

Figura 5

Regulacin del Sistema de Trilla

Transversal o convencional

Lo primero a tener en cuenta es la luz entre cilindro/cncavo (Figura 6). Es primordial que la apertura del

mismo sea mayor a la entrada que a la salida (prcticamente el doble). Esto se debe a que el mayor

volumen de material se presenta al comienzo de la trilla y va disminuyendo progresivamente por el colado

del material a travs de las grillas del cncavo. De esta manera, se logra una trilla progresiva y eficiente,

utilizando toda la capacidad del sistema.

Figura

Es frecuente encontrar esta regulacin invertida (ms abierto a la salida que a la entrada), con la intencin

de evitar atoramientos. Sucede que su accin genera una trilla ms agresiva (mayor dao sobre los

granos), desperdicio del 60% del sistema de trilla (mayor gasto de combustible, menor velocidad de

avance, espigas sin trillar).

Como separacin de referencia se podra aconsejar, en trigo seco, 20 mm adelante y 15 mm atrs,

mientras que en trigo hmedo, 10 y 7 mm respectivamente.

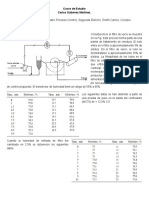

Velocidad del Cilindro

La velocidad rotacional del cilindro de trilla se debe establecer en funcin de las condiciones del cultivo,

tomando como criterio principal que no salgan por la cola de la mquina espigas sin trillar y que en la tolva

no se encuentren granos daados. De ah se puede tomar como velocidad de referencia la descripta en el

siguiente cuadro:

Estado del

Cultivo

Vel. Tang.

(m/seg)

Dimetro (mm)

510 560 610 660

Rpm cilindro

Trigo Seco 24 900 800 750 700

Trigo

Hmedo

35 1315 1200 1100 1000

Axial

Para concretar una regulacin correcta del sistema axial primero se debe conocer sobre qu sistema se

va a trabajar:

Trilla por fuerzas centrfugas: son generalmente los rotores que poseen muelas en toda su longitud

(Figura 7).

Figura 7

Trilla por friccin: rotores con muelas de trilla y pas de separacin (Figura 8).

Figura 8

El principio de funcionamiento es totalmente diferente, las de trilla centrfugas trabajan a mayores

revoluciones de rotor que las de friccin con apertura de camisa mayor en la primera y menor en la

segunda, lo cual compensa las diferencias energticas y la calidad de proceso.

Como parmetro de referencia se podra establecer para las de trilla centrfuga los siguientes valores:

Estado del

Cultivo

Rotor Axial Centrfugo

Vel. Tang.

(m/seg)

Ejemplo 1:

RPM (760 mm )

Ejemplo 2:

RPM (430 mm

)

TrigoSeco 26 650 1100

Trigo Hmedo 37 930 1600

Y para las de friccin, los valores son los siguientes:

Estado del

Cultivo

Rotor Axial por Friccin

Vel. Tang.

(m/seg)

Ejemplo:

RPM (750 mm )

Trigo Seco 15 380

Trigo Hmedo 24 610

Regulacin de deflectores del rotor axial

Los deflectores (Figura 9), encargados de homogeneizar la distribucin de granos trillados en todo el ancho

del sistema de limpieza, deben ser regulados en funcin del tipo y humedad de grano, o sea, del peso

especfico del material trillado. Para hacer una regulacin eficiente se debe recorrer con la mquina, en

funcionamiento, unos 50 o 100 m en el lote, luego se la detiene y se extrae por separado todo el material

colectado en cada uno de los sinfines alimentadores de zarandn, se pesan y como resultado no debe

encontrarse una diferencia mayor al 5 % entre el contenido de cada uno de los sinfines, de esa manera

lograremos una alimentacin pareja del sistema de limpieza, con menores prdidas por cola y mayor

aprovechamiento del viento limpiador (menor gasto energtico).

Figura 9

Para asegurar una regulacin ptima del sistema de limpieza, en primer lugar se tiene que ajustar el juego

de zarandas. Para ello, se hace circular a la mquina durante un trayecto corto y se obtiene de la tolva una

muestra de granos que ser representativa del lote, se cierran por completo las cribas del zarandn

(zaranda de primera limpieza) y se deposita sobre l dicha muestra (Figura 10). Seguidamente, mediante

el registro de zarandn (Figura 11), se abren cuidadosamente las cribas y al observar caer los granos se

detiene, se toma con un calibre la medida de apertura, por ejemplo 8 mm. Con ese valor regulamos todo

(Figura 12), le damos el mismo a zaranda (zaranda de segunda limpieza), o sea 8 mm, un 50% ms a

zarandn (12 mm) y un 100% ms a prolongador de zarandn (16 mm). Teniendo esta relacin concretada

no deberamos tener ningn problema en el trabajo de zarandas. De ahora en ms solo queda regular,

desde la cabina del operador, las revoluciones del ventilador hasta lograr no encontrar material sucio

(granza) en tolva ni prdidas de granos sueltos por la cola de la mquina.

En caso que la cosechadora cuente con deflectores de viento (Figura 13), es aconsejable colocar al

primero (ms cercano a la cabina) bien hacia adelante, con eso se logra una corriente de alta presin y

bajo caudal, lo que genera la limpieza del 60 % de los granos. El segundo deflector se posicionar en

funcin de la humedad de los granos, ms hmedo hacia adelante y ms seco hacia atrs.

Figura 10

Figura 11

Figura 12

Como valores de referencia para entrar al lote, previo a la regulacin, se pueden usar los descriptos

anteriormente como ejemplo.

Figura 13

Para que el sistema de limpieza trabaje bien, se debe mantener un espesor de material uniforme en todo

el recorrido del zarandn. Por eso es que en la mayora de las cosechadoras cuenta con tres puntos de

regulacin en altura.

Cuando la alimentacin es abundante (condiciones normales), el zarandn debe estar bien horizontal; a

medida que la cantidad de material que entra a la cosechadora disminuye (bajos rendimientos), la

posicin de ste debe ascender progresivamente hasta lograr una capa uniforme en toda su longitud.

Si no se logra un eficiente colado, se enva mucha cantidad de granos limpios a la retrilla, aumentando el

dao por partido y graves prdidas por saca pajas. Se considera aceptable hasta un 10 % de grano

limpio en el retorno. Si se supera este valor es probable que no est dada la relacin antes descripta

entre zarandn, zaranda y prolongador de zarandn.

Si se observa que el retorno est cargado de pajas largas y muchas puntas de panojas, se debe corregir

la trilla y aumentar el caudal de aire del ventilador. Si el cultivo se encuentra enmalezado se recomienda

revisar el conjunto de zarandas de manera frecuente para verificar que las cribas de las zarandas no se

tapen.

Observacin

De todo lo descripto es importante aclarar que cada modificacin que se realice en la mquina

cosechadora debe efectuarse individualmente, de esta manera se sabr cul fue la que dio el mejor

resultado, a fin de conseguir el efecto deseado.

Autores:

Proyecto PRECOP, INTA Manfredi, Ruta 9, km 636, 5988 Manfredi.

Tel: 03572 493039 / 53 / 58 Fax: 03572 493039

email: agripres@onenet.com.ar / eeamanfredi.agroind@inta.gob.ar

Pgina web: www.cosechaypostcosecha.org

Consultas a Profesionales del PRECOP

Вам также может понравиться

- Norma Coguanor NTG 41017 h11 Astm c805 PDFДокумент10 страницNorma Coguanor NTG 41017 h11 Astm c805 PDFWilliam Montiel Cardozo100% (1)

- 2149 Medios Filtrantes Granulares STAP RequisitosДокумент14 страниц2149 Medios Filtrantes Granulares STAP RequisitosFausto ZuritaОценок пока нет

- DUCTILIDADДокумент9 страницDUCTILIDADEddy TcОценок пока нет

- Hallar Las Derivadas Parciales Primeras de La Función Mediante y Evaluarlas en El Punto Dado:, 3 + 2 P (1,2)Документ12 страницHallar Las Derivadas Parciales Primeras de La Función Mediante y Evaluarlas en El Punto Dado:, 3 + 2 P (1,2)Gabriel FaríasОценок пока нет

- Factor de Fricción de Flujo Completamente DesarrolladoДокумент3 страницыFactor de Fricción de Flujo Completamente DesarrolladoAly HerreraОценок пока нет

- Laboratorio Sobre Pupitres ErgonómicosДокумент37 страницLaboratorio Sobre Pupitres ErgonómicosRobertoОценок пока нет

- Trabajo de RotaciónДокумент3 страницыTrabajo de RotaciónjosedavidsamaОценок пока нет

- Relojes Franceses, Holandeses y Caja AltaДокумент65 страницRelojes Franceses, Holandeses y Caja AltaLuis Orueta Blanco50% (2)

- Test Movimiento ParabólicoДокумент3 страницыTest Movimiento ParabólicoJackeline Gutierrez ArenasОценок пока нет

- 20 Trabajado Metalico de LáminasДокумент9 страниц20 Trabajado Metalico de LáminasRussell Alba SoriaОценок пока нет

- LABGC-01GP - Guía Práctica CBR PDFДокумент5 страницLABGC-01GP - Guía Práctica CBR PDFHolger Javier Sarmiento SegoviaОценок пока нет

- Equipo de Perforacion y Sus ComponentesДокумент55 страницEquipo de Perforacion y Sus Componentesperea_hernan83% (6)

- ParalelismoДокумент6 страницParalelismolidiaacin6005Оценок пока нет

- Guia de Laboratorio 2 Fisica 2 CIRCUITOSДокумент7 страницGuia de Laboratorio 2 Fisica 2 CIRCUITOSLos Del Sur Valledupar50% (4)

- Eia1 Es PDFДокумент174 страницыEia1 Es PDFEinner Arturo Jaimes LopezОценок пока нет

- Casos de EstudioДокумент3 страницыCasos de EstudioENRIQUE ROBLESОценок пока нет

- MRU Respuestas MultiplesДокумент3 страницыMRU Respuestas MultiplesMYNO0R KANELOОценок пока нет

- Trabajo Practico Nº1-Grupo 4Документ8 страницTrabajo Practico Nº1-Grupo 4Ariadna WolfОценок пока нет

- El Lazo Social Del Trabajo - Paradojas ActualesДокумент18 страницEl Lazo Social Del Trabajo - Paradojas Actualeslu-mia100% (1)

- Curso de Patrones de Embarcacion Deportiva A Vela y Motor 2 PDFДокумент160 страницCurso de Patrones de Embarcacion Deportiva A Vela y Motor 2 PDFHeidi ReedОценок пока нет

- Taller 2 - Potencial Eléctrico y CapacitanciaДокумент6 страницTaller 2 - Potencial Eléctrico y CapacitanciaAnibal Tobar0% (1)

- Expediente Tecnico Puente Delta - Rutas de LIma Rev 01 - 29 Mayo 2014Документ39 страницExpediente Tecnico Puente Delta - Rutas de LIma Rev 01 - 29 Mayo 2014Jorge BazánОценок пока нет

- Coordinacion de Reles de SCДокумент6 страницCoordinacion de Reles de SCAli FialloОценок пока нет

- Calculo de Una Vivienda UnifamiliarДокумент23 страницыCalculo de Una Vivienda UnifamiliarJob Valencia TОценок пока нет

- Estudio Cinetico de La Descomposicion Catalizada de Peroxido de Hibrogeno Sobre Carbon ActivadoДокумент5 страницEstudio Cinetico de La Descomposicion Catalizada de Peroxido de Hibrogeno Sobre Carbon ActivadoDyanys CarolynaОценок пока нет

- 13 La Resistencia ElectricaДокумент1 страница13 La Resistencia ElectricaLUISA FERNANDA PRIETOОценок пока нет

- TURBINAДокумент107 страницTURBINALidia Veronica Coaquera MamaniОценок пока нет

- Electricidad en Pabellones QururgicosДокумент104 страницыElectricidad en Pabellones QururgicosThristyan AsassinОценок пока нет

- PM II 4o Tema - Reactivos2Документ64 страницыPM II 4o Tema - Reactivos2Gonzalo Bañados ZepedaОценок пока нет

- Iluminacion y Color ACHS PDFДокумент2 страницыIluminacion y Color ACHS PDFElizabethAnaliaGallardoCamposОценок пока нет