Академический Документы

Профессиональный Документы

Культура Документы

(Procesos) Taller Soldadura

Загружено:

Ron Jaggermeister Olmeca GuarinАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

(Procesos) Taller Soldadura

Загружено:

Ron Jaggermeister Olmeca GuarinАвторское право:

Доступные форматы

TALLER

SOLDADURA

PRESENTADO POR:

HELVER GARZN MANRIQUE

PROFESOR:

ING. ELEACXER PINZN

ASIGNATURA:

PROCESOS INDUSTRIALES

TCNICA PROFESIONAL EN PROCESOS INDUSTRIALES

Bogot D.C mayo del 2011

GRUPO: P1A

TALLER SOBRE SOLDADURA

1) ENSAYOS DESTRUCTIVOS Y NO DESTRUCTIVOS DE LA SOLDADURA

Para entender mas afondo las temticas analizadas en este taller es necesario

explicar el proceso de soldadura, el cual radica en que dos piezas metlicas, o dos

partes de la misma pieza, se unan slidamente. Esta unin se produce con el

calentamiento de las superficies a soldar, y pueden ser puestas en contacto con o sin

aportacin de una sustancia igual o semejante a las piezas a unir. La fuente de calor

puede ser una llama, un plasma, un arco elctrico, un haz de electrones o un haz

lser. El proceso de calentamiento de las superficies a soldar puede implicar que se

fundan las zonas por donde debe realizarse la unin, o una de ellas que no se

fundan ninguna de las partes, sino que se unan mediante presin. La soldadura se

utiliza tambin para la construccin de piezas con formas complicadas y se puede

realizar elevando la temperatura, o nicamente con presin. Los procedimientos de

soldadura de metales se pueden clasificar como soldadura heterognea y soldadura

homogenea.

La soldadura heterognea: se realiza para materiales de distinta naturaleza, puede

desarrollarse con o sin metal de aportacin cuando los metales son iguales y el

metal de aportacin es distinto. Esta puede ser Blanda como en el caso de la

soldadura de Estao (Sn) y Plomo (Pb), o fuerte en el caso de la soldadura amarilla

como el cobre (Cu) y la plata (Ag).

La soldadura homognea: se lleva a cabo cuando tanto los materiales como el metal

de aportacin son iguales o de la naturaleza. Cuando la soldadura se hace sin metal

de aportacin se le conoce como autgena y se puede hacer por forja, aluminotermica

(por fusin, por presin, por fusin y presin), ultrasnica, por frotamiento y elctrica.

La soldadura elctrica se puede realizar por arco o resistencia.

Ya entendiendo un poco ms de lo que se trata el proceso de soladura, podemos

entrar a hablar sobre los mtodos de control de calidad que se aplican e este proceso

de tipo industrial, donde en este caso nos compete hablas de los tipos de ensayos

destructivos y no destructivos, empezaremos hablando de los primeros:

ENSAYOS DE TIPO DESTRUCTIVO EN LA SOLDADURA

Es cualquier tipo de prueba practicada a un material, donde se altera de manera

intermitente o permanente sus propiedades fsicas, qumicas, mecnicas o

dimensionales, estas pruebas consisten en destruccin fsica total o leve de la de la

soldadura con el fin de evaluar sus caractersticas. Esos mtodos se utilizan con

frecuencia para un nmero de aplicaciones. Algunas de estas aplicaciones incluyen la

calificacin del procedimiento de soldadura y las pruebas de rendimiento del soldador,

la inspeccin de muestreo de las soldaduras de produccin, investigacin y trabajo de

anlisis de fallas. Una serie de estos mtodos de prueba de soldadura se utilizan para

determinar la integridad de la soldadura o el rendimiento. Por lo general implican corte

y/o romper el componente de soldados, la evaluacin de diferentes caractersticas

mecnicas y fsica:

Pruebas Macro Etch

Este mtodo de prueba generalmente involucra la extraccin de pequeas muestras

de la unin soldada, Estas son pulidas a travs de su seccin transversal y despus

grabadas utilizando algn tipo de mezcla de cido dbil, dependiente de la materia

prima utilizada. El grabado cido proporciona un aspecto visual claro de la estructura

interna de la soldadura, se observa a menudo en la lnea de fusin que es la transicin

entre la soldadura y el material base. Elementos tales como la profundidad de la

penetracin, la falta de fusin, penetracin de las races inadecuada, porosidad,

grietas y las inclusiones pueden ser detectados durante la inspeccin de la muestra de

grabado al agua fuerte. Este tipo de inspeccin es obviamente una instantnea de la

calidad de longitud de soldadura en general cuando se utilizan para el muestreo de

inspeccin de soldaduras de produccin. Este tipo de prueba se utiliza a menudo con

la finalidad de identificar los problemas de soldadura, como inicio de la grieta cuando

se utiliza para los anlisis de fracaso.

Filete de soldadura prueba de Quiebre

Esta tipo de prueba consiste en romper un cordn de soldadura de la muestra que

est soldada en un solo lado. La muestra cuenta con la carga aplicada a su lado sin

soldar, transversal a la soldadura y dirigida a su lado sin soldar (por lo general en una

prensa). La carga se incrementa hasta que la soldadura falle. La muestra no es

entonces una inspeccin que determine la presencia y el alcance de las

discontinuidades de soldadura. Esta prueba le dar una buena indicacin sobre el

alcance de las discontinuidades en toda la longitud de soldadura de prueba

(normalmente de 6 a 12 pulgadas). Este tipo de inspeccin de soldaduras puede

detectar elementos como:

La falta de fusin, porosidad y las inclusiones de escoria. Este mtodo de prueba se

utiliza a menudo en combinacin con la prueba de grabar macros. Estos dos mtodos

se complementan entre s, proporcionando informacin en detalle sobre las

caractersticas similares y diferentes.

Ensayo de Tensin Transversal

Como una gran proporcin de diseo se basa en las propiedades de traccin de la

unin soldada, es importante conocer las propiedades de traccin del metal base y del

metal de soldadura, el vnculo entre la base y la soldadura, y los afectados por el calor,

zona de ajustarse a los requisitos de diseo. La resistencia a la traccin de la unin

soldada se obtiene con ensayos apruebe de error. La resistencia a la traccin se

determina dividiendo la carga mxima requerida durante las pruebas por el rea de

corte transversal. El resultado ser en unidades de tensin por cada rea de la

seccin. Esta prueba casi siempre se requiere como parte de la prueba mecnica en la

calificacin de las especificaciones de procedimiento de soldadura para soldaduras de

ranura.

Guiada Bend Test

Este es un mtodo de ensayo en el que un espcimen se dobla a un radio de

curvatura especificado. Varios tipos de ensayos de flexin se utilizan para evaluar la

ductilidad y la solidez de las uniones soldadas. Las pruebas se toman generalmente

transversalmente al eje de soldadura y se puede doblar en las mquinas de mbolo de

ensayo o en plantillas de ensayo envolvente curva. Las pruebas se hacen con la cara

de soldadura de la tensin y la raz. Al doblar las placas de las pruebas de espesor,

del lado doble, las muestras suelen ser cortadas de la unin soldada y se inclina con la

seccin transversal de la tensin de soldadura. La gua ensayo de plegado es ms

utilizada en el procedimiento de soldadura y las pruebas de rendimiento de calificacin

del soldador. Este tipo de pruebas son particularmente buenas para encontrar defectos

de lnea de fusin, que a menudo se abren en la superficie de la placa durante el

procedimiento de prueba.

ENSAYOS DE TIPO NO DESTRUCTIVO EN LA SOLDADURA

Un ensayo no destructivo es cualquier tipo de prueba practicada a un material, sin

alterar de manera permanente sus propiedades fsicas, qumicas, mecnicas o

dimensionales, aunque sobre esta ltima, pueden implicar un dao imperceptible o

nulo. Los diferentes mtodos de ensayos no destructivos se basan en la aplicacin de

fenmenos fsicos tales como ondas electromagnticas, acsticas, elsticas, emisin

de partculas subatmicas, capilaridad, absorcin y cualquier tipo de prueba que no

implique un dao considerable a la pieza evaluada.

Los ensayos no destructivos proveen datos menos exactos acerca del estado del

defecto a medir que los ensayos destructivos, sin embargo, suelen ser ms baratos

para el propietario de la pieza a examinar, ya que no implican la destruccin de la

misma. En ocasiones los ensayos no destructivos buscan nicamente verificar la

homogeneidad del material analizado, por lo que se complementan con los datos

provenientes de los ensayos destructivos.

Ensayo visual (VT)

Es una de las pruebas no destructivas ms utilizadas, gracias a ella, es posible

obtener informacin inmediata de la condicin superficial de los materiales que estn

siendo evaluados ya que permite observar muchas caractersticas de una unin

soldada, algunas relacionadas con las dimensiones y otras acerca de la presencia de

discontinuidades dentro de las piezas soldadas.

Como su nombre lo dice, el ensayo o inspeccin visual consiste en recorrer

detenidamente la superficie, en este caso de la soldadura y con la ayuda de una lupas,

linterna, espejo tipo odontolgico, galgas e instrumentos de medicin como

fluxmetros y reglas, e identificar discontinuidades y determinar si dicha unin tiene

una calidad adecuada para su aplicacin. Para definir esto el inspector comparara lo

observado con las caractersticas y criterios de aceptacin de calidad en soldadura, los

cuales provienen de diversas fuentes, como dibujos de fabricacin que muestren el

tamao de los cordones permitido, su longitud precisa y ubicacin requerida. Estos

requisitos dimensionales han sido establecidos a travs de clculos tomados de

diseos que cumplen los estndares de la unin soldada.

Quien realiza este ensayo debe ser un inspector de soldadura formalmente calificado,

con conocimientos y experiencia para llevar a cabo dicha inspeccin. A nivel

internacional existe un programa, para el entrenamiento, capacitacin y certificacin de

inspectores de soldadura, el cual fue creado en Estados Unidos y es administrado y

avalado por la American Welding Society (AWS). Tambin es importante aadir que

la inspeccin visual de toda la soldadura, comienza por el mismo soldador.

A pesar de que este ensayo sea practicado por personal altamente calificado, por ser

de tipo visual solo permite reconocer discontinuidades que aparecen sobre la

superficie por lo tanto muchas veces requiere tcnicas de ensayos no destructivos

complementarias.

Ensayo con lquidos penetrantes (PT)

Este tipo de ensayo es empleado para detectar e indicar discontinuidades abiertas a la

superficie en materiales slidos no porosos y se puede aplicar perfectamente para la

exanimacin de los acabados de soldadura.

El mtodo o prueba de lquidos penetrantes es basado en el principio fsico conocido

como capilaridad, el cual consiste en los fluidos gracias a su tensin superficial

originan una cohesin entre las molculas superficiales y resisten una determinada

tensin. De esta manera, un primer lquido con baja tensin superficial penetra los

poros y es retenido en las discontinuidades y fisuras. Como dato importante la

penetracin ocurre independientemente de la orientacin de las grietas, ya que no es

la gravedad la que hace introducirse el lquido en la discontinuidad.

Posteriormente se limpia y se aplica un lquido absorbente, comnmente llamado

revelador que es de color diferente al lquido penetrante, de esta manera se

incrementa la evidencia de las discontinuidades, tal que puedan ser vistas ya sea

directamente o por medio de una lmpara o luz negra.

Procedimiento para ensayo de lquidos penetrantes

Los diferentes parmetros que se deben tener en cuenta al momento de la realizacin

de este ensayo son uncialmente la limpieza. Consiste en eliminar de la zona a

inspeccionar cualquier resto de contaminante que dificulte, tanto la entrada del

penetrante en las discontinuidades como la posterior eliminacin del que queda sobre

la superficie. La limpieza se puede realizar con detergente, disolvente, vapor

desengrasante, limpiadores alcalinos, ultrasonidos, decapantes, ataque acido o

mediante medios mecnicos.

Posteriormente se lleva a cabo la aplicacin del liquido cubriendo la superficie a

inspeccionar, dependiendo de la forma y el tamao de la pieza, el penetrante se

puede aplicar por inmersin, brocha o pincel o por pulverizacin. Hay un tiempo de

penetracin necesario para que dicho lquido pueda llenar por capilaridad las

discontinuidades.

Despus se limpia el exceso de lquido. Existen penetrantes lavables con agua,

penetrantes post-emulsionables y penetrantes eliminables con disolvente. Se procede

a secar la superficie evaluada y se aplica el revelador en forma seca o finamente

pulverizado en una suspensin acuosa o alcohlica de rpida evaporacin, . Existen

varias tcnicas recomendadas para una aplicacin eficaz de los distintos tipos de

reveladores. Estas son mediante espolvoreado, inmersin, lecho fluido y pulverizacin.

La fina capa de revelador absorbe el lquido penetrante retenido en las

discontinuidades llevndolo a la superficie para hacerlo visible, pudiendo as registrar y

evaluar las indicaciones. Hay diferentes tcnicas de interpretacin y evaluacin segn

sea el tipo de lquido penetrante utilizado, as como mtodos de fijado y registro de las

indicaciones obtenidas.

Las limitaciones generales del ensayo son que slo se puede aplicar a defectos

superficiales y a materiales no porosos. La superficie a ensayar tiene que estar

completamente limpia. No se puede utilizar en piezas pintadas o con recubrimientos

protectores.

PARTCULAS MAGNTICAS (MT)

La prueba de partculas magnticas es un mtodo de prueba no destructivo para la

deteccin de imperfecciones sobre o justamente debajo de la superficie de metales

ferrosos que tambin se puede aplicar en soldadura. Es una tcnica rpida y confiable

para deteccin y localizacin de grietas superficiales. Un flujo magntico es enviado a

travs del material y en el lugar de la imperfeccin se forma un campo de fuga que

atrae el polvo de hierro que se roca sobre la superficie, as la longitud de la

imperfeccin puede ser determinada de forma muy confiable. La prueba de Partcula

magntica no indica la profundidad de la imperfeccin y los criterios de aceptacin

definen si la indicacin es o no aceptable, es decir si se trata de un defecto o no.

En el ensayo no destructivo de partculas magnticas inicialmente se somete a la

pieza a inspeccionar a una magnetizacin adecuada y se espolvorea partculas finas

de material ferro magntico. As es posible detectar discontinuidades superficiales y

subsuperficiales en materiales ferromagnticos. Cuando un material ferro magntico

se magnetiza, aplicando a dos partes cualesquiera del mismo los polos de un imn, se

convierte en otro imn, con sus polos situados inversamente respecto del imn

original. La formacin del imn en la pieza a ensayar implica la creacin en su interior

de unas lneas de fuerza que van desde el polo del imn inductor al otro, pasando por

una zona inerte denominada lnea neutra. Estas lneas de fuerza forman un flujo

magntico uniforme, si el material es uniforme. Sin embargo, cuando existe alguna

alteracin en el interior del material, las lneas de fuerza se deforman o se producen

polos secundarios. Estas distorsiones o polos atraen a las partculas magnticas que

se aplican en forma de polvo o suspensin en la superficie a inspeccionar y que por

acumulacin producen las indicaciones que se observan visualmente de manera

directa o bajo luz ultravioleta.

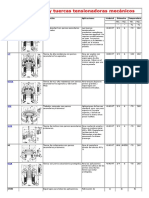

J OKE Instrumento para realizacin de ensayos de partculas magnticas.

La gran limitacin es que nicamente detecta discontinuidades perpendiculares al

campo y solamente se puede aplicar en materiales ferromagnticos. La capacidad de

penetracin sigue siendo limitada. En cuanto al manejo del equipo en campo puede

ser costoso y lento.

Radiografa y rayos X (RT)

La radiografa es un mtodo de inspeccin no destructiva que se basa en la propiedad

de los rayos X o Gamma de atravesar materiales opacos a la luz sin reflejarse ni

refractarse, produciendo una impresin fotogrfica de la energa radiante transmitida.

Dichas radiaciones X o Gamma inciden sobre la pieza a inspeccionar, que absorber

una cantidad de energa radiante que depende de la densidad, la estructura y la

composicin del material. Estas variaciones de absorcin son detectadas y registradas

como se menciona anteriormente en una pelcula radiogrfica obtenindose una

imagen de la estructura interna de una pieza. Las radiaciones electromagnticas de

los rayos X se propagan a la velocidad de la luz (300.000 km s-1), aunque tienen

menor longitud de onda, mayor energa y ms penetracin no sufren desviacin

alguna por efecto de campos magnticos o elctricos ya que no son partculas

cargadas, ni sus espines estn orientados por lo cual se propagan por tanto en lnea

recta y excitan la fosforescencia e impresionan una placa fotogrfica.

Gracias a este tipo de ensayo no destructivo, los defectos de los materiales como

grietas, bolsas, inclusiones, absorben las radiaciones en distinta proporcin que el

material base, de forma que estas diferencias generan detalles de contraste claro-

oscuro en. Esto es lo que permite identificar defectos en la inspeccin de una

soldadura por radiografa. Para facilitar la labor se usan colecciones de radiografas

patrn, en las cuales los defectos estn claramente identificados para unas

condiciones dadas de tipo de material y tipo de soldadura

Para realizar el ensayo radiogrfico se pueden utilizar fundamentalmente dos tipos de

fuentes. La primera mediante generadores de rayos x que constan de un cilindro de

alimentacin donde se ha hecho el vaco previamente y que presentan un ctodo que

al calentarse emite electrones. Estos electrones se aceleran por medio de un campo

elctrico hacia el nodo sobre el que inciden con una alta energa. Solamente el 1% de

esta energa se transforma en rayos X, transformacin que tiene lugar en el foco

trmico. Tambin se pueden obtener los rayos X mediante fuentes isotpicas las

cuales estn constituidas fundamentalmente por una fuente radiactiva, un dispositivo

para exponer dicha fuente y un blindaje. La fuente radiactiva consta de una

determinada cantidad de istopo radiactivo que se descompone de forma natural

dando lugar a la radiacin gamma.

CAPACIDAD DE PENETRACIN EN DIFERENTES MATERIALES DE LOS RAYOS X.

Con esta prueba aumenta la posibilidad de evaluar mejor los defectos presentes en la

soldadura. Existe una normatividad existente que corresponde a la UNE 14011, la cual

describe los tipos 7 de defectos mayormente detectables con los rayos X sobre las

uniones soldadas. Los defectos ms fcilmente detectables son aquellos cuya mxima

dimensin est orientada en la direccin de propagacin de los rayos X. Son

difcilmente detectables los defectos de poco espesor, aunque sean muy extensos,

dispuestos perpendicularmente a la direccin de las radiaciones. Por este motivo el

objeto debe ser examinado en distintas direcciones.

Defectos Captados Por Rayos X: porosidad, escoria, falta de penetracin, falta de despego,

mordedura, exceso de penetracin.

Ultrasonido (UT)

El ensayo de ultrasonidos es un mtodo de ensayo no destructivo que se basa en el

uso de una onda acstica de alta frecuencia, no perceptible por el odo humano, que

se transmite a travs de un medio fsico, para la deteccin de discontinuidades

internas y superficiales o para medir el espesor de paredes. Para llevarlo a cabo se

utiliza un material piezoelctrico insertado dentro de un pallador. Ese cristal

piezoelctrico transmite a la pieza una onda ultrasnica que se propaga a travs de la

pieza. Al incidir con una superficie lmite, ya sea una discontinuidad o el borde de una

pieza, tiene lugar la reflexin de la onda. La onda reflejada es detectada por el mismo

cristal, originando una seal elctrica que es amplificada e interpretado en forma de

eco por el equipo de medida. La posicin de este eco en la pantalla del equipo es

proporcional al tiempo de retorno de la seal y al espacio recorrido por la seal hasta

la superficie lmite. Las ondas ultrasnicas que se propagan a travs de un cuerpo

elstico pueden ser de 3 tipos:

-Las ondas longitudinales son ondas cuyas partculas oscilan en la direccin de

propagacin de la onda pudiendo ser transmitidas en slidos, lquidos o gases.

-Las ondas transversales son aquellas ondas cuyas partculas vibran en direccin

perpendicular a la de propagacin pudiendo ser transmitidas solamente en slidos.

-Las ondas de superficie o de raleig son ondas transversales que se propagan

solamente en la superficie de cuerpos elsticos.

En cuanto a las limitaciones de esta tcnica son que localiza mejor aquellas

discontinuidades que son perpendiculares al haz del sonido y est limitado por la

geometra, espesor y acabado superficial de las piezas a inspeccionar. Para quienes

deseen realizar este tipo de ensayo deben contar con personal con mucha

experiencia, pues la interpretacin de las indicaciones requiere mucho entrenamiento

por parte del operador y el equipo puede tener un coste elevado dependiendo del nivel

de sensibilidad y sofisticacin requerido. Puede existir una dificultad de inspeccin en

partes soldadas de material delgado, lo que hace difciles de inspeccionar. Tampoco

presenta buena difusin en materiales de grano grueso como en las soldaduras, por

eso requiere pulirse muy bien.

Pruebas electromagnticas

Las pruebas electromagnticas se basan en la medicin o caracterizacin de uno o

ms campos magnticos generados elctricamente e inducidos en el material de

prueba. Distintas condiciones, tales como discontinuidades o diferencias en

conductividad elctrica pueden ser las causantes de la distorsin o modificacin del

campo magntico inducido (ver figura abajo). La tcnica ms utilizada en el mtodo

electromagntico es la de Corrientes de Eddy. Esta tcnica puede ser empleada para

identificar una amplia variedad de condiciones fsicas, estructurales y metalrgicas en

materiales metlicos ferromagnticos y en materiales no metlicos que sean

elctricamente conductores. De esta forma, la tcnica se emplea principalmente en la

deteccin de discontinuidades superficiales. Sus principales aplicaciones se

encuentran en la medicin o determinacin de propiedades tales como la

conductividad elctrica, la permeabilidad magntica, el tamao de grano, dureza,

dimensiones fsicas, etc., tambin sirve para detectar, traslapes, grietas, porosidades e

inclusiones.

Este tipo de pruebas ofrecen la ventaja de que los resultados de prueba se obtienen

casi en forma instantnea, adems dado que lo nico que se requiere es inducir un

campo magntico, no hay necesidad de tener contacto directo con el material de

prueba, con esto se minimiza la posibilidad de causar algn dao al material de

prueba. Sin embargo, la tcnica est limitada a la deteccin de discontinuidades

superficiales y a materiales conductores.

2) TIPOS DE JUNTAS EN LA SOLDADURA

El rea a soldar que debe ser limpiada incluye los bordes de la junta y 50 a 75 mm de

la superficie adyacente. Una limpieza inapropiada puede causar defectos en la

soldadura tales como fisuras, porosidad o falta de fusin. La resistencia a la corrosin

de la soldadura y de la zona afectada por el calentamiento se puede reducir

sustancialmente si se deja material extrao en la superficie antes de la soldadura o

una operacin de calentamiento. Despus de limpiadas, las juntas deben ser

cubiertas, a menos que se realice inmediatamente la soldadura.

TIPOS DE JUNTAS

BORDES RECTOS

BISEL EN L

BISEL EN V SIMPLE

BISEL SIMPLE

BISEL EN U

BISEL DOBLE

EN ANGULO

A TOPE

CLASIFICACIN DE LOS CORDONES DE

SOLDADURA SEGN SU POSICIN

3) SIMBOLOGA DE LA SOLDADURA

SIMBOLOGA SOLDADURA

Son signos que indican el tipo de junta y de soldadura a

aplicar por el soldador

SMBOLOS BSICOS DE

TEMPERATURA (AWS)

Estos smbolos tiene cuatro partes

importantes

POSICIN DE LOS ELEMENTOS DE UN SMBOLO DE

SOLDADURA

TIPOS DE SOLDADURA DE ARCO Y DE GAS

SIMBOLOGA ALFABTICA DE LA

SOLDADURA

5) Que denota la sigla WPS?

WPS: Welding Procedure Specification, y su traduccin al espaol, Especificacin de

procedimiento de soldadura (EPS), Esto es un documento que relaciona las variables a

considerar en la realizacin de una soldadura especfica, determina la ejecucin de las pruebas

de calificacin. Cada fabricante debe preparar un procedimiento escrito. (WPS) con las

indicaciones para ejecutar soldaduras de produccin. Un WPS debe contener todas las

variables esenciales, no esenciales y cuando se requieran las variables esenciales

suplementarias, para cada proceso de soldadura usado en el. Tambin debe figurar el PQR o

calificacin que le sirve de soporte. Se puede incluir otra informacin adicional que pueda

ayudar a producir soldaduras de calidad. Cambios en el WPS: se pueden hacer cambios en las

variables no esenciales sin recalificar el procedimiento, Pero documentando el cambio con una

revisin con el WPS; Con respecto a las variables esenciales y esenciales suplementarias

requieren rectificar el WPS o emitir un nuevo WPS en el que se consignen las nuevas

variables, tambin se pueden calificar un nuevo PQR conteniendo las variables de cambio.

6) Que denota la sigla PQR?

Este est denominado como Reporte de calificacin de procedimiento (PQR), Documento

que corresponde al anexo del WPS, y en el van detallados todos los pasos que conllevan a la

calificacin de un proceso, procedimiento y operarios desolladura. En el estn relacionadas las

diferentes pruebas o ensayos realizados y la certificacin de aprobacin o rechazo firmada por

inspector certificado en soldadura. Cada WPS puede contener uno o varios PQR Para efectos

contractuales y para efectuar soldaduras similares en el futuro, las pruebas realizadas son

igualmente aplicables tanto para la soldadura por mquina como para la soldadura manual, y

siempre es obligatoria cuando se trabaja conforme a cdigos. Es obviamente intil llevar a cabo

para cada pequea variacin del material, espesor o mtodo de soldadura un nuevo ensayo de

procedimiento. Por consiguiente, los materiales se dividen en grupos que comprenden

aleaciones con caractersticas similares de soldadura. Una prueba realizada sobre un metal de

uno de los grupos designados se considera aplicable a todas las dems.

Aleaciones dentro del mismo grupo. Con este principio, se dividen en grupos de espesor de

chapa o lmina, procesos de soldadura y posiciones de soldadura (vertical, horizontal, vertical

sobre cabeza y plana). Por ejemplo, el cdigo AWS D1.1 agrupa materiales de espesores

mayores a 1/8, mientras que AWS D1.3 agrupa todos los materiales delgados hasta un

mximo de 3/16 de espesor. Como constancia de haber realizado pruebas de procedimiento

se debe llevar el PQR consignando con el mayor detalle posible de las variables esenciales de

soldadura, tales como la corriente, nmero de cordones, calibre y tipo del electrodo utilizado, y,

en el caso de soldadura con mquina, las fijaciones o variables de la mquina. Estas pruebas

de calificacin se realizan bajo la supervisin de un inspector y/o ingeniero de soldadura.

Вам также может понравиться

- U2 Mantenimiento Eléctrico de TransformadoresДокумент93 страницыU2 Mantenimiento Eléctrico de TransformadoresJob Fernando Alfaro Castro100% (4)

- Fuentes ConmutadasДокумент81 страницаFuentes ConmutadasOscar Ibañez SanchezОценок пока нет

- Formulacion y Evaluacion de ProyectosДокумент202 страницыFormulacion y Evaluacion de ProyectosJosé PalaciosОценок пока нет

- Zincado de Piezas MetálicasДокумент14 страницZincado de Piezas MetálicasAlexander GarcesОценок пока нет

- SchrödingerДокумент15 страницSchrödingerJose Carlos Ramirez AguilarОценок пока нет

- Condensador de Vapor Saturado - AguaДокумент82 страницыCondensador de Vapor Saturado - Aguajizu100% (6)

- 3er Corte - TallerДокумент1 страница3er Corte - TallerRon Jaggermeister Olmeca GuarinОценок пока нет

- Para Qué Se Usan Los Tratamientos TérmicosДокумент21 страницаPara Qué Se Usan Los Tratamientos TérmicosRon Jaggermeister Olmeca GuarinОценок пока нет

- TRATAMIENTOS TERMICOS Fuente rv1 PDFДокумент143 страницыTRATAMIENTOS TERMICOS Fuente rv1 PDFRon Jaggermeister Olmeca GuarinОценок пока нет

- Taller #4 Mecanica de FluidosДокумент3 страницыTaller #4 Mecanica de FluidosRon Jaggermeister Olmeca GuarinОценок пока нет

- Catalogo de RoscasДокумент4 страницыCatalogo de RoscasMarco Tapia U.100% (1)

- Analisis Matricial de Circuitos de Corriente Continua UsandoДокумент106 страницAnalisis Matricial de Circuitos de Corriente Continua UsandoRon Jaggermeister Olmeca GuarinОценок пока нет

- Taller 2Документ4 страницыTaller 2Ron Jaggermeister Olmeca Guarin100% (1)

- Alfaomega - Geometria Descriptiva Aplicada (Miguel Bermejo)Документ138 страницAlfaomega - Geometria Descriptiva Aplicada (Miguel Bermejo)Ron Jaggermeister Olmeca GuarinОценок пока нет

- CuestionarioДокумент5 страницCuestionarioCkandy Arcos EsquivelОценок пока нет

- 0014 DPE 01 05 2017 - Hidrocopper - 16 - HBДокумент1 страница0014 DPE 01 05 2017 - Hidrocopper - 16 - HBOscar Piqueras HernandoОценок пока нет

- Medidas de Mitigación Por TransporteДокумент36 страницMedidas de Mitigación Por TransporteMaylinOrozcoОценок пока нет

- Yacimientos de Alto Encogimiento o de Alta VolatilidadДокумент6 страницYacimientos de Alto Encogimiento o de Alta VolatilidadAlexander Escobar MoralesОценок пока нет

- Homogenizador Manual HA32022 - 3374 - SPAGNOLO PDFДокумент152 страницыHomogenizador Manual HA32022 - 3374 - SPAGNOLO PDFEsteban VásquezОценок пока нет

- Tarea InvestigacionДокумент11 страницTarea InvestigacionKalid Lemuel Alcazar CaballeroОценок пока нет

- Estados de La MateriaДокумент7 страницEstados de La MateriaWagner CastellanosОценок пока нет

- Actividad 5Документ4 страницыActividad 5Miloban Castillo ArroyoОценок пока нет

- Guia de Aprendizaje de Tecnologia Grado Octavo - Periodo2Документ28 страницGuia de Aprendizaje de Tecnologia Grado Octavo - Periodo2Lady MenaОценок пока нет

- El Calor de La TierraДокумент5 страницEl Calor de La TierraJesús emiliano Cholico GuzmánОценок пока нет

- Acueducto y Alcantarillado en ColombiaДокумент55 страницAcueducto y Alcantarillado en ColombiaMaria Alejandra Garcia-VasquezОценок пока нет

- Plan de Negocio Soluciones de PDFДокумент150 страницPlan de Negocio Soluciones de PDFManuel Alejandro San MartinОценок пока нет

- 2022 02 HazardExДокумент36 страниц2022 02 HazardExNicolas150956Оценок пока нет

- Tabla Aceites PDFДокумент453 страницыTabla Aceites PDFJoseОценок пока нет

- Golpe de ArieteДокумент14 страницGolpe de Arietejairo flores ballesterosОценок пока нет

- Fluidos ExpoДокумент18 страницFluidos ExpoElvis Jesé Salazar RíosОценок пока нет

- Gama de Pernos y Tuercas TensionadorasДокумент5 страницGama de Pernos y Tuercas TensionadorasEduОценок пока нет

- FORBES 2022 13-25 Segunda PracticaДокумент90 страницFORBES 2022 13-25 Segunda PracticaGUNNAR CESAR MALLON CESPEDESОценок пока нет

- Practica 1 - Instrumentos de MedidaДокумент16 страницPractica 1 - Instrumentos de MedidaGabriela Vieira RosatoОценок пока нет

- Ficha para ImprimirДокумент2 страницыFicha para ImprimirYonny Piñan SantosОценок пока нет

- Memoria Pequeñas Unidades de Gasificación PDFДокумент122 страницыMemoria Pequeñas Unidades de Gasificación PDFcrico1535Оценок пока нет

- YiyiДокумент16 страницYiyiYireth CruzОценок пока нет

- Trabajo de Sistema de Gestion 3 CorteДокумент6 страницTrabajo de Sistema de Gestion 3 CorteŘick PerezОценок пока нет

- Venezuela y La Transición EnergéticaДокумент6 страницVenezuela y La Transición EnergéticaCarlos GenovezОценок пока нет