Академический Документы

Профессиональный Документы

Культура Документы

Sistemas de Produccion

Загружено:

Juan CutipaАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Sistemas de Produccion

Загружено:

Juan CutipaАвторское право:

Доступные форматы

www.giris.com.

ve/tipsempresariales

SISTEMAS DE PRODUCCION

www.giris.com.ve/tipsempresariales

DEFINICION

Sistema:

ENTRADA SALIDA PROCESO

www.giris.com.ve/tipsempresariales

DEFINICION

Sistema de produccin:

ENTRADA

Insumos

(materia prima,

mano de obra)

SALIDA

Productos

(bienes o servicios)

PROCESO DE

TRANSFORMACI

ON

RETROALIMENTACIO

N

Requisito

s

Lineamiento

s

Normas Objetivos

www.giris.com.ve/tipsempresariales

DEFINICION

Sistema de produccin:

Componentes interdependientes y

relacionados cuyo propsito es producir

un bien o servicio, mediante la

transformacin de un entrada a travs de

un proceso en una salida buscando

lograr los objetivos propuestos.

www.giris.com.ve/tipsempresariales

Etapas Funciones

Planificacin

Seguimiento

Control

Materiales

Recursos

fsicos

Recursos

humanos

www.giris.com.ve/tipsempresariales

Planificacin:

Para entregar los productos en los

plazos acordados, primero hay que

calcular materiales y recursos y cuantos

se necesitan, estimando su fecha de

ejecucin.

www.giris.com.ve/tipsempresariales

Control:

Para conocer si estamos cumpliendo el

programa y mantenindonos dentro del

presupuesto, hay que supervisar el

comportamiento de las existencias, de

los proveedores, de la mano de obra y

de las mquinas, para lo que hay que

establecer ndices de control.

www.giris.com.ve/tipsempresariales

Seguimiento:

Para efectuar el control necesitamos

informacin, extrada de la

documentacin de produccin que se

obtiene con los datos pertinentes en el

momento oportuno.

Capacidad de produccin:

Tiempo mas largo requerido para pasar

por todas y cada una de las estaciones

de trabajo.

www.giris.com.ve/tipsempresariales

TIPO DE SISTEMAS DE PRODUCCION

Grado de intervencin del agente humano

Manuales Semiautomtic

os

Automticos

www.giris.com.ve/tipsempresariales

De acuerdo a su continuidad

Los insumos son homogneos, en

consecuencia los procesos son homogneos.

Lneas de produccin diseadas para producir

en masa.

Bajos costos de produccin.

Procesos automatizados e ininterrumpidos

TIPO DE SISTEMAS DE PRODUCCION

Continuos

www.giris.com.ve/tipsempresariales

De acuerdo a su continuidad

Lneas de produccin flexibles para manejar

variedad de productos.

Procesos interrumpidos.

Costos de produccin superior a los sistemas

continuos.

Se fabrican variedad de productos en pequeos

lotes.

TIPO DE SISTEMAS DE PRODUCCION

Intermitent

es

www.giris.com.ve/tipsempresariales

De acuerdo a su continuidad

Desarrolla una serie de componentes bsicos

(mdulos) para luego ser ensamblados.

Gran variedad de productos y al mismo tiempo

baja variedad de componentes.

TIPO DE SISTEMAS DE PRODUCCION

Modulares o en serie

www.giris.com.ve/tipsempresariales

De acuerdo a su continuidad

No existe flujo de producto, pero si existen una

secuencia de operaciones.

Las tareas y operaciones deben realizarse en

una secuencia tal que contribuya con los

objetivos finales.

Altos costos.

Alta dificultad en la planeacin y control

administrativo.

TIPO DE SISTEMAS DE PRODUCCION

Por proyectos

www.giris.com.ve/tipsempresariales

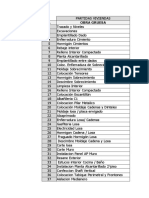

SISTEMATIZACION DEL PROCESO DE

PRODUCCION

FASES DEL PROCESO TECNOLOGIA DE AUTOMATIZACIN

1. Concepcin

- Especificaciones inciales a cumplir.

- Geometra.

- Materiales.

- Tolerancia y acabados.

C.A.E. (Computer Aided Engineering)

2. Representacin C.A.D. (Computer Aided Design)

3. Fabricacin

- Seleccin de procesos y maquinaria.

- Seleccin de herramientas, elementos de

fijacin, variables del procesos.

- Proceso

- Control del proceso

C.A.M. (Computer Aided Manufacturing)

C.A.P.P. (Computer Aided Process Planning)

C.N.C. / Robotica / F.M.S. / Sistemas expertos

4. Gestin del proceso productivo

- Planificacin

- Control

C.A.P.M. (Computer Aided Production

Management)

M.R.P. y M.R.P. II

T.O.C.

J.I.T. / Kanban

Automatizacin de almacenes

5. Mantenimiento

6. Control de calidad

www.giris.com.ve/tipsempresariales

SISTEMA MRP

Material Requirement Planning

Planificacin de necesidad de materiales

Metodologa utilizada para la planeacin de los

requerimientos de materiales necesarios

en el proceso de fabricacin de un producto.

No busca eliminar desperdicios.

Definicin:

www.giris.com.ve/tipsempresariales

SISTEMA MRP

Material Requirement Planning

Planificacin de necesidad de materiales

Necesidades brutas (NB): Cantidades que indica el

programa maestro que hay que fabricar con sus

fechas de terminacin.

Disponibilidad (D): Stock inicial

Stock de seguridad (SS): Cantidad de artculos que

se no se debe utilizar para satisfacer las

necesidades brutas

Necesidades netas (NN): NB D + SS

Lead time (LT): Tiempo de duracin de un proceso

www.giris.com.ve/tipsempresariales

SISTEMA MRP II

Material Recources Planning

Planificacin de recursos de produccin

Metodologa utilizada para la planeacin de los

requerimientos de recursos necesarios

en el proceso de fabricacin de un producto

integrando produccin, ventas, compras,

logstica, contabilidad, inventarios, pedidos,

nminas.

No busca eliminar desperdicios.

Definicin:

www.giris.com.ve/tipsempresariales

SISTEMA MRP II

Material Recources Planning

Planificacin de recursos de produccin

Necesidades brutas (NB): Cantidades que indica el

programa maestro que hay que fabricar con sus

fechas de terminacin.

Disponibilidad (D): Stock inicial

Stock de seguridad (SS): Cantidad de artculos que

se no se debe utilizar para satisfacer las

necesidades brutas

Necesidades netas (NN): NB D + SS

Lead time (LT): Tiempo de duracin de un proceso

www.giris.com.ve/tipsempresariales

Parte del proceso productivo en el cual el flujo

de materiales o subproductos es mas lento

que en otros.

El proceso se mueve al paso del mas lento.

Puede ser causada por un individuo, un

mquina, una pieza, ausencia de un equipo,

entre otros

Se considera una herramienta para la mejora

de la empresa.

Definicin:

SISTEMA TOC

Theory of constraints

Teora de los cuellos de botella o de las restricciones

www.giris.com.ve/tipsempresariales

SISTEMA TOC

Theory of constraints

Teora de los cuellos de botella o de las restricciones

El sistema TOC busca tener una planta

balanceada en donde la capacidad de todos

y cada uno de los recursos esta en

concordancia con la demanda del mercado.

Las restricciones pueden ser:

Fsicas que normalmente se refieren al

mercado, el sistema de manufactura y la

disponibilidad de materias primas.

Polticas que normalmente se encuentran

atrs de las fsicas. Por ejemplo: normas,

procedimientos y sistemas de evaluacin

www.giris.com.ve/tipsempresariales

SISTEMA JUSTO A TIEMPO ( JIT )

- Mejora continua a travs de la disminucin

de desperdicios o de ineficiencias.

- Entregas justo a tiempo

- Inventarios al mnimo.

- Utilizada por TOYOTA desde los aos 60

Caractersticas:

www.giris.com.ve/tipsempresariales

SISTEMA JUSTO A TIEMPO ( JIT )

0 stocks de productos terminados

0 stocks de productos

intermedios

0 stocks de materia

prima

0 retrasos

0 averas

0 defectos

Mantenimiento

preventivo

Poka Yoke

(disminucin de

errores de los

operarios)

ANDON

(control visual)

www.giris.com.ve/tipsempresariales

Comparacin entre las diferentes metodologas de

gestin de la produccin

CLASICA M.R.P. J.I.T. T.O.C

FILOSOFIA

-Gestin por reposicin

de stocks.

-Estimacin de

necesidades en base a

establecimiento de

funciones continuas de

demanda.

-Hacer rutinaria-

mente lo que es

rutina.

-Clculo de

necesidades.

-Lo que se necesita.

-Cuando se necesita.

-Hay que gestionar el

flujo (no la capacidad

total) al ritmo del

mercado.

-Descubrir los cuellos

de botella.

-Balancear el

proceso.

TECNICAS

Materiales:

-Punto de pedido

-Stock de seguridad

-Clasificacin ABC

Capacidades:

-Gantt

-PERT

-Teora de colas

-Codificacin.

-Estructura.

-Rutas.

-Proceso de datos.

CEROS:

-0 Stocks.

-0 Esperas.

-0 Defectos

-0 Averas.

-0 Papeles.

Drum / Buffer / Rope

INFORMACION Manual

Informatizada.

On line.

Kanban

MRP

MRP

LIMITACIONES

El sistema es manual,

especialmente el

proceso de datos

Sistemas de

fabricacin:

-Manufacturados.

-Incorporan varios

materiales.

-Demanda repetitiva

Sistemas de

fabricacin:

-Manufacturados.

-Incorporan varios

materiales.

-Demanda repetitiva

www.giris.com.ve/tipsempresariales

GRACIAS POR SU ATENCION

www.giris.com.ve/tipsempresariales

Ejemplo:

Se requiere hacer la Planificacin de Necesidades de Materiales y de

Recursos de los siguientes productos:

P1

S11

C3

C1 C2

(1) (1)

(1) (2)

P2

S12

C2

C1 C3

(2) (1)

(1) (2)

P1, P2 y C3 son productos con demanda independiente. P1 y P2 son

productos terminados y C3 es un componente que se vende como

repuesto.

P1 se obtiene por montaje del subconjunto S11 y el componente C3. El

subconjunto S11 se obtiene por montaje de dos componentes que se

fabrican mediante operaciones en los centros de trabajo C100 y C200 a

partir de los materiales de suministro externo C1 y C2.

P2 se obtiene por montaje del subconjunto S12 y el componente C2. El

subconjunto S12 se obtiene por montaje de dos componente que se

fabrican mediante operaciones en los centros de trabajo C100 y C200,

a partir de los materiales C1 y C3.

La capacidad de todos los Centros de Trabajo se limita a 40

horas/semana.

www.giris.com.ve/tipsempresariales

El Plan Maestro de Produccin es el siguiente:

Productos / Fecha 1/abr 8/abr 15/abr 22/abr

P1 100 80 100 120

P2 200 200 200 250

C3 - 100 100 -

SS LT

%

Defectuosos

D

P1 50 1 sem 0 % 70

P2 100 1 sem 0 % 120

S11 0 2 sem 0 % 20

S12 0 2 sem 0 % 20

C1 100 1 sem 10 % 50

C2 100 1 sem 10 % 50

C3 100 1 sem 10 % 150

www.giris.com.ve/tipsempresariales

Datos para Planificacin de Capacidad:

Producto

P1

P2

S11

S12

Вам также может понравиться

- Caratula Aprendo en CasaДокумент1 страницаCaratula Aprendo en CasaJuan CutipaОценок пока нет

- Resolucion Directoral Cimite Plan LectorДокумент1 страницаResolucion Directoral Cimite Plan LectorJuan CutipaОценок пока нет

- FICHA INFORMACION DE FAMILIAS 3er GRADO UNICA 2020Документ2 страницыFICHA INFORMACION DE FAMILIAS 3er GRADO UNICA 2020Juan CutipaОценок пока нет

- CronogramaYrequisitosCOAR 2018Документ10 страницCronogramaYrequisitosCOAR 2018percyОценок пока нет

- 1ro C PDFДокумент2 страницы1ro C PDFJuan CutipaОценок пока нет

- Proyecto de AprendizajeДокумент4 страницыProyecto de AprendizajeJuan CutipaОценок пока нет

- Ficha de Monitoreo A La IE Sobre El BIAE 2020 Nivel Secundaria EBRДокумент5 страницFicha de Monitoreo A La IE Sobre El BIAE 2020 Nivel Secundaria EBRJuan CutipaОценок пока нет

- Tutorial TareaДокумент14 страницTutorial TareaAbi Alain Gutierrez ChambiОценок пока нет

- Modelo Calendarizacion 2020Документ7 страницModelo Calendarizacion 2020Juan CutipaОценок пока нет

- Modelo Calendarizacion 2020Документ7 страницModelo Calendarizacion 2020Juan CutipaОценок пока нет

- cENSO 3ASДокумент6 страницcENSO 3ASJuan CutipaОценок пока нет

- Simulacro I PDFДокумент1 страницаSimulacro I PDFJuan CutipaОценок пока нет

- Unidad de Aprendizaje Moho 2019Документ5 страницUnidad de Aprendizaje Moho 2019Juan CutipaОценок пока нет

- Fracciones EquivlentesДокумент2 страницыFracciones EquivlentesJuan CutipaОценок пока нет

- 1ro C PDFДокумент2 страницы1ro C PDFJuan CutipaОценок пока нет

- EXAMEN Recuperacion Segundo 3333 MarcarДокумент2 страницыEXAMEN Recuperacion Segundo 3333 MarcarJuan CutipaОценок пока нет

- 1ro C PDFДокумент2 страницы1ro C PDFJuan CutipaОценок пока нет

- 5to AДокумент26 страниц5to AJuan CutipaОценок пока нет

- 7 de JunioДокумент1 страница7 de JunioAbi Alain Gutierrez ChambiОценок пока нет

- Observaciones - Recomendaciones: Registro de AprendizajesДокумент2 страницыObservaciones - Recomendaciones: Registro de AprendizajesJuan CutipaОценок пока нет

- Curriculo Nacional 2017Документ224 страницыCurriculo Nacional 2017Percy QuispeОценок пока нет

- Relación de Estudiantes de La Promoción 2018Документ1 страницаRelación de Estudiantes de La Promoción 2018Juan CutipaОценок пока нет

- Cronograma CN 2 2018Документ1 страницаCronograma CN 2 2018marcialОценок пока нет

- Objetivo de AprendizajeДокумент8 страницObjetivo de AprendizajeAbi Alain Gutierrez ChambiОценок пока нет

- Plazas 2019Документ32 страницыPlazas 2019Juan CutipaОценок пока нет

- Oficio Multiple ApafaДокумент1 страницаOficio Multiple ApafaJuan CutipaОценок пока нет

- CensoДокумент6 страницCensoJuan CutipaОценок пока нет

- Reporte de Monitoreo Del II Trimestre 2017Документ2 страницыReporte de Monitoreo Del II Trimestre 2017Juan CutipaОценок пока нет

- CITACIÓN PajchaniДокумент1 страницаCITACIÓN PajchaniJuan CutipaОценок пока нет

- Mat2 U4 Sesion 04Документ3 страницыMat2 U4 Sesion 04Juan CutipaОценок пока нет

- Caja Reductora Sincro ShutleДокумент110 страницCaja Reductora Sincro ShutleLiliana Rebeca Santos santos100% (3)

- Dibujo en Construccion Civil PDFДокумент1 страницаDibujo en Construccion Civil PDFRafillo0% (1)

- PTT 10 Lubricacion de Equipos Trackless en Superficie e Interior MinaДокумент1 страницаPTT 10 Lubricacion de Equipos Trackless en Superficie e Interior Minaaxel_gutierrez_11Оценок пока нет

- Actividad 1 Evidencia 2Документ6 страницActividad 1 Evidencia 2nicolas felipeОценок пока нет

- Manual Tecnico Raloy 2013Документ155 страницManual Tecnico Raloy 2013iosalcidoОценок пока нет

- Elementos Constitutivos MciДокумент67 страницElementos Constitutivos MciFranco GalvánОценок пока нет

- Pablo Soroa PFC PDFДокумент128 страницPablo Soroa PFC PDFEdison PalominoОценок пока нет

- Plan de Trabajo Del EstudianteДокумент11 страницPlan de Trabajo Del EstudianteERICK GRANDEОценок пока нет

- 4.4. - P.E.R.T.Документ5 страниц4.4. - P.E.R.T.Cinthia VillanuevaОценок пока нет

- Concepto de Servicio de CalidadДокумент7 страницConcepto de Servicio de CalidadJob VazОценок пока нет

- Muebles y enseres hotel PalmarДокумент219 страницMuebles y enseres hotel PalmarJuan Felipe Posada GoezОценок пока нет

- Puentes Losa (Teoria)Документ4 страницыPuentes Losa (Teoria)paooohhhhhhhhhhhhhhhОценок пока нет

- Chevrolet Vectra TDi 2Документ3 страницыChevrolet Vectra TDi 2epablo007Оценок пока нет

- Plan EmergenciaДокумент56 страницPlan EmergenciaArmando BenavidesОценок пока нет

- Hormigón pintado y revestimientos térmicosДокумент1 страницаHormigón pintado y revestimientos térmicosAlberto MasanetОценок пока нет

- Práctica 03 - TorneadoДокумент10 страницPráctica 03 - TorneadoAnthony Joseph Flores CelisОценок пока нет

- Amtd Amtd-507 TrabajofinalДокумент3 страницыAmtd Amtd-507 TrabajofinalErik OscoОценок пока нет

- TallerCarbonilosReaccionesPolímerosДокумент7 страницTallerCarbonilosReaccionesPolímerosCarolina PerillaОценок пока нет

- Evaluación módulo logísticaДокумент6 страницEvaluación módulo logísticaDENY BUSTAMANTE ARBOLEDA0% (1)

- Proyecto de Mejora - Monster Cool OriginalДокумент92 страницыProyecto de Mejora - Monster Cool OriginalJeysonОценок пока нет

- Seguros DIN 471 técnicosДокумент4 страницыSeguros DIN 471 técnicosDaniel QuispeОценок пока нет

- Galletas fabricación procesosДокумент4 страницыGalletas fabricación procesosPatty Ginez PóvezОценок пока нет

- Contrato de ConsultoriaДокумент42 страницыContrato de ConsultoriaChoyWongEvelyn100% (2)

- Corte por agua industriasДокумент4 страницыCorte por agua industriasNataly Salazar CevallosОценок пока нет

- Internet Móvil 3.5G de Movistar Sigue Innovando, Ahora Con El Plan Full Navegación No Tendrás LímitesДокумент2 страницыInternet Móvil 3.5G de Movistar Sigue Innovando, Ahora Con El Plan Full Navegación No Tendrás LímitesTelefónica EcuadorОценок пока нет

- Costo de Soldadura OxiacetilenicaДокумент12 страницCosto de Soldadura OxiacetilenicaJavierОценок пока нет

- Politica de Garantia AlutraficДокумент2 страницыPolitica de Garantia AlutraficLUIS FERNANDO LENIS CRIOLLOОценок пока нет

- Rep Inci Katerine - Zubizarreta Implementación - Metodología.last - Planner.system - Déficit.construcción - Puente.carmelo - Virú.la - LibertadДокумент131 страницаRep Inci Katerine - Zubizarreta Implementación - Metodología.last - Planner.system - Déficit.construcción - Puente.carmelo - Virú.la - LibertadAnibal Pinedan NeyraОценок пока нет

- Partidas Vivienda TipoДокумент3 страницыPartidas Vivienda TipoNachoRetamal25% (4)