Академический Документы

Профессиональный Документы

Культура Документы

Processo de Soldagem Plasma Pó para Aplicação de Revestimentos de Dutos Na Indústria Petrolífera - Revisão Bibliográfica - Cibem

Загружено:

Santos AX0 оценок0% нашли этот документ полезным (0 голосов)

44 просмотров5 страницОригинальное название

Processo de Soldagem Plasma Pó Para Aplicação de Revestimentos de Dutos Na Indústria Petrolífera - Revisão Bibliográfica- Cibem

Авторское право

© © All Rights Reserved

Доступные форматы

PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PDF, TXT или читайте онлайн в Scribd

0 оценок0% нашли этот документ полезным (0 голосов)

44 просмотров5 страницProcesso de Soldagem Plasma Pó para Aplicação de Revestimentos de Dutos Na Indústria Petrolífera - Revisão Bibliográfica - Cibem

Загружено:

Santos AXАвторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 5

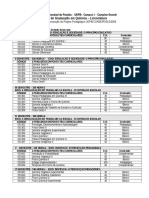

PROCESSO DE SOLDAGEM PLASMA P PARA APLICAO DE REVESTIMENTOS DE DUTOS NA

INDSTRIA PETROLFERA - REVISO BIBLIOGRFICA

Aureliano Xavier dos Santos

(1)

, Theophilo Moura Maciel

(2)

Rmulo do Nascimento Rodrigues

(3)

,

Richard Senko

(4)

, Samuell Aquino Holanda

(5)

1 - Universidade Federal de Campina Grande - UFCG, Campina Grande PB. aurelliano@yahoo.com.br

2 - Universidade Federal de Campina Grande - UFCG, Campina Grande PB. theo@dem.ufcg.edu.br

3 - Universidade Federal de Campina Grande - UFCG, Campina Grande PB. eng.romulorodrigues@gmail.com

4 - Universidade Federal de Campina Grande - UFCG, Campina Grande PB. senko.richard@gmail.com

5 - Universidade Federal de Campina Grande - UFCG, Campina Grande PB. samuell182@gmail.com

Palavras-chave: Soldagem, Plasma P; Revestimento e Diluio

Resumo

No cenrio brasileiro as atividades na explorao de petrleo se direcionam cada vez mais para guas profundas e ultra

profundas, geralmente localizadas distante da costa. Nestas reas de explorao e produo do setor offshore, os

componentes para transporte de petrleo sofrem algumas falhas devido agressividade do meio marinho submetidos, em

funo do fenmeno da corroso. Essas falhas provocam grandes prejuzos econmicos e danos irreparveis ao meio

ambiente. Diante do exposto, de fundamental importncia aumentar a durabilidade e at mesmo viabilizar a aplicao de

ligas metlicas em componentes, nos quais se deseja elevada resistncia corroso e ao desgaste dos dutos de transporte de

petrleo que operam em ambientes agressivos. Recentemente as ligas de nquel vm sendo aplicadas atravs de

procedimentos de soldagem para revestimento por apresentarem excelente resistncia corroso. O processo de soldagem

a Plasma P vem sendo amplamente utilizado para aplicao de revestimentos contra corroso e ao desgaste, tendo-se

mostrado eficiente devido a algumas de suas caractersticas funcionais, permitindo alcanar melhores resultados em relao

a outros processos de soldagem convencionais atualmente aplicados em revestimentos, em relao, por exemplo, baixa

diluio e alta qualidade superficial. Neste trabalho apresentada uma reviso bibliogrfica referente utilizao do

Processo de Soldagem Plasma P em revestimento a fim de apresentar as vantagens deste processo para aumentar a vida til

dos equipamentos utilizados no setor de transporte de petrleo.

1. INTRODUO

A busca de materiais para indstria do Petrleo e Gs que apresentem propriedades mecnicas apropriadas para esta

aplicao vem aumentando a cada instante no setor de explorao de Petrleo e Gs. Os aos de alta resistncia e baixa liga,

ARBL, so utilizados em dutos na indstria do petrleo, so classificados segundo a API [American Petroleum Institute] e

apresentam propriedades mecnicas superiores, combinando caractersticas como elevada resistncia mecnica e tenacidade,

atribudas, a fatores como composio qumica, controle do processo termomecnico de fabricao e microestrutura final

adequados

[1]

.

Esses aos so largamente utilizados em dutos para transporte de petrleo e so submetidos a condies severas de corroso

e desgaste. Apesar das boas propriedades mecnicas citadas anteriormente, esse material possui uma composio qumica

susceptvel a corroso, pois como o Petrleo em sua composio qumica apresenta diversas impurezas, apresenta assim um

elevado grau de corrossividade. A corroso definida como a deteriorao de um material, geralmente metlico, por reaes

de natureza essencialmente qumica ou eletroqumica, onde os eltrons so cedidos em determinada regio e recebidos em

outra

[2]

. Em virtude da evoluo tecnolgica, possvel proteger com alta eficincia, determinado componente ou superfcie

que eventualmente esteja exposta a qualquer tipo de desgaste, aplicando-se revestimento.

Atualmente, est sendo empregado a nvel mundial, a tcnica de revestimento interno de dutos de ao ARBL, atravs do uso

de ligas para aumentar a durabilidade e at mesmo viabilizar a aplicao de determinados materiais em componentes nos

quais se deseja alta resistncia corroso e ao desgaste para melhoria da dos dutos, no qual vem ganhando espao devido a

questes econmicas, e fazendo o uso de materiais, que demandam melhores propriedades, como podemos referenciar as

ligas de nquel, que so aplicadas na superfcie interna dos tubos. [KEJELIN, et. al., 2006]

[3]

.

O revestimento de dutos por processo de soldagem se mostra como uma das solues mais viveis contra a corroso

provocada pelos constituintes e inmeras impurezas presentes no petrleo. O revestimento pode ser executado por vrios

processos tais como soldagem e eletrodeposio. Dentre as tcnicas de que possam ser usadas para se obter um

revestimento, destaque-se soldagem, pois atravs deste processo possvel melhorar a eficincia do equipamento. Dentre

os processos mais utilizados em soldagem de revestimento, pode-se destacar Gs Metal Arc Welding [GMAW] e Plasma

TransferredArc [PTA].

Este trabalho tem como objetivo apresentar uma reviso bibliogrfica sobre o Processo de Soldagem Plasma P, PTA-P

usado para revestimento a fim de obter um baixo nvel de diluio e principalmente no que diz respeito reduo da ZTA,

mais especificamente com relao minimizao da regio de gros grosseiros em aos de alta resistncia e baixa liga,

ARBL, que so utilizados para tubulaes na indstria do petrleo.

2. Processo de Soldagem PTA-P

2.1 Histrico

Os primeiros trabalhos de arco plasma foram relatados em 1909, quando Schonherr desenvolveu um dispositivo

denominado vrtice de gs estabilizado. A primeira tocha plasma foi desenvolvida pelo Gage ca. em 1953 nos Estados

Unidos

[4]

. O processo de soldagem e revestimento por plasma p, PTA-P, so processos relativamente novos, sendo que as

primeiras mquinas de soldagem foram reportadas em 1961.

2.2 Plasma de Arco Transferido - PTA

O processo de Soldagem de revestimento por plasma com arco transferido [PTA], um processo de soldagem a arco

eltrico uma vez que ambos empregam um arco eltrico [plasma], produzido por um eletrodo de tungstnio, no

consumvel, como fonte primria de calor. O processo de soldagem PTA-P utiliza um bocal de constrio do arco, trs

sistemas de gs e dois arcos ajustveis independentemente, conforme se observa na Figura 1

[5].

O arco no transferido,

chamado arco piloto, utilizado para iniciar e estabilizar o arco principal entre o eletrodo de tungstnio e a pea. Quando o

arco principal formado, o arco-piloto extinto e somente volta a ser estabelecido quando o arco principal extinto

[6]

.

Figura 1: Desenho esquemtico de uma tocha PTAP. [5]

O gs ionizado forado a passar atravs do bocal de cobre resfriado gua com um orifcio de restrio na extremidade. O

aumento da velocidade do plasma consequncia direta da constrio do bocal de cobre. O arco voltaico colimado pelo

bocal constritor proporciona o aumento da densidade de energia e direcionalidade

[7].

A geometria do bocal inibe a abertura

do arco voltaico por contato. O arco essencialmente esfrico na sua seo transversal, e pequenas variaes no

comprimento do arco no produzem grandes variaes na rea projetada. menos influenciado por campos magnticos e

correntes de ar do meio externo que podem eventualmente ocasionar porosidade no material depositado. No PTA-P, o

material em forma de p, a ser depositado transportado de um reservatrio de p tocha com o auxilio de um fluxo de

gs, normalmente o argnio, o qual direcionado a tocha plasma, de acordo com o esquema dos equipamentos usados no

processo Plasma com adio de p, apresentado na Figura 2

[5]

.

O processo pode ser automtico ou manual, sendo que para

cada situao existe um tipo de tocha especfica.

Figura 2: Esquema Processo Plasma P [5]

2.2.1 Parmetros do processo

Os principais parmetros a serem selecionados e controlados nesse processo de deposio so: corrente de soldagem, bico

constritor [dimetro, comprimento e ngulo de convergncia], recuo do eletrodo, ngulo da ponta do eletrodo, velocidade

de soldagem, distncia bico pea, caractersticas e taxa de alimentao da mistura, vazo e gases utilizados.

A intensidade de corrente a principal varivel quando se considera o aporte de calor ao substrato. Ela controla a

penetrao e o acabamento do revestimento, com isso valores de correntes elevadas podem eventualmente cortar o material

e, em funo da alta temperatura do arco voltaico, gerar uma elevada ZTA e diluio excessiva. Em baixas correntes o

principal problema a falta de fuso do metal de aporte e substrato.

O bico constritor e o gs de arraste apresentam uma grande influncia sobre o formato do arco plasma e como

consequncia, na geometria da interface do depsito e no grau de diluio

[6]

.

O recuo [Rc] do eletrodo medido desde a ponta do eletrodo at a face externa do bico constritor. As alteraes das

caractersticas do arco so influenciadas por este fator, o qual define o grau de constrio e a rigidez do jato plasma

[8]

.

A velocidade de soldagem uma varivel que tem influncia significativa na qualidade dos revestimentos de soldagem, est

relacionada com a quantidade de calor transferida pea por unidade de comprimento e a variao desta influi diretamente

no formato da poa de fuso, microestrutura, tamanho da ZTA

[9]

.

A principal vantagem do processo de soldagem plasma p, PTA-P, para realizao de soldagem de revestimento em dutos

da indstria do petrleo a possibilidade de se obter uma diluio to baixa quanto 2% [no mximo 10%], valor bem

inferior aos obtidos com os processos MIG/MAG, TIG ou mesmo o Plasma com adio de arame.

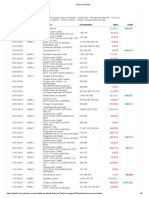

3. Diluio

A diluio importante para avaliar a qualidade do revestimento, pois uma diluio elevada pode diminuir as propriedades

da liga depositada. Durante o processo de deposio o material de adio exposto a um arco voltaico, sendo que parte

desta energia transferida ao metal de adio e parte ao substrato, e formam uma poa de metal fundido. Nesta fase do

processo, h uma mistura fundida do metal de adio com o material do substrato, por um mecanismo de conveco.

Quando se inicia o processo de solidificao a interface slido-lquido se move para cima, devido ao fluxo de calor, e a

mistura permanece at o final da solidificao. A diluio ir causar uma mudana na composio e no comportamento

mecnico da liga do revestimento e, por isso, dever ser minimizada tanto quanto for possvel [MARCONI, 2002]

[10]

.

Portanto Diluio [Dil] a grandeza referente proporo da mistura entre o material consumvel e o metal de base, pode

ser extrada medindo-se as reas da rea adicionada [Aa] e da rea fundida [Af], conforme apresentado na Figura 3 e

aplicando-se a Equao 1.

Figura 3. Diluio em uma camada depositada por tcnica de soldagem. [10]

[1]

Valores altos ou baixos de diluio vo depender do quanto de metal de base [substrato] pode conter no revestimento

obtido. Por exemplo, em uma aplicao em que exigida elevada resistncia a corroso, o ideal que se tenha uma diluio

menor possvel, visto que, assim garante-se que o revestimento no contenha tomos oriundos do metal de base prximos a

superfcie, como o Ferro que oxidvel [FARMER, 1976]

[11]

.

A Figura 4 fornece a visualizao da Largura [L], Reforo [R] e Penetrao Mxima [P].

Figura 4. Visualizao das caractersticas Largura, Reforo e Penetrao mxima do cordo de solda

[10]

.

Define-se a penetrao do revestimento como a profundidade que este alcana na zona fundida [ZF], abaixo da linha

mediana de uma seo transversal do cordo de solda. Portanto, a penetrao funo direta da espessura da camada do

revestimento, e varia diretamente em funo da diluio Figura 4.

4 Consideraes finais

Este trabalho foi motivado por ter-se observado escassa informao em relao aos benefcios que apresenta o processo de

soldagem plasma com p em revestimentos na indstria do Petrleo e Gs. Foi observado que os parmetros de processo

influenciam diretamente na qualidade do revestimento, atravs de um estudo detalhado dos vrios parmetros de soldagem,

tem-se como resposta o grau de diluio, caractersticas geomtricas dos cordes, resistncia mecnica e de corroso, dureza

e microestrutura. Portanto, ser possvel definir as melhores alternativas para aplicaes do revestimento em tubulaes do

setor petrolfero atravs do processo plasma p.

5. REFERNCIAS BIBLIOGRFICAS

[1] Zhao, M. C., Yang, k., Shan, Y-Y. The effects of thermo-mechanical control process on microstructures and

mechanical properties of a commercial pipeline steel, materials science and engineering a v. 335, pp. 14 20, 2002;

[2] Gentil, V. Corroso. 4 edio, ltc, rio de janeiro, 2005.

[3] Kejelin, Z.; Bushhinelli, A. J; pope a.m: effects of welding parameters on the partially diluted zones formation at

dissimilar metal welds. In: anais do 18

th

international congress of mechanical engineerinh- cobem: november: ouro

petro.2005;

[4]Raghu, D.; Webber, R. Pta proves its worth in high-volume hardfacing jobs. In: welding journal, usa, p.34-40,

february. 1996.

[5] Reis, R. P.; Scootti, A. Fundamentos e prtica da soldagem a plasma, 2007.

[6]Vergara, V. M. Inovao do equipamento e avaliao do processo plasma de arco transferido alimentado com p

[ptap] para soldagem fora de posio: 2005, p. 174.tese [doutorado em engenharia mecnica] - programa de ps-

graduao em engenharia mecnica, ufsc, florianpolis;

[7] metals handbook, properties and selection: irons steel and high performance alloys., asm international, v. 1, 1998.

[8] Oliveira, M. A.. Estudo do processo plasma com alimentao automtica de arame: 2001. 78p. Dissertao

[mestrado em engenharia mecnica]-programa de ps-graduao em engenharia mecnica, ufsc, florianpolis.

[9] Santos, R. L. C. Deposio por plasma de arco transferido com corrente pulsada, dissertao de mestrado. Ufpr,

2003.

[10] Marconi, M., Marconi, B. Marconi. Esperienze di saldatura strutturale di tubi di elevato spessore mediante

tecnica paw keyhole e finitura cosmetica ppaw conpolveri. Convegno innovazione in saldatura - 24 bimu milano

[italy] 2004.

[11] Farmer, H. N. Factor affecting selection and performance of hard-facting alloys. Coating and case hardenig

processes. Stood companies report in materials for the mining industry, 1976, pp 305s 310s.

Вам также может понравиться

- 6P-ME66B-Conformacao MecanicaДокумент2 страницы6P-ME66B-Conformacao MecanicaSantos AXОценок пока нет

- Dissertação - Engenharia AmbientalДокумент114 страницDissertação - Engenharia AmbientalSantos AXОценок пока нет

- Ms 02Документ16 страницMs 02Santos AXОценок пока нет

- Grade - Licenciatura QuímicaДокумент4 страницыGrade - Licenciatura QuímicaSantos AXОценок пока нет

- Deformações PlasticasДокумент25 страницDeformações PlasticasPatrick Moraes BragaОценок пока нет

- Sobre Os Sinais de Vibração No Monitoramento de Unidade Hidrogeradoras - Nathalia JerônimoДокумент10 страницSobre Os Sinais de Vibração No Monitoramento de Unidade Hidrogeradoras - Nathalia JerônimoSantos AXОценок пока нет

- Aula 16Документ17 страницAula 16Santos AXОценок пока нет

- Transformacao de FasesДокумент41 страницаTransformacao de FasesNikolas PadilhaОценок пока нет

- EBC Relat 2Документ2 страницыEBC Relat 2Santos AXОценок пока нет

- Ms 01Документ20 страницMs 01Francisco MarcioОценок пока нет

- Plano de Negócios e GestãoДокумент89 страницPlano de Negócios e GestãoLetícia SepulvidaОценок пока нет

- Projeto Pedagógico do Curso de Engenharia de Materiais da UFRNДокумент91 страницаProjeto Pedagógico do Curso de Engenharia de Materiais da UFRNSantos AXОценок пока нет

- 05a2 Disturbios Do Crescimento Nomenclatura e ClassificacaoДокумент29 страниц05a2 Disturbios Do Crescimento Nomenclatura e ClassificacaoSantos AXОценок пока нет

- AbmДокумент9 страницAbmSantos AXОценок пока нет

- Artigo II WE PetroДокумент7 страницArtigo II WE PetroSantos AXОценок пока нет

- Apostila Da Disciplinados MateriaisДокумент35 страницApostila Da Disciplinados MateriaisSantos AXОценок пока нет

- Derramamento de PetroleoДокумент301 страницаDerramamento de PetroleoSantos AX100% (1)

- Classificação e Nomenclatura de NeoplasiasДокумент48 страницClassificação e Nomenclatura de NeoplasiasSantos AXОценок пока нет

- Processo PDFДокумент52 страницыProcesso PDFRafael Brito SolaneОценок пока нет

- 13-Soldagem Gmaw (Mig Mag)Документ10 страниц13-Soldagem Gmaw (Mig Mag)Marco Aurélio NeniОценок пока нет

- Apostila Administração Da Produção 1º SemestreДокумент160 страницApostila Administração Da Produção 1º SemestreAntonio Salgado Jr.Оценок пока нет

- Dureza Vickers e MicrodurezaДокумент12 страницDureza Vickers e MicrodurezahudsonbrasfeltОценок пока нет

- Apontamentos de SolidificaçãoДокумент17 страницApontamentos de SolidificaçãopholivaОценок пока нет

- Liderança e MotovaçãoДокумент12 страницLiderança e MotovaçãoMárcio MoraesОценок пока нет

- Infocus In2x Userguide PTДокумент8 страницInfocus In2x Userguide PTGeorge TenorioОценок пока нет

- Monografia - Desafios Da Gestão Escolar Nas Escolas Públicas.Документ36 страницMonografia - Desafios Da Gestão Escolar Nas Escolas Públicas.Alê Wenderson Brum100% (1)

- 3 - Aspectos Tecnológicos Da Usinagem A Seco e Com Mínima Quantidade de Fluido Na Furação Com Broca Helicoidal - MestradoДокумент208 страниц3 - Aspectos Tecnológicos Da Usinagem A Seco e Com Mínima Quantidade de Fluido Na Furação Com Broca Helicoidal - MestradoAmanda Dela JustinaОценок пока нет

- Recepção, preparo e moagem da cana-de-açúcarДокумент99 страницRecepção, preparo e moagem da cana-de-açúcarwl_santos100% (1)

- ALVES, G. O Que É A Mundialização Do Capital. Trabalho e Mundialização Do Capital - A Nova Degradação Do Trabalho Na Era Da Globalização.Документ11 страницALVES, G. O Que É A Mundialização Do Capital. Trabalho e Mundialização Do Capital - A Nova Degradação Do Trabalho Na Era Da Globalização.Luiz LimaОценок пока нет

- AP3 Met Est I 2022-2 - GABARITOДокумент5 страницAP3 Met Est I 2022-2 - GABARITOcintiaОценок пока нет

- Prova de Certificação GOEДокумент13 страницProva de Certificação GOEressbОценок пока нет

- Resumo de Direito Constitucional para 1 Fase OABДокумент12 страницResumo de Direito Constitucional para 1 Fase OABMarconi De Morais Provazzi100% (1)

- Exercícios de mecânica dos fluidos e hidráulicaДокумент3 страницыExercícios de mecânica dos fluidos e hidráulicaMatheusGrieblerОценок пока нет

- Relatório de Medição de Espessura Por Ultra-SomДокумент1 страницаRelatório de Medição de Espessura Por Ultra-SomI9Educação Projeto100% (1)

- Receitas de caldos e carnes na graduação em NutriçãoДокумент8 страницReceitas de caldos e carnes na graduação em NutriçãoDyego SeixasОценок пока нет

- Doubleway 3F 380 Dwtt10a2 - Dwtt80a2Документ78 страницDoubleway 3F 380 Dwtt10a2 - Dwtt80a2Janaína da Silva dos Santos100% (1)

- SISBB - Sistema de Informações Banco Do Brasil - 23/03/2020 - Autoatendimento BB - 20:18:23 Agência: 3069-4 Conta: 27060-1 ClienteДокумент3 страницыSISBB - Sistema de Informações Banco Do Brasil - 23/03/2020 - Autoatendimento BB - 20:18:23 Agência: 3069-4 Conta: 27060-1 ClienteDomínio FrancaОценок пока нет

- Pasta 1Документ14 страницPasta 1Rosi DutraОценок пока нет

- Prova de Matemática do 6o ano do CMBДокумент24 страницыProva de Matemática do 6o ano do CMBOsmayr SousaОценок пока нет

- COMO CHEGAR A ACORDOS SEM CONCESSÕESДокумент25 страницCOMO CHEGAR A ACORDOS SEM CONCESSÕESGuta BiazzettoОценок пока нет

- NAMITECДокумент2 страницыNAMITECAlexandre KennedyОценок пока нет

- Conversores AD e DAДокумент44 страницыConversores AD e DAand_car_ribОценок пока нет

- Matemática na Educação 1 - Avaliação a Distância 2 - 2019.1Документ4 страницыMatemática na Educação 1 - Avaliação a Distância 2 - 2019.1Jessica Moreira100% (2)

- Karl MarxДокумент13 страницKarl MarxMarcos V GarciaОценок пока нет

- Controle de poços: estudo de casos de perda de controleДокумент95 страницControle de poços: estudo de casos de perda de controleElrohirPendragonОценок пока нет

- Comportamento Do Consumidor Processo de Decisão de CompraДокумент11 страницComportamento Do Consumidor Processo de Decisão de Comprabahrovaris100% (1)

- Laboratório Java OOДокумент155 страницLaboratório Java OOJanerson DouglasОценок пока нет

- 000864941Документ178 страниц000864941brujrОценок пока нет

- PPRA Supermercado GiganteДокумент21 страницаPPRA Supermercado Giganteedson de sousa parente jrОценок пока нет

- Simulado 3-CompletoДокумент12 страницSimulado 3-CompletoSAILAVELLOSOОценок пока нет

- Componentes Fisicos Uma Rede Aula 3Документ25 страницComponentes Fisicos Uma Rede Aula 3Eurico RodriguesОценок пока нет

- Contrato cessão direitos imóvelДокумент3 страницыContrato cessão direitos imóvelPablo RuanОценок пока нет

- Edital ALCE Técnico Legislativo 2020Документ2 страницыEdital ALCE Técnico Legislativo 2020Regis da SilvaОценок пока нет

- Avaliação de Gestão de Qualidade e ProdutividadeДокумент3 страницыAvaliação de Gestão de Qualidade e ProdutividadeRegina MarquesОценок пока нет