Академический Документы

Профессиональный Документы

Культура Документы

Índices de Medición de Mantenimiento

Загружено:

Robinson MartinezАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Índices de Medición de Mantenimiento

Загружено:

Robinson MartinezАвторское право:

Доступные форматы

NDICES DE MEDICIN DE MANTENIMIENTO

Para poder dar seguimiento a la gestin de mantenimiento y a las condiciones de los equipos

ser necesario poder calcular indicadores.

DISPONIBILIDAD

Disponibilidad es un ndice de medicin que nos proporciona informacin de la habilidad de

los recursos de desempear su funcin sin problemas y nos brinda una idea general de sus

condiciones.

La disponibilidad es la proporcin del tiempo en que el recurso se encuentra en buenas

condiciones a lo largo de su vida til, o a lo largo de un perodo especfico de tiempo.

La Disponibilidad depende de dos factores principalmente:

CONFIABILIDAD DE UN RECURSO:

La confiabilidad es el tiempo promedio desde que el recurso entra en funcionamiento hasta

que se daa. Por ejemplo: un vehculo ltimo modelo, cuando lo sacamos del concesionario

pasar mucho tiempo sin que se nos dae. Con los aos este tiempo continuo de buen

funcionamiento se ir reduciendo. La confiabilidad es por lo tanto el tiempo promedio en que

el equipo est en buen funcionamiento entre sus fallas.

Tcnicamente este trmino es conocido como Tiempo Promedio Entre Fallas (TPEF).

Diferentes calidades de recursos tendrn diferentes confiabilidades.

TIEMPOS MUERTOS:

Tiempos muertos se define como todos los tiempos en los cuales el recurso no est

disponible para su uso. Un tiempo muerto en un equipo didctico impide que se pueda

realizar una prctica en alguna materia. O un orificio en el techo de un saln de clases impide

que una clase se desarrolle con normalidad cuando existe lluvia.

Tiempo muerto es el tiempo que pasa un recurso sin que ste realice la funcin para la cual

fue diseada.

Por ejemplo: cuando un vehculo se arruina porque se le desinfl una llanta, esto es un

tiempo muerto. Cuando el vehculo se queda sin combustible esto genera tiempo muerto.

Cuando se enva el vehculo a un concesionario y tiene que pasar tres das en esa agencia

para mantenimiento preventivo (aunque el equipo est en buenas condiciones), este tiempo

tambin es considerado tiempo muerto por el hecho que no se dispone del equipo y se

incurre en la necesidad de tomar un bus o un taxi para poder transportarse. Si se deja

parqueado un vehculo en el garaje de un vecino por motivos de viaje, esto NO es tiempo

muerto. Porque aunque el vehculo no est siendo utilizado, s estara disponible en el caso

que su dueo comandara a cualquier persona que lo sacara del garaje.

De las dos definiciones anteriores, podemos concluir que para lograr la mxima

disponibilidad posible debemos de incrementar la confiabilidad y reducir los tiempos muertos.

Un incremento en la confiabilidad y una disminucin en tiempos muertos se logra, y se ve

tremendamente influenciado por la ejecucin de MANTENIMIENTOS PREVENTIVOS

PROGRAMADOS.

La confiabilidad tambin puede ser influenciada desde el momento en que un proyecto de

adquisicin de un equipo didctico est en sus fases iniciales. Ya que la calidad de los

recursos, su mantenibilidad, su operabilidad, su informacin tcnica, sus repuestos, pueden

ser evaluados como criterios muy importantes en la toma de la decisin y qu maquinaria se

comprar.

Como podemos apreciar un buen desempeo de disponibilidad no solamente depende del

personal que realizar los mantenimientos preventivos sino que tambin de aspectos tan

importantes como quin toma la decisin y qu maquinaria se comprar.

Por otro lado el tiempo muerto se puede tambin reducir si existe un Sistema de

Mantenimiento que apoye a la pronta deteccin de fallas y a reducir los tiempos de

reparacin. Aunque el mantenimiento preventivo tiende a disminuir sustancialmente la

cantidad de fallas inesperadas, estas fallas siempre en alguna medida existirn. Esto es algo

totalmente natural y aleatorio. Y es la organizacin la que contribuir a la reduccin de estos

tiempos si contamos con su apoyo. Tambin los tiempos de reparacin se reducirn

sustancialmente si se cuenta con un inventario de repuestos disponibles, si el personal que

realiza los mantenimientos est debidamente entrenado y si se cuenta con la documentacin

tcnica para ejecutar los mantenimientos.

La bsqueda que los recursos de las empresas se encuentren impecables todo el tiempo es

sinnimo de la bsqueda de la ms alta disponibilidad de los equipos.

Disponibilidad es en realidad el trmino tcnico de los objetivos del mantenimiento preventivo

programado.

La frmula de disponibilidad:

Donde:

D = ndice de Disponibilidad de los Recursos (Su valor oscila entre 0% 100%)

TPEF = Tiempo Promedio entre las Fallas de Cada Recurso

TMP = Tiempo Muerto Promedio

Para simplificar los clculos:

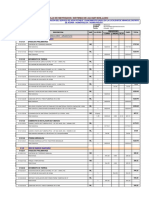

A continuacin presentaremos una lista de los principales indicadores a llevar dentro de los el

mantenimiento de equipos:

1. DESEMPEO DE DISPONIBILIDAD POR EQUIPO

La frmula de disponibilidad:

Por ejemplo: digamos que se quiere calcular la disponibilidad de una mquina fresadora en el

ao escolar 2010, el ao cuenta con 365 das y en total el equipo estuvo en mantenimiento

por 27 das en todo el ao. Entonces podemos calcular lo siguiente

Lo que en trminos sencillos significa que los laboratorios o prcticas en esta mquina se

realizaron en ms de un 90% de sus fechas programadas. O que el aprovechamiento de este

recurso didctico en el ao escolar fue de un 92.6%. Es el personal de cada instituto quien

determine con qu nivel de disponibilidad quieren operar en sus clases. El no tener un plan

de mantenimiento preventivo programado genera disponibilidades en el orden de 50% o

menos. Con la implantacin de un sistema de mantenimiento preventivo bsico se aseguran

niveles de disponibilidad arriba de un 90%, y para alcanzar niveles arriba de un 98% debe de

existir una estrategia de mantenimiento muchas veces demasiado minuciosa y demasiado

costosa. Lo importante es notar los excelentes resultados que se obtienen con solo el hecho

de programar procedimientos bsicos de mantenimiento y contar con la actitud apropiada de

los involucrados.

TIEMPOS MUERTOS POR RECURSOS

Se calcula sumando la columna de tiempos muertos de la hoja de vida de equipo.

Este indicador nos dir cuales son los recursos que estuvieron fuera del servicio el mayor

tiempo. Y nos permitir poder tomar decisiones sobre reemplazos.

COSTOS DE MANTENIMIENTOS PREVENTIVOS POR RECURSOS

Se calcula sumando la columna de costos totales de la hoja de vida tomando en cuenta de

solo sumar los causados por mantenimientos preventivos.

COSTOS DE MANTENIMIENTOS CORRECTIVOS POR RECURSOS

Se calcula sumando la columna de costos totales de la hoja de vida tomando en cuenta de

solo sumar los causados por mantenimientos correctivos.

NUMERO DE FALLAS POR AO POR EQUIPO

COSTO DE MANTENIMIENTO MENSUAL POR EQUIPO

COSTO DE MANTENIMIENTO ANUAL POR EQUIPO

COSTO DE MANTENIMIENTO DE CICLO DE VIDA DEL EQUIPO

PROCEDIIMIIENTOS DE MANTENIMIENTO

Un procedimiento de mantenimiento es una coleccin de tareas especficas que se llevarn a

cabo por un tcnico directamente sobre los recursos.

Dentro de las principales responsabilidades tcnicas de la gestin de mantenimiento est la

de lograr identificar acertadamente qu mantenimientos, con qu frecuencia, quin los debe

realizar y cmo debe realizarlo para cada uno de los recursos. El conjunto de tareas a

realizar por un tcnico en un momento especfico se conocen como procedimientos de

mantenimiento.

Es importante que a nivel tcnico todo manejemos el mismo vocabulario. Por lo que a

continuacin definiremos los diferentes tipos de procedimiento a practicar en los recursos de

los Institutos.

TIPOS DE PROCEDIMIENTOS:

1. MPBTF MANTENIMIENTO PREVENTIVO BASADO EN TIEMPOS FIJOS: Este es el

mantenimiento que se planifica basado en una frecuencia especfica de tiempo.

Ejemplo: mantenimiento de engrasado de una fresadora cada 7 das, 30, 90, etc.

2. MPBCF MANTENIMIENTO PREVENTIVO BASADO EN CUENTAS FIJAS: Este

mantenimiento que se planifica basado en una frecuencia de contadores o conteos.

Ejemplo: mantenimiento a una planta elctrica cada 1000 horas de operacin.

3. MPBCO MANTENIMIENTO PREVENTIVO BASADO EN CONDICIONES DE

OPERACIN (MANTENIMIENTO PREDICTIVO): Este es el mantenimiento preventivo que

se puede realizar durante la operacin de la maquinaria, el cual consiste en identificar dentro

de los equipos puntos de medicin como voltaje, temperatura, presin, etc. Estos puntos

deben de trabajar en condiciones normales de operacin dentro de un margen de tolerancia

determinado por su lectura mnima y su lectura mxima. El mantenimiento consiste en

realizar lecturas en una frecuencia de tiempos especificas ya sea diariamente o

semanalmente, y permitir detectar el momento en que las lecturas de estos puntos de

operacin se salen o llevan una tendencia a salirse de los mrgenes normales de operacin.

Y de esta forma poder anticipar las fallas y lograr reestablecer los recursos a sus condiciones

normales de operacin.

Ejemplo: la temperatura normal de un motor automotriz debe oscilar entre 170 a 190 grados

centgrados. Se podra establecer una rutina de medicin diaria de esta temperatura. Cuando

los usuarios van reportando que dicha temperatura se ha salido de los mrgenes de

tolerancia es un indicativo que hay que tomar una medida correctiva en el equipo, como

puede ser un cambio de aceite, agregar agua al radiador hasta sus niveles normales, calibrar

un termostato, etc.

4. MPBINSP MANTENIMIENTO PREVENTIVO BASADO EN INSPECCIONES: Este es un

procedimiento de mantenimiento que contribuye a la prevencin de problemas. Este

procedimiento consiste en realizar rutinas de inspeccin subjetivas (sensoriales) de los

recursos. Es decir, realizar recorridos dentro de las instalaciones semanalmente llevando una

libreta en la mano y verificando por condiciones generales de los recursos como pueden ser

la limpieza del equipo, el buen manejo por parte de los usuarios, sonido, la presentacin, las

condiciones elctricas, el orden alrededor del equipo, la iluminacin, etc. y poder reportar

cualquier anomala.

5. MPHQD MANTENIMIENTO PREVENTIVO HASTA QUE SE DETERIORAN: En ciertos

equipos y bajo ciertas circunstancias resulta ms econmico y prctico no brindar ningn

mantenimiento preventivo a los equipos y deliberadamente dejar que estos funcionen durante

su vida til hasta que abruptamente fallan y hasta ese momento reemplazar completamente

la unidad o equipo.

Ejemplo: un ejemplo tpico de esta clase de mantenimiento es la luminaria. En donde

resultara ilgico decir que alguien va a cambiar los focos de su casa cada tres meses, sino

que deliberadamente se espera hasta que el bombillo se queme para reemplazarlo. Esto

puede suceder tambin en elementos de maquinarias de alta productividad y sofisticadas

para las cuales resulta muy imprevisible prevenir las fallas.

6. MCP MANTENIMIENTO CORRECTIVO PLANIFICADO: Es el que resulta de una

solicitud de mantenimiento, para la cual la unidad de gestin de mantenimiento pueda

anticipadamente identificar, planificar todo lo que sea necesario para regresar los equipos a

sus condiciones normales de operacin. Es decir, que idealmente aunque los trabajos sean

correctivos debe existir una previa planificacin sobre como debemos realizar los trabajos e

idealmente consultar los manuales tcnicos.

Ejemplo: Se puede observar que la acometida elctrica de la empresas est generando

chispas por un falso contacto. Para la realizacin de dicha reparacin se planifica qu

materiales se utilizarn, qu herramientas, qu dispositivos de seguridad, quin podr

realizar el trabajo, y se programa para un da domingo en donde nadie se ver afectado por

el corte voluntario de energa para realizar la reparacin.

7. MCNP MANTENIMIENTO CORRECTIVO NO PLANIFICADO: Este tipo de procedimiento

debera ser la excepcin en el lenguaje tcnico se conocen como mantenimientos de

emergencia. Este es el caso en donde el mecnico acta directamente sobre el equipo

daado identificando la causa del problema y resolvindolo en el momento basndose

exclusivamente en su experiencia tcnica y posteriormente reportndolo como una de las

fallas ms criticas dentr o del Sistema de Mantenimiento. Cada vez que realizamos un

trabajo correctivo no planificado es porque hemos fallado en nuestro plan de mantenimiento

preventivo planificado.

8. MIP MANTENIMIENTO INNOVATIVO PLANIFICADO:

Un anlisis de fallas repetitivas en un mismo equipo propician una situacin para planificar

una reparacin para que esta falla frecuente no vuelva a ocurrir jams. El Mantenimiento

Innovativo nos lleva a planificar y modificar los recursos de tal forma que la falla no vuelva a

ocurrir.

Ejemplo: si tuviramos en una manguera de agua caliente una ruptura que se presenta

intermitentemente con una frecuencia de 3 fallas por mes. La manguera siempre se

reemplaza por una pieza original, se realiza el montaje siguiendo las instrucciones del

fabricante, sin embargo el problema persiste. El mantenimiento innovativo nos lleva a que

rediseemos este punto de ruptura y una solucin sera reemplazar la manguera plstica por

una tubera metlica de tal forma que dicha falla nunca volver a ocurrir.

9. MPAnualizado (Conocido en nuestro medio como Overhaul).

Este procedimiento es un mantenimiento mayor que se realiza aprovechando prolongados

perodos de inactividad de la maquinaria. Estos procedimientos deben ser cuidadosamente

planificados y realizados por personal especializado.

En el caso especfico de los Instituciones universitarias, estos mantenimientos tienen que

realizarse al finalizar del perodo escolar, es decir, cuando las maquinarias no estn al

servicio de los estudiantes. Por lo general este tipo de mantenimiento incluye una inspeccin

exhaustiva de todos los componentes de la maquinaria y el debido reemplazo de

componentes defectuosos.

Вам также может понравиться

- 1021 4042 1 PBДокумент6 страниц1021 4042 1 PBDanilo CajiasОценок пока нет

- Sobreruedas 2Документ8 страницSobreruedas 2Robinson MartinezОценок пока нет

- Ley SoatДокумент7 страницLey SoatDavid RiosОценок пока нет

- Guía de precios de vehículos usados en BogotáДокумент9 страницGuía de precios de vehículos usados en BogotáAlexander Arias RuizОценок пока нет

- Ade Proceso 21-21-25969 215299011 95092726Документ2 страницыAde Proceso 21-21-25969 215299011 95092726Robinson MartinezОценок пока нет

- 1021 4042 1 PBДокумент6 страниц1021 4042 1 PBDanilo CajiasОценок пока нет

- Personal Archivo TunjaДокумент3 страницыPersonal Archivo TunjaRobinson MartinezОценок пока нет

- Lista de Chequeo Protocolo Bioseguridad v. de LeyvaДокумент10 страницLista de Chequeo Protocolo Bioseguridad v. de LeyvaRobinson MartinezОценок пока нет

- Guía de precios de vehículos usados en BogotáДокумент9 страницGuía de precios de vehículos usados en BogotáAlexander Arias RuizОценок пока нет

- Formula HeadersДокумент20 страницFormula HeadersXavi Loayza100% (7)

- Spanish x0483 Spanish List NДокумент41 страницаSpanish x0483 Spanish List NRobinson MartinezОценок пока нет

- Mototool DREMEL 3000 Con 10 Accesorios Sept 2019 PDFДокумент1 страницаMototool DREMEL 3000 Con 10 Accesorios Sept 2019 PDFRobinson MartinezОценок пока нет

- 65T00126 PDFДокумент161 страница65T00126 PDFRobinson MartinezОценок пока нет

- Manual AveoДокумент243 страницыManual AveoNelson Ilbay100% (1)

- Spanish x0483 Spanish List NДокумент41 страницаSpanish x0483 Spanish List NRobinson MartinezОценок пока нет

- Manual AveoДокумент243 страницыManual AveoNelson Ilbay100% (1)

- Catalogo Nextgen Agosto 2018Документ2 страницыCatalogo Nextgen Agosto 2018Robinson MartinezОценок пока нет

- Tunja. Cubierta.kДокумент1 страницаTunja. Cubierta.kRobinson MartinezОценок пока нет

- Diagrama y Despiece Aveo Kalos Barina Swift+Документ530 страницDiagrama y Despiece Aveo Kalos Barina Swift+Nilcar Del Valle Montaner83% (6)

- Diagrama y Despiece Aveo Kalos Barina Swift+Документ530 страницDiagrama y Despiece Aveo Kalos Barina Swift+Nilcar Del Valle Montaner83% (6)

- Certifcado de Calidad CementoДокумент1 страницаCertifcado de Calidad CementoRobinson MartinezОценок пока нет

- OptraДокумент3 страницыOptraFerney VillaonОценок пока нет

- Eternit - 2017 Catalogo Soluciones Integrales Cubiertas Vivienda Industria ComercioДокумент20 страницEternit - 2017 Catalogo Soluciones Integrales Cubiertas Vivienda Industria ComercioRobinson Martinez100% (1)

- Manual Aveo 2013Документ194 страницыManual Aveo 2013Christian Lopez100% (1)

- Manual Aveo 2013Документ194 страницыManual Aveo 2013Christian Lopez100% (1)

- Cot-5067 M Cavig Ingenieria Sas-1Документ7 страницCot-5067 M Cavig Ingenieria Sas-1Robinson MartinezОценок пока нет

- 9999 PJNRRLNRДокумент1 страница9999 PJNRRLNRRobinson MartinezОценок пока нет

- Plano CerramientoДокумент1 страницаPlano CerramientoRobinson MartinezОценок пока нет

- Teja EspañolaДокумент11 страницTeja EspañolaMarcela Medina HuertasОценок пока нет

- Diagrama y Despiece Aveo Kalos Barina Swift+Документ530 страницDiagrama y Despiece Aveo Kalos Barina Swift+Nilcar Del Valle Montaner83% (6)

- Apuntes Topicos IIДокумент43 страницыApuntes Topicos IIElias CarlosОценок пока нет

- InspeccionpistolaДокумент1 страницаInspeccionpistolajessica alexandra cabrera100% (1)

- Influencia del material de relleno en vivienda tipo domoДокумент147 страницInfluencia del material de relleno en vivienda tipo domoBenjamin Celestino ChoqueОценок пока нет

- Cisco CCNA R S 1 PDFДокумент7 страницCisco CCNA R S 1 PDFAndersonОценок пока нет

- IP Manual (Spanish)Документ416 страницIP Manual (Spanish)César NavarroОценок пока нет

- Havoline Extended Life Anti Freezecoolant Dex CoolДокумент3 страницыHavoline Extended Life Anti Freezecoolant Dex CoolGabriel CajamarcaОценок пока нет

- Bio Qui Mica 2010Документ370 страницBio Qui Mica 2010alerozcoОценок пока нет

- SET (Social Engineering Toolkit) - KaliДокумент15 страницSET (Social Engineering Toolkit) - KaliCesar Augusto MellizoОценок пока нет

- Ejercicios Dinámica 1º BachilleratoДокумент4 страницыEjercicios Dinámica 1º BachilleratoCarlos Cano PérezОценок пока нет

- MДокумент1 страницаMtermo UCNОценок пока нет

- Límite ElásticoДокумент3 страницыLímite ElásticoLuxme MelendezОценок пока нет

- Pruebas InformaticasДокумент5 страницPruebas InformaticasMario GordilloОценок пока нет

- Metrado de Alcantarilla, Ptar y UbsДокумент41 страницаMetrado de Alcantarilla, Ptar y UbsJulio Ortiz ZuasnabarОценок пока нет

- Que Es Un PVTДокумент54 страницыQue Es Un PVTPaola NuñezОценок пока нет

- Memoria Cantidades Deinturas y VinilosДокумент28 страницMemoria Cantidades Deinturas y VinilosVÍCTOR ALFONSO PAYARES URIBEОценок пока нет

- F 623071175 PDFДокумент1 страницаF 623071175 PDFGanimedes RaulОценок пока нет

- El FX Loop en Los AmplificadoresДокумент1 страницаEl FX Loop en Los AmplificadoresShane CampbellОценок пока нет

- Problema gravitatoria plano inclinadoДокумент2 страницыProblema gravitatoria plano inclinadoana chapman peñaОценок пока нет

- Tema 10 Materiales CompuestosДокумент28 страницTema 10 Materiales CompuestosYolitaОценок пока нет

- Manual Armado Seguidor LineaДокумент17 страницManual Armado Seguidor LineaNicolas Valbuena100% (1)

- U-Match Piso Cielo InverterДокумент1 страницаU-Match Piso Cielo Invertertempar webОценок пока нет

- Vibración Deslizamiento RPДокумент3 страницыVibración Deslizamiento RPRodrigo Jose Paternina ArizalОценок пока нет

- Reactivo limitante calculoДокумент7 страницReactivo limitante calculoIsmael DomínguezОценок пока нет

- Principios firewall stateful y statelessДокумент36 страницPrincipios firewall stateful y statelessAJLAN JILUОценок пока нет

- Trabajo 1. Estadística Descriptiva INTENSIVO 2023Документ7 страницTrabajo 1. Estadística Descriptiva INTENSIVO 2023Diana Iraiz Mendoza MarquezОценок пока нет

- Especificaciones Del Equipo MyofeedbackДокумент2 страницыEspecificaciones Del Equipo MyofeedbackalbertwillyОценок пока нет

- Catálogo soluciones hidráulicasДокумент26 страницCatálogo soluciones hidráulicascarlos burgosОценок пока нет

- Manual de Box2D en EspañolДокумент10 страницManual de Box2D en EspañolGM Gabriela MonserratОценок пока нет

- Calidad en SoftwareДокумент7 страницCalidad en SoftwareJoao RodriguezОценок пока нет

- Cubicacion Albañileria ConfinadaДокумент7 страницCubicacion Albañileria ConfinadaLuis Antonio Vargas Moreno100% (1)