Академический Документы

Профессиональный Документы

Культура Документы

Trabajo Real de Concreto

Загружено:

Wendy RamírezОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Trabajo Real de Concreto

Загружено:

Wendy RamírezАвторское право:

Доступные форматы

1 EL CONCRETO

1.1 GENERALIDADES:

1.1.1 EL CONCRETO COMO MATERIAL

El concreto es bsicamente una mezcla de agregados y pasta. La pasta est

compuesta de Cemento Portland y agua, la cual une los agregados fino y

grueso para formar una masa semejante a una roca, pues la pasta endurece

debido a la reaccin qumica entre el Cemento y el agua.

La pasta est compuesta por Cemento Portland, agua y aire atrapado o aire

incluido intencionalmente. Es la fase continua del concreto dado que siempre

est unida con algo de ella misma a travs de todo el conjunto de ste El

agregado es la fase discontinua del concreto dado que sus partculas no se

encuentran unidas o en contacto unas con otras, sino que se encuentran

separadas por espesores diferentes de la pasta endurecida. Los agregados se

dividen en dos grupos: finos y gruesos.

La calidad del concreto depende en gran medida de la calidad de la pasta. En

un concreto elaborado adecuadamente, cada partcula de agregado est

completamente cubierta con pasta y tambin todos los espacios entre

partculas de agregad.

1.1.2 MORTERO DE CEMENTO

Es una mezcla constituida por cemento, agregados predominantemente finos y

agua.

1.1.3 CARACTERISTICAS

Para todas las combinaciones posibles de acciones y caractersticas de una

estructura, se contar con una base racional para establecer un mtodo de

diseo. ste tendr por objeto determinar las caractersticas que deber tener

una estructura para que, al estar sometida a ciertas acciones, su

comportamiento o respuesta sea aceptable desde los puntos de vista de

seguridad frente a la falla y utilidad en condiciones de servicio.

Para establecer una base racional de diseo, ser necesario entonces obtener

las caractersticas accin-respuesta correspondientes a las acciones ms

frecuentes sobre los distintos elementos estructurales. Con esta informacin se

puede delimitar el rango de las solicitaciones bajo las cuales el elemento se

comportar satisfactoriamente una vez en condiciones de servicio. En otras

palabras, es necesario establecer las relaciones entre los elementos

siguientes:

1.1.4 TIPOS

Concreto Simple:

Concreto estructural sin armadura de refuerzo o con menos refuerzo

que el mnimo especificado para concreto reforzado.

Concreto armado o reforzado:

Concreto que tiene armadura de refuerzo en una cantidad igual o igual

que la requerida en la norma en el que ambos materiales actan juntos

para resistir esfuerzos.

Concreto de Peso Normal:

Es un concreto que tiene un peso aproximado de 2300 Kg/m3.

Concreto Prefabricado:

Elementos de concreto Simple o armado fabricados en una ubicacin

diferente a su posicin final en la estructura.

Concreto Ciclpeo:

Es el concreto simple en cuya masa se incorporan piedras grandes.

Concreto de Cascote:

Es el constituido por cemento, agregado fino, cascote de ladrillo y agua.

Concreto Preesforzado: Concreto estructural al que se le han

introducido esfuerzos internos con el fin de reducir los esfuerzos

potenciales de traccin en el concreto causados por las cargas.

Concreto Premezclado:

Es el concreto que se dosifica, que se dosifica en planta, que puede ser

mezclado en la misma o en camiones mezcladores y que es

transportado a obra NORMA INTINTEC 339.0.47

Concreto Bombeado:

Concreto que es impulsado por bombeo a travs de tuberas hacia su

ubicacin final.

1.2 COMPONENTES (MATERIALES)

Las relaciones agua-material cementante especificadas en las Tablas 4.2 y 4.4

se calculan usando el peso del cemento que cumpla con la NTP 334.009,

334.082, 334.090 334.156, ms el peso de las cenizas volantes y otras

puzolanas que cumplan con la NTP 334.104, el peso de la escoria que cumpla

con la Norma ASTM C 989 y la microslice que cumpla con la NTP 334.087, si

las hay. Cuando el concreto est expuesto a productos qumicos

descongelantes, en 4.2.3 se limita adicionalmente la cantidad de ceniza volante,

puzolana, microslice, escoria o la combinacin de estos materiales.

1.3 RESISTENCIA DEL CONCRETO

La resistencia promedio a la compresin requerida, fcr, usada como base para

la dosificacin del concreto debe ser determinada segn la Tabla 5.2, empleando

la desviacin estndar, Ss, calculada de acuerdo con 5.3.1.1 o con 5.3.1.2.

Cuando una instalacin productora de concreto no tenga registros de ensayos

de resistencia en obra para el clculo de Ss que se ajusten a los requisitos de

5.3.1.1 o de 5.3.1.2, fcr debe determinarse de la Tabla 5.3, y la documentacin

relativa a la resistencia promedio debe cumplir con los requisitos de 5.3.3.

La documentacin que justifique que la dosificacin propuesta para el concreto

producir una resistencia promedio a la compresin igual o mayor que la

resistencia promedio a la compresin requerida, fcr, (vase 5.3.2), debe consistir

en un registro de ensayos de resistencia en obra, en varios registros de ensayos

de resistencia o en mezclas de prueba.

1.3.1 CONCRETO EN OBRA

1.3.1.1 PREPARACIN DEL EQUIPO Y DEL LUGAR DE COLOCACIN DEL

CONCRETO

La preparacin previa a la colocacin del concreto debe incluir lo siguiente:

Las cotas y dimensiones de los encofrados y los elementos

estructurales deben corresponder con las de los planos.

Las barras de refuerzo, el material de las juntas, los anclajes y los

elementos embebidos deben estar correctamente ubicados.

Todo equipo de mezclado y transporte del concreto debe estar limpio.

Deben retirarse todos los escombros y el hielo de los espacios que

sern ocupados por el concreto.

El encofrado debe estar recubierto con un desmoldante adecuado.

Las unidades de albailera de relleno en contacto con el concreto,

deben estar adecuadamente humedecidas.

El refuerzo debe estar completamente libre de hielo o de otros

recubrimientos perjudiciales.

El agua libre debe ser retirada del lugar de colocacin del concreto

antes de depositarlo, a menos que se vaya a emplear un tubo para

colocacin bajo agua o que lo permita la Supervisin.

La superficie del concreto endurecido debe estar libre de lechada y de

otros materiales perjudiciales o deleznables antes de colocar concreto

adicional sobre ella.

1.3.1.2 PREPARACION DEL CONCRETO

La medida de los materiales en la obra deber realizarse por medios que

garanticen la obtencin de las proporciones especificadas.

Todo concreto debe mezclarse hasta que se logre una distribucin uniforme

de los materiales. La mezcladora debe descargarse completamente antes de

volverla a cargar.

El concreto premezclado debe mezclarse y entregarse de acuerdo con los

requisitos de Standard Specification for Ready-Mixed Concrete (ASTM C

94M) o Standard Specification of Concrete Made by Volumetric Batching

and Continuous Mixing (ASTM C 685M).

El concreto preparado en obra se debe mezclar de acuerdo con lo siguiente:

El concreto deber ser mezclado en una mezcladora capaz de lograr

una combinacin total de los materiales, formando una masa uniforme

dentro del tiempo especificado y descargando el concreto sin

segregacin.

El mezclado debe hacerse en una mezcladora de un tipo aprobado.

La mezcladora debe hacerse girar a la velocidad recomendada por el

fabricante.

El mezclado debe efectuarse por lo menos durante 90 segundos

despus de que todos los materiales estn dentro del tambor, a

menos que se demuestre que un tiempo menor es satisfactorio

mediante ensayos de uniformidad de mezclado, segn Standard

Specification for Ready-Mixed Concrete (ASTM C 94M).

El manejo, la dosificacin y el mezclado de los materiales deben

cumplir con las disposiciones aplicables de Standard Specification

for Ready-Mixed Concrete (ASTM C 94M).

(Debe llevarse un registro detallado para identificar:

Nmero de tandas de mezclado producidas. (2) Dosificacin del

concreto producido. (3) Ubicacin de depsito final en la estructura. (4)

Hora y fecha del mezclado y de la colocacin.

1.3.2 TRANSPORTE

El concreto debe ser transportado desde la mezcladora hasta el sitio

final de colocacin empleando mtodos que eviten la segregacin o la

prdida de material.

El equipo de transporte debe ser capaz de proporcionar un

abastecimiento de concreto en el sitio de colocacin sin segregacin de

los componentes y sin interrupciones que pudieran causar prdidas de

plasticidad entre capas sucesivas de colocacin.

1.3.3 COLOCACION

El concreto debe ser depositado lo ms cerca posible de su ubicacin final para

evitar la segregacin debida a su manipulacin o desplazamiento.

La colocacin debe efectuarse a una velocidad tal que el concreto conserve su

estado plstico en todo momento y fluya fcilmente dentro de los espacios

entre el refuerzo. El proceso de colocacin deber efectuarse en una operacin

continua o en capas de espesor tal que el concreto no sea depositado sobre

otro que ya haya endurecido lo suficiente para originar la formacin de juntas o

planos de vaciado dentro de la seccin.

No se debe colocar en la estructura el concreto que haya endurecido

parcialmente o que se haya contaminado con materiales extraos.

No se debe utilizar concreto al que despus de preparado se le adicione agua,

ni que haya sido mezclado despus de su fraguado inicial, a menos que sea

aprobado por la Supervisin.

Una vez iniciada la colocacin del concreto, sta debe ser efectuada en una

operacin continua hasta que se termine el llenado del tramo o pao, definido

por sus lmites o juntas predeterminadas

Todo concreto debe ser compactado cuidadosamente por medios adecuados

durante la colocacin y debe ser acomodado por completo alrededor del

refuerzo y de los elementos embebidos y en las esquinas del encofrado. Los

vibradores no debern usarse para desplazar lateralmente el concreto en los

encofrados.

1.3.4 CURADO

a. A menos que se empleen mtodos de proteccin adecuados autorizados por la

Supervisin, el concreto no deber ser colocado durante lluvias, nevadas o

granizadas. No se permitir que el agua de lluvia incremente el agua de

mezclado o dae el acabado superficial del concreto.

b. La temperatura del concreto al ser colocado no deber ser tan alta como para

causar dificultades debidas a prdida de asentamiento, fragua instantnea o

juntas fras. Adems, no deber ser mayor de 32 C.

c. Cuando la temperatura interna del concreto durante el proceso de hidratacin

exceda el valor de 32 C, debern tomarse medidas para proteger al concreto,

las mismas que debern ser aprobadas por la Supervisin.

d. La temperatura de los encofrados metlicos y el acero de refuerzo no deber

ser mayor de 50 C.

e. A menos que el curado se realice de acuerdo con (g) el concreto debe

mantenerse a una temperatura por encima de 10 C y permanentemente

hmedo por lo menos durante los primeros 7 das despus de la colocacin

(excepto para concreto de alta resistencia inicial).

f. El concreto de alta resistencia inicial debe mantenerse por encima de 10 C y

permanentemente hmedo por lo menos los 3 primeros das, excepto cuando

se cure de acuerdo con (g)

g. El curado por va hmeda podr ser sustituido por cualquier otro medio de

curado, siempre que se demuestre que la resistencia a la compresin del

concreto, en la etapa de carga considerada, sea por lo menos igual a la

resistencia de diseo requerida en dicha etapa de carga. As mismo, el

procedimiento de curado debe ser tal que produzca un concreto con una

durabilidad equivalente al menos a la que se obtendra efectuando el curado de

acuerdo a (e)(g)

Un buen curado es indispensable para alcanzar la resistencia deseada y para

reducir el agrietamiento a edades tempranas. Si no se realiza adecuadamente,

el concreto se encoge y agrieta desde recin endurecido, y su resistencia

puede ser 30% menor. Recomendaciones: Existen varios sistemas para curar,

procura emplear el ms eficiente: Inunda el elemento totalmente con agua

limpia.

1.3.4.1 CURADO ACELERADO

El curado con vapor a alta presin, vapor a presin atmosfrica, calor y

humedad, u otro proceso aceptado, puede emplearse para acelerar el

desarrollo de resistencia y reducir el tiempo de curado.

El curado acelerado debe proporcionar una resistencia a la compresin del

concreto, en la etapa de carga considerada, por lo menos igual a la

resistencia de diseo requerida en dicha etapa de carga y produzca un

concreto con una durabilidad equivalente al menos a la que se obtendra

efectuando el curado de acuerdo (e) (g)

Cuando lo requiera la Supervisin, deben realizarse ensayos

complementarios de resistencia, de acuerdo con 5.6.4, para asegurar

que el curado sea satisfactorio.

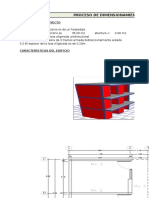

1.3.4.2 ENCOFRADO

Los encofrados debern permitir obtener una estructura que cumpla con los

perfiles, niveles, alineamientos y dimensiones de los elementos segn lo

indicado en los planos de diseo y en las especificaciones.

Los encofrados debern ser suficientemente hermticos para impedir la fuga

del mortero.

Los encofrados deben estar adecuadamente arriostrados o amarrados entre

s, de tal manera que conserven su posicin y forma.

Los encofrados y sus apoyos deben disearse de tal manera que no daen

a las estructuras previamente construidas.

El diseo de los encofrados debe tomar en cuenta los siguientes factores:

La velocidad y los mtodos de colocacin del concreto;

Todas las cargas de construccin, incluyendo las de impacto;

Los requisitos de los encofrados especiales necesarios para la

construccin de cscaras, losas plegadas, domos, concreto

arquitectnico u otros tipos de elementos

Los encofrados para elementos de concreto preesforzado deben estar

diseados y construidos de tal manera que permitan los movimientos del

elemento sin causarle daos durante la aplicacin de la fuerza de

preesforzado.

1.3.4.3 CARACTERISTICA

1.3.4.4 TIPOS

1.3.4.5 MATERIALES

Los materiales mas usados para encofrados son la madera y el acero aunque

tambin se utiliza fibra de vidrio y plsticos con los que se logra dar texturas

especiales a la supercie

1.3.4.6 REMOSION

a) DESENCOFRADOS

Los encofrados deben retirarse de tal manera que no se afecte

negativamente la seguridad o condiciones de servicio de la estructura.

El concreto expuesto por el desencofrado debe tener suficiente

resistencia para no ser daado por las operaciones de desencofrado.

Para determinar el tiempo de desencofrado deben considerarse todas

las cargas de construccin y las posibles deflexiones que estas

ocasionen. Debe considerarse que las cargas de construccin pueden

ser tan altas como las cargas vivas de diseo y que, a edades

tempranas, una estructura de concreto puede ser capaz de resistir las

cargas aplicadas pero puede deformarse lo suficiente como para

causar un dao permanente en la estructura.

b) Retiro de puntales y Reapuntalamiento

Los requisitos de 6.2.2.1 a 6.2.2.3 se deben cumplir en la construccin

de vigas y losas excepto cuando se construyan apoyadas sobre el

terreno.

Con anterioridad al inicio de la construccin, el constructor debe definir

un procedimiento y una programacin para la remocin de los

apuntalamientos, para la instalacin de los reapuntalamientos y para

calcular las cargas transferidas a la estructura durante el proceso.

Debe considerarse lo siguiente:

El anlisis estructural y los datos sobre resistencia del concreto

empleados en la planificacin e implementacin del

desencofrado y retiro de apuntalamientos deben ser

entregados por el constructor a la supervisin cuando sta lo

requiera;

Solamente cuando la estructura, en su estado de avance, en

conjunto con los encofrados y apuntalamientos a un existentes

tengan suficiente resistencia para soportar de manera segura

su propio peso y las cargas colocadas sobre ella, podrn

apoyarse cargas de construccin sobre ella o desencofrarse

cualquier porcin de la estructura.

La demostracin de que la resistencia es adecuada debe

basarse en un anlisis estructural que tenga en cuenta las

cargas propuestas, la resistencia del sistema de encofrado y la

resistencia del concreto. La resistencia del concreto debe estar

basada en ensayos de probetas curadas en obra o, cuando lo

apruebe la supervisin, en otros procedimientos para evaluar

la resistencia del concreto.

2 EL ACERO DE REFUERO EN EL CONCRETO

2.1 GENERALIDADES

El acero de refuerzo, tambin llamado ferralla, es un importante material para la

industria de la construccin utilizado para el refuerzo de estructuras y dems obras

que requieran de este elemento, de conformidad con los diseos y detalles

mostrados en los planos y especificaciones. Por su importancia en las edificaciones,

debe estar comprobada y estudiada su calidad. Los productos de acero de refuerzo

deben cumplir con ciertas normas que exigen sea verificada

su resistencia, ductilidad, dimensiones, y lmites fsicos o qumicos de la materia

prima utilizada en su fabricacin.

La ferralla va, parte o en su totalidad, embebida en el hormign.

2.2 CARACTERISTICAS

El acero para reforzar concreto se utiliza en distintas formas. La ms comn es la

barra o varilla que se fabrica tanto de acero laminado en caliente como de acero

trabajado en fro. En las figuras 2.1 6 y 2.1 7 se muestran curvas de ambos tipos de

acero, tpicas de barras europeas.

Los dimetros usuales de las barras producidas en Mxico varan de l/4 de pulg a

1 l/2 pulg. (Algunos productores han fabricado barras corrugadas de 5/16 de pulg,

5/32 de pulg y 3/16 de pulg.) En otros pases se usan dimetros a un mayores.

Todas las barras, con excepcin del alambrn de l/4 de pulg, que generalmente es

liso, tienen corrugaciones en la superficie, para mejorar su adherencia al concreto.

La tabla 2.1 proporciona datos sobre las caractersticas principales de barras de

refuerzo, as como la nomenclatura para identificarlas.

Generalmente el tipo de acero se caracteriza por el Imite o esfuerzo de fluencia.

Este Imite se aprecia claramente en las curvas esfuerzo-deformacin de barras

laminadas en caliente como se ve en la figura 2.1 6. El acero trabajado en fro no

tiene un Imite de fluencia bien definido (figura 2.1 7). En este caso, el Imite de

fluencia suele definirse trazando una paralela a la parte recta de la curva

esfuerzo-deformacin desde un valor de la deformacin unitaria de 0.0002; la

interseccin de esta paralela con la curva define el Imite de fluencia.

2.3 CLASIFICACION

2.3.1 TIPOS

Debido a la baja resistencia del concreto a la tensin, se ahoga acero en l, para

resistir los esfuerzos de tensin. Ahora bien, el acero tambin se utiliza para recibir la

compresin en vigas y columnas y permitir el uso de elementos ms pequeos; as

mismo sirve para otros fines. Controla las deformaciones debidas a la temperatura y a

la contraccin y distribuye la carga al concreto y al resto del acero de refuerzo. Puede

utilizarse para presforzar el concreto y sirve para amarrar entre s a otros refuerzos

para facilitar el colado o resistir esfuerzos laterales.

La mayora de los refuerzos son en forma de varillas o de alambres. Sus superficies

pueden ser lisas o corrugadas. Este ltimo tipo es de empleo ms general, porque

produce mejor adherencia con el concreto debido a las rugosidades y salientes de la

varilla.

Los dimetros de las varillas son de a 2 pulg. Los tamaos se designan con

nmeros equivalentes a unas ocho veces los dimetros nominales. El uso de varillas

con lmite de fluencia mayor de 60 000 psi, para refuerzo de flexin es limitado, pues

se requieren dimensiones especiales para controlar el agrietamiento y la deflexin.

(Frederick, 1992)

2.4 ESPECIFICACIONES TECNICAS EN EL PERU

Las Normas Tcnicas Peruanas (NTP), las normas de la American Society for

Testing and Materials ASTM y las normas de la American Welding Society -

AWS citadas se consideran parte de esta Norma.

2.5 COMPONENTES MATERIALES

2.6 ENSAYOS DEL ACERO DE REFUERZO

3 DETALLE DE REFUERZOS EN EL CONCRETO

3.1 GANCHOS ESTANDAR

El trmino gancho estndar se emplea en esta Norma con uno de los siguientes

significados:

Un doblez de 180 ms una extensin de 4 db, pero no menor de 65 mm

hasta el extremo libre de la barra.

Un doblez de 90 ms una extensin de 12 db hasta el extremo libre de la

barra.

Para ganchos de estribos y ganchos de grapas suplementarias:

o Para barras de 5/8 y menores, un doblez de 90 ms una

extensin de 6 db al extremo libre de la barra; o

o Para barras desde 3/4 hasta 1 inclusive, un doblez de 90

ms una extensin de 12 db al extremo libre de la barra; o

o Para barras de 1 y menores, un doblez de 135 ms una

extensin de 6 db al extremo libre de la barra.

Los ganchos de los estribos y grapas suplementarias para elementos con

responsabilidad ssmica se definen

3.2 DIAMETROS MINIMOS DE DOBLADO

El dimetro de doblado, medido en la cara interior de la barra, excepto

para estribos de dimetros desde1/4 hasta 5/8, no debe ser menor que

lo indicado en la Tabla 7.1.

El dimetro interior de doblado para estribos no debe ser menor que 4 db

para barras de 5/8 y menores. Para barras mayores que 5/8, el

dimetro de doblado debe cumplir con lo estipulado en la Tabla 7.1.

El dimetro interior de doblado en refuerzo electrosoldado de alambre

(corrugado o liso) para estribos no debe ser menor que 4 db para

alambre corrugado de dimetro mayor a 7 mm y 2 db para dimetros

menores. Ningn doblez con dimetro interior menor de 8 db debe estar a

menos de 4 db de la interseccin soldada ms cercana.

3.3 DOBLADO DEL REFUERZO

Todo el refuerzo deber doblarse en fro, a menos que el Ingeniero Proyectista

permita hacerlo de otra manera.

Ningn refuerzo parcialmente embebido en el concreto puede ser

doblado en la obra, excepto cuando as se indique en los planos de

diseo o lo permita el Ingeniero Proyectista.

CONDICIONES DE LA SUPERFICIE DEL REFUERZO

o En el momento que es colocado el concreto, el refuerzo debe estar libre

de polvo, aceite u otros recubrimientos no metlicos que reduzcan la

adherencia. Se permiten los recubrimientos epxicos de barras que

cumplan con las normas citadas en 3.5.3.7 y 3.5.3.8.

o Excepto el acero de preesforzado, el refuerzo con xido, escamas o una

combinacin de ambos, debe considerarse aceptable si las dimensiones

mnimas (incluyendo la altura de los resaltes del corrugado) y el peso de

una muestra limpiada manualmente utilizando un cepillo de alambre de

acero, cumple con las normas aplicables indicadas en 3.5.

o El acero de preesforzado debe estar limpio y libre de xido excesivo,

aceite, suciedad, escamas y picaduras. Es admisible una ligera

oxidacin.

3.4 COLOCACION DEL REFUERZO

El refuerzo, incluyendo los tendones y los ductos de preesforzado, debe

colocarse con precisin y estar adecuadamente asegurado antes de colocar el

concreto. Debe fijarse para evitar su desplazamiento dentro de las tolerancias

aceptables dadas

A menos que el Ingeniero Proyectista especifique otros valores, el refuerzo,

incluyendo los tendones y ductos de preesforzado, debe colocarse en las

posiciones especificadas, dentro de las tolerancias indicadas

La tolerancia para el peralte efectivo d y para el recubrimiento mnimo de

concreto en elementos sometidos a flexin, muros y elementos sometidos a

compresin debe ser la siguiente:

La tolerancia para la ubicacin longitudinal de los dobleces y extremos del

refuerzo debe ser de 50 mm, excepto en los extremos discontinuos de las

mnsulas o cartelas donde la tolerancia debe ser 13 mm y en los extremos

discontinuos de otros elementos donde la tolerancia debe ser 25 mm. La

tolerancia para el recubrimiento mnimo de concreto de 7.5.2.1 tambin se aplica

a los extremos discontinuos de los elementos.

El refuerzo electrosoldado de alambre (fabricado con alambre cuyo

dimetro no sea mayor a 6 mm) utilizado en losas con luces no mayores

de 3 m se puede doblar desde un punto situado cerca de la cara superior

sobre el apoyo, hasta otro punto localizado cerca de la cara inferior en el

centro del vano, siempre y cuando este refuerzo sea continuo sobre el

apoyo o est debidamente anclado en l.

Para el ensamblado de las armaduras no se permite soldar las barras

que se intercepten con el fin de sujetar el refuerzo, a menos que lo

autorice el Ingeniero Proyectista.

3.5 LIMITES DEL ESPACIMIENTO DEL REFUERZO

La distancia libre mnima entre barras paralelas de una capa debe ser db, pero

no menor de 25 mm. Vase tambin 3.3.2.

Cuando el refuerzo paralelo se coloque en dos o ms capas, las barras

de las capas superiores deben colocarse exactamente sobre las de las

capas inferiores, con una distancia libre entre capas no menor de 25 mm.

Vase tambin 3.3.2.

En elementos a compresin reforzados transversalmente con espirales o

estribos, la distancia libre entre barras longitudinales no debe ser menor

de 1,5 db ni de 40 mm. Vase tambin 3.3.2.

La limitacin de distancia libre entre barras tambin se debe aplicar a la

distancia libre entre un empalme por traslape y los otros empalmes o

barras adyacentes.

3.6 PAQUETES DE BARRAS

Los grupos de barras paralelas dispuestas en un paquete para trabajar como

una unidad, deben limitarse a un mximo de 4 barras por cada paquete.

Los paquetes de tres o cuatro barras deben alojarse dentro de las

esquinas de los estribos.

En vigas, el dimetro mximo de las barras agrupadas en paquetes ser

de 1 3/8.

En elementos sometidos a flexin, cada una de las barras de un paquete

que se corta dentro del tramo debe terminarse en lugares diferentes

separados al menos 40 db.

Cuando las limitaciones de espaciamiento y recubrimiento mnimo del

concreto se basan en el dimetro de las barras (db), un paquete de

barras debe considerarse como una sola barra de dimetro equivalente

correspondiente a la suma de las reas de las barras del paquete.

3.7 DUCTOS Y TENDONES DE REFUERZO

El espaciamiento entre centros de los tendones de preesforzado en cada

extremo de un elemento no debe ser menor que 4 db para torones (strands) o de

5 db para alambres. Cuando la resistencia del concreto a la compresin

especificada al momento de la transferencia del preesfuerzo, fci, es de 28 MPa

o ms, el espaciamiento mnimo, medido centro a centro, de los torones debe

ser 45 mm para torones de 13 mm de dimetro nominal o menores, y de 50 mm

para torones de 15 mm de dimetro nominal. Vase tambin 3.3.2. Se permite

un espaciamiento menor o agrupar tendones en el sector central del tramo.

Se permite agrupar los ductos de postensado si se demuestra que el

concreto puede colocarse satisfactoriamente y se toman medidas para

evitar que el acero de preesforzado, al tensar los tendones, rompa el

concreto entre los ductos.

3.8 RECUBRIMIENTOS PARA EL REFUERZO

a. Concreto construido en sitio (no preesforzado)

Debe proporcionarse el siguiente recubrimiento mnimo de

concreto al refuerzo, excepto cuando se requieran

recubrimientos mayores segn 7.7.5.1 se requiera proteccin

especial contra el fuego:

Concreto colocado contra el suelo y expuesto

permanentemente a l ......... 70 mm

Concreto en contacto permanente con el suelo o la

intemperie:

Barras de 3/4 y mayores

.......................................................................... 50 mm

Barras de 5/8 y menores, mallas electrosoldadas

................................... 40 mm

Concreto no expuesto a la intemperie ni en contacto con

el suelo:

Losas, muros, viguetas: Barras de 1 11/16 y 2 1/4

........................................................................ 40 mm

Barras de 1 3/8 y menores

........................................................................ 20 mm -

Vigas y columnas: Armadura principal, estribos y

espirales .................................................... 40 mm -

Cscaras y losas plegadas: Barras de 3/4 y mayores

................................................................................. 20

mm Barras de 5/8 y menores

..... 15 mm

Mallas electrosoldadas

........................ 15

3.8.1 VACIADO EN OBRA CONCRETO PREFABRICADO

3.8.2 RECUBRIMIENTO ESPECIALES

3.8.3 ESPESOR DE DESGASTE

3.8.4 REVESTIMIENTOS

3.9 REFUERZO POR CONTRACCION Y TEMPERATURA

3.10 DETALLE PARA EL REFUERZO TRANSVERSAL DE ELEMENTOS EN

FLEXION (ESTRIBOS)

Los estribos para elementos sometidos a compresin deben cumplir con lo

siguiente:

Todas las barras no preesforzadas deben estar confinadas por medio de

estribos transversales de por lo menos 8 mm para barras de hasta 5/8,

de 3/8 para barras longitudinales de ms de 5/8 hasta 1 y de 1/2 para

barras longitudinales de mayor dimetro y para los paquetes de barras.

Se permite el uso de alambre corrugado o refuerzo electrosoldado de

alambre con un rea equivalente.

El espaciamiento vertical de los estribos no debe exceder 16 veces el

dimetro de las barras longitudinales, 48 veces el dimetro de la barra o

alambre de los estribos ni la menor dimensin transversal del elemento

sometido a compresin.

Los estribos deben disponerse de tal forma que cada barra longitudinal

de esquina y cada barra alterna tenga apoyo lateral proporcionado por la

esquina de un estribo con un ngulo interior no mayor de 135 y ninguna

barra longitudinal est separada a ms de 150 mm libres de una barra

apoyada lateralmente. Cuando las barras longitudinales estn localizadas

alrededor del permetro de un crculo, se permite el uso de un estribo

circular completo.

3.11 DESARROLLO Y EMPALMES DEL REFUERZO

3.11.1 SUJETAS A TRACCION

3.11.2 SUJETAS A COMPRESION

3.11.3 DESARROLLO DE BARRAS EN PAQUETES

3.11.4 DESARROLLO DE GANCHOS ESTANDAR EN TRACCION

3.11.5 DESARROLLO DE MALLAS ELECTROSOLDADAS

Las mallas electrosoldadas de alambre liso deben cumplir con la NTP 350.002

excepto que para alambre con un fy mayor que 420 MPa, la resistencia a la

fluencia debe tomarse como el esfuerzo correspondiente a una deformacin

unitaria de 0,35%. Las intersecciones soldadas no deben estar espaciadas en

ms de 300 mm en el sentido del esfuerzo calculado, excepto para refuerzo de

alambre electrosoldado utilizado como estribos

Las mallas electrosoldadas de alambre corrugado deben cumplir con

Standard Specification for Steel Welded Wire Reinforcement Deformed, for

Concrete (ASTM A 497M), excepto que para alambres con fy mayor que 420

MPa, la resistencia a la fluencia debe tomarse como el esfuerzo

correspondiente a una deformacin unitaria de 0,35%. Las intersecciones

soldadas no deben estar espaciadas a ms de 400 mm, en el sentido del

esfuerzo calculado, excepto para refuerzos de alambre electrosoldado

utilizados como estribos

3.11.6 ANCLAJE MECANICO

Esta Norma no incluye disposiciones para las condiciones de exposicin

especialmente severas, tales como la exposicin a cidos o a altas

temperaturas, ni cubre condiciones estticas tales como el acabado de las

superficies del concreto. Estas condiciones, que estn fuera del alcance de

esta Norma, debern estar cubiertas de manera particular en las

especificaciones del proyecto. Los componentes del concreto y sus

proporciones deben ser seleccionados de manera que se pueda cumplir con

los requisitos mnimos establecidos en esta Norma y con los requisitos

adicionales de los documentos del proyecto.

3.11.7 TRASLAPES EN TRACCION Y COMPRESION

3.11.8 EMPALMES POR SOLDADURA

3.11.9 EMPALMES POR UNIONES MECANICAS

Вам также может понравиться

- 000 Rosas Sosa Jhonatan ManuelДокумент1 страница000 Rosas Sosa Jhonatan ManuelWendy RamírezОценок пока нет

- Tabla 2 Descarga Libre Q en m3 Seg para Varios Aforadores Sin CuelloДокумент4 страницыTabla 2 Descarga Libre Q en m3 Seg para Varios Aforadores Sin CuelloWendy RamírezОценок пока нет

- Trabajo Academico Wendy RamirezДокумент7 страницTrabajo Academico Wendy RamirezWendy RamírezОценок пока нет

- Aforadores RBCДокумент15 страницAforadores RBCWendy Ramírez67% (3)

- Taba de ExcelДокумент2 страницыTaba de ExcelWendy RamírezОценок пока нет

- Que Es FlexocompresionДокумент5 страницQue Es FlexocompresionWendy Ramírez89% (9)

- Cómo Buscar Un Valor Dentro de Una Matriz Con ExcelДокумент1 страницаCómo Buscar Un Valor Dentro de Una Matriz Con ExcelWendy RamírezОценок пока нет

- Descarga libre Q aforadores sin cuelloДокумент4 страницыDescarga libre Q aforadores sin cuelloWendy RamírezОценок пока нет

- Tabla para Aforador Sin CuelloДокумент4 страницыTabla para Aforador Sin CuelloWendy RamírezОценок пока нет

- Cuadro AreasДокумент3 страницыCuadro AreasWendy RamírezОценок пока нет

- AДокумент1 страницаAWendy RamírezОценок пока нет

- EXAMEN Obras PúblicasДокумент3 страницыEXAMEN Obras PúblicasWendy Ramírez100% (1)

- Estabilidad de TaluesДокумент1 страницаEstabilidad de TaluesWendy RamírezОценок пока нет

- INFLACIONДокумент12 страницINFLACIONWendy RamírezОценок пока нет

- Estabilidad de TaluesДокумент1 страницаEstabilidad de TaluesWendy RamírezОценок пока нет

- Albañileria CompletaДокумент172 страницыAlbañileria CompletaWendy RamírezОценок пока нет

- HP LaserJet 1536adf MFPДокумент1 страницаHP LaserJet 1536adf MFPWendy RamírezОценок пока нет

- Manual Maestro Obra Aceros ArequipaДокумент52 страницыManual Maestro Obra Aceros ArequipaMoises Medina EstelaОценок пока нет

- SolicitudДокумент1 страницаSolicitudWendy RamírezОценок пока нет

- Factores de Capacidad de Carga de TerzaghiДокумент4 страницыFactores de Capacidad de Carga de TerzaghiWendy RamírezОценок пока нет

- Licuefaccion de SueloДокумент8 страницLicuefaccion de SueloWendy RamírezОценок пока нет

- Que Es DeflextometroДокумент6 страницQue Es DeflextometroWendy RamírezОценок пока нет

- Diseño Del Estado Del LimiteДокумент1 страницаDiseño Del Estado Del LimiteWendy RamírezОценок пока нет

- Que Es FlexocompresionДокумент5 страницQue Es FlexocompresionWendy Ramírez89% (9)

- INFLACIONДокумент12 страницINFLACIONWendy RamírezОценок пока нет

- Proceso de InicioДокумент1 страницаProceso de InicioWendy RamírezОценок пока нет

- Que Es FlexocompresionДокумент5 страницQue Es FlexocompresionWendy Ramírez89% (9)

- Administracion de Cambio OrganizacionalДокумент15 страницAdministracion de Cambio OrganizacionalWendy Ramírez100% (1)

- Diseño Limite TextoДокумент5 страницDiseño Limite TextoWendy RamírezОценок пока нет

- Prueba Excel IntermedioДокумент26 страницPrueba Excel IntermedioWendy RamírezОценок пока нет

- John DeereДокумент7 страницJohn DeereCarolina Escalante RodriguezОценок пока нет

- Distribucion FisicaДокумент50 страницDistribucion FisicalizziharunoОценок пока нет

- PernosДокумент6 страницPernosCarolina BalderramaОценок пока нет

- Copia de TRABAJO DE COSTOSДокумент21 страницаCopia de TRABAJO DE COSTOSFelipe Rene AucailleОценок пока нет

- ¿Para Que Sirve Cada Máquina de Coser - Y Las Máquinas Que Necesitas para Iniciar Tu Negocio. WWW - explICOFACILДокумент18 страниц¿Para Que Sirve Cada Máquina de Coser - Y Las Máquinas Que Necesitas para Iniciar Tu Negocio. WWW - explICOFACILornitorrinco33Оценок пока нет

- Aleaciones No Ferrrosas-7804Документ31 страницаAleaciones No Ferrrosas-7804Johann Huaman RiveraОценок пока нет

- Sectores de ProducciónДокумент2 страницыSectores de ProducciónRichard CardozoОценок пока нет

- Control de La Calidad y Control de La Prod. de Semestre-V de ProduccДокумент2 страницыControl de La Calidad y Control de La Prod. de Semestre-V de Produccvictor ManuelОценок пока нет

- Revista A&C N°319Документ68 страницRevista A&C N°319Alexis VoiОценок пока нет

- Tarea 3 Cristian Peñaloza Aporte ForoДокумент17 страницTarea 3 Cristian Peñaloza Aporte ForoCristian Peñaloza MirandaОценок пока нет

- Informe SotramiДокумент17 страницInforme SotramiAnonymous pECEIZ1Оценок пока нет

- Gestion y Costos de AlmacenajeДокумент87 страницGestion y Costos de Almacenajeethel rojas yachaОценок пока нет

- Las Áreas de Aplicación Predominante y Emergente de La IngenieriaДокумент11 страницLas Áreas de Aplicación Predominante y Emergente de La Ingenieriafelipe50% (2)

- AntenasДокумент16 страницAntenastcsapublicidadОценок пока нет

- Pruebas de Desgaste 1Документ3 страницыPruebas de Desgaste 1José CerrónОценок пока нет

- Circuito impreso técnicas convencionalesДокумент5 страницCircuito impreso técnicas convencionalesJuaan Paablo GОценок пока нет

- Cómo Se Vincula La Calidad Ambiental Con La Eficiencia Económica y de Mercado FORO SEM3Документ4 страницыCómo Se Vincula La Calidad Ambiental Con La Eficiencia Económica y de Mercado FORO SEM3Anahi QuiñonezОценок пока нет

- Beer GameДокумент20 страницBeer GamevivianamarinОценок пока нет

- Enseñanza Por ComplejosДокумент3 страницыEnseñanza Por ComplejosJulio MosqueraОценок пока нет

- Empresas industriales nacionales e internacionalesДокумент21 страницаEmpresas industriales nacionales e internacionalesDanaОценок пока нет

- Seminario Herramientas de Corte Aptamai2Документ82 страницыSeminario Herramientas de Corte Aptamai2LUIS MEJIA RAMIREZОценок пока нет

- Sistema DrywallДокумент34 страницыSistema Drywalljuan arceОценок пока нет

- Catalogo Tec Nico Ply StoneДокумент24 страницыCatalogo Tec Nico Ply StoneZindzi Montalvan GutierrezОценок пока нет

- Soldadura en CobreДокумент148 страницSoldadura en CobreJose Quiroa50% (2)

- Consolidado Fase 2 Sistemas de Tratamiento y Disposición Final de Residuos SólidosДокумент16 страницConsolidado Fase 2 Sistemas de Tratamiento y Disposición Final de Residuos SólidosDavisMorenoОценок пока нет

- Producción NiveladaДокумент32 страницыProducción NiveladaLisbeth YohanaОценок пока нет

- Molino de Suspensión de Presión AltaДокумент4 страницыMolino de Suspensión de Presión AltaLi MingОценок пока нет

- Benchmarking Sobre Manufactura Esbelta en El Sector de La Confección de Medellin PDFДокумент32 страницыBenchmarking Sobre Manufactura Esbelta en El Sector de La Confección de Medellin PDFEdwin Montiel RuizОценок пока нет

- Tabla de VelocidadesДокумент1 страницаTabla de VelocidadesFernandoVivesОценок пока нет

- Grupo 3-Indices UnificadosДокумент48 страницGrupo 3-Indices UnificadosCristian DanielОценок пока нет