Академический Документы

Профессиональный Документы

Культура Документы

Soldadura Por Arco Convencional

Загружено:

Gerald50%(2)50% нашли этот документ полезным (2 голоса)

573 просмотров22 страницыEl documento describe los fundamentos de la soldadura por arco manual. Explica que este proceso utiliza un arco eléctrico producido entre un electrodo y las piezas a soldar para generar el calor necesario para fundir los metales. También describe los diferentes tipos de equipos eléctricos utilizados y los factores a considerar al seleccionar un electrodo, como el espesor del material y la posición de la soldadura.

Исходное описание:

Оригинальное название

SOLDADURA POR ARCO CONVENCIONAL.docx

Авторское право

© © All Rights Reserved

Доступные форматы

DOCX, PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документEl documento describe los fundamentos de la soldadura por arco manual. Explica que este proceso utiliza un arco eléctrico producido entre un electrodo y las piezas a soldar para generar el calor necesario para fundir los metales. También describe los diferentes tipos de equipos eléctricos utilizados y los factores a considerar al seleccionar un electrodo, como el espesor del material y la posición de la soldadura.

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате DOCX, PDF, TXT или читайте онлайн в Scribd

50%(2)50% нашли этот документ полезным (2 голоса)

573 просмотров22 страницыSoldadura Por Arco Convencional

Загружено:

GeraldEl documento describe los fundamentos de la soldadura por arco manual. Explica que este proceso utiliza un arco eléctrico producido entre un electrodo y las piezas a soldar para generar el calor necesario para fundir los metales. También describe los diferentes tipos de equipos eléctricos utilizados y los factores a considerar al seleccionar un electrodo, como el espesor del material y la posición de la soldadura.

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате DOCX, PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 22

Soldadura de arco manual

SOLDADURA POR ARCO CONVENCIONAL

INTRODUCCIN

El sistema de soldadura por arco elctrico es uno de los procesos por fusin para

unir piezas metlicas. Mediante la aplicacin de un calor intenso, el metal en la unin

de dos piezas es fundido causando una mezcla de las dos partes fundidas entre s, o

en la mayora de los casos, junto con un aporte metlico fundido. Luego del

enfriamiento y solidificacin del material fundido, se obtuvo mediante este sistema una

unin mecnicamente resistente. Por lo general, la resistencia a la tensin y a la rotura

del sector soldado es similar o mayor a la del metal base.

En este tipo de soldadura, el intenso calor necesario para fundir los metales es

producido por un arco elctrico. Este se forma entre las piezas a soldar y el electrodo,

el cual es movido manualmente o mecnicamente a lo largo de la unin (puede darse

el caso de un electrodo estacionario o fijo y que el movimiento se le imprima a las

piezas a soldar).

El electrodo puede ser de diversos tipos de materiales. Independientemente de ello, el

propsito es trasladar la corriente en forma puntual a la zona de soldadura y mantener

el arco elctrico entre su punta y la pieza.

El electrodo utilizado, segn su tipo de naturaleza, puede ser consumible, fundindose

y aportando metal de aporte a la unin. En otros casos, cuando el electrodo no se

consume, el material de aporte deber ser adicionado por separado en forma de

varilla.

En la gran mayora de los casos en que se requiera hacer soldaduras en hierros,

aceros al carbono y aceros inoxidables, son de uso comn los electrodos metlicos

recubiertos.

EQUIPO ELCTRICO BSICO PARA SOLDADURA POR ARCO

En la soldadura, la relacin entre la tensin o voltaje aplicado y la corriente circulante

es de suma importancia. Se tienen dos tensiones.

Una es la tensin en vaco (sin soldar), la que normalmente est entre

70 a 80 Volt. La otra es la tensin bajo carga (soldando), la cual puede poseer valores

Soldadura de arco manual

entre 15 a 40 Volt. Los valores de tensin y de corriente variarn en funcin de la

longitud del arco. A mayor distancia, menor corriente y mayor tensin, y a menor

distancia, mayor corriente con tensin ms reducida.

El arco se produce cuando la corriente elctrica entre los dos electrodos circula

a travs de una columna de gas ionizado llamado plasma.

La circulacin de corriente se produce cumpliendo el mismo principio que en

los semiconductores, producindose una corriente de electrones (cargas

negativas) y una contracorriente de huecos (cargas positivas).

El plasma es una mezcla de tomos de gas neutro y excitado. En la columna central

del plasma, los electrones, iones y tomos se encuentran en un movimiento

acelerado, chocando entre s en forma constante.

La parte central de la columna de plasma es la ms caliente, ya que el movimiento es

muy intenso. La parte externa es mas fra, y est conformada por la recombinacin de

molculas de gas que fueron disociadas en la parte central de la columna.

.

Para lograr buenos resultados, es necesario disponer de un equipo de soldadura que

posea regulacin de corriente, que sea capaz de controlar la potencia y que resulte de

un manejo sencillo y seguro. Podemos clasificar los equipos para soldadura por arco

en tres tipos bsicos:

1. Equipo de Corriente Alterna (CA).

2. Equipo de Corriente Continua (CC).

3. Equipo de Corriente Alterna y Corriente Continua combinadas.

EQUIPOS DE SOLDADURA

1. Equipo de Corriente Alterna:

Consisten en un transformador. Transforman la tensin de red o de suministro

(que es de 110 220 Volt en lneas monofsicas, y de 380 Volt entre fases de

alimentacin trifsica) en una tensin menor con alta corriente. Esto se realiza

internamente, a travs de un bobinado primario y otro secundario devanados

sobre un ncleo o reactor ferro magntico con entrehierro regulable.

2. Equipo de Corriente Continua:

Se clasifican en dos tipos bsicos: los generadores y los rectificadores. En los

generadores, la corriente se produce por la rotacin de una armadura

(inducido) dentro de un campo elctrico. Esta corriente alterna trifsica inducida

es captada por escobillas de carbn, rectificndola y convirtindola en corriente

Continua. Los rectificadores son equipos que poseen un transformador y un

puente rectificador de corriente a su salida.

3. Equipo de Corriente Alterna y Corriente Continua:

Consisten en equipos capaces de poder proporcionar tanto CA como CC.

Estos equipos resultan tiles para realizar todo tipo de soldaduras, pero en

especial para las del tipo TIG .

Es importante en el momento de decidirse por un equipo de soldadura, tener en

cuenta una serie de factores importantes para su eleccin.

Uno de dichos factores es la corriente de salida mxima, la que estar ligada al

dimetro mximo de electrodo a utilizar. Con electrodos de poco dimetro, se requerir

de menor amperaje (corriente) que con electrodos de mayor dimetro. Una vez elegido

Soldadura de arco manual

el dimetro mximo de electrodo, se debe tener en cuenta el Ciclo de Trabajo para el

cual fue diseado el equipo. Por ejemplo, un equipo que posee un ciclo de trabajo del

30 % nos est indicando que si se opera a mxima corriente, en un lapso de 10

minutos, el mismo trabajar en forma Continua durante 3 minutos y deber descansar

los 7 minutos restantes. En la industria, el ciclo de trabajo ms habitual es de 60 %.

DEFECTOS Y FALLAS QUE SE PRESENTAN EN LA SOLDADURA

Ignorar el Ciclo de Trabajo:

Puede traer problemas de produccin por excesivos

tiempos muertos o bien terminar daando el equipo por sobrecalentamiento

excesivo.

Se deber tener en cuenta que al trabajar con bajas tensiones y muy altas

corrientes, todos los posibles falsos contactos que existan en el circuito, se

traducirn en calentamiento y prdida de potencia. Para evitar dichos

inconvenientes, se mencionan posibles defectos a evitar, a saber:

1. Defectos en la conexin del cable del electrodo al equipo.

2. Seccin del cable de electrodo demasiado pequea, ocasionando

sobrecalentamiento del mismo.

3. Fallas en el conductor (roturas, envejecimiento, etc.).

4. Defectos en la conexin del cable del equipo al portaelectrodo.

5. Portaelectrodo defectuoso (falso contacto).

6. Falso contacto entre el portaelectrodo y el electrodo.

7. Sobrecalentamiento del electrodo.

8. Longitud incorrecta del arco.

9. Falso contacto entre las partes o piezas a soldar.

10. Conexin defectuosa entre la pinza de tierra y la pieza a soldar.

11. Seccin del cable de tierra demasiado pequea.

12. Mala conexin del cable de tierra con el equipo.

Soldadura de arco manual

CARACTERSTICAS DE LOS ELECTRODOS.

La medida del electrodo a utilizar depende de los siguientes factores:

1. Espesor del material a soldar.

2. Preparacin de los bordes o filos de la unin a soldar.

3. La posicin en que se encuentra la soldadura a efectuar (plana, vertical, horizontal,

sobre la cabeza).

4. La pericia que posea el soldador.

El amperaje a utilizar para realizar la soldadura depender de:

1. Tamao del electrodo seleccionado.

2. El tipo de recubrimiento que el electrodo posea.

3. El tipo de equipo de soldadura utilizado (CA; CC directa e inversa).

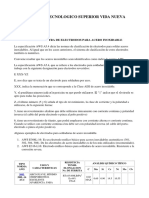

Los electrodos estn clasificados en base a las propiedades mecnicas del tipo

de metal que conformar la soldadura (fig. 2.3; denominado como ncleo de

alambre), del tipo de cobertura o revestimiento que posea, de la posicin en que el

mismo deba ser utilizado y del tipo de corriente que se le aplicar al mismo. Las

especificaciones requieren que el dimetro del ncleo de alambre no deber variar en

ms de 0,05 mm de su dimetro, y el recubrimiento deber ser concntrico con el

dimetro del alambre central. Durante aos, el sistema de identificacin fue utilizar

puntos de colores cerca de la zona de amarre al porta electrodo (zona sin

recubrimiento). En la actualidad,

Algunas especificaciones requieren de un nmero clasificatorio o cdigo, el que se

imprime sobre el revestimiento la cobertura, cerca del final del electrodo (fig. 2.4).

Soldadura de arco manual

A pesar de ello, el cdigo de colores se encuentra an en uso en electrodos de poco

dimetro, en los que no permite imprimir cdigos por no tener el espacio suficiente, o

en electrodos extrudados con alta velocidad de produccin. Todos los electrodos para

hierro, acero al carbono y acero aleado son clasificados con un nmero de 4 de 5

dgitos, antepuestos por la letra E.

Los dos primeros nmeros indican la resistencia al estiramiento mnima del

metal depositado

El tercer dgito indica la posicin en la cual el electrodo es capaz de realizar

soldaduras satisfactorias:

1) Cubre todas las posiciones posibles.

2) Para posiciones Plana y Horizontal nicamente.

El ltimo dgito indica el tipo de corriente que debe usarse y el tipo de

cobertura. Todos estos datos se detallan en forma grupal en la Tabla 2.1 y

Tabla 2.2.

Por ejemplo, un electrodo identificado con E7018 nos est indicando una resistencia

al estiramiento de 70.000 psi mnimo, capaz de poderse utilizar en todas las

posiciones de soldadura con CC (corriente positiva) CA, teniendo una cobertura

compuesta de polvo de hierro y bajo hidrgeno.

En el caso de nmeros identificatorios de cinco cifras, daremos el ejemplo de E11018,

en el cual los tres primeros nmeros indican la resistencia al estiramiento mnima, que

en este caso es de 110.000 psi.

Se puede tener una terminacin compuesta de una letra y un nmero (por ejemplo A1;

B2; C3; etc.), la cual indica aproximadamente el contenido de la aleacin del acero

depositado mediante el proceso de soldadura.

Este valor tambin se encuentra detallado en la Tabla 2.1. La forma de clasificar los

electrodos es la norma AWS A5.1. Esta norma utiliza medidas inglesas. La norma

CSA W48-1M 1980 utiliza como medidas el sistema internacional SI. Por lo tanto, la

resistencia a la traccin en el sistema CSA se expresa en kiloPascales (kPa) o

megaPascales (MPa). En el caso del electrodo E7024, la resistencia a la traccin de

70.000 psi equivale a 480.000 kPa 480 MPa. Con la especificacin CSA, el E7024

Soldadura de arco manual

se expresa como E48024. En ambos casos, las caractersticas del electrodo debern

ser las mismas. La diferencia en la nomenclatura responde a distintos tipos de

unidades entre las normas AWS y CSA.

Soldadura de arco manual

Se podr comprobar en la prctica que la cobertura del electrodo para soldadura por

arco posee una gran influencia sobre los resultados obtenidos.

El tercero y el cuarto dgito en una designacin de electrodos de cuatro

nmeros (el cuarto y el quinto en una de cinco nmeros) le informa al soldador

experimentado sobre las caractersticas de uso.

Las funciones de la cobertura de un electrodo son las siguientes, a saber:

Proveer una mscara de gases de combustin que sirvan de proteccin al metal

fundido para que no reaccione con el oxgeno y el nitrgeno del aire.

Proveer un pasaje de iones para conducir corriente elctrica desde la punta del

electrodo a la pieza, ayudando al mantenimiento del arco.

Proveer material fundente para la limpieza de la superficie metlica a soldar,

eliminando a los xidos en forma de escorias que sern removidas una vez terminada

la soldadura.

Controlar el perfil de la soldadura, en especial en las soldaduras de filete o

esquineras.

Controlar la rapidez con que el aporte del electrodo se funde.

Controlar las propiedades de penetracin del arco elctrico.

Proveer material de aporte, el cual se adiciona al que se aporta del ncleo del

electrodo.

Adicionar materiales de aleacin en caso que se requiera una composicin qumica

determinada.

Algunos de los componentes de la cobertura del electrodo que producen vapores o

gases de proteccin bajo la accin del calor del arco elctrico son materiales

celulsicos, como algodn de celulosa o madera en polvo. Los gases producidos son

dixido de carbono, monxido de carbono, hidrgeno y vapor de agua.

Los componentes de la cobertura que tienen por finalidad evitar los xidos en la

soldadura son el manganeso, el aluminio y el silicio.

Las coberturas son aprovechadas para incluir elementos en aleacin con el material

de aporte o de relleno. De hecho, el polvo de hierro es muy utilizado en las coberturas

de los electrodos para soldadura por arco.

Dando otro ejemplo, la cobertura de un electrodo puede ser el proveedor de metales

tales como manganeso, cromo, nquel y molibdeno, los que una vez fundidos y

mezclados con el alma de acero del electrodo forman una aleacin durante el proceso

de soldadura.

Debido a las composiciones qumicas que los electrodos poseen en su superficie,

pueden absorber humedad del ambiente. Por dicho motivo, es recomendable

almacenar los mismos en lugares secos, libres de humedad.

Igualmente, existen hornos elctricos para el secado previo de los electrodos, para

asegurarse de esta forma que las condiciones del aporte son las ptimas.

Soldadura de arco manual

COMENZANDO A SOLDAR

Antes de iniciar el arco elctrico, Ud. debe conocer que suceder en la punta del

electrodo. Se generar una temperatura en el orden de los 3.300 y 5.550 C entre el

electrodo y la pieza a soldar. El flux o fundente del revestimiento se calentar

transformndose en sales fundidas y en vapor. Estas protegern al metal fundido de la

accin de la atmsfera.

El nombre de SMAW proveniente de las siglas en ingls, ya explicado al comienzo de

este captulo. El gas de proteccin generado evita la accin de los gases de la

atmsfera sobre la soldadura, los que habitualmente causaran incorporacin de

hidrgeno y porosidad entre otros defectos. Una vez que el metal fundido se solidific,

la escoria tambin lo har formando una cascarilla por encima de la soldadura. Esta se

podr retirar con la ayuda de un pequeo martillo con sus terminaciones en punta

llamado piqueta.

Se deber tener muy en cuenta lo siguiente. Donde se apunte o apoye la varilla de

soldadura es donde ir el metal fundido. El calor junto con el metal fundido saldrn del

electrodo dirigidos hacia la pieza en forma de spray. Por ello, el electrodo se deber

dirigir donde se desea aportar metal, manteniendo a su vez el arco.

La soldadura con arco protegido (SMAW) es un tipo de soldadura de uso muy comn.

Si bien no resulta difcil de ejecutar, requiere de mucha paciencia y prctica para poder

adquirir la pericia necesaria. En una gran parte, los resultados obtenidos dependern

de la habilidad del soldador para controlar y llevar a cabo el proceso de soldadura. La

calidad de una soldadura, adems, depender de los conocimientos que este posea.

La pericia solo se obtiene con la prctica.

Hay seis factores importantes a tener en cuenta para realizar una buena soldadura.

Los dos primeros estn relacionados con la posicin y la proteccin del operario, y los

cuatro restantes con el proceso de soldadura en s. Los mismos estn detallamos a

continuacin, a saber:

Posicin correcta para ejecutar la soldadura.

Proteccin facial (se debe usar mscara o casco).

Longitud del arco elctrico.

Angulo del electrodo respecto a la pieza.

Velocidad de avance.

Corriente elctrica aplicada (amperaje).

Cuando se menciona que el soldador est en la posicin correcta, nos referimos a que

se deber estar en una posicin estable y cmoda, preferentemente de pie y con

libertad de movimientos (fig. 2.5).

La metodologa indica que los pasos correctos a seguir a manera de prctica son los

detallados a continuacin:

1. Colocar el electrodo en el portaelectrodo.

2. Tomar el mango portaelectrodo con la mano derecha en una posicin cmoda.

3. Sujetarse la mueca derecha con la mano izquierda.

Soldadura de arco manual

4. Apoyar el codo izquierdo sobre el banco de soldadura.

5. Alinear el electrodo con el metal a soldar.

6. Usar el codo izquierdo como pivote y practicar el movimiento del electrodo a

lo largo de la unin a soldar.

Cuando se menciona que el soldador deber tener proteccin facial, nos referimos al

uso de mscara o casco con lentes protectores.

El mismo deber cubrir perfectamente la cara y los ojos.Existen infinidad de

modelos, sin embargo, para poder disponer de las dos manos en el proceso de

soldadura, resultan ideales los cascos abisagrados, los que pueden colocarse

en su posicin baja con un ligero cabeceo (fig. 2.6), lo que permite no alterar la

posicin del electrodo (de las manos) ante la pieza, previo al inicio de la

soldadura.

Soldadura de arco manual

Ahora definiremos los cuatro factores importantes antes mencionados:

Longitud del arco elctrico:

Es la distancia entre la punta del electrodo y la pieza de metal a soldar. Se deber

mantener una distancia correcta y lo mas constante posible.

Angulo del electrodo respecto a la pieza:

El electrodo se deber mantener en un ngulo determinado respecto al plano de la

soldadura. Este ngulo quedar definido segn el tipo de costura a realizar, por las

caractersticas del electrodo y por el tipo de material a soldar.

Velocidad de avance:

Para obtener una costura pareja, se deber procurar una velocidad de avance

constante y correcto.

Si la velocidad es excesiva, la costura quedar muy dbil, y si es muy lenta, se cargar

demasiado material de aporte.

Corriente elctrica:

Este factor es un indicador directo de la temperatura que se producir en el arco

elctrico. A mayor corriente, mayor temperatura. Si no es aplicada la corriente

apropiada, se trabajar fuera de temperatura. Si no se alcanza la temperatura ideal

(por debajo), el aspecto de la costura puede ser bueno pero con falta de penetracin.

En cambio, si se trabaja con una corriente demasiado elevada, provocar una

temperatura superior a la ptima de trabajo, produciendo una costura deficiente con

porosidad, grietas y salpicaduras de metal fundido.

Para formar el arco elctrico entre la punta del electrodo y la pieza se utilizan dos

mtodos, el de raspado o rayado y el de golpeado.

El de rayado consiste en raspar el electrodo contra la pieza metlica ya conectada

al potencial elctrico del equipo de soldadura (pinza de tierra conectada). El mtodo de

golpeado es, como lo indica su denominacin, dar golpes suaves con la punta del

electrodo sobre la pieza en sentido vertical. En ambos casos, se formar el arco

cuando al bajar el electrodo contra la pieza, se produzca un destello lumnico. Una vez

conseguido el arco, deber alejarse el electrodo de la pieza unos 6 mm para as poder

mantenerlo. Luego disminuir la distancia a 3 mm (distancia correcta para soldar) y

realizar la soldadura. Si el electrodo no se aleja lo suficiente, se fundir con la pieza,

quedando pegado a ella.

Ahora explicaremos como realizar costuras, ya que resultan bsicas e imprescindibles

en la mayor parte de las operaciones de soldadura.

Los pasos a seguir son los siguientes:

1. Ubicar firmemente las piezas a soldar en la posicin correcta.

2. Tener a mano varios electrodos para soldar. Colocar uno en el portaelectrodo.

3. Colocarse la ropa y el equipo de proteccin.

4. Regular el amperaje correcto en el equipo de soldadura y encenderlo.

5. Ubicarse en la posicin de soldadura correcta e inicie el arco.

6. Mover el electrodo en una direccin manteniendo el ngulo y la distancia a la pieza.

Soldadura de arco manual

7. Se notar que conforme avance la soldadura, el electrodo se ir consumiendo,

acortndose su longitud. Para compensarlo, se deber ir bajando en forma paulatina la

mano que sostenga el portaelectrodo, manteniendo la distancia a la pieza.

8. Tratar de mantener una velocidad de traslacin uniforme. Si se avanza muy rpido,

se tendr una soldadura estrecha. Si se avanza muy lento, se depositar demasiado

material.

Resulta imprescindible realizar la mxima prctica posible sobre las tcnicas de

costuras o cordones. Una forma de autoevaluar si se consigui tener un dominio del

sistema de soldadura es realizar costuras paralelas sobre una chapa metlica. Si se

logran costuras rectas que conserven el paralelismo sin realizar trazados previos sobre

la chapa, se puede decir que ya se ha conseguido un avance apreciable sobre este

tema.

Se debe tener un total dominio de las costuras paralelas (fig. 2.7) para poder realizar

trabajos de relleno (almohadillado) y/o reconstruccin, los que detallaremos ms

adelante en este mismo captulo.

Cuando se aporta metal aplicando el sistema de arco protegido, resulta comn querer

realizar una soldadura ms ancha que un simple cordn (slo movimiento de

traslacin del electrodo). Para ello, se le agrega al movimiento de avance del electrodo

(movimiento de traslacin) un movimiento lateral (movimiento oscilatorio).

Existen varios tipos de oscilaciones laterales (fig. 2.8). Cualquiera sea el movimiento

elegido o aplicado, deber ser uniforme para conseguir con ello una costura cerrada, y

as facilitar el desprendimiento de la escoria una vez finalizada la soldadura.

Soldadura de arco manual

En la fig. 2.8 se detallan los cuatro movimientos clsicos. De los movimientos

ilustrados, el de aplicacin ms comn es el mencionado con la letra A, aunque los

movimientos C y D resultan ms efectivos para realizar soldaduras en metales de

mayor espesor.

En la fotografa de la fig. 2.9 se observan varias pruebas de soldadura realizadas con

distintas corrientes y velocidades de avance. En ella, podemos clasificar a las

soldaduras de la siguiente manera, a saber:

A. Costura correcta con amperaje y velocidad adecuados.

B. Costura aceptable con amperaje muy bajo.

C. Costura deficiente por amperaje muy elevado.

D. Costura aceptable con amperaje muy bajo, ocasionando demasiado aporte

metlico.

E. Costura deficiente con corriente inadecuada.

F. Costura correcta con muy poca velocidad de avance. Observar que la costura

est muy ancha y muy alta.

G. Costura deficiente con corriente adecuada pero con velocidad de avance muy

elevada.

Soldadura de arco manual

Uniones bsicas con arco protegido (SMAW)

Ahora que ya hemos explicado los procedimientos para depositar cordones y costuras,

y para realizar reconstrucciones y rellenos, podemos aplicar estos conocimientos para

realizar las uniones tpicas en soldadura metlica con arco protegido. Estas son cinco

(fig. 2.12): A) la unin a tope, B) la unin en T, C) la traslapada, D) la unin en

escuadra, y E) la de canto.

Adems de las uniones detalladas, existen cuatro posiciones diferentes para

realizarlas. Estas son la plana, la vertical, la horizontal, y sobre la cabeza. Estas

posiciones se evidencian en la fig. 2.13, en la adems se ilustran todas las variantes

intermedias.

A la soldadura que se deposita en una unin en T se la llama soldadura de filete.

Tambin frecuentemente, se le da este nombre a la unin.

Soldadura de arco con corriente continua (CC)

Cuando se realizan las soldaduras con corriente alterna (CA), no se tiene polaridad

definida de ninguno de los dos electrodos. En cambio, al realizarla con corriente

continua (CC), existe un sentido nico de circulacin de corriente y los efectos de la

polaridad sobre la soldadura son muy evidentes. Por lo general, la polaridad que se

adopta en CC es la inversa, la cual polariza al electrodo positivamente (+) respecto a

la pieza. Con esta polaridad, el electrodo toma ms temperatura que la pieza, el arco

comienza ms prontamente, y permite utilizar menor amperaje y un arco ms corto.

Con la polarizacin inversa se tiene menor penetracin que con la polarizacin directa.

La polarizacin directa polariza negativamente el electrodo respecto a la pieza. Se

utiliza slo para algunos procesos particulares.

Existen algunos electrodos que pueden ser utilizados en CC con polarizacin directa o

inversa indistintamente (llamados CA/CC), mientras que otros son aptos solo para

corriente continua directa. En la fig. 2.17 se observan esquemticamente las dos

polaridades posibles en la soldadura por arco en corriente continua.

Soldadura de arco manual

En la tabla 2.3 se describen algunos de los electrodos aptos para ser usados con CC,

detallando para qu metal son aplicables.

VARIABLES IMPORTANTES DE SOLDADURA

Factores importantes a tener en cuenta:

Posicin correcta para ejecutar la soldadura.

Longitud del arco elctrico.

Angulo del electrodo respecto a la pieza.

Velocidad de avance.

Corriente elctrica aplicada (amperaje).

Proteccin facial (se debe usar mscara o casco)

Soldadura de arco manual

CDIGOS Y NORMAS EN SOLDADURA

1. API 1104 Welding Of pipelines and related facilities, Edition XIX 1999

(Solddura de ductos e instalaciones afines, Edicin XIX 1999).

2. API 510 Pressure vessel inspection code: maintenance inspection, rating,

repair, and alteration eighth edition; addendum 2 december 2000 (Cdigo de

inspeccin de vasijas a presin: mantenimiento, inspeccin, clasificacin,

reparacin y modificacin octava edicin addendum 2 Diciembre 2000).

3. API STD 620 Design and construction of large, welded, low pressure

storage tanks (Diseo y construccin de tanques de almacenamiento soldados,

de baja presin y gran volumen).

4. API 650 Welded Steel tanks for oil storage tenth edition; addendum 2,

November 2001 (Tanques de acero soldado para almacenaje de hidrocarburos,

Addendum 2 Noviembre 2001).

5. ASME Seccin IX Qualification std. for welding and brazing procedures

brazers and welding and brazers operators (Calificacin de procedimientos de

soldadura y soldadores).

6. ASME Seccin VIII-DIV. I Rules for Construccion of pressure vessels,

Divisin I, 1992 (Reglas para construccin de recipientes a presin, Divisin I).

7. ASME-ANSI-B31.3 Process Piping 2002 (Tubera de Proceso, 2002).

8. ASNT-TC1A Recommended practice personnel qualification and certification

in nondestructive testing (Prcticas recomendadas para certificacin y

calificacin de personal en pruebas no destructivas).

9. AWS A3.0 Standard welding terms and definitions including terms for

brazing, soldering thermal spraying and thermal cutting (Trminos comunes de

soldadura y definiciones incluyendo trminos para soldadura fuerte y corte

trmico).

10. AWS D1.1 Structural Welding Code (Cdigo de soldadura estructural).

RIESGOS EN LA SOLDADURA y RECOMENDACIONES

Riesgos de accidente

Los principales riesgos de accidente son los derivados del empleo de la corriente

elctrica, las quemaduras y el incendio y explosin.

El contacto elctrico directo puede producirse en el circuito de alimentacin por

deficiencias de aislamiento en los cables flexibles o las conexiones a la red o a la

mquina y en el circuito de soldadura cuando est en vaco (tensin superior a 50 V).

El contacto elctrico indirecto puede producirse con la carcasa de la mquina por

algn defecto de tensin.

Soldadura de arco manual

Las proyecciones en ojos y las quemaduras pueden tener lugar por proyecciones de

partculas debidas al propio arco elctrico y las piezas que se estn soldando o al

realizar operaciones de descascarillado

La explosin e incendio puede originarse por trabajar en ambientes inflamables o en el

interior de recipientes que hayan contenido lquidos inflamables o bien al soldar

recipientes que hayan contenido productos inflamables.

1.- Las quemaduras

El arco elctrico que se utiliza como fuente calrica y cuya temperatura alcanza sobre

los 4.000 C, desprende radiaciones visibles y no visibles que pueden provocar

quemaduras en piel y ojos, en caso de no contar con una proteccin adecuada, explica

Cristin Daz, jefe del Departamento Seguridad y Salud Ocupacional de INDURA,

empresa especializada en gases y soldaduras. A esto se suma la proyeccin de

escorias que en ocasiones parecen apagadas, pero no lo estn.

Las quemaduras tambin pueden ocurrir cuando las chispas ingresan a travs

de la ropa arremangada, al interior de las bastas, en los dobleces o en los

bolsillos. En ocasiones se utilizan poleras corporativas de algodn o fibra

sinttica sin tratamiento ignfugo, la que se derrite o funde al tomar contacto

con material incandescente.

La lesin ms comn es la quemadura

ocular, sealan los especialistas y sta se

da cuando no se utilizan los elementos de

proteccin personal correctos. stos

variarn dependiendo del material y de la

intensidad lumnica.

En algunas oportunidades, los soldadores

se levantan las caretas de proteccin para

observar mejor el objetivo, ocasin donde

saltan las escorias a los ojos. Pero esto no es todo. "En algunas oportunidades los

soldadores llegan a la obra antes de que se cuente con los equipos de proteccin,

teniendo que comenzar su trabajo sin ellos", seala Nelson Torres, experto en

prevencin de riesgos de la Gerencia de Minera y Construccin de la Mutual de

Seguridad.

Las recomendaciones:

La vestimenta que utiliza el soldador (y tambin su ayudante) debe reducir el

potencial riesgo de quemado o atrapado de chispas. Se evitar la ropa

rasgada, arremangada, de fibra sinttica, con residuos de grasa y pantalones

con basta exterior. Las mangas y los cuellos estarn abotonados y si existen

bolsillos, stos deben poseer solapas o cierres para evitar la entrada de

chispas. Son preferibles las prendas de lana. En caso de usarse ropa de

algodn, sta deber ser tratada qumicamente para reducir su

combustibilidad.

Soldadura de arco manual

Se recomienda el uso de bototos o zapatos con caa, porque los elementos

incandescentes penetran con mayor facilidad en zapatos bajos. Para mayor

seguridad, cubrirlos con polainas resistentes a la llama.

Usar delantales de cuero, guantes y protecciones de cabeza resistentes a las

llamas. Por ningn motivo, utilizar guantes engrasados.

Para proteger los ojos usar antiparras para soldar con proteccin de contornos

y cristal con un filtro o un lente protector con la densidad adecuada al proceso

e intensidad de la corriente utilizada. A esto se suman las mscaras o pantallas

de mano con vidrios oscuros.

Se prohbe el uso de lentes de contacto en los soldadores.

Incorporar apantallamientos para proteccin de terceros. Actualmente se

comercializan cortinas de PVC con una estructura de aluminio, con lo que se

evita que se proyecten las chispas y que atraviese la radiacin ultravioleta,

protegiendo a los trabajadores que se encuentran alrededor.

Es recomendable que los elementos de proteccin personal cuenten con algn

tipo de certificacin. Las soluciones inadecuadas generan una falsa sensacin

de seguridad que exponen al trabajador a mayores peligros.

2.- Incendios y explosiones

Los incendios generalmente se producen

por cadas de escorias sobre un material

combustible como cartones, virutas de

madera y papel. "Esto ocurre porque

habitualmente no se limpia el lugar de

trabajo una vez que termina la faena de

soldadura", advierte Nelson Torres. Hay

que tener presente que existe riesgo de

incendio si se juntan los tres componentes

del tringulo del fuego (combustible,

oxgeno y calor), destacan en INDURA. En

el caso de las explosiones, stas generalmente ocurren cuando se usan fsforos y no

chisperos para el encendido de sopletes. Adems, se producen al soldar tambores con

restos de materiales con grasas, gas o sustancias inflamables.

Las recomendaciones:

Nunca soldar en las proximidades de lquidos inflamables, gases, vapores,

metales en polvo o combustibles.

Antes de iniciar un trabajo de soldadura, identificar los potenciales generadores

de calor. Es importante recordar que ste puede ser transmitido a las

proximidades de materiales inflamables por conduccin, radiacin o chispa.

Cuando las operaciones lo requieren, las estaciones de soldadura se deben

separar mediante pantallas o protecciones incombustibles y contar con

extraccin forzada.

Soldadura de arco manual

Los equipos de soldar se deben inspeccionar peridicamente. La frecuencia de

control se documentar para garantizar que estn en condiciones de operacin

segura. Cuando se considera que la operacin no es confiable, el equipo debe

ser reparado por personal calificado.

Es importante considerar que soldar recipientes que hayan contenido

materiales inflamables o combustibles resulta una operacin muy peligrosa y

que slo debe efectuarse si se ha realizado previamente una limpieza por

personal experimentado y bajo directa supervisin. La eleccin del mtodo de

limpieza depende generalmente de la sustancia contenida. Existen tres

mtodos: agua, solucin qumica caliente y vapor.

Las condiciones de trabajo pueden cambiar, por lo que se sugiere realizar

tantos chequeos como sean necesarios para identificar potenciales ambientes

peligrosos.

Es fundamental contar con procedimientos claros que especifiquen las reas

de trabajo y sus condiciones. El lugar debe ser chequeado antes de comenzar

la faena.

3.- Intoxicacin por gases

Si el soldador aspira los humos metlicos procedentes de los materiales a soldar

(pinturas, galvanizado, cromado) puede daar su salud. Por ejemplo las soldaduras

sobre disolventes o en sus cercanas genera fosgeno, un gas venenoso que produce

lquido en los pulmones y por consiguiente

la muerte del trabajador. Lo ms peligroso

es que el soldador no se da cuenta del

problema hasta horas ms tarde de haber

terminado su trabajo.

A esto se agrega que las altas

temperaturas de la operacin originan la

ionizacin de los gases del aire

formndose ozono y xidos ntricos,

vapores que irritan los ojos, la nariz, la

garganta y los pulmones.

Las intoxicaciones se producen cuando no se utiliza la proteccin respiratoria

recomendada o los talleres se encuentran en zonas poco ventiladas como en los

subterrneos de las obras. Adems, en ocasiones el trabajador se ubica contra el

viento, recibiendo el humo. La alta concentracin de gases afecta el entorno del

soldador.

Las recomendaciones:

Para realizar la faena privilegiar los lugares ventilados. Si no es factible, utilizar

un sistema de renovacin de aire y extraccin de gases.

Tener especial precaucin con los filtros que se usan en los extractores. Se

recomiendan los filtros electrostticos que se limpian fcilmente.

Cada soldador deber utilizar una proteccin respiratoria acorde con el tipo y la

concentracin del contaminante, tomando en cuenta el tiempo de exposicin.

Soldadura de arco manual

Advertir al resto de los trabajadores, a travs de letreros, cul es la zona de

soldadura y sus peligros.

4.- La electrocucin

En soldaduras al arco los trabajadores estn expuestos permanentemente a

descargas elctricas. Generalmente ocurren cuando las mquinas soldadoras estn

en mal estado o faltan las protecciones diferenciales en alimentadores elctricos,

sealan en la Mutual de Seguridad. Adems, suceden accidentes cuando hay un

olvido de la conexin a tierra de la mquina soldadora, se trabaja en zonas con agua o

abundante humedad y no se utiliza un calzado adecuado. La falta de experiencia y

capacitacin tambin es un factor de riesgo importante.

Las recomendaciones:

En la mayora de los talleres el voltaje usado es 220 380 volts. El operador

debe tener en cuenta que estos son voltajes altos, capaces de inferir graves

lesiones. No hacer ningn trabajo en los cables, interruptores y controles, antes

de desconectar la energa.

Todo circuito elctrico debe tener una lnea a tierra para evitar que la posible

formacin de corrientes parsitas (es comn el trmino?), produzca un

choque elctrico al operador. Nunca operar una mquina que no tenga su lnea

a tierra.

En las mquinas que tienen dos o ms escalas de amperaje no es

recomendable efectuar cambios de rango cuando se est soldando, esto puede

producir daos en las tarjetas de control, u otros componentes.

Cuando el portaelectrodos no est en uso, no debe ser dejado sobre la mesa o

en contacto con cualquier otro objeto que tenga una lnea directa a la superficie

donde se est soldando. El peligro en este caso es que el portaelectrodo, en

contacto con el circuito a tierra, provoque un corto circuito en el transformador

del equipo.

El trabajador no debe estar sobre una poza, ni tampoco trabajar en un lugar

hmedo.

Se recomienda utilizar zapatos dielctricos con puntera reforzada.

5.- Los golpes

En ocasiones los soldadores no utilizan cascos ya que ste no tiene un buen anclaje

con las viseras de las caretas de seguridad. Por este motivo, se exponen a golpes por

cadas de materiales o por los mismos elementos para soldar que no estn

correctamente sujetos como barandas o estructuras.

Cuando los trabajadores requieren andamios y no los tienen disponibles, en algunas

ocasiones improvisan superficies de trabajo que les pueden ocasionar cadas a distinto

nivel, adems, no utilizan arns de seguridad, explican en la Mutual.

Soldadura de arco manual

Las recomendaciones:

Se recomienda utilizar casco de seguridad sin visera, el que permite acoplar las

mscaras de soldar o las caretas de corte para el uso de esmeril angular.

Utilizar andamios conforme a la normativa y arns y lnea de vida cuando sea

necesario.

Para trabajos en altura colocar las seals de aviso en los niveles inferiores

donde exista riesgo.

En todas las operaciones de soldadura existen riesgos de diferentes tipos y que no

slo afectan a los soldadores, sino que tambin a sus ayudantes y al entorno. Los

especialistas subrayan que la principal causa de los accidentes est en la falta de

supervisin dentro de la obra ya que generalmente el soldador es su propio jefe. Para

minimizar los peligros, es fundamental contar con un procedimiento claro que

conozcan todos los involucrados. Slo manteniendo el orden y la limpieza en el lugar

de trabajo, usando los equipos de proteccin correctos, conociendo los riesgos,

respetando las normas, y contando con una capacitacin adecuada, se lograr una

soldadura segura.

LA SEGURIDAD EN LA SOLDADURA

Los peligros relacionados con la soldadura suponen una combinacin poco habitual de

riesgos contra la salud y la seguridad. Por su propia naturaleza, la soldadura produce

humos y ruido, emite radiacin, hace uso de electricidad o gases y puede provocar

quemaduras, descargas elctricas, incendios y explosiones.

Algunos peligros son comunes tanto a la soldadura por arco elctrico como a la

realizada con gas y oxgeno. Si trabaja en labores de soldadura, o cerca de ellas,

observe las siguientes precauciones generales de seguridad:

Suelde solamente en las reas designadas.

Utilice solamente equipos de soldadura en los que haya sido capacitado.

Sepa qu sustancia es la que est soldando y si sta tiene o no revestimiento.

Lleve puesta ropa de proteccin para cubrir todas las partes expuestas del

cuerpo que podran recibir chispas, salpicaduras calientes y radiacin.

La ropa de proteccin debe estar seca y no tener agujeros, grasa, aceite ni

ninguna otra sustancia inflamable.

Lleve puestos guantes incombustibles, un delantal de cuero, y zapatos altos

para protegerse bien de las chispas y salpicaduras calientes.

Lleve puesto un casco hermtico especficamente diseado para soldadura,

dotado de placas de filtracin para protegerse de los rayos infrarrojos,

ultravioleta y de la radiacin visible.

Soldadura de arco manual

Nunca dirija la mirada a los destellos producidos, ni siquiera por un instante.

Mantenga la cabeza alejada de la estela, mantenindose detrs y a un lado del

material que est soldando.

Haga uso del casco y site la cabeza correctamente para minimizar la

inhalacin de humos en su zona de respiracin.

Asegrese de que exista una buena ventilacin por aspiracin local para

mantener limpio el aire de su zona de respiracin.

No suelde en un espacio reducido sin ventilacin adecuada y sin un respirador

aprobado por NIOSH.

No suelde en reas hmedas, no lleve puesta ropa hmeda o mojada ni suelde

con las manos mojadas.

No suelde en contenedores que hayan almacenado materiales combustibles ni

en bidones, barriles o tanques hasta que se hayan tomado las medidas de

seguridad adecuadas para evitar explosiones.

Si trabajan otras personas en el rea, asegrese de que hayan sido avisadas y

estn protegidas contra los arcos, humos, chispas y otros peligros relacionados

con la soldadura.

No se enrolle el cable del electrodo alrededor del cuerpo.

Ponga a tierra el alojamiento del instrumento de soldadura y el metal que est

soldando.

Observe si las mangueras de gas tienen escapes, usando para ello un gas

inerte.

Revise las inmediaciones antes de empezar a soldar para asegurarse de que

no haya ningn material inflamable ni disolventes desgrasantes.

Vigile el rea durante y despus de la soldadura para asegurarse de que no

haya lumbres, escorias calientes ni chispas encendidas que podran causar un

incendio.

Localice el extinguidor de incendios ms prximo antes de empezar a soldar.

Deposite todos los residuos y despuntes de

electrodo en un recipiente de desechos adecuado para

evitar incendios y humos txicos.

En sntesis

Entre las principales recomendaciones de

seguridad para la soldadura de arco manual se

encuentran: la utilizacin adecuada de los equipos

de proteccin personal; capacitacin del

trabajador; contar con procedimientos claros que

Soldadura de arco manual

especifiquen las reas de trabajo y sus condiciones y privilegiar los

lugares ventilados. Adems, se prohbe el uso de lentes de contacto en

los soldadores y la operacin de las mquinas que no tenga su lnea a

tierra.

Вам также может понравиться

- SOLDADURAДокумент6 страницSOLDADURALucero GuillermoОценок пока нет

- Tipos de SoldaduraДокумент46 страницTipos de SoldaduraJorge Enrique SalazarОценок пока нет

- Guía de PrácticasДокумент21 страницаGuía de PrácticasJontn RomanzОценок пока нет

- Ensayo A La Chispa Lab 04Документ13 страницEnsayo A La Chispa Lab 04Yoanela VargasОценок пока нет

- PRACTICA N 4 Soldadura Arco ElectricoДокумент7 страницPRACTICA N 4 Soldadura Arco ElectricoFranklinОценок пока нет

- Proceso de Corte Manual y MecanicoДокумент15 страницProceso de Corte Manual y MecanicoOswald muñozОценок пока нет

- Proceso RSW: Soldadura IДокумент10 страницProceso RSW: Soldadura IcarloscanacuanОценок пока нет

- Engranes Helicoidales FinalДокумент23 страницыEngranes Helicoidales FinalAlexis Esteban Rodriguez SandovalОценок пока нет

- Eje Secundario (Memoria)Документ15 страницEje Secundario (Memoria)Rufino LópezОценок пока нет

- Preguntas de Reparación de Carrocerías Grupo 1Документ2 страницыPreguntas de Reparación de Carrocerías Grupo 1Jair Saavedra GuarderasОценок пока нет

- Cap10 El Aluminio PDFДокумент32 страницыCap10 El Aluminio PDFJuanGómezОценок пока нет

- Proceso de soldadura 4G a tope con chaflán en posición verticalДокумент14 страницProceso de soldadura 4G a tope con chaflán en posición vertical16476148100% (1)

- Bombas Inyeccion Averias y SolucionДокумент1 страницаBombas Inyeccion Averias y SolucionTatys MartinezОценок пока нет

- Motor de Combustión InternaДокумент2 страницыMotor de Combustión InternaPedro DominguezОценок пока нет

- Procesos de mecanizadoДокумент38 страницProcesos de mecanizadoMaria GamezОценок пока нет

- Identificación de metales enДокумент6 страницIdentificación de metales enLuis Bermúdez100% (1)

- GTAW Informe y WPSДокумент4 страницыGTAW Informe y WPSJuan Francisco JácomeОценок пока нет

- Norma AWS D1.1Документ10 страницNorma AWS D1.1Gabriela EstradaОценок пока нет

- Conductos - Tuberías - Sellos (Hidráulicos)Документ4 страницыConductos - Tuberías - Sellos (Hidráulicos)Gabo MonterosОценок пока нет

- Clasificación de LámparasДокумент7 страницClasificación de LámparasRobert SanchezОценок пока нет

- Ciclo Ideal y RealДокумент17 страницCiclo Ideal y RealКартэс Эрнэста0% (1)

- Informe DIS COPДокумент6 страницInforme DIS COPJorge ArcosОценок пока нет

- Conexiones Serie Paralelo, Estre DeltaДокумент34 страницыConexiones Serie Paralelo, Estre DeltaJhonathan ST0% (1)

- Cuestionario ArcoДокумент6 страницCuestionario ArcorodrigoОценок пока нет

- Ficha Tecnica GNV Parte IvДокумент4 страницыFicha Tecnica GNV Parte IvRodrigoОценок пока нет

- Informe Pernos Fusionado 1Документ25 страницInforme Pernos Fusionado 1Edward RoqueОценок пока нет

- Proceso SMAWДокумент46 страницProceso SMAWAndree Castillo Chavez100% (1)

- Roscas y Su TalladoДокумент68 страницRoscas y Su Talladoanon_304185364Оценок пока нет

- Desgaste SoldaduraДокумент11 страницDesgaste SoldaduraǰAirǫ RødriǧƲezОценок пока нет

- CAPII Tratamientos-Termicos FINALДокумент52 страницыCAPII Tratamientos-Termicos FINALNivardo Lopez RamosОценок пока нет

- Historia y proceso de soldadura por electro escoriaДокумент5 страницHistoria y proceso de soldadura por electro escoriaPabloОценок пока нет

- Tablas de Filos de BurilesДокумент5 страницTablas de Filos de BurilesCristian GomezОценок пока нет

- Identificación de Una DesalineaciónДокумент3 страницыIdentificación de Una Desalineaciónmarlblanco21Оценок пока нет

- Orden Operacional de EngranajesДокумент8 страницOrden Operacional de EngranajesBrandon Rios100% (1)

- ENCENDIDOДокумент8 страницENCENDIDORuben Copa Zanbrana100% (1)

- Procesos de Soldadura - RSW PDFДокумент43 страницыProcesos de Soldadura - RSW PDFlast1973Оценок пока нет

- Ruedas dentadas: transmisión de movimientoДокумент31 страницаRuedas dentadas: transmisión de movimientoJOTARU50% (2)

- Diapositiva Soldadura OfwДокумент28 страницDiapositiva Soldadura OfwAngie Karolay GarciaОценок пока нет

- Nomenclatura y Clasificación AWS de Los Aportes de SoldaduraДокумент23 страницыNomenclatura y Clasificación AWS de Los Aportes de SoldaduraFrank AlcalaОценок пока нет

- Alex Gonzalez Ensayo OAWДокумент26 страницAlex Gonzalez Ensayo OAWAlex GonzalezОценок пока нет

- Bomba Eléctrica de Combustible de Demanda Controlada PDFДокумент1 страницаBomba Eléctrica de Combustible de Demanda Controlada PDFIsamar LópezОценок пока нет

- ARCO ELECTRICO Intro y ConclusionДокумент14 страницARCO ELECTRICO Intro y ConclusionCarlos FrisnedaОценок пока нет

- Práctica de Laboratorio III Soldadura OxigasДокумент6 страницPráctica de Laboratorio III Soldadura OxigasKevin CruzОценок пока нет

- Soldadura Al Arco Eléctrico GMAW (MIG-MAG) PDFДокумент36 страницSoldadura Al Arco Eléctrico GMAW (MIG-MAG) PDFLuis Solier100% (1)

- Bateria PPT OkДокумент31 страницаBateria PPT OkLuis Alberto Carpio NuñezОценок пока нет

- Ofw InformeДокумент8 страницOfw InformeBrando Vilca TiconaОценок пока нет

- Secador Por AbsorciónДокумент6 страницSecador Por AbsorciónPedro Luis Miranda BОценок пока нет

- Proceso MIGДокумент67 страницProceso MIGYanina CamonesОценок пока нет

- Glosario de Mecánica IndustrialДокумент4 страницыGlosario de Mecánica IndustrialAnonymous ABPUPbKОценок пока нет

- Seminario Soldadura PDFДокумент107 страницSeminario Soldadura PDFLuis OlivaОценок пока нет

- Informe Proceso TigДокумент23 страницыInforme Proceso TigYen Fisher0% (1)

- Nomenclatura de electrodos para acero inoxidablesДокумент3 страницыNomenclatura de electrodos para acero inoxidablespaulОценок пока нет

- Aleaciones de Hierro-CarbonoДокумент13 страницAleaciones de Hierro-CarbonoRolando David Rodriguez MercedesОценок пока нет

- Componentes y funciones de una caldera pirotubularДокумент12 страницComponentes y funciones de una caldera pirotubularAngel SarangoОценок пока нет

- Mecanismo de Válvulas en Motores de Combustión InternaДокумент7 страницMecanismo de Válvulas en Motores de Combustión InternaByron Monterroza100% (1)

- Cómo Determinar El Amperaje Al SoldarДокумент8 страницCómo Determinar El Amperaje Al Soldarwilliamarm2009100% (1)

- Curso Taller Soldadura EléctricaДокумент22 страницыCurso Taller Soldadura EléctricaMario Francisco Suzuki Valenzuela100% (2)

- Fundamentos de la soldadura por resistenciaДокумент12 страницFundamentos de la soldadura por resistenciaYoanela VargasОценок пока нет

- Soldadura SmawДокумент21 страницаSoldadura SmawRichard HAОценок пока нет

- El Telurómetro - InformeДокумент16 страницEl Telurómetro - InformeGerald50% (2)

- Frenado de MotorДокумент8 страницFrenado de MotorGeraldОценок пока нет

- Problemas Resueltos DerivadasДокумент127 страницProblemas Resueltos DerivadasIvan Angeles100% (8)

- BibliotecaДокумент55 страницBibliotecaIngenieria Estudiantes Faing-uptОценок пока нет

- Simbolos en SoldadurasДокумент35 страницSimbolos en SoldadurasMichael MancillaОценок пока нет

- Medina Fisica2 Cap4Документ48 страницMedina Fisica2 Cap4Hector Manuel Mejia CurielОценок пока нет

- Ejercicios de La Pratica de Oscilaciones y MAS - FisicaДокумент4 страницыEjercicios de La Pratica de Oscilaciones y MAS - FisicaGeraldОценок пока нет

- Cuadro de Cargas GeraldДокумент1 страницаCuadro de Cargas GeraldGeraldОценок пока нет

- E.D. en Los Circuitos ElectricosДокумент16 страницE.D. en Los Circuitos ElectricosGeraldОценок пока нет

- Ejercicios Resueltos Polarizacion de Los FETsДокумент9 страницEjercicios Resueltos Polarizacion de Los FETsandrowandi67% (3)

- CicloconvertidorДокумент3 страницыCicloconvertidorRobert ThorntonОценок пока нет

- Em TornillosДокумент18 страницEm TornillosIng Jose R Diaz FrancoОценок пока нет

- Problemas Resueltos Analisis Estructuras Metodo Nudos PDFДокумент95 страницProblemas Resueltos Analisis Estructuras Metodo Nudos PDFWuicho Cad Queen84% (25)

- Prensa HidraulicaДокумент114 страницPrensa HidraulicaWilber ChavezОценок пока нет

- Ejes de Potencial ElectricoДокумент17 страницEjes de Potencial ElectricoGeraldОценок пока нет

- Menas de cobre: definición, tipos y métodos de extracciónДокумент2 страницыMenas de cobre: definición, tipos y métodos de extracciónGeraldОценок пока нет

- Geomdesc 2Документ25 страницGeomdesc 2dlraОценок пока нет

- Clasificacion Aceros AISI SAEДокумент6 страницClasificacion Aceros AISI SAEprocesosun2010100% (3)

- Herramientas Del TallerДокумент22 страницыHerramientas Del TallerGeraldОценок пока нет

- Acometida de 5 HilosДокумент23 страницыAcometida de 5 HilosDouglas UribeОценок пока нет

- Factor de SeguridadДокумент14 страницFactor de SeguridadtanainaОценок пока нет

- InterseccionesДокумент18 страницInterseccionesmonst49Оценок пока нет

- AISLADORESДокумент6 страницAISLADORESGeraldОценок пока нет

- Ley Sobre Postes de Madera y ConcretoДокумент23 страницыLey Sobre Postes de Madera y ConcretoJesus Daniel Ccoa SonccoОценок пока нет

- Motores Diesel - InformacionДокумент14 страницMotores Diesel - InformacionGeraldОценок пока нет

- Motores Diesel - InformacionДокумент14 страницMotores Diesel - InformacionGeraldОценок пока нет

- La Familia ResumenДокумент2 страницыLa Familia ResumenGeraldОценок пока нет

- Derivada NumericaДокумент20 страницDerivada NumericaGeraldОценок пока нет

- ENZIMOLOGÍAДокумент8 страницENZIMOLOGÍAGeraldОценок пока нет

- Cortacorriente Tactil - Página 2Документ7 страницCortacorriente Tactil - Página 2jr100100Оценок пока нет

- Reporte - 2 Rectificacion No Controlada MonofasicaДокумент13 страницReporte - 2 Rectificacion No Controlada MonofasicaCarlos Daniel Garcia QuinteroОценок пока нет

- Fuentes de Corriente DirectaДокумент5 страницFuentes de Corriente DirectaandresОценок пока нет

- Informe de Laboratorio de Física III "MEDICIÓN DE RESISTENCIAS: LEY DE OHM"Документ40 страницInforme de Laboratorio de Física III "MEDICIÓN DE RESISTENCIAS: LEY DE OHM"Angela Thalia Maguiña CalvoОценок пока нет

- Apuntes Sensores CapacitivosДокумент36 страницApuntes Sensores CapacitivosGuille RuisiОценок пока нет

- Informe de Electronica de Potencia 2 Conversor DC-ACДокумент10 страницInforme de Electronica de Potencia 2 Conversor DC-ACfranz barraОценок пока нет

- Ruidos Electricos en Los Microcontroladores PicДокумент5 страницRuidos Electricos en Los Microcontroladores PicManuel Eduardo Estrella PolancoОценок пока нет

- Transmisor AmДокумент8 страницTransmisor AmWilliam TamayoОценок пока нет

- AcoplamientoДокумент9 страницAcoplamientoCesar Augusto Arriaga ArriagaОценок пока нет

- Manual Sedpic40Документ26 страницManual Sedpic40Jose Rivas Shango DeiОценок пока нет

- CMOS circuitos familiaДокумент9 страницCMOS circuitos familiaPaul R. ZamudioОценок пока нет

- Fenómenos Transitorios en Las Redes Eléctricas. Transformador.Документ5 страницFenómenos Transitorios en Las Redes Eléctricas. Transformador.Ledred1Оценок пока нет

- UAEM Circuitos multiplicadores de tensión y diodos zenerДокумент9 страницUAEM Circuitos multiplicadores de tensión y diodos zenerManuel ChavezОценок пока нет

- 02 Imagen Analógica e Imagen DigitalДокумент7 страниц02 Imagen Analógica e Imagen DigitalIsa_AlbertoОценок пока нет

- Kardex 921510Документ30 страницKardex 921510Beto MoraОценок пока нет

- Dispositivos Semiconductores de Potencia PDFДокумент28 страницDispositivos Semiconductores de Potencia PDFSamirОценок пока нет

- Transporte de corriente y relaciones de continuidad en dispositivos semiconductoresДокумент22 страницыTransporte de corriente y relaciones de continuidad en dispositivos semiconductoresPeoto VallelinОценок пока нет

- Guia No 5 SCR PDFДокумент5 страницGuia No 5 SCR PDFdavila arroyoОценок пока нет

- Aplicación de Las Compuertas LógicasДокумент4 страницыAplicación de Las Compuertas LógicasJohnatan TriveñoОценок пока нет

- Laboratorio SensoresДокумент19 страницLaboratorio SensoresWilliam Rodrigo LavacudeОценок пока нет

- Laboratorio 06 - Reed Switch - PotenciometricoДокумент14 страницLaboratorio 06 - Reed Switch - PotenciometricoAldo CMОценок пока нет

- Verificaciones Sistema de CargaДокумент13 страницVerificaciones Sistema de CargaAlejandro Alvear ErazoОценок пока нет

- Instituto Tecnologico de Apizaco.: Puertos de Pic18f4550Документ8 страницInstituto Tecnologico de Apizaco.: Puertos de Pic18f4550MarianoОценок пока нет

- Rigidez DieléctricaДокумент13 страницRigidez DieléctricaPervim0% (1)

- Practica 7: " Caracteristicas Del SCR "Документ10 страницPractica 7: " Caracteristicas Del SCR "luis alba 1256Оценок пока нет

- Instrumentacion BorradorДокумент23 страницыInstrumentacion BorradorAngel CuenuОценок пока нет

- Orden de Venta Mas Led S.A.S Led-209Документ1 страницаOrden de Venta Mas Led S.A.S Led-209Ivanyil GomezОценок пока нет

- CVF Electronica PotenciaДокумент8 страницCVF Electronica PotenciaJesúsОценок пока нет

- OCW-CCE S9 Diodos y AplicacionesДокумент15 страницOCW-CCE S9 Diodos y AplicacionesCarlos A Quintero MolanoОценок пока нет

- LOGO!Soft-Comfort - Semaforo PLCДокумент4 страницыLOGO!Soft-Comfort - Semaforo PLCricardoangelОценок пока нет