Академический Документы

Профессиональный Документы

Культура Документы

Produccion de Anodos

Загружено:

Eldindy AdrainОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Produccion de Anodos

Загружено:

Eldindy AdrainАвторское право:

Доступные форматы

PRODUCCI ON DE ANODOS:

Hacer o comprar:

C.V.G CARBONORCA tiene como proveedor de coque calcinado, utilizado para la

fabricacin de nodos de carbn que se requieren para la produccin del metal, por la

compaa china Weifang Lianxang Carbon Ltd. Y la trasnacional Rain CII

Carbn LLE como proveedor de alquitrn y brea.

SISTEMAS DE FALLAS EN LA COCCIN DE NODOS VERDES

(CONFIABILIDAD)

CUANTIFICACIN Y CARACTERIZACIN DE LOS CARBONES

RECHAZADOS

En el presente estudio, por medio de las observaciones realizadas a las distintas etapas

del proceso de Fabricacin de nodos, se pudo constatar la existencia de factores que

producen desviaciones en las caractersticas fsicas del producto terminado, ocasionando

una serie de defectos por atributos que obligan a descartar el nodo que al final del

proceso presente dichos defectos, debido a que su presencia en ellos causara efectos

negativos durante el proceso de electrlisis llevado a cabo en las celdas.

Durante el tiempo de estudio en los meses de Abril, Mayo, Junio y Julio, se tomaron

como muestra los descartes realizados en el turno de 7:00 a.m.-3:00 p.m. de lunes a

viernes encontrndose de esta manera un total de cinco (5) tipos de defectos (Porosos,

Laminados, Rotos, Altos y Alquitranados) en todo el universo de la muestra estudiada.

Los datos obtenidos en cuanto a la cantidad y porcentajes de rechazos, se muestran en la

tabla n 7 y son representados grficamente por los grficos 1 y 2, para su respectivo

anlisis.

Tabla N 1

Total Defectos por Atributos presentes en los nodos por los cuales son descartados

Tipo de defecto abril mayo junio julio Total %ocurrencia % acumulado

Porosos 46 27 17 38 128 48,48 48,48

Laminados 18 11 8 20 57 21,59 70,08

Rotos 33 2 7 15 57 21,59 91,67

Altos 0 0 7 1 14 5,30 96,97

Alquitranados 14 0 0 0 8 3,03 100,00

264

Grfico 1: Total de nodos descartados

Grfico 2: Porcentaje de nodos rechazados durante el estudio, por tipo de defecto.

8

14

128

57 57

48,48

91,67

96,97

70,08

100

0

20

40

60

80

100

120

140

P

o

r

o

s

o

s

L

a

m

i

n

a

d

o

s

R

o

t

o

s

A

l

t

o

s

A

l

q

u

i

t

r

a

n

a

d

o

s

a

n

o

d

o

s

d

e

s

c

a

r

t

a

d

o

s

0,00

20,00

40,00

60,00

80,00

100,00

120,00

Total % acumulado

48%

22%

22%

5%

3%

Porosos Laminados Rotos

Altos Alquitranados

Los resultados que se presentan en los grficos 1 y 2, evidencian que del total de

nodos rechazados el 48% presenta defecto por alta porosidad (porosos) en la superficie

del nodo, seguido por un 22% de nodos con superficie laminada (laminados), e

igualmente para nodos rotos. Finalmente el menor porcentaje de descarte se obtuvo en

nodos con alto contenido de alquitrn (alquitranados) en la mezcla y otros que

sobrepasan la altura establecida (altos), representando un 5 y 3% respectivamente.

Es importante mencionar, que actualmente slo existe un parmetro gua por el cual los

operadores descartan los nodos con defectos. Este tiene que ver con las caractersticas

fsicas superficiales de los nodos, por lo que el porcentaje de descarte vara segn la

carga de subjetividad y experiencia del operador de turno al momento de realizar la

inspeccin de los mismos.

CAUSAS QUE PRODUCEN LOS DEFECTOS EN LOS NODOS

La aparicin de los distintos tipos de defectos, obedece a una serie de factores presentes

en el proceso de fabricacin de nodos, tales como, la materia prima, equipos, manejo

de materiales, mano de obra, etapas del proceso, etc.

Luego de realizar un seguimiento al proceso, entrevistas a tcnicos de control de

calidad, ingenieros de proceso y supervisores de rea, se logr sintetizar las posibles

causas que puedan estar originando la aparicin de los distintos defectos en los nodos,

las cuales se presentan a continuacin.

nodos Porosos: Este tipo de defecto ocurre, cuando la granulometra del cabo se

encuentra por encima del rango (88 -94), creando espacios vacos en la mezcla, si la

temperatura de mezcla es mayor de 160 C, al ser vibrado crea un carbn poroso y de

baja densidad, as como tambin producto de alguna fuga a nivel de conductos u otros

equipos del sistema de alguna otra materia prima del agregado seco de la receta, no

pudiendo obtener de esta manera una mezcla homognea.

nodos Laminados: Este tipo de defecto ocurre, especficamente por dos razones, una

por contar con dos tipos de tecnologas de mezclado (KHD y Patterson), una menos

eficiente que la otra para alcanzar los 160 C de temperatura, trayendo como

consecuencia descargas de mezclas de forma intermitente y otra producto de las

demoras en el proceso a causa de las diferentes fallas que presenten los equipos del

sistema. Estas variaciones de temperaturas, traen como consecuencia un nodo con dos

tipos mezclas de temperaturas distintas, esta diferencia de temperatura no permite que

en el momento de vibrado estas mezclas se compacten de forma homognea, creando un

nodo con dos capas.

nodos Alquitranados: Un nodo con alto contenido de alquitrn es producido, por

deficiencia de material fino en la receta, a causa de fugas de material por los equipos y

por un mal manejo de la receta por parte del operador del cuarto de control de la planta

(se limitan a bajar y subir los niveles de alquitrn en la mezcla, sin variar los otros

componentes de la misma). Tambin se debe a la descarga de la mezcla sin haber

alcanzado la temperatura adecuada (160 C), esto debido a la desviacin de temperatura

que presentan los medidores en el panel (indican temperaturas erradas), los cuales deben

ser calibrados constantemente.

nodos Rotos: Existen dos razones principales, por las cuales se producen nodos rotos.

Una a causa del tiempo en piscina y de la temperatura del agua, cuando la bomba de

recirculacin del agua se daa, el sistema de enfriamiento no funciona eficientemente,

manteniendo el agua con temperaturas altas lo cual no permite que el nodo reduzca su

temperatura de 145 C a 90 C en su etapa de enfriamiento necesaria para que el nodo

se haga ms slido. Otra, a causa de los golpes y forma de apilamiento, producto del

mal manejo realizado por parte de los operadores de montacargas y gras.

nodos Altos: (altura mayor de 57 cm) Este defecto se presenta cuando las temperaturas

de mezclado superan los 160 C, produciendo una mezcla seca y poco maleable al

momento de vibrocompactarla. Tambin el exceso de kilogramos de mezcla en la tolva

de la prensa produce nodos con mayor altura, esto, a causa de problemas de calibracin

en la balanza de la vibrocompactadora.

Tambin existen otros factores que influyen en las condiciones fsicas adecuadas para

que el nodo no sea descartado. Estos factores se presentan en el proceso de vibrado,

desde el momento en que se distribuye la mezcla en el molde de la vibrocompactadora,

hasta el proceso de vibrocompactado, los cuales se explican a continuacin:

La forma en que cae la mezcla de la balanza al molde de la vibrocompactadora no es la

ms idnea, ya que la distribucin de la mezcla en el molde no es uniforme, lo cual

ocasiona que en el mismo carbn se encuentren resultados distintos en los estudios

fsicos (Densidad y Granulometra principalmente) a los cuales son sometidos en

laboratorio.

El Proceso de vibrado, no se est realizando de forma adecuada, esto se evidencia en la

apariencia fsica del carbn ya vibrado, ya que por un lado del mismo la mezcla se nota

bien compactada (apariencia lisa) y por el otro lado se observa una superficie irregular

(apariencia porosa), indicando que el proceso de vibrocompactado no es uniforme en

todo el espacio del molde.

Se observa que aproximadamente en el segundo 20 durante el proceso de vibrado (el

cual dura 57 segundos aproximadamente), la vibrocompactadora comienza a realizar

saltos, lo cual pudiera estar produciendo daos que desmejoran la calidad del nodo ya

formado en el molde, tales como fracturas internas que no pueden ser detectadas

visualmente y que afectaran la eficiencia de ste en la celda.

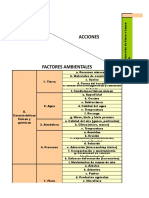

A continuacin, son presentadas de forma grfica todas las causas expuestas

anteriormente en el diagrama Causa-Efecto que muestra la figura.

DESCARTEDE

NODOS

POROSOS

ALQUITRANADOS

TEMPERATURADE

MEZCLADO

GRANULO,METRADELAS

FRACCIONES

DEFICIENCIADEFINOS

EXCESODEALQUITRAN

ENLARECETA

PROCESODEMEZCLADO

GRANULOMETRADELAGREGADO

SECO

TIEMPODEVIBRADO

LAMINADOS

DESCARGASINTERMITENTES

VARIACIONESTEMPERATURA

DEMEZCLADO

FORMADEAPILAMIENTO

TEMPERATURADEL

AGUA. PISCINA

PERMANENCIAEN

PISCINA

ROTOS

MAL MANEJO

GRANULOMETRADELCABO

Cada uno de los defectos por los cuales se realiza el descarte de los nodos, puede

ocasionar efectos negativos desde el punto de vista del rendimiento del nodo en las

celdas, as como tambin de daos a la misma. Por tal razn, es importante conocer el

porque del descarte de dichos nodos, lo cual se explican a continuacin:

nodos Porosos: la presencia de gran cantidad de poros en la superficie del nodo, trae

como consecuencia que luego de ser horneados se puedan desintegrar parte de ellos ya

que su estructura deja de ser estable, lo cual producira residuos en la celda o en el peor

de los casos, pudiera partirse el nodo dentro de la misma.

nodos Laminados: el hecho de producir un nodo con dos capas producto de dos

mezclas distintas, podra ocasionar que en la celda una de estas capas se desprenda, lo

cual contaminara el aluminio producido y paralizara el proceso, adems de utilizar

horas hombre extra para la extraccin del nodo y la limpieza de la celda.

nodos Alquitranados: cuando los nodos presentan gran cantidad de alquitrn, traen

problema a la hora de ser horneados, ya que el calor lo evapora, y en esos espacios del

nodo donde se encuentre acumulado se tienden formar huecos, produciendo un carbn

tipo esponja, el cual va a tener un bajo rendimiento en las celdas.

nodos Rotos: el nodo roto puede presentar grietas internas, ocasionando

desprendimientos durante la manipulacin en el horno y en las celdas.

nodos Altos: estos nodos que supera los 60 cm de altura son descartados como

desechos verdes, ya que las dimensiones de los hornos (especficamente las fosas de

Hornos II) estn diseadas para alojar carbones entre 55.5 y 57 cm de altura

aproximadamente. Adems un nodo alto tiende a ser seco y de baja densidad lo cual

ocasiona bajo rendimiento en las celdas

ANLISIS DE LAS DEMORAS CUANTIFICADAS EN UN MES.

De las observaciones realizadas durante el estudio igualmente se presentaron una serie

de demoras que afectaron la continuidad del proceso, las cuales son resumidas en la

tabla 24 y representadas grficamente en el grfico.

Tabla de Demoras cuantificadas en el proceso de fabricacin de nodos durante el mes.

Tiempo/demora

Demoras total (horas) frecuencia % tiempo demora %Acumulado

Fallas en lacorrea M3-9 11,03 2 40,88 40,88

Fallas en laVibrocompactadora 5,13 5 19,01 59,90

Falta de formaletas 3,59 18 13,31 73,20

Reparaciones en el conveyor areo 2,95 3 10,93 84,14

Formaletas obstruyendo paso 2,16 3 8,01 92,14

Limpieza compuerta Mezcl # 1 1,47 1 5,45 97,59

Falta de Materia Prima 0,65 2 2,41 100,00

26,98 100,00

DEMORAS. MES DE MAYO

MOLIENDA Y COMPACTACIN

73,20

84,14

92,14

97,59

100,00

40,88

59,90

0

2

4

6

8

10

12

14

16

18

20

Fallas en lacorrea M

3-9

Fallas en laV

ibrocom

pactadora

Falta de f orm

aletas

R

eparaciones en el conveyor areo

Form

aletas obstruyendo paso

Lim

pieza com

puerta M

ezcl # 1

Falta de M

ateria Prim

a

T

i

e

m

p

o

*

F

r

e

c

u

e

n

c

i

a

(

h

o

r

a

s

)

0,00

20,00

40,00

60,00

80,00

100,00

120,00

%

a

c

u

m

u

l

a

d

o

total (horas) frecuencia %Acumulado

Grfico . Representacin grfica de las demoras cuantificadas

El grfico , muestra claramente que el 84% del tiempo cuantificado por demoras, se

debi a cuatro (4) factores, los cuales se explican a continuacin:

Fallas en la correa M3-9, presentndose esta falla dos (2) veces durante el estudio y

demorando el proceso por 11.03 horas, lo cual representa el 40,88 % del total del

tiempo por demoras, siendo este un porcentaje bastante alto. Las causas fueron las

siguientes: cambio de piezas en el rodillo y rompimiento de la correa producto del

desgaste a la cual est sometida, que ocasion la paralizacin del proceso durante el

turno completo (8 horas) mientras se realizaba el cambio, ya que sin esta correa no

se puede realizar la descarga de las mezclas.

Fallas en la Vibrocompactadora KHD, presentndose cinco (5) veces durante el

estudio y demorando el proceso por 5.30 horas, representando as el 19.01 % del

tiempo total por demoras. Las Fallas se debieron principalmente a problemas

mecnicos - estructurales (fallas en los frenos) y elctricos en los controles de

mando.

Falta de Formaletas, para este mes la frecuencia de ocurrencia de este factor fue

bastante elevado, presentndose dieciocho (18) veces durante el estudio y

demorando el proceso por 3.59 horas, lo cual representa el 13.31% del tiempo total

por demoras. Estas faltas se debieron a la poca cantidad de formaletas en servicio

(33 formaletas), lo cual no cubra la capacidad y demanda del proceso de fabricacin

de nodos verdes (40 formaletas), tal situacin se presenta por no existir un control

de mantenimiento correctivo y preventivo de las formaletas que salen de servicio

por deterioro o desgaste.

Fallas en el Conveyor Areo, presentndose tres (3) veces durante el estudio y

demorando el proceso por 2.95 horas, lo cual representa el 10.93% del total del

tiempo por demoras. Al igual que el mes de abril, las fallas fueron principalmente de

ESTRUCTURA

ATRASOS EN

EL PROCESO

PRODUCTIVO

FALLAS EN EQPOS DEL

SISTEMA

FALLA EN MEZCLADORAS

FALLAS EN LA

VIBROCOMPACTADORA

FALTA DE MATERIA PRIMA EN EL SISTEMA

FALTA DE FORMALETAS

ELEVADORES

TORNILLOS SIN FIN

CORREAS

TRANSPORTADORAS

MOLINO DE MARTILLO

BALANZA DE LA MATERIA

PRIMA

FALLAS ELECTRICAS

Y MECNICAS

ESLABONES DE LA CADENA

DESGASTE

FALTA DE PAYLOADER

FALLAS ELECTRICAS EN LOS

GRUPOS 2, 4,10 DEL CONVEYOR

FALTA DE FORMALETAS

DISPONIBLES PARA EL CAMBIO

AUSENCIA DE OPERADOR EN ZONA

DE DESCARTE

TIEMPO EN PISCINA

CILINDROS Y GRAPAS DE

LA COMPUERTA

MOTOR

ESTRUCTURA

SOBRECARGA

MATERIAL COMPACTADO

EN LAS COMPUERTAS

TURBINAS

DESALINEADAS

FALLAS EN LA

BALANZA

DESCARRILAMIENTO

DEL MOLDE

FALLAS ELCTRICAS

FALLAS MECNICAS

FALLAS CONVEYOR AREO

RIEL

tipo mecnicas (cambio de eslabones y reparaciones en el riel por presentar

descarrilamientos)

Durante el estudio, se presentaron otros factores que tambin causaron demoras al

proceso, aunque en poca duracin y frecuencia de ocurrencia representan el 16% del

tiempo total por demoras. Tales factores se explican a continuacin:

Formaleta obstruyendo el paso en la zona de descarga de los nodos, debido a

problemas elctricos en los grupos del conveyor que se encargan de retener o soltar

las formaletas, representando el 8% de las demoras.

Limpieza de las compuertas de la mezcladora M1, representando el 5.45% del

tiempo total por demoras. En las compuertas de descarga de las mezcladoras poco a

poco se va acumulando restos de mezcla, lo cual impide que estas cierren

totalmente, por lo que el operador de mezcladoras debe estar pendiente de limpiar

dichas compuertas cada vez que se lleve a cabo una descarga de mezcla, evitando de

esta manera demoras de este tipo.

Falta de Materia Prima, especficamente falta de alquitrn, debido a que no se

encontraba disponible el Payloader para mover el material apelmazado que

obstruye el paso del resto del material, representando el 2.41% del tiempo total por

demoras.

NORMAS DE FABRICACION DE ANODOS

Esta empresa trabaja bajo esta norma de produccin N ISO 9001-2000

NORMAS I NTERNACIONES

NOM-008-SCFI-2002,- Sistema General de Unidades de Medida.

NOM-008-SECRE-1999,- Control de la corrosin externa en tuberas de acero

enterradas y/o sumergidas.

NRF-110-PEMEX-2003,- Evaluacin de nodos verdes de sacrificio galvnicos

NRF-047-PEMEX-2002,- Diseo, instalacin y mantenimiento de los sistemas

de proteccin catdica.

NMX-Z-12-2-1987,- Muestreo para la inspeccin por atributos-parte 2: Mtodos

de muestreo, tablas y grficas.

ISO 15589-2-2004,- Industria del petrleo y del aluminio-Proteccin catdica

para sistemas de transporte por tubera/Parte 2: Tubera costafuera. (Petroleum

and natural gas industries-Cathodic protection of pipeline transportation systems

/ Part 2: Offshore pipelines).

Informacin contenida en el certificado de calidad para los nodos

a) Razn social del fabricante.

b) Fecha de fabricacin.

c) Tamao del lote y embarque.

d) Nmero de lote y embarque.

e) Nmero de serie de cada nodo.

f) Nmero y fecha de cada colada.

g) Tamao de la muestra.

h) Fecha y criterio de muestreo.

i) Nombre del laboratorio y su constancia de acreditacin.

j) Nombre y firma del tcnico que obtiene la muestra.

k) Nombre y firma del analista.

l) Especificacin de la aleacin.

m) Composicin qumica del nodo.

n) Mtodo de anlisis.

o) Peso bruto (nodo, alma).

p) Dimensiones, densidad y peso del alma.

q) Dimensiones, densidad y peso del nodo.

r) Eficiencia de corriente en porcentaje.

s) Potencial a circuito cerrado.

t) Capacidad de corriente real en Ah.

Fundamentos de Qumica Analtica, 4 Edicin, Douglas A. Skoog; Donald M. West; F

James Holler, Editorial Revert.

11.6 Anlisis Qumico Cuantitativo, 2 Edicin, Daniel C. Harris, Editorial Revert.

11.7 NACE TM-190-98 - Mtodos estndares para las pruebas de laboratorio de los

nodos de aleaciones de aluminio, (Standard test method impressed current laboratory

testing of aluminium alloy anodes, The National Association of Corrosion Engineers).

11.8 DNV RP B401 - Prctica recomendada Det Norske Veritas Diseo de Proteccin

Catdica, (Det Norske Veritas DNV Recommended Practice RP B401 1993 Cathodic

Protection Design).

11.9 Ley General de Equilibrio Ecolgico y Proteccin al Medio Ambiente (LGEEPA).

Вам также может понравиться

- Bavaria Proceso ProductivoДокумент33 страницыBavaria Proceso ProductivoJuan David BerrioОценок пока нет

- Seminario de Investigacion. Marco MetodológicoДокумент12 страницSeminario de Investigacion. Marco MetodológicoRonald CamargoОценок пока нет

- Amenazas de Marteking GloriaДокумент2 страницыAmenazas de Marteking GloriaMarithe HerediaОценок пока нет

- Impactos Ambientales Generados Por La Curtiembre D-Leyse, en El Distrito de El Porvenir, Provincia Trujillo, Region La LibertadДокумент67 страницImpactos Ambientales Generados Por La Curtiembre D-Leyse, en El Distrito de El Porvenir, Provincia Trujillo, Region La LibertadLuis Fer Perez0% (1)

- UNIDAD 2. Clasificación de Residuos. Tipos.Документ13 страницUNIDAD 2. Clasificación de Residuos. Tipos.Ana GuerraОценок пока нет

- 18 0287-08-876441 2 1 Especificaciones TecnicasДокумент33 страницы18 0287-08-876441 2 1 Especificaciones TecnicasarielОценок пока нет

- Centrífuga de Secado BASURAДокумент2 страницыCentrífuga de Secado BASURAenvigado2011Оценок пока нет

- Módulo 3 Semana 2 AI3Документ2 страницыMódulo 3 Semana 2 AI3CadalópОценок пока нет

- Estudio de Caso Marco TeóricoДокумент41 страницаEstudio de Caso Marco TeóricoMichu EstradaОценок пока нет

- La Historia de Las VerdurasДокумент9 страницLa Historia de Las VerdurasMaria Pilar Carilla100% (2)

- Quiñones, Edgar (2014) .Gerencia Ambiental en ColombiaДокумент13 страницQuiñones, Edgar (2014) .Gerencia Ambiental en ColombiaErney Gonzalo Ramos Guataquira100% (1)

- LadrillosДокумент9 страницLadrillosLeydilynn CevallosОценок пока нет

- Matriz de Leopold MuestraДокумент29 страницMatriz de Leopold Muestrajhon davila quispeОценок пока нет

- Planefa 2023Документ41 страницаPlanefa 2023lchacaltanaaОценок пока нет

- Reglamento Nacional para La Gestión y Manejo de Los Residuos de Aparatos Eléctricos y ElectrónicosДокумент10 страницReglamento Nacional para La Gestión y Manejo de Los Residuos de Aparatos Eléctricos y ElectrónicosspdaactualidadОценок пока нет

- Pigars Tacna 2004Документ81 страницаPigars Tacna 2004Jose OliveraОценок пока нет

- Taller PalaguaДокумент20 страницTaller PalaguaHernán Castro SanabriaОценок пока нет

- Procedimiento de Aspectos AmbientalesДокумент2 страницыProcedimiento de Aspectos Ambientalesheigner100% (1)

- PRC-SST-038 Procedimiento para El Manejo de ResiduosДокумент12 страницPRC-SST-038 Procedimiento para El Manejo de Residuoskaterine andradeОценок пока нет

- Actividades Ciuu Sopo 2020Документ13 страницActividades Ciuu Sopo 2020SASKIA ROJASОценок пока нет

- Evidencia 4Документ13 страницEvidencia 4Carolina Paladines100% (1)

- Hoja de Seguridad Hy GardДокумент15 страницHoja de Seguridad Hy GardjensyОценок пока нет

- 600 - Cloruro de Potasio - Hoja de Seguridad ProductoДокумент6 страниц600 - Cloruro de Potasio - Hoja de Seguridad ProductoAnita UshiñaОценок пока нет

- Politicas Sociales ComparadasДокумент30 страницPoliticas Sociales ComparadasTreball Social Reed21Оценок пока нет

- FINALДокумент9 страницFINALElmer ChurquiОценок пока нет

- Gestores Ambientales Quito MDMQДокумент53 страницыGestores Ambientales Quito MDMQHaley VllОценок пока нет

- Permisos Verdes: Reglamento Nueva Ley de PermisosДокумент15 страницPermisos Verdes: Reglamento Nueva Ley de PermisosAsociación Nacional de Derecho AmbientalОценок пока нет

- Hempel's Thinner 08450Документ11 страницHempel's Thinner 08450pdiazgodoyОценок пока нет

- Servicio de Limpieza Y Desinfección, Gestión Integral de Residuos Hospitalarios Y Programa de Control de Roedores Y VectoresДокумент24 страницыServicio de Limpieza Y Desinfección, Gestión Integral de Residuos Hospitalarios Y Programa de Control de Roedores Y VectoresLUIS FERNANDO PRIETO SANDOVALОценок пока нет