Академический Документы

Профессиональный Документы

Культура Документы

Manutenção Centrda Da Confiabilidade PDF

Загружено:

mnppokИсходное описание:

Оригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Manutenção Centrda Da Confiabilidade PDF

Загружено:

mnppokАвторское право:

Доступные форматы

A MANUTENO CENTRADA NA CONFIABILIDADE UMA PRTICA

CONTEMPORNEA

MARCELO JOS SIMONETTI

1

; ANDERSON LUIZ DE SOUZA

2

; CLAUDIO ROBERTO

LEANDRO

3

, ALDIE TRABACHINI

4

; SANDRA MAUREN ELL

5

;

1

Professor, M.Sc Marcelo Jos Simonetti., Faculdade de Tecnologia de Tatu, - SP. E-mail: mjsimonetti@yahoo.com.br

2

Professor, Dr. Anderson Luis de Souza, Faculdade de Tecnologia de Tatu, - SP. E-mail: anderson.als@gmail.com

3

Professor, M.Sc Claudio Roberto Leandro, Faculdade de Tecnologia de Indaiatuba, - SP. E-mail: crleandro@terra.com.br

4

Professor, Eng. Aldie Trabachini, Faculdade de Tecnologia de Tatu, - SP. E-mail: atrabachini@terra.com.br

5

Professora, M.Sc Sandra Mauren Ell, Faculdade de Tecnologia de Tatu, - SP. E-mail: maurenell@yahoo.com.br

RESUMO

O uso de tcnicas avanadas na gesto da manuteno vem proporcionando, cada vez mais,

controle e segurana nos processos produtivos, acarretando no aumento da produtividade visto que

garantem uma maior disponibilidade dos equipamentos a um menor custo de manuteno. Neste

sentido, a Manuteno centrada na Confiabilidade vem ganhando cada vez mais espao nos diferentes

setores produtivos tornando-se uma prtica cada vez mais necessria s empresas que, em meio a um

mercado extremamente competitivo, devem satisfazer seus clientes no tocante s suas expectativas de

qualidade..

Mediante sua grande importncia, esse trabalho tem como objetivos contextualizar

historicamente a evoluo da manuteno e apresentar,de forma conceitual, os princpios que devem

ser ponderados na busca da confiabilidade, da manutenabilidade e na disponibilidade dos sistemas.

PALAVRASCHAVE: engenharia da confiabilidade. qualidade. manuteno centrada na

confiabilidade.

1 - INTRODUO

Nos dias atuais, as empresas de grande porte tm se utilizado, alm das prticas j bastante

difundidas, como TPM (Manuteno Produtiva Total), 5S, Kaizen (Tcnicas de melhoramentos em

ambientes de trabalho), QFD (Desdobramento da Funo da Qualidade), FMEA (Modalidade de Falha

e Analise de Efeitos), entre outras muitas vezes criadas pelas empresas, as de Manuteno Centrada

na Confiabilidade, que vm, a cada dia que passa, ganhando foras e contribuindo para as empresas

melhorarem seus desempenhos.

A necessidade da confiabilidade de seus meios de manufatura, tornou-se um atributo cada vez

mais necessrio e obrigatrio s empresas que objetivam atender melhor o usurio de seus produtos ou

de servios. A confiabilidade de seus meios produtivos exerce grande influncia na percepo e na

avaliao da qualidade, tornandose sinnimo de sucesso no mundo globalizado de hoje (BARROS

FILHO 2003).

Sendo assim, esse trabalho tem como objetivos: apresentar de forma sucinta a

contextualizao histrica da evoluo da manuteno e apresentar de forma conceitual os principais

fatores presentes que devem ser ponderados na busca da confiabilidade, da manutenabilidade e na

disponibilidade dos sistemas.

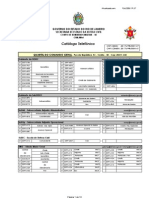

2. A EVOLUO DA MANUTENO

Siqueira (2005) descreve que, desde 1930, a evoluo da manuteno pode ser rastreada

atravs de trs geraes (Figura 1)

Gerao

1930 1940 1950 1960 1970 1980 1990 2000 2010

Manuteno Confiabilidade

G

e

r

a

o

1

G

e

r

a

o

2

G

e

r

a

o

3

Manuteno Corretiva

Manuteno Preventiva

Manuteno Preditiva

Manuteno Produtiva

Figura 1 Evoluo dos sistemas de manuteno.

Como pode ser visto na Figura 1, a primeira gerao dos sistemas de manuteno caracteriza-

se pelo uso da manuteno corretiva. No modelo de gesto adotado neste perodo, a preveno da

falha de um equipamento no era uma prioridade, pois, nessa poca, de uma maneira geral, os sistemas

produtivos eram relativamente simples e super-concebidos. Isso tornava esses sistemas produtivos

confiveis e de fcil reparo. Como consequncia, no havia a prtica da manuteno sistemtica de

qualquer espcie, somente a limpeza, a manuteno e as rotinas de lubrificao.

Esse modelo de gesto da manuteno teve relativo sucesso at meados da II Guerra Mundial,

a partir da qual as presses sobre o setor produtivo aumentaram devido s demandas por bens de

todos os tipos ; alm disso, a disponibilidade de mo de foi reduzida drasticamente. Tal cenrio levou

ao aumento da mecanizao e, de forma geral, aumentou o grau de tributos tcnicos das mquinas

empregadas nos processos de manufatura; dessa forma, eventuais reparos causados por falhas

inesperadas j no eram triviais e despendiam de mais tempo. Assim, o tempo de inatividade tornou-

se bastante significante, ao ponto de gerar uma ruptura com o modelo de gesto da manuteno

anterior.

Surgiu, nesse contexto, o que denominaremos de gerao 2. Nesse novo sistema de

manuteno, passou a vigorar a ideia de que falhas em equipamentos poderiam e deveriam ser

evitadas, o que se convencionou denominar como manuteno preventiva. Esse tipo de manuteno

caracteriza-se, principalmente, pelas revises de equipamentos, realizadas em intervalos fixos. Com

isso, constatou-se um considervel aumento no custo da manuteno em relao a outros custos

operacionais.

Desde meados dos anos setenta, o processo de mudana na indstria ganhou impulso ainda

maior, pois o tempo de mquinas paradas afetava, cada vez mais, a capacidade produtiva, reduzindo a

produo, aumentando os custos operacionais e interferindo na prestao de servio aos clientes. Na

produo, os efeitos da paralisao eram agravados pelo movimento mundial no sentido de sistemas

Just-In-Time (JIT filosofia japonesa que combate aos desperdcios, onde uma das prticas a reduo

dos estoques), o que impulsionou a filosofia da Manuteno Produtiva Total.

De acordo com Siqueira (2005), com o surgimento do Boeing 747, aeronave que foi um marco

tanto em nveis de automao, quanto em relao ao nmero de passageiros transportados, com a

triplicao do nmero de assentos, o modelo de certificao at ento aplicado pela FAA (Federal

Aviaton Authority) nos Estados Unidos, mostrou-se pouco adequado, surgindo, assim, a necessidade

de se desenvolver novas metodologias capazes de reduzir a probabilidade de ocorrncia de uma falha

significativa. Isso motivou a criao de uma Fora-Tarefa na United Airlines, em 1968, conhecida pela

sigla de MSG-1 (Maintenance Steering Group), encarregada de rever a aplicabilidade dos mtodos

existentes a essas aeronaves. O relatrio dessa comisso introduziu os conceitos de Manuteno

Centrada na Confiabilidade (RCM), atendendo a solicitao do Departamento de Defesa americano.

Desde o seu surgimento, a RCM vem se confirmando como uma das mais importantes

tecnologias contemporneas de manuteno; sua aplicao foi expandida para vrios ramos de

atividade humana, onde haja necessidade de manter o funcionamento dos diversos tipos de

equipamentos e processos (SIQUEIRA, 2005). A sua contribuio, dentro de um sistema produtivo,

evidenciada por uma maior disponibilidade da planta industrial ao menor custo, isto , quanto maior

esta disponibilidade, menor a demanda de servios e, consequentemente, a reduo de custos,

favorecendo o crescimento da produtividade (PINTO, 1999).

Segundo esses mesmos autores, para que esse acrscimo da produtividade seja atingido, os

principais desafios enfrentados pelos gerentes de manuteno so:

Selecionar as tcnicas mais adequadas para lidar com cada tipo de falha no processo, a fim de

cumprir todas as expectativas dos proprietrios de ativos, das pessoas que utilizam do patrimnio e da

sociedade como um todo;

Contar / estimular o apoio ativo e a cooperao de todas as pessoas envolvidas no processo

produtivo.

No processo de tomada de deciso, de uma maneira geral, o profissional da manuteno

necessita de coletar e de organizar as informaes a cerca de todo um sistema de trabalho (PIAZZA

2000). Sob a tica da RCM, a aquisio e organizao das informaes obtidas devem ser

sistematizadas segundo algumas das definies que faremos a seguir.

3 - PRINCIPAIS DEFINIES E PARTICULARIDADES DA MANUTENO CENTRADA

NA CONFIABILIDADE

Basicamente, a Manuteno centrada na confiabilidade consiste em entender as

principais fontes de falhas e antecip-las na eminncia de sua ocorrncia. Entende-se por falha

a incapacidade de um determinado equipamento desenvolver normalmente as atividades para as quais

foi projetado. Esse tipo de falha, tambm definido como falha funcional, tem sua severidade varivel

que vai do comprometimento do desempenho at uma total incapacidade operacional (SIQUEIRA

2005).

Toda vez que uma falha identificada, deve-se listar e investigar todos os eventos que a

provocaram. Esses eventos so conhecidos como modos de falha e, na maioria das vezes, so

organizados em listas em que, comumente, registram-se apenas as falhas causadas por deteriorao ou

desgaste normal. No entanto, para que se tenha uma compreenso mais ampla acerca dos modos de

falha, necessrio que tambm sejam registradas as falhas causadas por erros humanos (por parte dos

operadores e mantenedores) e falhas de projeto (LAFRAIA 2001).

Para se minimizar a subjetividade na identificao dos diferentes modos de falha, necessrio

que o registro dos mesmos siga, de forma sistemtica, as etapas descritas a seguir:

Constatao de que uma falha especfica ocorreu;

Como essa falha representa uma ameaa para a segurana ou o ambiente;

De que maneira a falha observada afeta a produo ou operaes;

Quais os danos fsicos so causados pela falha;

O que deve ser feito para reparar a falha;

Qual o custo de reparo.

O registro criterioso dos modos de falhas, alm de uma caracterizao precisa das causas dos

mesmos, fornece subsdios importantes para a formulao de indicadores que contribuiro com a

gesto da manuteno promovendo, assim, de acordo com Siqueira (2005), resultados surpreendentes

com os quais, muitas vezes, se melhora o desempenho e a segurana de todo processo produtivo.

Em funo das particularidades dos diferentes processos avaliados, a definio de quais

indicadores deve ser utilizado, a fim de conseguir uma maior eficincia na gesto da manuteno,

um assunto normalmente polmico para a maioria dos profissionais dessa rea. Entretanto, Siqueira

(2005) afirma que os principais indicadores utilizados so:

Hora Parada ou Hora Indisponvel - Representa o tempo entre a comunicao de

indisponibilidade da mquina ou equipamento at a sua liberao/aprovao para

funcionamento normal ou produo;

Hora de Espera - Representa o tempo entre a comunicao da indisponibilidade da mquina

ou equipamento e o momento do incio do atendimento por parte do responsvel pela

manuteno;

Hora de Impedimento - Representa todo e qualquer tempo gasto com aes que no

dependem diretamente da ao do grupo da manuteno, ou seja, demandam aes de outras

equipes, tais como a de compras, de projetos, de laboratrio, etc;

Disponibilidade - Representa a probabilidade de em um dado momento um equipamento estar

disponvel. Ele o resultado do bom acompanhamento do indicador de hora parada;

Custo de manuteno - Representa a somatria dos custos de interveno, custos prprios,

custos de perdas de produo entre outros;

Tempo Mdio Entre Falhas - Representa o tempo mdio entre a ocorrncia de uma falha e a

prxima, representa tambm o tempo de funcionamento da mquina ou equipamento diante

das necessidades de produo at a prxima falha.

Tempo Mdio para Reparo - Aponta o tempo que a equipe de manuteno demanda para

reparar e disponibilizar a mquina ou equipamento para o sistema produtivo. Nesse perodo,

esto todas as aes envolvidas no reparo, sejam elas da equipe de compras, de laboratrio ou

qualquer outra equipe de trabalho.

Juntamente com os efeitos das falhas, os indicadores aqui descritos devem ser ponderados para

uma gesto da manuteno eficiente onde, de forma objetiva, deve-se estabelecer qual a

confiabilidade, a probabilidade de que um item ou uma mquina funcione corretamente em condies

esperadas durante um determinado perodo de tempo ou de que ainda esteja em condies de trabalho

aps um determinado perodo de funcionamento; deve-se estabelecer ainda a mantenabilidade,

probabilidade de que um item avariado possa ser colocado novamente em seu estado operacional, em

um perodo de tempo predefinido. Esses so os itens mais apropriados em funo do seguimento que

se queira atuar (PALLEROSI 2006).

4 - CONCLUSO

A importncia da Manuteno Centrada na Confiabilidade tem aumentado nas ltimas dcadas

devido complexidade crescente dos sistemas e s severas implicaes decorrentes de eventuais

falhas.

A necessidade por sistemas mais confiveis est inserida em um contexto de interesses

conflitantes que envolvem a minimizao de gastos e maximizao de lucros.

Embora esteja fortemente embasado em conceitos estatsticos e matemticos, o sucesso da

engenharia da confiabilidade, depende que o profissional, que atua na rea de manuteno, conhea e

sistematize a obteno dos indicadores mais relevantes a fim de se garantir a representatividade das

informaes adquiridas.

REFERNCIAS BIBLIOGRFICAS

BARROS FILHO, Adail. Utilizao de Ferramentas de Confiabilidade em um Ambiente de

Manufatura de Classe Mundial. 2003. 103 f. Dissertao (Mestrado Profissional em Engenharia

Mecnica) Faculdade de Engenharia Mecnica, Universidade Estadual de Campinas, Campinas.

LAFRAIA, Joo Ricardo Barusso. Manual de Confiabilidade, Mantenabilidade e Disponibilidade.

Rio de Janeiro: Qualitymark, 2001.

PALLEROSI, A. Carlos. Coleo Confiabilidade: A quarta dimenso da Qualidade. So Paulo:

ReliaSoft, 2006. v. 1.

PIAZZA, Gilberto. Introduo Engenharia de Confiabilidade. Caxias do Sul: EDUCS, 2000.

PINTO, Alan Kardec. Manuteno: Funo Estratgica. Rio de Janeiro: Qualitymark, 1999.

RELIASOFT Site. Disponvel em: <www.reliasoft.com.br>. Acesso em: 10 fev. 2010.

SIQUEIRA, Iony Patriota. Manuteno Centrada na Confiabilidade: Manual de Implantao. Rio

de Janeiro: Qualitymark, 2005.

Вам также может понравиться

- Gerenciando a manutenção produtiva: Melhores práticas para eliminar falhas nos equipamentos e maximizar a produtividadeОт EverandGerenciando a manutenção produtiva: Melhores práticas para eliminar falhas nos equipamentos e maximizar a produtividadeРейтинг: 4.5 из 5 звезд4.5/5 (5)

- Eng. de ManutençãoДокумент11 страницEng. de ManutençãoMauricio Gonçalves FernandesОценок пока нет

- Emprego do Método AHP para Priorização de Projetos de Automação em uma Linha de Produção de CarroceriasОт EverandEmprego do Método AHP para Priorização de Projetos de Automação em uma Linha de Produção de CarroceriasОценок пока нет

- Matriz de Criticidade AbramanДокумент19 страницMatriz de Criticidade AbramanFABIO MOACIR KORNDOERFERОценок пока нет

- Artigo - Dimensionamento de Estruturas de PCMДокумент18 страницArtigo - Dimensionamento de Estruturas de PCMWellington FrançaОценок пока нет

- Apostila PCMДокумент18 страницApostila PCMsidneilojОценок пока нет

- Filosofia Da ManutençãoДокумент83 страницыFilosofia Da ManutençãommachadocostaОценок пока нет

- Apos3 Manutenção IndustrialДокумент24 страницыApos3 Manutenção IndustrialPaulo HenriqueОценок пока нет

- PD3395 - 5 - PD-3395 - Diretriz Estratégia Manutenção VCДокумент11 страницPD3395 - 5 - PD-3395 - Diretriz Estratégia Manutenção VCMARCIO lEITEОценок пока нет

- A Evolução Da ManutençãoДокумент20 страницA Evolução Da ManutençãoJuhMariano100% (1)

- P10S2paper ReliaSoft SeixasДокумент20 страницP10S2paper ReliaSoft SeixasRobsonstatisticsОценок пока нет

- ABRAMAN Preditiva On Line TT 246Документ57 страницABRAMAN Preditiva On Line TT 246Fabinho Garcia100% (1)

- Diagnóstico Braskem BAДокумент15 страницDiagnóstico Braskem BAÁtila Rafael CarvalhoОценок пока нет

- Yj Manual de Instalação e Operação Tanques Hidropneumáticos Jun - 2016Документ15 страницYj Manual de Instalação e Operação Tanques Hidropneumáticos Jun - 2016RaMirIS BRV8Оценок пока нет

- Abraman 2013 ResultadoДокумент23 страницыAbraman 2013 ResultadoRodrigo BaccaroОценок пока нет

- Introdução À Manutenção - ResumoДокумент35 страницIntrodução À Manutenção - ResumoCairon SchneiderОценок пока нет

- Resumo Manutencao Centrada Na Confiabilidade Manual de Implementacao Iony Patriota de SiqueiraДокумент2 страницыResumo Manutencao Centrada Na Confiabilidade Manual de Implementacao Iony Patriota de SiqueiraRuiter Sousa0% (1)

- Pré-Diagnóstico Planejamento e Controle de Manutenção - ENGETELESДокумент8 страницPré-Diagnóstico Planejamento e Controle de Manutenção - ENGETELESGabriel Demétrio100% (1)

- Artigo - 3 Pontos Chave Do PCMДокумент6 страницArtigo - 3 Pontos Chave Do PCMReinaldoPimentelОценок пока нет

- Manutenção Baseada No RiscoДокумент28 страницManutenção Baseada No RiscoJoseОценок пока нет

- 2015 Documento Nacional AbramanДокумент7 страниц2015 Documento Nacional AbramanLais Melo MatiasОценок пока нет

- Livro 3 - Análise de FalhasДокумент49 страницLivro 3 - Análise de FalhasRicardo de Castro100% (1)

- Gestao e Engenharia Da Manutencao 03Документ12 страницGestao e Engenharia Da Manutencao 03Pedro GomesОценок пока нет

- Tagueamento PDFДокумент5 страницTagueamento PDFLuiz Henrique GabrielОценок пока нет

- Gerenciamento Da ManutençãoДокумент16 страницGerenciamento Da Manutençãospsamuca100% (1)

- Manutenção Centrada Na ConfiabilidadeДокумент46 страницManutenção Centrada Na Confiabilidadeadaias297100% (3)

- Apostila Análise de Falhas - AMAN 09-02-2019Документ16 страницApostila Análise de Falhas - AMAN 09-02-2019Heli CarlosОценок пока нет

- A Evolução Da ManutençãoДокумент30 страницA Evolução Da Manutençãonick599Оценок пока нет

- 01 - Treinamento PM - COMAU (Completo)Документ143 страницы01 - Treinamento PM - COMAU (Completo)Onormandes FerreiraОценок пока нет

- Apresentação EngemanДокумент10 страницApresentação EngemanAndre RenataОценок пока нет

- 2b.plano de Manutenção PDFДокумент20 страниц2b.plano de Manutenção PDFPedro Guilherme SouzaОценок пока нет

- Ebook - Backlog de ManutençãoДокумент9 страницEbook - Backlog de ManutençãoJoao Tadeu Domingues HipolitoОценок пока нет

- Almeida, M. T. - Manutenção PreditivaДокумент5 страницAlmeida, M. T. - Manutenção PreditivaMariane Chludzinski100% (2)

- Gerenciamento Pela Qualidade Total Na Manutenção Industrial - Aplicação Prática - Luiz Alberto Verri PDFДокумент223 страницыGerenciamento Pela Qualidade Total Na Manutenção Industrial - Aplicação Prática - Luiz Alberto Verri PDFGabriel Alves FerreiraОценок пока нет

- 10 Caracteristicasqueo PCMdasuaempresae Falhoou InexistenteДокумент26 страниц10 Caracteristicasqueo PCMdasuaempresae Falhoou InexistenteBruna VerissimoОценок пока нет

- Lourival Tavares Sistemas de Gestao Integrada de ManutencaoДокумент10 страницLourival Tavares Sistemas de Gestao Integrada de ManutencaoRobson AbrantesОценок пока нет

- 01 - PCM ConsultoriaДокумент15 страниц01 - PCM ConsultoriaserounaoserОценок пока нет

- Gestão Avançada Carteira de ServiçosДокумент101 страницаGestão Avançada Carteira de ServiçosElton Caldas De QueirozОценок пока нет

- Administração Moderna 1 Da Manutenção LourivalДокумент136 страницAdministração Moderna 1 Da Manutenção LourivalJosé Hélio SouzaОценок пока нет

- Catalogo Do CBMERJДокумент18 страницCatalogo Do CBMERJantonio carlos juniorОценок пока нет

- SOMAR - Catalogo-Motobombas Centrifuga Monoestagio SHX1Документ44 страницыSOMAR - Catalogo-Motobombas Centrifuga Monoestagio SHX1pamaguileОценок пока нет

- Apostila AV - Basica - Hottec PDFДокумент42 страницыApostila AV - Basica - Hottec PDFAmanda GamaОценок пока нет

- Instrução Manutenção 2Документ13 страницInstrução Manutenção 2Junior MaiaОценок пока нет

- Software EngemanДокумент45 страницSoftware EngemanDanielRibeiroОценок пока нет

- Gestão Da Manutenção Mecânica - LinkedInДокумент3 страницыGestão Da Manutenção Mecânica - LinkedInPedro MatheusОценок пока нет

- VENTURA - Plano de Manutenção, Operação e Controle - PMOC 2022Документ43 страницыVENTURA - Plano de Manutenção, Operação e Controle - PMOC 2022Juliana GonçalvesОценок пока нет

- Organização Da Manutenção Centralizada DescentralizadoДокумент33 страницыOrganização Da Manutenção Centralizada Descentralizadoenghaw87100% (5)

- Resumo Tecnicas de Manutencao Preditiva Volume 1 Lauro Xavier NepomucenoДокумент2 страницыResumo Tecnicas de Manutencao Preditiva Volume 1 Lauro Xavier NepomucenoKauã Vinycius da Silva Souza Araújo0% (1)

- Abnt NBR Iso 55000Документ29 страницAbnt NBR Iso 55000Esio Junior100% (1)

- Definição de Critério de AceitaçãoДокумент20 страницDefinição de Critério de Aceitaçãoeverton_rtОценок пока нет

- Planejamento, Programação, Controle e Engenharia Da Manutenção - E-CLASS - Heitor FagnerДокумент154 страницыPlanejamento, Programação, Controle e Engenharia Da Manutenção - E-CLASS - Heitor FagnerHorus Eng. & Assistência TécnicaОценок пока нет

- NBR Iso 5167.1 - 1994Документ54 страницыNBR Iso 5167.1 - 1994Clodoaldo BiassioОценок пока нет

- Modulo 4 Engenharia ManutençãoДокумент68 страницModulo 4 Engenharia ManutençãoNetto GaloОценок пока нет

- Como Fazer Um Plano de Lubrificação - Engeteles - Engenharia de ManutençãoДокумент12 страницComo Fazer Um Plano de Lubrificação - Engeteles - Engenharia de ManutençãomaiquelernОценок пока нет

- Manutenção: de Instalações TécnicasДокумент34 страницыManutenção: de Instalações TécnicasFernanda SantosОценок пока нет

- Matriz de Criticidade de Equipamentos PDFДокумент6 страницMatriz de Criticidade de Equipamentos PDFRicardoLopesОценок пока нет

- TPM PDFДокумент127 страницTPM PDFMarco Vargas100% (1)

- NTS171 Manutenção e Instalação de Bombas Submersíveis PDFДокумент28 страницNTS171 Manutenção e Instalação de Bombas Submersíveis PDFGabriel MeiraОценок пока нет

- Estação EletricaДокумент10 страницEstação EletricaRanauroОценок пока нет

- Carta de Alt GerbДокумент11 страницCarta de Alt GerbCarlos Medina100% (1)

- Star Solv Neutro BB 20Документ1 страницаStar Solv Neutro BB 20JeffersonОценок пока нет

- Valvula Borboleta WaferДокумент7 страницValvula Borboleta WaferGlaucio PietrobomОценок пока нет

- Massico RevhДокумент56 страницMassico RevhmarciojunkОценок пока нет

- Scania P420 8X4Документ4 страницыScania P420 8X4Ivo Ferreira100% (2)

- Composição de Filmes Radiográficos e ÉcransДокумент4 страницыComposição de Filmes Radiográficos e ÉcransgabiОценок пока нет

- Apostila SDHДокумент3 страницыApostila SDHcassio20071319100% (1)

- Bomba de em 1PF2G3 Rp10038Документ7 страницBomba de em 1PF2G3 Rp10038TiagoPr22Оценок пока нет

- ESTUDO DE CASO - RestauranteДокумент15 страницESTUDO DE CASO - RestauranteCecília MagalhãesОценок пока нет

- Lista de Exercícios - Tração - 20130312224839Документ5 страницLista de Exercícios - Tração - 20130312224839gustavoffdОценок пока нет

- Catalogo de Laminas de Serra de Fita-MetaisДокумент64 страницыCatalogo de Laminas de Serra de Fita-MetaisVictor Hugo ViturugoОценок пока нет

- Fis 97Документ7 страницFis 97amandaОценок пока нет

- Welding Metallurgy and Weldability of Stainless Steels John C Lippold Damian J Kotecki PDFДокумент367 страницWelding Metallurgy and Weldability of Stainless Steels John C Lippold Damian J Kotecki PDFWillian Ricardo SantosОценок пока нет

- Detalhamento Da Armadura Longitudinal Na Seção TransversalДокумент16 страницDetalhamento Da Armadura Longitudinal Na Seção TransversalNórtony VacariОценок пока нет

- Exercícios Resolvidos IcqДокумент4 страницыExercícios Resolvidos IcqMirellaОценок пока нет

- LP Canopy - PMP QG LRДокумент2 страницыLP Canopy - PMP QG LRMarcos SouzaОценок пока нет

- Iso 9283Документ35 страницIso 9283Lucas MazetoОценок пока нет

- 21N137 Manual Multimetro Digital HM 2090Документ24 страницы21N137 Manual Multimetro Digital HM 2090Pedro IgorОценок пока нет

- Manual de Orientações de Estágio-Curso de Engenharia AmbientalДокумент14 страницManual de Orientações de Estágio-Curso de Engenharia AmbientalJackeline Bispo MartinezОценок пока нет

- Introdução A PerfilagemДокумент19 страницIntrodução A PerfilagemJulio F. FernandesОценок пока нет

- Modelo de Check List - EPI (NR 06)Документ2 страницыModelo de Check List - EPI (NR 06)Jeison Liana de Souza100% (1)

- Manual Técnico - ANSICHEMДокумент32 страницыManual Técnico - ANSICHEMFelipe DominguesОценок пока нет

- Tutorial ScilabДокумент8 страницTutorial ScilabEliasSMonteiroFilhoОценок пока нет

- Grupo R - Motor Cummins 5.9LДокумент99 страницGrupo R - Motor Cummins 5.9LEDMUNDO JOSE ALCANFORADOОценок пока нет

- Madeira Nivelamento2018Документ8 страницMadeira Nivelamento2018Rafael MadeiraОценок пока нет

- Utilização Da Tecnologia Emergente Near Field Communication - NFC para Controle de Presença e Acesso de PessoasДокумент106 страницUtilização Da Tecnologia Emergente Near Field Communication - NFC para Controle de Presença e Acesso de PessoasCarlos Alberto Ribeiro AraujoОценок пока нет

- 452 Alema Analise Preliminar Homologados Com Anexo 0Документ480 страниц452 Alema Analise Preliminar Homologados Com Anexo 0FloresCalMpeОценок пока нет

- Maquinagem: Processos de FabricoДокумент30 страницMaquinagem: Processos de FabricoJosé C. RochaОценок пока нет

- Agfaphoto Selecta 16 PTДокумент90 страницAgfaphoto Selecta 16 PTMarcelo Costa Clarinatas0% (2)