Академический Документы

Профессиональный Документы

Культура Документы

Pruebas de Monitoreo

Загружено:

Oscar SotoАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Pruebas de Monitoreo

Загружено:

Oscar SotoАвторское право:

Доступные форматы

Sincronizacin - Inyeccin Electrnica y Control Computarizado de Motor OBD II

PRUEBAS DE MONITOREO

Una de las principales diferencias entre los sistemas OBD I y OBD II, es el uso

de una cantidad de pruebas de diagnstico controladas por el PCM, las cuales

estn incorporadas a la estructura del software del mismo PCM. Estos

monitoreos constantes de varios sistemas son parte de la reglamentacin

requerida por la EPA Federal y CARB.

Una definicin de lo que se conoce en OBD II como una Prueba Monitoreo

(Monitor Test) es la siguiente:

Una prueba de monitoreo en OBD II es una estrategia de diagnstico diseada

para comprobar la operacin de algn componente y/o sistema que controle las

emisiones del motor, de tal manera que durante el funcionamiento del motor, el

PCM monitorea estos sistemas para su debida comprobacin de

funcionamiento. Se realiza bajo condiciones normales de conduccin bajo el

principio del Ciclo o Trayecto de Conduccin.

Algunos sistemas logran este objetivo por medio de monitorear la actitud y

valores de otros sensores y sistemas como por ejemplo: el funcionamiento del

catalizador es detectado por medio del sensor de Oxgeno colocado despus

del catalizador.

Otros sistemas monitorean directamente el sensor, tal es el ejemplo del sensor

de temperatura del motor (CTS) y del aire (ATS), sus valores constantemente

son monitoreados por cambios no deseados en un tiempo especfico.

No obstante que los sistemas OBD II tienen diferentes estrategias para las

pruebas de monitoreo, es de suma importancia que el tcnico se acostumbre a

cuales son los criterios de monitoreo de cada sistema o sensor.

No debemos confundir el monitoreo directo de un componente, como el

funcionamiento de un sensor como el TPS, el cual se monitorea desde que se

inicia el motor.

Los monitoreos a que hacemos referencia son los monitoreos de sistemas

como un conjunto de componentes, los cuales interactan entre s.

Aunque solo los sistemas OBD II diseados para USA tienen todos los

monitoreos activos, existen algunos OBD II para el resto del mundo que

incorporan menos monitoreos, este es el caso de vehculos fabricados para

Amrica Latina y/o Europa.

Sincronizacin - Inyeccin Electrnica y Control Computarizado de Motor OBD II

A continuacin explicaremos brevemente cuales son los criterios generales,

pero teniendo en cuenta que no todos poseen los monitoreos que explicaremos

a continuacin, y que tambin cada fabricante puede en ciertos casos, tener

diferentes mtodos de prueba, por eso siempre consulte el manual de servicio

antes de empezar a trabajar con estos sistemas.

Estos monitoreos utilizan informacin de varios circuitos de sensores para

indicar el funcionamiento general de los sistemas de alimentacin de

combustible, motor, emisiones y encendido, para de esta forma comprobar el

rendimiento de las emisiones del vehculo.

Los monitoreos de los sistemas de combustible, motor, encendido y emisiones

no indican un problema especfico de un componente, pero indican que hay un

problema implcito dentro de uno de los sistemas y que debe diagnosticarse un

problema especfico . Si cualquiera de estos monitores detecta un problema

que afecta a las emisiones del vehculo, se encender la luz indicadora de

funcionamiento (Check Engine). Estos monitores generan cdigos de

diagnstico de fallos que pueden visualizarse con un escnner.

Circuitos No Controlados

El PCM no monitorea totalmente todos los sistemas del auto, pero s puede

relacionar algunos sistemas no controlados con condiciones que podran

afectar la capacidad de conduccin del vehculo. El PCM podra no almacenar

DTC directos de estas condiciones.

Sin embargo, los problemas con estos sistemas pueden hacer que el PCM

almacene DTC de fallos relativos a otros sistemas o componentes. Por

ejemplo, un problema de presin de combustible no registrar de forma directa

un fallo, pero podra provocar una condicin de mezcla rica / pobre o un fallo de

encendido. Esto hara que el PCM almacenara un cdigo de diagnstico de

fallos del sensor de Oxgeno o de fallo de encendido.

Todos los monitoreos de sistemas requieren dos trayectos consecutivos con el

funcionamiento incorrecto presente para establecer un fallo.

El tcnico deber conocer a fondo la relacin de estos sistemas como un

producto total de sntomas, es decir, deber tener muy claras las estrategias de

funcionamiento de los sistemas de inyeccin convencionales (OBD I), de igual

manera deber distinguir entre un problema secundario o reflejo de un

problema principal.

Sincronizacin - Inyeccin Electrnica y Control Computarizado de Motor OBD II

Monitoreo del Convertidor Cataltico

Primeramente recapitulemos un poco sobre qu es lo que realiza el

convertidor cataltico en el motor:

El Catalizador

Un catalizador es una sustancia que produce una reaccin qumica sin que

este sufra algn tipo de cambio en forma o masa.

Por ejemplo, cuando el HC, CO y NOx son calentados con Oxgeno a 500 C

(932 F), no hay prcticamente ninguna reaccin qumica entre estos gases.

Sin embargo, cuando son pasados por un catalizador, ocurre una reaccin

qumica y estos gases son convertidos a los inofensivos CO2, H2O y N2.

En el mercado se utilizan dos tipos de catalizadores: uno de ellos es de

oxidacin y el otro es de reduccin.

Oxidacin: mezcla de los gases con Oxgeno.

Reduccin: divisin del Oxgeno

Los catalizadores reducen las emisiones de HC, CO y NOX (Solo el de 3 vas

reduce NOX).

Literalmente queman los gases parcialmente quemados convirtindolos en

CO2.

Sincronizacin - Inyeccin Electrnica y Control Computarizado de Motor OBD II

Los Componentes que Forman el Catalizador son los Siguientes:

1) Catalizador (Monoltico)

2) Separador elstico (Malla de hierro)

Sincronizacin - Inyeccin Electrnica y Control Computarizado de Motor OBD II

3) Cuerpo de metal

Diferentes Tipos de Monoltico

Dentro del catalizador se encuentran aproximadamente 60 canales por

centmetro cuadrado.

El grueso de una pared de un canal tiene aproximadamente 0.15 mm si ste es

de cermica. Mientras que en un monolito de metal tiene aproximadamente de

grueso 0.07 mm.

Sobre la superficie de cada canal se encuentra una capa de xido de aluminio

(Washcoat) la cual aumenta la superficie en un alto porcentaje.

Sobre el xido de aluminio se encuentran las sustancias catalticas: Rodio,

Platino, Paladio, entre otros.

Sincronizacin - Inyeccin Electrnica y Control Computarizado de Motor OBD II

En cada catalizador se encuentran de 1.5 hasta 2 gramos de las sustancias

catalticas antes enunciadas.

Los catalizadores se pueden deteriorar rpidamente si las condiciones de

combustin no son las ms cercanas a la eficiencia.

Cdigos Genricos desde el PO420 al PO434

A fin de cumplir con las disposiciones en materia de aire puro, los vehculos

estn equipados con convertidores catalticos. Dichos convertidores reducen

las emisiones de hidrocarburos, xidos de Nitrgeno y Monxido de Carbono.

El kilometraje normal del vehculo o los fallos de encendido del motor pueden

hacer que el catalizador se desgaste. Si se derrite el ncleo de cermica se

puede producir una reduccin del paso del escape. Esto puede aumentar las

emisiones del vehculo y deteriorar el rendimiento del motor, la capacidad de

conduccin y el ahorro de combustible.

Para monitorear el catalizador se utiliza doble sensor de Oxgeno, uno antes

del catalizador y el otro despus del catalizador, a fin de controlar la eficiencia

del convertidor.

El sensor que est antes del catalizador se conoce como O2 Upstream y

cumple 2 funciones: una como sensor de informacin para el sistema de

inyeccin de combustible y la otra, monitorear el Oxgeno, antes del catalizador

Sincronizacin - Inyeccin Electrnica y Control Computarizado de Motor OBD II

para que la PCM compare el valor del O2 antes del catalizador y lo relacione al

segundo sensor de O2 despus del catalizador.

El sensor de O2 que se encuentra despus del catalizador se conoce como O2

Downstream y tiene una sola funcin que es la de informar al PCM de la

actividad del Oxgeno despus del catalizador.

La estrategia de los dos sensores de O2 se basa en el hecho de que, a medida

que el catalizador se deteriora, se reduce tanto la capacidad de

almacenamiento como su eficacia.

Al controlar la capacidad de almacenamiento del catalizador, indirectamente se

puede calcular su eficiencia.

El sensor de O2 de entrada se utiliza para detectar la cantidad de Oxgeno que

hay en los gases de escape, antes de que estos entren en el convertidor

cataltico. El PCM calcula la mezcla de aire/combustible a partir de la salida del

sensor de O2.

Un voltaje bajo indica alto contenido de Oxgeno (mezcla pobre). Un voltaje alto

indica un bajo contenido de Oxgeno (mezcla rica).

Cuando el sensor de O2 de entrada detecta una condicin de mezcla pobre,

existe abundancia de Oxgeno en los gases de escape.

Un convertidor en funcionamiento almacena dicho Oxgeno para que pueda

utilizarse en la oxidacin (quemado) de HC y CO. A medida que el convertidor

absorba el Oxgeno, habr una falta de Oxgeno en el sistema de salida del

convertidor.

La salida del sensor de O2 indicar una actividad limitada en esta condicin.

Cuando el convertidor pierde la capacidad de almacenar Oxgeno, la condicin

puede detectarse por el comportamiento del sensor de O2 de salida.

Cuando cae la eficiencia, no se produce ninguna reaccin qumica. Esto

significa que la concentracin de Oxgeno ser la misma tanto en el tramo de

salida como en el de entrada.

El voltaje de salida del sensor de O2 copia el voltaje del sensor del sistema de

entrada. La nica diferencia es un tiempo de retardo (detectado por el PCM)

entre las variaciones de los dos sensores de O2.

Sincronizacin - Inyeccin Electrnica y Control Computarizado de Motor OBD II

Para controlar el sistema, se cuenta la cantidad de conmutaciones de mezcla

pobre a rica de los sensores de O2 de entrada y de salida. La relacin entre las

conmutaciones del sistema de salida y las del sistema de entrada se utiliza

para determinar si el catalizador funciona adecuadamente.

Un catalizador efectivo tendr menos conmutaciones de salida que de entrada,

es decir, la relacin ser ms cercana a cero. Para un catalizador totalmente

ineficiente, esta relacin ser de uno a uno, lo que indica que no se produce

oxidacin (quemado) en el dispositivo.

El sistema debe controlarse para que cuando se deteriore la eficiencia del

catalizador y aumenten las emisiones de escape por encima de los lmites

legales permitidos, se encienda la MIL(Check Engine).

Para realizar la prueba de monitoreo del convertidor cataltico debe escoger la

pantalla de Data, colocar el cursor sobre la pestaa que dice Data y realizar un

clic sobre ella, claro est que en este sistema solo tenemos dos sensores de

Oxgeno, mas adelante hablaremos de sistemas con 3 y 4 sensores de O2.

Las siguientes pruebas se debern realizar en condiciones de prueba con

motor fro y caliente, as mismo las pruebas debern ser realizadas

preferiblemente bajo carga aplicada, es decir con el vehculo en movimiento.

Los puntos que se deben tomar en cuenta para esta prueba de monitoreo son:

El tiempo que dura el catalizador en responder desde fro a caliente y desde

un arranque en caliente hasta fro.

La respuesta del convertidor cataltico a aceleraciones crucero (entre 2000 y

2500 RPM o 40 a 55 millas por hora)

Sincronizacin - Inyeccin Electrnica y Control Computarizado de Motor OBD II

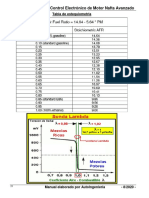

La grfica nos muestra varios puntos: las posiciones 1 y 2 identifican los 2

sensores, podemos observar que el que tiene respuesta ms rpida es el

sensor Upstream y segundo las posiciones 3 y 4 nos indican la actividad en

voltaje de ambos sensores.

Relacionando el movimiento de los sensores de O2 podremos determinar la

eficiencia del convertidor cataltico.

Si usted observa cuidadosamente esta prueba, se dar cuenta que es como

tener un equipo con medicin de voltios conectado al sensor de Oxgeno

Upstream (antes del catalizador ) y observar si vara de la forma adecuada .

Podemos comparar estas lecturas con las de un banco de gases colocado al

final del tubo de escape del motor. Es decir si el sensor de O2 oscila de la

manera adecuada pero las lecturas de gases no son las esperadas, pues la

deduccin es muy sencilla, el catalizador no est eficiente.

Tenga en cuenta que todos los fabricantes de autos denominan sus sensores

de O2 con su propia codificacin, es decir que aunque el lenguaje en OBD II es

universal para todos, no ocurre lo mismo con la codificacin en el manual de

servicio, el DTC siempre le ayudar a identificar el componente en problemas.

Sincronizacin - Inyeccin Electrnica y Control Computarizado de Motor OBD II

Monitoreo de la Modulacin de la Entrega de

Combustible

(Fuel Trim)

Definicin de Fuel Trim:

Es la capacidad de cualquier sistema EFI con OBD II de poder corregir la

entrega de combustible a corto y largo plazo, pudiendo as modular esta

situacin por cortos perodos debido a cambios parciales en los resultados de

la combustin del motor y tambin tener la capacidad de adaptarse bajo

condiciones de tiempo ms extensos.

El catalizador trabaja mejor cuando la relacin aire / combustible se encuentra

en la relacin ptima de 14,7 a 1 cerca de ella. El PCM est programado para

mantener esta relacin ptima de 14,7 a 1 y lo cumple realizando correcciones

a corto plazo en la amplitud de pulso al inyector de combustible, basndose en

la salida del sensor de O2.

La memoria programada acta como una herramienta de auto calibracin, que

el controlador del motor utiliza para compensar las variaciones en las

especificaciones del motor, tolerancias del sensor y fatiga del motor con

respecto al perodo de vida del mismo.

Al controlar la verdadera relacin aire/ combustible con el sensor de O2 (corto

plazo) y comparndola con la memoria (de adaptacin) a largo plazo del

programa, se puede determinar si el sistema de alimentacin de combustible

funciona dentro de los lmites necesarios para pasar la prueba de emisiones. Si

se produce un funcionamiento incorrecto tal que el PCM no pueda mantener la

ptima relacin de aire / combustible, entonces se encender la MIL.

Definicin de Short Term Fuel Trim STFT

Un valor negativo significar que el PCM estar recortando combustible y un

valor alto significar que estar aumentando combustible . Este es un programa

que esta incorporado al software de todo sistema OBD II y se encargar de

corregir la entrega de combustible por cortos perodos de tiempo basndose en

la seal del sensor de Oxgeno.

El STFT es comn a los sistemas GM, el cual corresponda al Integrator. Ahora

todos los sistemas OBD II debern adoptar esta til capacidad para detectar

problemas ocultos en un sistema EFI.

Sincronizacin - Inyeccin Electrnica y Control Computarizado de Motor OBD II

Los sistemas OBD II debern tener la capacidad de comunicarle al tcnico por

medio del escnner el valor del STFT el cual se expresa en porcentajes y va

desde -25% a +35%.

PCM estar sumando combustible, si algunas de estas condiciones persisten

por determinado tiempo el LTFT (correccin de entrega de combustible por

largos perodos de tiempo) se mover al valor correspondiente para compensar

el problema.

Definicin de Long Term Fuel Trim LTFT

Es un programa que est incorporado al software de todo sistema OBD II, el

cual se encargar de corregir la entrega de combustible por largos perodos de

tiempo, basndose en la duracin de la permanencia de cualquier estado de

mezcla que sea muy prolongado. Este es otro sistema comn a GM, el cual

corresponda al BLM, tambin todos los sistemas OBD II debern tener esta

capacidad. Los sistemas OBD II debern tener la capacidad de comunicarle al

tcnico por medio del escnner, el valor del LTFT el cual se expresa en

porcentajes y va desde -35% a +35%.

Al igual que el STFT el LTFT tendr un valor negativo cuando le resta

combustible al motor y un valor positivo cuando le suma combustible al motor.

La mejor manera de ayudarse con estos parmetros es la siguiente:

Observar primero el valor del LTFT, el valor normal del mismo estar cercano

al punto medio, entre -10 y +10, pero debemos tomar en cuenta que la altura

Sincronizacin - Inyeccin Electrnica y Control Computarizado de Motor OBD II

de operacin afectar tremendamente este valor, es decir arriba de 2300 mts

de altura estos valores pueden cambiar, de tal modo que la mejor manera en

esos casos ser tomar el valor de un auto del que usted est seguro que se

encuentra en perfecto estado y compararlo con el vehculo afectado. Si a pesar

de todo el valor esta fuera de rango y aunque el STFT este correcto, entonces

usted estar seguro de que el PCM estar corrigiendo algn problema, como

por ejemplo: entrada de aire, algn sensor fuera de rango, problemas

mecnicos del motor, combustible contaminado, filtros sucios, por mencionar

algunos.

El siguiente paso ser el verificar el funcionamiento del STFT, el valor no

ser importante pero s la fluctuacin del mismo, que deber responder

inmediatamente a los cambios del sensor de O2. Es decir cuando el sensor de

O2 indica una mezcla rica el valor del STFT deber ser negativo y viceversa .

De tal manera que el STFT oscilar tan rpidamente como lo haga el sensor de

O2. Debemos entonces asumir que un buen sensor de O2 tendr un Cross

Count de 1 vez por segundo.

Nota: El Cross Count es calculado mediante contar cuantas veces por minuto

el valor de voltaje de retorno de un sensor de O2 pasa sobre el valor de 0.45

voltios. Ejemplo: un Cross Count de 45 significa que el sensor pas 45 veces

por minuto sobre el valor de 0.45 voltios. El rango ideal de Cross Count de un

sensor de O2 est entre 40 y 45 veces por minuto, aunque un valor mayor

sera mucho mejor.

Continuando con el tema, ahora si el STFT no es correcto podremos tener 2

circunstancias: la primera ser que STFT no se mueva del todo, la segunda

que se mueva muy lentamente.

En el primer caso, en que el STFT no se mueva del todo se dar solamente

cuando el sistema est en Open Loop, ya sea por circunstancias propias del

manejo o situaciones del motor, tales como: motor fro, aceleracin repentina,

entre otras. Estas son situaciones normales y no deben de ser tomadas en

cuenta, pero si por el contrario existe un sensor defectuoso o fuera de rango e

inclusive el sensor de O2 est malo el STFT no se mover para ningn lado.

En el segundo caso que STFT este oscilando muy lentamente y el valor del

LTFT este correcto, entonces tendremos un sensor de O2 lento y deber ser

cambiado.

Como usted ver el STFT y el LTFT son de mucha ayuda y la mejor manera de

familiarizarse con esto es probar una y otra vez en la mayor cantidad de autos

que usted tenga disposicin, ya sean buenos o malos, el asunto es sentirse

cmodo en el uso de esta estrategia.

Sincronizacin - Inyeccin Electrnica y Control Computarizado de Motor OBD II

Monitoreo de los Sensores de O2

Un sistema de retroalimentacin de Oxgeno realiza un control efectivo de las

emisiones de escape. El elemento ms importante del sistema de

retroalimentacin es el sensor de Oxgeno (O2S). El sensor de O2 se

encuentra situado en la va de escape. Una vez que alcanza una temperatura

de funcionamiento de 300 a 350C (572 a 662F ), el sensor genera un

voltaje que es inversamente proporcional a la cantidad de Oxgeno que hay en

el escape.

La informacin obtenida por el sensor se utiliza para calcular la amplitud de

pulso del inyector de combustible. Esto mantiene una relacin de aire y

combustible de 14,7 a 1. Con esta relacin de mezcla, el catalizador trabaja

mejor para eliminar los gases de hidrocarburos (HC), el Monxido de Carbono

(CO) y el Oxido de Nitrgeno (NOx) del escape. Asimismo, el sensor de O2 es

el principal elemento de deteccin para los monitores del catalizador y el

sistema de combustible. El sensor de O2 puede presentar cualquiera o todos

los fallos siguientes:

Velocidad de respuesta lenta

Voltaje de salida reducido

Cambio dinmico

Circuitos abiertos o en corto

La velocidad de respuesta es el tiempo requerido para que el sensor conmute

desde una mezcla pobre a una rica, una vez que se encuentre expuesto a una

mezcla de aire y combustible ms rica que la ptima o viceversa. Cuando el

sensor comienza a funcionar incorrectamente, puede tardar ms tiempo en

detectar los cambios en el contenido de Oxgeno de los gases de escape.

El voltaje de salida del sensor de O2 vara de 0 a 1 voltio. Un buen sensor

puede generar con facilidad cualquier voltaje de salida en este rango, en la

medida que se expone a concentraciones diferentes de Oxgeno. Para detectar

un cambio en la mezcla de aire y combustible (rica o pobre), el voltaje de salida

debe cambiar ms all de un valor lmite. Un sensor que no funcione

correctamente puede tener dificultades para cambiar ms all de un valor

lmite.

Los sistemas OBD II tendrn la capacidad de monitorear el funcionamiento de

los sensores de O2 bajo condiciones de mezcla rica y pobre, de tal manera que

Sincronizacin - Inyeccin Electrnica y Control Computarizado de Motor OBD II

un HO2S deber responder a mezclas pobres con un voltaje menor a 0.10 v y a

mezclas ricas a ms 0.90 v.

Estos monitoreos se darn cada vez que exista un cierto criterio de prueba tal

como:

Aceleraciones bruscas

Motor fro

Activacin de la EGR

Inyeccin de aire

Otro parmetro es que el HO2S ser monitoreado por la actividad, o sea por el

Cross Counts, esto quiere decir que un HO2S deber pasar por el punto de

cruce de 0.45 voltios una vez por segundo y adems deber oscilar entre un

mnimo de 0.60 v y 0.30 voltios. El tcnico podr ver estos resultados por

medio del uso del escnner.

Monitoreo de la Falla de Combustin (Misfire)

El fallo de encendido excesivo del motor da como resultado un aumento de la

temperatura del catalizador y de las emisiones de HC. Los fallos de encendido

importantes pueden provocar averas en el catalizador. Para evitar esto, el

PCM monitoriza los fallos de encendido.

El PCM controla la existencia de un fallo de encendido en la mayora de las

condiciones de funcionamiento del motor (esfuerzo de rotacin positivo ),

observando los cambios en la velocidad del cigeal.

Si se produce un fallo de encendido, la velocidad del cigeal variar ms de lo

normal.

En un alto porcentaje de ocasiones cuando un cdigo de falla Misfire es

detectado y es el nico DTC presente, el problema se basa totalmente en una

falla de ignicin, en este caso deber usted revisar la resistencia de los cables

de ignicin as como el estado de la buja de ese cilindro en particular.

Recuerde que usted trabajar con sistemas de ignicin del tipo DIS en la

mayora de casos y medir un cable de buja por altas resistencias es totalmente

falso, ya que por l pasan miles de voltios los cuales pueden provocar

fcilmente un salto o arco hacia la masa del motor sin que sea totalmente

visual. Es ms, en sistemas DIS del tipo chispa de desecho (2 bujas por cada

Sincronizacin - Inyeccin Electrnica y Control Computarizado de Motor OBD II

bobina de ignicin) el motor se comportar mucho ms irregular ya que el

cilindro que falla tendr problemas tanto en el momento de la compresin como

en el momento del escape.

Este sntoma tambin es particular cuando hay fallas en los sensores CKP y

CMP los cuales debido a suciedad, contaminacin de aceite y otros factores

fsicos, detectan una cada de RPM cuando en realidad no existe ninguna. Para

revisar el correcto funcionamiento de estos sensores se deber contar con un

osciloscopio de trazo de uso automotor y comprobar la correcta operacin del

mismo.

Sistema de Recirculacin de Gases de Escape EGR

Recordemos un poco la funcin de la vlvula EGR en el comportamiento total

del motor.

Funcionamiento del sistema de recirculacin de los gases de escape

(EGR)

La vlvula EGR solamente funciona bajo aceleraciones bruscas o repentinas

con el motor caliente. Al existir una aceleracin brusca o repentina, un vaco es

aplicado al diafragma que abre el paso de los gases de escape, permitiendo

que entren al mltiple de admisin aproximadamente en un 7% del volumen de

la cmara de combustin, esto reducir la temperatura de quemado en la

cmara para la reduccin del Nox.

Necesidad:

El sistema EGR es usado para reducir la cantidad de NOx en el escape. La

produccin de Nox aumenta a medida que la temperatura dentro de la cmara

de combustin aumenta, debido a la aceleracin o cargas pesadas en el motor,

ya que las altas temperaturas propician la unin del Oxgeno con el Nitrgeno.

Por consiguiente, la mejor manera de disminuir la produccin de NOx es

controlando la temperatura en la cmara de combustin.

Los gases de escape consisten principalmente de Dixido de Carbono (CO2) y

vapor de agua (H2O), que son gases inertes y no reaccionan con Oxgeno. El

sistema EGR los recicla a travs del mltiple de admisin para reducir la

temperatura en la cmara de combustin.

Cuando la mezcla aire-combustible y los gases de escape se mezclan, la

proporcin de combustible en la mezcla aire-combustible baja naturalmente y

adems una parte del calor producido por la combustin de la mezcla es

Sincronizacin - Inyeccin Electrnica y Control Computarizado de Motor OBD II

desalojada por el gas de escape. La temperatura mxima en la cmara de

combustin baja, reduciendo la cantidad de NOx producida.

En algunos sistemas de inyeccin se utiliza un sensor de posicin de la vlvula

EGR conocida como EGR TP. Esta compuesto por una resistencia variable por

posicin, colocada en la parte superior de la vlvula EGR. Su funcin es la de

mantener informado al PCM sobre la posicin de dicha vlvula, acta por

medio del vaco controlado por el PCM a travs del EGR VSV.

El sensor TPS de la EGR esta conectado a tres cables que trabajan bajo el

mismo principio de un TPS de resistencia variable.

El vaco en el puerto de la vlvula EGR esta controlado por medio de un

solenoide de vaco, el cual a su vez esta controlado por la unidad de control.

Cuando el sensor de temperatura detecta una temperatura inferior a 65C la

unidad de control cierra el solenoide de vaco y la vlvula EGR no funciona.

Cuando la temperatura del motor es la correcta y se detecta una aceleracin

repentina, la unidad aterriza el solenoide de vaco el cual se abre y permite el

flujo de vaco a la EGR, adems este solenoide controla la cantidad de vaco a

la vlvula.

Sincronizacin - Inyeccin Electrnica y Control Computarizado de Motor OBD II

En algunos vehculos este solenoide trabaja en la EGR aproximadamente 10

veces por segundo variando la duracin o el ciclo til para controlar la cantidad

de vaco hacia la EGR.

DTC Genricos desde El PO400 al PO408

El monitoreo de la EGR se utiliza para verificar si el sistema de EGR esta

funcionando conforme a las especificaciones. El mtodo de prueba para el

sistema de EGR vara de un fabricante a otro.

Los mtodos que se conocen son los siguientes:

Deteccin del cambio de voltaje/frecuencia del MAP durante la activacin de

la EGR en desaceleracin.

Desconectando la EGR y observando el cambio o compensacin del sensor

de O2.

Monitoreando la reaccin del sensor de posicin de la EGR o el sensor de

contrapresin del tubo de escape cuando la EGR es activada y desactivada.

Observando el valor de la TPS de la EGR cuando esta es activada. El valor

de voltaje del TPS del EGR deber cambiar segn las demandas del comando

de control.

Monitoreo del Sistema EVAP

En todos lo sistemas OBD II deber existir alguna manera para que el sistema

detecte una fuga en el sistema EVAP que sea igual o superior a 0.040

pulgadas de Mercurio, despus del cual la luz MIL ser activada y un DTC ser

guardado.

Existen varios tipos de pruebas para su revisin:

Sistema con bomba de deteccin de fugas (LPD)

Sistema de sensor de flujo de purga

Sistema de interruptor de purga

Sistema de monitoreo por el sensor de Oxgeno y deteccin de presin del

mltiple.

Activacin del solenoide de paso de vaco (ms comn)

Sincronizacin - Inyeccin Electrnica y Control Computarizado de Motor OBD II

Sistema de Bomba de Inyeccin (LPD)

La bomba de deteccin de fugas (LDP) solamente se utiliza con determinados

paquetes de emisiones. La bomba de deteccin de fugas es un dispositivo que

se utiliza para detectar fugas en el sistema de evaporacin.

La bomba contiene un solenoide de tres bocas, una bomba que contiene un

conmutador, una junta de la vlvula de respiradero de la cmara de muelle, dos

vlvulas de retencin y un muelle/diafragma. Inmediatamente despus de un

arranque en fro, con la temperatura del motor entre 4C ( 40F ) y 30C ( 86F

), se excita brevemente el solenoide de tres bocas. Esto inicializa la bomba

haciendo ingresar aire a la cavidad de la bomba y tambin cerrando la junta de

respiradero. Cuando no se realiza la prueba, la junta de respiradero se

mantiene abierta por medio del conjunto de diafragma de bomba que la abre

hasta su recorrido completo. La junta de respiradero permanecer cerrada

mientras la bomba hace su ciclo. Esto se debe al funcionamiento del solenoide

de tres bocas que evita que el conjunto de diafragma alcance su recorrido

completo. Despus de un breve perodo de inicializacin, el solenoide se desexcita, permitiendo que la presin atmosfrica ingrese a la cavidad de bomba.

Esto deja que el muelle desplace el diafragma que expulsa el aire de la cavidad

de bomba hacia el interior del sistema de respiradero.

Cuando el solenoide se excita y des-excita, el ciclo se repite dando por

resultado el flujo caracterstico de una bomba de diafragma. La bomba se

controla de dos modos:

Modo de Bomba: se cicla la bomba a una velocidad fija a fin de lograr la rpida

acumulacin para acortar el tiempo total de la prueba.

Modo de Prueba: El solenoide se excita con un impulso de duracin fija. Los

siguientes impulsos fijos se producen cuando el diafragma alcanza el punto de

cierre del conmutador. El muelle en la bomba se fija de modo tal que el sistema

logre una presin equilibrada de aproximadamente 190,5 mm (7,5 pulg.) de

agua.

Cuando arranca la bomba, la velocidad de ciclo es bastante alta. A medida que

el sistema se presuriza, la velocidad de la bomba disminuye. Si no existen

fugas, la bomba se detendr. Si existe una fuga, la prueba finaliza al final del

modo de prueba. Si no existen fugas, el monitor de limpieza se pone en

funcionamiento. Si la velocidad de ciclo aumenta debido a la circulacin a

travs del sistema de limpieza, la prueba se realiza y se completa la diagnosis.

Sincronizacin - Inyeccin Electrnica y Control Computarizado de Motor OBD II

La vlvula de respiradero de la cmara dejar de sellar el sistema una vez que

se haya completado la secuencia de prueba, cuando el conjunto de diafragma

de bomba se desplaza hacia la posicin de recorrido completo.

Sistema de Sensor de Flujo de Purga

Un segundo mtodo de prueba es el uso de un solenoide de control de

ventilacin del canister o una vlvula de manejo de los vapores la cual aplicar

un vaco al sistema.

Estos sistemas utilizan un sensor de presin en el tanque de combustible (FTP

sensor) y adems utilizan un solenoide de control de la ventilacin del canister

(VMV). El PCM detecta la fluctuacin del FTP una vez que es ciclado el VMV,

del tal manera que despus de la activacin detectar alguna variacin en la

presin del tanque.

Sincronizacin - Inyeccin Electrnica y Control Computarizado de Motor OBD II

Otros sistemas utilizan un sensor de flujo de purga (PF) el cual es monitoreado

cada vez que el VMV es activado, la seal anloga del sensor PF estar

basada en el criterio de flujo/no flujo.

Sistema de Interruptor de Purga

Estos sistemas estn equipados con un interruptor de vaco incorporado en la

manguera de conexin entre el canister y el solenoide de purga.

Este interruptor es usado para detectar cuando la purga esta en proceso. Est

designado para detectar el flujo que deja pasar el solenoide de purga hacia el

motor.

Cuando la purga se lleva a cabo y el interruptor no detecta el flujo necesario se

genera el DTC y si en la lnea tiene restricciones o prdidas de vaco tambin

se genera el DTC.

A diferencia del sensor de flujo de purga, este interruptor puede ser activado de

tal manera que el tcnico puede solicitarle al PCM que inicie el ciclo de purga y

as poder monitorear el sistema por medio del escnner.

Sistema de Monitoreo por el Sensor de Oxgeno y Deteccin de Presin

del Mltiple

Este sistema monitorea el sistema de control del EVAP por medio de la

deteccin de presin del mltiple de admisin a travs del valor del sensor

MAP y de la actividad del sensor de Oxgeno.

Este mtodo es muy utilizado en vehculos que poseen sensor MAP, ya que el

aumento desmesurado o prdida de vaco muy prolongada o en casos

contrarios, el PCM podr no detectar del todo alguna variacin cuando se

activa este solenoide de paso de gases al mltiple de admisin.

Activacin del Solenoide de Paso de Vaco (ms comn)

Este sistema al igual que el sistema anterior, detecta si el sistema funciona

nicamente por medio de la deteccin de la resistencia del solenoide de paso

de gases al mltiple de admisin.

Nota: este ltimo sistema estar solamente permitido cuando el vehculo pase

las pruebas FTP satisfactoriamente y adems cuente con un tanque de

combustible con un promedio no mximo de 14 galones en total capacidad.

Sincronizacin - Inyeccin Electrnica y Control Computarizado de Motor OBD II

Conclusin

Como usted podr haber ledo en este manual los sistemas OBD II son muy

diferentes de sus sistemas anteriores (OBD I), ya que los primeros son ms

susceptibles o ms especficos en detectar una falla del motor.

La manera como usted determina una falla en un sistema OBD II es muy

particular, primero usted deber pensar como es que se genera el DTC y con la

ayuda del Frezze Frame observar los valores de otros componentes que

afecten o generen ese DTC.

No cabe la menor duda de que los sistemas OBD II estn para quedarse, as

que ahora mejor que nunca, empecemos a entenderlos y usemos mucha lgica

en comprender como la PCM se comportara.

La gran ventaja es obvia en estos sistemas, todos piensan igual y para el

tcnico de servicio es una gran ayuda que solo exista un solo tipo de control y

razonamiento de diagnstico en todos los motores.

Вам также может понравиться

- El Conector Obd2Документ6 страницEl Conector Obd2henrry_gutierrezОценок пока нет

- Apunte Nro2 Inst de MedicionДокумент8 страницApunte Nro2 Inst de MedicionSantiago LedezmaОценок пока нет

- Diferentes Diagnosticos Del Sistema Obd1 y Obd2Документ8 страницDiferentes Diagnosticos Del Sistema Obd1 y Obd2Byron RamirezОценок пока нет

- Manual Electroauto Fuel Inyeccion 2020Документ160 страницManual Electroauto Fuel Inyeccion 2020Rodolfo MerecuaneОценок пока нет

- Presentación OBD1Документ25 страницPresentación OBD1Io Soy50% (2)

- Informe de Diagnostico Automatizado Del Vehiculo PDFДокумент110 страницInforme de Diagnostico Automatizado Del Vehiculo PDFRoyer Amed100% (3)

- Que Es El ObdДокумент23 страницыQue Es El ObdDIEGO SALVATIERRAОценок пока нет

- 5 - Diagnostico Automatizado Del VehiculoДокумент110 страниц5 - Diagnostico Automatizado Del VehiculoFabian NavarroОценок пока нет

- Hist del OBD y sus protocolosДокумент125 страницHist del OBD y sus protocolosRodolfo MerecuaneОценок пока нет

- ACTIVIDAD N2 160hr_StefanyRomeroДокумент3 страницыACTIVIDAD N2 160hr_StefanyRomeroLeisy Stefany Romero PastoОценок пока нет

- Sistema de Diagnostico OBD2Документ50 страницSistema de Diagnostico OBD2metal69Оценок пока нет

- (On Board Diagnostic) : ¿Que Es El Obd?Документ12 страниц(On Board Diagnostic) : ¿Que Es El Obd?jcramosОценок пока нет

- SSP 175 Sistema Obd IiДокумент92 страницыSSP 175 Sistema Obd Iifolor100% (1)

- OBD DiagnosticoДокумент15 страницOBD DiagnosticodarwinОценок пока нет

- Qué es el OBDДокумент14 страницQué es el OBDStalin Daniel Benavides MayorgaОценок пока нет

- Obd PDFДокумент37 страницObd PDFjoaquin95100% (4)

- Sistema EOBDДокумент48 страницSistema EOBDjpg6067% (6)

- QUE ES OBD Sena 123Документ35 страницQUE ES OBD Sena 123ing.alfredoherrera.a8494Оценок пока нет

- 08 Scaner - Linea de DatosДокумент40 страниц08 Scaner - Linea de DatosJulio ViteОценок пока нет

- Manual Mecanica Automotriz Que Es Obd PDFДокумент15 страницManual Mecanica Automotriz Que Es Obd PDFJ Zito JefferxitoОценок пока нет

- 10 CEMNA Clase 7 Diagnóstico y Funcionamiento Del Catlizador TWCДокумент11 страниц10 CEMNA Clase 7 Diagnóstico y Funcionamiento Del Catlizador TWCJonathan CaballeroОценок пока нет

- SFI&OBDIIM10S1Документ19 страницSFI&OBDIIM10S1carlos_garcia_491Оценок пока нет

- Monitores OBD2Документ4 страницыMonitores OBD2Sñriita GraciielaОценок пока нет

- OBD Diagnóstico a bordo ECUДокумент26 страницOBD Diagnóstico a bordo ECUdavid100% (1)

- Reseñas Antonio GuillenДокумент15 страницReseñas Antonio GuillenFranco RHОценок пока нет

- Sistemas de inyección OBD IIДокумент5 страницSistemas de inyección OBD IIANGEL RODRIGUEZОценок пока нет

- Sensores de OxígenoДокумент15 страницSensores de OxígenoCOMPUCENTER COMPUCENTERОценок пока нет

- Obd IiДокумент32 страницыObd Iicamwsa100% (2)

- Inyeccion Electronica OBD I-II-IIIДокумент7 страницInyeccion Electronica OBD I-II-IIIcesarfcs83100% (1)

- Sistema OBD1 y 2Документ11 страницSistema OBD1 y 2José Sánchez0% (4)

- Fallas Complejas en Los Sistemas Del Automóvil 1Документ9 страницFallas Complejas en Los Sistemas Del Automóvil 1Kleverson Valdes100% (1)

- Gestión Electrónica en Motores DiéselДокумент6 страницGestión Electrónica en Motores DiéselCelin PadillaОценок пока нет

- OBD - Diagnostico de A Bordo - Sistemas de Diagnosis - OBD2Документ10 страницOBD - Diagnostico de A Bordo - Sistemas de Diagnosis - OBD2juantrakeОценок пока нет

- Diagnosticoabordo 1 260117 PDFДокумент4 страницыDiagnosticoabordo 1 260117 PDFAngel FialloОценок пока нет

- Cat Electronic TecnicianДокумент11 страницCat Electronic TecnicianCARLOS CAMILOОценок пока нет

- Diagnostico Automotor - Normas ObdДокумент12 страницDiagnostico Automotor - Normas Obddumay25Оценок пока нет

- Instituto Politécnico NacionalДокумент8 страницInstituto Politécnico NacionalAbraham Estrada QuirozОценок пока нет

- Diagnostico A Bordo 2.2.1Документ36 страницDiagnostico A Bordo 2.2.1Zarate CruzОценок пока нет

- Cat Electronic TecnicianДокумент12 страницCat Electronic TecnicianCARLOS CAMILOОценок пока нет

- Normas Obd y EobdДокумент12 страницNormas Obd y EobdWilmer Almeida MurilloОценок пока нет

- SensOx-Curso1Документ25 страницSensOx-Curso1raul_quispe100% (1)

- Obd - ObdiiДокумент14 страницObd - ObdiiIkerGamer 051109Оценок пока нет

- Sistema OBD - Diagnóstico a BordoДокумент118 страницSistema OBD - Diagnóstico a BordoFreddy ChimboОценок пока нет

- On Boar DiagnosticДокумент18 страницOn Boar DiagnosticNohemi YañezОценок пока нет

- Análisis de Diagnóstico Electrónico de Vehículos Con Sistema ObdДокумент11 страницAnálisis de Diagnóstico Electrónico de Vehículos Con Sistema ObdOmar Castañeta CondoriОценок пока нет

- 1.. OBD GeneralidadesДокумент4 страницы1.. OBD GeneralidadesIkerGamer 051109Оценок пока нет

- El Sistema OBD IДокумент18 страницEl Sistema OBD ICesar Ruiz0% (1)

- Sensor OXIGENO AFДокумент12 страницSensor OXIGENO AFJose AzazelОценок пока нет

- Funcionamiento de Sensores - 112902Документ37 страницFuncionamiento de Sensores - 112902Naresh OjedaОценок пока нет

- Obd-II EobdДокумент79 страницObd-II EobdMARCO SOZA100% (1)

- UF1217 - Mantenimiento de sistemas auxiliares del motor de ciclo dieselОт EverandUF1217 - Mantenimiento de sistemas auxiliares del motor de ciclo dieselРейтинг: 3.5 из 5 звезд3.5/5 (3)

- Mantenimiento de sistemas auxiliares del motor de ciclo diésel. TMVG0409От EverandMantenimiento de sistemas auxiliares del motor de ciclo diésel. TMVG0409Оценок пока нет

- UF1216 - Mantenimiento de sistemas auxiliares del motor de ciclo ottoОт EverandUF1216 - Mantenimiento de sistemas auxiliares del motor de ciclo ottoРейтинг: 4 из 5 звезд4/5 (4)

- Sistemas de control integrados en bienes de equipo y maquinaria industrial y elaboración de la documentación técnica. FMEE0208От EverandSistemas de control integrados en bienes de equipo y maquinaria industrial y elaboración de la documentación técnica. FMEE0208Оценок пока нет

- Mantenimiento de sistemas auxiliares del motor de ciclo Otto. TMVG0409От EverandMantenimiento de sistemas auxiliares del motor de ciclo Otto. TMVG0409Оценок пока нет

- Mantenimiento de sistemas de climatización. TMVG0209От EverandMantenimiento de sistemas de climatización. TMVG0209Оценок пока нет

- Mantenimiento auxiliar de motores y hélices de aeronaves. TMVO0109От EverandMantenimiento auxiliar de motores y hélices de aeronaves. TMVO0109Оценок пока нет

- Montaje y reparación de sistemas neumáticos e hidráulicos bienes de equipo y máquinas industriales. FMEE0208От EverandMontaje y reparación de sistemas neumáticos e hidráulicos bienes de equipo y máquinas industriales. FMEE0208Оценок пока нет

- El vehículo eléctrico: Desafíos tecnológicos, infraestructuras y oportunidades de negocioОт EverandEl vehículo eléctrico: Desafíos tecnológicos, infraestructuras y oportunidades de negocioРейтинг: 4.5 из 5 звезд4.5/5 (2)

- Presentación 1Документ21 страницаPresentación 1Oscar SotoОценок пока нет

- Modulo 1 Cetac v4Документ2 страницыModulo 1 Cetac v4Oscar SotoОценок пока нет

- Simulación para La Evaluación Final SENAДокумент1 страницаSimulación para La Evaluación Final SENAOscar Soto0% (1)

- Que Son Las ECUSДокумент4 страницыQue Son Las ECUSOscar SotoОценок пока нет

- Ítem 1-Ficha Técnica Formato SENAДокумент2 страницыÍtem 1-Ficha Técnica Formato SENAOscar SotoОценок пока нет

- RESPEL ForoAmbientalДокумент140 страницRESPEL ForoAmbientalلاك يشة حشОценок пока нет

- Oferta Capacitacion para AutocentroДокумент4 страницыOferta Capacitacion para AutocentroOscar SotoОценок пока нет

- Conceptos BásicosДокумент23 страницыConceptos BásicosOscar SotoОценок пока нет

- Lina Medina Tabla Actividad1.1Документ1 страницаLina Medina Tabla Actividad1.1Oscar SotoОценок пока нет

- G-Scan Scope Septiembre Trade inДокумент2 страницыG-Scan Scope Septiembre Trade inOscar SotoОценок пока нет

- SGSSST para TalleresДокумент8 страницSGSSST para TalleresOscar SotoОценок пока нет

- Temario Del Curso de Inyección Electrónica para MotocicletasДокумент2 страницыTemario Del Curso de Inyección Electrónica para MotocicletasOscar SotoОценок пока нет

- Lubricantesyperiodosdecambio 090706145156 Phpapp02Документ20 страницLubricantesyperiodosdecambio 090706145156 Phpapp02Oscar SotoОценок пока нет

- Osciloscopi AutomotrizДокумент5 страницOsciloscopi AutomotrizOscar SotoОценок пока нет

- Sistema Encendido Motor GasolineroДокумент102 страницыSistema Encendido Motor GasolineroDatacar RgОценок пока нет

- Catalogo - Detector de FugasДокумент6 страницCatalogo - Detector de FugasOscar SotoОценок пока нет

- Riesgos Biologicos Sena LinaДокумент52 страницыRiesgos Biologicos Sena LinaOscar SotoОценок пока нет

- I Fuel PDFДокумент220 страницI Fuel PDFOscar SotoОценок пока нет

- Ohsas 18001Документ103 страницыOhsas 18001Oscar Soto100% (1)

- Manual - Scanner en EspañolДокумент84 страницыManual - Scanner en EspañolOscar SotoОценок пока нет

- Manual de Usuario MotodiagДокумент16 страницManual de Usuario MotodiagOscar Soto100% (1)

- Mejor Amien ToДокумент80 страницMejor Amien ToOscar Soto100% (1)

- Higiene y SeguridadДокумент34 страницыHigiene y Seguridadhec12Оценок пока нет

- Auditorías SIGДокумент19 страницAuditorías SIGOscar SotoОценок пока нет

- Ohsas 18001Документ103 страницыOhsas 18001Oscar Soto100% (1)

- Mejor Amien ToДокумент80 страницMejor Amien ToOscar Soto100% (1)

- Implementación SIGДокумент75 страницImplementación SIGOscar SotoОценок пока нет

- Manejo EmergenciasДокумент64 страницыManejo EmergenciasedОценок пока нет

- Norma Cable UTPДокумент9 страницNorma Cable UTPOscar SotoОценок пока нет

- Determine Los Componentes Tanto Mecanicos Como Instrumentos Electricos o ElectronicosДокумент1 страницаDetermine Los Componentes Tanto Mecanicos Como Instrumentos Electricos o ElectronicosOscar SotoОценок пока нет

- Determinación de azufre en hidrocarburosДокумент8 страницDeterminación de azufre en hidrocarburosBrenda Rubí Hdz BetancourtОценок пока нет

- Laboratorio de Degradacion Termica Del PVCДокумент17 страницLaboratorio de Degradacion Termica Del PVCJeyson GrandaОценок пока нет

- Práctica 7. Pruebas Bioquímicas para La Diferenciación de Grupos BacterianosДокумент2 страницыPráctica 7. Pruebas Bioquímicas para La Diferenciación de Grupos BacterianosBereniceОценок пока нет

- Corrosion Industria Petroquimica PDFДокумент77 страницCorrosion Industria Petroquimica PDFBryam DavidОценок пока нет

- Corrosión en RefineríasДокумент18 страницCorrosión en RefineríasDano Brook'sОценок пока нет

- Guia 1 BX EnzimasДокумент12 страницGuia 1 BX EnzimasYamari MartinezОценок пока нет

- Orden reacción isomerización irreversible A→BДокумент2 страницыOrden reacción isomerización irreversible A→BAlinne VillegasОценок пока нет

- Guia Problemas Difusion Reaccion 2013052854Документ7 страницGuia Problemas Difusion Reaccion 2013052854Alvaro Parihuancollo EncinasОценок пока нет

- Guareschi OrganocatalíticoДокумент4 страницыGuareschi OrganocatalíticoConstanza Coronado RiveraОценок пока нет

- Equilibrio Químico: Factores que lo AfectanДокумент28 страницEquilibrio Químico: Factores que lo AfectanestefanoОценок пока нет

- Tesis-Cinetica de La Desintegracion Moderada de Crudo Pesadp en Un Reactor de Lecho FijoДокумент100 страницTesis-Cinetica de La Desintegracion Moderada de Crudo Pesadp en Un Reactor de Lecho Fijodantorrelio89Оценок пока нет

- Clase 11 12 Alquenos UNALM 2020 IIДокумент75 страницClase 11 12 Alquenos UNALM 2020 IIDiego PalominoОценок пока нет

- Problemas Difusion Reaccion 2018060134 PDFДокумент3 страницыProblemas Difusion Reaccion 2018060134 PDFPao RosОценок пока нет

- Demanda Quimica de OxigenoДокумент11 страницDemanda Quimica de Oxigenojuan ramirez huamanОценок пока нет

- CATALIZADORДокумент5 страницCATALIZADORPedro Ramos MoralesОценок пока нет

- Enzimas en La Industria TeaДокумент19 страницEnzimas en La Industria TeaAndrea VillarruelОценок пока нет

- Ejercicio 1 Tarea 2 Jhon UnigarroДокумент6 страницEjercicio 1 Tarea 2 Jhon UnigarroJUAN SEBASTIANОценок пока нет

- Informe de Laboratorio 9 BioquimicaДокумент8 страницInforme de Laboratorio 9 BioquimicaMiguel Angel Paternina RuizОценок пока нет

- CatalizadoresДокумент2 страницыCatalizadoresPatricia FranchescaОценок пока нет

- Enzimas y factores que afectan su actividadДокумент2 страницыEnzimas y factores que afectan su actividadIsabel Fernandez RiveraОценок пока нет

- EnzimasДокумент49 страницEnzimasCamilo HerediaОценок пока нет

- IsomerizationДокумент7 страницIsomerizationgladysdcarloОценок пока нет

- DISEÑO DE UN RECIPIENTE A PRESIÓN CON UN SISTEMA DE AGITACIÓN PARA EL PROCESAMIENTO DE BIODIESEL DE 3 m3 DE CAPACIDAD"Документ236 страницDISEÑO DE UN RECIPIENTE A PRESIÓN CON UN SISTEMA DE AGITACIÓN PARA EL PROCESAMIENTO DE BIODIESEL DE 3 m3 DE CAPACIDAD"raya1975Оценок пока нет

- Practica Lab 2 - BiodieselДокумент11 страницPractica Lab 2 - BiodieselAlejandrp Josue Cardeña BenitezОценок пока нет

- Formaldehido MexicoДокумент57 страницFormaldehido MexicoEDERrbОценок пока нет

- 8 Reactores para Reacciones Sólido-Fluido CatalíticasДокумент11 страниц8 Reactores para Reacciones Sólido-Fluido CatalíticasJose ReynosoОценок пока нет

- Derivados Del EtilenoДокумент6 страницDerivados Del EtilenoSergio Adolfo Zurita TamboОценок пока нет

- Cinética enzimática: conceptos básicosДокумент25 страницCinética enzimática: conceptos básicosTonyFontanaОценок пока нет

- Curtiembres y Aplicacion de EnzimasДокумент11 страницCurtiembres y Aplicacion de Enzimaskate vilcapaza CharcaОценок пока нет