Академический Документы

Профессиональный Документы

Культура Документы

TEMA 5 - Elementos de Maquinas PDF

Загружено:

apazaoОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

TEMA 5 - Elementos de Maquinas PDF

Загружено:

apazaoАвторское право:

Доступные форматы

TEMA 5 Elementos de mquinas

5.1. Engranajes

5.1.1. Engranajes rectos

5.1.2. Engranajes helicoidales

5.1.3. Engranajes cnicos

5.1.4. Tornillos sin fin

5.1.5. Trenes de engranajes

5.2. Transmisiones flexibles

5.2.1. Correas de transmisin

5.2.2. Cadenas

5.3. Rodamientos

5.1. Engranajes

Los engranajes sirven para transmitir par de torsin y velocidad angular en una

amplia variedad de aplicaciones, existiendo una gran diversidad de ellos para

escoger.

Los engranajes rectos son el tipo ms simple y ms comn. Se usan para

transmitir movimiento entre ejes paralelos. En el contacto entre las ruedas

engranadas aparecen esfuerzos tangenciales y radiales.

A diferencia de stos, los engranajes helicoidales y cnicos permiten la

transmisin entre ejes no paralelos. El acoplamiento en los engranajes de

dientes helicoidales es ms gradual, por lo que son menos ruidosos. La

disposicin de los dientes hace que aparezcan en el contacto esfuerzos

axiales, adems de los tangenciales y radiales.

Los engranajes cnicos se utilizan para transmitir potencia entre ejes que

intersectan, pudiendo ser de dientes rectos o espirales.

Cuando se requieren relaciones de velocidad elevadas (superior a 3) se

recurre a la utilizacin de tornillos sin fin.

Tema 5: Elementos de Mquinas

a)

b)

c)

d)

a) Engranaje recto; b) engranaje helicoidal; c) engranaje cnico; d) tornillo sin fin

Hoy en da los engranajes estn ya muy estandarizados en lo que se refiere a

forma y tamao de dientes.

5.1.1. Engranajes rectos

La forma ms sencilla de transferir movimiento rotatorio entre dos ejes es

mediante un par de cilindros, para lo cual es necesario que exista la suficiente

friccin en el contacto. Sin embargo, su capacidad de transmisin es baja.

Para aumentarla se necesita la adicin de dientes de acoplamiento entre los

cilindros. Entonces se convierten en engranes o ruedas dentadas, y juntos

constituyen un engranaje. Normalmente se llama pin al menor de los

engranes, y rueda a la mayor.

La ley fundamental de los engranajes dice que la razn de velocidad angular

entre las ruedas debe mantenerse constante a travs del acoplamiento.

Cuando los perfiles de los dientes se disean para que esto ocurra, se dice que

tienen accin conjugada. La ley bsica de la accin conjugada establece

que conforme giran los engranes la normal comn a las superficies en el punto

de contacto debe siempre cortar al eje en el mismo punto P, llamado punto

Tema 5: Elementos de mquinas

de paso, que define la circunferencia de paso( tambin denominada

circunferencia primitiva).

Una de las soluciones posibles la da el perfil llamado de evolvente (o involuta)

que, con algunas excepciones, es el de uso universal para dientes de

engranajes. La evolvente de un crculo es una curva que se genera a

desenrollar una cuerda tensa en un cilindro:

En la siguiente figura se muestran dos involutas de dos ruedas engranadas. Los

cilindros a partir de los cuales se producen las cuerdas se conocen como

circunferencias de base, siendo menores que las circunferencias de paso.

Tema 5: Elementos de Mquinas

La lnea de accin del esfuerzo de contacto es la tangente comn a ambas

ruedas. Se llama tambin lnea de presin. El ngulo entre la lnea de accin y

el vector de velocidad se llama ngulo de presin . Los ngulos de presin

en engranajes han sido normalizados a unos cuantos valores por los

fabricantes de engranes (14.5, 20 y 25), siendo 20 el ms comn.

La geometra de la involuta hace que se mantenga la relacin de velocidades

y la lnea de accin durante el acoplamiento. Un cambio en la distancia entre

centros no afecta a la relacin de transmisin pues las dos circunferencias

primitivas cambian su tamao en la misma proporcin con lo que:

i=

pin

rueda

dg

dp

= cte.

Nomenclatura

Circunferencia de paso: crculo terico en que se basan todos los clculos. Su

dimetro es el dimetro de paso (d). Las circunferencias de paso de dos

ruedas conectadas son tangentes.

Paso circular (p): distancia entre dos puntos homlogos de dos dientes

consecutivos, medida sobre la circunferencia de paso.

d

p=

, donde z es el nmero de dientes de la rueda.

z

Mdulo (m): ndice del tamao del diente definido por

d p

m= =

z

Dos ruedas conectadas tienen el mismo mdulo, de forma que la relacin de

velocidades:

Tema 5: Elementos de mquinas

i=

pin drueda zrueda

=

=

= cte.

rueda dpin zpin

Los mdulos mtricos estn normalizados a la siguiente serie (mm): 0.3, 0.4, 0.5,

0.8, 1, 1.25,1.5, 2, 3, 4, 5, 6, 8, 10, 12, 16, 20, 25.

1

Paso diametral (P): inversa del mdulo P = = . Se usa en lugar del mdulo

m p

en la norma americana.

Paso base (pb): distancia entre dos puntos homlogos de dos dientes

consecutivos, medida sobre la circunferencia base.

pb = p cos

Ancho de cara (F): Longitud del diente en direccin del eje de la rueda

Tema 5: Elementos de Mquinas

5.1.2. Engranajes helicoidales

Los engranes helicoidales son muy similares a los rectos: sus

dientes son involutas. La diferencia estriba en que sus dientes

estn inclinados en un ngulo de hlice con respecto al

eje de rotacin.

El ngulo de la hlice vara entre 10-45. Los dientes forman

una hlice que puede ser derecha o izquierda. Los engranes

helicoidales de signos opuestos se acoplan recprocamente,

quedando paralelos sus ejes. Se pueden acoplar engranes

helicoidales con la misma direccin de hlice o del mismo

signo, con sus ejes en ngulo.

Los engranes helicoidales paralelos se acoplan con una

combinacin de rodadura y deslizamiento. Cada diente

engrana primero en un lado, aumentando el contacto a

travs del diente conforme contina la rotacin. Por lo tanto,

el diente entra en engranado gradualmente, lo cual hace

que la operacin sea ms suave y silenciosa que con los

engranes rectos. Es por ello que se utilizan comnmente en

transmisiones automotrices. Una excepcin es el engrane

para la marcha atrs, que suelen ser de engranes rectos

para

mayor

facilidad

en

el

acoplamiento

y

desacoplamiento.

Los engranes helicoidales cruzados se acoplan de manera

distinta. Sus dientes se deslizan sin rodamiento y, estn en

contacto puntual en vez de un contacto de lnea. Esto

reduce su capacidad de transmitir carga.

En cuanto a los parmetros que definen su geometra:

n

t

ngulo de hlice

ngulo de presin normal

ngulo de presin transversal

pn, mn paso normal, mdulo normal

pt, mt paso transversal, mdulo transversal

px

paso axial

cumplindose las relaciones:

pt

tan n

p

pn = pt cos ; p x =

; cos =

; mn = n ;

tan

tan t

El paso diametral se define en este caso como:

1

P=

=

pt mt

mt =

pt

; cos =

mn

mt

Tema 5: Elementos de mquinas

5.1.3. Engranajes cnicos

Los engranajes cnicos se cortan sobre conos coincidentes. Sus ejes no son

paralelos, y se cruzan en los pices de los conos coincidentes. El ngulo entre

sus ejes puede tener cualquier valor, siendo usual de 90. Si los dientes se

cortan paralelos al eje del cono, se trata de engranajes cnicos rectos,

parecidos a los engranajes rectos. Si los dientes se cortan en un ngulo en

espiral con respecto del eje del cono, se trata de engranajes cnicos en

espiral o helicoidales.

Los parmetros que definen su geometra quedan reflejados en la siguiente

figura:

Tema 5: Elementos de Mquinas

La relacin de transmisin para los engranajes cnicos puede obtenerse

como:

i=

pin d rueda z rueda

=

=

,

rueda d pin z pin

donde d representa el dimetro de paso (o primitivo) de los engranes.

Por otra parte, los ngulos de los conos de paso pueden obtenerse del

siguiente esquema geomtrico.

Tema 5: Elementos de mquinas

Considerando que el pin es el engrane de entrada, y siendo i la relacin de

transmisin del engranaje, se cumple que:

tan( 2 ) =

sen()

cos() + 1 / i

5.1.4 Tornillos sinfn

Un engranaje sinfn est formado por un tornillo sinfn y una rueda helicoidal,

como se observa en la figura. Este engranaje une ejes que no son paralelos y

que se cruzan, por lo comn formando ngulo recto.

El tornillo sinfn se puede ver como una rueda helicoidal con un ngulo de

hlice tan grande que un solo diente se enrolla de manera continua sobre su

circunferencia. El tornillo sinfn se parece a la rosca de un tornillo comn, y la

rueda es como su tuerca. La distancia que un punto sobre la tuerca se mueve

axialmente en una revolucin del tornillo se conoce como avance L, y el

avance dividido entre la circunferencia de paso del tornillo, es la tangente de

su ngulo de avance :

L

d

Los tornillos sinfn tienen un nico diente (o rosca), y por tanto, es posible crear

relaciones de transmisin tan grandes como el nmero de dientes de la rueda

respectiva. Esta capacidad de conseguir elevadas relaciones de transmisin es

una de sus principales ventajas (el rango usual disponible en catlogos es de

3:1 hasta 100:1). Para relaciones inferiores a 6:1 se suele utilizar tornillo sinfn de

rosca mltiple.

tan =

i=

nt

z

(nmero de dientes de la rueda )

= R =

nR

zt

(nmero de filetes del tornillo )

5.1.5. Trenes de engranajes

10

Tema 5: Elementos de Mquinas

Los trenes de engranajes son un conjunto de engranajes acoplados entre s, y

se utilizan cuando la relacin de transmisin que se pretende no es posible

mediante una sola etapa o cuando la distancia entre los ejes es elevada.

La relacin de transmisin del tren es el producto del nmero de dientes de las

ruedas conductoras partido por el nmero de las conducidas.

n2

n1

n3

n5

z3

z1

z2

z4

z5

Para el caso del tren de engranajes anterior se cumplir:

i=

n5 n5 n3 n 2 z 4 z 2 z1

=

=

= i35 i23 i12

n1 n3 n 2 n1 z 5 z 3 z 2

Es fcil ver que para un conjunto de engranajes acoplados entre s la relacin

de transmisin total ser igual al producto de las relaciones de transmisiones

parciales (al igual que ocurra en el ejemplo anterior):

i = i1 i2 ... in

Tema 5: Elementos de mquinas

11

5.2. Transmisiones flexibles

Se consideran como elementos flexibles de transmisin aquellos elementos no

rgidos que se utilizan para la transmisin de esfuerzos mecnicos. Los ms

usuales son:

-

Correas

Cadenas

Cables

Ejes flexibles

En este tema nos centraremos en los dos primeros elementos, correas y

cadenas, que son medios extensamente empleados para la transmisin de

potencia entre rboles.

A continuacin se detallan algunas ventajas e inconvenientes de este tipo de

transmisiones flexibles:

12

Tema 5: Elementos de Mquinas

Correas

Cadenas -

Ventajas

Marcha silenciosa

Capacidad de absorcin de

choques en la transmisin

Sencillez

de

disposicin

y

desacoplamiento

Economa en la transmisin a

grandes distancias

Transmisin

entre

ejes

no

paralelos (correas planas)

Facilidad para cambiar la

relacin de transmisin

No existe resbalamiento como

en las correas

Mayor capacidad de transmisin

que las correas.

Menor

deterioro

por

las

condiciones ambientales que las

correas

No requieren tensado elevado

por lo que los ejes no se

sobrecargan

Inconvenientes

Sobrecarga de los ejes

debido a la tensin inicial

Posibilidad

de

resbalamiento

Necesidad de controlar el

tensado

Deterioro

por

factores

ambientales

(polvo,

humedad, lubricantes)

Mayor

peso

que

las

correas

Transmisin ms ruidosa

que en las correas

Velocidad

mxima

alcanzable inferior a la de

las correas

Necesidad de montaje y

mantenimiento

ms

minuciosos

Coste ms elevado

Ligera oscilacin en la

velocidad

durante

el

funcionamiento normal

5.2.1. Correas de transmisin

Los mecanismos de correas y poleas son aquellos encargados de transmitir la

rotacin entre dos rboles (paralelos o no), por medio de la fuerza de

rozamiento generada entre la polea y la correa (excepto en las correas

dentadas en que la transmisin se asegura por empuje).

Este mecanismo se emplea siempre que se quiera transmitir el movimiento

entre dos rboles, en posiciones relativas cualesquiera, cuando la distancia

sea excesiva para el empleo econmico de las ruedas dentadas, o cuando

aun pudiendo emplear stas, se desee una cierta flexibilidad en la conexin.

Tipos de correas y formas de transmisin

Existe un gran variedad de tipos y formas de correas, siendo los ms comunes

los presentados en la siguiente tabla:

Tema 5: Elementos de mquinas

13

Las correas suelen estar hechas de un material compuesto, en el cual se

incluye uretano y tambin tela impregnada de caucho, y viene reforzada con

alambres de acero o cuerdas de nylon (para aumentar su resistencia a la

traccin).

Las correas planas se utilizan sobre poleas lisas, sin acanaladuras. A veces se

utilizan varias unidas para transmitir mayor potencia. Son las ms utilizadas para

configuraciones cruzadas. Se suelen comprar en rollos y se cortan y se unen

para obtener la longitud que se necesite.

Las correas en V se utilizan sobre poleas acanaladas en V. Su rendimiento es

ligeramente inferior al de las planas, ya que su mayor seccin obliga a una

mayor disipacin energtica para su deformacin. Sin embargo no pueden

deslizar lateralmente sobre la polea, por lo que no hay riesgo de que se salgan,

a diferencia de las planas. Su gran ventaja es la mayor capacidad de

transmisin de par ya que el contacto en las caras laterales de la polea

permite conseguir una gran fuerza de rozamiento antes del deslizamiento. Otra

ventaja es su mayor resistencia y posibilidad de aumentar el tensado, por lo

que no requieren un control de tensado tan frecuente. En casos de potencias

elevadas pueden usarse varias en paralelo sobre poleas con varias

acanaladuras.

Las secciones de las correas en V estn normalizadas, existiendo diferentes

gamas de perfiles siendo las ms comunes: Seccin convencional (40 entre

flancos), Seccin estrecha (38 entre flancos). En la figura se muestran las

14

Tema 5: Elementos de Mquinas

dimensiones fundamentales para estas dos gamas y las diferentes secciones

existentes.

Correas de seccin convencional

Correas de seccin estrecha

Las correas reguladoras, tambin llamadas dentadas o sincronizadas permiten

una relacin de velocidad constante y no requieren pretensin elevada para

su funcionamiento. Necesitan de poleas dentadas especiales, y son ms caras.

Hoy en da han sustituido a las cadenas en muchas aplicaciones, como por

ejemplo en la distribucin de los motores (transmisin del movimiento del

cigeal al rbol de levas).

Como se ha comentado anteriormente, las correas permiten una gran

cantidad de configuraciones distintas. Algunos ejemplos son los mostrados a

continuacin:

Tema 5: Elementos de mquinas

15

16

Tema 5: Elementos de Mquinas

Tema 5: Elementos de mquinas

17

Transmisiones de correa

Supongamos una transmisin por correa entre dos poleas de dimetros d1 y d2,

como la indicada en la figura:

F1

d2

d1

1

Polea

motriz

2

Polea

conducida

F2

Si la polea motriz 1, gira a velocidad 1 la polea conducida girar a una

velocidad:

d

2 = 1 1

d2

En dicha transmisin uno de los ramales estar ms tenso que el otro. Para el

caso representado el lado tenso corresponde con el ramal superior, de forma

que el momento realizado por F1 menos el realizado por F2 sobre la polea

motriz equilibra el par realizado por el motor sobre la polea 1 en el sentido de

giro. Bajo el supuesto de que la fuerza de friccin es uniforme en todo el arco

de contacto entre polea y correa, y que la fuerza centrfuga es despreciable,

la mxima relacin entre los esfuerzos en ambos ramales sin que se produzca

el deslizamiento de la correa vale:

F1

F2

= e = m ,

max

donde es el coeficiente de friccin entre la polea y la correa, y es el menor

ngulo de contacto de las poleas de la transmisin (el de la polea pequea, 1

en el ejemplo).

Los valores del ngulo de contacto son:

1 = 2

2 = + 2

siendo

d d1

= a sen 2

2I

donde I es la distancia entre ejes, tambin denominada intereje.

La potencia que transmite este mecanismo se puede expresar por:

18

Tema 5: Elementos de Mquinas

H = (F1 F2 )

d

,

2

La mxima potencia transmisible se dar cuando la diferencia entre los

esfuerzos en ambos ramales sea mxima, y vale:

d

Hmax = F2 (m 1)

2

Al poner en marcha un mecanismo de este tipo, para que la transmisin de

potencia sea posible ha de existir en la correa una cierta tensin inicial Fi, pues

si no, patinara. Al iniciar el movimiento, la tensin en el ramal cargado pasa

de valer Fi a valer F1, y en el ramal descargado pasa de Fi a F2. Admitiendo que

el alargamiento es igual al acortamiento, y si la correa sigue la ley de Hooke, el

incremento de fuerza en la correa cargada ser igual al decremento de

fuerza en la descargada, y por tanto:

F + F2

F1 Fi = Fi F2 Fi = 1

2

Y as, la potencia mxima transmisible:

2 Fi

F2 = 2 Fi F1 = 2 Fi m F2 F2 =

m+1

2 Fi

d

d

m1

Hmax = F2 (m 1) =

(m 1) =

Fi d

m+1

m+1

2

2

Por tanto, un aumento de la potencia mxima transmisible en una transmisin

de correa se puede conseguir de alguna de las siguientes maneras:

-

Incrementando la pretensin Fi, aunque esto tiene el inconveniente de

sobrecargar los ejes.

Incrementando m, pues la relacin (m-1)/(m+1) es creciente para m>1.

Esto puede conseguirse por un aumento del coeficiente de rozamiento

o por un aumento del ngulo de contacto . Para esto ltimo pueden

emplearse rodillos tensores en configuraciones como la de la figura.

Incrementando el dimetro de las poleas, ya que de este modo se

incrementa el par torsor para una misma fuerza en los ramales. Esto

tiene el inconveniente de aumentar el tamao del sistema e

incrementar la velocidad lineal de la correa.

Incrementando la velocidad de giro, lo cual tambin incrementa la

velocidad lineal de la correa. Por otra parte esto incrementa la

potencia, pero no el par transmisible.

Tema 5: Elementos de mquinas

19

Existe otra forma de incrementar la potencia transmisible, y es mediante el uso

de correas trapezoidales. La correa trapezoidal, por su configuracin

geomtrica permite un mayor par transmisible antes del resbalamiento. En

concreto, la relacin mxima de fuerza entre los ramales en este tipo de

correas es:

F1

F2

= e sen( / 2 ) = m

max

donde es el ngulo entre de los flancos laterales de la correa (normalmente

40 o 38). Si comparamos esta relacin para =38 con la correspondiente a

una correa plana con los mismos valores de coeficiente de rozamiento y

ngulo abarcado se obtiene que la relacin de fuerzas es 7.94 veces mayor

(para un valor de =1), lo que da idea de la gran capacidad de transmisin

de las correas trapezoidales.

En las correas planas y trapezoidales existe la posibilidad de variacin en la

relacin de transmisin nominal, debido al deslizamiento o patinamiento de la

correa ante choques o variaciones en el par transmitido.

Para asegurar una relacin de transmisin constante se pueden utilizar correas

dentadas o sincronizadas. Con este tipo de correas el movimiento no se

transmite por friccin, por lo que no necesitan un pretensado tan elevado y

cuidadoso. Otra ventaja de la utilizacin de este tipo de correas es que se

pueden utilizar con poleas pequeas (hasta 6 dientes slo), lo cual es una

limitacin de la utilizacin de correas de friccin. La relacin de velocidades se

podr calcular a partir del nmero de dientes:

w

d

z

i= 1 = 2 = 2

w2

d1

z1

20

Tema 5: Elementos de Mquinas

5.2.2. Cadenas

Una alternativa al uso de correas es la utilizacin de cadenas sobre ruedas

dentadas. De esta forma se consigue mayor potencia de transmisin, aunque

se trata de mecanismos ms ruidosos. Su uso ms importante es como

mecanismo transmisor del movimiento entre rboles paralelos en los que por su

distancia no interese el uso de ruedas dentadas. Desde luego, nunca podrn

estar tan distantes como si la conexin fuera por correa, pero frente a stas,

tiene la ventaja de carecer de patinamiento. Son muy utilizadas tambin en

mecanismos de elevacin y transporte.

Tipos de cadenas

Existen muchos tipos de cadenas, con diferentes finalidades, si bien las ms

usuales son las cadenas de rodillos (o rodamientos):

Partes de una cadena de rodillos

Transmisiones de cadena

Tema 5: Elementos de mquinas

21

Las transmisiones por cadenas proporcionan una relacin de velocidades

cuasi-constante, una larga duracin, y la posibilidad de impulsar varios ejes

desde una misma fuente de potencia. Las dimensiones de las cadenas y de los

piones estn marcadas por diversas normas (bsicamente DIN 8187 para la

construccin europea y DIN 8188 para la construccin americana), siendo la

dimensin principal el paso de la cadena que se mide en pulgadas.

En un mecanismo de este tipo se definen las siguientes caractersticas

constructivas:

- Circunferencia de cabeza (dimetro dc)

- Circunferencia de fondo (dimetro df)

- Altura del diente (dc df)

- Nmero de dientes (z)

- Circunferencia primitiva (dimetro de paso dp): la que pasa por los

centros de los rodillos de la cadena engranada.

- Paso circunferencial (pc), medido sobre la circunferencia primitiva

- Paso de cadena (t o p), medido entre centros de los rodillos

- ngulo de paso (2)

Se cumplen las siguientes relaciones:

t

t

sin( ) = 2 =

Dp

Dp

2

360

2 =

z

Cabe sealar que la velocidad de salida de la cadena no es constante, como

no lo es la de un hilo que se desenrolla de un tambor de seccin poligonal que

gira con velocidad angular constante:

22

Tema 5: Elementos de Mquinas

t

t

rc=(Dp/2)cos()

vmax

vmin

La velocidad mxima ser: vmax =

y la mnima: vmin =

Dp

2

r=Dp/2

Dp

2

cos( )

La velocidad media la podemos calcular como la velocidad de sucesin de

los eslabones:

eslabones m rad 1rev

vmedia (m s) = z

t

revolucin eslabn s 2rad

Hay que tomar en consideracin esta velocidad alternante, pues puede ser

fuente de vibraciones y disminuye la vida de la cadena por fatiga. Para

disminuir este efecto es recomendable utilizar ruedas con ms de 17-19

dientes, pues la variacin de la velocidad de salida con respecto de la

velocidad media slo depende del nmero de dientes:

Dp

(1 cos( ))

t

2sin( )

=

=

z t

z t

vmedia

2

2

1

1

1

1

z sin( ) tan( ) z

180

180

tan

sin

z

z

Para ms de 19 dientes el valor de la oscilacin relativa de velocidad es inferior

al 2 %.

v

= 2

(1 cos( ))

En cuanto a la transmisin de par, se considera, generalmente, que slo uno

de los dos ramales transmite fuerza, quedando el otro sin tensin.

Seleccin y dimensionamiento

Generalmente, el proceso de diseo incluye los siguientes pasos:

1. Decidir:

Tema 5: Elementos de mquinas

2.

3.

4.

5.

6.

23

- Potencia a transmitir

- Velocidades de giro de las poleas

- Distancia aproximada entre los rboles

- Tipo de mquina accionada y condiciones de funcionamiento

Seleccin de la relacin de transmisin y del nmero de piones, de

acuerdo a los piones estandard que hay disponibles.

Corregir la potencia a transmitir en funcin de las condiciones de trabajo y

del nmero de dientes del pin pequeo.

Seleccin del menor paso que pueda transmitir la potencia requerida.

Clculo del largo de la cadena. El nmero de pasos resultante debe

redondearse a un nmero par de eslabones.

Clculo de la distancia exacta entre ejes

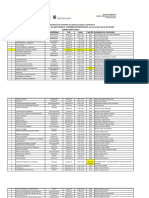

A modo de ejemplo, se adjunta el catlogo de seleccin de una firma

comercial de cadenas.

24

Tema 5: Elementos de Mquinas

5.3. Rodamientos

Los rodamientos son cojinetes que utilizan elementos rodantes para disminuir la

friccin, ya que el rozamiento por rodadura es menor que el de deslizamiento.

Algunas de las ventajas de la utilizacin de rodamientos en lugar de cojinetes

de friccin son:

- Se trata de elementos estandarizados

- Menor friccin en el arranque

- No necesita perodo de rodaje, al contrario que los cojinetes de

deslizamiento

- La lubricacin es sencilla, y prcticamente no necesita mantenimiento

- Ocupan menor espacio axial

- Poseen cierta capacidad para absorber cargas combinadas (axiales +

radiales)

- Pueden trabajar a temperaturas superiores

Y algunos de los inconvenientes son:

- Mayor tamao radial

- Mayor peso

- No son aptos para el funcionamiento a velocidades elevadas, a causa

de su poca durabilidad debido a que los elementos rodantes estn

sometidos a tensiones elevadas y variables.

- Su instalacin es ms compleja

En la siguiente figura vienen esquematizadas las distintas partes de un

rodamiento:

Existen

diferentes

tipos

de

rodamientos,

pero

podemos

distinguir dos grandes grupos

segn el tipo de elementos

rodantes

que

utilizan:

rodamientos

de

bolas

y

rodamientos

de

rodillos

(cilndricos

o

cnicos).

Los

rodamientos

de

bolas

son

capaces

de

desarrollar

velocidades ms altas, y los de

rodillos pueden soportar cargas

ms grandes.

Segn el tipo de esfuerzo que

pueden

soportar,

hay

que

distinguir

entre

rodamientos

radiales, pensados para resistir cargas normales al eje de giro y rodamientos

axiales o de empuje, pensados para resistir cargas paralelas al eje de giro.

Se define el ngulo de contacto () como el ngulo entre la direccin de la

normal al eje de giro y la direccin de la fuerza de contacto entre las pistas y

los elementos rodantes. De acuerdo con este ngulo de contacto, se

consideran rodamientos radiales aquellos en los que el ngulo de contacto es

inferior a 45 y axiales aquellos en los que es superior a 45. Un rodamiento axial

Tema 5: Elementos de mquinas

25

puro tiene un ngulo de contacto de 90.

La siguiente figura muestra distintos tipos de rodamientos de bolas. Los

rodamientos de bolas de garganta profunda soportan carga radial, y tambin

axial debido a su configuracin. Los rodamientos con dos hileras de bolas

poseen, lgicamente, mayor capacidad de carga. Para aumentar la

capacidad de carga radial se utilizan los rodamientos con abertura de

entrada para bolas, que permiten un mayor nmero de bolas por hilera. Sin

embargo, este aumento de capacidad de carga radial se produce a costa

de no poder soportar esfuerzos axiales ms que en una direccin, o bien slo

esfuerzos axiales muy bajos. Los de contacto angular admiten carga axial

elevada en un sentido y se suelen montar en parejas. Para permitir

desalineaciones considerables se utilizan rodamientos autoalineantes u

oscilantes.

Los rodamientos de rodillos permiten soportar mayores cargas radiales. Los

rodamientos de rodillos cnicos permiten soportar esfuerzo axial, si bien

nicamente en una direccin (en la otra se desmontan), por lo que se suelen

montar en parejas. Los rodamientos de rodillos se clasifican segn la

configuracin de los rodillos en 4 categoras: cilndricos, esfricos, cnicos y de

agujas (relacin longitud/dimetro mayor de 4). Los de agujas son los que

tienen mayor capacidad de carga. La siguiente figura muestra distintos tipos

de rodamientos de rodillos.

26

Tema 5: Elementos de Mquinas

Tema 5: Elementos de mquinas

27

Vida til de un rodamiento

Experimentalmente se ha comprobado que dos rodamientos idnticos,

probados bajo cargas distintas F1 y F2, presentan duraciones nominales L1 y L2

(en revoluciones) que cumplen la relacin:

a

L1 F2

= ,

L2 F1

donde el parmetro a vale 3 para rodamientos de bolas, y 10/3 para

rodamientos de rodillos.

Se define el parmetro capacidad bsica de carga dinmica (C) como la

carga radial constante que puede soportar un grupo de rodamientos idnticos

hasta una duracin nominal de un milln de revoluciones del anillo interior (se

supone la carga estacionaria y el anillo exterior fijo).

Definido este parmetro, y de acuerdo con la expresin anterior, se puede

calcular la duracin L para una carga cualquiera F:

L

C

=

6

10

F

C

L = 10 6

F

Tambin es habitual que el fabricante proporcione la capacidad de carga

para una vida til a una velocidad especificada. As por ejemplo, la compaa

Timken designa los cojinetes que fabrica para una vida til de 3000h a

velocidad de 500rpm. La vida correspondiente en revoluciones es:

L = 3000h 500

rev

min

60

= 90 10 6 rev ,

min

h

y con ella y la capacidad de carga proporcionada se puede calcular la

duracin para una carga cualquiera.

En general, si llamamos:

C

LhR

nR

Fe

LhD

nD

capacidad de carga nominal de catlogo (kN)

duracin nominal de catlogo (h)

velocidad nominal de catlogo (rpm)

carga de diseo radial (kN)

duracin de diseo (h)

velocidad de diseo (rpm)

Entonces, para escoger del catlogo un rodamiento que cumpla con las

condiciones de diseo, deberemos buscar un rodamiento cuya capacidad de

carga de catlogo (C) sea:

LhR nR 60 Fe

=

LhD nD 60 C

L n

C = Fe hD D

LhR nR

a

.

Se entiende por duracin nominal de un rodamiento a aquella a la que llegan o sobrepasan el 90% de

los rodamientos ensayados.

28

Tema 5: Elementos de Mquinas

Seleccin de rodamientos de bolas y de rodillos cilndricos

Los rodamientos de bolas y rodillos cilndricos se seleccionan a partir de su

capacidad de carga, indicada en el catlogo. Se definen dos capacidades

de carga:

-

Capacidad de carga dinmica (C), definida en el apartado anterior

Capacidad de carga esttica (Co), que se define como la carga que

produce una deformacin permanente total del elemento rodante y del

camino de rodadura en el punto de contacto ms cargado, igual a 0.0001

veces el dimetro del elemento rodante.

La primera debe emplearse en rodamientos que van a estar sometidos a

rotaciones elevadas y/o continuas, mientras que la capacidad de carga

esttica debe emplearse en la seleccin de rodamientos estticos o sometidos

a giros u oscilaciones de pequea amplitud.

Generalmente los rodamientos de bolas estn sometidos a una combinacin

de carga radial y axial (Fr, Fa). Las capacidades que nos proporcionan los

catlogos, sin embargo, son para carga radial nicamente. Por ello, hay que

definir una carga radial dinmica equivalente Fe con el mismo efecto sobre la

vida del cojinete que la carga combinada aplicada. Esta carga radial

dinmica equivalente se calcular de diferente forma segn el tipo de

rodamiento del que se trate.

La siguiente tabla muestra un ejemplo de informacin proporcionada en los

catlogos de rodamientos.

Tema 5: Elementos de mquinas

29

30

Tema 5: Elementos de Mquinas

Вам также может понравиться

- CAP.1 Montaje y MantenimientoДокумент16 страницCAP.1 Montaje y MantenimientoapazaoОценок пока нет

- FusiblesДокумент3 страницыFusiblesapazaoОценок пока нет

- Inistalaciones DomiciliariasДокумент38 страницInistalaciones DomiciliariasapazaoОценок пока нет

- Practica Curso EplanДокумент9 страницPractica Curso EplanapazaoОценок пока нет

- Tecnología MecánicaДокумент43 страницыTecnología MecánicaapazaoОценок пока нет

- CAP.4 Maquinas y MecanismosДокумент17 страницCAP.4 Maquinas y MecanismosapazaoОценок пока нет

- Monografia Tema 3Документ9 страницMonografia Tema 3apazaoОценок пока нет

- Arranque de MotoresДокумент66 страницArranque de MotoresapazaoОценок пока нет

- Calculo de Re de Una VarillaДокумент3 страницыCalculo de Re de Una VarillaapazaoОценок пока нет

- Dibujo Mecanico Industrial 1Документ29 страницDibujo Mecanico Industrial 1apazao100% (3)

- Via A, Jorge - Construyendo Fundamentos en La Lucha Por Un Socialismo Comunitario - IMPДокумент28 страницVia A, Jorge - Construyendo Fundamentos en La Lucha Por Un Socialismo Comunitario - IMPHector Vino MamaniОценок пока нет

- 2014 Cha Diagnostico Lab Its Vih PDFДокумент258 страниц2014 Cha Diagnostico Lab Its Vih PDFapazaoОценок пока нет

- Torneria IДокумент54 страницыTorneria IapazaoОценок пока нет

- Practica SoldaduraДокумент3 страницыPractica SoldaduraapazaoОценок пока нет

- GanoterapiaДокумент38 страницGanoterapiaapazao100% (2)

- 2014 Cha Diagnostico Lab Its Vih PDFДокумент258 страниц2014 Cha Diagnostico Lab Its Vih PDFapazaoОценок пока нет

- Guillermo Lora (1933-1949)Документ251 страницаGuillermo Lora (1933-1949)apazaoОценок пока нет

- Formas FarmaceuticasДокумент6 страницFormas FarmaceuticasapazaoОценок пока нет

- Prueba de Teorema de Pitágoras 8B IIДокумент6 страницPrueba de Teorema de Pitágoras 8B IImariomolionacОценок пока нет

- Trabajo Práctico de Geometria AnaliticaДокумент2 страницыTrabajo Práctico de Geometria AnaliticaRichard Douglas100% (1)

- Normas Iram Acotamiento PDFДокумент44 страницыNormas Iram Acotamiento PDFtaniaОценок пока нет

- Problema 9.6Документ5 страницProblema 9.6Nan DiazОценок пока нет

- RM Sistema Juegos de Ingenio S - 3Документ5 страницRM Sistema Juegos de Ingenio S - 3I.E.P ALTERNATIVO CARMELITASОценок пока нет

- Vacacional - 1Документ4 страницыVacacional - 1Levi JonesОценок пока нет

- Control Análogo Fase 3 UNADДокумент7 страницControl Análogo Fase 3 UNADisaac contrerasОценок пока нет

- TZECUDIF333Документ9 страницTZECUDIF333Kevin SanchezОценок пока нет

- Sesión 2 - CalculoProposicionalДокумент44 страницыSesión 2 - CalculoProposicionalDavid MalaverОценок пока нет

- Guías de Matemáticas Tercer Periodo. 2020 (Recuperado Automáticamente)Документ19 страницGuías de Matemáticas Tercer Periodo. 2020 (Recuperado Automáticamente)Liliana LindoОценок пока нет

- Estructura de Visual BasicДокумент11 страницEstructura de Visual BasicDaniel alejandro castro agudeloОценок пока нет

- Practica MCM-MCDДокумент2 страницыPractica MCM-MCDHARRYS SEBASTIAN VALDERRAMA GUZMANОценок пока нет

- Metodo No ConvencionalДокумент60 страницMetodo No ConvencionalRonald ChilonОценок пока нет

- Proelm 2Документ8 страницProelm 2Teresa del RíoОценок пока нет

- Aplicacion de Funcion Armonicas de Numeros ComplejosДокумент5 страницAplicacion de Funcion Armonicas de Numeros Complejosdiego GSОценок пока нет

- Ventana de Bienvenida Con JframeДокумент24 страницыVentana de Bienvenida Con JframeNoelОценок пока нет

- Tarea 2 Control PredictivoДокумент10 страницTarea 2 Control PredictivoYuber ZapataОценок пока нет

- Matematica BasicaДокумент2 страницыMatematica Basicafoker01Оценок пока нет

- s05.s2 MaterialДокумент30 страницs05.s2 MaterialKary SanchezОценок пока нет

- BASE ETS ORDINARIO 22-2 DEL 4-8 Julio LEE TMДокумент3 страницыBASE ETS ORDINARIO 22-2 DEL 4-8 Julio LEE TMgagliardiОценок пока нет

- Modelos para Toma de DecisionesДокумент22 страницыModelos para Toma de DecisionesFrancis Mijail Nicho VillarrealОценок пока нет

- Fase 1Документ4 страницыFase 1Paola TabaresОценок пока нет

- Nº4 Mecánica-Páginas-EliminadasДокумент36 страницNº4 Mecánica-Páginas-EliminadasPaola MontecinosОценок пока нет

- Probabilidad y Estadística: Ingeniería IndustrialДокумент14 страницProbabilidad y Estadística: Ingeniería IndustrialHumberto EspinozaОценок пока нет

- Cómo Molan Las MatesДокумент1 страницаCómo Molan Las MatestrabajadosОценок пока нет

- Cartel de Competencias, Capacidades Y Desempeños Del MatemáticaДокумент4 страницыCartel de Competencias, Capacidades Y Desempeños Del MatemáticaJuanjo Mayo AtocОценок пока нет

- Problemas de Conductividad y ConveccionДокумент27 страницProblemas de Conductividad y Conveccionjose luisОценок пока нет

- 3esoma B SV Es Ud01 Cons3Документ2 страницы3esoma B SV Es Ud01 Cons3JULIO MIGUEL SÁNCHEZ DEL BARCOОценок пока нет

- Densidad Lineal Telas, Hilos y MechasДокумент11 страницDensidad Lineal Telas, Hilos y MechasJoannie S'cОценок пока нет

- Contenido Matemática BásicaДокумент8 страницContenido Matemática Básicamayra amayaОценок пока нет