Академический Документы

Профессиональный Документы

Культура Документы

Reduccion de Masa

Загружено:

Victor Yarleque OlayaОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Reduccion de Masa

Загружено:

Victor Yarleque OlayaАвторское право:

Доступные форматы

PROCESOS DE

REDUCCION DE MASA

Maquinado

Descripcin breve

Maquinado, operaciones de maquinado, maquinas herramientas

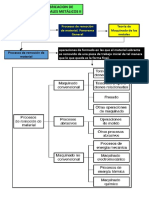

Procesos de reduccin de

masas

Los procesos de reduccin de masas o remocin de material son una

familia de operaciones de formado en las que el material sobrante es

removido de una pieza de trabajo inicial de tal manera que lo que queda es

la forma final que se desea conseguir. La rama ms importante de la familia

es el maquinado convencional, en el que una herramienta aguda de corte

se utiliza para cortar mecnicamente el material y as alcanzar la forma

deseada. Los tres procesos principales del maquinado son el torneado el

taladrado y el fresado. Las otras operaciones de maquinado incluyen el

perfilado, el cepillado, el escariado y el aserrado.

El maquinado es un proceso de manufactura en el cual se usa una

herramienta de corte para remover el exceso de material de una pieza de

trabajo, de tal manera que el material remanente sea de la forma de la

pieza deseada. La accin predominante del corte involucra la deformacin

cortante del material de trabajo para formar viruta, al removerse la viruta,

queda expuesta una nueva superficie. El maquinado se aplica ms

frecuentemente para formar metales.

El maquinado es uno de los procesos de manufactura ms importantes. La

revolucin industrial y el crecimiento de las economas basadas en la

manufactura de todo el mundo se pueden describir en gran parte por el

desarrollo de varias operaciones de maquinado.

Panorama general de la tecnologa del maquinado

El maquinado no es solamente un proceso, sino una familia de procesos. La

caracterstica comn es el uso de una herramienta de corte que forma una

viruta, la cual se remueve de la pieza de trabajo. Para realizar la operacin,

se requiere movimiento relativo entre la herramienta y el material de

trabajo. Este movimiento relativo se logra en la mayora de las operaciones

de maquinado por medio de un movimiento primario llamado velocidad de

corte, y un movimiento secundario, denominado avance. La forma de la

herramienta y su penetracin en la superficie del trabajo, combinado con

estos movimientos, produce la forma deseada de la superficie resultante

del trabajo.

Tipos de operaciones de maquinado:

Hay muchas clases de operaciones cada una de las cuales es capaz de

generar una cierta configuracin geomtrica y textura superficial, entre las

cuales encontramos:

Procesos de reduccion de masa|Maquinado

Torneado:

Se usa una herramienta de corte con un borde cortante simple destinado a

remover el material de una pieza de trabajo giratoria para dar forma a un

cilindro. El movimiento de velocidad del torneado lo proporciona la pieza

de trabajo giratoria y el movimiento de avance lo realiza la herramienta de

corte movindose lentamente en una direccin paralela al eje de rotacin

de la pieza de trabajo.

Taladrado:

Se usa para crear un agujero redondo. Esto se realiza generalmente con

una herramienta giratoria que tiene dos filos cortantes. La herramienta

avanza en una direccin paralela a su eje de rotacin dentro de la pieza de

trabajo para formar el agujero redondo.

Fresado:

Una herramienta rotatoria con mltiples filos cortantes se mueve

lentamente sobre el material para generar un plano o superficie recta. La

direccin del movimiento de avance es perpendicular al eje de rotacin. El

movimiento de velocidad lo proporciona la fresa rotatoria. Hay varias

formas de fresado: las dos bsicas son el fresado perifrico y el fresado de

frente.

Otras operaciones:

Otras operaciones convencionales del maquinado son: perfilado, cepillado,

escariado y aserrado. Asimismo, el esmerilado y operaciones abrasivas

similares que incluyen con frecuencia en la categora de maquinado. Estos

procesos por lo comn siguen las operaciones de maquinado convencional

y se utilizan para lograr acabados superficiales superiores de la pieza de

trabajo.

Herramienta de corte

Una herramienta de corte tiene uno o ms filos cortantes y est hecha de

un material que es ms duro que el material de trabajo. El filo cortante

sirve para separar una viruta del material de trabajo. Ligadas al filo

cortante hay dos superficies de la herramienta: la cara inclinada y el flanco

o superficie de incidencia. La cara inclinada que dirige el flujo de la viruta

resultante se orienta en cierto ngulo llamado ngulo de inclinacin . El

ngulo se mide respecto al plano perpendicular a la superficie de trabajo.

Procesos de reduccion de masa|Maquinado

El flanco de la herramienta provee un claro entre la herramienta y la

superficie de trabajo recin generada; de esta forma protege a la superficie

de la abrasin que pudiera degradar el acabado. Estas superficies del

flanco o de incidencia se orientan en un ngulo llamado ngulo de

incidencia o de relieve.

En la prctica la mayora de las herramientas de corte tienen formas

complejas. Hay dos tipos de herramientas de una sola punta y herramientas

de mltiples filos cortantes.

Una herramienta de una sola punta tiene el filo cortante y se usa para

operaciones como el torneado. Durante el maquinado la punta de la

herramienta penetra bajo la superficie original de trabajo. La punta esta

generalmente redondeada en cierto radio llamado el radio de la nariz.

La herramienta de mltiples filos cortantes tiene ms de un borde de corte

y generalmente realizan su movimiento respecto a la pieza de trabajo

mediante rotacin. El taladro y el fresado usan herramientas rotatorias de

mltiples filos cortantes.

Condiciones de corte:

Para realizar una operacin de maquinado se requiere el movimiento

relativo de la herramienta y el trabajo v. El movimiento primario se realiza

a cierta velocidad de corte. Adems la herramienta debe moverse

lateralmente a travs del trabajo. Este es un movimiento mucha ms lento

llamado avance f. la dimensin restante del corte es la penetracin de la

herramienta de corte dentro de la superficie original del trabajo, llamada

profundidad de corte d. al conjunto de velocidad, avance y profundidad de

corte se le llama condiciones de corte. Estas son las tres dimensiones de

maquinado y, en operaciones se puede usar su producto matemtico para

obtener una velocidad de remocin de material del proceso.

R MR=v f d

Donde

R MR

f = avance,

= tasa de remocin de material,

v = velocidad de corte,

d = profundidad de corte.

Procesos de reduccion de masa|Maquinado

Operaciones de maquinado:

Las operaciones de maquinado se dividen normalmente en dos categora,

distinguidas por el propsito y las condiciones de corte: cortes para

desbaste primario y cortes de acabado.

Los cortes

para desbaste primario se usan para remover grandes

cantidades de material de la pieza de trabajo inicial tan rpido como sea

posible a fin de producir una forma cercana a la requerida, pero dejando

algn material en la pieza para una operacin posterior de acabado.

Los cortes de acabado se usan para completar la pieza y alcanzar las

dimensiones finales, las tolerancias y el acabado de la superficie.

En los trabajos de maquinado para produccin se realizan uno o ms corte

para desbaste, seguidos de uno o ms cortes de acabado. Las operaciones

de desbaste se realizan a altas velocidades y profundidades en cambio las

de acabado se realizan a bajas velocidades de avance y bajas

profundidades. Las velocidades de corte son ms bajas en el trabajo de

desbaste que en el acabado.

Para enfriar o lubricar la herramienta de corte se aplica frecuentemente un

fluido de corte en la operacin de maquinado. La determinacin de usar o

no un fluido de corte y, en caso afirmativo, la eleccin del fluido se incluye

generalmente en el panorama de las condiciones de corte. La seleccin de

estas condiciones, junto con el material de trabajo y las herramientas

determina el xito de una operacin de maquinado.

Maquinas herramienta:

Se usa mquina herramienta para sostener la pieza de trabajo, poner en

posicin la herramienta respecto al trabajo y proporcionar la potencia para

el proceso de maquinado a la velocidad, avance y profundidad que se han

establecido. El control de la herramienta, de las condiciones de corte, del

trabajo y de la mquina herramienta permite fabricar piezas con gran

precisin y repetitividad a tolerancias de 0.025 mm o mejores.

Procesos de reduccion de masa|Maquinado

El termino mquina herramienta se aplica a cualquier maquina accionada

por fuerza motriz que realice operaciones de maquinado, incluso el

esmerilado. El termino se aplica tambin frecuentemente a maquinas que

realizan operaciones de formato de metal y prensado.

Operaciones de Maquinado

El maquinado es el ms verstil y preciso de todos los procesos de

manufactura por su capacidad de producir una diversidad de piezas y

caractersticas geomtricas (por ejemplo, roscas de tornillos, dientes de

engrane, superficies lisas). La fundicin tambin puede producir una

variedad de formas, pero carece de la precisin y exactitud del maquinado.

Las piezas maquinadas se clasifican en rotacionales y no rotacionales.

Una pieza de trabajo rotacional tiene la forma de cilindro o disco. En la

operacin caracterstica que produce estas formas, una herramienta de

corte elimina material de una pieza de trabajo giratoria.

Los ejemplos incluyen el torneado y el perforado. El taladro se relaciona

estrechamente, slo que en la mayora de las operaciones de taladrado se

crea una forma cilndrica interna y la herramienta es la que gira (en lugar

del trabajo). Una pieza de trabajo no rotacional (tambin llamada

prismtica) es una pieza en forma de bloque o placa. Esta forma se logra

por movimientos lineales de la pieza de trabajo combinada con

movimientos lineales o rotatorios de la herramienta. Las operaciones en

esta categora incluyen fresado, perfilado, cepillado y aserrado.

Cada operacin de maquinado produce una forma caracterstica debido a

dos factores:

1. Los movimientos relativos entre la herramienta y la pieza de trabajo.

2. La forma de la herramienta de corte.

Estas operaciones se clasifican segn la forma de la pieza creada, ya sea

por generacin o por formado. En la generacin, la forma de la pieza de

trabajo est determinada por la trayectoria del avance de la herramienta

de corte. La trayectoria seguida por la herramienta durante su movimiento

de avance se imparte a la superficie de trabajo a fin de crear la forma. Los

ejemplos de generacin de formas de trabajo en maquinado incluyen el

torneado recto, el torneado ahusado, el torneado de contornos, el fresado

perifrico y el fresado de perfiles. En cada una de estas operaciones la

remocin de material se realiza por el movimiento de la velocidad en la

operacin, pero la forma de la pieza se determina por el movimiento de

avance. La trayectoria de avance puede involucrar variaciones en la

profundidad o el ancho de corte durante la operacin. Por ejemplo, en el

torneado de contorno y las operaciones de fresado de perfiles que se

Procesos de reduccion de masa|Maquinado

muestran en la figura, el movimiento de avance produce cambios en la

profundidad y el ancho, respectivamente, conforme el corte prosigue.

En el formado, la herramienta de corte forma la configuracin geomtrica

de la pieza. En efecto, el filo de corte de la herramienta tiene el reverso de

la forma a producir en la superficie de la pieza. El torneado de formas, el

taladrado y el escariado son ejemplos de este caso. En estas operaciones, la

herramienta de corte imparte su forma al trabajo a fin de crear la forma de

la pieza. Las condiciones de corte en el formado incluyen generalmente el

movimiento primario de velocidad combinado con un movimiento de avance

que se dirige directamente hacia el trabajo. La profundidad de corte en

esta categora de maquinado se refiere a la penetracin final dentro del

trabajo una vez que termina el movimiento de avance.

El formado y la generacin se combinan algunas veces en una operacin

para el corte de roscas sobre un torno y el tallado de ranuras en una

fresadora. En el corte de roscas la forma puntiaguda de la herramienta de

corte determina la forma de las cuerdas, pero la gran velocidad de avance

genera las cuerdas.

En el ranurado (tambin llamado fresado de ranura), el ancho del cortador

determina el ancho de la rendija, pero el movimiento de avance crea la

ranura.

Torneado

El torneado es un proceso de maquinado en el cual una herramienta de una

sola punta remueve material de la superficie de una pieza de trabajo

cilndrica en rotacin; la herramienta avanza linealmente y en una

direccin paralela al eje de rotacin. El torneado se lleva a cabo

tradicionalmente en una mquina herramienta llamada torno, la cual

suministra la potencia para tornear la pieza a una velocidad de rotacin

determinada con avance de la herramienta y profundidad de corte

especificados.

Procesos de reduccion de masa|Maquinado

Operaciones relacionadas con el torneado

Adems del torneado, se puede realizar una gran variedad de operaciones

de maquinado en un torno.

a. Careado. La herramienta se alimenta radialmente sobre el extremo

del trabajo rotato- rio para crear una superficie plana.

b. Torneado ahusado o cnico. En lugar de que la herramienta avance

paralelamente al eje de rotacin del trabajo, lo hace en cierto ngulo

creando una forma cnica.

c. Torneado de contornos. En lugar de que la herramienta avance a lo

largo de una lnea recta paralela al eje de rotacin como en

torneado, sigue un contorno diferente a la lnea recta, creando as

una forma contorneada en la pieza torneada.

d. Torneado de formas. En esta operacin llamada algunas veces

formado, la herramienta tiene una forma que se imparte al trabajo y

se hunde radialmente dentro del trabajo.

e. Achaflanado. El borde cortante de la herramienta se usa para cortar

un ngulo en la esquina del cilindro y forma lo que se llama un

chaflan.

f. Tronzado. La herramienta avanza radialmente dentro del trabajo en

rotacin, en algn punto a lo largo de su longitud, para trozar el

extremo de la pieza. A esta operacin se le llama algunas veces

particin.

g. Roscado. Una herramienta puntiaguda avanza linealmente a travs

de la superficie externa de la pieza de trabajo en rotacin y en

direccin paralela al eje de rotacin, a una velocidad de avance

suficiente para crear cuerdas roscadas en el cilindro.

h. Perforado. Una herramienta de punta sencilla avanza en lnea

paralela al eje de rota- cin, sobre el dimetro interno de un agujero

existente en la pieza.

i. Taladrado. El taladrado se puede ejecutar en un torno, haciendo

avanzar la broca dentro del trabajo rotatorio a lo largo de su eje. El

escariado se puede realizar en forma similar.

j. Moleteado. sta es una operacin de maquinado porque no involucra

corte de mate- rial. Es una operacin de formado de metal que se usa

para producir un rayado regular o un patrn en la superficie de

trabajo.

Procesos de reduccion de masa|Maquinado

Taladrado

El taladrado, es una operacin de maquinado que se usa para crear

agujeros redondos en una pieza de trabajo. Esto contrasta con el perforado

descrito previamente, el cual solamente puede usarse para agrandar un

agujero existente. El taladrado se realiza por lo general con una

herramienta cilndrica rotatoria, llamada broca, que tiene dos bordes

cortantes en su extremo. La broca avanza dentro de la pieza de trabajo

estacionaria para formar un agujero cuyo dimetro est determinado por el

dimetro de la broca. El taladrado se realiza en una prensa taladradora,

aunque otras mquinas herramienta puedan ejecutar esta operacin.

Operaciones relacionadas al taladrado

Varias operaciones se relacionan con el taladrado y se describen en esta

seccin. La mayora de las operaciones son posteriores al taladrado.

Primero debe hacerse un agujero por taladrado y despus modificarse por

alguna de estas operaciones. El centrado y el refrenteado son excepciones

a esta regla. Todas las operaciones usan herramientas rotatorias.

a. Escariado. Se usa para agrandar ligeramente un agujero, suministrar

una mejor to- lerancia en su dimetro y mejorar su acabado

Procesos de reduccion de masa|Maquinado

b.

c.

d.

e.

f.

superficial. La herramienta se llama escariador y, por lo general,

tiene ranuras rectas.

Roscado interior. Esta operacin se realiza por medio de un

machuelo y se usa para cortar una rosca interior en un agujero

existente.

Abocardado. En el abocardado se produce un agujero escalonado en

el cual un di- metro ms grande sigue a un dimetro ms pequeo

parcialmente dentro del agujero. Se usa un agujero abocardado para

asentar las cabezas de los pernos dentro de un agujero, de manera

que no sobresalgan de la superficie.

Avellanado. Es una operacin similar al abocardado salvo que el

escaln en el aguje- ro tiene forma de cono para tornillos y pernos de

cabeza plana.

Centrado. Tambin llamado taladrado central, esta operacin taladra

un agujero ini- cial para establecer con precisin el lugar donde se

taladrar el siguiente agujero. La herramienta se llama broca de

centros.

Refrenteado. Es una operacin similar al fresado que se usa para

suministrar una superficie maquinada plana en la pieza de trabajo

en un rea localizada.

Fresado

El fresado es una operacin de maquinado en la cual se hace pasar una

pieza de trabajo enfrente de una herramienta cilndrica rotatoria con

Procesos de reduccion de masa|Maquinado

mltiples bordes o filos cortantes (en algunos casos raros se usa una

herramienta con un solo filo cortante llamado fresa perfilada simple). El eje

de rotacin de la herramienta cortante es perpendicular a la direccin de

avance. La orientacin entre el eje de la herramienta y la direccin del

avance es la caracterstica que distingue al fresado del taladrado. En el

taladrado, la herramienta de corte avanza en direccin paralela a su eje de

rotacin. La herramienta de corte en fresado se llama fresa o cortador para

fresadora y los bordes cortantes se llaman dientes. La mquina

herramienta que ejecuta tradicionalmente esta operacin es una fresadora.

La forma geomtrica creada por el fresado es una superficie plana. Se

pueden crear otras formas mediante la trayectoria de la herramienta de

corte o la forma de dicha herramienta. Debido a la variedad de formas

posibles y a sus altas velocidades de produccin, el fresado es una de las

operaciones de maquinado ms verstiles y ampliamente usadas.

El fresado es una operacin de corte interrumpido; los dientes de la fresa

entran y salen del trabajo durante cada revolucin. Esto interrumpe la

accin de corte y sujeta los dientes a un ciclo de fuerza de impacto y

choque trmico en cada rotacin. El material de la herramienta y la forma

del cortador deben disearse para soportar estas condiciones.

Tipos de operaciones de fresado

Hay dos tipos bsicos de operaciones de fresado

a. Fresado perifrico.

b. Fresado frontal.

Fresado perifrico

En el fresado perifrico, tambin llamado fresado plano, el eje de la

herramienta es paralelo a la superficie que se est maquinando y la

operacin se realiza por los bordes de corte en la periferia exterior del

cortador. Existen varios tipos de fresado perifrico: a) fresado de placa, la

forma bsica de fresado perifrico en la cual el ancho de la fresa se

extiende ms all de la pieza de trabajo en ambos lados; b) ranurado,

Procesos de reduccion de masa|Maquinado

tambin llamado fresado de ranuras, en el cual el ancho de la fresa es

menor que el ancho de la pieza de trabajo, creando una ranura en el

trabajo; cuando la fresa es muy delgada se puede usar esta operacin para

tallar ranuras angostas o para cortar una pieza de trabajo en dos, llamado

fresado aserrado; c) fresado lateral, en el cual la fresa maquina el lado de

una pieza de trabajo; y d) fresado paralelo simultneo, el cual es el mismo

que el fresado natural, excepto porque el corte tiene lugar en ambos lados

del trabajo.

En el fresado perifrico hay dos direcciones opuestas de rotacin que

puede tener la fresa respecto al trabajo. Estas direcciones distinguen dos

formas de fresado: fresado ascendente y fresado descendente. En el

fresado ascendente, tambin llamado fresado convencional, la direccin del

movimiento de los dientes de la fresa es opuesto a la direccin de avance

cuando los dientes cortan el trabajo. Es decir, cortan contra el avance. En

el fresado descendente, tambin llamado fresado tipo escalamiento, la

direccin del movimiento de la fresa es la misma que la direccin de

avance cuando los dientes cortan el trabajo. Es un fresado con el avance.

La configuracin geomtrica relativa de estas dos formas de fresado tiene

sus diferencias en las acciones de corte. En el fresado ascendente, la viruta

formada por cada diente del cortador comienza muy delgada y aumenta su

espesor durante el paso del diente. En el fresado descendente, cada viruta

empieza gruesa y se reduce a travs del corte. La longitud de la viruta en el

fresado descendente es menor que en el fresado ascendente (en la figura,

la diferencia est exagerada para mayor comprensin). Esto significa una

reduccin en el tiempo de trabajo por volumen de material cortado, lo cual

tiende a incrementar la vida de la herramienta en el fresado descendente.

La direccin de la fuerza de corte es tangencial a la periferia de la fresa

para los dientes que estn enganchados en el trabajo. En el fresado

ascendente hay una tendencia a levantar la pieza de trabajo al salir los

dientes del cortador del material. En el fresado descendente la direccin de

la fuerza de corte es hacia abajo, y por esa causa el trabajo se mantiene

contra la mesa de la mquina de fresado.

Fresado en la cara o fresado frontal

En el fresado frontal, el eje de la fresa es perpendicular a la superficie de

trabajo y el maquinado se ejecuta cortando las orillas, tanto en el extremo

como fuera de la periferia de la fresa. De igual manera que en el fresado perifrico,

tambin en el fresado frontal existen diversas formas; varias de ellas se ilustran en la

Procesos de reduccion de masa|Maquinado

figura 22.20: a) fresado frontal convencional, en el que el dimetro de la fresa es ms

gran- de que el ancho de la pieza de trabajo, de tal manera que la fresa sobrepasa al

trabajo en ambos lados; b) fresado frontal parcial, en el que la fresa sobrepasa al

trabajo solamente en un lado; c) fresado terminal, en el cual el dimetro de la fresa es

menor que el ancho del trabajo, de manera que se corta una ranura dentro de la pieza;

d) fresado de perfiles es una forma de fresado terminal en el cual se corta una pieza

plana de la periferia; e) fresado de cavidades, otra forma de fresado terminal usada

para fresar cavidades poco profundas en piezas planas; f) fresado de contorno

superficial, en el cual una fresa con punta de bola (en lugar de una fresa cuadrada) se

hace avanzar hacia delante y hacia atrs, y hacia un lado y otro del trabajo, a lo largo de

una trayectoria curvilnea a pequeos intervalos para crear una superficie

tridimensional. Se requiere el mismo control bsico para maquinar los con- tornos de

moldes y troqueles en cuyo caso esta operacin se llama tallado o contorneado de

troqueles

Otras operaciones de maquinado

Adems del torneado, fresado y taladrado, se deben incluir otras

operaciones de maquinado en este estudio:

Perfilado y cepillado

El perfilado y el cepillado son operaciones similares ambas incluyen el uso

de una herramienta de corte de una sola punta movida linealmente

respecto a la pieza de trabajo. En el perfilado y cepillado convencionales,

se crea una superficie plana y recta. En el perfilado, el movimiento de

velocidad se obtiene al mover la herramienta de corte, mientras que en el

cepillado se logra con el movimiento de la pieza de trabajo.

Procesos de reduccion de masa|Maquinado

Brochado

El escariado se realiza usando una herramienta de corte de dientes

mltiples que se mueve linealmente en relacin con el trabajo en direccin

al eje de la herramienta. La herramienta de corte se llama brocha, y la

mquina herramienta se llama mquina brochadora. ste es un mtodo de

maquinado altamente productivo en algunos trabajos que usan el brochado.

Las ventajas incluyen buen acabado de la superficie, tolerancias estrechas

y una gran variedad de formas posibles de trabajo. Debido a la complicada

forma geomtrica de la brocha y a que frecuentemente se disea a la

medida, la herramienta es costosa.

Hay dos tipos principales de brochado: externo (tambin llamado brochado

de superficie) e interno. El brochado externo se ejecuta sobre la superficie

externa del trabajo para crear ciertas formas de la seccin transversal en la

superficie. La figura 22.34a) muestra algunas posibles secciones

transversales que pueden formarse por brochado externo. El brochado

interno se ejecuta en la superficie interna de un agujero de la pieza. Por

consiguiente, en la pieza de trabajo debe estar presente el agujero inicial,

de manera que se pueda insertar la brocha al principio de la carrera de

brochado.

La funcin bsica de la mquina brochadora es suministrar un movimiento

lineal y preciso de la herramienta que pasa delante de la posicin del

trabajo estacionario, pero hay varias formas en que esto puede hacerse. La

mayora de las mquinas brochadoras se puede clasificar como mquinas

verticales u horizontales. La mquina brochadora vertical est diseada

para mover el brochado a lo largo de una trayectoria vertical, mientras que

la mquina brochadora horizontal tiene una trayectoria horizontal. La

mayora de las mquinas de brochado jala la brocha por delante del

trabajo. Sin embargo, hay excepciones para esta accin de tirado. Una de

ellas es un tipo relativamente simple llamado prensa de brochado que se

usa solamente para el brochado interno, la cual empuja la herramienta a

travs de la pieza de trabajo. Otra excepcin es la mquina de brochado

continuo, en la cual se fija la pieza de trabajo a un transportador sin fin que

se mueve delante de una brocha estacionaria. Debido a su operacin

continua, esta mquina se puede usar solamente para brochado superficial.

Procesos de reduccion de masa|Maquinado

Aserrado

El aserrado es un proceso en el que se corta una hendidura angosta dentro

de la pieza de trabajo por medio de una herramienta que tiene una serie de

dientes estrechamente espa- ciados. El aserrado se usa normalmente para

separar una pieza de trabajo en dos piezas o para cortar un trozo no

deseado de la pieza. A estas operaciones se les llama frecuente- mente

operaciones de separacin. El aserrado es un proceso importante de

manufactura, ya que muchas fbricas requieren de operaciones de corte en

algunos puntos de su secuencia de manufactura.

En la mayora de las operaciones de aserrado el trabajo se mantiene

esttico y la hoja de la sierra se mueve respecto a l. Hay tres tipos bsicos

de aserrado de acuerdo con el tipo de movimiento de la sierra: a) con

segueta, b) con sierra de cinta y c) con sierra circular.

El corte con segueta, involucra un movimiento lineal de vaivn de la

segueta contra el trabajo. Este mtodo de aserrado se usa frecuentemente

en operaciones de trozado. El corte se realiza solamente en la carrera hacia

delante de la segueta. Debido a esta accin de corte intermitente, el corte

con segueta es por naturaleza menos eficiente que los otros mtodos de

aserrado, ya que los otros dos son continuos. Una segueta es una

herramienta delgada y recta, con dientes cortantes en uno de sus bordes.

El corte con segueta se puede hacer en forma mecnica o manual. La

segueta mecanizada tiene un mecanismo de transmisin en el que la

segueta opera a la velocidad deseada; tambin se aplica una velocidad

dada de avance o presin de aserrado.

El aserrado con cinta implica un movimiento lineal continuo que utiliza una

sierra de cinta hecha en forma de banda flexible sin fin con dientes en uno

de sus bordes. La mquina aserradora es una sierra de cinta, que tiene un

mecanismo de transmisin con poleas para mover y guiar continuamente la

sierra de cinta delante del trabajo. Las sierras de cinta se clasifican en

verticales u horizontales. La designacin se refiere a la direccin del

movimiento de la sierra de cinta durante el corte. Las sierras de cintas

verticales se usan para cortar trozos y realizar otras operaciones, como el

contorneado y el ranurado. El calado en una sierra de cinta implica el corte

Procesos de reduccion de masa|Maquinado

del perfil de una pieza perfilada de material plano. El ranurado es el corte

de una ranura delgada dentro de la pieza, una operacin para la cual la

sierra de cinta es adecuada. El contorneado y el ranurado son operaciones

en las que el trabajo avanza dentro de la sierra de cinta.

Las mquinas verticales de sierra de cinta pueden operarse ya sea

manualmente por un operador que gua y hace avanzar el trabajo

manualmente sobre la sierra de cinta, o automticamente, en la cual el

trabajo avanza mecnicamente a travs de la sierra. Algunas innovaciones

recientes en el diseo de sierras de cinta han permitido el uso del CNC

para realizar el contorneado de formas complejas. Las sierras de cinta

horizontales se usan normal- mente en operaciones de corte como

alternativas del corte con segueta mecanizada.

La sierra circular, usa una sierra circular giratoria para suministrar el

movimiento continuo de la herramienta frente al trabajo. El corte con

sierra circular se usa frecuentemente para cortar barras largas, tubos y

formas similares a una longitud especfica. La accin de corte es similar a

una operacin de fresado de ranuras, excepto porque la sierra circular es

ms delgada y contiene ms dientes que una fresa ranuradora. Las

mquinas de sierra circular tienen husillos motorizados que hacen girar la

sierra y un mecanismo de avance que conduce la sierra giratoria dentro del

trabajo.

Dos operaciones relacionadas con la sierra circular son el corte abrasivo y

el aserrado por friccin. En el corte abrasivo se usa un disco abrasivo para

ejecutar las operaciones de corte sobre materiales duros que seran

difciles de aserrar con una sierra convencional. En el aserrado por

friccin, un disco de acero gira contra el trabajo a una velocidad muy alta y

produce el calor de friccin necesario para ablandar el material lo

suficiente y permitir la penetracin del disco a travs del trabajo. Las

velocidades de corte en ambas operaciones son mucho ms rpidas que las

de la sierra circular.

Procesos de reduccion de masa|Maquinado

Maquinas Herramientas

Torno

El torno tiene cinco componentes. Las partes principales del torno son el

cabezal principal, bancada, contrapunta, carro y unidad de avance.

El cabezal principal contiene los engranes, poleas lo cual impulsan la pieza

de trabajo y las unidades de avance. El cabezal, incluye el motor, husillo,

selector de velocidad, selector de unidad de avance y selector de sentido de

avance. Adems sirve para soporte y rotacin de la pieza de trabajo que se

soporta el husillo.

La bancada sirve de soporte para las otras unidades del torno.

La contrapunta puede moverse y fijarse en diversas posiciones a lo largo,

La funcin primaria es servir de apoyo al borde externo de la pieza de

trabajo.

El carro consta del tablero delantero, portaherramientas, mecanismo de

avance, mecanismo para roscar, soporte combinado y los sujetadores para

la herramienta de corte. La aplicacin de la potencia para avance se

obtiene al acoplar el embrague para el avance seleccionado.

El carro auxiliar puede girarse a diversos ngulos y las herramientas de

corte se montan en el portaherramientas.

CLASES DE TORNO

Torno

Torno

Torno

Torno

Torno

Torno

al aire

vertical

con dispositivo copiador

revolver

de relojero

de madera

TORNOS DE NO-PRODUCCIN

Torno paralelo:

Es el ms comn y tiene los componentes bsicos y puede efectuar

las operaciones ya descritas.

Torno rpido:

Se utiliza principalmente para operaciones de torneado rpido

de metales, para madera y para pulimento.

Torno para taller mecnico: se utiliza para hacer herramientas, matrices o piezas de

precisin para maquinaria.

Procesos de reduccion de masa|Maquinado

TORNOS DE SEMI-PRODUCCIN

Tornos copiadores: es un torno paralelo con un aditamento

copiador. Corta el movimiento de las herramientas de corte.

Torno revlver: tienen una unidad de alineacin para herramientas

mltiples, en lugar de la contrapunta. Tiene diferentes posiciones y

los tornos son horizontales y verticales.

Horizontal: Se clasifica en ariete o de portaherramientas, los

arietes tienen torreta para herramienta mltiple montado en el carro

superior.

El carro superior es adecuado para materiales gruesos que necesitan

mucho tiempo para tornear o perforar.

Vertical: Pueden operar en forma automtica, se alinean con la

pieza de trabajo con un mecanismo o con control numrico. El

revolver vertical tiene dos tipos bsicos: estacin individual y

mltiple.

Los mltiples tienen husillos mltiples que se vuelven a alinear despus de

cada accionamiento.

Taladro:

El taladro es una mquina herramienta donde se mecanizan la mayora de

los agujeros que se hacen a las piezas en los talleres mecnicos. Destacan

estas mquinas por la sencillez de su manejo. Tienen dos movimientos: El

de rotacin de la broca que le imprime el motor elctrico de la mquina a

travs de una transmisin por poleas y engranajes, y el de avance de

penetracin de la broca, que puede realizarse de forma manual sensitiva o

de forma automtica, si incorpora transmisin para hacerlo.

Procesos de reduccion de masa|Maquinado

Se llama taladrar a la operacin de mecanizado que tiene por objeto

producir agujeros cilndricos en una pieza cualquiera, utilizando como

herramienta una broca. La operacin de taladrar se puede hacer con un

taladro porttil, con una mquina taladradora, en un torno, en una

fresadora, en un centro de mecanizado CNC o en una mandrinadora.

De todos los procesos de mecanizado, el taladrado es considerado como

uno de los procesos ms importantes debido a su amplio uso y facilidad de

realizacin, puesto que es una de las operaciones de mecanizado ms

sencillas de realizar y que se hace necesario en la mayora de componentes

que se fabrican.

Las taladradoras descritas en este artculo, se refieren bsicamente a las

utilizadas en las industrias metalrgicas para el mecanizado de metales,

otros tipos de taladradoras empleadas en la cimentaciones de edificios y

obras pblicas as como en sondeos mineros tienen otras caractersticas

muy diferentes y sern objeto de otros artculos especficos.

Fresadora:

La funcin de una maquina fresadora es desbastar material utilizando un

cortador o cortadores cilndricos que desbastan la pieza a fabricar,

utilizando los bordes afilados del cortador , y el corte se realiza moviendo

la pieza en por lo menos Tres ejes de movimiento.

Con este principio, se puede hacer prcticamente cualquier solido, previsto

que la maquina pueda utilizar los cortadores requeridos y pueda mover la

pieza a fabricar en todos los ejes que se requiera.

Procesos de reduccion de masa|Maquinado

Existiendo todo tipo de maquinas fresadoras, desde maquinas puramente

manuales con tres ejes de movimiento, hasta maquinas automticas

asistidas por computadora con 5 o mas ejes de movimiento.

Ejemplos de Uso

Fabricacin de:

Engranes, todo tipo y tamao, solidos con facetas Planas, solidos con

perforaciones y desbastes... etc

TIPOS DE FRESADORA

Fresadora horizontal

Utiliza fresas cilndricas que se montan sobre un eje horizontal accionado

por el cabezal de la mquina y apoyado por un extremo sobre dicho cabezal

y por el otro sobre un rodamiento situado en el puente deslizante

llamado carnero. Esta mquina permite realizar principalmente trabajos de

ranurado, con diferentes perfiles o formas de las ranuras.

Fresadora vertical

El eje del husillo est orientado verticalmente, perpendicular a la mesa de

trabajo. Las fresas de corte se montan en el husillo y giran sobre su eje. En

general, puede desplazarse verticalmente, bien el husillo, o bien la mesa, lo

que permite profundizar el corte. Hay dos tipos de fresadoras verticales:

las fresadoras de banco fijo o de bancada y las fresadoras de torreta o de

consola. En una fresadora de torreta, el husillo permanece estacionario

durante las operaciones de corte y la mesa se mueve tanto horizontalmente

como verticalmente. En las fresadoras de banco fijo, sin embargo, la mesa

se mueve slo perpendicularmente al husillo, mientras que el husillo en s

se mueve paralelamente a su propio eje.

Fresadora universal

Tiene un husillo principal para el acoplamiento de ejes portaherramientas

horizontales y un cabezal que se acopla a dicho husillo y que convierte la

mquina en una fresadora vertical. Su mbito de aplicacin est limitado

principalmente por el costo y por el tamao de las piezas que se pueden

trabajar. En las fresadoras universales, al igual que en las horizontales, el

puente es deslizante, conocido en el argot como carnero, puede

desplazarse de delante a detrs y viceversa sobre unas guas.

Procesos de reduccion de masa|Maquinado

Limadora

La limadora mecnica es una mquina herramienta para el mecanizado de

piezas por arranque de viruta, mediante el movimiento lineal alternativo de

la herramienta o movimiento de corte. La mesa que sujeta la pieza a

mecanizar realiza un movimiento de avance transversal, que puede ser

intermitente para realizar determinados trabajos, como la generacin de

una superficie plana o de ranuras equidistantes. Asimismo, tambin es

posible desplazar verticalmente la herramienta o la mesa, manual o

automticamente, para aumentar la profundidad de pasada.

La limadora mecnica permite el mecanizado de piezas pequeas y

medianas y, por su fcil manejo y bajo consumo energtico, es preferible su

uso al de otras mquinas herramienta para la generacin de superficies

planas de menos de 800 mm de longitud.

Cepilladora

La cepilladora es una mquina herramienta que realiza la operacin

mecnica de cepillado. Dicha operacin consiste en la elaboracin de

superficies planas, acanalamientos y otras formas geomtricas en las

piezas. La nica restriccin es que las superficies han de ser planas. La

cepilladora arranca el material haciendo pasar una herramienta de una

punta por la pieza a trabajar. Adems de este movimiento, la pieza tambin

Procesos de reduccion de masa|Maquinado

se mueve de tal forma que la herramienta siempre tenga material que

quitar.

Sierra

La sierra es una herramienta que sirve para cortar madera u otros

materiales. Consiste en una hoja con el filo dentado y se maneja a mano o

por otras fuentes de energa, como vapor, agua o electricidad. Segn el

material a cortar se utilizan diferentes tipos de hojas de sierra. De acuerdo

con la mitologa griega, fue inventada por Perdix, el sobrino de Ddalo.

Brochadora

Una brochadora es una mquina herramienta diseada y construida para

poder mecanizar ranuras. Para ello hace uso de brochas, herramientas de

corte multifilo.

El principio de funcionamiento de una brocha es como si fuese un buril

progresivo, donde a medida que avanza entra en funcionamiento un nuevo

buril, habiendo tantos como escalones tenga la brocha.

Procesos de reduccion de masa|Maquinado

El diseo de esta herramienta permite que, en el avance de la herramienta,

cada diente de la misma vaya cortando un poco de material en torno a 0,05

milmetros. Por tanto, la longitud de la brocha est limitada por la cantidad

de material que tiene que cortar.

Las brochadoras se utilizan para hacer los agujeros acanalados que tienen

muchos engranajes que se montan en cajas de velocidades para permitir su

desplazamiento cuando se efecta un cambio de velocidades.

Tambin se emplean estas mquinas para mecanizar el chavetero de

muchas poleas y engranajes fijos.

La brocha es una herramienta muy cara y delicada y por eso existen

chaveteros con dimensiones normalizadas y ejes estriados tambin

normalizados.

Procesos de reduccion de masa|Maquinado

Вам также может понравиться

- UF1213 - Técnicas de mecanizado y metrologíaОт EverandUF1213 - Técnicas de mecanizado y metrologíaРейтинг: 4 из 5 звезд4/5 (5)

- Teoría Del Maquinado de MetalesДокумент8 страницTeoría Del Maquinado de MetalesVeronica CandelariaОценок пока нет

- Teoría Del Maquinado de MetalesДокумент67 страницTeoría Del Maquinado de MetalesAnthony Quiroz Leon100% (1)

- Global de Cinemática y Física Resuelto (1 Bachillerato)Документ4 страницыGlobal de Cinemática y Física Resuelto (1 Bachillerato)Ivaj El HumanoОценок пока нет

- Teoria Del Maquinado. Parte 1 y 2Документ5 страницTeoria Del Maquinado. Parte 1 y 2Nathali BakerОценок пока нет

- Procesos de MaquinadoДокумент6 страницProcesos de Maquinado6grimmjowОценок пока нет

- Unidad 2 MaquinadosДокумент16 страницUnidad 2 MaquinadosAngel OrtbolОценок пока нет

- Teoría de Corte-1-5Документ6 страницTeoría de Corte-1-5Luis SantillanoОценок пока нет

- MaquinadosДокумент18 страницMaquinadosIvan Edd Hernandez SalazarОценок пока нет

- Teoria de Corte y Sus Aplicaciones en Procesos MecanicosДокумент15 страницTeoria de Corte y Sus Aplicaciones en Procesos MecanicosLuis SantillanoОценок пока нет

- Procesos de Corte de MaterialesДокумент23 страницыProcesos de Corte de MaterialesDIEGO ALEXANDER SALCEDO DELGADOОценок пока нет

- REMOCION DE MATERIAL Procesos de Manufactura 1Документ12 страницREMOCION DE MATERIAL Procesos de Manufactura 1Christine PericheОценок пока нет

- Introducción Máquinas y HerramientasДокумент14 страницIntroducción Máquinas y HerramientasRUBEN DARIO MENDOZA MEZAОценок пока нет

- Procesos de Fabricación 12 MecanizadoДокумент50 страницProcesos de Fabricación 12 MecanizadoEsteban David Mora ArellanoОценок пока нет

- Procesos Con Arranque de Viruta, en Materiales Metálicos y No MetálicosДокумент14 страницProcesos Con Arranque de Viruta, en Materiales Metálicos y No Metálicosantoniomendez252630Оценок пока нет

- Teoría de FresadoraДокумент8 страницTeoría de FresadoraLuis GCОценок пока нет

- Fabricacion de Materiales Ii - Procesos de MaquinadoДокумент19 страницFabricacion de Materiales Ii - Procesos de MaquinadoCalixto Cabrera MedranoОценок пока нет

- Teoria Mecanizado Clase 3 MeДокумент41 страницаTeoria Mecanizado Clase 3 MeJorge Alberto Moran SilvaОценок пока нет

- Descripción y Tipos de MaquinadoДокумент8 страницDescripción y Tipos de Maquinadorodrigo136100% (1)

- Teoría Del Maquinado de MetalesДокумент5 страницTeoría Del Maquinado de MetalesJesus GarciaОценок пока нет

- FresadoraДокумент17 страницFresadorabraulio cristian rodriguezОценок пока нет

- Recopilación Prácticas Manufactura Esime AzcapotzalcoДокумент24 страницыRecopilación Prácticas Manufactura Esime AzcapotzalcoBryant Paul Rivera DorianОценок пока нет

- Equivalencia Procedimientos Tecnicos 2do Año 2da EstapaДокумент24 страницыEquivalencia Procedimientos Tecnicos 2do Año 2da EstapaSebastian ZabalaОценок пока нет

- Informe de MecanizadoДокумент10 страницInforme de MecanizadoAndreitash A. M HernandezОценок пока нет

- Fresa DoraДокумент11 страницFresa DoraEscamillaBustamante JuanCarlosОценок пока нет

- Practica n1 Maquinas CNCДокумент30 страницPractica n1 Maquinas CNCJorge Alberto LumbrerasОценок пока нет

- Lubricación de Maquinado de MetalesДокумент13 страницLubricación de Maquinado de MetalesAlexander QuispeОценок пока нет

- Trabajo Práctico para Equivalencia de Procedimientos Técnicos 2 Año Técnica (3er Parte) 2 EtapaДокумент24 страницыTrabajo Práctico para Equivalencia de Procedimientos Técnicos 2 Año Técnica (3er Parte) 2 EtapaSebastian ZabalaОценок пока нет

- Reporte #7 de Lab Proceso FresadoraДокумент5 страницReporte #7 de Lab Proceso FresadoraJEAN CARLOS DE LEON JIMENEZОценок пока нет

- Apuntes Torno CNCДокумент15 страницApuntes Torno CNCnauj63Оценок пока нет

- Procesos Basicos de MaquinadoДокумент11 страницProcesos Basicos de MaquinadoGA EdgarОценок пока нет

- FRESADORAДокумент8 страницFRESADORAJonathanОценок пока нет

- Fresadora y TornoДокумент5 страницFresadora y Tornocastrejonchristopher0Оценок пока нет

- Proceso de Romocion de MaterialДокумент16 страницProceso de Romocion de MaterialDannie S. RamírezОценок пока нет

- Torneado y FresadoДокумент19 страницTorneado y FresadoJosue Arellano MohaОценок пока нет

- FresadoraДокумент12 страницFresadoraBryant CruzОценок пока нет

- Procesos de MaquinadoДокумент7 страницProcesos de MaquinadoEduardo BandaОценок пока нет

- Arranque de VirutaДокумент4 страницыArranque de VirutaGloria Espinoza0% (1)

- Aspectos Importantes Del MecanizadoДокумент6 страницAspectos Importantes Del MecanizadoMiguel Gonzales GamarraОценок пока нет

- UNIDAD 2 Procesos Con Arranque de VirutaДокумент7 страницUNIDAD 2 Procesos Con Arranque de VirutaUlises NajeraОценок пока нет

- Maquinado de MetalesДокумент57 страницMaquinado de MetalesJairo Alejandro Martinez Marin100% (2)

- FresadoraДокумент5 страницFresadoraJuan camilo Rosero acostaОценок пока нет

- La FresadoraДокумент9 страницLa FresadoraYanetОценок пока нет

- Teoría de CorteДокумент133 страницыTeoría de Cortecarloshugolety100% (5)

- Articulo Proceso de FresadoДокумент7 страницArticulo Proceso de Fresadojhonsuarez100% (2)

- Fresadora VerticalДокумент5 страницFresadora VerticalCamilo HernandezОценок пока нет

- Manu Fact UraДокумент8 страницManu Fact Uraedgararevir1234Оценок пока нет

- Proceso de Remocion de MaterialДокумент17 страницProceso de Remocion de Materialanalidiaguerra100% (1)

- PI Unidad 6 Mecanizado R - 0Документ44 страницыPI Unidad 6 Mecanizado R - 0Leandro ArchivoОценок пока нет

- Herramientas de Corte en Los Procesos de Arranque de VirutaДокумент6 страницHerramientas de Corte en Los Procesos de Arranque de VirutaFernando Castro RodríguezОценок пока нет

- INTRODUCCIONДокумент16 страницINTRODUCCIONDiana OrtizОценок пока нет

- MecanizadoДокумент23 страницыMecanizadoJusto Del Rio MorenoОценок пока нет

- Tema 1. INTRODUCCION AL MECANIZADOДокумент45 страницTema 1. INTRODUCCION AL MECANIZADOKelly RamonОценок пока нет

- Informe Taller Mecanizado de MetalesДокумент10 страницInforme Taller Mecanizado de MetalesNICOLAS VELASQUEZОценок пока нет

- Tarea 5Документ5 страницTarea 5Diego AristaОценок пока нет

- Descripción y Tipos de MaquinadoДокумент3 страницыDescripción y Tipos de MaquinadoMarcos Alfredo AbreuОценок пока нет

- Velocidad Remo C I OnДокумент2 страницыVelocidad Remo C I OnEdison Santiago0% (1)

- Teoria Del MecanizadoДокумент64 страницыTeoria Del MecanizadoWaly Jacinto MoriОценок пока нет

- Procesos de Maquinado Utilizados para Producir Formas RedondasДокумент27 страницProcesos de Maquinado Utilizados para Producir Formas RedondasCarlosSantanaОценок пока нет

- Elementos Del Proceso de MecanizadoДокумент10 страницElementos Del Proceso de MecanizadoRUBEN DARIO MENDOZA MEZAОценок пока нет

- Operaciones de máquinas-herramientas para punzonado y plegado. FMEH0209От EverandOperaciones de máquinas-herramientas para punzonado y plegado. FMEH0209Оценок пока нет

- Bases Postes - AsДокумент56 страницBases Postes - AsVictor Yarleque OlayaОценок пока нет

- Análisis NPR - TEcsupДокумент3 страницыAnálisis NPR - TEcsupVictor Yarleque OlayaОценок пока нет

- Pizarra de Videoconferencia 2 - TecsupДокумент3 страницыPizarra de Videoconferencia 2 - TecsupVictor Yarleque OlayaОценок пока нет

- Gonzáles AltamiranoДокумент5 страницGonzáles AltamiranoVictor Yarleque OlayaОценок пока нет

- FluidosДокумент22 страницыFluidosjaretesau0% (1)

- Instalaciones IndДокумент39 страницInstalaciones IndVictor Yarleque OlayaОценок пока нет

- Clase 2 Microcontrolador PIC y Generalidades MicroprocesadoresДокумент15 страницClase 2 Microcontrolador PIC y Generalidades MicroprocesadoresJuan Pablo OrtizОценок пока нет

- Manual FluidsimNДокумент385 страницManual FluidsimNDavid MondragonОценок пока нет

- Iván IllichДокумент5 страницIván IllichVictor Yarleque OlayaОценок пока нет

- FluidosДокумент22 страницыFluidosjaretesau0% (1)

- Examen Neumática PDFДокумент2 страницыExamen Neumática PDFRolando Mancilla FloresОценок пока нет

- FluidosДокумент22 страницыFluidosjaretesau0% (1)

- Sesion EstaticaДокумент14 страницSesion EstaticaStiv ParckОценок пока нет

- Problemas de EstáticaДокумент6 страницProblemas de EstáticaMatias SanchezОценок пока нет

- Distrito Vera Muro de ContenciónДокумент64 страницыDistrito Vera Muro de ContenciónLuz Piedad GallegoОценок пока нет

- Informe de Fisica Reverbero.....Документ7 страницInforme de Fisica Reverbero.....lisbeth PilatasigОценок пока нет

- Ejercicios de Transferencia de CalorДокумент11 страницEjercicios de Transferencia de CalorValve Anton V RОценок пока нет

- Problemas de Cinemática ResueltosДокумент36 страницProblemas de Cinemática ResueltosGui Per100% (1)

- 0000 00 00 Flexión Compuesta y Pandeo en Barras Rectas.Документ28 страниц0000 00 00 Flexión Compuesta y Pandeo en Barras Rectas.Renzo Cayo MancillaОценок пока нет

- Programa Riesgo Mecanico Ejemplo 2 1Документ11 страницPrograma Riesgo Mecanico Ejemplo 2 1Daniel Alturo GomezОценок пока нет

- 7 Plan de Clase 10° (Fisica - P4)Документ4 страницы7 Plan de Clase 10° (Fisica - P4)Mathias Rivas DurangoОценок пока нет

- Ficha de Trabajo Resumen Sistemas MaterialesДокумент4 страницыFicha de Trabajo Resumen Sistemas MaterialesLeo MonteroОценок пока нет

- Luis Guillermo, Marta .Документ8 страницLuis Guillermo, Marta .teresa calcutaОценок пока нет

- Mantenimiento de Maquinas de ConfeccionДокумент7 страницMantenimiento de Maquinas de ConfeccionZuhanny Cano ChamorroОценок пока нет

- 3 Leyes de NewtonДокумент1 страница3 Leyes de NewtonLorena AsetúnОценок пока нет

- 03 Sistemas de Transporte de Fluidos HidrocarburosДокумент21 страница03 Sistemas de Transporte de Fluidos Hidrocarburosandres trianaОценок пока нет

- Especificaciones Daikin ACQS-FДокумент1 страницаEspecificaciones Daikin ACQS-FGiulio NanniОценок пока нет

- Cuestionario Capitulo 6Документ9 страницCuestionario Capitulo 6David Almeida57% (7)

- Sistema de DireccionДокумент7 страницSistema de DireccionJhoan PortalesОценок пока нет

- PET - Precarga de Piñón de DiferencialДокумент1 страницаPET - Precarga de Piñón de DiferencialAntoni Jesus Gabriel Amesquita CardenasОценок пока нет

- Perforacion en Mineria SuperficialДокумент45 страницPerforacion en Mineria SuperficialVladimir García de Jesús100% (2)

- PC-004 Manometros de Deformación Elastica 2da Ed Jun 2012 PDFДокумент21 страницаPC-004 Manometros de Deformación Elastica 2da Ed Jun 2012 PDFMiguel Angel Pacahuala CristobalОценок пока нет

- Metodos de Analisis EstructuralДокумент3 страницыMetodos de Analisis EstructuralDaniel QuintanillaОценок пока нет

- MURO DE CONTENCION Chuquimal OkДокумент62 страницыMURO DE CONTENCION Chuquimal OkLeoncio Carrasco100% (1)

- Resistencia de Materiales II 2019 PDFДокумент306 страницResistencia de Materiales II 2019 PDFmorelia pregunteguiОценок пока нет

- Finales Roscardi Instalaciones 2Документ6 страницFinales Roscardi Instalaciones 2Agus SuarezОценок пока нет

- Ex - Final MC510 - Quinte-DaniloДокумент5 страницEx - Final MC510 - Quinte-DaniloDanilo PierreОценок пока нет

- Motores AuxiliaresДокумент6 страницMotores AuxiliaresKalid LunaОценок пока нет

- Asociacion Mexicana de Ingenieüos Mecanicos Y Electricistas, A. CДокумент53 страницыAsociacion Mexicana de Ingenieüos Mecanicos Y Electricistas, A. CGeovanny Patrick MorenoОценок пока нет

- Informe #5. Deri.. de La Ecuacion de Energia EspecificaДокумент15 страницInforme #5. Deri.. de La Ecuacion de Energia EspecificaMoniQue Romero AcostaОценок пока нет