Академический Документы

Профессиональный Документы

Культура Документы

Sbmo2002 03

Загружено:

Bruno CunhaОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Sbmo2002 03

Загружено:

Bruno CunhaАвторское право:

Доступные форматы

Forno Industrial de Microondas de 3 kW

Alimentado por Magnetrons de Uso Domstico

E. J. S. Pereira, J. T. Pinho

Grupo de Estudos e Desenvolvimento de Alternativas Energticas GEDAE/DEEC/CT/UFPA

Cx. Postal 8605, CEP 66075-900, Belm-PA. E-mail: ejsp@amazon.com.br, jtpinho@ufpa.br

Resumo Este trabalho apresenta o projeto de um forno

industrial de microondas, aplicado na indstria de secagem

de embalagens de produtos diversos, que utiliza vlvulas

magnetron para aplicaes domsticas como fontes

geradoras, visando reduo dos custos de implantao e

manuteno. destacada a capacidade do sistema operar

com apenas algumas das vlvulas em funcionamento.

produto e/ou situao. Entretanto, orientaes comuns para

todos os projetos podem ser apresentadas. Essas

orientaes dizem respeito fonte de potncia de

microondas, ao aplicador, aos sistemas de segurana, ao

sistema de transporte do produto, se for o caso,

blindagem das ondas eletromagnticas e aos sistemas de

refrigerao e exausto.

Palavras-chaves Aquecimento por microondas, forno de

microondas, vlvulas magnetron, aplicadores de microondas.

III. FONTE DE POTNCIA DE MICROONDAS

I. INTRODUO

O uso de energia eletromagntica para aquecimento de

materiais dieltricos, comeou a ganhar impulso com a

patente do primeiro forno de microondas em 1946 por

engenheiros da Raytheon Corporation, que apoiaram-se

nos efeitos observados pelo Dr. Percy Spencer, que

verificou a influncia de ondas eletromagnticas no

aquecimento de determinados materiais como chocolate,

ovo e milho de pipoca.

No Brasil, apenas nos anos 90 os fornos de microondas

passaram a ter uma participao mais significativa no

cotidiano dos consumidores.

Em aplicaes industriais, os fornos de microondas tm

participado com parcelas cada vez maiores no mercado.

Outras aplicaes tambm podem ser registradas: na

medicina, no tratamento de tumores de pele; na indstria

farmacutica, na secagem de comprimidos; na rea de

alimentos, na pasteurizao do leite e secagem de batatas;

na indstria de cosmticos, com a extrao de corantes e

leos.

O uso da energia de microondas, contudo, ainda visto

com alguma restrio pelos empresrios, que relutam em

adotar a tecnologia, seja por receio de uma rejeio de seus

produtos, ou pelo custo elevado de implantao do

sistema, desconsiderando os resultados benficos na

qualidade final e no tempo de processamento do produto

atravs das microondas.

II. PROJETO DO FORNO

Um sistema de aquecimento por microondas deve ser

construdo de acordo com o tipo do material a ser

processado, a quantidade do produto e o tempo desejado

para o processamento. Desse modo, o desenvolvimento e a

construo do sistema so quase que exclusivos para cada

E. J. S. Pereira, ejsp@amazon.com.br,J. T. Pinho,jtpinho@ufpa.br,

Tel -Fax +55-91-2111299.

O suporte financeiro para a execuo deste trabalho foi dado pela

Indstria Marlia de Auto Peas.

A fonte de microondas tem a funo de transformar

potncia AC 50/60 Hz em potncia de microondas. De um

modo geral, o sistema de gerao conta com uma vlvula

de microondas e sua fonte de alimentao prpria, alm de

controles para monitorao da operao da vlvula.

A vlvula de microondas usada deve atender prrequisitos como baixo custo, boa estabilidade em

freqncia e, principalmente, boa eficincia. De um modo

geral, as magnetrons, dependendo da aplicao a que se

destinam, apresentam eficincias que variam de 50% at

80%.

Neste trabalho optou-se por usar seis vlvulas

magnetron de uso domstico.

Cada uma das magnetrons, possui sua prpria fonte de

alimentao, permitindo a independncia no aquecimento

do filamento e na alimentao do circuito anodo/catodo. O

uso de fontes modulares contribui para que seja evitado

qualquer tipo de interferncia mtua entre as mesmas.

A alimentao responsvel pelo aquecimento do

filamento feita por meio de um transformador de alta

corrente e baixa tenso, 20 A/3,15 V, enquanto que o

circuito anodo/catodo alimentado atravs de um

transformador de alta tenso e baixa corrente, 2.000 V/0,5

A, e um estgio retificador/dobrador de tenso, colocado

no secundrio do transformador de alta tenso, que fornece

magnetron potncia DC pulsada de 4.000 Vrms.

No desenvolvimento da fonte de alimentao de cada

magnetron, levantou-se a caracterstica de impedncia de

sada do transformador de alta tenso, com auxlio do teste

de curto circuito.[1]

Observou-se que um valor mdio de 1,33 F para o

capacitor do estgio dobrador-retificador de tenso,

poderia garantir um melhor casamento na sada do

transformador de alta tenso. Assim, usou-se inicialmente

uma capacitncia de 1,86 F (dois capacitores de 0,93 F

em paralelo) no dobrador-retificador de tenso, j que

esses eram os disponveis no mercado local.

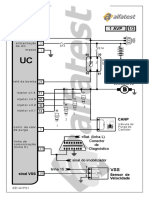

O sistema global de alimentao foi disposto em um

quadro eltrico, que comporta as seis fontes que acionam

as magnetrons do forno. As fontes

dispostas como mostrado na Fig. 1.

modulares so

Fig. 3 Vista lateral do aplicador, com o duto de

refrigerao aberto e sem as cargas dgua. [2]

Fig. 1 Vista frontal do quadro eltrico de alimentao. [2]

IV. APLICADOR DE MICROONDAS

O aplicador a parte do sistema onde efetivamente

acontece o processamento do produto.

evidente que a escolha do tipo do aplicador funo

do material a ser processado e que a eficincia do

processamento est intimamente associada ao aplicador

utilizado.

Neste trabalho optou-se por um aplicador contnuo, do

tipo cavidade ressonante multimodo. O material

processado, pasta de papel prensado com alta tangente de

perdas, tem um formato de calha, com seo reta em forma

de U, e transportado continuamente ao longo do

aplicador, por intermdio de uma esteira.

O aplicador tem trs metros de comprimento, seo reta

de 35 x 35 cm, e construdo em ao inox. Vistas frontal

interna e lateral externa do aplicador so mostradas nas

Figs. 2 e 3, respectivamente.

Os acessos de entrada e sada do aplicador so

parcialmente vedados por lminas fabricadas do mesmo

material do aplicador. Essas lminas permitem apenas a

passagem do produto, fazendo com que a energia

eletromagntica, at ento no aproveitada no

processamento, permanea em grande parte no interior do

aplicador e possa ser absorvida pelo material. Essa medida

diminui a fuga de energia do aplicador atravs de seus

acessos, reduzindo a energia absorvida pelas cargas

dgua. A Fig. 4 mostra uma das lminas localizadas nos

acessos do aplicador, onde observa-se o recorte para a

passagem do produto.

Fig. 4 Lmina de um dos acessos do aplicador. Recorte

na chapa em destaque.[2]

A energia chega ao aplicador vinda de seis magnetrons,

com potncias nominais de 900 W cada, e conduzida at

o interior do mesmo por seis guias de ondas.

A Fig. 5 apresenta a conexo guias de ondas-aplicadormagnetrons.

Fig. 2 Vista frontal interna do aplicador sem as cargas

dgua. Chapa de teflon em destaque.[2]

Fig. 5 - Conexes guia de ondas-aplicador-magnetron.[2]

Um ponto importante no projeto a definio do

nmero de magnetrons a serem usadas no processamento.

Pode-se usar uma vlvula de alta potncia ou mesmo

vrias de menor potncia. Uma vlvula de alta potncia

normalmente mais eficiente que uma outra menos potente.

Contudo, a ltima mais barata, mais fcil de adquirir no

mercado, necessita de menos acessrios para sua operao,

alm de que em uma eventual falha da vlvula, o processo

como um todo no ser paralisado, pois as outras estaro

operando. Essas vlvulas, entretanto, alm do

inconveniente da gerao de harmnicos, danosos a outros

equipamentos eletrnicos que estejam nas proximidades,

tambm bastante suscetvel interferncia mtua entre

vlvulas.

A distribuio de energia no interior do aplicador, de

modo mais uniforme possvel, uma exigncia que, em

geral, precisa ser atendida. Uma distribuio no uniforme

provoca os chamados pontos quentes e pontos frios no

sistema. Os primeiros podem ocasionar o fenmeno da

avalanche trmica e, conseqentemente, deteriorar o

produto. Os pontos frios so tambm indesejveis,

especialmente na esterilizao ou inativao enzimtica de

produtos alimentcios, j que bactrias e enzimas podem

resistir, se a temperatura no atingir um nvel mnimo no

material, tornando-o imprprio para o consumo, ou

diminuindo seu tempo de estocagem.

Na tentativa de garantir a uniformidade do

processamento, diversos estudos tm sido realizados[3,4,5]

mostrando que combinaes de tipos diferentes de

aquecimento,[6] alteraes no projeto da alimentao da

vlvula, do nmero e posicionamento das vlvulas usadas,

do tipo do aplicador, dos elementos de acoplamento

vlvula-aplicador, etc., so recursos importantes aos quais

se pode recorrer.

Modificaes na fonte de alimentao, com o uso de

freqncias maiores que 2.450 MHz,[7] ou via controle de

fase independente das diversas fontes, no caso de mltiplas

vlvulas,[8,9] so possveis; porm, o custo de sua

implementao invariavelmente alto.

Quando se opta pelo uso de vrias vlvulas, imagina-se

que distribui-se melhor a energia no aplicador. Contudo, o

posicionamento das vlvulas com relao ao aplicador e o

modo de acopl-las a esse ltimo, influenciam fortemente

na intensidade e na forma da distribuio da energia no

aplicador.

No que concerne ao acoplamento das vlvulas ao

aplicador,

optou-se

por

aberturas

retangulares

longitudinais na parede inferior do mesmo.

Para o posicionamento das fendas, considerou-se

apenas a irradiao da energia em um aplicador oco,

desprezando-se

a

influncia

do

material

em

processamento, o acoplamento entre as fendas,[10] e a

usinagem imprecisa das referidas fendas.

A Fig. 6 apresenta uma vista frontal do aplicador,

destacando algumas das fendas de acoplamento.

Fig. 6 Destaque para as aberturas de acoplamento na

parede inferior do aplicador.[2]

V. SEO DE ACOPLAMENTO

O guia de ondas foi construdo objetivando diminuir ao

mximo o acoplamento entre as magnetrons, bem como

minimizar a perda de retorno no acoplamento da energia

da magnetron para o aplicador.

O guia de acoplamento foi dimensionado de modo que a

distncia entre os centros das aberturas no guia, aberturas

para insero da antena da magnetron e para acoplamento

com o aplicador, fossem separadas de um mltiplo de

g/2.[11] Esta situao proporciona um mximo de campo

eltrico no centro da abertura de acoplamento com o

aplicador. O tamanho e a posio final das aberturas, face

impreciso na construo do guia, foram ajustadas

empiricamente, a partir dos dados de S11 (perda de retorno

medidos.

A obteno dos valores de S11 foi realizada conectandose um analisador de redes HP, modelo 8720D, a um guia

de acoplamento associado a uma estrutura que simula a

emisso do sinal de microondas na sada da magnetron.

Essa estrutura composta pela antena da magnetron,

acoplada a um conector tipo N-fmea.

A Fig. 7 mostra a montagem usada para medio de S11.

Fig. 7 - Montagem usada para medio de S11.[2]

O grfico representativo das medies realizadas para o

parmetro S11 mostrado na Fig. 8.

VII. BLINDAGEM DOS ACESSOS

Neste trabalho usou-se uma carga dgua em cada

acesso. Cada uma delas com 50 cm de comprimento e uma

lmina dgua de 5 cm em qualquer das dimenses que

circundam os acessos.

A Fig. 9 ilustra a estrutura de blindagem para os acessos

do aplicador.

S 11

-10

-20

-30

-40

2,0

2,2

2,4

2,6

2,8

3,0

Freq n c ia (GHz)

Fig. 8 S11 (dB) x freqncia em um guia de acoplamento.

Cada par guia de ondas-magnetron opera de modo

independente dos demais, permitindo, assim, que o sistema

possa funcionar com um nmero varivel de vlvulas,

alm de proporcionar a continuidade do processo, caso

uma das fontes venha a falhar.

VI. REFRIGERAO E EXAUSTO

A refrigerao da vlvula de microondas precisa ser

eficiente, sob pena da mesma ter sua vida til reduzida, ou

mesmo vir a queimar rapidamente por superaquecimento.

A refrigerao a gua , sem dvida, mais eficiente que

a ar forado. Contudo, exige uma estrutura melhor

elaborada para o encanamento e a circulao da gua, o

que acaba por encarecer a vlvula e o sistema como um

todo.

Neste trabalho, apesar da vantagem da refrigerao a

gua, as seis magnetrons foram refrigeradas trs a trs, por

um microventilador.

O sistema conta ainda com um exaustor para o quadro

eltrico de alimentao das magnetrons. Isso se fez

necessrio devido presena do transformador de alta

tenso na fonte de alimentao modular de cada vlvula. A

exausto feita atravs de um ventilador igual aos usados

no duto de ventilao das magnetrons.

Um segundo exaustor compe o sistema, e est

colocado em uma coifa sobre a parede superior do

aplicador. A parede superior constituda de uma chapa

perfurada com orifcios circulares de 3 mm de dimetro e

espaamento mnimo de 2 mm entre eles. O exaustor foi

escolhido para exaurir o volume de ar do aplicador em

aproximadamente 1 segundo. Essa taxa de exausto

necessria, porque durante o processamento, o produto

libera vapor e gs inflamvel, que, por uma questo de

segurana, deve ser removido do aplicador o mais

rapidamente possvel.

O uso da chapa superior perfurada, com orifcios

circulares de 3 mm de dimetro, no contribui de modo

significativo, na freqncia de 2,45 GHz, para a fuga de

energia do aplicador. Os clculos realizados mostraram

que a perda de transmisso atravs da chapa da ordem de

51 dB, o que resulta em uma excelente adequao da

soluo usada ao projeto.

Fig. 9 Carga dgua isolada, para blindagem nos acessos

do aplicador.[2]

VIII. TESTES E RESULTADOS

O conhecimento da potncia desenvolvida no aplicador,

bem como o modo como esta se distribui no seu interior,

importante para um melhor controle na qualidade do

produto processado. Desse modo, realizou-se uma srie de

testes de potncia, com cargas dgua distribudas ao longo

do interior do aplicador, com uma, mais de uma, ou todas

as vlvulas ligadas. Tambm testou-se o uso de

capacitncias diferentes, 0,93 F/2200 V ou 1,86 F/2200

V, nas fontes modulares do sistema.

Dois conjuntos de testes foram realizados com quatro

recipientes refratrios fixos. O primeiro usou recipientes

contendo, em mdia, 400 g de gua cada um, enquanto que

no segundo, os quatro recipientes continham 310 g de gua

cada. Os recipientes foram distribudos uniformemente no

aplicador, separados por uma distncia de 60 cm entre o

centro de um recipiente e seu(s) adjacente(s). Os testes

foram realizados, com todas as seis fontes ligadas, em um

intervalo de tempo de dez minutos, considerando, em um

primeiro momento, o uso de uma capacitncia de 0,93

F/2200 V no estgio dobrador-retificador de tenso e,

posteriormente, uma capacitncia de 1,86 F/2200 V.

Os resultados mostraram, no primeiro caso, uma

potncia de 1.613,25 W, desenvolvida no aplicador,

enquanto que na segunda situao, a potncia verificada

foi de 2.630,23 W. Assim, o aumento da potncia foi de 63

%. Essas medies foram realizadas apenas com os

recipientes de gua, sem outros componentes do forno,

como a esteira transportadora e as cargas d'gua nas

extremidades do aplicador.

A Fig. 10 apresenta a potncia absorvida em cada um

dos recipientes, alm da potncia total entregue ao

aplicador quando usou-se a capacitncia de 1,86F.

Teste de Potncia

3000

Potncia (W)

2500

2000

1500

1000

500

0

Potncia (W)

Recipiente Recipiente Recipiente Recipiente

1

2

3

4

623,48

678,02

731,58

597,15

Potncia

Total

2.630,23

Fig. 10 Distribuio de potncia em diferentes posies

no aplicador (C = 1,86 F).[2]

Em ambos os casos, os recipientes mais ao centro do

aplicador (2 e 3), absorveram mais potncia. A potncia

total aumentou 63% quando se usou a capacitncia de

1,86F em relao ao caso com a capacitncia de 0,93F.

Os testes de refrigerao das vlvulas bem como de

exausto do aplicador mostraram-se bastante eficientes.

Aps a instalao do forno no local de realizao dos

testes finais (Fig. 11), novos testes de potncia foram

realizados sob condies reais de operao, j incluindo o

produto a ser processado, a esteira transportadora e as

cargas dgua nas extremidades do aplicador. Nesta

situao a potncia desenvolvida no forno foi de 3,3 kW.

Fig. 11 - Forno instalado em seu local de testes finais.

IX. CONCLUSES

A realizao dos testes preliminares com o forno em

condies reais de operao demonstraram que o uso de

vlvulas magnetron de uso domstico bastante vivel,

quer pela facilidade de manuteno, quer pelo baixo custo

de reposio de peas. A utilizao de fontes modulares

tornou a substituio das prprias fontes, bem como das

magnetrons bastante simples e funcional.

Observou-se ainda que, em funo do contedo de

umidade do produto, cuja composio qumica ainda se

encontra em fase de testes, essa potncia pode no ser

suficiente para obter o grau de secagem desejada.

Dependendo da composio final, a ser ainda determinada,

a potncia do forno poder ter que ser aumentada

significativamente.

O forno ainda pode ser melhorado, tomando-se algumas

medidas, tais como otimizar o dimensionamento e a

disposio das fendas de acoplamento no aplicador,

melhorar a usinagem e a soldagem das peas constituintes

do forno, usar o capacitor de alta tenso com um valor

mais prximo do calculado.

REFERNCIAS

[1] E. J. S. Pereira. J. T. Pinho, Prottipo de Forno Industrial de Baixo

Custo, IX SBMO, Joo Pessoa-PB, 2000.

[2] E. J. S. Pereira, Prottipo de Forno Industrial por Microondas,

Dissertao de Mestrado apresentada em janeiro de 2001 na Universidade

Federal do Par.

[3] T. V. C. T. and, C. H. Reader, Understanding Microwave Heating

Cavities, Artech House, 2000.

[4] H. S. Hauck, Design Considerations for Microwave Oven,

Microwave Journal, 1980, pp. 44-50.

[5] J. Chang and M. Brodwin, A New Applicator for Efficient Uniform

Heating Using a Circular Cylindrical Geometry, Journal of Microwave

Power and Electromagnetic Energy, Vol. 28, N0 1, 1993, pp. 32-40.

[6] F. C. R. Wroe, Scaling up the Microwave Firing of Ceramics,

Microwaves: Theory and Application in Materials Processing II, Ceramic

Transactions, Vol. 36, 1993, pp. 449-457.

[7] H. D. Kimrey et al., Microwave Sintering of Zirconia-toughened

Alumina Composites, Microwave Processing of Materials II (Mat. Res.

Soc. Symp. Proc.), Vol. 189, 1991, pp. 243-255.

[8] A. C. Johnson et al., Use of a Variable Frequency Microwave

Furnace for Large-Area, Uniform Processing, Microwaves: Theory and

Application in Materials Processing II, Ceramic Transactions, Vol. 36,

1993, pp. 563-570.

[9] R. J. Lauf et al., 2 to 18 GHz Broadband Microwave Heating

Systems, Microwave Journal, Nov., 1993, pp. 24-34.

[10] R. S. Elliott, The Design of Small Slot Arrays, IEEE Transactions

on Antennas and Propagation, Vol. AP-26, N0 2, Mar., 1978, pp. 214219.

[11] J. Thuery, Microwaves: Industrial, Scientific and Medical

Applications, Artech-House, 1992, pp. 19-21.

Вам также может понравиться

- Modelo de PMOCДокумент15 страницModelo de PMOCBruno Cunha100% (5)

- Modelo de PMOCДокумент6 страницModelo de PMOCLeonardo Rodrigues100% (2)

- Dashboard Índice de CorretivaДокумент17 страницDashboard Índice de CorretivaBruno Cunha100% (1)

- NA-UV-001-det Fosforo em Oleos VegetaisДокумент2 страницыNA-UV-001-det Fosforo em Oleos VegetaisAndrea Reis100% (2)

- Regra de Três CompostaДокумент4 страницыRegra de Três CompostaAndre Azul100% (1)

- Detalhes de Madeiramento para CoberturaДокумент10 страницDetalhes de Madeiramento para CoberturaOtávio Martins100% (1)

- Pigmento Iron WorksДокумент36 страницPigmento Iron WorksAna Paula Pereira Cunha100% (2)

- Introdução Às Operações UnitáriasДокумент31 страницаIntrodução Às Operações UnitáriasEduardo CastroОценок пока нет

- Nenhum Olhar, de José Luís PeixotoДокумент14 страницNenhum Olhar, de José Luís PeixotoEditora Dublinense100% (1)

- Gol 1.8 1Документ3 страницыGol 1.8 1Luis Naranjo Tipán70% (10)

- Razões EquivalentesДокумент5 страницRazões Equivalentesdhyana666Оценок пока нет

- FT Stralis SДокумент6 страницFT Stralis SPaulo CaladoОценок пока нет

- Dash Segurança Do TrabalhoДокумент17 страницDash Segurança Do TrabalhoBruno Cunha100% (1)

- Modelo de LaudoДокумент1 страницаModelo de Laudoanon_353686984Оценок пока нет

- Aplicação Do TPM em CaldeirasДокумент146 страницAplicação Do TPM em CaldeirasBruno CunhaОценок пока нет

- Teste de Bombas de Incendio Boletim TecnicoДокумент3 страницыTeste de Bombas de Incendio Boletim TecnicoBruno Cunha100% (1)

- Ferramentas Da Qualidade - ProducaoДокумент81 страницаFerramentas Da Qualidade - ProducaoBruno CunhaОценок пока нет

- Acidente Concorde (Manutençao de Aeronaves)Документ10 страницAcidente Concorde (Manutençao de Aeronaves)Guilherme PapiniОценок пока нет

- 1 Estudo Dirigido Cap 1 e 2 PauloAndreДокумент4 страницы1 Estudo Dirigido Cap 1 e 2 PauloAndreYabuki ShingoОценок пока нет

- HidroestáticaДокумент22 страницыHidroestáticajoaobezerraОценок пока нет

- Aula 04 - Dinâmica de Corpos Rígidos - Parte 1 - TranslaçãoДокумент16 страницAula 04 - Dinâmica de Corpos Rígidos - Parte 1 - TranslaçãoMatheus Gama FonsecaОценок пока нет

- Ficha Reacções Químicas 8º AnoДокумент4 страницыFicha Reacções Químicas 8º Anoelisabetemadureira100% (1)

- Como Evitar Microfonia em AudioДокумент4 страницыComo Evitar Microfonia em AudioRodrigoMoogОценок пока нет

- 19fd4 IOM Split Cassette Carrier J 12 13 ViewДокумент80 страниц19fd4 IOM Split Cassette Carrier J 12 13 ViewMagnun OliveiraОценок пока нет

- Werner HeisenbergДокумент3 страницыWerner HeisenbergallahukmareОценок пока нет

- Propriedades Elétricas e Magnéticas Dos MateriaisДокумент47 страницPropriedades Elétricas e Magnéticas Dos Materiaisnunes14Оценок пока нет

- PP - Forças - Causas de MovimentoДокумент81 страницаPP - Forças - Causas de MovimentoprofdanielcostaОценок пока нет

- Exercícios de Química - CÁLCULO DO NOX - Natan 2 Série Ensino MédioДокумент1 страницаExercícios de Química - CÁLCULO DO NOX - Natan 2 Série Ensino MédioVanderlei NJОценок пока нет

- Lista de Exercícios de QuímicaДокумент6 страницLista de Exercícios de QuímicaJuliana LeiteОценок пока нет

- AA - 08 - Modelos de Avaliação de RiscosДокумент10 страницAA - 08 - Modelos de Avaliação de Riscoss.marquesОценок пока нет

- Apostila Vibracoes BoscoДокумент126 страницApostila Vibracoes BoscoThales Ranniere100% (1)

- F-129 - Amortecedor Vibração Vortx - VSDДокумент4 страницыF-129 - Amortecedor Vibração Vortx - VSDDavid OliveiraОценок пока нет

- Relatório - Prática 2 (Evidências de Transformações Químicas)Документ7 страницRelatório - Prática 2 (Evidências de Transformações Químicas)stephanieclcordovaОценок пока нет

- 555 Triac-TCA785Документ60 страниц555 Triac-TCA785David AlcantaraОценок пока нет

- TD 955 ManualДокумент12 страницTD 955 ManualErlon Alex da Guia Silva Da GuiaОценок пока нет

- Relatorio 04 - FinalДокумент14 страницRelatorio 04 - Finalwillisson santosОценок пока нет

- Manual GAT PDFДокумент23 страницыManual GAT PDFDaniela MeirelesОценок пока нет

- Introdução Quimica OrganicaДокумент18 страницIntrodução Quimica OrganicaAgostinho CachapaОценок пока нет