Академический Документы

Профессиональный Документы

Культура Документы

Tema 2.2

Загружено:

carlosАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Tema 2.2

Загружено:

carlosАвторское право:

Доступные форматы

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

ielc-libya.com

Empresa

Tema 2. Planificacin Estratgica. DEP

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Tema 2: Planificacin Estratgica

Guin

Localizacin

Distribucin en Planta. Principios

Tipos de Distribucin

Orientacin al producto

Orientacin al proceso

Disposiciones hbridas

Orientacin por Proyecto

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

DEP. Introduccin

La DEP / layout:

Es la distribucin relativa de la maquinaria / instalaciones

Es una decisin que se toma en el L/P (estratgica)

Afecta al flujo de materiales

En ocasiones se puede plantear una Re-DEP. Algunos sntomas

Congestin y Deficiente utilizacin del espacio

Acumulacin excesiva de inventario en proceso (WIP)

Excesivas distancias a recorrer en el flujo de trabajo

Accidentes laborales

Dificultad en el control de las operaciones,

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

DEP. Principios

La DEP se basa en una serie de principios (sentido comn), aunque para

aplicarlos correctamente puede no ser fcil

1.

Unidad: alcanzar integracin del todos los elementos o factores implicados en la unidad

productiva

Todos los Departamentos han de ser considerados

2.

Circulacin Mnima: recorridos de materiales y personas lo ms corto posible.

3.

Seguridad: Debe garantizar la seguridad, satisfaccin y comodidad del personal

4.

Flexibilidad: Para adaptarse a los cambios en las circunstancias.

Depender de la habilidad para pronosticar cambios

5.

Economa: Minimizar los costes derivados de la inversin en equipos y el tiempo de

produccin total.

6.

Mantenibilidad y Fiabilidad: Tener en cuenta la tasa de desgaste y fiabilidad del

sistema

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

DEP. Factores

Una correcta DEP se ve afectada por diferentes Factores

Materiales:

1.

1.

Las caractersticas F-Q pueden determinar las soluciones de DEP

1.

2.

El flujo de los productos (semielaborados)

1.

Pej: Minimizando distancias (No aaden valor al producto final), secuencia de

operaciones,

Maquinaria e Instalaciones:

2.

1.

A tener en cuenta las caractersticas F.

1.

2.

Pej: Dimensiones: ancho, alto,; peso; necesidades de espacio auxiliar tareas

mantenimiento,

Necesidad de Elementos e instalaciones auxiliares

1.

2.

Pej: Almacenamiento en vertical (Cmaras frigorficas de Verdura de temporada)

Pej: Una mquina de inyeccin de plstico, emplea aire comprimido, Dnde ubicar la

instalacin?

Pej: Donde colocar las matrices de la mquina de inyeccin

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

DEP. Factores

Mano de Obra

3.

1.

Aspectos F.

1.

2.

2.

Factores Ambientales y de Entorno

1.

2.

3.

Pej: Condiciones de Trabajo (T, Humedad, ventilacin,, fatiga, descansos)

Pej: Condiciones de Seguridad, Distancias de Seguridad,

Aspectos Motivacionales

1.

Pej: Espacio necesario para maniobrar

Pej: Tareas de Mantenimiento

Pej: Monotona de las tareas (relacin directa con la DEP), cualificacin, flexibilidad,

promocin,

Pedro L. Gonzlez-R

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Tipos de DEP

La DEP est muy relacionada o queda condicionada por el

Producto y su Sistema de Produccin.

Suelen identificarse 4 formas bsicas de DEP:

DEP por Producto: asociado a configuraciones continuas o repetitivas

Puestos de Trabajo a continuacin el uno del otro

DEP por Proceso: asociada a configuraciones por lotes

Equipos que realizan la misma actividad en el mismo rea

DEP por Posicin Fija: asociados a configuraciones por proyecto

Equipos en torno a producto ubicado en posicin fija

DEP Hbridas: mezcla de DEP por producto y por procesos

Se agrupan familias de productos, formando clulas de fabricacin

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

DEP por Producto

Asociadas a configuraciones continuas o repetitivas en lo que se denominan

Cadenas de Montaje.

Dicha configuracin permite producir

una elevada cantidad de producto

objeto de alcanzar economas de escala

En contraprestacin,

la variedad suele ser reducida.

Principal decisin: Equilibrado

Ejemplos:

Cadenas de montaje

Plantas de Procesos Qumicos

Embotellado de gaseosas,

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

DEP por Producto

La DEP viene determinada por la sucesin de las actividades, intentando que

estn los ms prximas posible.

Diferentes configuraciones, el flujo de trabajo puede adaptarse a

diferentes formas

condicionadas por puntos I/O

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

DEP por Producto

Ventajas:

WIP reducido

Tiempos de fabricacin reducidos

Planificacin y Control de la Produccin sencillos

Tareas especializadas

Bajo coste unitario (Economas de Escala)

Inconvenientes:

Reducida Flexibilidad de los procesos

admite poca variedad

Inversin muy elevada

Elevado coste de los equipos, Mano de Obra, mto,

Monotona en las tareas

Rotacin trabajadores

Fiabilidad Cuestionable

El paro de una mquina implica el paro de la lnea

10

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Equilibrado de la Lnea

Conceptos previos

Takt time (TT)

Mide el ritmo la cual deberamos producir para satisfacer la demanda

cadencia o ritmo [seg / ud]

IOT

TT =

Tiempo Productivo Diario

Demanda Diaria

Inter-output-time (a veces llamado TC)

Es el ritmo real al que producimos

Produccin

IOT = 3s

Produccin

IOT = 2s

Cliente

TT = 2s

Cliente

TT = 3s

Nunca se alcanzar la demanda

Demanda Insatisfecha

Se produce a un ritmo mayor del demandado

El sistema se tendr que detener parte de la

jornada

Objetivo

Produccin

IOT = TT

11

Equilibrado

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Ejemplo Clculo del Takt Time

Datos empresa:

Demanda: 30.000 uds/mes (se considera mes de 20 das laborales)

Trabajan 1 turno de 8 horas

Tiempo descanso: 15% de la jornada

Tiempo Productivo Diario:

s

h

s

s

TPD

=

8

3600

(

1

0

.

15

)

=

24

.

480

da

h

da

da

Demanda Diaria:

Takt Time:

uds

uds 1[mes]

uds

DD

=

30

.

000

=

1

.

500

mes 20 [das ]

da

da

TT =

12

24.480 [ s / da ]

= 16.32 [s / ud ]

1.500 [uds / da ]

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Mtodos para alcanzar el TT

Supongamos en el que TT < IOT

PROCESO

Cmo conseguir fabricar para alcanzar la demanda del cliente?

1. Paralelizacin

De Estaciones CB y aquellas cuyo tp > TT

Inconveniente: Costoso

2. Divisin del Trabajo

Dividir el proceso de fabricacin actividades de corta duracin

P1

P1 y P2 < TT

P2

Agrupar las diferentes actividades para que produzcan al ritmo del TT

Inconvenientes:

Ventajas:

Especializacin

Aparicin de Tiempos Muertos

Sincronizacin

Paro Lnea

Rendimiento

Equilibrado

P1

P2

Reduccin WIP

Control del Proceso

Duracin

13

~TT

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Nmero Mnimo de Estaciones (NME)

Tp

Clculo

Tiempo Total Tareas Tareas i

NME =

=

TT

TT

Habitualmente no es entero:

N = NME

Ejemplo:

Supongamos la produccin de un circuito electrnico que emplea los siguientes tiempos

de proceso: 30, 25, 24, 29, 20.

Si el TT es de 33 s

Tp

NME =

14

Tareas i

TT

128

= 3.8 N = 4

33

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Eficiencia y Tiempo Muerto de una Solucin

Determinacin de la Eficiencia de la Lnea (E%)

Se obtiene como el cociente entre el tiempo necesario para producir y el Tiempo Real

invertido (incluidos tiempos muertos)

Tp

E (%) =

Tp

Tareas i

TIdeal

Tareas i

N TT

Determinacin del Tiempo Muerto (TM)

Es la diferencia entre el Tiempo Real invertido y el tiempo necesario para producir

TM = TIdeal

Tp

Tareas i

15

= N TT

Tp

Tareas i

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Algoritmo de Hegelson y Birnie

Pasos

1.

Asignar pesos a cada una de las actividades

Wi = suma de los TP de actividades posteriores

2.

3.

4.

Ordenar las tareas en orden decreciente al peso

Abrir una estacin (tiempo disponible = takt time)

Hasta que no queden tareas:

4.1 Elegir tareas candidatas para la estacin

- Duracin menor o igual que el tiempo disponible,

- Tareas precedentes deben haberse realizado

Si no hay candidatas, abrir una nueva estacin (Ir a 3)

4.2 Seleccionar, entre las candidatas, la de mayor peso

4.3 Calcular nuevo tiempo disponible = inicial duracin tarea seleccionada

16

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Ejemplo Equilibrado Lnea

Proceso

Produccin

Depsitos, 9 s

Pegado pegatina

de medidas, 8 s

Conexin elctrica

Resistencia interruptor

y cableado, 18 s

Produccin

Carcasa, 10 s

Ensamble Circuito,

15 s

Conexin tubos

interiores, 10 s

Montaje del

depsito, 15 s

Montaje soporte

filtro, 7 s

Colocacin de

jarra, 5 s

10

Test final, 35 s

11

Embalaje, 43 s

Datos empresa:

1.

Demanda: 20.680 uds/mes

17

se considera mes de 20 das laborales

2.

Trabajan 2 turnos de 8 horas

3.

Tiempo descanso: 12 % de la jornada

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Solucin

Tiempo Productivo Diario:

s

h

s

s

TPD

=

2

3600

(

1

0

.

12

)

=

50

.

688

da

h

da

da

Demanda Diaria:

uds

uds 1[mes]

uds

DD

= 20.680 mes 20 [das ] = 1.034 da

da

Takt Time:

TT =

18

50.688 [ s / da ]

= 49.021[s / ud ] 49 [s / ud ]

1.034 [uds / da ]

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Tiempo Proc. Total y NME

Tiempo de Proceso Total

Tp

= 175

Tareas i

Nmero Mnimo de Estaciones

Tp

Tiempo Total Tareas Tareas i

=

NME =

TT

TT

19

175

=

= 3.49

49

N = NME = 3.49 = 4

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Clculo de los Pesos

Orden tareas por peso

20

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Clculo H&B

Puesto

Puesto 1

Tiempo

Disponible

Tareas Candidatas

Comentarios

Seleccin Tiempo Asignado

49

2(148), 1(140), 5 (122)

Son las nicas por precedencia

18

31

1(140), 5 (122)

No hay ms candidatos para el tiempo restante de 31s y

teniendo en cuenta las precedencias

10

21

3(130), 5 (122)

No hay ms candidatos para el tiempo restante de 21s y

teniendo en cuenta las precedencias

15

TM

"-"

No hay ms candidatos para el tiempo restante de 6s y

teniendo en cuenta las precedencias

Puesto 2

49

5 (122), 4(115)

Son las nicas por precedencia

40

30

22

7

4 (115), 6 (113)

6(113)

7(105)

8(90)

Son las nicas por precedencia

4

6

7

8

10

8

15

7

TM

"-"

No hay ms tiempo disponible

Puesto 3

49

9(83)

Es la nica por precedencia

44

10(78)

Es la nica por precedencia

10

35

TM

"-"

La nica candidata es la 11 no entra por tiempo

Puesto 4

TM

49

6

11

43

21

11(43)

Es la nica por precedencia

"-"

Total Tiempo Muerto (s) 21

Tiempo Real 4*TT = 4* 49 196

Sum TP 175

Diferencia TM 21

Eficiencia 89,29

Pedro L. Gonzlez-R

Tiempo por

seccin

43

49

40

43

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Resultados H&B

5

ST 1

6

4

ST 2

Diagrama de Equilibrado

8

TT=49s

9

10

ST 4

22

11

ST 3

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

DEP por Proceso

Se adopta cuando la produccin se organiza por lotes.

Personal y equipos que realizan la misma funcin

se agrupan en mismo rea: Talleres.

23

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

DEP por Proceso

Los tems se mueven entre diferentes reas de acuerdo a una secuencia de

operacin.

La variedad supondr diversas secuencias de operaciones.

Se incrementa la diversidad a costa de reducir el nmero

Ejemplos: Talleres clsicos, Hospitales, Talleres de mantenimiento.

24

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

DEP por Proceso

Ventajas:

Flexibilidad en el proceso

Versatilidad de equipos

Personal Cualificado

Menor inversin en equipos

Mayor Robustez

el paro de una mquina no implica la parada del proceso

Trabajos diversificados

incrementa la satisfaccin operarios

Inconvenientes:

Baja eficiencia en el manejo de materiales

Elevados Tiempos de Ejecucin

el material pasa el 95% del tiempo en zonas

de espera para ser procesados

Por tanto una baja productividad

Dificultad en tareas de Planificacin y Control de la Produccin

Lo anterior implica un coste unitario elevado

25

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

SLP (Systematic Layout Planning)

Fases

Recoleccin de datos

Consideraciones Cuantitativas y Cualitativas

Diagrama de Relaciones

Necesidades de espacio y limitaciones

Diagrama de Relacin de Espacios

Seleccin

26

Pedro L. Gonzlez-R

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Recoleccin de Datos

La Cantidad y Variedad a menudo dictaminan la Organizacin y Distribucin

del Proceso Productivo (Producto, Proceso, Clulas).

Mediante Anlisis de Pareto (P-Q)

justificar

100

90

Observaciones:

80

70

60

20 % tems Constituyen

> 80 % Demanda

50

40

30

20

10

0

C

27

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Consideraciones Cuantitativas y Cualitativas

Datos Cuantitativos: Tablas o Matrices From-To

De intensidades de Trfico: representa el flujo (n manutenciones) entre diferentes

centros de actividad en un periodo de tiempo.

Informacin Cualitativa, difcil de cuantificar

Conveniencia de agrupacin de secciones

Ej. reas de recepcin y ventas

compartir instalaciones comunes

Conveniencia en la separacin

Ej. Procesos que transmiten vibraciones, calor,

La informacin se resume en: grfico o matriz triangular REL-Chart

28

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

REL-Chart

Se cruzan las secciones

asignando:

Una letra (Grado de Importancia en la relacin)

Un nmero (motivo)

29

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Diagrama de Relaciones

Combina Relaciones Cualitativas y datos Cualitativos

Cada seccin se representa mediante un cuadrado

Se emplean diferentes conectores atendiendo al tipo de relacin obtenida en

el REL-Chart

Tcnicas para establecer Disposicin de partida: Planes de Bloque

30

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Necesidades de Espacio

Diferentes formas de estimar los requerimientos de espacio

Estimaciones basadas en dimensiones de la maquinaria

Espacio necesario para los operarios

Espacio necesario para el manejo de material

Espacio necesario para el almacenamiento

Un posible mtodo, considera:

SE: Superficie Esttica: mquinas y puestos de trabajo

SG: Junto a este se reserva el espacio necesario para que los operarios realicen las

tareas, coloquen materiales y herramientas (Superficie de Gravitacin)

n = n de lados accesibles de las mquinas

31

Pedro L. Gonzlez-R

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Necesidades de Espacio

Por otra parte:

SV: Superficie de Evolucin: considera el espacio para el recorrido de materiales y

operarios

0.05 < k < 3

(Dependiendo del

tipo de Industria)

Finalmente:

ST: Superficie Total: necesidades totales de espacio

32

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Limitaciones de Espacio

Hay que considerar las limitaciones de espacio

Si se va a partir de una fbrica existente:

Ms limitaciones de espacio

Si es de nueva construccin:

Mayor margen

Debe ser diseada para acomodar los flujos

En ocasiones, limitaciones financieras

33

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Diagrama de Relacin de Espacios

El Diagrama de Relaciones simplifica el problema de la

Distribucin relativa, considerando secciones de igual tamao

El Diagrama de Relacin de Espacios sustituye al RELChart, con plantillas proporcionales a los requerimientos de

espacio

Posiblemente se necesiten varias iteraciones

Soluciones mejoradas

Soluciones realistas

34

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

DEP Hbridas

Tratan de combinar las mejores caractersticas de las DEP por Producto y

por Proceso.

Se consigue mediante la formacin de Clulas de Fabricacin.

Se definen Familias de piezas que comparten las mismas operaciones.

La maquinaria asociada se agrupa en clulas.

Dicha agrupacin consigue:

Una eficiencia similar a la fabricacin en serie

Una variedad de productos mayor,

Clula1

similar a la DEP por Procesos.

Clula2

35

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

DEP Hbridas

Ventajas:

Mejora las relaciones humanas (formacin de equipos de trabajo responsables

del producto final)

Mejora la pericia de los operarios, ya que se especializan en un nmero

determinado de operaciones

Disminuye el WIP, por lo que reduce el tiempo de fabricacin

La simplificacin en el proceso

mayor control en tareas de Planificacin y

Control de la Produccin.

Inconvenientes:

Reduce la flexibilidad del proceso (Respecto a DEP por Proceso)

Riesgo de Obsolescencia ante cambios de la demanda

36

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Formacin de Clulas. Tecnologa de Grupos

Existen diferentes algoritmos de ordenacin.

ROC (Rank Ordering Algorithm) o Algoritmo de Ordenacin por Rangos.

Ir ordenando de acuerdo a un criterio, por filas y columnas, hasta que no haya cambios en la ordenacin de

acuerdo al criterio.

Ejemplo:

Asignamos ponderador

a cada columna

Calculamos Valor

37

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Solucin Ejemplo

Ordenamos por filas de

acuerdo a valor de

mayor a menor

Repetimos el proceso

por columnas, asignando

el ponderador por filas

38

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Solucin Ejemplo

Ordenamos por columnas

de acuerdo a valor de

mayor a menor

Repetimos el proceso

de nuevo por filas, asignando

el ponderador por columnas

El proceso finaliza ya que no ha habido cambio en la ordenacin

El establecimiento final depende de la evaluacin de los huecos y excepciones

39

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Reagrupaciones

A veces no es posible reagrupar todos los unos en la matriz, en cuyo caso:

Duplicar la mquina, incorporndola a ms de una clula

Situar la mquina aislada en una clula residual

Situar la mquina en una clula existente, haciendo pasar las piezas por esa clula

Slo queda detallar la distribucin interna de las mismas, de forma similar a la de

una distribucin por producto:

El nmero de mquinas y el cuello de botella determinarn la capacidad de la clula

El manejo de materiales debe minimizarse

Se equilibrar la carga de trabajo tanto como sea posible

40

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

DEP por Posicin Fija

Apropiada cuando no es posible mover el producto debido a su peso, tamao,

forma, volumen,

En este caso son los elementos necesarios para la elaboracin los que se

desplazan:

Personal

Maquinaria

Herramientas

Materiales

Tambin denominada

DEP por Componente Principal Fijo

41

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

DEP por Posicin Fija

Las decisiones se limitan a:

Colocacin de los materiales y equipos alrededor del proyecto

Momentos de llegada de los materiales

Planificacin de las tareas

Ejemplos:

Astilleros

Quirfano

42

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Tcnicas CPM/PERT.

Control de Proyectos Unitarios.

Herramienta eficaz y sencilla para la planificacin y control de Proyectos

Objetivos:

Determinar fechas de inicio y fin de cada actividad y del proyecto global

Determinar actividades crticas. Si se retrasan , el proyecto se retrasa

Determinar horquillas de tiempo (para las actividades no crticas)

Fijar estadsticamente la fecha de finalizacin del proyecto (estimar la desviacin tpica)

PERT: Program Evaluation and Review Technique

Incorpora incertidumbre en la duracin de las actividades

1957 Marina EEUU, empresa Lockhead y Consultora Booz-Allen & Hamilton

Construccin submarinos nucleares (misiles polaris)

CPM: Critical Path Method

Mtodo del Camino crtico

1957 empresa qumica Du Pont de Nemours

43

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Tcnicas CPM/PERT.

Control de Proyectos Unitarios.

Se basa en la representacin grfica con Nodos y Arcos (AOA)

Arcos: representan las actividades o tareas

Nodos: representan lo sucesos (fechas inicio/fin)

Permite representar una lgica de precedencias

PERT en certeza

Suponemos duraciones deterministas

Partimos de la tabla de actividades

Actividad

Descripcin

A

Preparar papeles

B

Hablar con alcalde

C

Estudiar las necesidades

D

Solicitar licencia

E

Localizar y Comprar

F

Instalar Caseta

G

Poner Nevera

H

Encargar Publicidad

I

44

Buscar proveedores helados

A. Antecesoras Duracin (sem)

2

1

4

B, A

2

C

3

D,E

1

F

1

E

1

C

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Tcnicas CPM/PERT.

Control de Proyectos Unitarios.

Herramienta eficaz y sencilla para la planificacin y control de Proyectos

Objetivos:

Determinar fechas de inicio y fin de cada actividad y del proyecto global

Determinar actividades crticas. Si se retrasan , el proyecto se retrasa

Determinar horquillas de tiempo (para las actividades no crticas)

Fijar estadsticamente la fecha de finalizacin del proyecto (estimar la desviacin tpica)

PERT: Program Evaluation and Review Technique

Incorpora incertidumbre en la duracin de las actividades

1957 Marina EEUU, empresa Lockhead y Consultora Booz-Allen & Hamilton

Construccin submarinos nucleares (misiles polaris)

CPM: Critical Path Method

Mtodo del Camino crtico

1957 empresa qumica Du Pont de Nemours

45

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Tcnicas CPM/PERT.

Control de Proyectos Unitarios.

Se basa en la representacin grfica con Nodos y Arcos (AOA)

Arcos: representan las actividades o tareas

Nodos: representan lo sucesos (fechas inicio/fin)

Permite representar una lgica de precedencias

PERT en certeza

Suponemos duraciones deterministas

Partimos de la tabla de actividades

Actividad

Descripcin

A

Preparar papeles

B

Hablar con alcalde

C

Estudiar las necesidades

D

Solicitar licencia

E

Localizar y Comprar

F

Instalar Caseta

G

Poner Nevera

H

Encargar Publicidad

I

46

Buscar proveedores helados

A. Antecesoras Duracin (sem)

2

1

4

B, A

2

C

3

D,E

1

F

1

E

1

C

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Tcnicas CPM/PERT.

Control de Proyectos Unitarios.

Paso 1: Representacin

Inclusin de actividades ficticias

Cada arco debe quedar identificado por dos nodos

Confusin arcos A y B

Incluir Actividad Ficticia de duracin [0]

47

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Tcnicas CPM/PERT.

Control de Proyectos Unitarios.

Representacin

De nuevo un problema con las actividad H.

Estamos diciendo que las predecesoras son la D y la E, aunque realmente es slo la E.

Inclusin de una nueva actividad ficticia

48

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Tcnicas CPM/PERT.

Control de Proyectos Unitarios.

Representacin final

49

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Tcnicas CPM/PERT.

Control de Proyectos Unitarios.

Paso 2: determinacin del momento ms temprano de inicio (Ei)

Antes de este instante no podemos iniciar la actividad pq no se han acabado las anteriores

Suponiendo para el nodo inicial E1 = 0

Para cada nodo i, se tiene en cuenta la Ej de cada nodo j precedente + la duracin de la

actividad del arco (j,i).

i

Ei

0, si i = 1

Ei =

max{E j + d j ,i }, j precede i

Inicio

50

Fin

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Tcnicas CPM/PERT.

Control de Proyectos Unitarios.

Paso 3: determinacin del momento ms tardo de finalizacin (Li)

Sin producir retrasos en el resto de actividades

Suponiendo para el nodo final Lf = Ef

Para cada nodo i, se tiene en cuenta la Lj de cada nodo j posterior (origen en i) - la

duracin de la actividad del arco (j,i).

i

Li

E f , si i = f

Li =

min{L j d j ,i }, j posterior i

Fin

51

Inicio

FECHA PREVISTA DE

TERMIANCIN DEL

PROYECTO EN 9 SEMANAS

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Tcnicas CPM/PERT.

Control de Proyectos Unitarios.

Paso 4: determinacin de las holguras (Hi)

Es la diferencia entre el momento ms tardo de inicio de una actividad (Lj di,j) y el

momento ms temprano de inicio Ei.

H T = (L j d i , j ) Ei

52

i

Ei Li

T [ d ij ]

j

Ej Lj

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Tcnicas CPM/PERT.

Control de Proyectos Unitarios.

Paso 5: determinacin del Camino Crtico

Aquellas actividades sin holgura, es decir:

HT = 0

Cualquier retraso en alguna de estas actividades producir un retraso en todo el

proyecto

53

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Tcnicas CPM/PERT.

Control de Proyectos Unitarios.

PERT bajo incertidumbre

En ocasiones la duracin de las actividades no son deterministas

La realidad se adaptan mejor a la suposicin de que son variables aleatorias (v.a.)

Usualmente se considera una distribucin beta de Euler ()

f(T)

Para los tiempos se emplean 3 medidas:

Duracin optimista (a)

T

Duracin pesimista (b)

a=To

Duracin ms probable (m)

Duracin Media de cada Actividad

Varianza de cada Actividad

54

b=Tp

m=Tn

d ij =

ij2 =

aij + 4mij + bij

6

(bij aij )2

36

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Tcnicas CPM/PERT.

Control de Proyectos Unitarios.

Proceso de Clculo:

1.

2.

Determinar para cada actividad la duracin media y varianzas

Resolver el grafo de manera determinista

Obtener la duracin media del proyecto T*

3.

Si suponemos la duracin de las actividades v.a. independientes (cov = 0), por el

T Central del lmite:

T N mij ,

i , j crt .

55

i , j crt .

2

ij

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Tcnicas CPM/PERT.

Control de Proyectos Unitarios.

Control del Proyecto:

Transcurrido un intervalo de tiempo, en tc, realizamos un control de la

evolucin del proyecto

Nos encontraremos:

Actividades concluidas

t=0

Act. En curso

t = tc

t*

Act que no hayan comenzado

En tc realizamos previsin sobre adelantamiento o retraso de lo previsto

Proceso:

56

1.

Hacemos t1= tc

2.

Act. terminadas

3.

Act. en curso

4.

Act. sin comenzar

5.

Resolver el Grafo

las hacemos que tengan duracin 0

incluimos la duracin que queda

no se modifica.

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Tcnicas CPM/PERT.

Control de Proyectos Unitarios.

Control del Proyecto:

Diagrama de Gantt

57

Consumo de Recursos

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

Tcnicas CPM/PERT.

Control de Proyectos Unitarios.

Curva Tiempo-Coste

PERT se aplica en aquellos proyectos donde no hay mucha experiencia previa

En caso de que exista, se pueden realizar estimaciones de costes

Los costes pueden ser de dos tipos

Coste

Coste

Directos (CD): Mano de Obra, materia prima, etc

Disminuir el tiempo respecto al normal

implica mayor coste

Total

CD

CI

Indirectos (CI): supervisin , gastos generales

Penalizaciones por retrasos,

Primas por acabar antes

Crecientes con el tiempo

Tiempo

DOP :Duracin ptima

En general, la duracin de una actividad puede reducirse incrementando los

recursos y por tanto el coste.

Existen diferentes algoritmos (mtodos) de compresin

58

INGENIERIA TCNICA INDUSTRIAL

Administracin de Empresas y Organizacin de la Produccin

DEP Resumen

59

Вам также может понравиться

- Instalaciones fijas contra incendios: concentrados de espumasДокумент64 страницыInstalaciones fijas contra incendios: concentrados de espumasBembotas BembaОценок пока нет

- Presupuesto equipos y gastos operativos pulpa pitahaya (PEGOДокумент12 страницPresupuesto equipos y gastos operativos pulpa pitahaya (PEGOFernando PastorОценок пока нет

- Tema6 Flexion DeformacionesДокумент10 страницTema6 Flexion DeformacionesRosali SilviaОценок пока нет

- Calendario Febrero 2019Документ1 страницаCalendario Febrero 2019carlosОценок пока нет

- Calendario 2018Документ1 страницаCalendario 2018carlosОценок пока нет

- Tema6 Flexion Deformaciones PDFДокумент2 страницыTema6 Flexion Deformaciones PDFcarlosОценок пока нет

- SPA Los Componenetes Del AireДокумент4 страницыSPA Los Componenetes Del Airejuan yenqueОценок пока нет

- Solomillo a la castellana: guiso de carne con jamón, vino y patatasДокумент2 страницыSolomillo a la castellana: guiso de carne con jamón, vino y patatascarlosОценок пока нет

- Montajes electromecánicos TeboxДокумент42 страницыMontajes electromecánicos TeboxcarlosОценок пока нет

- Problema Enfriamiento SoldaduraДокумент1 страницаProblema Enfriamiento SoldaduracarlosОценок пока нет

- Problemas de SoldaduraДокумент3 страницыProblemas de SoldaduracarlosОценок пока нет

- Ticket Bus, ExampleДокумент1 страницаTicket Bus, ExamplecarlosОценок пока нет

- Práctica 3. TFMДокумент6 страницPráctica 3. TFMcarlosОценок пока нет

- Práctica 2. TFMДокумент2 страницыPráctica 2. TFMcarlosОценок пока нет

- 002MAY09Документ17 страниц002MAY09josdiapucОценок пока нет

- Cuadernillo Practica 3Документ3 страницыCuadernillo Practica 3carlosОценок пока нет

- Práctica 2. TFMДокумент2 страницыPráctica 2. TFMcarlosОценок пока нет

- Tabla de Adaptacion BoloniaДокумент2 страницыTabla de Adaptacion BoloniacarlosОценок пока нет

- Programa EstructurasДокумент4 страницыPrograma EstructurascarlosОценок пока нет

- Reforma Laboral - Presentación Del Consejo de Ministros 10/02/20112Документ23 страницыReforma Laboral - Presentación Del Consejo de Ministros 10/02/20112Remo VОценок пока нет

- Tema8 EmpДокумент15 страницTema8 EmpcarlosОценок пока нет

- Tema4 (Sin Subrayar)Документ8 страницTema4 (Sin Subrayar)carlosОценок пока нет

- Propiedades de Las MatricesДокумент3 страницыPropiedades de Las MatricescarlosОценок пока нет

- Legislación LaboralДокумент12 страницLegislación LaboralcarlosОценок пока нет

- Perfil Competencia Ayudante de Mantenimiento MecanicoДокумент7 страницPerfil Competencia Ayudante de Mantenimiento MecanicoLuisSantiagoCabanillasCerdanОценок пока нет

- Evaluacion Del Desempeño y El Control AdministrativoДокумент3 страницыEvaluacion Del Desempeño y El Control AdministrativoAlejandro A. BurgosОценок пока нет

- La Aplicacion Del Cmi-597765aeccdb9Документ4 страницыLa Aplicacion Del Cmi-597765aeccdb9NancyDanielaArredondoRamirezОценок пока нет

- Tesis JesusДокумент18 страницTesis JesusfranciОценок пока нет

- Banco de DesarrolloДокумент94 страницыBanco de Desarrollo'Xänty Säbidö'Оценок пока нет

- Derecho Laboral I - Guatemala PDFДокумент179 страницDerecho Laboral I - Guatemala PDFArnold RevolorioОценок пока нет

- Reglas Generales en Materia de Comercio ExteriorДокумент8 страницReglas Generales en Materia de Comercio ExteriorMontserrat PérezОценок пока нет

- Cooperativa El TumiДокумент6 страницCooperativa El TumiGabyDosSantos0% (1)

- Naturaleza SДокумент14 страницNaturaleza SlimbergОценок пока нет

- Caso Ford... ETICAДокумент3 страницыCaso Ford... ETICACarlos RamiroОценок пока нет

- Fichas de Contratos en Explotación Abr 2017Документ55 страницFichas de Contratos en Explotación Abr 2017Anonymous f01BFKqОценок пока нет

- Plataforma para Manejo de Historia Clinica Medifolios - pdf.01Документ27 страницPlataforma para Manejo de Historia Clinica Medifolios - pdf.01Andres SerratoОценок пока нет

- Trafigura - Alca0020in - Resumen de ProcesosДокумент14 страницTrafigura - Alca0020in - Resumen de ProcesosTrafico LimaОценок пока нет

- Gaceta Oficial Extraordinaria No. 6.210 de Fecha 30-12-2015Документ45 страницGaceta Oficial Extraordinaria No. 6.210 de Fecha 30-12-2015Carlos L Pinto HОценок пока нет

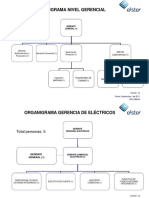

- OrganigramaДокумент7 страницOrganigramaJhohana SchopenkОценок пока нет

- Tarea 5 Un Enfoque GerencialДокумент7 страницTarea 5 Un Enfoque GerencialJcamposmontesОценок пока нет

- Actividad 3.1 Teoría de La Producción (Función de Producción)Документ4 страницыActividad 3.1 Teoría de La Producción (Función de Producción)Alejandra LópezОценок пока нет

- Propuesta ComercialДокумент11 страницPropuesta Comercialyulieth montesОценок пока нет

- Documento Reglamentario Aguas DosДокумент9 страницDocumento Reglamentario Aguas DosJavier NuñezОценок пока нет

- Tema 1 A08Документ12 страницTema 1 A08Maria ColmenarezОценок пока нет

- Reporte "La Inflación"Документ3 страницыReporte "La Inflación"Esperanza BautistaОценок пока нет

- Acoso Sexual en El TrabajoДокумент23 страницыAcoso Sexual en El TrabajoNathaly Acosta CastilloОценок пока нет

- LOGÍSTICA EMPRESARIAL Las Compras Su Administración y Organización.Документ14 страницLOGÍSTICA EMPRESARIAL Las Compras Su Administración y Organización.Espinoza Santamaria ArnaldoОценок пока нет

- Trabajo de Proyectos Estudio de Mercado, Técnico y OrganizacionalДокумент42 страницыTrabajo de Proyectos Estudio de Mercado, Técnico y OrganizacionaldavidrussovОценок пока нет

- DESCARGABLE - Calendario de Contenido de Employer Branding (ALG)Документ15 страницDESCARGABLE - Calendario de Contenido de Employer Branding (ALG)eugevaldez178351Оценок пока нет

- Precio para Mercados InternacionalesДокумент4 страницыPrecio para Mercados InternacionalesmariaОценок пока нет

- Anal Is Is FinalДокумент16 страницAnal Is Is FinalLadi Tucto BendezúОценок пока нет

- Folleto OsiptelДокумент4 страницыFolleto OsiptelholaassssОценок пока нет

- DisoluciónДокумент11 страницDisoluciónCarla Montiel SpinelliОценок пока нет