Академический Документы

Профессиональный Документы

Культура Документы

Diseño

Загружено:

Daniel Cárdenas0 оценок0% нашли этот документ полезным (0 голосов)

7 просмотров3 страницыDiseño

Авторское право

© © All Rights Reserved

Доступные форматы

DOCX, PDF, TXT или читайте онлайн в Scribd

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документDiseño

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате DOCX, PDF, TXT или читайте онлайн в Scribd

0 оценок0% нашли этот документ полезным (0 голосов)

7 просмотров3 страницыDiseño

Загружено:

Daniel CárdenasDiseño

Авторское право:

© All Rights Reserved

Доступные форматы

Скачайте в формате DOCX, PDF, TXT или читайте онлайн в Scribd

Вы находитесь на странице: 1из 3

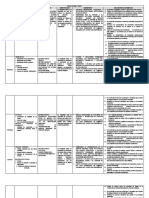

MARCO TEORICO

Es necesario analizar el mecanismo de mezclado para realizar los clculos

pertinentes de acuerdo al diseo establecido, de acuerdo a esto existen tres

tipos de mecanismo de mezclado.

Conveccin: Se involucran grandes grupos de elementos, los cuales son

producidos por agitadores, bombas o recipientes rotatorios. El volumen del

material mezclado es dividido continuamente cuando los grupos de partculas

cambian de posicin, el tamao de los grupos a lo largo del proceso se va

reduciendo, disminuyendo reas no mezcladas e intentando alcanzar la

homogeneidad.

Difusin: Es necesario tener en cuenta el desplazamiento aleatorio de los

elementos mezclados individuales. Esta difusin solo ocurrir si el material se

encuentra en movimiento debido a la aplicacin de una fuerza externa.

Cizalla: la mezcla es producida a lo largo de los planos de desplazamiento entre

las regiones de las La mezcla se produce a lo largo de los planos de

deslizamiento entre las regiones de partculas.

El tipo de mezclado es necesario especificarlo, por ello para determinar el que

aplica en el dispositivo, de acuerdo a esto los tipos de mezclado son:

Mezclado continuo: es usado para mezclar ingredientes que deben ser

mezclados en un solo paso y pueden ser variados en cualquier rango. En el

proceso discontinuo en muchos casos se tiene variacin de la calidad del

mezclado que podra ser controlada si se hiciera con mezcladores continuos. La

segregacin de la mezcla es posible reducirla de acuerdo a la ubicacin de la

unidad de empacado si est o no cerca de la descarga. Las ventajas de este

tipo de mezcla es que es mucho ms extenso, menor tiempo de resistencia, es

adecuado para la aplicacin de control automtico, bajo costo y mayor

capacidad comparando con los discontinuos. Las desventajas es que se debe

tener una calibracin cuidadosa y control de las corrientes de entrada.

Mezclado discontinuo: Se debe realizar la mezcla de los ingredientes de

cualquier cantidad dentro de un mezclador o recipiente. Todos los ingredientes

son cargados y agitados por cierto perodo hasta que se encuentren

distribuidos en forma homognea. Una vez est lista la mezcla resultante se

descarga fuera del recipiente. Los parmetros ms crticos cuando se hace

seleccin de este tipo de mezcladores son el tiempo de mezclado, su tamao,

geometra y las condiciones de operacin. Las ventajas que se dan en este

proceso es la posibilidad de mezclar polvos cohesivos o de flujo libre, fcil

limpieza y mantenimiento. Las desventajas de que encuentran es la

segregacin. Entre las desventajas se encuentran la segregacin si el lugar se

encuentra lejos de la descarga y la limpieza intensiva del equipo si hay cambio

de ingredientes.

Existen dos mezcladores que se destacan en la industria los cuales son:

Mezcladores en cada: Las geometras ms comunes de este tipo de

mezcladores son doble cono, mezclador en v y mezclador de compartimientos.

El mezclado en estos casos consiste en una etapa rpida convectiva, que es

impulsada por la velocidad de las partculas, seguida de una etapa dispersa

ms lenta, causada por la reacomodacin de las partculas debido a su

velocidad y a la geometra.

Mezcladores convectivos: Son aplicados en gran cantidad en procesos

industriales, los cuales consisten en una cmara estacionaria que tiene

mecanismos de agitacin, como impulsores rotatorios. El movimiento del

impulsor es el que inicia el mezclado, transportando el material de un lugar a

otro.

Cilindro rotatorio: Este consiste en un cilindro horizontal rotatorio alrededor de

su eje. Este mecanismo funciona por medio de la difusin y se da durante la

resistencia del polvo en el aire, mientras cae. Es bsicamente un ciclo de

levantamiento y cada del polvo difundindose en el otro material con el que se

mezcla.

CALCULOS

Los clculos que actan sobre lo que llamamos paletas, es decir el dispositivo

que tiene contacto directo con la granola y que va girando conforme el eje gira

son:

De acuerdo a que el ancho de la estructura es de 1,15 metros esto quiere decir

que el centro est ubicado a 0,575 metros.

Una vez determinado esto se determin que las aspas tienen un ancho de

aproximadamente 0,65 metros, con un ancho de 0,05 metros.

Por lo tanto el rea de las aspas es de:

Area Aspa=0,65 mts0,05 mts

Area Aspa=0,0325 mts

Ya que es necesario que de acuerdo a la capacidad del mezclador

establezcamos una fuerza experimental que es obtenida del producto

mezclado, y teniendo en cuenta que es necesario mezclar alrededor de 86,69

kg, la fuerza experimental ser de 849,562 N.

Cmo la fuerza experimental era la mezcla que se haca en la empresa, el rea

experimental ser la mano que requera el brazo o la mano para realizar el

proceso de mezclado. Esta rea es de 0,0176 metros cuadrados.

As pues la fuerza real que requerir de acuerdo a los datos anteriores es de:

849,562 N0,0325mts 2

Fuerza Real =

0,0176 mts2

Fuerza Real =1568,69347 N

Esta es la fuerza aproximada que se aplica para todas las aspas.

Es necesario calcular las fuerzas que actan y los momentos, ya que el aspa

gira, solo se mueve en los ejes x y z.

Cabe notar que para que la mezcla sea ptima las aspas deben estar inclinadas

60 respecto al eje, por otro lado la distancia que existe entre el centroide de

las aspas y el centro del eje es de 0,127 metros (dc).

Sabiendo esto, los componentes de las fuerzas para los ejes x y z son:

Fx=Fcos ( 30 )

Fx=1568,69347 Ncos ( 30 )

Fz=Fsen ( 30 )

Fz=1568,69347 Nsen ( 30 )

Fx=1358,61499 N

Fz=784,396733 N

Una vez conocidos estos valores es posible hallar los momentos, el momento

torsor y el momento flector son los siguientes.

Mx=0

Tx=Fzdc

Mz=0

Mz=Fxdc

Tx=784,396733 N0,127 mts

Mz=1358,61499 N0,127 mts

Tx=99,6184 Nm

Mz=172,5442 Nm

Los datos anteriores nos permiten calcular el cortante mximo y el momento

mximo. A continuacin se puede ver estos clculos:

Vmax= V 12+V 22

V1 y V2 son las fuerzas presentadas en x y en y es decir las que hacen

referencia a

Fx

Fz . Sabiendo esto la formula quedara como:

Vmax= 1358,614 N 2 +784,3967 N 2

Vmax=1568,69347 N

Por otro lado el momento mximo es posible hallarlo de esta manera:

M max= Mz 2 +Tx2

Mmax=172,5442 Nm2 +99,6184 Nm2

Mmax=199,2367 Nm

Вам также может понравиться

- La Innovacion No Es Una Moda Caso Grupo MundialДокумент5 страницLa Innovacion No Es Una Moda Caso Grupo MundialDaniel CárdenasОценок пока нет

- Jolie de VogueДокумент4 страницыJolie de VogueDaniel CárdenasОценок пока нет

- Ensayo Bolsa de ValoresДокумент2 страницыEnsayo Bolsa de ValoresDaniel CárdenasОценок пока нет

- Iso 26000Документ11 страницIso 26000Daniel CárdenasОценок пока нет

- Tipos y Diseño AlmacenДокумент9 страницTipos y Diseño AlmacenFERNANDO MORENOОценок пока нет

- Fisica EnanoideДокумент6 страницFisica EnanoideClaudia Betancourtt MejiasОценок пока нет

- Practica de Dinamica de Gases ViДокумент2 страницыPractica de Dinamica de Gases ViDavid0% (1)

- Experimento ReynoldsДокумент19 страницExperimento ReynoldsRobinson David DíazОценок пока нет

- AadczczДокумент4 страницыAadczczJose VillamarinОценок пока нет

- Arroyo-Falla-Informe 3 - Intercambiadores de CalorДокумент3 страницыArroyo-Falla-Informe 3 - Intercambiadores de CalorIsabellaОценок пока нет

- Ensayo de La Mancha de Aceite PDFДокумент162 страницыEnsayo de La Mancha de Aceite PDFwilmerОценок пока нет

- 3.1. Calor y TemperaturaДокумент31 страница3.1. Calor y Temperaturajavier carrascoОценок пока нет

- Aireacion Dedos - PDF CerealesДокумент23 страницыAireacion Dedos - PDF CerealesAnonymous RKUjN3Оценок пока нет

- Cuestionario Enlace QuimicoДокумент3 страницыCuestionario Enlace QuimicoCynthia100% (4)

- Taller 11 Mecanica de FluidosДокумент1 страницаTaller 11 Mecanica de FluidosAndres Felipe PossosОценок пока нет

- Tarea JavelДокумент3 страницыTarea JavelCRISTOPHER FFОценок пока нет

- Peso en El AireДокумент2 страницыPeso en El Aireitzayana garrido0% (1)

- Mini SplitДокумент11 страницMini SplitAlan SanchezОценок пока нет

- Refrigerantes TeoriaДокумент3 страницыRefrigerantes Teoriajhonny veraОценок пока нет

- Plan de Asignatura, Física 10 y 11Документ5 страницPlan de Asignatura, Física 10 y 11duvan fernando sanchezleonОценок пока нет

- Introducción Al Análisis MatricialДокумент24 страницыIntroducción Al Análisis MatricialIngeniería Estructural EdgCelОценок пока нет

- Triptico 5 Años Ciclo Del AguaДокумент2 страницыTriptico 5 Años Ciclo Del AguaDe brianaОценок пока нет

- Cuestionario de ConsolidadoДокумент1 страницаCuestionario de ConsolidadoExams 1997Оценок пока нет

- Cuestionario Sobre Carga EléctricaДокумент3 страницыCuestionario Sobre Carga EléctricaSilvana CaizaОценок пока нет

- Segunda Clase Configuracion Electronica Pawer Point Qumica Ing Sist. Ii Semestre P-FДокумент22 страницыSegunda Clase Configuracion Electronica Pawer Point Qumica Ing Sist. Ii Semestre P-FfredyОценок пока нет

- Capitulo 1Документ50 страницCapitulo 1manolo0707Оценок пока нет

- Examen 2 E2Документ1 страницаExamen 2 E2Daniel Alexander AguilarОценок пока нет

- Trabajo Grupal Capitulo 12Документ10 страницTrabajo Grupal Capitulo 12Eyner GonzalesОценок пока нет

- Criterio de FallaДокумент10 страницCriterio de Fallagonzalo cortes100% (1)

- Act 7Документ25 страницAct 7Andrés Trujillo MateusОценок пока нет

- Ejercicios Destilación MulticomponenteДокумент29 страницEjercicios Destilación MulticomponenteUlises Ramírez MatheyОценок пока нет

- 4 Diagnóstico de FallasДокумент3 страницы4 Diagnóstico de FallasCristoffer Castelo ArgüellasОценок пока нет

- Promecol AluminioДокумент3 страницыPromecol AluminiojuantrakeОценок пока нет

- Línea Eco Frío/Calor 5000 Watts: Ficha TécnicaДокумент2 страницыLínea Eco Frío/Calor 5000 Watts: Ficha TécnicaCaty 2019Оценок пока нет